文章编号:1004-0609(2012)04-1025-08

双级时效制度对6156铝合金组织和性能的影响

张海锋,郑子樵,钟 申,罗先甫,钟 警

(中南大学 材料科学与工程学院,长沙 410083)

摘 要:

摘 要:采用拉伸力学性能测试、电导率测定、晶间腐蚀实验及透射电镜分析等手段研究双级时效处理条件下6156铝合金的力学性能、电导率、晶间腐蚀和显微组织结构,采用正交实验优化双级时效工艺。结果表明:在本研究范围内,6156铝合金双级时效的四因素中第一级时效制度对合金的力学性能和电导率影响不大,第二级时效温度和时间是影响合金最终性能的主要因素。对于6156铝合金,最佳双级时效工艺为(175 ℃,6 h)+(210 ℃,5 h),相对于T6态,合金强度稍有降低,电导率上升,腐蚀类型也由晶间腐蚀转变为点蚀,腐蚀深度明显变浅。电镜观察结果表明:双级时效处理后,晶内析出大量的Q′相,晶界析出相球化且析出相之间的间距增大,呈断续分布,无沉淀析出带(PFZ)变宽,这种微观结构能有效提高6156合金的电导率和腐蚀性能,同时使合金具有较高的强度。

关键词:

6156铝合金;双级时效;力学性能;电导率;晶间腐蚀;微观组织;

中图分类号:TG146.2 文献标志码:A

Effects of two-step aging treatment on microstructure and properties of 6156 aluminum alloy

ZHANG Hai-feng, ZHENG Zi-qiao, ZHONG Shen, LUO Xian-fu, ZHONG Jing

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The effects of two-step aging treatment on the mechanical properties, electrical conductivity, intergranular corrosion and microstructure of 6156 aluminum alloy were investigated by means of tensile, conductivity measurement, intergranular corrosion experiments and transmission electron microscopy (TEM). The orthogonal test results show that the pre-aging has no obvious effect on the mechanical properties and electrical conductivity, and the second step aging temperature and time are the key factors in double aging parameters, which mainly decide the final properties of 6156 alloy. Under the optimum two-step aging treatment of (175 ℃, 6 h)+(210 ℃, 5 h), the ultimate strength decreases slightly and the electrical conductivity increases. The mode of corrosion changes from intergranular corrosion to pitting corrosion while the corrosion depth decreases obviously. The TEM observation results show that after two-step aging treatment, there are plenty of Q′ precipitates in matrix, and the coarse and isolate precipitates present in grain boundaries and the PFZ is broaden, which contribute to improve the electrical conductivity and corrosion resistance while the tensile strength decreases a little.

Key words: 6156 aluminum alloy; two-step aging; mechanical properties; electrical conductivity; intergranular corrosion; microstructure

2×××系(Al-Cu-Mg)铝合金具有密度低、强度高、耐损伤、加工性能好等综合性能,长期以来被广泛应用于航天、航空工业及民用工业等领域。尤其是在航空工业中有着十分重要的地位,是航空工业主要结构材料之一[1-4]。然而,随着航空、航天事业突飞猛进的发展,现有的材料已难以满足具有低密度、高强、高韧、耐热、耐损伤、耐蚀、可焊、易成形等综合性能的要求。因此,需要不断开发综合性能优异的新型合金。

部分6×××系(Al-Mg-Si)铝合金具有中等强度、良好的焊接性和耐蚀性等优点,在航空航天等领域亦获及应用[5-8]。特别是近年来,通过向6×××系Al-Mg-Si合金中加入少量Cu或向2×××系Al-Cu-Mg合金中加入少量Si来改善合金的性能,进而开发出多种新型耐蚀、可焊的Al-Mg-Si-Cu系列合金。如由美国铝业公司(Alcoa)研制并于1983年在美国铝业协会注册命名的6013合金强度高、可焊接、抗腐蚀、抗疲劳、断裂韧性好,具有良好的综合性能,受到航空部门的青睐,已用作美国海军新型反潜P-7A战斗巡逻飞机机身蒙皮。法国Pechincy公司研制开发的6056合金,该材料集低密度、耐腐蚀、易成形及可焊接性能良好于一体,强度也提高到了接近2024合金的水平,适合替代2024合金制造飞机蒙皮及其他有腐蚀及强度要求且形状复杂的薄壁零件。同时,Pechincy公司针对6056合金在T6状态下使用时的晶间腐蚀倾向性而开发出了改善其耐蚀性能的T78热处理工艺。采用该热处理制度,在轻微降低强度的前提下,能显著改善其抗晶间腐蚀性能[9-10]。目前,6056合金薄板及型材(桁条)通过激光束焊接装配成整体式壁板,取代铆接壁板,已用于A318、A380下机身壁板[11-12]。

随后,法国Pechincy公司又于2003年在美国铝业协会注册了6056合金的改进型合金6156,该合金除保持原有6056合金的优良性能之外,进一步提高了耐损伤性能,将在下一代A380新机型上使用[13]。目前,有关6156铝合金性能的研究报道甚少,且Pechincy公司开发出的以改善合金耐蚀性能的T78热处理制度仍未公开。鉴于此,本文作者以6156合金为实验材料,按正交实验方法研究双级时效的4个工艺参数分别对6156合金的力学性能、电导率、晶间腐蚀和微观组织与时效析出相分布的影响,确定合金最优目标工艺,以期完善6156铝合金的性能评价,并为该合金在我国未来航空工业的应用提供依据。

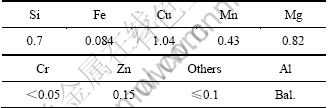

1 实验

试验用料为国外公司提供的厚度为3.64 mm 的工业规格6156-T4态合金板材,其化学成分如表1所列。时效处理在精密实验室烤箱中进行,控温精度为±0.2 ℃。针对双级时效工艺的4个主要因素(第一级时效温度θ1和时间t1,第二级时效温度θ2和时间 t2)设计了L9(34)正交试验方案。然后,对实验结果进行极差分析,以确定最佳处理工艺。在正交试验的基础上,对工艺进行了优化,选取了不同二级时效温度,绘制时效曲线,以确定最佳双级时效工艺。

表1 试验合金的化学成分

Table 1 Chemical composition of 6156 aluminum alloy (mass fraction, %)

常温力学性能试验在MTS-810型材料试验机上进行,拉伸速率为2 mm/min,所有样品都平行轧向截取。相对电导率测试按GT/T 12966—2008规定在7501型涡流电导仪上进行。晶间腐蚀按照标准ASTM G110进行,腐蚀介质采用57 g/L NaCl+10 mL/L H2O2溶液,腐蚀介质体积与腐蚀面面积之比为20 mL/cm2,实验温度恒定为(30±3) ℃。将试样在溶液中浸泡24 h,取出后,在垂直材料主变形方向的一端切去5 mm,其断面按金相试样制备方法磨制和抛光,不经浸蚀于Leica DMILM金相显微镜上放大200倍观察腐蚀形貌及深度。透射电镜观察试样经打磨和双喷电解减薄制取,电解溶液为1/4硝酸和3/4甲醇混合溶液(体积分数),采用液氮冷却到-30 ℃以下,工作电压为15~20 V,电流控制在80~95 mA。电镜观察在TecnaiG220透射电镜上进行,加速电压为200 kV。

2 实验结果

2.1 正交实验结果

表2所列为正交试验方案及结果。6156合金单级峰时效(190 ℃,4 h)处理后合金的抗拉强度(σb)、屈服强度(σ0.2)、伸长率(δ)和电导率(γ)分别为374 MPa、348 MPa、14.7%和42.5%(IACS)。与单级峰时效状态下合金的性能相比较,经正交试验点1、6和8双级时效处理后合金的抗拉强度和屈服强度仍较高,与单级峰时效后的强度基本相同,电导率并没有明显改变,这3个试验点第二级时效温度均为195 ℃,随着第二级时效时间的延长,抗拉强度和屈服强度略有下降,电导率略有上升。经正交试验点2和9双级时效处理后合金抗拉强度、屈服强度和电导率变化比较明显,尤其是试验点2强度损失7%,电导率上升0.8%(IACS),这两个试验点第二级时效温度均为210 ℃。试验点4第二级时效温度也为210 ℃,但由于第二级时效时间较长,强度损失近40MPa,与第二级时效温度为225 ℃时效后的合金强度相当。

2.2 正交实验极差分析

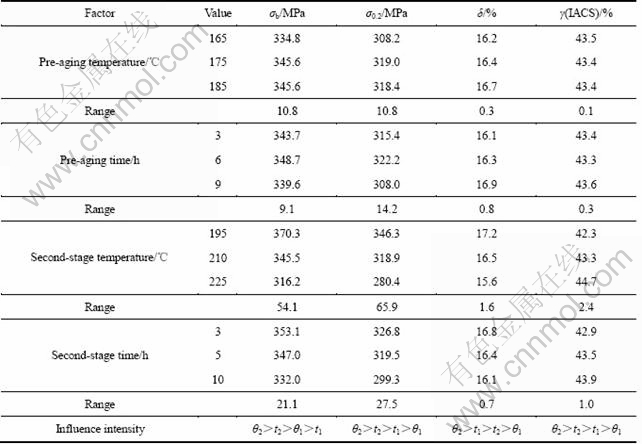

对正交实验结果进行极差分析,计算出每一因素和水平下相应的力学性能和电导率的平均值,进而确定目标工艺和对性能影响程度的顺序。极差分析结果见表3。

表2 正交试验方案与结果

Table 2 Orthogonal test design and results

表3 正交试验极差分析结果

Table 3 Range analysis results of orthogonal test

由极差分析结果可以看出,第二级时效温度和时间是影响合金力学性能和电导率的两个主要因素,明显高于第一级时效温度和时间的影响。随着二级时效温度从195 ℃升高至225 ℃,合金抗拉强度降低达54.1 MPa,电导率升高2.4%( IACS);随着一级时效温度从165 ℃升高至185 ℃,时间从3 h延长至9 h,合金抗拉强度和电导率只有略微变化。总体来看,第二级时效温度对合金性能影响最大,第二级时效时间次之;采用双级时效合金的电导率相对于单级峰时效均有不同程度提高。

2.3 双级时效工艺优化

为进一步考察第二级时效温度和时间对合金性能的影响,优化合金的第二级时效制度,选定第一级时效制度为175 ℃、6 h。这样满足了合金具有较高强度的要求,同时时效温度也不是很高,时间不是很长,既节约了能量,又提高了效率,更具有实际意义。选定195、210和225 ℃为第二级时效温度,测试了合金(175℃,6 h)+(195 ℃,x h)、(175 ℃,6 h)+(210 ℃,x h)和(175 ℃,6 h)+(225 ℃,x h)的力学性能和电导率曲线,从而进一步优化二级时效温度和时间,见图1所示。

根据表3和图1可知,第二级时效温度为195 ℃时,合金各项性能与单级峰时效相比,没有发生明显变化;第二级时效温度为225 ℃时,虽然合金电导率明显上升,但强度大幅下降,故这两个温度均不适合作为该合金的二级时效温度。相比之下,当二级时效温度为210 ℃时,随时效时间的延长,合金强度缓慢降低,电导率提高也较明显;尤其是直到时效5 h之前,合金强度仍保持在350 MPa以上,电导率明显提高,表明最佳二级时效温度应为210 ℃,时间应制在4~5 h。

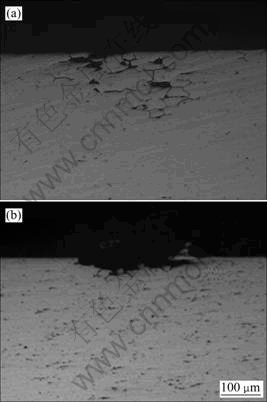

2.4 双级时效制度对合金晶间腐蚀的影响

图2所示为6156铝合金T6(190 ℃,4 h)态及优化后的双级时效(175 ℃,6 h)+(210 ℃,5 h)态的晶间腐蚀形貌。从图2(a)可以看出,该合金经T6态处理后,发生较严重的晶间腐蚀,表层晶粒之间相互脱离,有些晶粒甚至发生脱落;经测量,平均腐蚀深度约为80.29 μm,其中,最大腐蚀深度达到了121.60 μm。由图2(b)可以看出,经双级时效(175 ℃,6 h)+(210 ℃,5 h)处理后,合金晶间腐蚀敏感性大幅度降低,腐蚀形貌呈现轻微点蚀,腐蚀深度明显减小,平均腐蚀深度只有28.42 μm,最大腐蚀深度也仅为46.58 μm。由以上实验结果可知,经优化后的双级时效工艺基本达到了设计目标要求,可以作为6156铝合金的T78时效工艺制度。

图1 不同二级时效处理条件下合金的力学性能和电导率

Fig. 1 Tensile properties and electrical conductivity of alloy after different second aging treatments: (a) (175 ℃, 6 h)+(195 ℃, x h); (b) (175 ℃, 6 h)+(210 ℃, x h); (c) 175 ℃, 6 h)+(225 ℃, x h); (d) Electrical conductivity

图2 不同热处理条件下6156铝合金的晶间腐蚀形貌

Fig. 2 Intergranular corrosion micrographs of 6156 Al alloy after different heat treatments: (a) 190 ℃, 4 h ; (b) (175 ℃, 6 h)+(210 ℃, 5 h)

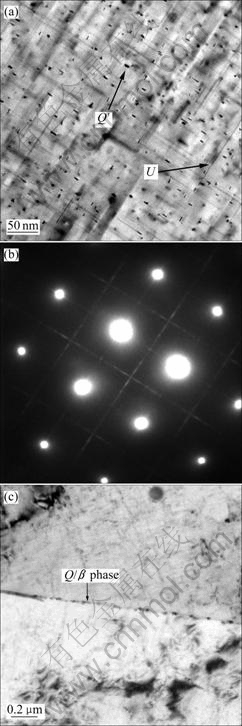

2.5 双级时效制度对合金显微组织的影响

图3和4所示分别为峰时效和双级时效状态下6156铝合金的显微组织。从图3(a)可以明显看出,T6峰时效样品晶内分布两种不同类型的析出相:一种是大量且细小弥散分布的针状析出相,其横截面为圆形,长度接近50 μm,与基体产生应变衬度,相应的衍射花样上(图3(b)),除了基体斑点之外,还可以观察到沿![]() 方向的十字形芒线状花样,这两个典型特征表明此时观察到的是β″(Mg5Si6)相[14-15];另外,图3(a)中还有很少的针状相长度明显大于50 μm,但还没有达到β′相的长度(接近500 μm),有可能是β″相向β′相或β″向Q′相转化过程中的过渡相,U(U1(MgAl2Si2)或U2(MgAlSi))[14]。另一种少量的析出相为Q′(Al4CuMg6Si6)相[16],其横截面为长方形,实际上是沿基体的[100]和[010]方向相互垂直分布的板条状相。晶界(图3(c))两侧出现较窄的无沉淀析出带,能观察到少量细小连续分布的析出相Q(Al4Cu2Mg8Si7)相[17]。

方向的十字形芒线状花样,这两个典型特征表明此时观察到的是β″(Mg5Si6)相[14-15];另外,图3(a)中还有很少的针状相长度明显大于50 μm,但还没有达到β′相的长度(接近500 μm),有可能是β″相向β′相或β″向Q′相转化过程中的过渡相,U(U1(MgAl2Si2)或U2(MgAlSi))[14]。另一种少量的析出相为Q′(Al4CuMg6Si6)相[16],其横截面为长方形,实际上是沿基体的[100]和[010]方向相互垂直分布的板条状相。晶界(图3(c))两侧出现较窄的无沉淀析出带,能观察到少量细小连续分布的析出相Q(Al4Cu2Mg8Si7)相[17]。

图3 6156合金经过190 ℃,4 h峰时效处理后的显微组织

Fig. 3 Microstructures of 6156 Al alloy after (190 ℃, 4 h) peak aging treatment: (a) Precipitation phases in matrix; (b) SAED of matrix (![]() axis); (c) Precipitation phase on grain boundaries

axis); (c) Precipitation phase on grain boundaries

从图4(a)可以看出,相对于T6态,双级时效态样品晶内析出相尺寸有所增大,密度有所减小;其中,析出相中主要为粗大的板条状Q′相和少量较细小的针状相,但此时观察到的针状相较单级峰时效状态下横截面积有所增大,长度大部分也都超过100 μm,而晶界析出相明显粗大呈断续分布,PFZ较明显。而晶界(图4(c))析出相由峰时效态连续的细长链状分布逐渐团聚成断续分布的粗大相,且尺寸和间距明显增大。

图4 6156合金经过(175 ℃, 6 h)+(210 ℃, 5 h)双级时效处理后的显微组织

Fig. 4 Microstructure of 6156 alloy after (175 ℃, 6 h)+(210 ℃, 5 h) two-step aging treatment: (a) Precipitation phases in matrix; (b) SAED of matrix (![]() axis); (c) Precipitation phase on grain boundaries

axis); (c) Precipitation phase on grain boundaries

3 讨论与分析

时效硬化型铝合金的强度主要取决于晶内析出相的性质、形貌及数量。要使合金获得较高强度,要求晶内析出数量多而且与基体存在较大的共格畸变析出相,从而对位错滑移产生高的阻力。对于Al-Mg-Si-Cu合金,一般认为其析出序列如下[16-17]

当w(Cu)<0.25%时:α过饱和固溶体→GP 区→β″(Mg5Si6) →β′(Mg9Si5)→β(Mg2Si);

当w(Cu)>2.5%时:α过饱和固溶体→GP 区→β″(Mg5Si6) →Q′(Al4CuMg6Si6)→Q(Al4Cu2Mg8Si7);

当Cu含量居中时,或者受固溶度、合金成分、热处理制度及淬火速率等因素影响,这两个过程可能同时发生。

大量研究结果表明,6×××合金在单级峰时效状态下晶内析出大量细小弥散的针状相β″,使合金达到最大强度。本研究中6156合金经单级峰时效处理后,晶内同样析出大量的β″相,除此之外,还有少量的Q′相析出,这两种析出相均匀分布于合金基体中,对位错滑动起到钉扎阻碍作用,使合金达到最大强度。该合金经优化出的双级时效制度处理后,晶内析出的β″相粗化,部分β″相可能转化为β′相或者Q′相的过渡相U(U1(MgAl2Si2)或U2(MgAlSi)),同时板条状Q′相的数目明显增多,这两种析出相就大小尺寸来说,虽然较β″相有所粗大,但仍然很细小,有些只是在结构方面发生了一些微小变化,并没有改变其对材料的强化作用。所以,经双级时效处理后,合金强度较单级峰时效状态只有轻微下降。

晶间腐蚀是铝合金主要的局部腐蚀类型之一,往往会导致结构件额突然断裂,材料强度、塑性和疲劳性能大幅度下降。因此,研究铝合金晶间腐蚀和剥落腐蚀感性对于材料的安全使用具有重要的指导意义。晶间腐蚀敏感性主要取决于晶界析出特征,晶界由于具有高的界面能,成为短路扩散通道和择优形核位置,不仅在固溶处理时易形成元素偏析,而且在时效时,晶界附近的溶质原子也易向晶界扩散。合金晶界处第二相沿晶界析出,并在晶界邻近区域形成溶质元素的贫化带(无沉淀带),使晶界析出相、无沉淀带及晶粒本体具有不同的电极电位主要原因。要获得良好的晶间腐蚀抗力,通常需要晶界析出相尽可能呈大间距断续分布,以切断晶界连续腐蚀通道。目前,已经提出了3种主要的晶间腐蚀理论:1) 阳极性的晶界构成物与晶格本体产生的腐蚀电位差异形成电偶腐蚀,进而导致晶间腐蚀;2) 晶界构成物与晶格的击穿电位差异导致晶间腐蚀;3) 晶界沉淀相的溶解形成侵蚀性更强的闭塞区环境,导致连续的晶间腐蚀[18-19]。

6156合金T6峰时效状态下,其晶界连续析出Q相和β相,在晶界附近造成溶质贫乏区。纯Al和纯Cu的标准电位分别为-1.662 V和0.342 V,晶界附近的无沉淀析出带(PFZ)是贫Cu、贫Si区,其电位比基体的负,通常作为阳极,优先发生阳极溶解。由于铜、硅含量高,Q相粒子相比于PFZ具有更高的电位,通常作为阴极,PFZ与Q相及基体之间的电位差较大,三者构成多电极体系,导致合金具有较大的晶间腐蚀敏感性。在双级时效状态下晶内析出相类型与峰时效相同,沿晶界处也有溶质贫乏区,其腐蚀机理与峰时效状态相似,不同的是晶内析出大量粗大的Q′相,β″相也经粗化发生了转变,晶界处PFZ也相对较宽。Q′相粒子和β″相的继续析出及粗化,会消耗大量的Si和Cu等溶质原子,这些溶质原子具有较高的电位,它们的减少直接导致合金基体腐蚀电位的降低,所以,虽然此时晶界无沉淀带比较宽,但是基体与PFZ的电位差较小,PFZ阳极溶解的电化学动力减小,合金的抗晶间腐蚀能力提高[20]。

4 结论

1) 根据正交实验结果,确定6156铝合金的最佳双级工艺为(175 ℃, 6 h)+(210 ℃, 5 h)。在此条件下,合金的抗拉强度、屈服强度、伸长率和电导率分别为350.2 MPa、327.1 MPa、12.5%和43.8IACS%。

2) 在双级时效的4个因素中,第一级时效温度和时间对合金率升高的贡献不明显,第二级时效温度和时间是决定合金最终抗拉强度、电导率和抗晶间腐蚀性能的关键因素。

3) 6156合金T6峰时效晶界析出物细小连续分布,晶间腐蚀较严重。经双级时效处理后晶内析出大量的Q′相,晶界析出相球化且析出相之间的间距增大,呈断续分布,PFZ变宽,抗腐蚀能力增强。

REFERENCES

[1] FENG C, LIU Z Y, NING A L, ZENG S M. Effect of low temperature aging on microstructure and mechanical properties of super-high strength aluminum alloy[J]. Journal of Central South University of Technology, 2006, 13(5): 461-467.

[2] 刘志义, 李云涛, 刘延斌, 夏卿坤. Al-Cu-Mg-Ag合金析出相的研究进展[J]. 中国有色金属学报, 2007, 17(12): 1905-1915.

LIU Zhi-yi, LI Yun-tao, LIU Yan-bin, XIA Qin-kun. Development of Al-Cu-Mg-Ag alloys[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(12): 1905-1915.

[3] 李云涛, 刘志义, 夏卿坤, 余日成. Er在Al-Cu-Mg-Ag合金中的存在形式及其均匀化工艺[J]. 中南大学学报: 自然科学版, 2006, 37(6): 1043-1047.

LI Yun-tao, LIU Zhi-yi, XIA Qing-kun, YU Ri-cheng. Homogenizing process and form of Er in AI-Cu-Mg-Ag alloy[J]. Journal of Central South University: Science and Technology, 2006, 37(6): 1043-1047.

[4] 王昌臻, 潘清林, 何运斌, 邹 亮, 尹志明, 聂 波, 何振波. 2124铝合金热轧厚板的热处理制度[J]. 中南大学学报: 自然科学版, 2007, 38(3): 386-393.

WANG Chang-zhen, PAN Qing-lin, HE Yun-bin, ZOU Liang, YIN Zhi-min, NIE Bo, HE Zhen-bo. Heat treatment of thick hot-rolled plate of 2124 alloy[J]. Journal of Central South University: Science and Technology, 2007, 38(3): 386-393.

[5] MILLER W S, ZHUANG L, BOTTEMA J, WITTEBROOD A J, SMET P D, HASZLER A, VIEREGGE A. Recent development in aluminium alloys for the automotive industry[J]. Material Science and Engineering A, 2000, 280(3): 37-49.

[6] MASAMI S. A Japanese perspective on the use of aluminum alloys in the automotive sector[J]. Materials Science Forum, 2006, 519/521: 11-14.

[7] ZHANG X H, SU G C, JU C W, WANG W C, YAN W L. Effect of modi?cation treatment on the microstructure and mechanical properties of Al-0.35%Mg-7.0%Si cast alloy[J]. Materials and Design, 2010, 31: 4408-4413.

[8] CAYRON C, BUFFAT P A. Transmission electron microscopy study of the β′ phase (Al-Mg-Si alloys) and QC phase (Al-Cu-Mg-Si alloys): Ordering mechanism and crystallographic structure[J]. Acta Materialia, 2000, 48(10): 2639-2653.

[9] DIF R, BECHET D, WARNER T, RIBES H. 6056 T78: A corrosion resistant copper-rich 6xxx alloy for aerospace applications[C]//SATO T, KUMAI A, KOBAYASHI T, MURAKAMI Y. Proceedings of the 6th International Conference on Aluminum Alloys(ICAA6). Tokyo: Japan Institute of Light Metals, 1998: 1991-1996.

[10] WILLIAMS J C, STARKE E A. Progress in structural materials for aerospace systems[J]. Acta Materialia, 2003, 51(19): 5775-5799.

[11] EBERL F, MAUSSION J. Monolithic and bi-functional extruded structural element: USA, 2006/0118213[P]. 2006-06-08.

[12] WANHILL R J H, PLATENKAMP D J, HATTENBERG T, BOSCH A F, HAAN P H. Glare teardowns from the MegaLiner Barrel(MLB) fatigue test[C]//BOS M J. Proceedings of the 25th symposium of the International Conference on Aluminum International Committee on Aeronautical Fatigue(ICAF). Berlin: Springer, 2009: 143-168.

[13] LEQUEU P, WARNER T, HARRISON P S, PLATTS G. Advanced metallic wing solutions for future aircraft: an illustration of the power of integrated product teams[C]// AeroMat: 25 Years of Aerospace Evolution: Materials, Design, Manufacturing, Certification. Ohio: AMS International Publications, 2007: 25-28.

[14] VISSERS R, HUIS M A, JANSEN J, ZANDBERGEN H W, MARIOARA C D, ANDERSEN S J. The crystal structure of the β′ phase in Al-Mg-Si alloys[J]. Acta Materialia, 2007, 55(11): 3815-3823.

[15] YASSAR R S, FIELD D P, WEILAND H. The effect of predeformation on the β″ and β′ precipitates and the role of Q′ phase in an Al-Mg-Si alloys: AA6022[J]. Scripta Materialia, 2005, 53(3): 299-303.

[16] ESKIN D G. Decomposition of supersaturated solid solutions in Al-Cu-Mg-Si alloys[J]. Journal of Materials Science, 2003, 38(2): 279-290.

[17] DIF R, BES B, WARNER T, LEQUEU P, RIBES H, LASSINCE P. Recent developments in AA6056 aluminum alloy used for aerospace[C]//Advances in the Metallurgy of Aluminum Alloys. Ohio: AMS International Publications, 2001: 390-397.

[18] BUCHHEIT P G, MORGAN J P, STONER G E. Electrochemical behavior of the T1(Al2CuLi) inter metallic compound and its role in localized corrosion of Al-2%Li-3%Cu alloys[J]. Corrosion, 1994, 50(2): 120-130.

[19] BUCHHEIT P G, WALL F D, STONER G E. Anodic dissolution-based mechanism for the rapid cracking, preexposure phenomenon demonstrated by Al-Li-Cu alloys[J]. Corrosion, 1995, 15(6): 417-428.

[20] TANAKA M, WARNER T. T6 and T78 tempers of AA6056 alloy: A quantitative TEM study[J]. Materials Science Forum, 2000, 331/337: 983-988.

(编辑 李艳红)

基金项目:国家重点基础研究发展计划资助项目(2005CB623705)

收稿日期:2010-05-13;修订日期:2011-07-26

通信作者:郑子樵,教授;电话:0731-88830270;E-mail: s-maloy@csu.edu.cn