文章编号:1004-0609(2014)05-1186-08

双级淬火对车身板用6016铝合金烤漆硬化效应的影响

刘星兴1, 2,唐建国1, 2,张新明1, 2,谈 琦1, 2,王莹莹1, 2,邓运来1, 2

(1. 中南大学 材料科学与工程学院,长沙 410083;

2. 中南大学 有色金属材料科学与工程教育部重点试验室,长沙 410083)

摘 要:

以硬度为主要表征手段研究双级淬火的中间淬火温度和保温时间对6016铝合金板材的时效及模拟烤漆行为的影响。采用DSC和透射电镜对比分析常规淬火和双级淬火对随后自然时效态样品与烤漆态样品纳米相的影响。结果表明:最佳的中间淬火工艺制度为(100 ℃, 1 h),并且该工艺下合金自然时效过程性能稳定,但随后人工时效硬化速率大;双级淬火样品自然时效后表现出良好的塑性(δ>28%)、成形性(σ0.2<120 MPa,n≈0.24,r≈0.78)和模拟烤漆后强化能力(σ0.2>220 MPa,PBR>110 MPa)。双级淬火样品在100 ℃淬火时形成了均匀弥散并大于临界尺寸的Mg-Si团簇。这些团簇可抑制自然时效过程中小尺寸团簇的形成,从而保持这些样品的性能基本不变。这些团簇使得随后人工时效过程中β″相激活能由76.0 kJ/mol降至57.5kJ/mol,促进了模拟烤漆后形成的β″相的析出,从而提高双级淬火样品的烤漆硬化效果。

关键词:

双级淬火;6016合金;Mg-Si团簇;β″相;烤漆硬化效应;

中图分类号:TG146.21 文献标志码:A

Influence of interrupted quenching on paint-bake response of AA6016 Al alloy sheet

LIU Xing-xing1, 2, TANG Jian-guo1, 2, ZHANG Xin-ming1, 2, TAN Qi1, 2, WANG Ying-ying1, 2, DENG Yun-lai1, 2

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;

2. Key Laboratory of Nonferrous Materials Science and Engineering, Ministry of Education,

Central South University, Changsha 410083, China)

Abstract: The influence of interrupted quenching temperature and holding time on the aging hardening behavior and paint-bake response of the AA6016 aluminum alloy was investigated with hardness test. The nano-size precipitates in the natural aged and paint-baked samples pre-processed by normal quenching or interrupted quenching were analyzed by DSC and TEM. The results show that the optimized interrupted quenching treatment is (100 ℃, 1 h). For the sample processed with this interrupted quenching, the hardness remains almost unchanged during natural aging, but the following artificial aging shows high hardening rate. The tensile test results also reveal that the interrupted quenching sample shows good ductility (δ>28%), formability (σ0.2<120MPa, n≈0.24, r≈0.78) and paint bake hardening response (σ0.2>220 MPa,PBR>110 MPa). The samples after interrupted quenching at 100 ℃ form many Mg-Si clusters that distribute homogeneously and have the size larger than critical size. These clusters suppress the formation of small clusters during natural aging, therefore, the properties of the samples remain almost unchanged. These clusters decrease the precipitation activation energy of β″ precipitates from 76.0 kJ/mol to 57.5 kJ/mol, which accelerates the precipitation of β″ precipitates, and increase the paint-bake hardening response of interrupted quenching samples.

Key words: interrupted quenching; 6016 alloy; Mg-Si clusters; β″ phases; paint-bake response (PBR)

随着汽车轻量化的推进,可热处理强化的6xxx系铝合金板材具有优异的成形性能、耐蚀性能、焊接性能和烤漆硬化特性,被认为是汽车车身板中最具有前景的合金体系,典型的车身板用6xxx系铝合金包括6111、6016和6022[1]。该类合金以 T4 状态供货,具有较低的屈服强度和较好的塑性,从而可提供良好的成形性。但要求涂装烘烤后获得大量起强化作用的亚稳相β″,从而提高抗凹性能。烤漆硬化效果一般用T4态汽车板烤漆过程(170~200 ℃,20~30 min)前后屈服强度的上升值来描述,烤漆硬化效应(PBR)也可用硬度上升值来表征。然而,该类合金在交货到冲压前“停放”时会形成原子团簇[2],使得冲压前强度升高、塑性变差,后续烤漆过程难以充分发挥材料时效硬化的效果。因此,加速时效析出动力学和抑制自然时效的不良影响成为开发6xxx系车身板的研究重点[3-4]。

围绕着控制强化相的析出行为以改善合金的自然时效和人工时效行为,国内外学者开展了大量的研究工作。目前,除添加Cu元素[5]、提高过剩Si的含量等[6-8]合金成分调整外,调整合金板处理工艺是促进烤漆过程中强化相的析出的重要手段。合适的预处理工序,包括固溶后预时效[3, 9]、自然停放后中间时效处理[10]、预拉伸[4, 11]等手段,均可促进时效过程中β″相的非均匀形核,从而提高合金的模拟烤漆强度。另外,将预处理和其他工序相结合抑制自然时效也是目前重要的研究方向,如采用特殊的温变形处理[12]可调整烤漆硬化效果。

结合国内外文献[2, 13-14]可知,Si过剩的Al-Mg- Si-Cu铝合金析出序列可写为SSS→Mg-Si clusters→ GP zones→β″→β′+Q′→β(Mg2Si)。低温过程团簇析出是一个极复杂的过程,在主要强化β″相析出之前有一系列结构、成分不同的Mg-Si团簇和GP区析出,一般包括低于70℃的Ⅰ型Mg-Si团簇,90 ℃附近的Ⅱ型Mg-Si团簇和100~150 ℃的GP区,正是这些早期析出相影响合金的自然时效和人工时效行为。一般认为自然时效过程形成的小尺寸Ⅰ型Mg-Si团簇具有高温稳定性不利于烤漆强化,GP区不利于烤漆前的冲压成形[11],而尺寸较大的Ⅱ型Mg-Si团簇在烤漆温度能转化为强化相有利于烤漆后强度提高[13-15]。

POGATSCHER等[16]的研究表明,将淬火与预时效相结合的双级淬火可抑制自然时效过程中有害原子富集区的形成,减小自然时效和人工时效的不利影响。因此,可以通过采取适当双级淬火方式,控制淬火过程生成有利于β″强化相析出的稳定的微结构[14],使合金在自然时效过程中具有好的强度塑性组合,最终人工时效过程中依靠β″强化相的析出获得更高的强度,提高车身板烤漆硬化效果。

1 实验

以99.98%工业纯铝、纯Mg、纯Cu及Al-Si、Al-Ti中间合金为原料,经熔铸(电阻熔炼炉)→均匀化(540 ℃, 30 h)→热轧(460 ℃下保温3 h预热,轧成7 mm板料)→中间退火(420 ℃,1.5~2 h退火,随炉冷却至250 ℃,空冷)→冷轧过程后制成1 mm厚AA6016成品板材,其合金成分如表1所列。板材热处理流程如图1所示,样品固溶处理(540 ℃, 40 min)后采用不同方式淬火,直接水淬(常温水淬)和双级淬火(先在油浴炉中淬火,再在常温水中淬火,分别标记为WQ和IQ),水淬未自然时效样品标记SQ态,淬火后样品自然停放8天标记为T4态(WQ+NA和IQ+NA),对SQ态和T4态样品进行等温人工时效(AA,180 ℃不同时间时效)或模拟烤漆处理(T8X,(180 ℃, 30 min))。

表1 试验合金的化学成分

Table 1 Chemical composition of investigated alloy (mass fraction, %)

图1 热处理工艺流程

Fig. 1 Schematic diagram of representation of heat treatment procedures

硬度测试在Model HVA-10B型小负荷维氏硬度计上经行,载荷29.4 N,保载时间15 s。按照国家标准GB/T 16865—1997制成标准拉伸样,力学性能测试在CSS-44100万能材料力学拉伸机上经行,拉伸速率为2 mm/min。DSC试验在SDT Q600 型差示扫描量热器上进行,加热速率为10 ℃/min。在MTP-1双喷电解减薄仪上对圆片进行双喷化学减薄、穿孔,电解液为30%硝酸+70%甲醇(体积分数),温度-20~-30 ℃,电压为10~20 V,电流为50~70 mA,制得投射样品后在Philips CM200透射电镜和JEM-2100高分辨透射电镜上观察纳米相和相应衍射斑,加速电压为200 kV。按照GB/T 5027—2007、GB/T 5028—2008 要求测试与描述合金成形性的指标r值(塑性应变比)和n值(应变硬化指数),相应拉伸测试的拉伸速率为0.5 mm/min。烤漆硬化效果(PBR)由拉伸试样模拟烤漆前后的硬度和屈服强度的差值表征。

2 结果与讨论

2.1 分级淬火工艺讨论

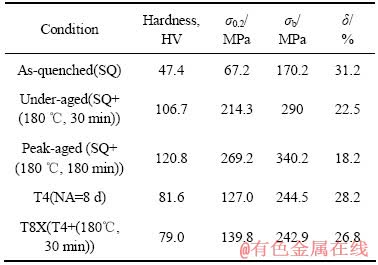

表2 水淬6016合金5种状态下硬度与力学性能

Table 2 Hardness values and mechanical properties of AA6016 sheets processed with specific conditions

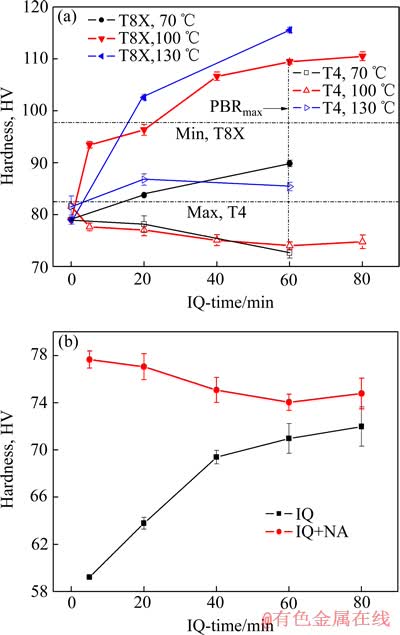

图2 不同双级淬火工艺T4态样品模拟烤漆前后硬度和100 ℃双级淬火样品自然时效前后硬度

Fig. 2 Hardness values before and after paint-bake cycle for different interrupted-quenching (a) and hardness values immediately after IQ at 100 ℃ and after 8 d natural aging as function of IQ time (b)

由表2中水淬AA6016合金在5种状态下的硬度和力学性能可知:淬火态合金硬度(H)、屈服强度(σ0.2)、抗拉强度(σb)分别为47HV、67 MPa、170 MPa,伸长率大于30%;淬火态合金直接人工时效,时效30 min时即可获得充分强化(H=106HV,σ0.2=214 MPa),时效180 min时达到峰值强度。6xxx系合金用于汽车车身材料时,要求合金在T4热处理状态下具有相对低的屈服强度(σ0.2<140 MPa)和较大的伸长率(δ>24%),并要求n>0.23,r>0.75,保证合金具有较高的成形性能,具有较高的成形精度;同时,为确保较好的抗凹性能,要求合金烤漆后的屈服强度超过200 MPa[9]。然而,水淬合金在自然时效过程后T4态样品强度升高,成形性能变差(H=82HV,σ0.2=127 MPa,δ=28%),不利于冲压成形,合金模拟烤漆后,强度上升不明显,烤漆硬化效果不佳(H=79HV,σ0.2=140 MPa,PBR=12 MPa)。因此,采用双级淬火方式以求改善烤漆硬化效果。双级淬火工艺制度选择过程使用硬度值表征合金力学性能,根据表2中对应的硬度、屈服强度关系及上述工业车身板性能要求,规定T4态样品硬度应小于82.5HV,模拟烤漆后T8X态样品硬度应大于97.5HV。

根据DSC中有利团簇的析出温度(90 ℃左右),选择双级淬火的中间淬火工艺制度范围为(70~130 ℃,5~80 min)。图2(a)所示为不同双级淬火工艺下T4态样品模拟烤漆前后的硬度;若中间淬火温度过低(70 ℃),烤漆后硬度低于90HV;中间淬火温度过高(130 ℃),烤漆前硬度高于85HV;而中间淬火温度居中(100 ℃)时,性能符合要求(HT4<82.5HV, HT8X>97.5HV),尤其在淬火时间大于40 min时,T4态硬度约为75HV,T8X态硬度达到110HV。图2(b)所示为100 ℃双级淬火样品自然时效前后硬度。由图2(b)可知,100 ℃双级淬火时淬火时间越长,淬火态硬度越高,自然时效过程硬度越稳定;模拟烤漆前硬度降低,t>40 min后稳定。综合考虑烤漆前后硬度和自然时效过程的稳定性,最佳双级淬火工艺的中间淬火温度和保温时间分别为100 ℃和60 min。

图3 水淬和双级淬火样品不同状态下的硬度曲线及双级淬火自然时效后人工时效硬化曲线

Fig. 3 Hardness values of specimens for specific conditions (a) and hardness curves with artificial aging time for naturally aged specimens, processed with water-quenching and interrupted-quenching(b)

图3(a)所示为水淬和双级淬火样品在不同状态下的硬度比较。由图3(a)可知,直接水淬样品自然时效后硬度上升约30HV,模拟烤漆前后硬度几乎没有变化(保持在80HV左右),烤漆硬化效果很差,这与自然时效中形成高温稳定的微小团簇有关[2]。而双级淬火样品硬度在自然时效过程中硬度几乎不变,模拟烤漆过程后硬度由74HV迅速上升至109HV,说明双级淬火使自然停放硬化效应得到抑制,并且使模拟烤漆过程硬度迅速上升。图3(b)所示为直接水淬和双级淬火T4态样品在180 ℃等温人工时效的硬度变化曲线。由图3(b)可知,直接水淬样品人工时效初期出现一个“硬度回归”的过程,与析出相溶解有关[2];人工时效360 min达到峰值时效后硬度下降,而双级淬火样品在人工时效初期硬度迅速上升,时效硬化速率远大于直接水淬样品;人工时效270 min达到峰值时效后硬度下降,在360 min后硬度又有微小上升,时效硬化曲线与样品析出动力学有关。

直接水淬和双级淬火T4态样品模拟烤漆前后的性能指标如表3所列。由表3可知,直接水淬6016合金板材样品T4态的成形性能指标r值偏低(r=0.70),模拟烤漆后屈服强度、抗拉强度也远低于工业要求,与图3(a)所示的硬度值相符,烤漆硬化效果很差, PBR<15 MPa。而6016合金板材双级淬火(100 ℃,1 h)T4态样品的伸长率在 28%以上,塑性很好,n≈0.24,r≈0.78,非常有利于冲压成型。值得注意的是,模拟烤漆后屈服强度达到220 MPa,抗拉强度达到 300 MPa,烤漆硬化效应(PBR)大于110 MPa,双级淬火T4态样品在模拟烤漆前后的力学性能、成形性能均达到工业车身板性能要求。

2.2 DSC与TEM分析

表3 直接水淬和双级淬火T4态样品模拟烤漆前后的性能

Table 3 Properties before and after paint-baking treatment of specimens processed with water-quenching(WQ) and interrupted- quenching(IQ) in T4 temper

图4 水淬和双级淬火T4态样品的DSC曲线

Fig. 4 DSC curves of T4 temper samples pre-processed by water-quenching and interrupted-quenching

图4所示为直接水淬和双级淬火T4态样品的DSC曲线,根据国内外文献研究[2, 13-14],确定各峰对应的相变如图4(a)所示。从图4(a)可以看出,双级淬火样品的吸放热情况没有直接水冷淬火样品大,这说明直接水淬样品的热力学较不稳定,易于发生相变,尤其明显的是在200 ℃左右水淬样品DSC曲线出现一个明显的吸热峰,这对应着某种析出相的溶解。同时,从低温段的DSC曲线的放大图(见图4(b))可以看出,直接水淬样品在90 ℃左右有一个明显的放热峰,这说明直接水冷淬火样品自然时效8 d后没有形成 90 ℃左右对应的析出相,而双级淬火T4态样品可能已经析出了该相。从图4(a)还可以看出,双级淬火并自然时效后,样品的主要强化相的开始析出温度 (192 ℃)比直接水淬T4态样品的β″相开始析出温度(214 ℃)提前了约20 ℃,可以促进β″相的析出。但是双级淬火使得β″相峰面积有所下降,因此,图3(b)中直接水淬T4态样品人工时效的峰值硬度高于双级淬火样品的。然而,由于双级淬火T4态样品的DSC曲线中β″相和β′+Q′相析出峰相连,使得Q′相紧接着β″相析出,因而图3(b)中时效硬化曲线中峰值后硬度略有下降后又上升。

图4(c)所示为直接水淬和双级淬火T4态样品不同升温速率的局部DSC曲线。由图4(c)可知,β″相的析出峰随升温速率增高向高温方向移动,这表明β″相的形成为受动力学控制的相变,可根据Friedman方法计算β″相激活能[17]。当加热速率为一定值时,相变是温度的函数,DSC 的过程中所产生的热量(放热或吸热)为dH/dt,A为DSC峰值的总面积,y为发生相变的体积分数,则

(1)

(1)

同时,根据相变动力学,在连续加热过程中的相变速率可表示为

(2)

(2)

式中:k(T)为反应速率常数,k(T)=k0exp[-Q/(RT)],其中k0、R、T、Q分别为常系数、摩尔气体常数、体系温度及相变激活能;f(y)是由相变反应机理决定的函数,在恒定加热速率下,加热速率Ф=dT/dt,由式(3)可推导出相变速率与相变激活能的关系式为

(3)

(3)

式中:yi为在加热速率Φj时,在温度Tj下发生的所有反应的转变分数。以ln[dy/dT]yiΦj和1/Tj画直线,斜率即为E/R,无需动力学模型转换。

以双级水淬T4态样品为例,用Oringin软件对图4(c)所示DSC曲线进行Gauss分峰。根据式(1)计算不同淬火方式样品β″相析出转变温度函数,y—t曲线为S形曲线(见图5(a)),在y—t曲线中对应点上求导,再结合各条曲线的升温速率可得(dy/dT)Φ—t曲线,根据式(3)并以4个yi(0.2, 0.4, 0.6, 0.8)值绘成图5(b)。从 4 条ln[(dy/dt)yiΦj]与1/T的直线的平均斜率即可获得β″相的激活能,即双级水淬T4态样品β″相激活能约为57.5 kJ/mol,同理可计算出直接水淬T4态样品β″相激活能约为76.0 kJ/mol,双级淬火使β″相激活能明显降低,这充分说明了100 ℃分级淬火的对于β″相动力学析出的促进作用。

图5 激活能计算过程图

Fig. 5 Processes for determination of active energy

图6 T4态样品析出相的TEM像和HRTEM分析结果

Fig. 6 TEM and HRTEM images of precipitates in T4 temper samples

图6所示为不同淬火方式T4态样品的TEM组织及[001]Al方向选区衍射与[110]Al方向的HTEM组织及FFT斑点。从TEM像可以看出,直接水淬T4态合金中出现了分布较为散乱的原子团簇,选区衍射只能看到[001]Al的Al基体斑点;双级淬火T4态合金中出现了分布均匀的原子团簇,选区衍射中出现了类似GP区的十字衍射斑。由HTEM图可看出,两种 Mg-Si团簇均与Al基体完全共格,其中直接淬火T4态样品中形成的原子团簇尺寸较小,大约1~3nm,其尺寸小于烤漆温度下β″相的形核临界尺寸[2],无法确定Mg和Si的摩尔比,应为I型Mg-Si原子团簇,自然时效后硬度显著上升(见图3(a)),说明该团簇是在自然停放过程中形成的;图4(a)中200 ℃左右的吸热峰对应该原子团簇的溶解过程,正是由于该团簇的溶解才造成了图3(b)中直接水淬样品人工时效初期硬度下降。而双级淬火并自然时效后的样品中的原子团簇尺寸在3~5nm,且与基体的错配度较大,从FFT斑点可以看出其原子间距较大,且Mg和Si的摩尔比接近β″相,该团簇在后续人工时效过程可以直接装换为β″ 相[14],应为Ⅱ型Mg-Si原子团簇。由于双级淬火样品淬火态硬度较高且自然时效过程中硬度变化不大(见图3(a)),说明该团簇是在中间淬火过程中形成的。

图7 不同淬火处理样品模拟烤漆后析出相的TEM像及[001]Al选取衍射花样

Fig. 7 TEM images and selected area diffraction pattern in [100]Al zone axis of precipitates in paint baked samples pre-processed by different quenching procedure

图7所示为不同淬火方式T4态样品模拟烤漆后的TEM组织和[001]Al方向选区衍射。两种淬火方式下[001]Al方向选区衍射的中有十字衍射光斑,说明析出相为β″相。对于直接水淬火样品,由于自然时效时形成的Ⅰ型Mg-Si原子团簇尺寸过小,使得模拟烤漆时β″相在Ⅰ型Mg-Si原子团簇溶解后才形成,使得图4(a)中β″相开始析出温度升高,β″相激活能高,模拟烤漆后β″相分布均匀、粗大,尺寸约为20 nm(见图7(a)),对硬度和强度贡献较小。然而,双级淬火样品在中间淬火时形成大量如图6(d)所示的均匀稳定的Ⅱ型Mg-Si原子团簇,降低材料中的空位浓度和过饱和度[16],从而有效地抑制了自然时效使双级淬火样品自然时效过程硬度变化不大(见图3(a)),改善了车身板成形性能。并且,由于Ⅱ型Mg-Si原子团簇尺寸较大在模拟烤漆过程中不溶解,促进了β″相的形成,使得图4(a)中β″相的开始析出温度提前,模拟烤漆后β″相相密度很高,分布弥散均匀,尺寸小于10nm,使硬度和强度极大提高,烤漆效果很好。

3 结论

1) 比较双级淬火的中间淬火温度和时间对6016铝合金板材的时效及模拟烤漆行为的影响,获得最佳中间淬火工艺制度为100 ℃、1 h。经100 ℃、1 h双级淬火工艺的6016铝合金板自然时效过程性能稳定,人工时效硬化速率大,T4态样品塑性好(δ>28%),成形性好(σ0.2<120 MPa,n≈0.24,r≈0.78),模拟烤漆后6016铝合金的屈服强度和抗拉强度分别达到220和300 MPa,烤漆硬化效应大于110 MPa。

2) 直接水淬样品在自然时效过程中不均匀形核,形成小于临界尺寸的Ⅰ型Mg-Si团簇,不利于β″相的形核;β″相激活能约为76.0 kJ/mol,模拟烤漆硬化效果不佳。而双级淬火样品在100 ℃中间淬火过程中形成了均匀弥散的大于临界尺寸的Ⅱ型Mg-Si团簇,降低了空位浓度和原子过饱和度,保持了自然时效过程中性能的稳定性,β″相激活能降至57.5 kJ/mol,该团簇可以促进β″相析出,模拟烤漆后形成弥散均匀细密的β″相,从而提高了烤漆硬化效果。

REFERENCES

[1] MILLER W S, ZHUANG L, BOTTEMA J, WITTEBROOD A J, de SMET P, HASZLER A, VIEREGGE A. Recent development in aluminium alloys for the automotive industry[J]. Materials Science and Engineering A, 2000, 280(1): 37-49.

[2] MURAYAMA M, HONO K. Pre-precipitate clusters and precipitation processes in Al-Mg-Si alloys[J]. Acta Materialia, 1999, 47(5): 1537-1548.

[3] ZHEN L, KANG S B. The effect of pre-aging on microstructure and tensile properties of Al-Mg-Si alloys[J]. Scripta Materialia, 1997, 36(10): 1089-1094.

[4] BIROL Y, KARLIK M. The interaction of natural ageing with straining in a twin-roll cast AlMgSi automotive sheet[J]. Scripta Materialia, 2006, 55(7): 625-628.

[5] 李 海, 王秀丽, 史志欣, 王芝秀, 郑子樵. Al-Mg-Si-(Cu)铝合金在连续升温中的析出行为[J]. 中国有色金属学报, 2011, 21(9): 2028-2034.

LI Hai, WANG Xiu-li, SHI Zhi-xin, WANG Zhi-xiu, ZHEN Zi-qiao. Precipitation behaviors of Al-Mg-Si-(Cu) aluminum alloys during continuous heating[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(9): 2028-2034.

[6] LIU H, ZHAO G, LIU C, ZUO L. Effects of magnesium content on phase constituents of Al-Mg-Si-Cu alloys[J]. Transaction of Nonferrous Metals Society of China, 2006, 16(2): 376-381.

[7] GUPTA A K, LLOYD D J, COURT S A. Precipitation hardening in Al-Mg-Si alloys with and without excess Si[J]. Materials Science and Engineering A, 2001, 316(1/2): 11-17.

[8] 王小宁, 李世晨, 郑子樵, 朱小辉. Ag对汽车车身板用6022合金组织和性能的影响[J]. 中国有色金属学报, 2010(8): 1527-1532.

WANG Xiao-ning, LI Shi-cheng, ZHEN Zi-qiao, ZHU Xiao-hui. Effect of Ag on microstructure and properties of 6022 aluminum alloy for automotive body sheets[J]. The Chinese Journal of Nonferrous Metals, 2010(8): 1527-1532.

[9] BIROL Y. Pre-aging to improve bake hardening in a twin-roll cast Al-Mg-Si alloy[J]. Materials Science and Engineering A, 2005, 391(1): 175-180.

[10] BIROL Y. Restoration of the bake hardening response in a naturally aged twin-roll cast AlMgSi automotive sheet[J]. Scripta Materialia, 2006, 54(12): 2003-2008.

[11] BIROL Y. Pre-straining to improve the bake hardening response of a twin-roll cast Al-Mg-Si alloy[J]. Scripta Materialia, 2005, 52(3): 169-173.

[12] MIKI Y, KOYAMA K, NOGUCHI O, UENO Y, KOMATSUBARA T. Increase of Lankford value of Al-Mg-Si sheets for automotive panel produced by asymmetric warm rolling[J]. Materials Science Forum, 2007, 539: 333-338.

[13] CHANG C S T, BANHART J. Low-temperature differential scanning calorimetry of an Al-Mg-Si alloy[J]. Metallurgical and Materials Transactions A, 2011, 42(7): 1960-1964.

[14] SERIZAWA A, HIROSAWA S, SATO T. Three-dimensional atom probe characterization of nanoclusters responsible for multistep aging behavior of an Al-Mg-Si alloy[J]. Metallurgical and Materials Transactions A, 2008, 39(2): 243-251.

[15] RAVI C, WOLVERTON C. First-principles study of crystal structure and stability of Al-Mg-Si-(Cu) precipitates[J]. Acta Materialia, 2004, 52(14): 4213-4227.

[16] POGATSCHER S, ANTREKOWITSCH H, LEITNER H, POSCHMANN D, ZHANG Z L, UGGOWITZER P J. Influence of interrupted quenching on artificial aging of Al-Mg-Si alloys[J]. Acta Materialia, 2012, 60(11): 4496-4505.

[17] 纪艳丽, 潘琰峰, 郭富安. 热轧板退火温度对6xxx系铝合金β″相析出动力学的影响[J]. 中国有色金属学报, 2007, 17(11): 1855-1859.

JI Yan-li, PAN Yan-feng, GUO Fu-an. Influence of hot-roll annealing temperature on precipitation kinetics of β″ phase in 6xxx alloy[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(11): 1855-1859.

(编辑 李艳红)

基金项目:国家重点基础研究发展计划资助项目(2012CB731706);广东省产学研重大科技专项(2010A090200078)

收稿日期:2013-07-09;修订日期:2013-10-10

通信作者:唐建国,副教授,博士;电话:13574814750;E-mail: jgtang@csu.edu.cn

摘 要:以硬度为主要表征手段研究双级淬火的中间淬火温度和保温时间对6016铝合金板材的时效及模拟烤漆行为的影响。采用DSC和透射电镜对比分析常规淬火和双级淬火对随后自然时效态样品与烤漆态样品纳米相的影响。结果表明:最佳的中间淬火工艺制度为(100 ℃, 1 h),并且该工艺下合金自然时效过程性能稳定,但随后人工时效硬化速率大;双级淬火样品自然时效后表现出良好的塑性(δ>28%)、成形性(σ0.2<120 MPa,n≈0.24,r≈0.78)和模拟烤漆后强化能力(σ0.2>220 MPa,PBR>110 MPa)。双级淬火样品在100 ℃淬火时形成了均匀弥散并大于临界尺寸的Mg-Si团簇。这些团簇可抑制自然时效过程中小尺寸团簇的形成,从而保持这些样品的性能基本不变。这些团簇使得随后人工时效过程中β″相激活能由76.0 kJ/mol降至57.5kJ/mol,促进了模拟烤漆后形成的β″相的析出,从而提高双级淬火样品的烤漆硬化效果。