电液位置伺服系统模型辨识及其控制方法

邵俊鹏1,韩桂华1,董玉红1,刘家春2

(1. 哈尔滨理工大学 机械动力工程学院,黑龙江 哈尔滨 150080;

2. 哈尔滨哈飞汽车工业集团有限公司,黑龙江 哈尔滨,150066)

摘 要:利用xPC 半实物仿真技术和MATLAB系统辨识工具箱,以阶跃信号和液压缸位移为输入输出量,辨识得到电液位置伺服实验台的数学模型。以模型为控制对象设计一种由PID控制和模糊控制组成的复合控制器。控制器中引入积分因子和自调整修正因子,对修正因子模糊数模型采用在线插值运算;采用模糊切换来保证2种控制的平稳过渡,模糊切换的执行区域可通过设定其隶属函数的形状参数加以确定。半实物仿真结果表明:复合控制方法消除了模糊控制的稳态误差,提高了PID控制的响应速度,改善了电液位置伺服系统的综合性能,对被控对象参数(负载质量)变化有很强的适应能力。

关键词:

位置伺服系统;模型辨识;模糊PID;模糊切换;xPC半实物仿真技术;

中图分类号:TH137 文献标识码:A 文章编号:1672-7207(2008)02-0332-06

Model identification and control method of

electro-hydraulic position servo system

SHAO Jun-peng1, HAN Gui-hua1, DONG Yu-hong1, LIU Jian-chun2

(1. College of Mechanical and Power Engineering, Harbin University of Science and Technology, Harbin 150080, China;

2. Harbin Hafei Automobile Industry Group Co., Ltd., Harbin 150066, China)

Abstract: Mathematic model of electro-hydraulic position servo test bench was obtained based on xPC hardware-in-the-loop simulation technique and system identification toolbox in MATLAB, using step signal as the input and hydraulic cylinder position as the output. A hybrid controller composed of a classical PID controller and a fuzzy controller was designed based on the mathematic model. The integrating factor and the modifying factor were applied in controller, and interpolation method was used in the modifying factor fuzzy number model. A fuzzy switching mode was employed to avoid the undesirable disturbances caused by the switchover between the two control methods, and execution area of the fuzzy switchover can be set by membership function. The hardware-in-the-loop simulation results show that the steady-state error is eliminated for fuzzy control and rapidity for PID control is enhanced, the comprehensive performance of electro-hydraulic position servo system is improved and adaptability for plant changing parameters(load mass)is enhanced by the hybrid controller.

Key words: position servo system; model identification; fuzzy PID; fuzzy switching mode; xPC hardware-in-the-loop simulation technique

电液伺服系统是一个典型的非线性系统,采用常规控制算法很难达到其控制要求,而模糊控制技术的优越性在于不需要知道复杂的数学模型,只需根据经验和规则即可实现控制[1-2]。由于液压伺服系统存在许多不确定因素,简单的模糊控制不能满足其要求。在改善模糊控制性能方面,采取的措施有:对于量化因子,引入自调整修正因子,体现了按误差的大小自动调整误差对控制作用的权重,解决了由于二者处于同等加权程度,不能适应不同被控对象的问题。自调整因子模糊控制器响应快,超调小,对参数变化有较强的鲁棒性[3-5]。对于比例因子,引入积分因子解决常规模糊控制器比例因子的选取不能同时满足快速性和稳态精度要求的问题,通过整定比例因子保证系统的快速响应,通过选择较小的积分因子保证系统较高的稳态精度[6];在复合控制方面,并联模糊控制和双模模糊控制等综合了模糊控制和其他控制的优势[7-8],改善系统的静态特性。以上只是从各个局部对模糊控制进行了改进,不能达到最优的效果。在此,本文作者提出由PID和基于自调整修正因子的模糊控制组成的复合控制器,在工作点附近区域(静态)由PID控制器完成,其中积分可消除静差,模糊控制在偏离工作点较远的区域(大偏差动态过程中)起调节作用,可消除工作点附近的振荡,提高系统的精度。

电液伺服系统的非线性和不确定性使系统的动态特性十分复杂,要建立系统的精确数学模型比较困 难[9]。本文作者利用xPC技术和MATLAB系统辨识工具箱,在半实物仿真环境下,对电液位置伺服系统(受控实验台)进行了系统模型辨识;以辨识得到的模型为对象设计了模糊PID复合控制器,进行了数字仿真及半实物仿真。

1 xPC半实物仿真环境

xPC目标是Mathworks公司提供和发行的一个基于实时工作空间体系框架的快速原型化目标,用于控制器的实时测试和开发,即用Simulink 等设计出来的控制器直接去控制受控对象实物,通过半实物仿真过程观察控制效果[10]。能快速地建立控制对象及控制器的模型, 并对整个控制系统进行多次在线的实验来验证控制系统方案的可行性。

本系统的xPC目标采用宿主机—目标机的技术途径,宿主机为PC机,用于运行Simulink,设计、创建目标应用程序;目标机为研华工控机,用于执行所生成的控制程序代码, 并通过以太网LAN连接来实现和宿主机之间的通信。

图1所示为阀控液压缸电液伺服系统的原理。由计算机作为信号源,向伺服阀输入控制信号,经数据输出(D/A)卡进行D/A转换、放大给伺服阀以电流信号控制伺服阀的开口,进而控制液压缸的位移,当位置反馈时,由位移传感器反馈回位置信号给数据采集(A/D)卡进行A/D转换,在示波器和显示屏上得到液压缸的实时位置,从而实现位置闭环控制。

图1 阀控液压缸电液伺服系统组成框图

Fig.1 Diagram of valve control cylinder electro-hydraulic servo system

2 基于MATLAB的模型辨识

以位置反馈进行硬件(电液位置伺服实验台)辨识。考虑到系统的时变和干扰性,进行多组实验,对于xPC目标, 在目标应用程序实时运行过程中,通过改变输入Sine Wave信号的振幅和频率,step信号的阶跃时间及阶跃值,进行参数的交互式调整,对参数的改变将立即反映到液压缸位移输出信号,记录下输出数据[11-13]。在MATLAB环境下把采集到的各组输入输出数据导入,进行预处理, 数据分成2部分:一部分用做工作数据进行模型辨识,另一部分用作验证数据。实验中分别采用ARX模型和状态空间模型,系统辨识过程中,一个重要的内容就是根据对系统已有的认识来确定模型结构(即阶次等模型参数)。由液压伺服系统知识可知,对于阀控缸电液伺服系统,当系统固有频率较低时,可以认为是3阶系统,当系统固有频率较高时,把伺服阀看作2阶震荡环节,系统就是一个5阶系统[14]。参照辨识工具箱中各模型的贴合度,最终采用状态空间(n4s3)模型。由于模型和实际曲线稍有偏差,所以对模型增加增益0.943 6。

![]()

![]() 。 (1)

。 (1)

将辨识得到的模型和实验曲线对比,如图2所示。

辨识的最终目的是为实际过程设计、优化控制器。由图1可知,辨识得到的模型是由阀控缸伺服系统闭环模型,经分析,由位置闭环模型得到开环传递函数为:

![]()

![]() 。 (2)

。 (2)

1—实验曲线;2—辨识模型曲线

图2 辨识模型的验证

Fig.2 Validation of identification model

3 模糊PID复合控制器的设计

由于模糊控制是一种专家控制,控制规则充分反映了人的智能活动,但模糊控制也存在控制精度不高,在工作点附近容易产生极限环振荡等缺点。因此,在Simulink环境下以辨识得到的开环模型为对象设计模糊PID复合控制器。

本文采用的模糊PID复合控制器的控制系统结构如图3所示,图中:ke和kc为E和C的量化因子;ku与ki为比例因子与积分因子。通过PID线性控制器和基于修正因子模糊数模型在线插值的模糊控制并行结合,在偏离工作点较远的区域以自调整修正因子的模糊控制为主,在附近则主要实施PID控制,并采用模糊推理完成“切换”以保证2种控制的平稳过渡,实现了两种控制器的优势互补和控制性能的明显改善。两种控制作用的作用信号U1和U2根据设计的模糊切换隶属函数fe,fc和模糊切换控制规则平稳地进行切换,产生复合控制器的控制作用U以跟踪设定值R。

3.1 基于修正因子的模糊控制器的设计

在基于修正因子模糊数模型在线插值的控制系统中,模型输入为液压缸位移的偏差e及其变化率c,输出为修正因子![]() ,模糊控制规则以解析形式表示。

,模糊控制规则以解析形式表示。

设偏差语言变量E,偏差变化率语言变量C的论域及语言值为:

{负大,负中,负小,零,正小,正中,正大}={NB,NM,NS,0,PS,PM,PB}={-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6}。

对E和C分别作模糊取整运算:

![]()

图4所示为输入变量E和C的隶属函数(三角形隶属函数trimf)。其中:y=trimf(x)。

在线自调整修正因子![]() 的论域及语言值为:

的论域及语言值为:

{非常大,大,一般,小,非常小}=

{VB,B,M,S,VS}=

{1,0.75,0.5,0.25,0}。

输出变量论域上的模糊子集的隶属函数取为:

![]()

图3 模糊PID复合控制系统

Fig.3 Fuzzy PID hybrid control system

图4 模糊输入变量的三角形隶属函数

Fig.4 Triangle-shape grade of membership functions of fuzzy input variables

采用下述控制规则:

![]() 。 (5)

。 (5)

由于修正因子![]() 的取值能直接反映对偏差E和偏差变化C的加权程度,它能如实反映操作者进行手动控制时的思维特点,在线自调整控制规则的主要任务转化为在线自调整修正因子

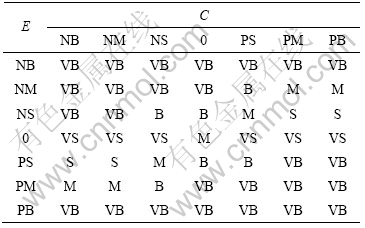

的取值能直接反映对偏差E和偏差变化C的加权程度,它能如实反映操作者进行手动控制时的思维特点,在线自调整控制规则的主要任务转化为在线自调整修正因子![]() ,根据专家经验得到表1的在线自调整修正因子的模糊数模型。对

,根据专家经验得到表1的在线自调整修正因子的模糊数模型。对![]() 的模糊判决采用重心法。为了避免模糊量化引起的稳态误差和稳态振颤现象,对修正因子

的模糊判决采用重心法。为了避免模糊量化引起的稳态误差和稳态振颤现象,对修正因子![]() 模糊数模型进行在线插值运算。

模糊数模型进行在线插值运算。

根据泰勒二元函数的一次展开式,当

表1 在线自调整修正因子的模糊数模型

Table 1 Fuzzy number model of online self-tuning factor

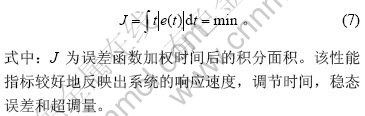

图3中的ke,kc,ku和ki可由ITAE性能指标进行参数寻优:

3.2 模糊切换方案设计

采用模糊切换的方式来保证模糊控制和线性PID控制的平稳过渡,避免了常规切换方法引起的不希望的扰动[15]。实现线性常规PID控制和模糊控制的切换的模糊推理规则为:

IF E(k) is fe and C(k) is fc THEN “output” is U1 Else “output” is U2。

其中:U1为线性PID的控制输出;U2为模糊控制的输出;fe和fc分别为模糊变量E和C的模糊切换隶属度函数(高斯函数gaussmf)。模糊切换的执行区域可通过设定隶属函数的形状参数L加以确定(见图5,其中:y=gaussmf(x))。

图5 模糊切换高斯隶属度函数

Fig.5 Gaussian membership functions of fuzzy switching

3.3 模糊PID复合控制器的输出

对于K时刻的清晰输入量E和C,则该时刻模糊PID复合控制器的控制输出为:

4 仿真结果比较

4.1 计算机仿真

为验证模糊PID复合控制器的有效性,对式(2)所表示的电液伺服位置系统进行计算机仿真。考虑系统受外干扰力的影响和系统本身参数的变化等情况,进行了大量的仿真计算。仿真采用Simulink提供的ode45算法,采样频率为1 kHz。

分别对线性PID控制器,传统的模糊控制器和模糊PID复合控制器进行仿真,单位阶跃响应结果如图6所示。仿真结果表明,采用PID控制,调整时间为1.3 s(允许误差范围5%时);采用模糊控制,上升时间为0.27 s,调整时间为1.1 s(允许误差范围为5%),但超调严重,稳态性能不好,稳态值为0.97,显示出稳态误差,这主要是模糊变量论域的量化以及模糊控制缺少积分控制作用等所致,因此,动态性能较佳,而稳态性能较差。

1—PID控制曲线;2—模糊控制曲线;3—模糊PID控制曲线;4—输入曲线

图6 单位阶跃响应对比

Fig.6 Comparison of unit step responses

采用模糊PID复合控制,上升时间为0.45 s,调整时间为0.75 s(允许误差范围5%时),比PID控制有更快的动态响应特性,比常规模糊控制具有更小的超调,更高的稳态精度。

在设计和仿真实验中,对ke,kc,ku和ki基于给定的输入输出关系必须仔细选择,用小的增量值一步一步修改达到稳定的输出,选取ke=5,kc=0.05,ku=2和ki=0.002。

4.2 xPC半实物仿真

为验证模糊PID复合控制在实际应用中的有效性,在图1所示电液伺服实验台上进行半实物仿真 研究。图7所示为是实验台系统在三种控制方法作用下的单位阶跃响应,阶跃输入值为1 mm。半实物仿真结果表明,采用PID控制,上升时间为1.67 s,调整时间为1.8 s(允许误差范围为2%);采用模糊控制,上升时间为0.715 s,调整时间为1.2 s(允许误差范围为2%)。采用模糊PID复合控制,上升时间为0.24 s,调整时间为0.4 s(允许误差范围为2%),最大超调量为2.23%。

1—PID控制曲线;2—模糊控制曲线;3—模糊PID控制曲线;4—输入曲线

图7 半实物仿真单位阶跃响应曲线

Fig.7 Unit step responses curves of hardware-in-the-loop simulation

与PID控制策略对比,模糊PID复合控制在实验台改善校正时间方面有优势。尽管常规模糊控制器系统的上升时间也较短,但在稳态附近有轻微扰动。复合控制更好地提高了系统的抗干扰能力,解决了传统模糊控制器作用下系统在稳态位置的振颤现象。

为进一步评价复合控制器的控制性能,对实验台的负载质量加以改变,阶跃输入值为0.5 mm,半实物仿真阶跃响应曲线如图8所示。可见,复合控制控制器对被控对象参数变化有很强的适应能力。

m/kg: 1—67.84; 2—96.40; 3—124.96; 4—输入曲线

图8 半实物仿真阶跃响应曲线(负载质量变化)

Fig.8 Step responses curves of hardware-in-the-loop simulation (changing load mass)

4.3 仿真结果比较

从图6和图7可以看出,试验台的半实物仿真结果与计算机仿真结果有些不同,采用模糊PID复合控制器在实验台中响应曲线的动态性能和稳态性能均好于仿真结果,对于常规模糊控制器和PID控制器,实验台中响应曲线快速性稍微下降,稳态性能改善。主要原因是实验台控制回路中加入了饱和滤波模块,有了滤波和限幅作用,以及辨识的模型仍然表示为一个线性函数,存在实际系统的线性化误差等。然而,实验结果总体趋势上与数字仿真结果一致。

可见,利用辨识的模型进行控制器的设计,这种方法是有效的。采用模糊PID复合控制方法,系统保持较好的动态特性和稳态精度,具有良好的鲁棒性。

5 结 论

a. 辨识得到电液位置伺服系统数学模型,以辨识的模型为对象设计了复合控制器,良好的控制效果验证辨识模型的有效性。

b. 设计了电液位置控制伺服系统的模糊PID复合控制器,实现了PID控制器和模糊控制器的优势互补。半实物仿真结果证明,当液压缸的位置偏差较大时,该控制器可快速且平稳地抑制干扰,保证了系统动态响应的快速性;当位置偏差较小时,常规PID控制器起主要作用,可保证良好的稳态性能。复合控制控制器对被控对象参数(负载质量)变化有很强的适应能力。

参考文献:

[1] 杨 勇, 文 丹, 罗 安, 等. 基于多目标优化的模糊滑模变结构控制及应用[J]. 中南大学学报: 自然科学版, 2006, 37(6): 1145-1152.

YANG Yong, WEN Dan, LUO An, et al. Fuzzy sliding mode variable structure control based on multi-objective optimization and its application[J]. Journal of Central South University: Science and Technology, 2006, 37(6): 1145-1152.

[2] 董玉红, 张立勋, 徐 明. 基于MATLAB 的液压力伺服机械手模糊控制仿真研究[J]. 机床与液压, 2004(8): 85-87.

DONG Yu-hong, ZHANG Li-xun, XU Ming. The fuzzy control simulation of the hydraulic force servo manipulator based on MATLAB[J]. Machine Tool & Hydraulics, 2004(8): 85-87.

[3] 陈 峰, 王随平, 韩晓英. 深海集矿机器人的自修正专家模糊控制[J]. 中南大学学报: 自然科学版, 2005, 36(6): 1059-1062.

CHEN Feng, WANG Sui-ping, HAN Xiao-ying. Self-adjustable expert fuzzy control of deep mining robot[J]. Journal of Central South University: Science and Technology, 2005, 36(6): 1059-1062.

[4] Cupec R. Self-tuning controller based on process fuzzy model[C]//Kis N E. Computational Intelligence and Applications. Mastora: World Scientific and Engineering Society Press, 1999: 187-192.

[5] 朱 岩, 郭军平. 变论域自适应模糊PID 方法的研究与仿真[J]. 空军工程大学学报: 自然科学版, 2005, 6(5): 11-13.

ZHU Yan, GUO Jun-ping. The study and simulation of fuzzy PID based on mutative field[J]. Journal of Air Force Engineering University: Natural Science Edition, 2005, 6(5): 11-13.

[6] 李士勇. 模糊控制: 神经控制和智能控制论[M]. 哈尔滨: 哈尔滨工业大学出版社, 2004.

LI Shi-yong. Fuzzy control: Neural networks and Intelligent control[M]. Harbin: Harbin Institute of Industry Press, 2004.

[7] HAN Gui-hua, CHEN Li-hua, SHAO Jun-peng. Study of fuzzy PID controller for industrial steam turbine governing system[C]// ISCIT 2005—International Symposium on Communications and Information Technologies 2005, Proceedings. Beijing, 2005: 1228-1232.

[8] Butkiewicz B S. System with hybrid fuzzy-conventional PID controller[C]//Proceedings of the IEEE International Conference on Systems, Man and Cybernetics. Nashville, 2000: 3705-3709.

[9] 王占林. 近代电气液压伺服控制[M]. 北京: 北京航空航天大学出版社, 2005.

WANG Zhang-lin. Modern electricity hydraulic servocontrol[M]. Beijing: Beijing University of Aeronautics & Astronautics Press, 2005.

[10] 薛定宇, 陈阳泉. 基于MATLAB/Simulink的系统仿真技术与应用[M]. 北京: 清华大学出版社, 2002: 404-416.

XUE Ding-yu, CHEN Yang-quan. System simulink and application based on MATLAB/Simulink[M]. Beijing: Tsinghua University Press, 2002: 404-416.

[11] 武志刚, 刘 利, 张乐飞. 基于xPC的液压伺服实时控制系统[J]. 机床与液压, 2006(2): 171-173.

WU Zhi-gang, LIU Li, ZHANG Le-fei. Hydraulic servomotor real-time control system based on xPC[J]. Machine Tool & Hydraulics, 2006(2): 171-173.

[12] 朱建新, 赵崇友, 邹湘伏. 液压挖掘机振动掘削土体参数在线辨识[J]. 中南大学学报: 自然科学版, 2006, 37(3): 537-541.

ZHU Jian-xin, ZHAO Chong-you, ZOU Xiang-fu. Identification of soil parameters on vibratory excavation of hydraulic excavator[J]. Journal of Central South University: Science and Technology, 2006, 37(3): 537-541.

[13] 张立勋, 董玉红, 王怀军. 基于半物理仿真技术的机电伺服系统模型辨识研究[J]. 机电一体化, 2006, 12(2): 30-32.

ZHANG Li-xun, DONG Yu-hong, WANG Huai-jun. Research on model identification of mechatronic servo system based on hardware-in-the-loop simulation technology[J]. Mechatronics, 2006, 12(2): 30-32.

[14] 李洪人. 液压控制系统[M]. 北京: 国防工业出版社, 1981.

LI Hong-ren. Hydraulic control system[M]. Beijing: National Defense Industry Press, 1981.

[15] SHAO Jun-peng, CHEN Li-hua. The application of fuzzy control strategy in electric hydraulic servo system[C]//IEEE International Conference on Mechatronics and Automation. Harbin, 2005: 2010-2016.

收稿日期:2007-05-22;修回日期:2007-07-06

基金项目:教育部春晖计划资助项目(z2005-1-23002)

通信作者:韩桂华(1972-),女,山东陵县人,博士研究生,从事液压控制,智能控制,数控技术研究;电话:0451-86978436;E-mail: hanguihua99@yahoo.com.cn