文章编号:1004-0609(2008)01-0138-07

基于改进转变规则的晶粒长大CA模型

麻晓飞,关小军,刘运腾,申孝民,王丽君,宋述同,曾庆凯

(山东大学 材料科学与工程学院,济南 250061)

摘 要:

为建立一个具有更好物理基础的晶粒长大仿真模型,采用CA法,基于热力学和能量机制,提出元胞取向状态转变的二次判断方式,制定相应的转变规则,并对不同温度和材料迁移激活能条件下晶粒长大过程进行模拟研究。模拟结果较准确地反映正常晶粒长大规律以及温度和材料迁移激活能的影响规律,且得到实际观察和相关理论的验证。

关键词:

中图分类号:TG 111 文献标识码:A

Cellular automaton model for grain growth based on

modified transition rule

MA Xiao-fei, GUAN Xiao-jun, LIU Yun-teng, SHEN Xiao-min, WANG Li-jun, SONG Shu-tong, ZENG Qing-kai

(School of Materials Science and Engineering, Shandong University, Ji’nan 250061, China)

Abstract: In order to set up a CA model that has a better physical significance, a new second criterion, considering the effects of the thermodynamic mechanism and the activation energy, was appended for the transition of cellular state. The grain growth processes were investigated for different temperatures and activation energies, respectively. The results are in accordance with the normal grain growth kinetics and reflect the both effects of temperature and the activation energy.

Key words: cellular automaton (CA); computer simulation; grain growth; transition rule

材料科学和计算机技术的进步,使得材料研究的方法正在发生变化。通过组织及其演变过程的建模和可视化仿真[1?12]可实现材料的微观组织设计及其工艺优化,开发高性能材料。晶粒度是金属材料重要的组织指标,与晶粒长大过程有密切联系,其大小直接影响到材料的塑性、韧性、强度等性能。晶粒长大过程组织演变的计算机模拟研究是材料科学与工程领域日益活跃的课题,也成为今后的主要研究方向。

正常晶粒长大是指晶粒尺寸保持相对均匀,晶粒形状保持相对稳定,平均晶粒尺寸平稳增加的晶粒长大过程。正常晶粒长大动力学方程为Beck公式[13]。实验结果表明,正常晶粒长大组织中晶粒尺寸分布F(R)服从对数正态分布[14]。

近年来,元胞自动机(CA)方法在材料模拟领域得到了广泛的应用[2?10],在模拟晶粒长大方面,Liu等[4]提出了二维晶粒长大模型,该模型利用元胞自动机的邻居关系和转变规则来处理晶界处元胞在相邻晶粒之间的迁移。GEIGER等[5]则提出了一种基于热力学思想的元胞自动机方法来模拟晶粒的二维长大行为。YU等[6]、花福安等[7]、焦宪友等[2, 8]也分别对晶粒长大过程进行了仿真模拟,描述了晶粒长大的动力学行为和晶粒尺寸的分布规律。 但是,这些研究中所用模型往往只考虑影响晶粒长大过程的某一种机制,多采用单一机制的转变规则。实际上,晶粒长大是一个复杂的物理过程,受到多种因素的影响,采用单一机制的转变规则难以准确地对其进行模拟。

结合以上模型,本文作者建立了耦合激活能和温度的正常晶粒长大的二维元胞自动机模型,并对不同温度和不同激活能条件下的晶粒长大过程进行了模拟,模拟结果较全面地反映了晶粒长大的各种现象,与理论预测相符合。1 改进的元胞自动机晶粒长大模型

1.1 对元胞取向状态转变规则的改进

合理的元胞取向状态转变规则是CA模型的关键,因此,本研究对现有的CA模型转变规则进行了改进,采用对应两次判断方式的双机制转变规则对晶粒长大过程进行系统、全面的模拟。该模型综合考虑了温度和激活能对晶粒长大过程的影响,并且把曲率作为晶粒长大过程的驱动力,具有更好的物理基础。

1.1.1 第一条规则(热力学机制)

晶界的迁移是一个热激活过程,晶界处的原子必须克服能量势垒才能跃迁到新的状态,即元胞的热能必须超过材料的迁移激活能Q才可能发生取向状态的转变。如果元胞的热能达不到激活能的要求,则保持原来的状态不变。根据热力学统计理论,元胞的热能符合Maxwell-Boltzmann分布[5],因此,研究假设在每一个模拟步(简称CAS)中,在一定的热激活条件下,只有一部分能量足够的元胞可能跃迁到新的状态。这部分元胞采用以下概率公式随机抽取[5]:

即在每一个CAS步中,系统中热能超过迁移激活能Q的元胞概率为P1。

该规则的物理意义在于:从热力学角度考虑,在特定的温度T下,系统中所有元胞并不都能发生状态改变,只有能量超过迁移激活能的元胞才有可能发生状态改变,即晶界可能迁移。其实际意义为:从系统的所有元胞中筛选出满足激活能条件且可能发生状态转变的元胞,按照第二条规则进行第二次判断。

1.1.2 第二条规则(能量机制)

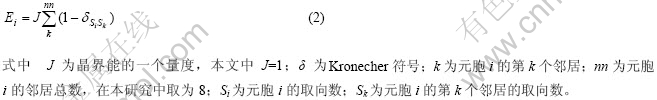

晶粒长大的驱动力源于晶界能,晶界能与晶界曲率密切相关,它们的变化决定了晶界运动。本研究假定晶界能各向同性条件,元胞i的晶界能由哈密顿函数给出:

元胞i的取向数转变为元胞j的取向数后,晶界能改变记为?Ei, j,即

![]()

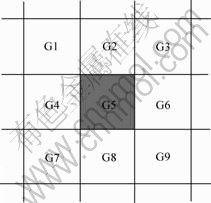

图1 摩尔邻居定义

Fig.1 Moore’s definition of neighbourhood

参考相关文献所用模型的转变规则[7?8],本研究改进了其中的转变概率,改进后的转变规则如下:

1) 如果G5的8个邻居元胞具有和G5相同的状态,则G5在下个时间步将保持它的状态不变。

2) (a)如果G2、G4、G6、G8中的3个具有相同的状态,例如都等于整数A,那么G5→A;如果(a)的条件不满足,则判断规则(b),即如果G1、G3、G7、G9中的任意3个状态相同,例如都等于整数B,那么G5→B。

3) 如果以上条件都不满足,则从8个邻居元胞中随机选择一个元胞,并且计算转变之后系统的晶界能改变?Ei, j,根据概率公式(4)判断该元胞是否发生状态改变[9]。

上述改进规则的物理意义在于:首先,发生取向状态转变的所考察元胞i(i = 5)位于晶界;其次,该元胞的取向状态转变应优先考虑曲率影响,若存在,则计算元胞取向状态转变之后晶界能的改变,如果元胞取向状态转变之后系统的晶界能降低,则该元胞进行状态转变(转变概率为1),否则元胞保持原来的状态;最后,晶界曲率影响难以判断时,则从其周围八个元胞中随机选择一个元胞,再根据晶界能改变判断其否能够发生状态改变。即如果元胞状态转变之后系统的晶界能降低,则转变概率为1,相反,本研究认为该元胞不发生状态的改变。

1.2 模型建立及其模拟过程

基于文献[8]所建模型,引入上述改进的元胞取向状态转变规则,本研究建立了对应的晶粒长大模型。该模型的特点在于:包含了对应两次元胞取向状态转变判断的转变规则,综合考虑了热激活和能量两种机制对晶粒长大的影响。

在本研究模拟的每一个CAS步中,元胞取向状态转变的具体过程为:首先,按照第一条规则进行判断,随机选取热能大于激活能的元胞;其次,在所选定元胞范围内随机选定一个元胞,按照第二条规则进行判断,顺序依次为条件1)→条件2(a)→条件2(b)→条件3),当满足任一条件时进行相应取向状态转换,后续判断步骤可略去;最后,依次进行其余所有元胞取向状态转换的判断,完成1CAS的元胞状态判断、转换过程。

2 模拟初始条件及其参数

为了检验所建模型的效果,本研究进行了不同激活能和温度条件下晶粒长大过程的模拟。

模拟时,所选定的元胞总数目均为200×200= 40 000。在模拟开始前,给每个元胞随机赋于一个取向数Si(1≤Si≤S),代表该元胞所在晶粒的晶体学取向,取向数相同的元胞被认为是处于同一晶粒内部,S为最大取向数,在本研究中设定为1 000。

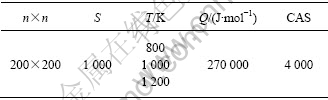

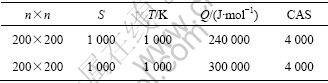

鉴于多数材料晶粒长大温度在600~1 300 K之间,迁移激活能在100×103~400×103 J/mol之间,分别设定了两组研究温度和材料迁移激活能影响的模拟初始参数,如表1和表2所列。考虑到模拟结果的随机特点,取10次模拟结果的统计平均值作为模拟定量结果。

表1 研究温度影响的模拟参数

Table 1 Simulated parameters of first group

表2 研究材料迁移激活能影响的模拟参数

Table 2 Simulated parameters of second group

3 模拟结果与分析

3.1 晶粒长大拓扑学分析

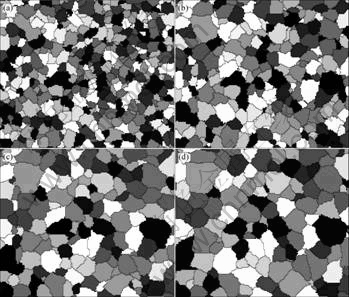

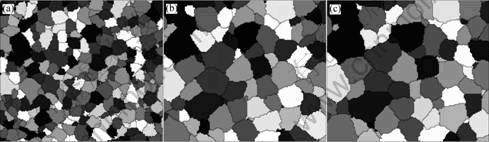

图2所示为温度T=1 000 K、激活能Q=270 000 J/mol条件下晶粒长大组织演变图像。可以看出,随着模拟时间t的增加,晶粒数量不断减少,大晶粒逐渐长大,小晶粒逐渐缩小,总的晶粒数目不断减少,晶粒逐渐转变为规则的等轴晶,晶界趋于平直,三晶界交角趋于120?,具有5~7条边晶界的晶粒数量增多。此结果说明,在模拟过程中晶界向着曲率中心移动,晶界的界面张力趋于平衡,这与晶粒长大动力学理论以及实验观察结果[11]相吻合。

图2 晶粒长大组织演变图像

Fig.2 Simulated images of grain growth microstructure evolution at different CA steps (CAS) (T=1 000 K, Q=270 000 J/mol): (a) t=1 000 CAS; (b) t=2 000 CAS; (c) t=3 000 CAS; (d) t=4 000 CAS

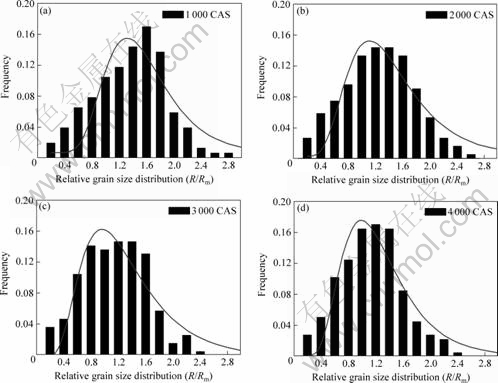

图3所示为不同模拟时间步的相对晶粒尺寸分布。可见,在模拟初期t=1 000 CAS,晶粒尺寸分布不是很稳定;随着模拟时间的增加,相对晶粒尺寸呈对数正态分布,最大的晶粒尺寸为平均晶粒尺寸的2.5~3倍。在不同时刻,相对晶粒尺寸的分布在一定误差范围内是相互吻合的,并没有出现特别大的晶粒;同时,晶粒尺寸分布具有时间不变性,是理想的正常晶粒长大过程。

图3 不同模拟时间步的相对晶粒尺寸分布

Fig.3 Relative grain size distributions at different CAS (T=1 000 K, Q=270 000 J/mol)

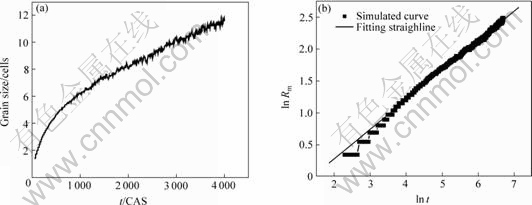

3.2 晶粒长大动力学分析

对Beck公式[13]Rm=Btn两边取对数,由lnRm—ln t的线性斜率可以求出晶粒长大指数n的理论值。晶粒长大动力学曲线及其对数分析曲线如图4所示。从图4(a)中可以看出,曲线Rm—t近似呈S形关系,平均晶粒尺寸随着模拟时间的增加而增大,符合Beck公式所描述的变化规律。从图4(b)可以看出,曲线lnRm—lnt基本呈一条直线,其线性拟合的斜率即晶粒长大指数n值为0.48,接近理论值0.5。

图4 平均晶粒尺寸随模拟时间的变化及其对数分析曲线

Fig.4 Evolution of average grain size with time(CAS) and simulated lnRm—lnt curve (T=1 000 K, Q=270 000 J/mol)

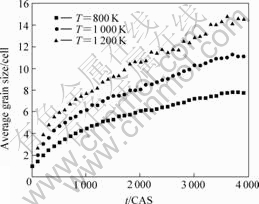

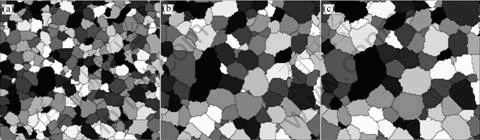

3.3 温度对晶粒长大过程的影响

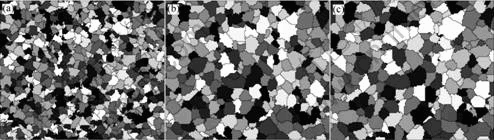

图5和图6所示为不同条件下晶粒长大组织演变图像。可见,在激活能不变的条件下,同一模拟时间下,温度越高,晶粒数量越少,晶粒尺寸越大,晶粒生长速度越快。图7所示为3种温度时平均晶粒尺寸随模拟时间的变化。从图中可以看出,曲线Rm—t均近似呈S形关系,温度越高,曲线越偏向右上方;在同一模拟时间时,温度越高,平均晶粒尺寸越大。这些规律已由材料高温加热期间晶粒易粗化的现象而证实。显然,温度越高,晶界处原子获得更多的动能,更容易跃迁到新的状态,从而加速了晶界的迁移速率,导致晶粒长大速度加快。

图5 T=800 K、Q=270 000 J/mol条件下晶粒长大组织演变图像

Fig.5 Simulated images of grain growth microstructure evolution at different CA steps(CAS): (a) t=1 000 CAS; (b) t=2 500 CAS; (c) t=4 000 CAS

图6 T=1 200 K、Q=270 000 J/mol条件下晶粒长大组织演变图像

Fig.6 Simulated images of grain growth microstructure evolution at different CA steps(CAS): (a) t=1 000 CAS; (b) t=2 500 CAS; (c) t=4 000 CAS

图7 不同温度条件下平均晶粒尺寸随模拟时间的变化

Fig.7 Evolution of average grain size with time(CAS) at different temperatures

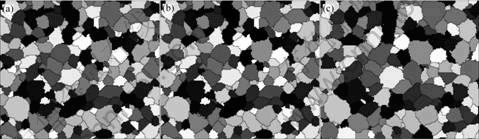

3.4 激活能对晶粒长大过程的影响

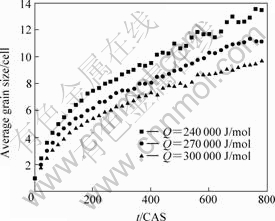

如图8和图9所示,模拟时间相同时,激活能越大,晶粒数量越多,晶粒尺寸越小,晶粒长大速度越慢。如图10所示,曲线Rm—t均近似呈S形关系,激活能越大,曲线越偏向右下方;在同一模拟时间内,平均晶粒尺寸随着激活能的增加而减少。实际表明,不考虑升温速度影响时,在同一加热温度或退火温度条件下,激活能较高的合金钢比激活能较低的碳钢具有更弱的晶粒长大趋势。这是因为在同一温度条件下,激活能的升高即原子跃迁势垒的增大导致了晶界迁移困难,从而减慢了晶界迁移的速率,导致晶粒长大速度减缓。

图8 T=1 000 K、Q=240 000 J/mol条件下晶粒长大组织演变图像

Fig.8 Simulated images of grain growth microstructure evolution at different CA steps(CAS): (a) t=1 000 CAS; (b) t=2 500 CAS; (c) t=4 000 CAS

图9 T=1 000 K、Q=300 000 J/mol条件下晶粒长大组织演变图像

Fig.9 Simulated images of grain growth microstructure evolution at different CA steps(CAS): (a) t=1 000 CAS; (b) t=2 500 CAS; (c) t=4 000 CAS

图10 不同激活能条件下的平均晶粒尺寸随模拟时间的变化

Fig.10 Evolution of average grain size with time(CAS)

综上所述,本研究模型所模拟的晶粒长大拓扑学特征、相对晶粒尺寸分布、平均晶粒尺寸变化都与晶粒长大理论和实验观察结果[15]相吻合,模拟反映的温度和材料迁移激活能对晶粒长大的影响规律也有相应的实际验证和金属物理基础。

4 结论

1) 参考已有的晶粒长大CA模型,基于热力学和能量机制,提出了元胞取向状态转变的二次判断方式且制定了相应规则,由此建立的晶粒长大CA模型具有更好的物理基础。

2) 该模型将晶界能作为晶粒长大的驱动力,考虑了温度和材料迁移激活能的影响,模拟结果较准确地反映了正常晶粒长大规律,如晶粒组织的拓扑特征、平均晶粒尺寸分布规律及其时间不变性、晶粒长大速度与温度和材料迁移激活能之间的关系等,并且与晶粒长大理论和实际观察结果相吻合,对应了明确的物理机制。

[1] 申孝民, 关小军, 张继祥, 刘运腾, 麻晓飞, 赵宪明. 有限元与Monte Carlo方法耦合的冷轧纯铝板再结晶模拟[J]. 中国有色金属学报, 2007, 17(1): 124?130.

SHEN Xiao-min, GUAN Xiao-jun, ZHANG Ji-xiang, LIU Yun-teng, MA Xiao-fei, ZHAO Xian-ming. Coupling of FEM with Monte Carlo for simulating recrystallization in cold rolling pure aluminum sheet. The Chinese Journal of Nonferrous Metals, 2007, 17(1): 124?130.

[2] 关小军, 焦宪友, 周家娟, 张继祥, 刘运腾, 申孝民. 单一晶粒长大过程的元胞自动机模拟[J]. 中国有色金属学报, 2007, 17(5): 699?703.

GUAN Xiao-jun, JIAO Xian-you, ZHOU Jia-juan, ZHANG Ji-xiang, LIU Yun-teng, SHEN Xiao-min. Cellular automata simulation of single grain growth[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(5): 699?703.

[3] ROLLETT A D, RAABE D. A hybrid model for mesoscopic simulation of recrystallization[J]. Computational Materials Science, 2000, 21: 69?78.

[4] LIU Y, BAUDIN T, PENELLE R. Simulation of normal grain growth by cellular automata[J]. Scripta Materialia, 1996, 34(11): 1679?1683.

[5] GEIGER J, ROOSZ A, BARKOCZY P. Simulation of grain coarsening in two dimensions by cellular-automaton[J]. Acta Mater, 2001, 49: 623?629.

[6] YU Wan-hua, PALMIERE E J, BANKS S P, HAN Jing-tao. Cellular automata modeling of austenite grain coarsening during reheating—Ⅰ. Normal grain coarsening[J]. Journal of University of Science and Technology Beijing, 2004, 11(6): 517?523.

[7] 花福安, 杨院生, 郭大勇, 童文辉, 胡壮麒. 基于曲率驱动机制的晶粒生长元胞自动机模型[J]. 金属学报, 2004, 40(11): 1210?1214.

HUA Fu-an, YANG Yuan-sheng, GUO Da-yong, TONG Wen-hui, HU Zhuang-qi. A grain growth cellular automata model based on the curvature-driven mechanism[J]. Acta Metallurgica Sinica, 2004, 40(11): 1210?1214.

[8] 焦宪友, 关小军, 刘运腾, 关宇昕, 张继祥, 申孝民, 麻晓飞. 基于元胞自动机法的晶粒长大模拟[J]. 山东大学学报(工学版), 2005, 35(6): 24?28.

JIAO Xian-you, GUAN Xiao-jun, LIU Yun-teng, GUAN Yu-xin, ZHANG Ji-xiang, SHEN Xiao-min, MA Xiao-fei. Simulation of grain grouth based on cellular automata method[J]. Journal of Shandong University (Engineering Science), 2005, 35(6): 24?28.

[9] HE Yi-zhu, DING Han-lin, LIU Liu-fa, Keesam Shin. Computer simulation of 2D grain growth using a cellular atuomata model based on the lowest energy principle[J]. Materials Scinence and Engineering, 2006; 429(1/2): 236?246.

[10] DING H L, HE Y Z, LIU L F, DING W L. Cellular automata simulation of grain growth in three dimensions based on the lowest-energy principle[J]. Journal of Crystal Growth, 2006, 293(2): 489?497.

[11] 张继祥, 关小军, 孙 胜, 申孝民, 董安平, 刘运腾. 晶粒长大过程微观组织演变Monte Carlo方法模拟[J]. 山东大学学报(工学版), 2005, 35(4): 1?5.

ZHANG Ji-xiang, GUAN Xiao-jun, SUN Sheng, SHEN Xiao-min, DONG An-ping, LIU Yun-teng. Monte carlo simulation of microstructure evolution during grain growth[J]. Journal of Shandong University(Engineering Science), 2005, 35(4): 1?5.

[12] 张继祥, 关小军, 孙 胜. 一种改进的晶粒长大Monte Carlo模拟方法[J]. 金属学报, 2004, 40(5): 457?461.

ZHANG Ji-xiang, GUAN Xiao-jun, SUN Sheng. A modified Monte Carlo method in grain growth simulation[J]. Acta Metallurgica Sinica, 2004, 40(5): 457?461.

[13] 毛卫民, 赵新兵. 金属的再结晶和晶粒长大[M]. 北京: 冶金工业出版社, 1994.

MAO Wei-min, ZHAO Xin-bing. Metal recrystallization and grain growth[M]. Beijing: Metallurigical Industry Press, 1994.

[14] FELTHAM P. Grain growth in metals[J]. Acta Metallurgica, 1957, 5(2): 97?105.

[15] 关小军, 周家娟, 陈晓闵. 不同冷轧状态的ELC-BH钢板连续退火再结晶规律[J]. 金属热处理, 2003, 28(2): 31?33.

GUAN Xiao-jun, ZHOU Jia-juan, CHEN Xiao-min. Effect of cold-rolling reduction on recrystallization of extra low-carbon and high strength bake-hardening steel sheet during continuous annealing[J]. Heat Treatment of Metals, 2003, 28(2): 31?33.

基金项目:山东省国际合作资助项目(2006);山东省自然科学基金资助项目(Y2007F06)

收稿日期:2007-05-23;修订日期:2007-10-31

通讯作者:关小军,教授;电话:0531-88655799;E-mail: guanxj2003@126.com

摘 要:为建立一个具有更好物理基础的晶粒长大仿真模型,采用CA法,基于热力学和能量机制,提出元胞取向状态转变的二次判断方式,制定相应的转变规则,并对不同温度和材料迁移激活能条件下晶粒长大过程进行模拟研究。模拟结果较准确地反映正常晶粒长大规律以及温度和材料迁移激活能的影响规律,且得到实际观察和相关理论的验证。