DOI: 10.11817/j.issn.1672-7207.2015.11.012

基于可变杆元数连杆-弹簧模型的复杂引线成形过程建模与仿真

唐伟东1, 2,王福亮1, 2,韩雷1, 2

(1. 中南大学 高性能复杂制造国家重点实验室,湖南 长沙,410083;

2. 中南大学 机电工程学院,湖南 长沙,410083)

摘 要:

机理,建立可变杆元数连杆-弹簧模型,在该模型中,金线表示成刚性连杆和扭转弹簧依次相连而成,用扭转弹簧的扭转变形来描述金线的弹塑性变形。该模型可动态增减连杆-弹簧数,从而可实现引线成形过程引线长度不断变化的上升阶段的仿真,模型中力矩平衡方程数随连杆-弹簧数变化而动态增减,通过求解模型中的非线性方程组,可得到劈刀在不同位置时的弧线形状。基于该模型分析复杂弧线动态成形过程,模型仿真结果发现反向运动形成折点并影响折点的位置和形状,上升阶段的弧线形状很大程度决定最终弧线形状。通过对比,仿真弧线与实验弧线吻合很好,这表明考虑劈刀上升阶段的可变杆元数连杆-弹簧模型能获得可靠的仿真结果。

关键词:

可变杆元数连杆-弹簧模型;引线成形;折点形成;弧线形状;引线键合;

中图分类号:TN305.96 文献标志码:A 文章编号:1672-7207(2015)11-4056-06

Modeling and simulation of complex looping process based on variable-length link-spring model

TANG Weidong1, 2, WANG Fuliang1, 2, HAN Lei1, 2

(1. State Key Laboratory of High Performance Complex Manufacturing, Central South University, Changsha 410083, China;

2. School of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China)

Abstract: To provide insight into the loop formation mechanism, a variable-length link-spring (VLLS) model was proposed. In this model, gold wire was represented as links and torsional springs connected to each other. The deformation of gold wire was described by the deformation of torsional spring. The wire segments and moment balance equations were dynamically added at the free end as the wire length was increased in the upward stage. The loop profile at different moments was obtained by solving nonlinear equations. The dynamic looping process of complex loop was analyzed with this model. The results show that kink number, position and deformation are influenced by the reverse motion, and that the final loop profile is largely determined in the upward stage. The simulation result agrees with that of the experiment, which shows that the variable-length link-spring (VLLS) model, considering the upward stage, is reliable for the looping process analysis.

Key words: variable-length link-spring model; looping process; kink formation; loop profile; wire bonding

引线键合是当前最重要的微电子封装方式[1],目前,90%以上的芯片封装采用引线键合技术。引线键合就是用具有一定形状和刚度的引线将芯片与引线框架连接起来[2],引线成形是其中的关键技术。随着芯片封装向系统级集成及微小化、轻薄化方向发展,芯片封装对弧线轮廓形状的要求越来越高,特别是在三维高密度封装中,弧线既要满足封装尺寸要求,又要避免同层及不同层弧线发生交叉短路。因此,研究引线成形过程有重要意义。引线成形过程是劈刀与金线相互作用的复杂过程,有学者通过实验研究,发现影响弧线的因素有金线的材料特性[3]、热影响区(HAZ)长度、劈刀轨迹、键合速度及引线拉力等[4-7],在劈刀影响下引线自身运动有一定规律[8]。也有学者用有限元模型研究引线拉力和键合力对弧线颈部形状的影响[9],及劈刀轨迹对引线成形过程的影响[10-11]。这些实验与仿真分析都比较费时,且成本较高,为此,Lo等[12-14]提出了简单的连杆-弹簧模型来分析引线成形过程,该方法计算简单,并能有效仿真劈刀从最高点到第二焊点下降阶段的成形过程,但不能模拟劈刀上升阶段的引线成形过程,这导致最终的弧线产生尖角和严重的下垂现象,无法与实际弧线吻合。Wang等[15-17]研究表明:劈刀上升阶段会改变引线长度,决定折点数目、位置和变形,这些都会影响弧线最终形状。为获得更准确的引线成形过程仿真,本文作者提出可变杆元数连杆-弹簧模型,通过动态增减杆元数模拟引线长度变化,实现了与实验高度吻合的动态引线成形过程仿真。

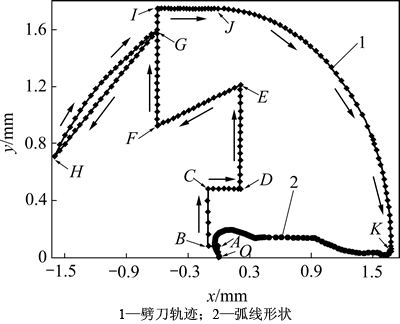

1 复杂引线成形的过程

热超声引线键合的目的是实现芯片与外部电路的连接。这个过程包括:1) 在引线末端电子打火成球,2) 在超声、热及压力作用下形成一焊点,3) 劈刀沿预定的轨迹运动,使引线变形形成特定形状的弧线,4) 形成二焊点。为获得具有一定形状和刚度的引线弧线,劈刀需沿特定的轨迹移动,形成复杂弧线的劈刀轨迹如图1所示,图1中的箭头表示劈刀的运动方向,从O点开始经A,B,C和D等点,沿箭头方向一直到K点的折线和曲线构成劈刀轨迹,它分为上升阶段和下降阶段,O点至I点的轨迹为上升阶段,I—J—K段轨迹为下降阶段。构成劈刀轨迹的每段线段长度、角度都对金线的最终形状产生影响,图1中连接O和K两点间的弧线为劈刀走完劈刀轨迹全程至K点时得到的引线形状。

图1 复杂弧线劈刀轨迹

Fig. 1 Capillary trace of complex loop

2 可变杆元数连杆-弹簧模型

劈刀与引线的相互作用是形成引线塑性变形、进而形成特定引线形状的关键。劈刀运动时,引线的受力可简化为图2所示:金线一端固定(在芯片上焊盘上形成了一焊点),另一端受到与劈刀接触产生的摩擦力、弯矩,来自张线系统的引线张紧力。随劈刀从右向左运动,线夹打开,金线从劈刀口不断滑出,金线长度增加,与劈刀接触的位置不断改变,金线中不同位置持续地产生塑性变形,并形成折点,最终得到一段特定形状的弧线。

图2 反向运动阶段金线的变形

Fig. 2 Deformation of gold wire in reverse motion stage

为研究该过程,建立了可变杆元数连杆-弹簧模型,如图3所示。以一焊点为原点,在原点处以扭转弹簧开始,将原点和劈刀口间的金线用连杆和扭转弹簧依次相连表示出来,其中连杆是长度均为L的刚性杆,扭转弹簧的弹簧系数为K,K与金线的材料特性有关,通过扭转弹簧的扭转变形来描述金线的弹塑性变形。劈刀移动到坐标点(X,Z)时,各连杆轴向方向与竖直方向的夹角依次为θ1, θ2,…,θn,各扭转弹簧产生的扭转弯矩依次为M1,M2,…,Mn,Mn+1,在原点和劈刀口位置处的扭转弹簧受到水平力P和垂直力F作用。

图3 可变杆元数连杆-弹簧模型

Fig. 3 Variable-length link-spring model

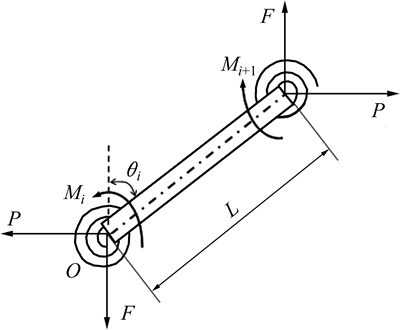

考虑模型中任一连杆和两端的弹簧,其受力情况如图4所示,长L的连杆两端分别作用有水平力P和垂直力F,两端扭转弹簧的弯矩分别为Mi和Mi+1。连杆上的力关于O点力矩为0 N·m,得到一个平衡方程

图4 单根连杆受力示意图

Fig. 4 Free-body diagram of a link

对模型中的每一段连杆和弹簧,建立平衡方程,则N根连杆可得到N个平衡方程。当劈刀移动到坐标点(X,Z)时,如图3所示,在劈刀上升阶段,线夹打开,金线可从劈刀口中滑出,因此,对金线末端纵坐标不予约束,金线末端横坐标满足劈刀轨迹约束,得到1个位置约束方程,则N段连杆-弹簧表示的金线可得到N+1个独立方程:

其中:L为连杆的长度;P为劈刀对金线的水平方向作用力;θi为第i根连杆的偏转角;X为劈刀的横坐标值;Mi为第i个扭转弹簧的弯矩,且 ;Ki为第i个扭转弹簧的弹簧系数;

;Ki为第i个扭转弹簧的弹簧系数; 为第i个扭转弹簧的转角;F为金线末端在垂直方向所受的力,它包括引线张紧力和金线与劈刀间的摩擦力,其值随劈刀移动会发生变化,变量F(N)是劈刀坐标的函数,

为第i个扭转弹簧的转角;F为金线末端在垂直方向所受的力,它包括引线张紧力和金线与劈刀间的摩擦力,其值随劈刀移动会发生变化,变量F(N)是劈刀坐标的函数,

文中L的长度取5 μm,弹簧系数K定义为[12]

其中:N为金线的连杆段数;E为金线的弹性模量;I为金线的惯性面积矩。由于N >> 1,式可以简化为

实验表明,金线的弹性模量E(GPa)为温度t(℃)的函数[13]

金线上温度的分布为[13]

其中:l为金线上某点到一焊点的引线长度;d为金线上HAZ区域中点到一焊点的长度,本文d取100 μm。

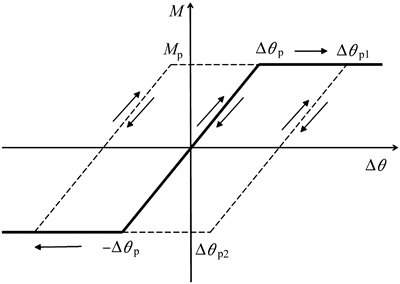

考虑引线成形过程中金线的弹塑性变形和回弹,如图5所示,扭转弹簧的弯矩M可表示为

其中: ,为第i个弹簧的扭转角;

,为第i个弹簧的扭转角; 为弹簧的极限弹性转角;

为弹簧的极限弹性转角; 和

和 为塑性变形下发生回弹时的极限转角;Mp为极限弯矩,它定义为

为塑性变形下发生回弹时的极限转角;Mp为极限弯矩,它定义为

图5 M-Δθ关系图

Fig. 5 Diagram of M-Δθ

其中:R为金线的半径; 为屈服应力(MPa),

为屈服应力(MPa), 是温度(℃)的函数[13]

是温度(℃)的函数[13]

由于式中F,L,X和弹簧系数K已知,则这N+1个方程构成的方程组就有N+1个未知数 ,

, ,…,

,…, 及P,可通过牛顿法求解方程组得到这N+1个未知数的解,并确定此特定时刻的金线形状,移动劈刀到新的位置,可求解得到对应时刻的金线形状。在计算过程中,实时计算金线末端的纵坐标位置,当金线末端纵坐标小于劈刀轨迹对应位置纵坐标时,则增加1段连杆,平衡方程也增加1个。通过上述动态增加连杆数目的方法,即可模拟完整的引线成形过程。

及P,可通过牛顿法求解方程组得到这N+1个未知数的解,并确定此特定时刻的金线形状,移动劈刀到新的位置,可求解得到对应时刻的金线形状。在计算过程中,实时计算金线末端的纵坐标位置,当金线末端纵坐标小于劈刀轨迹对应位置纵坐标时,则增加1段连杆,平衡方程也增加1个。通过上述动态增加连杆数目的方法,即可模拟完整的引线成形过程。

3 可变杆元数连杆-弹簧模型仿真及其实验验证

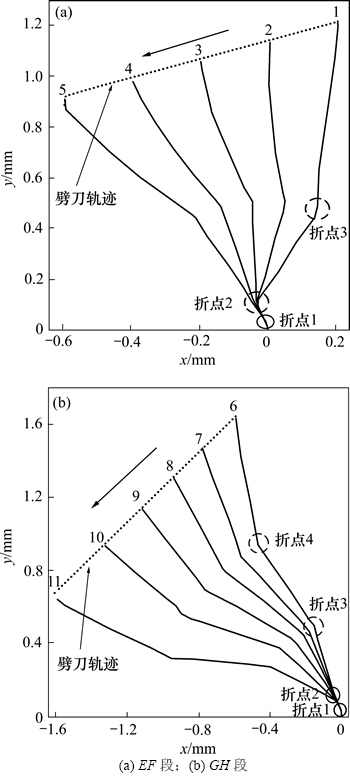

用可变杆元数连杆-弹簧模型对图1所示的复杂引线成形过程进行仿真, 金线直径为25 μm。获得上升阶段和下降阶段的仿真弧线。上升阶段仿真弧线如图6所示,图6中原点为一焊点,离散的黑点为劈刀轨迹,箭头为劈刀的移动方向,图6中的折线为仿真获得的弧线。

图6(a)所示为劈刀沿轨迹EF反向运动,引线形状的变化过程。由图1可知:EF段轨迹为1条向左下角倾斜的直线,劈刀由右向左沿着EF轨迹运动时,若金线末端纵坐标值小于对应EF直线纵坐标值超过1根连杆长度时,则增加一段连杆(释放引线),若金线末端纵坐标值大于对应EF直线纵坐标值超过1根连杆长度时,则减少1段连杆(引线缩回)。图6(a)中从右到左,第1至第5个位置引线长度分别为127L,115L,111L,107L和109L,即随劈刀沿EF轨迹从右向左运动,金线的长度呈减少趋势(引线缩回)。弧线1共有3个折点,比较1~5这5条弧线,折点1的位置和形状都不变,折点2位置不变,其夹角随劈刀运动不断变大,折点3位置随劈刀运动而变化,夹角几乎不变,该过程可看成金线绕折点2做刚体转动。

图6 上升阶段劈刀在EF段和GH段时的弧线形状

Fig. 6 Wire profile when capillary moved on EF stage and GH stage

图6(b)所示为劈刀沿劈刀轨迹GH段运动的过程,GH段轨迹也是一条向左下角倾斜的直线。图6(b)中6条弧线的长度依次为178L,170L,166L,166L,168L和178L,随劈刀沿GH轨迹从右向左运动,金线长度先减小后增大,在实际引线键合中,金线先退回到劈刀中,随后又从劈刀口中吐出。弧线6共有4个折点,前3个折点与图6(a)中弧线的折点一致,折点4为劈刀沿EF轨迹运动时产生,表明反向运动产生折点。比较图中6条弧线,劈刀沿GH做反向运动时,金线可近似看成绕折点2做刚体转动。

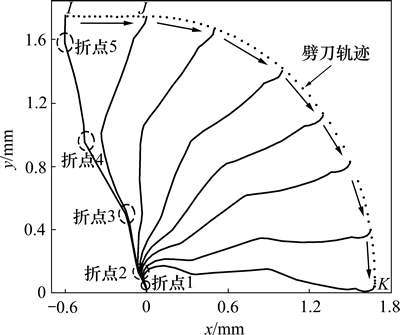

图7所示为下降阶段(图1中I—J—K段轨迹)的仿真弧线形状,IJ段轨迹为水平直线,JK段轨迹为1/4椭圆弧线。劈刀沿IJ段轨迹运动时,金线折点3以下的部分基本未发生移动,折点3以上的部分绕着折点3转动,劈刀沿JK段轨迹运动时,整个弧线近似绕折点2转动。在下降阶段,线夹关闭,金线长度不再增加,金线上各折点在金线上的相对位置不再改变,金线形状在折点2处曲率变大,其他位置形状与上升阶段完成时(即图7中I点)的金线形状相似,表明上升阶段对金线的最终形状起决定作用。

图7 劈刀在下降阶段的弧线形状

Fig. 7 Wire profile when capillary moved on loop-down stage

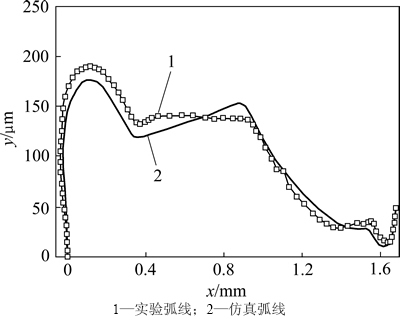

根据图1所示的劈刀轨迹参数,使用直径为25 μm的金线进行引线键合实验,劈刀沿劈刀轨迹走完全程至K点位置时,最终弧线形成。图8所示为使用高速摄像机拍摄到的劈刀运动到K点时的实验弧线,通过数字图像处理获得实验弧线的数值坐标,将仿真弧线与实验弧线放在同一坐标系中进行对比,如图9所示。

图8 劈刀移动到K点时的实验弧线

Fig. 8 Experimental loop when capillary moves to point K

图9 劈刀在K点位置时的实验与仿真弧线对比

Fig. 9 Comparison of wire profile between experimental and analysis when capillary moves to point K

从图9可以看出:仿真弧线与实验弧线在折点位置及整体形状上较吻合,表明可变杆元数连杆-弹簧模型能获得可靠的仿真结果。

4 结论

1) 将引线表示成多段连杆和扭转弹簧依次相连的形式,通过扭转弹簧的扭转变形描述引线的弹塑性变形,建立引线成形过程的可变杆元数连杆-弹簧模型,该模型通过动态增减连杆-弹簧数目,可实现引线长度可变条件下的引线成形过程仿真。

2) 基于该模型对复杂轨迹引线成形过程进行了仿真,分析了引线形状在反向运动阶段和下降阶段的动态变化,发现反向运动形成折点,反向运动阶段及下降阶段引线近似绕折点2做刚体运动,上升阶段的弧线形状很大程度决定了最终的弧线形状。

3) 通过对比仿真弧线与实验弧线,发现二者有很好的吻合,说明可变杆元数连杆-弹簧模型能较好地实现引线成形过程的模拟仿真。

参考文献:

[1] WANG Fuliang, LI Junhui, HAN Lei, et al. Effect of ultrasonic power on wedge bonding strength and interface microstructure [J]. Transactions of Non-ferrous Metals Society of China, 2007, 17(3): 606-611.

[2] Chiu S S, Chan H L W, Or S W, et al. Effect of electrode pattern on the outputs of piezosensors for wire bonding process control[J]. Materials Science and Engineering, 2003, 99(2): 121-126.

[3] Saraswati T, Theint E P P, Stephan D, et al. Looping behaviour of gold ballbonding wire[C]// Proceedinsg of 6th Electron Packag Technol Conf. Singapore, 2004: 723-728.

[4] Ohno Y, Ohzeki Y, Aso T, et al. Factors governing the loop profile in Au bonding wire[C]// Proceedings of 42nd Electronic Components and Technology Conference. San Diego, CA , 1992: 899-902.

[5] WANG Fuliang, XIANG Kang, HAN Lei. Dynamics of free air ball formation in thermosonic wire bonding[J]. IEEE Trans Compon, Packag Manuf Technol, 2012, 2(8): 1389-1393.

[6] LI Junhui, LIU Linggang, DENG Luhua, et al. Interfacial microstructures and thermodynamics of thermosonic Cu-wire bonding [J]. IEEE Electron Device Letters, 2011, 32(10): 1433-1435

[7] LI Junhui, LIU Linggang, MA Bangke, et al. Dynamics features of Cu wire bonding during overhang bonding process[J]. IEEE Electron Device Letters, 2011, 32(12): 1731-1733.

[8] 周洪军, 韩雷. 引线成形中劈刀与引线拐点运动学关系研究[J]. 中国机械工程, 2010, 21(12): 1392-1396.

ZHOU Hongjun, HAN Lei. Study on kinematic relations for capillary and wire kink points in wirebonding loops[J]. China Mechanical Engineering, 2010, 21(12): 1392-1396.

[9] Ng B H, Tay A A O, Ong S H. Three dimensional finite element simulation of wire looping process in wirebonding[C]// Proc 4th Electron Packag Technol Conf. Singapore, 2002: 334-337.

[10] Liu D S, Chao Y C. Effects of dopant, temperature, and strain rate on the mechanical properties of micrometer gold-bonding wire[J]. J Electron Mater, 2003, 32(3): 159-165.

[11] Liu D S, Chao Y C, Wang C H. Study of wire bonding looping formation in the electronic packaging process using the threedimensional finite element method[J]. Finite Elements in Analysis and Design, 2004, 40(3): 263-286.

[12] Lo Y L, Ho T L, Chen J L, et al. Linkagespring model in analyzing wirebonding loops[J]. IEEE Trans Compon Packag Technol, 2001, 24(3): 450-456.

[13] Lo Y L, Chen T C, Ho T L. Design in triangle-profiles and T-profiles of a wirebond using a linkage-spring model[J]. IEEE Trans Compon Packag Technol, 2001, 24(3): 457-467.

[14] Lo Y L, Tsao C C. Wirebond profiles characterized by a modified linkage-spring model which includes a looping speed factor[J]. Microelectron Rel, 2002, 42(2): 285-291.

[15] WANG Fuliang, CHEN Yun, HAN Lei. Experiment study of dynamic looping process for thermosonic wire bonding[J]. Microelectron Rel, 2012, 52(6): 1105-1111.

[16] WANG Fuliang, CHEN Yun, HAN Lei. Modeling and experimental study of the kink formation process in wire bonding[J]. IEEE Trans Semicond Manuf, 2012, 27(1): 51-59.

[17] WANG Fuliang, CHEN Yun, HAN Lei. Effect of capillary trace on dynamic loop profile evolution in thermosonic wire bonding[J]. IEEE Trans Compon Packag Manuf Technol. 2012, 2(9): 1550-1557.

(编辑 杨幼平)

收稿日期:2014-11-22;修回日期:2015-02-19

基金项目(Foundation item):中央高校基本科研业务费专项资金资助项目(2013zzts195);湖湘青年科技创新创业平台(2013年);中南大学教师研究基金资助项目(2013JSJJ012);高性能复杂制造国家重点实验室自主研究课题(ZZYJKT2013-01A) Project(2013zzts195) supported by the Fundamental Research Funds for the Central Universities; Project(2013) supported by Hunan Youth Science and Technology Innovation Platform; Project(2013JSJJ012) supported by the Research Found for Faculty of Central South University; Project(ZZYJKT2013-01A) supported by the Self-Topic Fund of State Key Laboratory of High Performance Complex Manufacturing)

通信作者:王福亮,教授,从事微电子封装技术与装备研究;E-mail: wangfuliang@csu.edu.cn

摘要:为探究引线形成机理,建立可变杆元数连杆-弹簧模型,在该模型中,金线表示成刚性连杆和扭转弹簧依次相连而成,用扭转弹簧的扭转变形来描述金线的弹塑性变形。该模型可动态增减连杆-弹簧数,从而可实现引线成形过程引线长度不断变化的上升阶段的仿真,模型中力矩平衡方程数随连杆-弹簧数变化而动态增减,通过求解模型中的非线性方程组,可得到劈刀在不同位置时的弧线形状。基于该模型分析复杂弧线动态成形过程,模型仿真结果发现反向运动形成折点并影响折点的位置和形状,上升阶段的弧线形状很大程度决定最终弧线形状。通过对比,仿真弧线与实验弧线吻合很好,这表明考虑劈刀上升阶段的可变杆元数连杆-弹簧模型能获得可靠的仿真结果。