DOI:10.19476/j.ysxb.1004.0609.2018.07.10

闸片摩擦块形状对制动盘温度及摩擦性能的影响

杨俊英1,高 飞1,孙 野2,韩晓明1

(1. 大连交通大学 连续挤压教育部工程研究中心,大连 116028;

2. 太原铁路局,太原 030013)

摘 要:

摩擦副形式是影响摩擦制动性能的重要因素之一。针对等面积的圆形、三角形和六边形摩擦块与制动盘构成的3种摩擦副,通过缩比惯性制动试验台,测试制动压力为0.5~1.1 MPa,制动速度50~250 km/h条件下,摩擦块形状对摩擦因数和制动盘表面温度场的影响。结果表明:闸片摩擦块的几何形状对摩擦因数的影响程度与制动工况有关,在较低的制动速度条件下,摩擦因数对摩擦块形状的变化较为敏感,三角形摩擦副由于处于低温区的面积比例高而使其摩擦因数高于另两种摩擦副的。3种摩擦副的温度演化规律与摩擦区实际接触弧的分布有关。在制动初期,受到制动盘摩擦历史的影响,盘面的不均匀磨损使实际接触弧位于摩擦区两侧,导致两侧率先形成狭窄的环带状高温区,随着制动过程的进行,实际接触弧分布与理论接触弧分布一致,两窄带状高温区向摩擦区域中部移动并合并成一个环形高温区,摩擦块形状及位置造成热流输入的差别对温度分布影响不明显。

关键词:

文章编号:1004-0609(2018)-07-1351-10 中图分类号:U260 文献标志码:A

高速列车的基础制动是通过制动盘与闸片构成的摩擦副将动能转化为热能。在制动过程中,摩擦副受到高热负荷和交变应力共同作用,尤其在列车运行速度高于200 km/h的紧急制动工况下,制动盘易产生极高的热应力,从而导致热裂纹,影响制动盘的使用寿命,威胁到行车安全[1-2]。因此,探讨列车各制动工况下摩擦副的温度变化规律,对于改善列车安全运行是有意义的。

近年来,国内外学者关于列车制动工况条件下摩擦副温度的研究,主要涉及到材料性能[3-5]、制动工况[6-10]、通风对流换热条件[11-12]、摩擦副形式[13]等方面,其中摩擦副形式是影响制动盘寿命的重要因素之一。摩擦副形式通常是由摩擦块的几何形状和排布决定的,摩擦块的形状和位置不同,会导致制动盘径向各点的摩擦弧长有差异,并且摩擦位置不同,其相应的摩擦线速度也不同,从而反映到摩擦温度分布及制动力的变化,影响着摩擦副的制动性能。PANIER等[14]试验比较了包角为66°和44°两种扇形闸片的制动过程,发现44°包角闸片的制动盘上出现了9个宏观热斑,而66°包角闸片的制动盘只出现了6个宏观热斑。这表明摩擦块形状影响到温度分布形态。DEGALLAIX等[15]利用1:1试验台,比较多个圆形摩擦块4种排布形式的制动过程,试验发现4种情况的最高温度最大相差了200 ℃,说明闸片排布的不同影响到温度演化及最高温度。考虑到摩擦弧长分布的作用,孙超等[16]提出径向和周向结构因子,借助数值模拟手段,揭示不同摩擦块形状和排布下,由于摩擦弧长分布的差异造成的盘面温度场的变化。高飞等[17]通过数值分析发现,摩擦块形状对制动盘面温度的影响程度在制动初期最为明显,并分析不同制动速度和压力下,在制动初期阶段摩擦块形状对制动盘温度场的影响。这些研究证实了摩擦块形状及排布对温度的影响。然而,这些工作主要是考虑了摩擦接触面为均匀理想接触状态的条件下,而实际中由于制动盘多次制动造成的磨损很难达到摩擦副间的理想接触,以理想接触状态模拟计算得到的温度结果与实际试验会有所不同,因此,从试验测试的角度去认识摩擦块形状与摩擦温度和制动性能间的相互关系是非常有必要的。

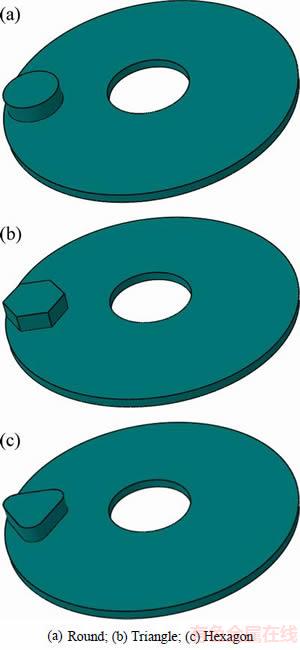

本文作者针对等面积的圆形、三角形和六边形摩擦块(见图1),通过试验测试的方法,研究这3种摩擦副在不同制动工况下摩擦因数及盘面温度的演化规律,对比分析摩擦块形状对摩擦因数和制动盘面温度场的影响,为设计高性能制动摩擦副提供借鉴。

1 实验

摩擦块材料为铜基粉末冶金材料,其主要成份为铜、石墨、铁和二氧化硅等。摩擦块的几何形状分别为圆形、三角形和六边形,面积均为2973 mm2,厚度20 mm。制动盘材料为4Cr5MoSiV1,盘外径为320 mm,厚度20 mm,摩擦半径125 mm。构成的摩擦副如图1所示,制动盘作逆时针旋转运动。

图1 3种摩擦副示意图

Fig. 1 Schematic diagrams of three kinds of friction pairs

试验设备为TM-I型轨道列车缩比试验台,制动惯量为46 kg·m2。针对3种摩擦副,分别进行制动压力0.5 MPa、0.75 MPa和1.1 MPa,制动速度50 km/h、100 km/h、200 km/h和250 km/h下的制动试验,每次试验前保证制动盘充分冷却,当制动盘温度低于60 ℃时,再进行下一次摩擦试验。采用FlukeTi45型红外热像仪记录制动盘表面温度,红外热像仪发射率设置为0.56。

2 结果与讨论

2.1 摩擦块形状与摩擦因数的关系

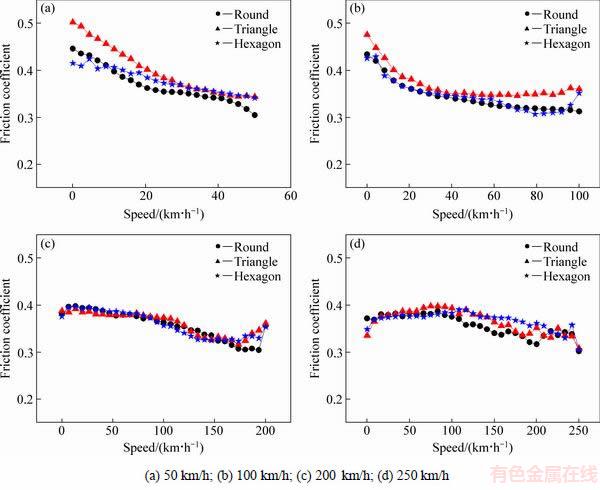

图2所示为制动压力1.1 MPa,3种摩擦副的摩擦因数随制动速度的变化情况。可见,制动速度不同,摩擦因数的波动程度是有区别的。由图2(a)可见,制动速度为50 km/h时,随着制动的进行,摩擦因数随制动速度的降低而增大。制动速度为100 km/h时,速度在100~20 km/h区间,摩擦因数相对平稳,波动较小,当制动速度下降到20 km/h以下时,摩擦因数由0.35增大到超过0.45,如图2(b)所示。制动速度为200 km/h时,随速度的降低,摩擦因数变化程度减弱,处于0.3~0.4范围内,3种摩擦副的摩擦因数表现出较好的一致性(见图2(c))。从图2(d)可见,制动速度为250 km/h时,摩擦因数波动程度不明显,基本稳定在0.36左右。可见,随制动速度的增加,摩擦因数在制动过程中的变化程度是降低的,这对于提高列车制动性能的稳定性是有利的。对比3种摩擦副可见,摩擦块形状的变化对摩擦因数的影响不太明显,相对而言,三角形摩擦副在低制动速度条件下,摩擦因数略大,六边形和圆形摩擦副的摩擦因数较为相近。

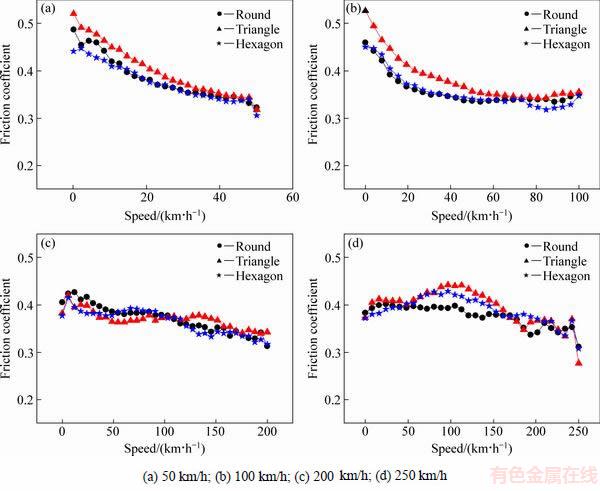

图3所示为制动压力0.75 MPa时3种摩擦副的摩擦因数随制动速度的变化情况。由图3(a)可见,制动速度为50 km/h时,三角形摩擦副的摩擦因数最大,最大瞬时摩擦因数在0.52左右,3种摩擦副的摩擦因数均随着速度的降低而线性增大。制动速度为100 km/h时,三角形摩擦副的摩擦因数依然最大,最大瞬时摩擦因数在0.53左右,随着速度的降低,摩擦因数以类似对数曲线形状增大,如图3(b)所示。从图3(c)可见,制动速度为200 km/h时,3种摩擦副的摩擦因数一致性较好。相对图2(d)的情况,图3(d)所示的250 km/h高速制动时摩擦因数的波动程度增加。对比3种摩擦副,在低制动速度条件下,三角形摩擦副的摩擦因数在制动过程中变化程度相对较大,摩擦因数偏高。

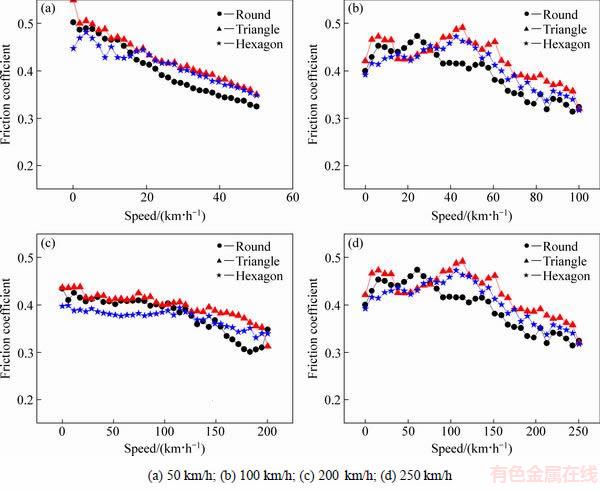

图4所示为制动压力0.5 MPa时3种摩擦副的摩擦因数随制动速度的变化情况。可见,与图2和图3所示的其他制动压力情况相比,较低的制动压力时,摩擦因数总体上有所增加。通过图4所示的4种制动速度下的制动过程可以看出,3种摩擦副的摩擦因数均随速度的降低而增大;在高制动速度时,摩擦因数的波动程度增加,如图4(d)所示,其波动程度大于较高制动压力情况(见图3(d))。3种摩擦副的摩擦因数对比而言,三角形摩擦副的摩擦因数略高,波动程度也略大于其他两种。

图2 3种摩擦副的摩擦因数随制动速度变化情况(1.1 MPa)

Fig. 2 Friction coefficients of three kinds of friction pairs with braking speed change (1.1 MPa)

图3 3种摩擦副的摩擦因数随制动速度变化情况(0.75 MPa)

Fig. 3 Friction coefficients of three kinds of friction pairs with braking speed change (0.75 MPa)

图4 3种摩擦副的摩擦因数随制动速度变化情况(0.5 MPa)

Fig. 4 Friction coefficients of three kinds of friction pairs with braking speed change (0.5 MPa)

图2~4的结果表明,3种摩擦副的摩擦因数随制动过程的进行而增大。摩擦因数的这种变化特点主要由摩擦表面状态决定的。在50 km/h、100 km/h低速下制动时,摩擦表面易产生犁沟,随着制动的进行,犁沟附近材料剥落,形成颗粒状第三体,使摩擦面变粗糙,从而起到提高摩擦因数的作用。在200 km/h和250 km/h高速下制动时,情况变得复杂,一方面温度升高,闸片表面颗粒状第三体压实并高温焊合在一起,形成较光滑的压实第三体,受高温的影响产生氧化膜,具有润滑作用,从而降低了制动过程中的摩擦因数;另一方面制动压力增大时,高压力会扩大摩擦副的实际接触面积,使摩擦因数的波动幅度变小;而制动压力减小时由于机械震动增加,接触不稳定,摩擦因数的波动幅度增大。

通过图2~4也可以看出,摩擦块的形状对制动过程中的摩擦因数是有影响的。这种影响程度与摩擦工况有关,在较低的制动速度条件下,摩擦因数对摩擦块形状的变化较为敏感。相对于其他两种形状,三角形摩擦副在制动过程中表现出的摩擦因数变化最大,从几何形状上看,三角形摩擦块与六边形和圆形摩擦块相比,其对称性最差,导致其摩擦弧长波动程度最大,因此,对摩擦因数的影响最大。另一方面,在制动过程中,制动盘摩擦区域各点与摩擦块为周期性接触,导致摩擦块接触区入口处温度较低,经历摩擦后,接触区的出口处温度较高[18]。试验中,制动盘作逆时针旋转,从图1可见,三种形状摩擦块相比,三角形摩擦块在接触区入口处的面积比例最大,这就意味着三角形摩擦块的温度较低的区域较大,而温度作为影响摩擦因数的重要因素,偏低的温度时表现为较高的摩擦因数,这种因素可能是导致三角形摩擦副的摩擦因数略高于其他两种的原因。当在较高的制动速度和较低的制动压力条件下,由于制动过程的震动情况增加,摩擦力的波动程度大,可能使摩擦块形状的变化对摩擦因数的影响难于表现出来。

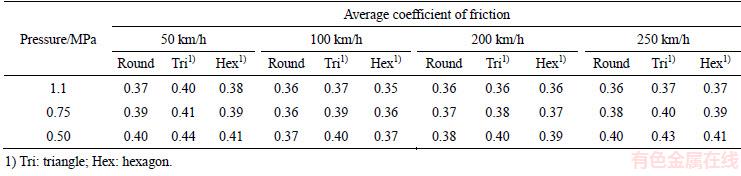

各工况下试验测得的平均摩擦因数如表1所列。从表1中可以看出,3种摩擦副的平均摩擦因数有所不同,其中三角形摩擦副的平均摩擦因数高于另两种,这种差别随制动压力的减小而增加。这可能是由于制动压力低时,摩擦功小,从摩擦块接触区入口到出口经历的时间变长,摩擦块入口与出口间的温度偏差增大,3种摩擦副对比而言,三角形摩擦块与制动盘的相互位置关系决定了它的摩擦距离最长,因此,三角形摩擦块的温度偏差程度大于其他两种的,而温度的偏差程度反映到摩擦因数上,也就是说,制动压力的降低对三角形摩擦副的摩擦因数影响更明显。同时,从平均摩擦因数也可以看出,3种摩擦副平均摩擦因数最大偏差为0.04,因此,通过摩擦副的表面形貌差别难以区分出摩擦块形状带来的影响。这表明,在设计制动摩擦块结构时,当摩擦副应用到低压工况时,优化摩擦块形状对改善制动性能的效果更明显。

2.2 制动盘表面温度场演变规律

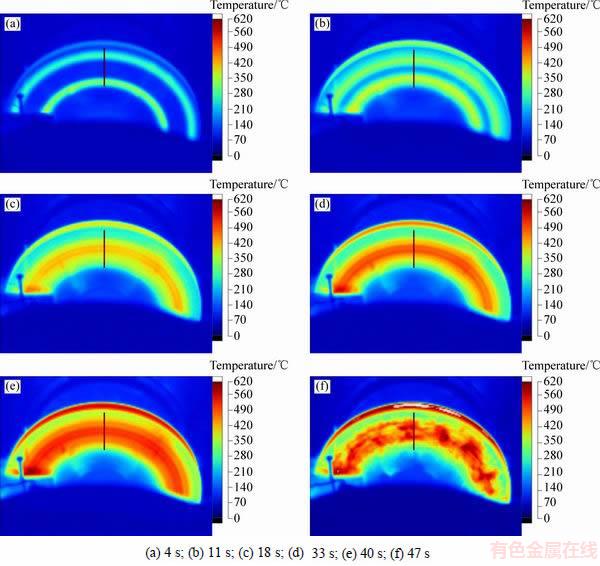

图5所示为制动速度250 km/h、制动压力1.1 MPa条件下,圆形摩擦副制动盘表面温度场随时间演变情况。图5(a)~(f)的制动时刻分别为4 s、11 s、18 s、33 s、40 s和47 s。可见,在整个制动过程中,盘面温度经历了明显的升温过程。制动4 s时,在摩擦区两侧率先接触形成两个狭窄的环形带状高温区,最高温度为319 ℃。制动11 s时,两带状高温区逐渐宽化,并向摩擦区中部移动。当制动到18 s,始于两侧的高温区在摩擦区中部汇合,发展成一个环状高温区,同时温度明显升高。在制动33 s时,达到整个制动过程的最高温度521 ℃,中部高温区处于显著扩展阶段。33 s后,高温区的温度变化不明显,其他区域的温度有所升高。

表1 3种摩擦副的平均摩擦因数

Table 1 Average friction coefficient of three friction pair

图5 圆形摩擦副制动盘表面温度场随时间演变情况(250 km/h,1.1 MPa)

Fig. 5 Surface temperature field evolution of round friction pairs with time (250 km/h, 1.1 MPa)

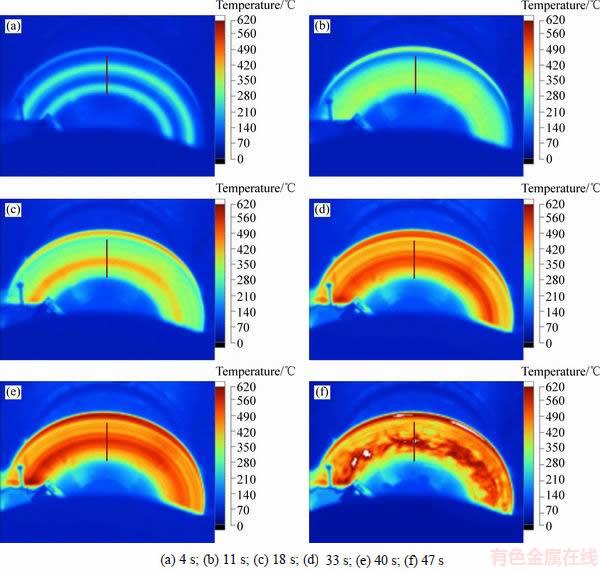

图6所示为制动速度250 km/h、制动压力1.1 MPa条件下三角形摩擦副制动盘表面温度场演变情况。图6(a)~(f)的制动时刻分别为4 s、11 s、18 s、33 s、40 s和47 s。从温度场演变上看,制动4 s时,在摩擦区域两侧形成两个狭窄的环形带状高温区,最高温度为278 ℃。制动11 s 时,两个高温区汇合。制动18 s后,中部高温区温度明显升高,并向两侧扩展;制动到33s时,最高温度位置向盘外径方向偏移,温度达到528 ℃。在制动40 s时,温度达到制动过程的最高值550 ℃。可见,三角形摩擦副盘面温度变化规律与圆形摩擦副类似,但最高温度相差了29 ℃。

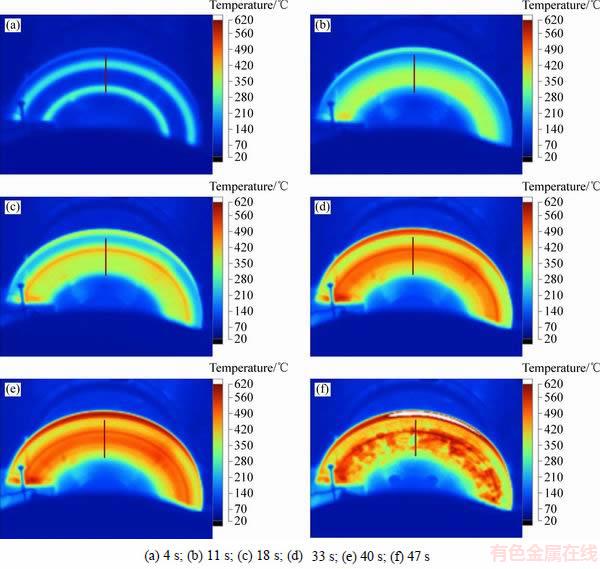

图7所示为制动速度250 km/h、制动压力1.1 MPa条件下六边形摩擦副制动盘表面温度场随时间演变情况。图7(a)~(f)的制动时刻分别为4 s、11 s、18 s、33 s、40 s和47 s。可见,六边形摩擦副盘面温度场变化情况与前两种摩擦副基本相同,同样经历了由制动初期的两侧高温分布到中部单峰分布形态的变化过程,制动4 s时,最高温度为293 ℃;制动进行到33 s时,达到整个制动过程的最高温度517 ℃。

图6 三角形摩擦副制动盘表面温度场随时间演变情况(250 km/h,1.1 MPa)

Fig. 6 Surface temperature field evolution of triangular friction pairs with time (250 km/h, 1.1 MPa)

图7 六边形摩擦副制动盘表面温度场随时间演变情况(250 km/h,1.1 MPa)

Fig. 7 Surface temperature field evolution of hexagonal friction pairs with time (250 km/h, 1.1 MPa)

比较3种摩擦副的盘面温度分布情况可知(见图5~7),尽管摩擦块的几何形状有所不同,但对盘面温度分布的影响并不非常明显,其盘面温度均经历了由两侧狭窄的环带状高温区发展成一个环形高温区的过程。同时,从图2和表1也可看出,在制动速度250 km/h、制动压力1.1 MPa时,3种摩擦副的瞬时摩擦因数以及平均摩擦因数的差别都较小,这与温度的变化是一致的。

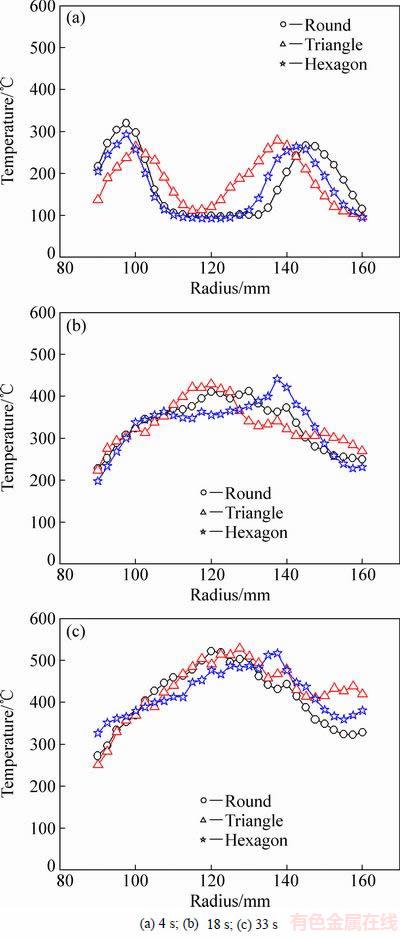

通过图5~7的分析可见,制动过程中盘面各点温度的演化并不是一种等速变化状态,可根据温度的变化特点将制动过程划分为制动前期、中期和后期三个阶段。图8所示为3种摩擦副在3个阶段的盘表面径向温度曲线。从图8(a)可见,在制动初期,3种摩擦副都在盘半径95 mm和145 mm左右形成两个高温波峰,盘中部区域的温度最低。在制动中期,沿盘径向3种摩擦副均表现为单峰分布,峰值温度的位置有所差别,圆形和三角形摩擦副峰值温度位置在盘半径120 mm左右,六边形摩擦副在偏外径区域,盘半径140 mm左右,如图8(b)所示。由图8(c)可见,制动后期,3种摩擦副依然为单峰分布,圆形摩擦副和六边形摩擦副的峰值温度位置基本未变,三角形摩擦副峰值温度位置向盘外径方向偏移,移动到盘半径130 mm左右。这表明摩擦块几何形状的有限变化,在一定程度上改变了盘面的径向温度分布。

图8 不同制动时刻3种摩擦副盘表面径向温度曲线(250 km/h,1.1 MPa)

Fig. 8 Radial temperature curves of three kinds of friction pairs at different braking time (250 km/h, 1.1 MPa)

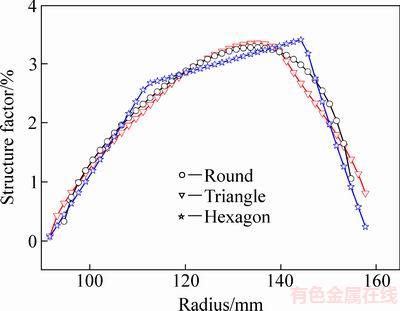

理论上,摩擦表面任何一点的温度取决于这点的摩擦功或摩擦功率,对制动盘来讲,由于各点的摩擦功或功率与这点摩擦块相对应的摩擦弧长有关,摩擦弧长大则对应的摩擦距离长,盘半径位置不同,线速度也不同,引起沿盘径向热流输入的不同,将任一摩擦半径上单位时间内所产生的能量占总能量的百分比定义为结构因子,表征摩擦块在盘径向上对制动盘温度的影响程度[16]。图9所示为3种摩擦副的结构因子沿盘半径的分布情况。可见,从这种理想接触状态下热流输入沿径向的分布情况看,在摩擦区中部偏外径处的热流输入最大,然而,通过归纳制动过程盘面温度的变化过程,可以发现,无论哪种摩擦副,在制动早期,温度总是优先在盘的两侧形成两个温度峰,如图8(a)所示,并没有出现如结构因子展现的单峰形态。这种不一致可能与盘面的磨损和热膨胀有关,使得实际接触弧与理论接触弧有差别。在摩擦块与新盘盘面摩擦时,温度与图9所示的结构因子的分布相似,形成了中心单峰形态,随着摩擦的进行,这种分布导致盘面摩擦区域两侧的磨损小,中间磨损大,也就是说,任何一个制动盘,在经历多次摩擦制动后,盘面摩擦区域会形成中间低两侧高的几何形态,因此,在制动初期,首先出现两侧优先接触,形成双峰形的温度分布形态,随着制动的进行,盘面温度升高,中部散热差,热膨胀大于两侧,改善了中部的接触状态,导致盘面接触相对均匀,实际接触弧分布与理论接触弧分布一致,温度分布形态(见图8(b))与图9所示结构因子的分布是相似的,反映了摩擦块形状导致的热流输入差别,体现了峰值温度位置的不同,到制动后期(见图8(c)),热传导的作用加强,而制动速度降低,热流输入所起的作用削弱,使得中部摩擦区的温度整体升高,最终形成中心单峰形态。

这说明,在制动初期,摩擦块几何形状和位置对盘面的接触弧长分布及热流输入的影响,小于盘面磨损和热膨胀的作用,就难于反映出温度的相应变化。在制动中期,随着接触状态的改善,摩擦块几何形状的影响显现,温度分布形态与热流输入的变化规律一致性较好,制动后期,热传导起主导作用,形成了较稳定的单峰温度分布。

图9 3种摩擦副的结构因子

Fig. 9 Structure factor of three kinds of friction pairs

3 结论

1) 闸片摩擦块的几何形状对摩擦因数的影响程度与制动工况有关,在较低的制动速度条件下,摩擦因数对摩擦块形状的变化较为敏感,三角形摩擦副由于处于低温区的面积比例高而使摩擦因数高于另两种摩擦副。在较高的制动速度和较低的制动压力条件下,可能由于制动过程的机械震动情况增加,使摩擦力矩波动程度增加,导致摩擦块形状变化对摩擦因数的影响不大。

2) 3种摩擦副的温度演化规律与摩擦区实际接触弧的分布有关。在制动初期,受到制动盘摩擦历史的影响,盘面的不均匀磨损使实际接触弧位于摩擦区两侧,导致两侧率先形成狭窄的环带状高温区,随着制动过程的进行,实际接触弧分布与理论接触弧分布一致,两窄带状高温区向摩擦区域中部移动并合并成一个环形高温区,摩擦块形状及位置造成热流输入的差别对温度分布影响不明显。

REFERENCES

[1] DUFRENOY P, WEICHERT D. A thermomechanical model for the analysis of disc brake fracture mechanisms[J]. Journal of Thermal Stresses, 2003, 26(8): 815-828.

[2] YANG Z Y, HAN J M, LI W J, PAN L K, SHI X L. Analyzing the mechanisms of fatigue crack initiation and propagation in CRH EMU brake discs[J]. Engineering Failure Analysis, 2013, 34: 121-128.

[3] 刘金朝, 卜华娜, 刘敬辉, 钱立新, 王成国. 整体制动盘热应力有限元仿真分析[J]. 中国铁道科学, 2007, 28(2): 80-84.

LIU Jin-zhao, BU Hua-na, LIU Jing-hui, QIAN Li-xin, WANG Cheng-guo. Simulation analysis on thermal stress of global braking disc by finite element method[J]. China Railway Science, 2007, 28(2): 80-84.

[4] 陈德玲, 张建武, 周 平. 高速轮轨列车制动盘热应力有限元研究[J]. 铁道学报, 2006, 28(2): 39-43.

CHEN De-ling, ZHANG Jian-wu, ZHOU Ping. FEM thermal stress analysis of high-speed locomotive braking discs[J]. Journal of the China Railway Society, 2006, 28(2): 39-43.

[5] 夏毅敏, 薛 静, 姚萍屏, 暨智勇. 高速动车组制动盘瞬态温度与应力场计算[J]. 中南大学学报(自然科学版), 2010, 41(4): 1335-1337.

XIA Yi-min, XUE Jing, YAO Ping-ping, JI Zhi-yong. Transient calculation of temperature field and stress field for high-speed electric multiple units brake disc[J]. Journal of Central South University (Science and Technology), 2010, 41(4): 1335-1337.

[6] 符 蓉, 宋宝韫, 高 飞, 运新兵. 摩擦制动条件对列车制动闸片材料摩擦性能的影响[J]. 中国有色金属学报, 2008, 18(7): 1223-1230.

FU Rong, SONG Bao-yun, GAO Fei, YUN Xin-bing. Effect of conditions on friction properties of braking materials used for trains[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(7): 1223-1230.

[7] 朱旭光, 孙乐民, 陈 跃, 张永振. 制动条件对Cu基闸片材料摩擦磨损性能的影响[J]. 河南科技大学学报(自然科学版), 2015, 36(4): 1-4.

ZHU Xu-guang, SUN Le-min, CHEN Yue, ZHANG Yong-zhen. Effect of braking conditions on tribological performance of Cu-based powder metallurgy brake pads[J]. Journal of Henan University of Science and Technology(Natural Science), 2015, 36(4): 1-4.

[8] 李继山, 焦标强, 顾磊磊, 曹宏发. 高速动车组制动摩擦副的仿真分析[J]. 铁道机车车辆, 2011, 31(5): 93-96.

LI Ji-shan, JIAO Biao-qiang, GU Lei-lei, CAO Hong-fa. Simulation analysis on of brake friction pair of EMU[J]. Railway Locomotive & Car, 2011, 31(5): 93-96.

[9] 郭 静, 王忠民, 姚晓莎. 高速列车制动盘温度场的建模及分析[J]. 应用力学学报, 2016, 33(3): 407-413.

GUO Jing, WANG Zhong-min, YAO Xiao-sha. Modeling and analysis of temperature field of high speed train brake disc[J]. Chinese Journal of Applied Mechanics, 2016, 33(3): 407-413.

[10] 周海滨, 姚萍屏, 肖叶龙, 张忠义, 陈凌寒, 贡太敏, 赵林, 左晓婷. SiC颗粒强化铜基粉末冶金摩擦材料的表面形貌特征及磨损机理[J]. 中国有色金属学报, 2014, 24(9): 2272-2279.

ZHOU Hai-bin, YAO Ping-ping, XIAO Ye-long, ZHANG Zhong-yi, CHEN Ling-han, GONG Tai-min, ZHAO Lin, ZUO Xiao-ting. Topographical characteristics and wear mechanism of copper-based powder metallurgy friction materials reinforced by SiC particle[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(9): 2272-2279.

[11] JIANG L, JIANG Y L, YU L, SU N, DING Y D. Thermal analysis for brake disks of SiC/6061 Al alloy co-continuous composite for CRH3 during emergency braking considering airflow cooling[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(11): 2783-2791.

[12] LUO Z, ZUO J. Conjugate heat transfer study on a ventilated disc of high-speed trains during braking[J]. Journal of Mechanical Science and Technology, 2014, 28(5): 1887-1897.

[13] 王 皓, 高 飞, 农万华, 符 蓉. 闸片结构对制动盘温度场及热应力场的影响[J]. 铁道机车车辆, 2010, 30(4): 29-32.

WANG Hao, GAO Fei, NONG Wan-hua, FU Rong. Effect of pad structure on temperature field and thermal stress field of brake disc[J]. Railway Locomotive & Car, 2010, 30(4): 29-32.

[14] PANIER S, DUFRENOY P, WEICHERT D. An experimental investigation of hot spots in railway disc brakes[J]. Wear, 2004, 256(7/8): 764-773.

[15] DEGALLAIX G,  P, WONG J, BUMBIELER F. Failure mechanisms of TGV brake discs[J]. Key Engineering Materials, 2007, 345/346: 697-700.

P, WONG J, BUMBIELER F. Failure mechanisms of TGV brake discs[J]. Key Engineering Materials, 2007, 345/346: 697-700.

[16] 孙 超, 高 飞, 符 蓉, 农万华. 制动闸片结构特征的表征方法研究[J]. 铁道机车车辆, 2012, 32(4): 49-54.

SUN Chao, GAO Fei, FU Rong, NONG Wan-hua. Research of structure characterization method of brake pad[J]. Railway Locomotive & Car, 2012, 32(4): 49-54.

[17] 高 飞, 孙 野, 杨俊英, 符 蓉. 摩擦副结构与制动盘温度关系的试验与模拟研究[J]. 机械工程学报, 2015, 51(9): 182-188.

GAO Fei, SUN Ye, YANG Jun-ying, FU Rong. Experimental and simulation research on relationships of the pattern of a friction pair and temperature[J]. Journal of Mechanical Engineering, 2015, 51(19): 181-188.

[18] 黄健萌, 高诚辉, 林谢昭, 唐旭晟. 盘式制动器摩擦界面接触压力分布研究[J]. 固体力学学报, 2007, 28(3): 297-302.

HUANG Jian-meng, GAO Cheng-hui, LIN Xie-zhao. TANG Xu-sheng. Study on the contact pressure distribution of a disc brake[J]. Acta Mechanica Solida Sinica, 2007, 28(3): 297-302.

Influence of geometry of brake pad on disc temperature and friction performance

YANG Jun-ying1, GAO Fei1, SUN Ye2, HAN Xiao-ming1

(1. Engineering Research Center of Continuous Extrusion, Ministry of Education, Dalian Jiaotong University, Dalian 116028, China;

2. Taiyuan Railway Administration, Taiyuan 030013, China)

Abstract: The pattern of a friction pair is one of the important factors that affect the friction braking performance. For three different kinds of friction pairs formed with round, triangle and hexagon pad, the braking experiments were conducted on an inertia test bench under the conditions of 0.5-1.1 MPa braking pressure and 50-250 km/h initial speeds. The effects of friction pair on the friction coefficient and disc surface temperature were investigated. The results show that the effect of the brake pad geometry on the friction coefficient is related to the braking conditions. At lower braking speed, the friction coefficient is sensitive to the pad geometry. The friction coefficient of the triangle friction pair is higher than that of the other two friction pairs due to the higher proportion of the area in the lower temperature region. The temperature evolution of three kinds of friction pairs is related to the distribution of the actual contact arc in the friction region. In the initial stage of braking, due to the influence of the friction history of the brake disk, the uneven wear of the disk causes the actual contact arc on both sides of the friction region. The narrow band high temperature areas have firstly formed on both sides. With the braking process, the actual contact arc distribution is consistent with the theoretical contact arc distribution. The narrow band high temperature areas move towards the middle of friction area, and merge into an annular high temperature area. The shape and position of the pad lead to the difference of heat flow input, which has no obvious influence on the temperature distribution.

Key words: braking; friction coefficient; temperature field; friction pair

Foundation item: Project(2016YFB0301403) supported by the National Key Research and Development Program of China; Project(JDL2016022) supported by the Liaoning Provincial Education Department, China

Received date: 2017-04-12; Accepted date: 2018-03-02

Corresponding author: YANG Jun-ying; Tel: +86-411-84109397; E-mail: yangjy@djtu.edu.cn

(编辑 王 超)

基金项目:国家重点研发计划项目(2016YFB0301403);辽宁省教育厅项目(JDL2016022)

收稿日期:2017-04-12;修订日期:2018-03-02

通信作者:杨俊英,副教授,博士;电话:0411-84109397;E-mail:yangjy@djtu.edu.cn

摘 要:摩擦副形式是影响摩擦制动性能的重要因素之一。针对等面积的圆形、三角形和六边形摩擦块与制动盘构成的3种摩擦副,通过缩比惯性制动试验台,测试制动压力为0.5~1.1 MPa,制动速度50~250 km/h条件下,摩擦块形状对摩擦因数和制动盘表面温度场的影响。结果表明:闸片摩擦块的几何形状对摩擦因数的影响程度与制动工况有关,在较低的制动速度条件下,摩擦因数对摩擦块形状的变化较为敏感,三角形摩擦副由于处于低温区的面积比例高而使其摩擦因数高于另两种摩擦副的。3种摩擦副的温度演化规律与摩擦区实际接触弧的分布有关。在制动初期,受到制动盘摩擦历史的影响,盘面的不均匀磨损使实际接触弧位于摩擦区两侧,导致两侧率先形成狭窄的环带状高温区,随着制动过程的进行,实际接触弧分布与理论接触弧分布一致,两窄带状高温区向摩擦区域中部移动并合并成一个环形高温区,摩擦块形状及位置造成热流输入的差别对温度分布影响不明显。

[3] 刘金朝, 卜华娜, 刘敬辉, 钱立新, 王成国. 整体制动盘热应力有限元仿真分析[J]. 中国铁道科学, 2007, 28(2): 80-84.

[4] 陈德玲, 张建武, 周 平. 高速轮轨列车制动盘热应力有限元研究[J]. 铁道学报, 2006, 28(2): 39-43.

[5] 夏毅敏, 薛 静, 姚萍屏, 暨智勇. 高速动车组制动盘瞬态温度与应力场计算[J]. 中南大学学报(自然科学版), 2010, 41(4): 1335-1337.

[6] 符 蓉, 宋宝韫, 高 飞, 运新兵. 摩擦制动条件对列车制动闸片材料摩擦性能的影响[J]. 中国有色金属学报, 2008, 18(7): 1223-1230.

[7] 朱旭光, 孙乐民, 陈 跃, 张永振. 制动条件对Cu基闸片材料摩擦磨损性能的影响[J]. 河南科技大学学报(自然科学版), 2015, 36(4): 1-4.

[8] 李继山, 焦标强, 顾磊磊, 曹宏发. 高速动车组制动摩擦副的仿真分析[J]. 铁道机车车辆, 2011, 31(5): 93-96.

[9] 郭 静, 王忠民, 姚晓莎. 高速列车制动盘温度场的建模及分析[J]. 应用力学学报, 2016, 33(3): 407-413.

[13] 王 皓, 高 飞, 农万华, 符 蓉. 闸片结构对制动盘温度场及热应力场的影响[J]. 铁道机车车辆, 2010, 30(4): 29-32.

[16] 孙 超, 高 飞, 符 蓉, 农万华. 制动闸片结构特征的表征方法研究[J]. 铁道机车车辆, 2012, 32(4): 49-54.

[17] 高 飞, 孙 野, 杨俊英, 符 蓉. 摩擦副结构与制动盘温度关系的试验与模拟研究[J]. 机械工程学报, 2015, 51(9): 182-188.

[18] 黄健萌, 高诚辉, 林谢昭, 唐旭晟. 盘式制动器摩擦界面接触压力分布研究[J]. 固体力学学报, 2007, 28(3): 297-302.