文章编号: 1004-0609(2005)05-0727-07

高温预析出对Al-Zn-Mg铝合金组织、

力学性能和应力腐蚀性能的影响

黄兰萍, 陈康华, 李 松, 刘红卫

(中南大学 粉末冶金国家重点实验室, 长沙 410083)

摘 要:

研究了近固溶度高温预析出工艺对抗应力腐蚀性能较差的中强可焊7A52和仿7039合金的组织、 时效硬化和应力腐蚀性能的影响。 显微组织观察、 力学性能分析及应力腐蚀性能测试结果表明: 近固溶度高温预析出处理可使合金在晶界形成不连续的析出相; 在保持合金强度、 塑性的同时, 预析出可提高抗应力腐蚀性能, 但预析出温度过低, 合金强度呈下降趋势; 固溶后于400℃预析出处理在峰值时效状态下可使7A52铝合金强度和抗应力腐蚀性能得到最佳组合, 抗应力腐蚀性能达到三级时效后的效果。

关键词: Al-Zn-Mg合金; 近固溶度预析出; 组织; 力学性能; 应力腐蚀性能 中图分类号: TG249.9

文献标识码: A

Effect of high-temperature pre-precipitation on microstructure, mechanical property and stress corrosion cracking of Al-Zn-Mg aluminum alloy

HUANG Lan-ping, CHEN Kang-hua, LI Song, LIU Hong-wei

(State Key Laboratory of Powder Metallurgy, Central South University,

Changsha 410083, China)

Abstract: The effects of near-solvus high-temperature pre-precipitation on the microstructure, age hardening and stress corrosion cracking of 7A52 and quasi 7039 aluminum alloys were investigated. After analyzed by optical and transmission electron microscope, it is shown that the near-solvus pre-precipitation can be limited to grain boundary and can enhance the discontinuity of grain boundary precipitates in the sequent age. The stress corrosion cracking resistance can be improved with non-deteriorated strength and plasticity via the high-temperature pre-precipitation. The optimum combination of strength and stress corrosion cracking resistance in peak-aging temper can be obtained for 7A52 alloy after pre-precipitation treatment at 400℃. The stress corrosion cracking resistance at peak-aging temper can match the same effect with retrogression and re-aging Treatments by the high-temperature pre-precipitation.

Key words: Al-Zn-Mg aluminum alloy; near-solvus pre-precipitation; microstructure; mechanical property; stress corrosion cracking

与其他铝合金相比, Al-Zn-Mg合金强度高、 焊接性优良, 已被广泛应用于地面车辆、 军用设施、 航空航天器等。 但Al-Zn-Mg合金对应力腐蚀(SCC)敏感, 制约了其应用潜力的进一步发挥[1-5]。

高强可焊耐蚀是Al-Zn-Mg合金发展的方向。 目前, 为提高焊接用Al-Zn-Mg系铝合金的综合性能, 人们从两方面进行了大量研究[6-13]。 一是从合金化角度出发, 调整主元素Zn、 Mg含量及添加对合金抗应力腐蚀性能有益的微量元素; 二是开发新的热处理工艺调控晶界析出相的尺寸和分布的连续性, 提高Zn、 Mg含量高的合金的抗应力腐蚀性能。

美国Alcoa公司的专利T77制度是一种新型热处理工艺制度[14-16], 它包括三阶段时效处理: 首先在较低温度时效若干小时, 使合金接近峰值时效状态, 然后进行高温短时回归处理, 最后再进行一次峰时效处理, 使合金具有最佳的强度、 韧性和抗蚀性的结合。 该制度可使合金晶内析出呈峰时效状态, 晶界析出呈过时效状态, 强度和耐蚀性结合良好, 但该制度在高温的回归时间太短, 难以应用到大尺寸产品中, 工业生产受到一定限制[17]; 其次, 它是针对高强Al-Zn-Mg-Cu合金开发的, 若将其应用于合金化程度较低的Al-Zn-Mg可焊合金中, 会存在回归不彻底和合金强度显著下降的问题。

7A52合金是20世纪80年代研制的中强可焊铝合金, 其成分与性能和美国7039、 前苏联1911相当, 具有较高的比强度、 较好的断裂韧性(KIc)和抗低周疲劳性能。 作为炮架和装甲结构件, 被广泛应用于兵器工业领域。 考虑其应用环境, 在保证强度的同时改善抗应力腐蚀性能是必要的。 本文作者研究了7A52及仿7039铝合金经近固溶度预析出处理, 即在高温近固溶度条件下在晶界产生预析出, 然后改变随后时效中晶界和晶内的析出状态, 以改善合金的综合性能, 尤其是抗应力腐蚀性能。

1 实验

实验用合金为西南铝加工厂生产的7A52板材(厚10mm)和自制仿7039板材(厚6mm), 其化学成分见表1。 自制仿7039板材是在美国7039合金基础上用Zr代Cr, 加入微量Cu。 采用99.99%高纯铝为原料, 合金的熔炼在坩埚炉中进行, 合金元素Mn、 Zr和Cu以中间合金加入, 温度控制在720~760℃, 熔化后加入质量为熔体总量0.2%~0.4%(质量分数)的六氯乙烷(C2Cl6)精炼, 静置10~15min后浇入铁模中, 铸锭均匀化和铣面后经热轧和冷轧后成6mm板材。

板材先在470、 480℃各保温30min, 再逐渐升温到490℃保温2h固溶后, 分别缓慢降温(降温速度为0.5℃/min)至不同温度进行预析出处理后水淬。 之后进行峰值时效(120℃、 24h)或三级时效(120℃、 24h+180℃、 3h+120℃、 24h)。 各试样热处理工艺参数见表2。

表1 实验用7A52和仿7039合金名义成分

Table 1 Nominal chemical composition of 7A52 and quasi 7039 aluminum alloys (mass fraction, %)

表2 7A52和仿7039合金热处理工艺参数及硬度、 拉伸性能

Table 2 Technic parameters and mechanical properties of 7A52 and quasi 7039 alloys

用HRBVU-187.5型布洛维光学硬度计测定洛氏硬度, 取5个位置平均值; 拉伸试验在CSS-44100型电子拉伸机上进行, 取3个拉伸样平均值。

应力腐蚀性能测试采用DCB试样, 实验参照GB12445.1-90《高强度合金双悬臂试样应力腐蚀实验方法》进行。 实验介质为3.5%NaCl水溶液, 溶液温度控制在(35±1)℃。 试样板材按高向切口, 裂纹沿S-L方向扩展(即KISCC最小的方向), 用读数显微镜跟踪测量两表面裂纹扩展长度和相应时间。 在裂纹扩展速率小于或等于10-9m/s时停止试验。 由每个测量相应的应力强度因子KI可计算为

![]()

式中 v为加载位移, mm; E为弹性模量, GPa; h为试样的半高度, mm。 绘出应力腐蚀裂纹扩展速率da/dt-KI曲线。 实验满足B≥2.5(KI/σ0.2)2和 (1-a)≥2.5(KI/σ0.2)2判据条件。

采用光学显微镜观察预析出前后组织, 用JEOL-2010透射电子显微镜观察合金预析出前后晶内和晶界析出相的分布状态, 在X-650型扫描电镜上对拉伸断口进行观察分析。

2 实验结果

2.1 固溶(预析出)组织

由图1可看出, 490℃固溶处理直接淬火的合金组织(图1(a))中晶内晶界干净, 几乎无细小析出颗粒; 降温至400℃预析出时(图1(b)), 析出相主要分布在晶界上, 呈离散分布状况, 晶内几乎没有析出; 在370℃预析出时(图1(c)), 晶内晶界产生大量析出相, 数量明显增多且尺寸较大, 晶界析出相呈不连续分布。 图2所示为合金490℃固溶后以不同速度降温至400℃保温0.5h后的淬火组织。 合金随炉冷至400℃时, 由于降温速度较快, 第二相来不及析出, 因此晶界析出较少, 而以0.5℃/min降温至400℃的试样晶界上有大量析出相粒子而晶内无析出。 由此可见, 降温速度对高温析出有一定影响。

从图3可看出, 7A52合金断口中含有韧窝且呈部分解理特征。 无预析出处理的拉伸断口韧窝很少, 且尺寸较小较浅, 解理特征更明显(图3(a)), 经预析出处理后, 韧窝数量明显增多, 且尺寸较大较深(图3(b)), 表明预析出处理后断裂前经受较明显的塑性变形, 断裂更多来源于晶内。

图1 仿7039合金固溶(预析出)金相组织

Fig.1 Metallurgraphic structures of quasi 7039 aluminum alloys quenched after solution-treated

at 490℃ for 2h(a),490℃ for 2h and 400℃ for 0.5h(b),490℃ for 2h and 370℃ for 0.5h(c)

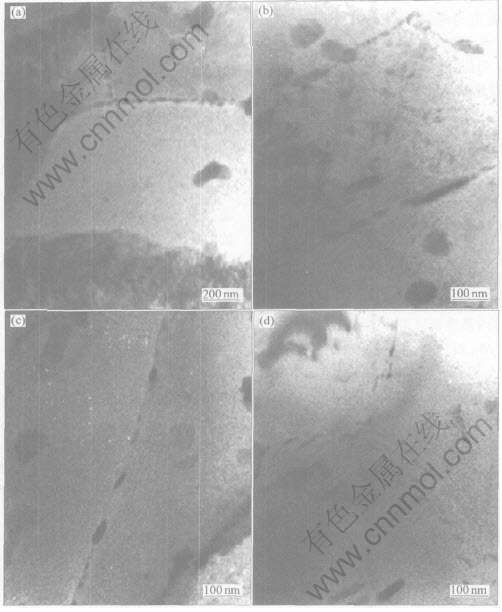

图4所示为7A52合金在峰值时效状态下的TEM显微组织。 对比图4(a)、 (b)、 (c)和(d)可知, 未经预析出处理的时效态组织中晶界析出相呈连续分布, 而经预析出处理的时效态组织中晶界析出相呈明显的离散分布。 图4(c)中晶界上出现粗大的析出相, 在粗析出相周围又有小的析出相出现。

2.2 硬度和拉伸性能

对比表2中数据可知, 7A52合金固溶后在400℃以上预析出处理的样品时效硬度基本相当, 强度也没有降低, 合金的延伸率都有所提高。 而降至400℃以下, 合金时效硬度急剧下降。 要保证合金强度降低不多, 近固溶度预析出温度不能过低。 仿7039合金Mg含量比7A52合金高, 所以在相同条件下仿7039合金强度高于7A52合金的。

图2 仿7039合金490℃固溶2h后不同速度降温至400℃保温0.5h预析出后淬火的金相组织

Fig.2 Metallurgraphic structures of quasi 7039 aluminum alloys quenched after solution-treated at 490℃ for 2h and furnace cooling to 400℃ for 0.5h(a), cooling at 0.5℃/min to 400℃ for 0.5h(b)

图3 有无预析出条件7A52合金峰值时效状态拉伸断口形貌像

Fig.3 Tensile fractorgraphs of 7A52 alloy quenched after solution-treated at 490℃ for 2h and ageing at 120℃ for 24h (a) and quenched after pre-precipitatd at 400℃ for 0.5h and ageing at 120℃ for 24h(b)

2.3 抗应力腐蚀性能

图5(a)所示为不同预析出温度对峰值时效态7A52合金抗应力腐蚀性能的影响。 合金在固溶处理后, 经预析出处理的试样抗应力腐蚀性能得到明显改善。 随着预析出温度的降低, 合金应力腐蚀扩展速率明显下降。 温度越低, 效果越明显。 在低应力强度因子条件下, 预析出温度越低, 试样越不容易形成裂纹扩展。 结合拉伸性能的实验结果, 固溶后高于400℃预析出处理不降低峰值时效态合金强度, 但提高了应力腐蚀抗力。

在三级时效状态下(图5(b)), 试样应力腐蚀开裂性能也显示了相同规律, 经预析出处理的7A52-10抗应力腐蚀性能明显好于无预析出的7A52-9合金的。 预析出处理能明显改善不同时效状态合金的抗应力腐蚀性能。 同时发现, 试样7A52-2(预析出+峰值时效)和其它经预析出处理的峰值时效试样的应力腐蚀扩展速率均低于试样7A52-9(无预析出+三级时效), 即通过调控预析出温度和降温速率, 可以使峰值时效后的抗应力腐蚀性能达到回归再时效处理后的效果。

图4 仿7039合金峰值时效状态的TEM显微组织

Fig.4 TEM bright-field images of quasi 7039-1(a, b), quasi 7039-3 aluminum alloys specimen(c, d) solution-treated and aged as in Table 1

图5 不同温度预析出处理及不同时效状态下7A52合金的应力腐蚀开裂扩展速率与应力强度因子关系曲线

Fig.5 Relationships between stress corrosion crack growth rate and stress intensity factor in dropwise 3.5%NaCl environment for alloys 7A52 with different pre-precipitation and ageing treatment

3 分析与讨论

合金的强度主要由基体析出相的大小、 数量和弥散度决定, 而晶界析出相的尺寸和分布的连续性对合金应力腐蚀性能产生重大影响[9, 12]。

中高强Al-Zn-Mg铝合金的主要强化机制是析出强化, 但析出强化的同时, 应力腐蚀抗力随之降低, 这与时效后晶内晶界析出组织特征差别显著有密切关系。 Al-Zn-Mg铝合金晶内析出相通常为G.P.区、 η′(ZnMg2)、 T′(Al2Mg3Zn3)和η相, 晶界由η、 T相及无析出区(PFZ)组成。 晶内平衡析出相(η相)析出少, 亚稳相(G.P.区、 η′相)析出多且尺寸小而弥散, 析出强化越显著, 合金强度越高; 而晶界析出相(η相)尺寸和间距越大, 应力腐蚀抗力越高[8-12]。 根据阳极溶解理论和氢脆理论[9, 10, 17, 18], 应力腐蚀条件下晶界析出相可作为阳极优先溶解, 晶界析出相间距越大可增加应力腐蚀开裂的阻力, 有效延缓阳极溶解速度; 此外, 氢原子易富集于粗大晶界析出相上, 形成分子氢逸出, 降低晶界氢含量, 从而抑制氢脆, 提高应力腐蚀抗力。

在近固溶度高温预析出处理中, 固溶体过饱和度小, 相应的驱动力也小, 晶内形核析出受限制, 析出主要集中在晶界上, 对基体组织及合金强度影响不大。 在较低温度预析出处理时, 过饱和度即驱动力增大, 此时析出不但在晶界产生, 而且在晶内也大量产生。 调控预析出温度, 可使预析出仅发生在晶界上。

近固溶度预析出处理在晶界优先产生的析出相作为随后时效析出的核心在时效阶段长大, 加速晶界析出过程, 扩大了晶内晶界析出相的大小、 间距和分布状态的差异, 当晶内时效至峰值状态时, 晶界析出相粗化显著且离散度增大, 从而可将优良的抗蚀性能和峰值时效的高强度结合起来。 与晶界析出组织的改进相对应, 表2中所列的力学性能及图5中所示的应力腐蚀实验结果都显示近固溶度预析出处理在保持合金强度的同时可显著提高应力腐蚀抗力, 这也表明近固溶度预析出对应力腐蚀抗力的影响遵从应力腐蚀性能与组织的一般关系。

4 结论

1) 近固溶度高温预析出处理在保持不同时效状态的7A52(仿7039)合金强度、 塑性的同时, 可提高抗应力腐蚀性能; 但预析出温度过低, 合金强度呈下降趋势。

2) 固溶后于400℃预析出处理在峰值时效状态下可使7A52铝合金强度和抗应力腐蚀性能得到最佳组合, 抗应力腐蚀性能达到回归再时效处理后的效果。

3)近固溶度高温预析出处理可形成不连续晶界析出相, 预析出可增加随后时效状态晶界析出相颗粒的尺寸和间距。

REFERENCES

[1]Heinz A, Haszler A, Keidel C. Recent development in aluminum alloys for aerospace applications[J]. Mater Sci Eng A, 2000, A280(1): 102-107.

[2]liao C M. Al-3.7%Zn-2.5%Mg(重量比)合金在3.5%NaCl溶液中焊接前后的SCC性能[J]. 铝加工技术, 1994(4): 43-50.

liao C M. SCC property of Al-3.7%Zn-2.5%Mg(weight percentages)before and after welding in 3.5wt% NaCl solution[J]. Aluminum Fabrication Technology, 1994(4): 43-50.

[3]林肇琦, 孙贵经, 陈长治. 中强Al-Zn-Mg 合金焊接接头应力腐蚀断裂特点的观察[J]. 东北工学院学报, 1980(3): 22-28.

LIN Zhao-qi, SUN Gui-jing, CHEN Chang-zhi. Fractographic observations of stress corrosion fracture characteristics on welded joints in medium strength Al-Zn-Mg alloys[J]. Journal of Northeast Institute of Technology, 1980(3): 22-28.

[4]Liu J, Kulak M. A new paradigm in the design of aluminum alloys for aerospace applications[J]. Materials Science Forum, 2000, 331-337: 127-140.

[5]Speidel M O. The Theory of Stress Corrosin Cracking in Alloys[M]. Brussels: NATO Scientific Affairs Division, 1974. 289-354.

[6]CHEN Kang-hua, HUANG Lan-ping. Strengthening-toughening of 7××× series high strength aluminum alloys by heat treatment[J]. Trans Nonferrous Met Soc China, 2003, 13(3): 484-494.

[7]YIN Zhi-min, JIANG Feng, PAN Qing-lin, et al. Microstructures and mechanical properties of Al-Mg and Al-Zn-Mg based alloys containing minor scandium and zirconium[J]. Trans Nonferrous Met Soc China, 2003, 13(3): 515-520.

[8]Murakami Y. Recent investigations on precipitation phenomena of aluminium alloys[J], Light Metals Technology, 1988, 29(1): 3-17.

[9]Najjar D, Magnin T, Warner T J, Influence of critical surface defects and localized competition between anodic dissolution and hydrogen effects during stress corrosion cracking of a 7050 aluminum alloy[J]. Mater Sci Eng A, 1997, A238(2): 293- 302.

[10]刘继华, 李荻, 郭宝兰. 7×××系列铝合金应力腐蚀开裂的研究[J]. 腐蚀科学与防护技术, 2001, 13(4): 218-222.

LIU Ji-hua, LI Di, GUO Bao-lan. Investigation of stress corrosion cracking of 7××× series aluminum alloys[J]. Corrosion Science and Protection Technology, 2001, 13(4): 218-222.

[11]谷亦杰, 李永霞, 张永刚, 等. 7050合金RRA沉淀析出的TEM研究[J]. 航空材料学报, 2000, 20(4): 1-7.

GU Yi-jie, LI Yong-xia, ZHANG Yong-gang, et al. TEM observation of precipitates in a 7050 alloy after RRA treatment [J]. Journal of Aeronautical Materials, 2000, 20(4): 1-7.

[12]Lendvai J. Precipitation and strengthening in aluminium alloys[J]. Materials Science Forum, 1996, 217-222: 43-56.

[13]Ringer S P, Hono K. Microstructural evolution and age hardening in aluminium alloys: atom probe field-ion microscopy and transmission electron microscopy studies[J]. Materials Characterization, 2000, 44: 101-131.

[14]Brown M H. Three-steep Aging to Obtain High Strength and Corrosion Resistance in Al-Zn-Mg-Cu Alloys[P]. US 4477292, 1984.

[15]Brown M H. Aluminum Alloy Product Having Improved Combinations of Strength and Corrosion Properties and Method for Producing the Same[P]. US 4863528, 1989.

[16]Liu J. Heat Treatment of Precipitation Hardening Alloys[P]. US 5108520, 1992.

[17]Ohnishi T, Ibaraki Y, Ito T. Improvement of fracture toughness in 7475 aluminum alloy by the RRA(retrogression and re-ageing) process[J]. Materials Transactions, JIM, 1989, 30(8): 601-607.

[18]林肇琦. 高强铝合金的显微组织与应力腐蚀开裂问题(2)[J]. 轻金属, 1980, 6: 16-23.

LIN Zhao-qi. The relation between microstructure and stress corrosion cracking of high strength aluminum alloy(2)[J]. Light Metal, 1980, 6: 16-23.

基金项目: 国家自然科学基金资助项目(50471057); 国家武器装备预先研究资助项目(41312020205)

收稿日期: 2004-09-08; 修订日期: 2005-01-19

作者简介: 黄兰萍(1973-), 女, 讲师, 博士研究生.

通讯作者: 黄兰萍; 电话: 0731-8830714; E-mail: christie@mail.csu.edu.cn

[2]liao C M. Al-3.7%Zn-2.5%Mg(重量比)合金在3.5%NaCl溶液中焊接前后的SCC性能[J]. 铝加工技术, 1994(4): 43-50.

[3]林肇琦, 孙贵经, 陈长治. 中强Al-Zn-Mg 合金焊接接头应力腐蚀断裂特点的观察[J]. 东北工学院学报, 1980(3): 22-28.

[10]刘继华, 李荻, 郭宝兰. 7×××系列铝合金应力腐蚀开裂的研究[J]. 腐蚀科学与防护技术, 2001, 13(4): 218-222.

[11]谷亦杰, 李永霞, 张永刚, 等. 7050合金RRA沉淀析出的TEM研究[J]. 航空材料学报, 2000, 20(4): 1-7.

[16]Liu J. Heat Treatment of Precipitation Hardening Alloys[P]. US 5108520, 1992.