中国有色金属学报 2004,(04),574-579 DOI:10.19476/j.ysxb.1004.0609.2004.04.010

纳米镍粉内团聚的小角X射线散射的分形表征

中山大学理工学院物理系,中山大学理工学院物理系,中山大学理工学院物理系,中山大学理工学院物理系,中山大学理工学院物理系 广州510275 ,广州510275 ,广州510275 ,广州510275 ,广州510275

摘 要:

采用小角X射线散射方法,对以水合肼溶液还原法制备的纳米金属镍粉的内团聚进行了两个方面的表征:1)内团聚的尺寸及其分布和比表面积等微观参数的测定;2)内团聚的分形维数测定。结果表明:纳米镍粉颗粒由相互嵌套包含的非均匀内团聚区域组成;这些内团聚实为一些离散镍分布非均匀区域,并由此导致局域非均匀电子分布而形成对X射线的小角散射;内团聚在1~100nm范围内遵循质量生长分形规律。

关键词:

中图分类号: TB383

作者简介:邵元智(1963),男,博士,副教授.;

收稿日期:2003-07-09

基金:广州市纳米专项基金资助项目(2001212401);

Size evaluation and fractal characteristic of nano-sized nickel powder by small angle X-ray scattering

Abstract:

Small angle X-ray scattering method was adopted to investigate the cluster microstructure of nano-sized Ni powder. The size of Ni powder and its distribution as well as the specific surface area of clusters within nm-Ni granules were evaluated in a quantitative way as well. The SAXS measurement discloses definitely the existence of characteristic mass fractal patterns within nm-Ni granules, suggesting the feasible behavior of growth fractal during the congregation of numerous clusters. The observation of electronic microscope also implies the appearance of possible mass fractal growth occurring within nm-Ni granules in the size range of 1100 nm.

Keyword:

nanometer material; small angle X-ray scattering; size evaluation; fractal growth;

Received: 2003-07-09

纳米科技在物理和化学等领域都展现出诸多诱人的新奇特征和性能。 由于它在电子、 冶金、 宇航、 化工、 生物和医学等领域都具有良好应用前景而被一致看好, 并受到世界各国科学家的高度重视

准确测定纳米颗粒(晶粒)的尺寸大小及其分布对于正确评估纳米材料的特殊性能具有非常重要的意义。 在电磁波吸收和散射材料中, 纳米尺度的电子分布非均匀区域的尺寸大小则是关键参数。 这些电子分布非均匀区域既可以由化学成分不均匀的偏聚或第二相的析出所致, 也可以由原子空位集聚的微空洞所致。 小角X射线散射方法(SAXS)是分析表征这类纳米尺度非均匀团聚的尺寸、 分布及其团聚微细结构信息的理想手段

本文作者采用SAXS方法对水合肼溶液还原法制备的纳米/微米镍粉的内团聚进行了两个方面的表征: 1) 内团聚的尺寸及其分布和比表面积等微观参数的测定; 2) 内团聚的分形维数测定。 此外还利用扫描电镜(SEM)直接观察了镍粉的微结构形貌。 需要指出的是用SAXS方法测定颗粒内团聚与SEM方法直接观察的颗粒团聚有不同的物理含义。

1 实验

1.1 SAXS方法简述

据经典电磁理论, 当一束极细的X射线(λ=0.1 nm数量级的电磁波)穿过超细微粒时, 由于微粒区与周围介质(空隙)具有不同的电子密度, 形成电磁场。 X射线就受微粒中所有电子(散射源)的散射, 散射波间的位相差随2θ增加而增加, 互相干涉, 合成振幅便减小, 直至零。 散射的角域范围有Bragg定律估算如下

2dsinθ=nλ (1)

对CuKα辐射, λ=0.154 2 nm。 当纳米微粒尺度d=1~100 nm范围变化时, 其散射角变化幅度为2 θ=5°~5′, 这也是通常SAXS研究的领域。 散射理论表明SAXS散射强度I与散射角度2 θ的关系曲线同超微粒体系的粒子形状、 尺度大小及其分布有密切关系

式3给出了散射强度与散射角度主关系式(2)中的其它相关物理量。

式中 S为散射角度的另一种表达方式, rj和Rj分别为j粒子半径和相应的电子回转半径, 而W(rj)为尺度为rj粒子所占的体积分数。 Ij为j粒子贡献的散射强度, Ie则是单电子散射强度, ρe为粒子与介质(空隙)的电子密度差。 Jellinek等把散射强度曲线lgI—(2 θ)2曲线进行逐级切线分解, 求出散射强度曲线在各级的斜率及截距, 由此而求各等级的粒子大小及体积分数。 这就是本文作者所采用的分析方法, 具体步骤可参阅文献

1.2 纳米镍粉的制备

实验以NiCl2-6H2O为原料、 N2H4-H2O为还原剂, 用NaOH和HCl来调节溶液的pH值。 通过改变各反应物之间的比例以及还原制备工艺, 可制备不同表面形貌的颗粒。 在实验过程中加入一定量的分散剂, 一方面能防止颗粒的团聚, 另一方面在颗粒的生长过程中, 让分散剂吸附在颗粒的表面, 从而在一定程度上来控制表面针刺的生长。 具体的实验条件范围如下:[N2H4]/[Ni2+]为3.8~4.2, PVP为0.2~0.3 g, 溶液初始pH值为12.5~13.5, 反应温度为55~75 ℃。

1.3 SAXS测试试样的制备

能否得到准确的SAXS测量结果, SAXS测试试样的制备过程是十分重要的。 我们按照国标 GB/T 13221—91标准进行了SAXS试样的准备

1) 配备火棉胶丙酮溶液

取无小角散射效应的火胶棉和分析纯丙酮配制成浓度约为5%~10%的火棉胶溶液。

2) 小角散射试片的制备

测试试片的要求如下: 待测粉末在试片中的体积浓度小于1%; 待测试片的厚度控制在对所用X射线的吸收衰减率在50%~70%; 粉末颗粒应分散开来, 在试片的有效尺寸范围内散布较均匀; 试片平整、 无裂纹, 尺寸为20 mm×10 mm。 参照粉末和火棉胶的密度以及它们对X射线的吸收系数, 称取一定量的待测粉末, 量取一定体积的火棉胶丙酮溶液, 倒入小烧杯中。 将盛有上述混浊液的烧杯置入超声波粉碎器中, 通过超声振荡进行分散。 超声波分散的时间和条件以及团聚的颗粒分散为宜。 将烧杯放入烘箱内的平板上, 在温度为20~50 ℃, 相对湿度小于50%的条件下, 使粉末混浊液缓慢干燥成片。

1.4 微粒体系的分形特征

小角度散射法是在倒空间中研究材料微米级结构的有效方法, 其基本思想是: 散射强度与被测系统物质分布的傅氏变换有关, 如果该系统是分形系统, 则其结构特征必定反映在它的散射强度中, 形成所谓的分形散射。 分形形态是多数超细粉末团聚体拥有的特征。 本文作者尝试对所制备的纳米镍粉的内团聚无规结构进行定量描述, 以揭示纳米镍粉微粒生长过程。 分形体具有标度对称性、 自相似性等性质

A∝RDs (4)

式中 A为表面积, R为线度量。 对于致密且表面光滑的物体Ds为2; 对于粗糙表面Ds为2~3。

M∝(R/R0)Df (5)

式中 M为质量, R0是原子半径。 质量分维Df反映了粒团如何填充所占空间的一种量度

Q=2π/L (6)

式中 L是特征线度的大小, 在所研究体系中则为1~100 nm数量级的粒径。

分形粒团产生的SAXS散射曲线遵从指数规律

I∝QDs-2D 或I∝Q-P (7)

式中 -P=Ds-2D, D为实空间维, P为Porod斜率。 用SAXS研究分形实质上就是分析I—Q曲线的指数。 当P为4时, D为3, Ds为2, 这代表致密光滑的粒团; 当P为3~4时, D为3, Ds为2~3, 这代表致密体, 但表面粗糙, 呈表面分形; 若P<3时, D=Df=Ds, 代表疏松体, 呈质量分形。 有关本文测量结果的分析讨论就是针对P<3情形进行的。

2 结果与讨论

2.1 SAXS原始数据

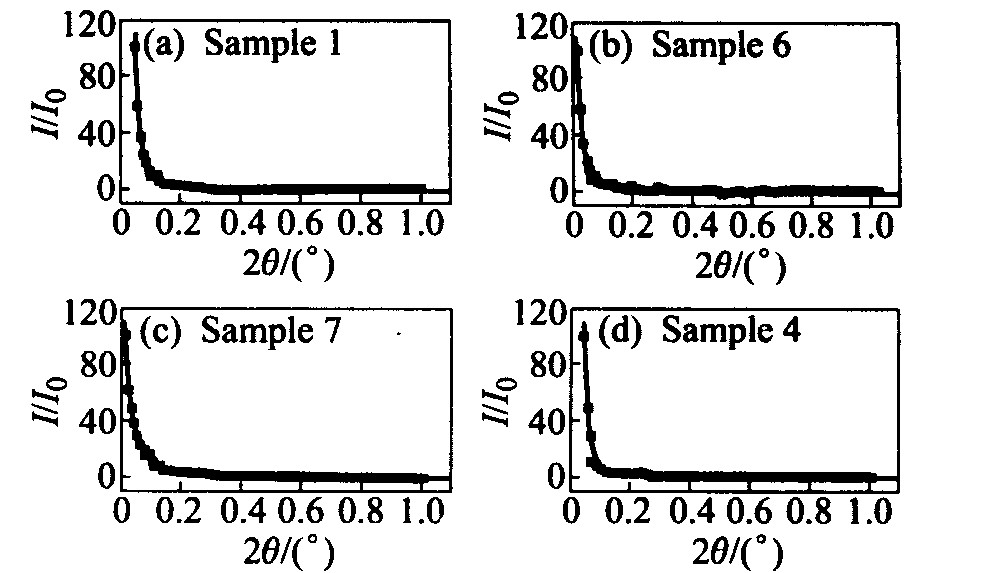

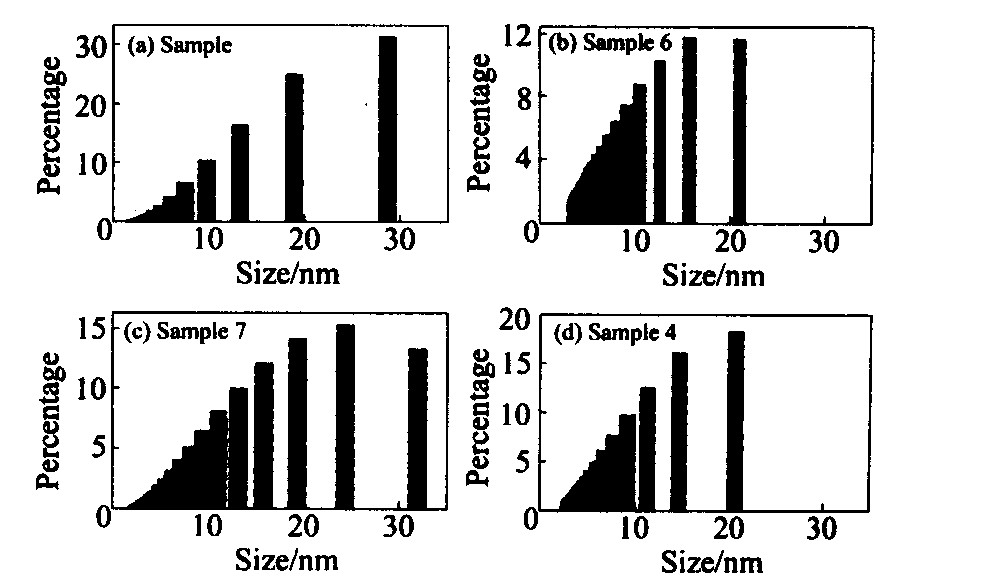

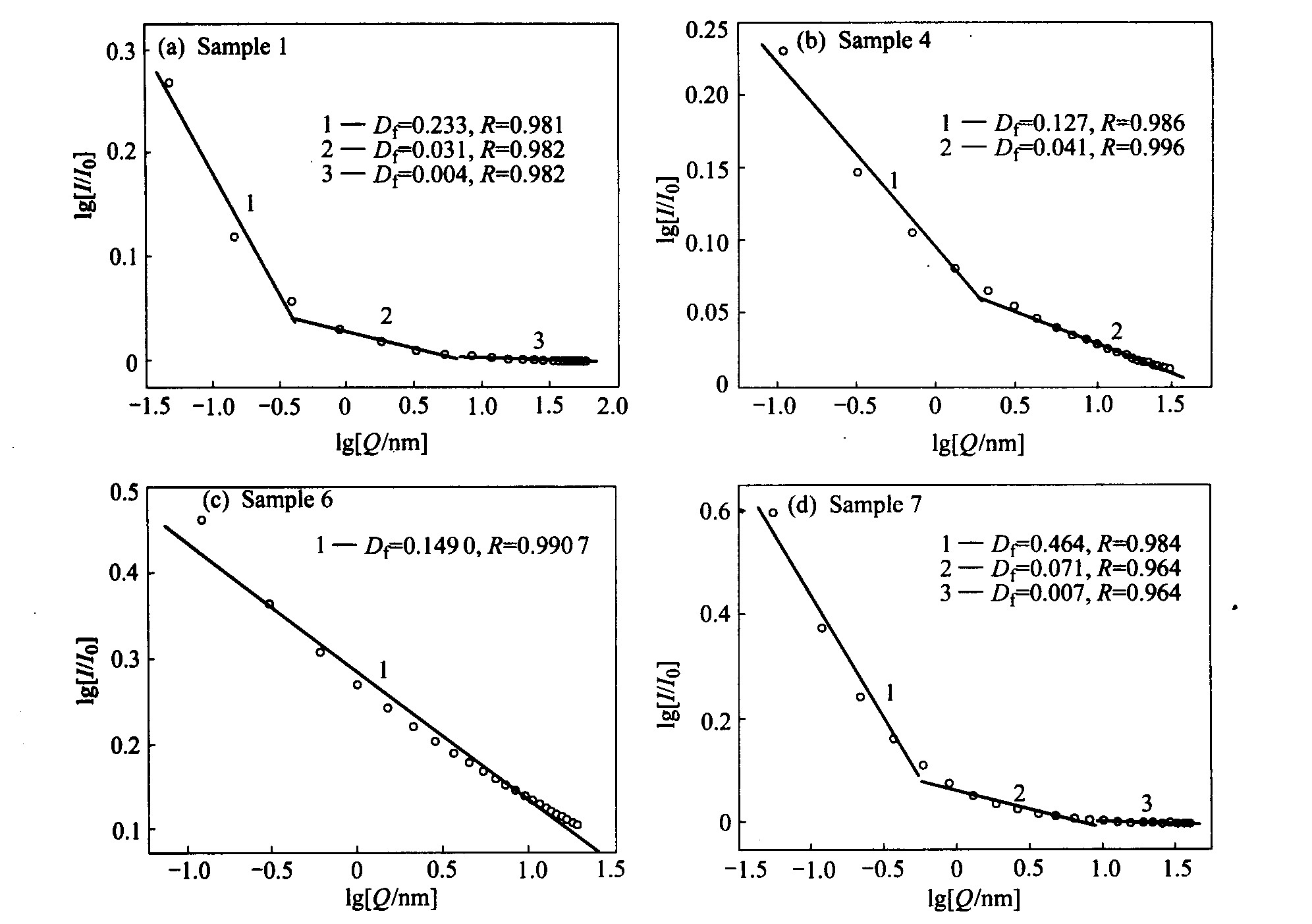

共对8个镍粉样品(编号Sample1~Sample8)进行了SAXS测试, 限于篇幅, 这里只给出4个典型样品的测试分析结果。 测量是在日本理学D/Max-1200X射线仪上进行的, X射线照射源为CuKα, 扫描角度范围0.05°~1.00°, 扫描数据采集步长0.01°。 为了后续SAXS数据解谱分析, 必须对SAXS原始数据进行光滑处理。 图1所示为4个试样的SAXS测量相对散射强度I/I0与散射角度2 θ关系, 图中散点为原始数据而曲线为经最小二乘法处理的拟合曲线。 由图1可见经光滑处理后的拟合曲线与原始测量数据散点基本一致。 表1列出了相应试样解谱后, 得到的团聚的最小尺度、 最大尺度、 平均尺度和比表面积。 图2所示为相应的尺度分布关系曲线, 它能显示出更为全面的尺寸分布关系。 不同制备态的镍粉的尺度分布差别还是比较突出的。 考察这些不同尺度分布下的团聚是否具有跨尺度下的自相似生长分形特征和怎样的空间填充致密程度是十分重要的。 图3所示为散射强度I/I0和Fourier分量Q在双对数坐标中的关系曲线, 直线的斜率即是Porod斜率。 所有阶段的线性回归相关系数R>0.95, 表明具有很好的自相似分形特征。 显然Porod斜率P<3, 此时空间维D与分形维Df相同, 散射体为呈质量分形的疏松体。 图3表明不同制备态的镍粉在纳米尺度下的所存在的非均匀团聚具有1阶段、 2阶段和3阶段的质量生长分形特征。 试样的分形维Df都小于1, 表明不同尺度的内团聚都具有离散形态。 小尺度阶段的分形维完全小于大尺度阶段的分形维, 这显示小尺度团聚较大尺度团聚具有更为离散和开放的结构形貌, 而大尺度阶段团聚就相对致密和抱团。 大团聚内包含的离散开放的小尺度团聚可能是来自于镍粉形核早期尚未充分生长的核胚, 也可能是由于那些正常生长过程中因为反应而出现的元素再分配形成的元素偏聚区域, 具体形式尚不能肯定。 目前可以肯定的是这些在长大过程中形成的内团聚符合统计分形生长规律, 在一定尺寸内形成自相似的质量-尺度分布构形。

图1 SAXS测量原始数据(散点)和 经拟合的光滑曲线

Fig.1 Curves of relative scattering intensity(I/I0) vs scattering angle(2 θ) of different samples (Symbol circle and solid line are raw data points and best-fitting curve)

图2 不同试样尺度分布直方条形图

Fig.2 Size distribution of clusters in various samples

表1 不同试样的团聚尺度和比表面积数据

Table 1 Size and specific area ofclusters in different samples

| Sample No. |

Minimum size/nm |

Maximum size/nm |

Average size/nm |

Specific area/ (m2·g-1) |

| Sample 1 | 2.2 | 46.9 | 17.7 | 62.5 |

| Sample 4 | 2.7 | 33.2 | 10.7 | 101 |

| Sample 6 | 3.5 | 31.7 | 9.9 | 102.2 |

| Sample 7 | 2.5 | 44.5 | 16.6 | 64.4 |

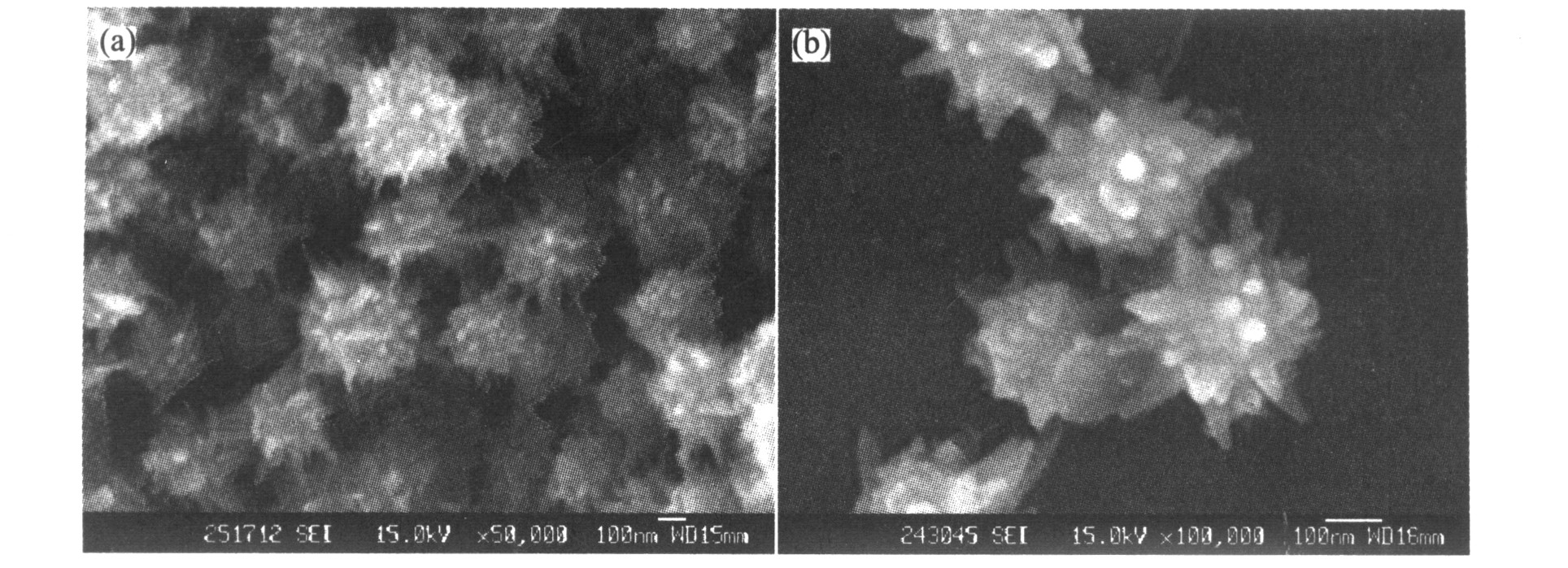

2.2 SEM观察结果

采用扫描电镜对试样进行了微观形貌观察。 图4所示为放大5万倍(a)和10万倍(b)下试样的典型形貌。 镍粉自由颗粒主要为表面长有很多针刺等轴状态。 等轴颗粒的表面针刺是否充分生长与制备工艺条件和分散剂的添加有关。 值得特别注意的是大的等轴颗粒其实又由许多更小的等轴颗粒组成, 这从图4(a)可以清楚看到。 实际上这仅是构成分形特征的第一层次的自相似嵌套的表面形态。 要进一步揭示更为细微的三维自相似嵌套微结构, 则探测灵敏度在1~100 nm 尺度且采用透射方式的SAXS方法正好发挥其特长。

图3 双对数坐标体系中散射强度I/I0与Fourier频率Q关系曲线

Fig.3 Curves of relative scattering intensity(I/I0) vs Fourier frequency(Q) of different samples in double logarithm scale axis

图4 Ni粉在的典型观察形貌

Fig.4 Typical micrographs of nickel powder (a)—×450 000; (b)—×100 000

3 结论

通过采用小角X射线散射(SAXS)方法并配合扫描电镜(SEM)观察, 对以水合肼溶液还原法制备的纳米金属镍微粉进行了微观结构表征。 初步观察和分析了两类性质的微观结构: 1) 100 nm以上至1 μm范围的大尺度自由颗粒的形貌特征;2) 1~100 nm范围内的小尺度纳米非均匀团聚的自相似生长质量分形特征和致密填充程度。 主要结论如下: 100 nm以上的大尺度自由颗粒主要以在表面附带生长针刺的致密的等轴状颗粒存在, 表面针刺是否充分生长与制备工艺条件和分散剂的添加有关; 100 nm以下的小颗粒以相互嵌套包含的内团聚非均匀区域形式存在, 并在1~100 nm尺度范围内遵从质量生长分形规律; 3阶段、 2阶段和1阶段的生长分形模式都存在, 其中小尺度团聚非均匀区域呈低致密度的离散状, 而大尺度团聚致密性虽然有明显提高但仍然维持离散状。 上述特征的生长分形结构的形成与纳米金属镍粉的反应生长模式密切相关。

参考文献

[2] SuryanarayanaC.Nanorystallinematerials[J].InterMaterRev,1995,40:4164.