DOI:10.19476/j.ysxb.1004.0609.2018.07.02

体积分数和烧结温度对(AlSiTiCrNiCu)p/6061Al热膨胀性能的影响

朱德智,戚龙飞,丁 霞

(华南理工大学 广东省金属新材料制备与成形重点实验室,广州 510640)

摘 要:

采用AlSiTiCrNiCu高熵合金颗粒(HEAp)作为增强相增强铝合金,研究高熵合金颗粒体积分数和烧结温度对HEAp/6061Al复合材料热膨胀系数(CTE)的影响。结果表明:25~100 ℃时,6061Al合金和AlSiTiCrNiCu高熵合金(HEA)的热膨胀系数分别为23.04×10-6/℃和9.85×10-6/℃;随着高熵合金颗粒体积分数的增高,HEAp/6061Al复合材料的热膨胀系数明显降低。当保持高熵合金颗粒体积分数不变时,随着温度的升高,HEAp/6061Al复合材料的热膨胀系数呈现出先增大后保持不变的规律。

关键词:

文章编号:1004-0609(2018)-07-1284-07 中图分类号:TB331 文献标志码:A

随着现代科学技术的迅猛发展,特别是在航空航天、能源、海洋工程、交通运输及信息技术的发展,对材料的性能提出了更高的要求[1-3]。在新型轻质材料中,金属基复合材料(Metal matrix composites,MMCs)在成分、组织和性能上具有可设计性,可以通过合理的设计获得比传统材料更为优异的性能,契合了人们对材料的需求,如更高的比强度和比模量,更好的耐磨性能和耐高温力学性能,且制备工艺简单,可进行二次加工,因此成为当前材料研究者研究和探讨的热点[4-5]。目前,用作承载结构的铝基复合材料属于低体积分数的复合材料,增强相多为陶瓷颗粒/纤维、金属颗粒/纤维及其他材料等,其体积分数在0%~35%之间。低体积分数颗粒增强铝基复合材料具有高的强度和良好的韧性,但其存在材料设计理论、制备成形工艺等方面的困难,如陶瓷颗粒增强相与铝合金的界面浸润性差、界面结合不良以及颗粒分布不均等,严重影响了结构用铝基复合材料的大规模生产与推广应用。若想要获得高性能的铝基复合材料,必须选用具有较高强度和塑性的铝合金作为基体材料,同时考虑到复合材料的塑性随着增强相的增加而急剧降低的普遍特点,因此,在本研究中选择具有强度较高、同时塑性和充型性较好的6061Al合金作为基体材料。

作为新型材料之一的高熵合金(HEAs),具有高强度、高硬度、高模量、高热稳定性以及优异的物理性能,同时具有金属属性[6-7]。文献[8]显示,高熵合金颗粒与Al、Cu等合金的界面润湿性好、界面结合强度高。刘鑫旺等[9]采用A1CoCrFeNiTi0.5高熵合金颗粒增强铝合金,所制备的高熵合金颗粒增强铝基复合材料的拉伸强度提高了32.4%~90.1%,伸长率提高了29.6%~52.0%。陈奇[10]以高能球磨方法制备的Al0.25Cu0.75FeNiCo高熵合金颗粒为增强相,采用粉末热挤压工艺制备Al0.25Cu0.75FeNiCo/7075Al复合材料,当增强相体积分数为5%时,复合材料的抗拉强度和伸长率达到最大值,分别为437.6 MPa和11.42%,均高于基体铝合金的364.5 MPa和8.36%。TAN等[11]通过放电等离子烧结制备了Al0.6CoCrFeNi高熵合金颗粒增强 Al65Cu16.5Ti18.5非晶材料,复合材料的屈服强度高达(3120±80) MPa。因此,以高熵合金为金属基复合材料的增强相是一个非常好的选择。但迄今为止,关于HEAs/Al的研究多集中在力学性能方面,暂未发现关于HEAs/Al热膨胀性能的报道。

复合材料的热膨胀性能是重要的性能参数之一[12]。对于复合材料来说,热膨胀行为比单相材料要复杂得多。由于受到相变、磁致伸缩以及材料内部组织的影响,复合材料受热膨胀会表现出一些特殊的规律,而且基体和增强体的成分、含量、形态以及复合方式等都会对其产生重要的影响。由于材料之间的热膨胀系数不同,复合材料内部会产生复杂的应力,这些应力的分布又对组分的热膨胀行为具有抑制作用。本文作者采用放电等离子烧结工艺制备(AlSiTiCrNiCu)p/ 6061Al复合材料(简称HEAp/6061Al复合材料),测试在室温~400 ℃之间的热膨胀系数(CTE),研究AlSiTiCrNiCu高熵合金颗粒(本文中HEAp均指AlSiTiCrNiCu高熵合金颗粒)的体积分数和烧结温度对HEAp/6061Al复合材料热膨胀系数的影响规律。

1 实验

1.1 材料制备

本研究中所用的高熵合金颗粒由Al、Cu、Si、Ni、Ti、Cr多种纯金属粉末(纯度≥99.9%,粒度≤5 μm)通过机械合金化工艺制备。按AlSiTiCrNiCu配制高熵合金粉末,置于V型混粉机上混合20 h后,在QM-2SP20 行星式球磨机进行高能球磨。采用高纯氩气作为保护气体,转速为200 r/min。AlSiTiCrNiCu高熵合金的球磨工艺为:干磨20 h,酒精湿磨2 h,在球磨0、5、10、15、20和22 h时分别进行XRD检测。

复合材料中基体合金和增强相颗粒分别为市售的6061Al合金粉末(粒度≤38 μm)和自制的高熵合金粉末,粒度≤20 μm,按体积分数为5%、10%、15%和20%分别与6061Al合金粉末在V型混粉机上混合15 h后,装入模具中,在THP-60A快速油压机上压实,压力为400 MPa,保压时间为1 min,制得冷压坯料;再将冷压坯料进行放电等离子烧结得到复合材料。

1.2 材料测试方法

采用X射线衍射仪(XRD, Bruker-D8 Advance, Germany)对不同球磨阶段的合金粉末进行物相分析,其中测试条件为:Cu靶Kα射线(入射线波长λ=0.15418 nm),Ni滤波片,管压40 kV,管流40 mA,扫描步长0.02°,扫描速度19.2 s/步。采用阿基米德排水法测量复合材料的实际密度。复合材料的热膨胀系数采用德国NETZSCH公司生产的DIL402C型热膨胀测试仪测定。测试温度范围为室温到400 ℃,升温速率为 5 ℃/min。试样的尺寸为d5 mm×18 mm,并严格保证圆柱的上下两个端面平行。为保证测试时温度均匀和防止试样氧化,测试时采用氩气保护,流量为50 mL/min。为了消除设备的系统误差,在相同的试验条件下,采用氧化铝标样进行校验。本工作研究的是平均线膨胀系数,即单位温度下的线性热膨胀系数,其计算公式如式(1)所示:

式中: 为t1~t2温度间的平均线膨胀系数,单位用10-6/℃表示;L1为t1时材料的线膨胀系数;L2为t2时材料的线膨胀系数。在本研究中t1=25 ℃,t2从50 ℃开始计算,并以50 ℃为间隔一直延伸到400 ℃。

为t1~t2温度间的平均线膨胀系数,单位用10-6/℃表示;L1为t1时材料的线膨胀系数;L2为t2时材料的线膨胀系数。在本研究中t1=25 ℃,t2从50 ℃开始计算,并以50 ℃为间隔一直延伸到400 ℃。

2 结果与分析

2.1 AlSiTiCrNiCu高熵合金(HEA)的XRD分析

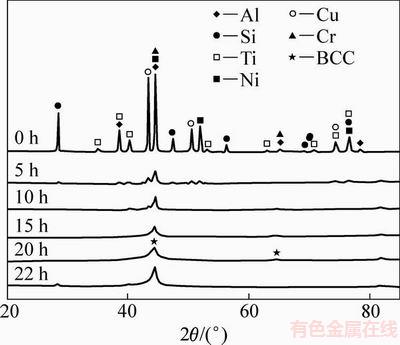

机械合金化过程中,合金化顺序与元素的熔点高低最具关联性,熔点越低的元素越容易合金化;而当元素的熔点接近时,硬脆的合金元素优先合金化。如图1所示,AlSiTiCrNiCu经过5 h球磨后,大部分元素的衍射峰强度明显减弱,特别是高角度对应的衍射峰强度减弱较快。球磨至15 h时,大部分元素的衍射峰基本消失,20 h时,合金的衍射峰趋于稳定,说明高能球磨基本达到相对平衡状态,即粉末完全合金化,在衍射角为44.39°保留了一个主峰,粉末最终形成了具有BCC结构的过饱和固溶体。可以看出,球磨22 h后,粉末的XRD谱与20 h的相比,其衍射峰宽度没有明显的变化,衍射强度略有增大。

图1 不同球磨时间的AlSiTiCrNiCu粉末的XRD谱

Fig. 1 XRD patterns of AlSiTiCrNiCu powders with different milling time

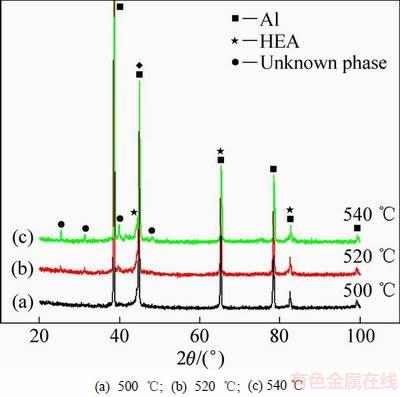

图 2所示为不同烧结温度下的10% HEAp/6061Al复合材料的XRD谱。从图2中可以看出,当烧结温度为500 ℃和520 ℃时,在复合材料中只检测到两种相,分别为6061Al合金和BCC结构的AlSiTiCrNiCu增强相;当烧结温度升到540 ℃时,XRD检测到复合材料中有新相生成。

图2 不同烧结温度下的10%HEAp/6061Al复合材料的XRD谱

Fig. 2 XRD patterns of 10%HEAp/6061Al composites sintered at different temperatures

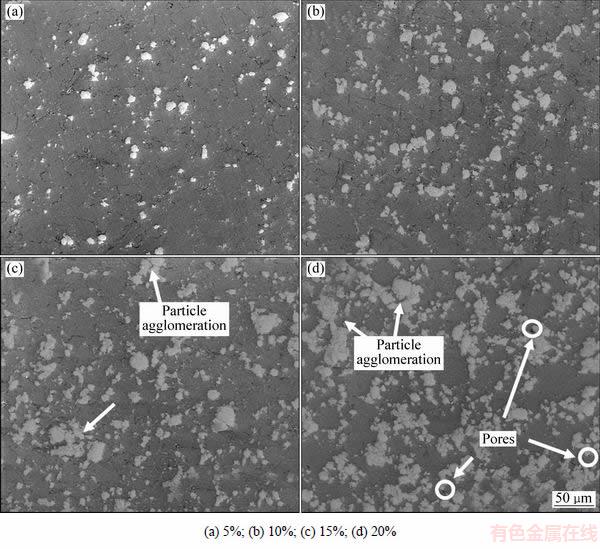

图3所示为不同体积分数HEAp/6061Al复合材料的显微组织,其中HEAp的体积分数分别为5%、10%、15%和20%,烧结温度为520 ℃,压力为30 MPa。从图3中可以看出,当HEAp体积分数较低(10%以下)时,HEAp在铝合金基体中分布比较均匀,没有明显的团聚现象;但是随着HEAp体积分数的增大,出现部分团聚现象。同时从图3中观察得到,随着HEAp体积分数的增大,HEAp与基体合金的结合状态变差,在HEAp与基体合金的界面结合处出现微小的孔洞。

2.2 体积分数对HEAp/6061Al复合材料热膨胀系数的影响

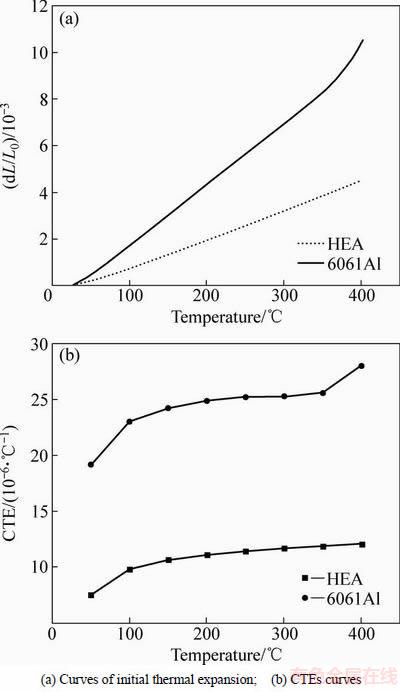

图4(a)所示为6061Al和HEA的原始热膨胀曲线,由此得到的热膨胀系数随温度变化的关系如图4(b)所示。从图4(b)中可以得知,在25~100 ℃时,6061Al合金和HEA的热膨胀系数分别为23.04×10-6/℃和9.85×10-6/℃。由此可见,HEA具有较低的热膨胀系数,而且其热膨胀系数远低于铝合金的。根据复合材料的混合定律,HEAp可以降低HEAp/6061Al复合材料的热膨胀系数,且可通过调节HEAp的体积分数获得具有特定热膨胀系数的复合材料。

图3 不同体积分数的HEAp/6061Al复合材料的显微组织

Fig. 3 Microstructures of HEAp/6061Al composites with different HEAp volume fractions

图4 6061Al和HEA的热膨胀性能

Fig. 4 Thermal expansion behavior of 6061Al and HEA

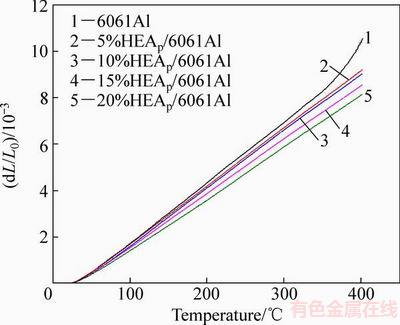

图5所示为在20~400 ℃范围内,不同体积分数HEAp/6061Al复合材料的原始热膨胀曲线。从图5中可以看出,6061Al合金的热膨胀量最大,而且随着HEAp体积分数的增大,HEAp/6061Al复合材料的热膨胀量逐渐减小,即HEAp体积分数为5%、10%、15%和20%时,HEAp/6061Al复合材料的热膨胀量呈现依次降低的趋势,说明加入HEAp可以降低铝合金的热膨胀量。同时,随着测试温度的升高,HEAp/6061Al复合材料的热膨胀量呈线性变化。

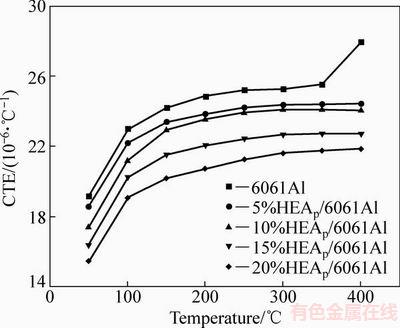

图6所示为根据图5中的原始膨胀曲线计算得到材料的平均热膨胀系数。与图5中的规律相对应,6061Al合金的热膨胀系数最大,加入HEAp后,HEAp/6061Al复合材料的热膨胀系数明显减小,而且随着HEAp体积分数的增大,HEAp/6061Al复合材料的平均热膨胀系数不断减小。

当温度升高时, HEAp/6061Al复合材料的热膨胀系数都呈现出先增大后基本保持不变的规律。当测试温度低于250 ℃时,随着温度的升高,HEAp/6061Al复合材料的线膨胀系数逐渐增大;在250~400 ℃之间, 随着测试温度的升高,HEAp/6061Al复合材料线膨胀系数增大的趋势明显减弱。

图5 不同体积分数的HEAp/6061Al复合材料的热膨胀曲线

Fig. 5 Curves of thermal expansion of HEAp/6061Al composites with different HEAp volume fractions

图6 不同体积分数的HEAp/6061Al复合材料的热膨胀系数曲线

Fig. 6 CTEs curves of HEAp/6061Al composites with different HEAp volume fractions

图7 复合材料热膨胀系数实测值与模型计算值的比较

Fig. 7 Comparison between theoretical and experimental CETs of composites

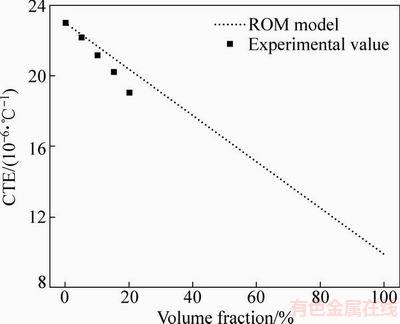

目前,预测颗粒增强铝基复合材料热膨胀系数的常用模型有ROM模型、Turner模型和Kerner模型。在本研究中,受到试验条件的限制,只能测得6061Al和HEA的平均线膨胀系数,无法确定高熵合金的体积模量,因此只能采用混合定律ROM模型来预测复合材料的线膨胀系数,计算公式为式(2)。如图7所示,虚线为根据混合定律ROM模型计算不同体积分数

HEAp/6061Al复合材料在25~100 ℃的平均线膨胀系数。从图7可以看出,当HEAp体积分数为5%时,试验值与预测值基本一致,但随着HEAp体积分数的增大,预测值与试验值的差别越大,而且试验值小于预测值。因此,仅涉及增强相与基体材料热膨胀系数的混合定律只能粗略地预测HEAp/6061Al复合材料的热膨胀系数。

混合定律ROM模型如下:

式中:αcom、αm、αp分别为复合材料、基体和增强相的热膨胀系数。

对于颗粒增强铝基复合材料而言,其热膨胀系数不仅与铝合金、增强相的热膨胀系数有关,还受到增强相通过界面对铝合金膨胀的制约程度、铝合金中的残余应力等的影响。因此可以把影响铝基复合材料热膨胀系数的因素分为两类:第一类是基于混合定律ROM模型的复合体的热膨胀量;第二类为内应力引起的热膨胀量,其中内应力包括残余应力与热错配应力。

由图4可知,6061Al合金的热膨胀系数远高于HEA的,因此当HEAp/6061Al复合材料从高温冷却到室温时,HEA的收缩量小于铝合金的。为了保证材料的连续性,在界面的约束下,基体铝合金不能自由收缩,导致与HEAp相邻的铝合金受到残余拉应力,即复合材料中的残余应力。同时,在测量热膨胀系数的升温过程中,温度的改变会导致热错配应变;在弹性状态下,它将引起内应力,并导致相应的应变。

对于HEAp/6061Al复合材料来说,在较低的测试温度范围内(室温~250 ℃),由于基体铝合金和HEA的热膨胀系数都随着温度的升高而增大,因此混合体的热膨胀系数也随着温度的升高而不断增大。在低温时复合材料中的热应力较小,基体中的变形主要为弹性变形,因此,复合材料的热膨胀系数主要由基体铝合金决定,即随着烧结温度的升高而增大。当升高测试温度时(250~400 ℃),尽管铝合金有热膨胀的趋势,但此时铝合金中的残余拉应力不断减小,复合材料中的热错配应力不断增大,阻碍铝合金的热膨胀行为。基于混合定律的热膨胀增量与内应力引起的热膨胀增量处于竞争状态,二者的综合效应导致在测试温度高于250 ℃时,复合材料的热膨胀系数的变化较小。

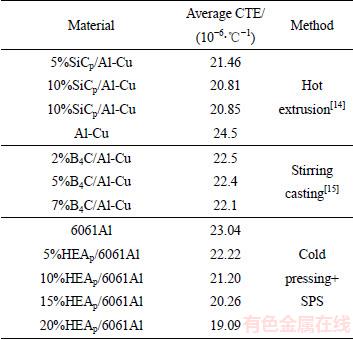

表1列举了几种常见的陶瓷颗粒增强铝基复合材料的平均热膨胀系数(室温~100 ℃)。从表1中可以看出,随着陶瓷颗粒增强相含量的增加,复合材料的热膨胀系数不断降低。将陶瓷颗粒增强铝基复合材料与本试验中的材料相比,可以看出,本研究中的HEAp可以与陶瓷颗粒相媲美。

表1 常见陶瓷颗粒增强铝基复合材料的平均热膨胀系数

Table 1 CTEs of Al matrix composites reinforced by various ceramics particles (RT-100 ℃)

2.3 烧结温度对HEAp/6061Al复合材料热膨胀系数的影响

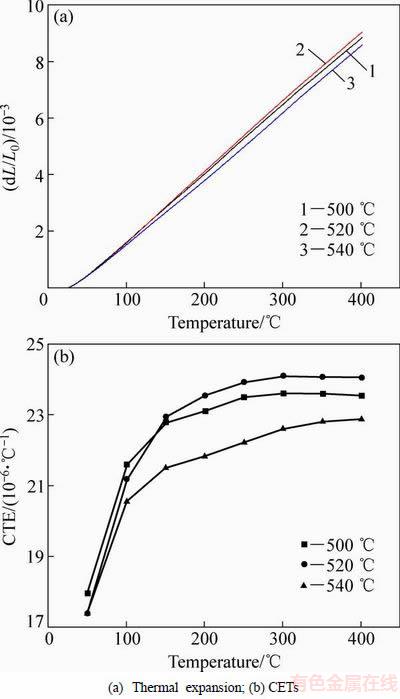

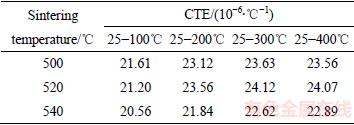

图8(a)所示为在500~540 ℃制备的10% HEAp/6061Al复合材料的原始热膨胀曲线。由此得到HEAp/6061A复合材料热膨胀系数随测试温度变化的规律,如图8(b)所示,具体数值如表2所列。从图8(a)可以看出,10%HEAp/6061Al复合材料的热膨胀量随着测试温度的升高而逐渐增大,呈线性变化。复合材料的热膨胀系数随着测试温度的升高呈现先增大后基本保持不变的规律。由表2可知,对于同一测试温度下,在500、520和540 ℃制备的10% HEAp/6061Al复合材料的平均热膨胀系数差别不大,表明烧结温度对复合材料热膨胀系数的影响较小。

图8 不同烧结温度的10%HEAp/6061Al复合材料的热膨胀性能

Fig. 8 Thermal expansion properties of 10%HEAp/6061Al composites sintered at different temperatures

表2 不同烧结温度下10%HEAp/6061Al复合材料的热膨胀系数

Table 2 CTEs of 10%HEAp/6061Al composites sintered at different temperatures

3 结论

1) 在25~100 ℃时,6061Al合金和AlSiTiCrNiCu高熵合金(HEA)的热膨胀系数分别为23.04×10-6/℃和9.85×10-6/℃,即Al合金的热膨胀系数远高于HEA的热膨胀系数,因此, HEAp可以降低(AlSiTiCrNiCu)p/ 6061Al复合材料(HEAp/6061Al复合材料)的热膨胀系数,且可通过调节HEAp的体积分数获得具有特定热膨胀系数的复合材料。

2) 随着HEAp的体积分数增大,HEAp/6061Al复合材料的热膨胀系数明显降低。当保持HEAp的体积分数不变时,随着温度的升高,HEAp/6061Al复合材料的热膨胀系数呈现出先增大后保持不变的规律。根据混合定律模型计算,HEAp/6061Al复合材料热膨胀系数的预测值高于试验值,且随着HEAp的体积分数增大,二者差别越大。研究表明,高熵合金颗粒可以与陶瓷相媲美。

3) 在500、520和540 ℃制备的10%HEAp/6061Al复合材料的热膨胀系数在25~400 ℃时的差别不大,表明烧结温度对热膨胀系数的影响较小。

REFERENCES

[1] WILLIAMS J C, STARKE E A. Progress in structural materials for aerospace systems[J]. Acta Materialia, 2003, 51(19): 5775-5799

[2] MA M, HUO P, LIU W C, WANG G J, WANG D M. Microstructure and mechanical properties of Al/Ti/Al laminated composites prepared by roll bonding[J]. Materials Science & Engineering A, 2015, 636: 301-310.

[3] KOLI D K, AGNIHOTRI G, PUROHIT R. Advanced aluminium matrix composites: The critical need of automotive and aerospace engineering fields[J]. Materials Today Proceedings, 2015, 2(4/5): 3032-3041.

[4] IBRAHIM I A, MOHAMED F A, LAVERNIA E J. Particulate reinforced metal matrix composites-A review[J]. Journal of Materials Science, 1991, 26(5): 1137-1156.

[5] KUMAR G B V, RAO C S P, SELVARAJ N, BHAGYASHEKAR M S. Studies on Al6061-SiC and Al7075-Al2O3 metal matrix composites[J]. Journal of Minerals & Materials Characterization & Engineering, 2010, 9(1): 43-55.

[6] WU W, YANG C, YEH J. Industrial development of high-entropy alloys[J]. European Journal of Control, 2006, 31(6): 737-747.

[7] YEH J. Recent progress in high-entropy alloys[J]. European Journal of Control, 2006, 31(6): 633-648.

[8] CHEN J, NIU P, WEI T, HAO L, LIU Y, WANG X, PENG Y. Fabrication and mechanical properties of AlCoNiCrFe high- entropy alloy particle reinforced Cu matrix composites[J]. Journal of Alloys and Compounds, 2015, 649: 630-634.

[9] SUN Rui,LIU Xin-wang,LI Cheng, DAI Shang, FAN Zi-tian, YIN Jun, TANG Li-na. Microstructure and mechanical properties of Al matrix composites reinforced with high-entropy alloy particles prepared by sparking plasma sintering[J]. Special Casting & Nonferrous Alloys, 2016, 36(3): 274-277.

[10] 陈 奇. 高熵合金增强铝基复合材料的制备及性能研究[D]. 广州: 华南理工大学, 2016: 95-178.

CHEN Qi. Preparation and properties of high entropy alloy reinforced aluminum matrix composites[D].Guangzhou: South China University of Technology, 2016: 1-83.

[11] TAN Z, WANG L, XUE Y F, ZHANG P, CAO T Q, CHENG X W. High-entropy alloy particle reinforced Al-based amorphous alloy composite with ultrahigh strength prepared by spark plasma sintering[J]. Materials & Design, 2016, 109: 219-226.

[12] 宋美慧, 武高辉, 王 宁, 张贵一. Cf/Mg复合材料热膨胀系数及其计算[J]. 稀有金属材料与工程, 2009, 38(6): 1043-1047.

SONG Mei-hui, WU Gao-hui, WANG Ning, ZHANG Gui-yi. Thermal expansion coefficient and its calculation of Cf/Mg composites[J] Rare Metal Materials and Engineering, 2009, 38(6): 1043-1047.

[13] 陈国钦. 电子封装铜基复合材料的制备与性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2007.

CHEN Guo-qin. Preparation and properties of electronic packaging copper matrix composites[D]. Harbin: Harbin Institute of Technology, 2007: 1-157.

[14] 王治海. 碳化硅颗粒增强铝合金复合材料特性[J]. 中国有色金属学报, 1995, 5(3): 123-125.

WANG Zhi-hai. Characteristics of silicon carbide particle reinforced aluminum alloy composites[J]. The Chinese Journal of Nonferrous Metals,1995, 5(3):123-125.

[15] POZDNIAKOV A V, LOTFY A, QADIR A, SHALABY E, KHOMUTOV M G, CHURYUMOV A Y, ZOLOTOREVSKIY V S. Development of Al-5Cu/B4C composites with low coefficient of thermal expansion for automotive application[J]. Materials Science and Engineering A, 2017, 688: 1-8.

Effects of volume fraction and sintering temperature on coefficient of thermal expansion of (AlSiTiCrNiCu)p/6061Al composites

ZHU De-zhi, QI Long-fei, DING Xia

(1. Guangdong Key Laboratory for Advanced Metallic Materials Processing, South China University of Technology, Guangzhou 510640, China)

Abstract: AlSiTiCrNiCu high-entropy alloy particles(HEAp) were used as the reinforced phase to reinforce aluminum alloy in order to study the effects of HEAp volume fraction and sintering temperature on the coefficient of thermal expansion(CTE) of the composites. The results show that the CTEs of 6061Al alloy and HEAp are 23.04×10-6/℃ and 9.85×10-6/℃, respectively, at 25-100 ℃. With the increase of HEAp volume fraction, the coefficient of thermal expansion of HEAp/6061Al composites reduces obviously. When the volume fraction of enhanced phase is certain, the CTE of HEAp/6061Al composites increases at first and then keeps on with the increase of sintering temperature.

Key words: high entropy alloy; aluminum matrix composite; coefficient of thermal expansion; volume fraction; sintering temperature

Foundation item: Project(2016A010103006) supported by the Science and Technology Plan of Guangdong Province, China; Project (2015A030313668) supported by the Natural Science Foundation of Guangdong Province, China

Received date: 2017-06-16; Accepted date: 2018-01-06

Corresponding author: ZHU De-zhi; Tel: +86-20-87113267; E-mail: zdzandy@126.com

(编辑 何学锋)

基金项目:广东省科技计划资助项目( 2016A010103006);广东省自然科学基金资助项目(2015A030313668)

收稿日期:2017-06-16;修订日期:2018-01-06

通信作者:朱德智,副教授,博士;电话:020-87113267;E-mail:zdzandy@126.com

摘 要:采用AlSiTiCrNiCu高熵合金颗粒(HEAp)作为增强相增强铝合金,研究高熵合金颗粒体积分数和烧结温度对HEAp/6061Al复合材料热膨胀系数(CTE)的影响。结果表明:25~100 ℃时,6061Al合金和AlSiTiCrNiCu高熵合金(HEA)的热膨胀系数分别为23.04×10-6/℃和9.85×10-6/℃;随着高熵合金颗粒体积分数的增高,HEAp/6061Al复合材料的热膨胀系数明显降低。当保持高熵合金颗粒体积分数不变时,随着温度的升高,HEAp/6061Al复合材料的热膨胀系数呈现出先增大后保持不变的规律。