文章编号:1004-0609(2009)03-0554-07

微细粒钛铁矿的自载体浮选

朱阳戈,张国范,冯其明,卢毅屏,欧乐明

(中南大学 资源加工与生物工程学院,长沙 410083)

摘 要:

研究了0~20 μm微细粒钛铁矿浮选中的自载体作用及机理。结果表明:钛铁矿浮选中粗细粒交互作用受二者相对含量影响显著,粗粒载体比例达50%以上时体现出良好的自载体作用;在该浮选体系中,载体作用对载体粒度并不敏感,20~100 μm粒级可不经分级直接作为载体;以载体浮选工艺处理攀枝花难处理微细粒钛铁矿实际矿石,与细粒矿物单独浮选相比,0~20 μm粒级钛铁矿回收率由52.56%提高到61.96%。调浆前后的矿浆粒度分析及颗粒间相互作用计算表明,捕收剂在矿物表面吸附产生疏水力,从而使部分细粒粘附于载体,改善了矿浆粒度组成,优化了浮选环境。

关键词:

中图分类号:TD 91 文献标识码:A

Autogenous-carrier flotation of fine ilmenite

ZHU Yang-ge, ZHANG Guo-fan, FENG Qi-ming, LU Yi-ping, OU Le-ming

(School of Resources Processing and Bioengineering, Central South University, Changsha 410083, China)

Abstract: The autogenous-carrier effect in fine ilmenite (0?20 μm) flotation was investigated. The results show that the relative contents of the fine and coarse particles exert significant influence on the interaction between the fine and coarse particles, and good floatation effect can be realized when the carrier proportion is more than 50%. The floatability is insensitive to carrier size, and the coarse particles with size of 20?100 μm can be used as carrier without classification. Compared with the fine ilmenite separating flotation, the recovery rate of fine ilmenite with size of 0?20 μm increases from 52.56% to 61.96% by using autogenous-carrier flotation for Panzhihua ilmenite ore. Particle size distribution analysis before and after pulp condition and the calculation of interactions between particles show that the hydrophobic force produced by adsorption of collector leads to the adhesion of fine particle to carrier, and optimizes the environment of flotation.

Key words: ilmenite; sodium oleate; autogenous-carrier flotation

粉碎是矿物加工生产中的重要工序,在有用矿物与脉石矿物实现单体解离的过程中,会产生大量的微细粒矿泥[1]。在细粒浮选体系中,存在溶解度大、溶解组分在矿物表面的吸附、颗粒对药剂的非选择性吸附、颗粒间的异相凝聚以及颗粒与气泡碰撞概率小等一系列问题,致使微细粒矿物的浮选一直是选矿领域的一个技术难题[2?4]。针对这一问题,目前的研究主要集中在如下两个方面:1) 减小气泡的尺寸,产生更微小的气泡以增加与细粒矿物碰撞粘附的几率,如微泡浮选柱的理论及应用研究[5?6];2) 增大颗粒的表观粒径,以实现常规条件下微细粒矿物的浮选,实现这一设想的主要途径是在矿浆充分分散的前提下,使微细矿粒选择性聚团,如选择性絮凝浮选、剪切絮凝浮选、载体浮选和油团聚浮选等处理方法[2]。其中,自1961年美国研究者将载体浮选用于高岭土脱钛以来,载体浮选一直备受关注,特别是以同类矿物粗粒为载体背负细粒的自生载体浮选技术。许多研究者对载体浮选在金矿[7]、铅锌矿[8]、赤铁矿[9]和煤[10]等细粒矿物浮选中应用与机理进行了系统的研究。

在中国四川攀枝花,由于矿石嵌布特性与整体工艺流程的原因,原矿中细粒矿物含量较高。经过多年的努力,已经基本解决了20 μm粒级以上钛铁矿的回收问题[11?13],但0~20 μm粒级至今未能得到有效利用,长期以来采用的直接分级脱除造成资源的大量流失。DONG等[14]曾以苯乙烯膦酸为捕收剂对钛铁矿的载体浮选进行了研究,考察了一些工艺因素的最佳条件,但由于工艺要求高强度的调浆、严格的载体粒度范围和较高载体比例,实施起来有一定困难,只在钛铁矿—长石的人工混合矿分离中取得一定效果。对于0~20 μm粒级钛铁矿实际矿石,由于分选难度大,关于这方面的研究报道很少,仅有的少量研究并没有收到良好的效果[15]。

本文作者在前人工作的基础上,进一步深入研究了微细粒钛铁矿自载体浮选过程,详细探讨载体比例与钛铁矿粗细粒相互作用的关系,考察载体粒度和药剂用量对钛铁矿自载体浮选的影响,并对该体系自载体作用的机理进行分析,提出控制一定粗细比例,宽粒级粗粒直接作为载体进行攀枝花钛铁矿实际矿石自载体浮选的思路。

1 实验

钛铁矿取自中国四川攀枝花。纯矿物实验矿样钛铁矿纯度为96.88%,部分矿样经周期式搅拌球磨机磨细得到0~20 μm粒级试样,平均粒度7.31 ?m,其余试样以瓷球磨磨细后,经筛分、水析分别得到20~38、38~74和74~100 μm 3种粒级载体试样。矿浆pH调整剂为硫酸和氢氧化钠,均为分析纯;油酸钠为化学纯;实验用水为一次蒸馏水。

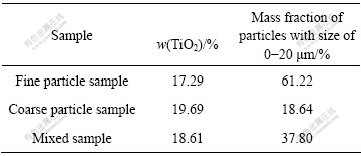

实际矿石细粒样品和粗粒样品分别为攀枝花选钛厂分级溢流和沉砂各自单独磁选后的粗精矿。按质量比45?55合并得到混合样品。实际矿石中TiO2品位及0~20 μm粒级试样的质量分数如表1所列。

表1 实际矿石中TiO2品位及0~20 μm粒级试样的质量分数

Table 1 Grade of TiO2 and 0?20 μm particles of ore sample

单矿物浮选实验在容积为40 mL的XFG型挂槽式浮选机上进行,浮选温度为25 ℃。每次实验按所需质量比称取载体矿物与细粒矿物共2 g,与蒸馏水混合置于浮选槽内,加pH调整剂后搅拌3 min,加入捕收剂搅拌3 min后测定pH值,浮选3 min,浮选过程采取手工刮泡,浮选完成后将刮出的精矿烘干、称量得到质量m1,按式(1)计算总回收率ε:

![]()

在进行载体比例对载体和细粒可浮性的影响实验时,将质量为m1的浮选精矿以氢氧化钠溶液浸泡后用孔径74 μm筛分分离,筛上产物(38~74 μm载体)烘干称量得载体浮选中上浮的载体质量m2,则上浮的细粒矿物质量为m1?m2,设加入载体的质量分数为a,按照式(2)和(3)分别计算得到载体回收率(ε1)和细粒回收率(ε2):

![]()

![]()

实际矿石浮选实验的粗选和扫选在容积为1.5 L的挂槽式浮选机上进行,粗选每次浮选矿样500 g,精选在容积为1.0 L的挂槽式浮选机上完成,均按照流程要求加药。

将0~20 μm与38~74 μm粒级矿物按质量比1?1混合,在pH为4.5~5.0范围内,加入1×10?4 mol/L油酸钠溶液,按照与纯矿物浮选相同的条件进行调浆,直接在矿浆中取样,以CILAS1064激光粒度仪进行粒度的测定。

2 结果与讨论

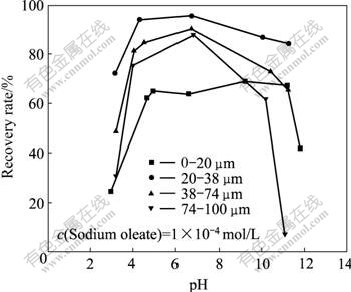

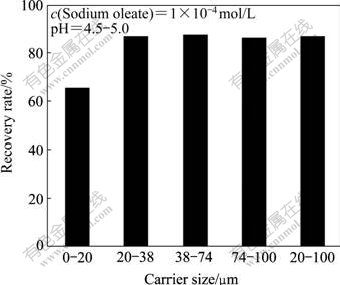

脂肪酸类捕收剂是氧化矿浮选中最常用的捕收剂,本实验选用其中最具代表性的油酸钠进行纯矿物浮选实验。图1所示为油酸钠用量为1×10?4 mol/L时,不同粒级钛铁矿的可浮性与pH的关系。由图中曲线可知,钛铁矿在pH为4~10区间内可浮性较好,不同粒级矿物可浮性差异显著:0~20 μm粒级钛铁矿可浮性相对较差,在适宜的pH区间,回收率只有60%~70%,而20~38、38~74和74~100 μm粒级钛铁矿的可浮性均优于0~20 μm粒级钛铁矿的可浮性。

图1 不同粒级矿物可浮性与pH值的关系

Fig.1 Effect of particle size on floatability of ilmenite as function of pH values

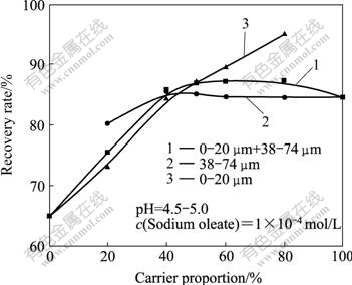

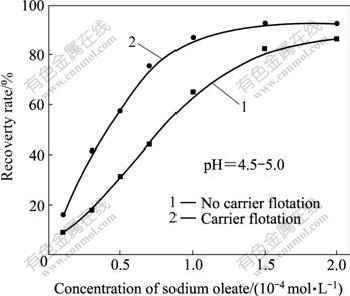

在pH为4.5~5.0,选择38~74 μm粒级矿物作为载体进行自载体浮选实验。图2所示为载体比例对载体和细粒可浮性的影响。图2中曲线1为载体浮选总回收率与载体比例的关系,将曲线1中各点所得精矿中载体与细粒分离,按照式(2)和(3)分别计算载体与细粒矿物单独的回收率,结果如图2中曲线2和3。可见,钛铁矿自载体浮选效果受载体比例影响显著,载体的可浮性在比例小于50%时受到细粒的影响较大,较38~74 μm粒级单独浮选回收率有一定下降,而当载体比例达到50%后,随载体比例的增大,0~20 μm钛铁矿回收率明显升高,同时载体矿物一直保持与其单独浮选相近的较好可浮性。可见,通过控制载体比例可以实现在不影响载体自身可浮性的前提下,利用自载体作用优化细粒矿物的浮选。图3中曲线1和2所示分别为0~20 μm粒级钛铁矿单独浮选和加入质量含量50%的38~74 μm粒级钛铁矿作为载体进行自载体浮选的回收率与油酸钠用量的关系。对比两条曲线可知,同等药剂用量条件下,载体浮选可以取得更好的浮选效果,并且在药剂用量较低时这种趋势更加明显。

图2 载体比例对载体和细粒可浮性的影响

Fig.2 Effect of carrier proportion on floatability of carrier (38?74 μm) and fine particle(0?20 μm)

图3 油酸钠用量对钛铁矿可浮性的影响

Fig.3 Effect of dosage of sodium oleate on floatability of ilmenite (carrier proportion 50%, carrier size 38?74 μm)

以往的研究往往将载体粒级细分,寻找能达到最优效果的载体粒级[14],但往往由于要求苛刻而不利于工业应用。本文作者在以50%的载体比例进行不同粒级矿物作为载体的浮选实验(见图4)中发现,20~38、38~74和74~100 μm 3个粒级矿物作为载体浮选0~ 20 μm粒级钛铁矿均收到良好的效果,将3种粗粒级矿物以质量比1?1?1的比例混合后形成20~100 μm宽粒级钛铁矿试样作为载体进行浮选,浮选效果未受影响。可见,以油酸钠为捕收剂进行微细粒钛铁矿的自载体浮选时,选别效果对载体粒度并不敏感,较宽粒级粗粒矿物可不经分级直接作为载体进行微细粒钛铁矿的自载体浮选。

图4 载体含量50%时载体粒度对钛铁矿载体浮选的影响

Fig.4 Effect of carrier size on floatability of ilmenite at carrier proportion of 50%

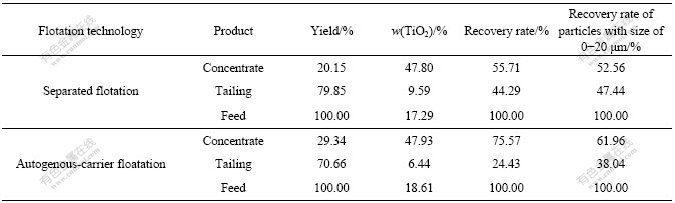

按照纯矿物实验结果,控制载体比例在50%以上,宽粒级粗粒矿物可以直接作为载体进行微细粒钛铁矿自载体浮选,按此思路进行了实际矿石浮选实验。为达到对比效果,细粒矿物单独浮选和载体浮选均采用相同的实验流程和药剂条件(见图5),其中OL-T1为自行研制的以脂肪酸类捕收剂为主的新型钛铁矿捕收剂。细粒矿物单独浮选采用的是0~20 μm粒级含量为61.22%的细粒样品,载体浮选采用的矿石为加入粗粒样品的混合样品,0~20 μm粒级含量降低到37.80%。由表2的实验结果可知,在精矿TiO2品位47.50%以上的前提下,细粒矿物单独浮选和载体浮选TiO2回收率分别为55.71%和75.57%,回收率提高约20%。对精矿进行粒度分析可知,0~20 μm粒级钛铁矿回收率由52.56%提高到61.96%,提高9.4%。可见在钛铁矿的浮选中自载体作用显著,一定量粗粒载体的加入有利于0~20 μm微细粒级钛铁矿的回收,该工艺对载体粒度和调浆条件等外部条件均无苛刻要求,易于实现工业应用。

图5 钛铁矿实际矿石的浮选实验流程图

Fig.5 Flotation flow sheet for ilmenite ore sample

表2 钛铁矿实际矿石浮选实验结果(硫精矿计入尾矿)

Table 2 Carrier flotation results of ilmenite ore sample (Sulfur concentrates include in tailings)

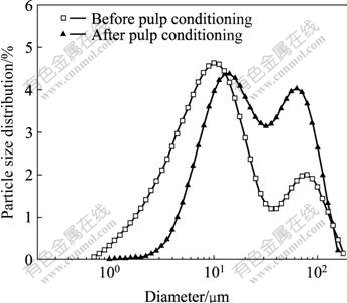

2.3.1 加入载体调浆后矿浆粒度变化

图6所示为0~20 μm与38~74 μm粒级矿物按质量比1?1混合调浆后的矿浆粒度分析曲线,每条曲线均有前后两个峰,分别代表细粒和载体。对比两条曲线发现,两个峰的位置和强弱均发生明显变化,细粒矿物的峰右移、强度减弱,而粗粒矿物的峰则明显增强。可见,粗细粒混合调浆后,由于粗粒矿物的载体、中介和助凝作用[3],细粒矿物在粗粒载体上发生粘附,使矿粒表观粒度增加,细粒级含量降低,特别是十分微细的5 μm以下粒级含量明显减少,优化了浮选环境,有利于获得更好的浮选效果。

图6 调浆前后钛铁矿的粒度分布

Fig.6 Particle size distribution curves of fine ilmenite before and after pulp conditioning (pulp conditioning: pH=4.5?5.0; sodium oleate of 1×10?4 mol/L; carrier proportion of 50%; carrier size of 38?74 μm)

2.3.2 细粒矿物在载体上粘附机理[10, 16?18]

细粒矿物在载体上的粘附机理可以用扩展的DLVO理论(EDLVO理论)球—板模型进行解释。在油酸钠溶液中,钛铁矿颗粒间主要存在3种相互作用力,即静电力、范德华力和疏水相互作用力,分别对应的相互作用能:

静电作用能

![]()

范德华相互作用能

![]()

疏水相互作用能

![]()

根据DLVO理论,总相互作用能为

![]()

根据EDLVO理论,总相互作用能为

![]()

在1×10?4 mol/L油酸钠溶液中,pH为4.5~5.0时;εa为分散介质绝对介电常数,取6.95×10?10 C2/(J?m);φ0为表面电位,以动电位代替,在此条件下动电位约为?0.035 V;κ为Debye长度,取0.104 nm?1;H为相互作用距离,nm;A为钛铁矿在水中的Hamaker常数,一般氧化物在水中Hamaker常数为1.76~4.17×10?20 J[19],取中间值2.965×10?20 J;h0为衰减长度,取10 nm;H0为两颗粒的平衡接触距离,取0.2 nm;k为不完全疏水化系数,取0.5。

假设细粒钛铁矿半径R为5 μm,将以上数据代入式(4)~(8),计算得到细粒钛铁矿与粗粒钛铁矿相互作用的势能曲线,结果如图7所示。由图可见,若不考虑疏水作用力,则细粒矿物与载体间的相互作用存在较高能垒,细粒矿物难以粘附在载体表面;而加入油酸钠后,细粒矿物与载体矿物表面疏水,疏水作用力的产生使二者之间由排斥力转变为吸引力,粗细矿粒间易于粘附。可见,疏水作用力是该体系中细粒钛铁矿向载体粘附的前提,在钛铁矿自载体浮选中起到至关重要的作用。

图7 5 μm钛铁矿与载体相互作用的势能曲线

Fig.7 Potential energy curves of interaction between 5 μm- size ilmenite and carrier

3 结论

1) 微细粒钛铁矿浮选中自载体作用显著,利用自载体浮选可显著提高攀枝花矿0~20 μm粒级钛铁矿实际矿石分选效果。

2) 微细粒钛铁矿的自载体浮选主要受载体比例的影响,随载体比例的提高,粗粒对细粒的负载作用增强;而对载体粒度并不敏感,较宽粒级粗粒可直接作为载体。

3) 油酸钠在钛铁矿表面吸附而产生疏水相互作用力,使细粒向载体粘附,从而减少了细粒级含量,产生自载体作用。

[1] JOHNSON N W. Liberated 0?10 μm particles from sulphide ores, their production and separation—Recent developments and future needs[J]. Mineral Engineering, 2006, 19: 666?674.

[2] RUBIO J, CAPPONI F, RODRIGUES R T, MATIOLO E. Enhanced flotation of sulfide fines using the emulsified oil extender technique[J]. International Journal of Mineral Processing, 2007, 84: 41?50.

[3] 王淀佐. 浮选理论的新进展[M]. 北京: 科学出版社, 1992: 217?259.

WANG Dian-zuo. New development in flotation theory[M]. Beijing: Science Press, 1992: 217?259.

[4] 邱冠周, 胡岳华, 王淀佐. 颗粒间相互作用与细粒浮选[M]. 长沙: 中南工业大学出版社, 1993.

QIU Guan-zhou, HU Yue-hua, WANG Dian-zuo. Interactions between particles and flotation of fine particles[M]. Changsha: Central South University of Technology Press, 1993.

[5] 周凌锋, 张 强. 气泡尺寸变化对微细粒浮选效果的研究[J]. 有色金属(选矿部分), 2005(3): 21?23.

ZHOU Ling-feng, ZHANG Qiang. Study on the effect of fine particle flotation when the bubble size changes[J]. Nonferrous Metals (Mineral Processing), 2005(3): 21?23.

[6] KOH P T L, SCHWARZ M P. CFD modelling of bubble-particle collision rates and deficiencies in a flotation cell[J]. Mineral Engineering, 2003, 16: 1055?1059.

[7] VALDERRAMA L, RUBIO J. High intensity conditioning and the carrier flotation of gold fine particles[J]. International Journal of Mineral Processing, 1998, 52: 273?285.

[8] LANGE A G, SKINNER W M, SMART R St C. Fine:coarse particle interactions and aggregation in sphalerite flotation[J]. Mineral Engineering, 1997, 10(7): 681?693.

[9] 郭建斌. 东鞍山赤铁矿载体浮选试验研究[J]. 矿冶工程, 2003, 23(3): 29?31.

GUO Jian-bin. A study on carrier flotation of hematite of Donganshan[J]. Mining and Metallurgical Engineering, 2003, 23(3): 29?31.

[10] ATESOK G, BOYLU F, CELIK M S. Carrier flotation for desulfurization and deashing of difficult-to-float coals[J]. Mineral Engineering, 2001, 14(6): 661?670.

[11] 朱建光. 我国对钛铁矿捕收剂的研究与应用[J]. 矿冶工程, 2006, 26(8): 78?85.

ZHU Jian-guang. Study and application of Collector for ilmenite in China[J]. Mining and Metallurgical Engineering, 2006, 26(8): 78?85.

[12] 邹建新, 周建国, 周友斌. 攀枝花钛矿资源选别技术进步与发展趋势[J]. 矿冶工程, 2006, 26(3): 38?41.

ZOU Jian-xin, ZHOU Jian-guo, ZHOU You-bin. Progress and development trend of beneficiation technology for Panzhihua titanium ores[J]. Mining and Metallurgical Engineering, 2006, 26(3): 38?41.

[13] 朱建光, 陈树民, 姚晓海, 邓清华, 王升鹤. 用新型捕收剂MOH浮选微细粒钛铁矿[J]. 有色金属(选矿部分), 2007(6): 42?45.

ZHU Jian-guang, CHEN Shu-min, YAO Xiao-hai, WANG Sheng-he. Flotation of micro-fine ilmenite using new type collector-MOH[J]. Nonferrous Metals (Mineral Processing), 2007(6): 42?45.

[14] DONG Hong-jun, CHEN Jin, CHEN Zheng-xue. Autogenous carrier flotation of ilmenite[J]. Journal of Central South Institute of Mining and Metallurgy, 1992, 23(4): 393?400.

[15] 陈树民. 攀枝花微细粒级(?19 μm)钛铁矿回收探索试验[J]. 矿产综合利用, 2004(5): 7?11.

CHEN Shu-min. Exploratory experiment on recovering ilmenite from Panzhihua microfine size fraction (?19 μm) material[J]. Multipurpose Utilization of Mineral Resources, 2004(5): 7?11.

[16] 邱冠周, 胡岳华, 王淀佐. 微细粒赤铁矿载体浮选机理研究[J]. 有色金属, 1994, 46(4): 23?28.

QIU Guan-zhou, HU Yue-hua, WANG Dian-zuo. Mechanism of carrier flotation of ultrafine hematite[J]. Nonferrous Metals, 1994, 46(4): 23?28.

[17] HU Y, DAI J. Hydrophobic aggregation of alumina in surfactant solution[J]. Mineral Engineering, 2003, 16: 1167?1172.

[18] 陈 云, 冯其明, 张国范, 陈远道, 卢毅屏, 欧乐明. 微细鳞片石墨分散性[J]. 中南大学学报: 自然科学版, 2004, 35(6): 955?959.

CHEN Yun, FENG Qi-ming, ZHANG Guo-fan, CHEN Yuan-dao, LU Yi-ping, OU Le-ming. Dispersion of ultrafine graphite[J]. Journal of Central South University: Natural Science, 2004, 35(6): 955?959.

[19] 妹尾学. 化学公式手册[M]. 李学芬, 曹 镛, 译. 北京: 科学出版社, 1987: 85?88.

MEI Wei-xue. Chemical formulas manual[M]. LI Xue-fen, CAO Yong, transl. Beijing: Science Press, 1987: 85?88.

基金项目:国家重点基础研究发展计划资助项目(2007CB613602)

收稿日期:2008-09-05;修订日期:2008-12-17

通讯作者:张国范,副教授,博士;电话:0731-8830913;E-mail: zhangguofan2002@163.com

(编辑 龙怀中)