不同载荷下C/C复合材料往返式滑动摩擦行为

葛毅成,易茂中,涂欣达,彭可

(中南大学 粉末冶金国家重点实验室,湖南 长沙,410083)

摘 要:

摘 要:以GCr钢球为对偶,在UMT-3微摩擦试验机上测试2种具有不同基体炭结构的C/C复合材料长时间往返式滑动摩擦磨损行为。研究结果表明:在相同载荷下,具有粗糙层热解炭基体的材料A的平均摩擦因数高于具有光滑层/树脂炭基体的材料B平均摩擦因数;在60 N时,材料A的平均摩擦因数出现最大值,为0.193;而材料B的平均摩擦因数出现最低值,为0.120;随着载荷的增加,2种材料的平均摩擦因数均出现较大的波动,其中:材料A的平均摩擦因数变化趋势为先升后降,材料B的平均摩擦因数先降后升,但二者的差值随载荷增加先增后减;随着时间的延长,所有试样的摩擦因数均逐渐趋于稳定;材料A的摩擦表面膜较完整、致密,但存在大块摩擦膜剥落或交替堆叠;材料B的摩擦表面较粗糙,形成纤维与基体炭分开堆积成膜形貌。

关键词:

中图分类号:TB332;TH145.1 文献标志码:A 文章编号:1672-7207(2010)01-0114-06

To-fro sliding tribological behavior of C/C composite under different loads

GE Yi-cheng, YI Mao-zhong, TU Xin-da, PENG Ke

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract: Two C/C composites with different carbon matrixes were prepared. The long-term to-fro friction and wear behavior of theirs were tested against GCr steel mates in UMT-3 wear tester under different applied loads. The results show that the average coefficients of friction (COF) of composite A with rough lamination pyrocarbon matrix (RL) are larger than those of composites B with smooth lamination pyrocarbon/resin carbon matrix (SL/RC). The largest average COF of composites A is 0.193 produced under 60 N, while the least COF of composites B is 0.120 produced under 60 N. The gap on the average COF among the two composites increases at first and then decreases with the increase of the loads. With the prolonging time, all the COFs become stable. The worn surface of composites A forms by smooth and integrated friction film in spite of some big cracks, large block peeled film and alternately piled up film. For composites B, the rough friction film is composed of thick matrix carbon debris film and thin carbon fibers film.

Key words: C/C composites; to-fro friction behavior; loads

C/C复合材料是一种特殊的炭石墨类材料,具有低密度、低热膨胀系数、高强度、高热导率、高比热容、优异的摩擦磨损特性和良好的可设计性,在航空航天领域得到广泛应用[1-3]。研究人员先后探讨了纤维坯体特性、基体炭类型和结构、石墨化处理、试验环境等对C/C复合材料的摩擦磨损行为的影响,特别是在飞机制动等瞬间摩擦磨损行为上取得了一系列研究成果[4-7]。载荷/压力是影响C/C复合材料制动摩擦磨损行为关键的外界因素之一,它对材料摩擦因数的稳定,摩擦表面的破坏和自修复,温度场和热应力的产生、分布及对摩擦行为的反馈,磨屑的形成和聚集,材料的磨损率等均有显著的影响[8-11]。通常,在每次实验室模拟制动或飞机的实际刹车后,由于与其下一次制动存在较长的时间间隔,或采用一定的措施降低刹车盘的温度,稳定材料的摩擦磨损行为[12-13],在此期间,摩擦膜因受力产生的应力能缓慢得到释放,同时还会吸收一定的水汽,影响其后续的摩擦磨损行为,因而不能反映连续的、不间断的、反复冲击条件下的C/C复合材料摩擦磨损行为。因此,本文作者采用周期性的往返式运动形式检测C/C复合材料的摩擦磨损行为,探讨在此类条件下载荷对C/C复合材料摩擦磨损行为的影响。

1 材料制备及试验方法

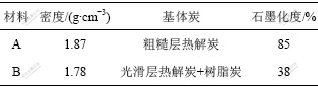

以聚丙烯腈炭纤维无纬布/炭毡混合叠层针刺毡为纤维预制体,分别采用化学气相渗透(CVI)、化学气相渗透+树脂浸渍炭化(CVI+I/C)技术制备2种分别具有粗糙层热解炭基体(RL)、光滑层热解炭+树脂炭浸渍炭(SL+RC)结构的C/C复合材料,当材料增密至1.80 g/cm3时备用。将上述材料加工成长×宽×高为35 mm×25 mm×5.5 mm的块状试样。摩擦面长×宽为25 mm×35 mm,表面粗糙度为0.8 ?m。材料性能见表1。

表1 2种C/C复合材料的部分性能

Table 1 Basic properties of two C/C composites

试验仪器为 CETR UMT-3多功能微摩擦磨损测试仪。摩擦对偶为GCr钢球,直径为10 mm,摩擦形式为球盘间往返式滑动摩擦。将C/C复合材料试样固定在试验平台上,平台进行固定频率的往返式运动,钢球对偶保持不动。加载和滑行态势由程序自动控制。滑动距离和滑动速度/频率根据试验要求确定。通过应变传感器测量钢球与被测部位之间的摩擦力和摩擦因数。对每个摩擦信号在有效区间内的摩擦因数进行计算并取平均值,最终得到摩擦因数及其随时间的变化曲线。试验数据由计算机自动采集、计算。

试验载荷分别为20,40,60和80 N。配副间往返频率为400次/min,时间为3 600 s,室温,干态。采用扫描电镜(SEM)观测磨损表面形貌。

2 试验结果与讨论

2.1 试验结果

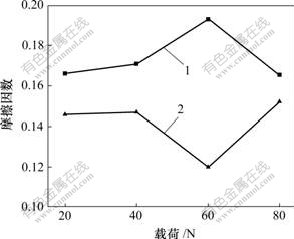

图1所示为不同载荷下2种材料试验3 600 s后的平均摩擦因数。由图1可见:在相同载荷下,具有粗糙层基体炭结构的材料A的摩擦因数值均高于具有光滑层/树脂炭基体的材料B的摩擦因数;随着载荷的增加,2种材料摩擦因数均呈现不规则的波动状态。其中:材料A的摩擦因数变化趋势为先增后降,在60 N时最大,达到0.193,不同载荷下摩擦因数的波动幅度为0.028;材料B的摩擦因数变化趋势为先降后增,在60 N时最低,为0.120,之后上升。不同载荷下摩擦因数的波动幅度为0.033。

1—材料A;2—材料B

图1 不同载荷下2种材料的平均摩擦因数

Fig.1 Average friction coefficient of two composites under different testing loads

图2所示为不同载荷下2种C/C复合材料的摩擦因数随时间的变化。由图2可见:随着载荷的增加,材料的摩擦因数的变化趋势均不相同。其中,材料A的摩擦因数均有一定的上升趋势,以60 N时的摩擦因数最大;材料B的摩擦因数上升趋势明显,其中,以80 N时的摩擦因数最大。

载荷/N:1—20;2—40;3—60;4—80

(a) 材料A;(b) 材料B

图2 在不同载荷下材料摩擦因数随时间的变化

Fig.2 Variations of friction coefficient of composites under different loads with time

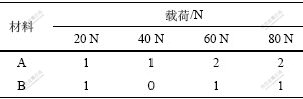

表2所示为2种材料在不同载荷时的平均质量磨损量。可见:材料的质量磨损量很低。其中,材料B的磨损量难以在分析天平上检测出来。因此,材料在摩擦过程中的质量磨损量小,即摩擦表面体积磨损所产生的磨屑主要形成了密度更高的摩擦膜,从而提高了摩擦表面抗外界载荷冲击的能力[1, 6-8, 13-15],有利于提高材料摩擦磨损行为的稳定性。

表2 不同载荷下2种C/C复合材料的质量磨损

Table 2 Mass wear loss of two C/C composites under different loads 质量磨损量/mg

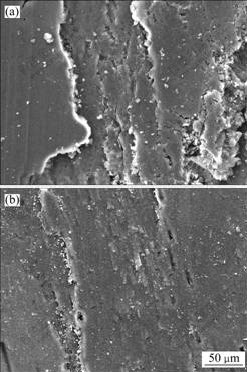

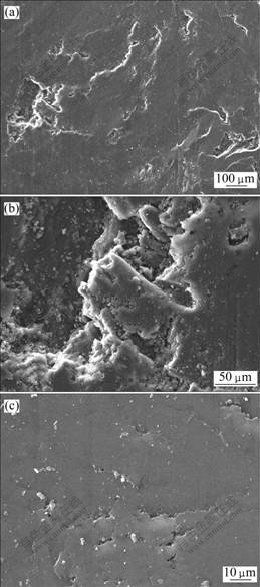

图3所示为2种材料在载荷40 N、往返频率400次/min、3 600 s试验条件下的摩擦表面SEM形貌。由图3(a)可见:材料A的部分摩擦表面形成了完整的摩擦膜。但部分摩擦膜之间存在堆叠或剥落。摩擦次表层的磨屑也显示出堆叠、挤压成膜的迹象,但其中的裂纹数量明显多于表面较完整的摩擦膜的数量。这说明次表层的磨屑同样会受到往复摩擦力的冲击作用,并因磨屑运动受限和表面摩擦膜剥落的影响,难以形成完整、致密的磨屑堆积/结合形貌。由图3(b)可见:在材料B的摩擦表面,不同取向纤维束的交界处有大量因纤维磨损、断裂后形成的长条形细小孔洞。而在以基体炭为主的区域,摩擦表面较完整、致密,未发现纤维端头磨损后留下的孔洞。这表明当基体炭体积分数较高时,其对纤维的保护作用增加,可减少纤维的磨损;同时,相对于基体炭,高强度高韧性的纤维在摩擦中也产生了显著的增强作用,降低了载荷对基体炭的磨损,提高了材料的耐磨性能。

(a) 材料A;(b) 材料B

图3 在干态,400 r/min,40 N和3 600 s试验条件下材料A和B的摩擦表面SEM形貌

Fig.3 SEM morphologies of wear surface of composites A and B after test under 400 r/min, 40 N and 3 600 s

图4所示为材料A在载荷80 N、往返频率400次/min、3 600 s试验条件下的摩擦表面SEM形貌。由图4(a)可见:摩擦表面在整体上形成了较致密的摩擦膜,但存在较大的裂纹及摩擦膜重叠现象。由图4(b)可见:摩擦表面有纤维与沉积其上的热解炭共同磨损断裂现象。由图4(c)可见:在较平坦的摩擦表面,基体炭形成了较致密的摩擦膜,但磨屑之间仍有一定的相互交接,并存在较多的裂纹。

图4 在干态,400 r/min,80 N和3 600 s实验条件下材料A的摩擦表面SEM形貌

Fig.4 SEM morphologies of wear surface of composites A after test under 400 r/min, 80 N and 3 600 s

2.2 机理分析

与通常的环环制动、环块/销盘滑动等对偶滑行、外力作用方向较固定的摩擦磨损行为不同[1, 6-7, 12-15],在本实验中,C/C复合材料试样与配副接触的摩擦表面始终受到瞬间、周期性的反向作用力的冲击,处于快速、反复的加载、卸载的受力状态。在每次短时间的接触中,摩擦表面物质的移动方向、变形程度、碾碎、再成膜的幅度小,难以快速地被碾压成致密的摩擦膜。在下一次接触中,反向的冲击力导致摩擦表面产生新的破坏、自修复过程,从而难以形成大块、完整、致密的摩擦表面膜。

在球盘摩擦试验中,高强度高硬度的钢对偶球在载荷作用下,会压入到材质较软的C/C复合材料的摩擦表面,产生一定的犁削磨损。但在钢对偶球与C/C复合材料接触的摩擦表面,不同部位对C/C复合材料摩擦面的加压不一致。在钢对偶球质心正下方,摩擦面所受的瞬间正压力最大,瞬间变形最大,但其瞬间位移为0;而处于钢对偶移动前方的摩擦面内的物质在摩擦力作用下产生的位移不同,向磨痕两边、端头的位移更大,从而,逐步形成磨屑在磨痕的边缘和两端逐层堆积、碾压成膜的形貌。

C/C复合材料为脆性材料,其摩擦表面由磨损、变形程度不同的纤维、基体炭的磨屑以及孔隙等组成。本试验中,在高频率的瞬间加载和卸载过程中,被碾压的磨屑会产生类似粉末冶金压制过程的弹性后效,形成应力集中,诱发裂纹产生,最终形成大块的摩擦层剥落。而且,由于高强度高硬度的钢对偶以及C/C复合材料内强度、硬度较高的纤维磨屑的磨粒磨损作用,也会导致较完整的摩擦表面上有大量的裂纹存在,并影响材料的摩擦磨损行为。

本试验中,材料A的粗糙层热解炭结构接近石墨微晶,其滑动性能好、磨屑的成膜性好[7, 14-15],但硬度低、抗外界载荷和硬质磨粒磨损的能力低,故在相同载荷下钢对偶对其摩擦表面的压入深度大,即配副间的实际接触面积大,导致在滑动过程中的摩擦阻力高[11]。随着载荷的增加,钢对偶在C/C复合材料摩擦表面的压入程度增加,其在滑动过程中的阻力增大,摩擦因数呈增加趋势,并在60 N时达到最大值。之后随载荷增加,摩擦膜的致密度上升,膜内的硬质相磨粒被碾碎,对摩擦膜的磨损作用降低,黏附在C/C复合材料、钢球摩擦表面的石墨微晶的瞬间成膜能力也增加,自润滑性能提高,摩擦因数下降[7]。但对于材料B,光滑层热解炭的硬度高,自润滑性能低,成膜性差。在低载荷下,基体炭磨屑难以被迅速碾碎和压紧。因此,在摩擦表面上硬质磨屑对往复滑动的钢对偶滑动的阻碍大,故材料B在低载荷下材料的摩擦因数高。随着载荷的增加,硬质相磨屑被碾碎和压紧,阻碍作用降低,材料的摩擦因数有所下降。但随着载荷继续增大,钢对偶的压入程度增加,配副间的实际接触面积增大,高硬度磨屑在碾压后的弹性后效作用增大,导致配副间的摩擦阻力增大,其摩擦因数逐渐上升。

在本研究中,增强的预制体采用的是长纤维编织结构,纤维在被磨损前的移动范围有限。在低载荷下,摩擦表面的磨屑被压紧的程度低,可移动性较高,故易形成纤维及表面基体炭和磨屑分开堆积、成膜的形貌。但由此导致基体炭摩擦表面纤维的增强作用低,易产生大块的摩擦膜剥落。在自润滑性能好的材料A的基体炭摩擦表面上,未发现纤维;而在纤维聚集的区域,基体炭磨屑少,形成的具有自润滑作用的摩擦膜隔离钢对偶的磨损效果低,导致纤维端头的磨损严重。这进一步表明高石墨化度的基体炭与高强度高韧性的纤维的磨损和移动不一致,二者在长时间的摩擦过程中易发生分离,减少2种组元在摩擦中的相互支持,形成各自的磨损和剥落。故材料A摩擦表面在低载荷下有摩擦膜整体剥落。材料B基体炭的石墨化度低,成膜性差,摩擦表面较粗糙,未发现类似材料A中部分致密完整的摩擦表面;但其硬度高,自身抗外界载荷作用的能力强,摩擦表面膜与纤维之间仍能形成良好的结合,相互支持作用高,故其表面也未发现大块的摩擦膜剥落。在高载荷下,纤维等硬质磨屑被碾碎,与基体炭一起形成了较致密的摩擦表面膜。而且此类摩擦表面膜与次表面的机械结合强,故难以发生摩擦表面膜整体剥落。所以,在载荷为80 N时,材料A的摩擦表面完整程度高于其在40 N时的摩擦表面的完整程度。但在长时间的往返式运动中,处于裂纹和孔隙两边的基体炭磨屑逐渐形成反复交替堆叠的形貌。这也说明反复的冲击造成磨屑持续的反向运动,难以形成取向一致、大块完整的摩擦表面。

随着载荷的增加,2种材料的摩擦因数之间的差值先增后减。这表明,在低载荷下,材料内不同组元因其不同的移动和成膜能力,受载荷的碾压和破碎程度不一致,对配副间的实际接触面积和摩擦阻力的影响大,故二者的摩擦因数走势不一致。但在高载荷下,不同材质的磨屑在被充分碾压和破碎后,成膜性增加,不同材质的组元对配副间摩擦阻力的影响降低,故二者的摩擦因数在高载荷下接近。

随着时间的延长,2种材料在不同载荷下的摩擦因数均呈现一定的波动,这同样与球盘在往复式滑动摩擦过程中材料摩擦表面的受力状态和磨屑移动变化大,难以形成致密完整的摩擦表面有关。

3 结论

(1) 在相同载荷下,具有粗糙层热解炭基体的材料A的往返式滑动摩擦因数均值均高于具有光滑层热解炭/树脂炭基体的材料B的摩擦因数。在60 N时,材料A的平均摩擦因数出现最大值0.193,而材料B的则出现了最小值0.120。

(2) 随着载荷的增加,材料A摩擦因数的变化趋势为先升后降,而材料B的摩擦因数的变化趋势为先降后升。二者摩擦因数的差值也随着载荷增加先增 后减。

(3) 材料A的摩擦表面膜较完整、致密,但存在明显的摩擦膜交替堆叠和整体磨损现象,且随着载荷增加,摩擦表面的完整程度增加。材料B的摩擦表面出现了纤维与基体炭分开堆积成膜的形貌。

参考文献:

[1] BI Yan-hong, LUO Rui-ying, LI Jin-song, et al. The effects of the hydraulic oil on mechanical and tribological properties of C/C composites[J]. Materials Science and Engineering A,2008, 483/484: 274-276

[2] TANG Su-fang, WANG Dao-ling, DENG Jing-yi, et al. Ablation properties of C/C composites with various needled performs prepared by isothermal chemical vapor infiltration[J]. Journal of Central South University of Technology, 2007, 14(1): 13-18.

[3] YUAN Qin-lu, LI Yu-long, LI He-jun, et al. Quasi-static and dynamic compressive fracture behavior of carbon/carbon composites[J]. Carbon,2008, 46(4): 699-703.

[4] 徐惠娟, 熊翔, 易茂中, 等. 薄毡叠层炭/炭复合材料的高温导热性能[J]. 中南大学学报: 自然科学版, 2008, 39(3): 500-505.

XU Hui-juan, XIONG Xiang, YI Mao-zhong, et al. Thermal conductivity properties of carbon/carbon composites with thin felt lamination at high temperature[J]. Journal of Central South University: Science and Technology, 2008, 39(3): 500-505.

[5] Abdo J, Shamseldeen E, Lafdee K. Humidity effects on carbon-carbon composites (fiber pre-form+CVI)[J]. Materials Science and Engineering A,2008, 472(1/2): 2-14.

[6] TANG Yi-ping, LIU He-zhou, ZhAO Hai-jun, et al. Friction and wear properties of copper matrix composites reinforced with short carbon fibers[J]. Materials & Design,2008, 29(1): 257-261.

[7] XIONG Xiang, LI Jiang-hong, HUANG Bai-yun. Impact of brake pressure on the friction and wear of carbon/carbon composites[J]. Carbon,2007, 45(13): 2692-2694.

[8] Bradley L R, Bowen C R, McEnaney B, et al. Shear properties of a carbon/carbon composite with non-woven felt and continuous fibre reinforcement layers[J]. Carbon,2007, 45(11): 2178-2187.

[9] 左劲旅, 张红波, 李江鸿, 等. 纤维体积分数对炭/炭复合材料摩擦磨损性能的影响[J]. 中南大学学报: 自然科学版, 2005, 36(4): 555-559.

ZUO Jin-lü, ZHANG Hong-bo, LI Jiang-hong, et al. Effect of fiber volume fraction on friction and wear properties of C/C composites[J]. Journal of Central South University: Science and Technology, 2005, 36(4): 555-559.

[10] HU Zhi-biao, LI He-jun, FU Qian-gang, et al. Fabrication and tribological properties of B2O3 as friction reducing coatings for carbon-carbon composites[J]. New Carbon Materials,2007, 22(2): 131-134.

[11] GE Yi-cheng, YI Mao-zhong, LI Li-ya. Influence of load on sliding tribology of C/C composite with 40Cr steel couple coated by Cr[J]. Transactions of Nonferrous Metals Society of China,2007, 17(3): 570-574.

[12] 徐惠娟, 熊翔, 张红波, 等. 不同热处理温度下炭/炭复合材料的制动摩擦性能[J]. 中国有色金属学报, 2002, 12(5): 991-995.

XU Hui-juan, XIONG Xiang, ZHANG Hong-bo, et al. Braking friction properties of C/C composites at different heat treatment temperatures[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(5): 991-995.

[13] XU Yong-dong, ZHANG Ya-ni, CHENG Lai-fei, et al. Preparation and friction behavior of carbon fiber reinforced silicon carbide matrix composites[J]. Ceramics International,2007, 33(3): 439-445.

[14] Katarzyna P B, Ken B A , Szymansk T, et al. Thermal analysis of bulk carbon-carbon composite and friction products derived from it during simulated aircraft braking[J]. Carbon, 2007, 45(3): 524-530.

[15] Yen B K, Ishihara T Y. Surface morphology and structure of carbon-carbon composites at high-energy sliding contact[J]. Wear, 1994, 174(1/2): 111-117.

收稿日期:2009?04?19;修回日期:2009?07?20

基金项目:国家重点基础研究发展计划(“973”计划)项目(2006CB600906)

通信作者:易茂中(1962?),男,湖南澧县人,教授,从事C/C复合材料、材料摩擦学和材料表面工程的研究;电话:0731-88830894;E-mail: yimaozhong@126.com