中国有色金属学报 2004,(01),1-5 DOI:10.19476/j.ysxb.1004.0609.2004.01.001

晶界对低压电解电容器铝箔腐蚀结构的影响

北京科技大学材料学系,北京科技大学材料学系,北京科技大学材料学系,北京科技大学材料学系,北京科技大学材料学系 北京100083 ,北京100083 ,北京100083 ,北京100083 ,北京100083

摘 要:

采用扫描电子显微镜和背散射电子取向成像技术分析研究了低压电解电容器用阳极铝箔的腐蚀结构、晶粒尺寸和晶界分布对比电容的影响及相关机理。结果表明,在铝箔的晶界附近,尤其是大角度晶界附近容易出现尺寸较大的腐蚀孔坑或沟道,造成腐蚀结构的不均匀性并降低比电容。该晶界优先腐蚀的现象起因于晶界的高缺陷密度和与之相应的腐蚀电流密度的局部集中。增加晶界密度可以降低杂质原子偏聚程度和电流密度分布的不均匀性,因此在一些特定的电化学腐蚀条件下可以借助减小晶粒尺寸的方式提高比电容。

关键词:

中图分类号: TG174

作者简介:毛卫民(1950),男,教授,博士.,教授;电话:01062333600;传真:01082384332;E mail:wmmao@mater.ustb.edu.cn;

收稿日期:2003-02-26

基金:北京市自然科学基金资助项目(2002014);国家863计划资助项目(2003AA32X170);

Influence of grain boundaries on corrosion structure of low voltage aluminum foil

Abstract:

The corrosion structure, grain size and boundary distribution of aluminum anode foil for low voltage electrolytic capacitor were analyzed and investigated based on observation of scanning electronic microscope and orientation mapping with electron back scattering diffraction technology. It is indicated that large corrosion holes or channels will appear frequently along the grain boundaries, especially along the high angle grain boundaries, which lead to the inhomogeneity of corrosion structure and reduction of specific capacity. The higher defect density and corresponding local concentration of corrosion current density around grain boundaries induce the preferred corrosion of the boundaries. Increasing the boundary density can reduce the segregation of impurity atoms and the distribution inhomogeneity of current density. Therefore, it is possible to increase the specific capacity by means of reducing the grain size under some electrochemistry corrosion conditions.

Keyword:

electrolytic capacitor; aluminum foil; grain boundary; corrosion structure;

Received: 2003-02-26

高纯铝箔是制造低压电解电容器铝箔的关键材料。 在工业上, 人们利用电化学腐蚀的方法大幅度提高铝箔的表面积, 用以制造高比电容的低压铝电解电容器。 迄今为止, 人们大多从电化学角度出发, 对低压铝箔的腐蚀工艺技术及相关机理进行研究

1 实验

选取95μm厚低压电解电容器用退火铝箔和多种经腐蚀的铝箔。 其化学成分范围如表1所示。 将退火铝箔样品在5mol/L的盐酸水溶液中浸蚀10min后洗净并烘干。 用扫描电子显微镜观察其表面形貌, 并采用背散射电子取向成像技术分析各晶界的取向差分布

表1 铝箔试样的化学成分 Table 1 Chemical composition ofaluminum foil products (10-4%)

| Fe | Si | Cu | Al |

| 15~30 | 15~30 | 25~35 | Bal. |

2 实验结果

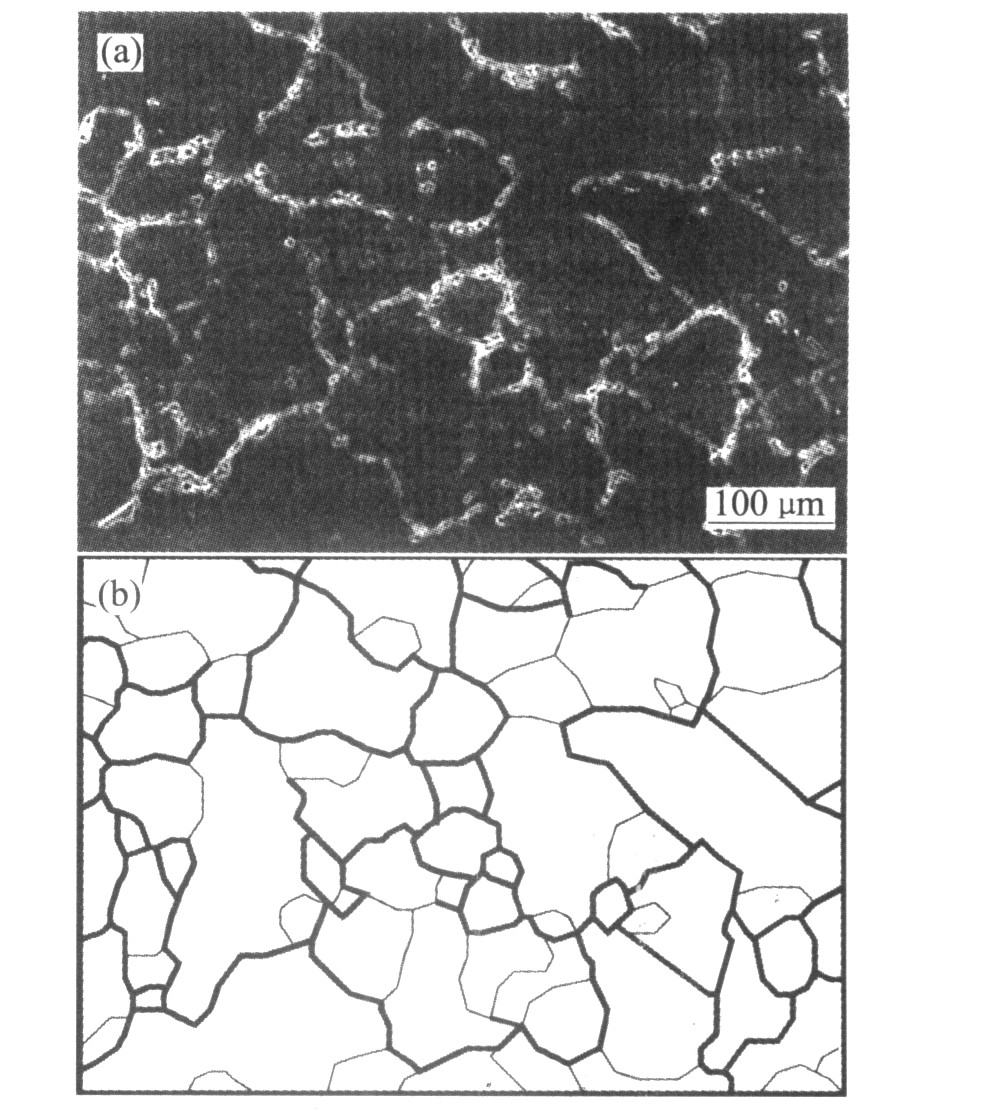

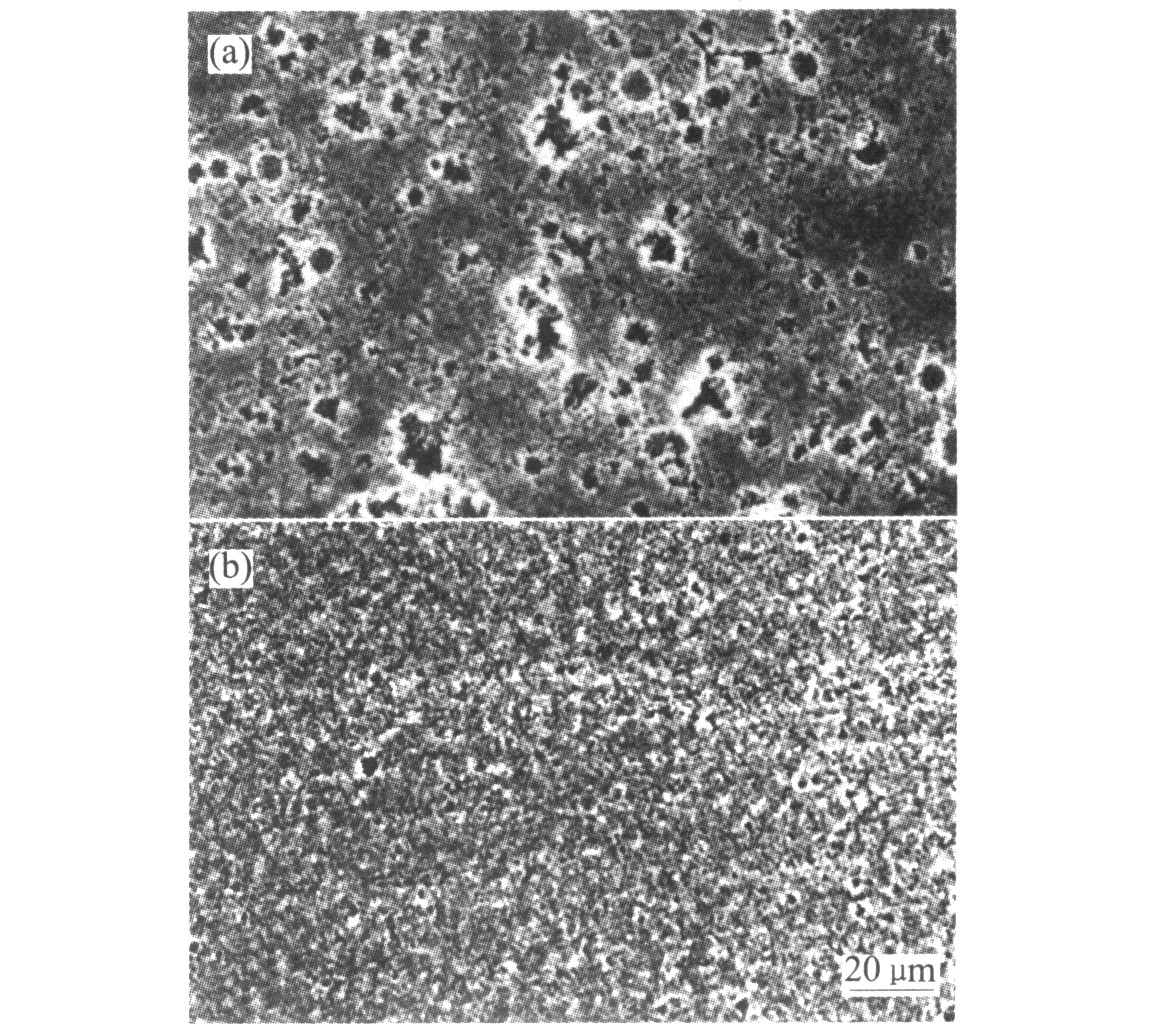

图1(a)所示为经盐酸水溶液中浸蚀10min后的铝箔表面腐蚀结构。 由图1(a)可以观察到, 在简单的化学腐蚀环境下铝箔首先在晶界处发生腐蚀, 其腐蚀孔坑大致地勾画出晶界的走向。 在图1(a)同样视场内作了背散射电子取向成像分析, 借助检测各晶粒间取向可以计算出晶界的位置和取向差, 即可以确定出晶界的大、 小角度特征。 图1(b)给出了相关分析结果, 其中大于15°的取向差即可认为是大角度晶界。 经对比可以发现, 图1(a)所示的腐蚀孔坑大多分布在大角度晶界附近, 显示出大角度晶界更易腐蚀的特性。 少量小角度晶界附近虽也有腐蚀孔坑, 但总体上明显少于大角度晶界区。

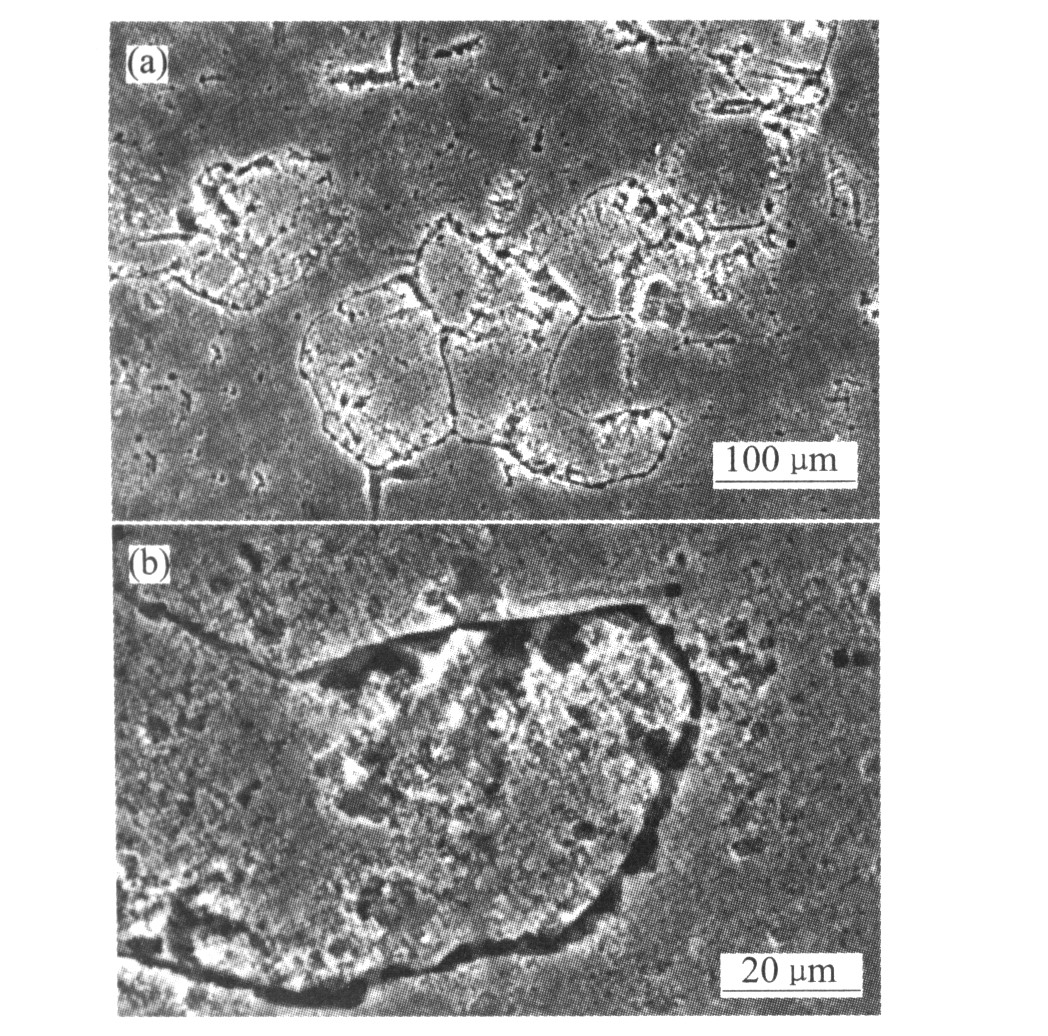

图2所示为企业提供的低压铝箔微观的腐蚀结构图, 简单的化学腐蚀环境下看到的铝箔晶界的腐蚀现象也会出现于工业电化学的腐蚀环境。 由图2可以看出, 在经历了同样的腐蚀之后晶界区的腐蚀程度明显高于晶粒内部, 甚至会出现连续的腐蚀沟道。

因受到具体腐蚀工艺参数的影响, 在许多实用低压铝箔微观腐蚀结构中沿晶界出现的腐蚀沟道并不呈现明显的连续形貌。 图3所示为另一个实用低压铝箔微观腐蚀结构的形貌。 可以看到, 只在少量的地区出现了连续性的腐蚀沟道, 多数腐蚀程度较高的部位表现为一些离散的孔坑。 研究表明, 这些离散孔坑也大多分布在大角度晶界附近

图1 低压电解电容器铝箔晶界的 化学腐蚀结构和晶界取向差分布 Fig.1 Chemical corrosion microstructure and misorientation distribution of grain boundaries in aluminum foils for low voltage electrolytic capacitor (thick lines: more than 15°; thin lines: less than 15°) (a)—Microstructure after hydrochloric acid corrosion; (b)—Distribution of high and low angle boundaries

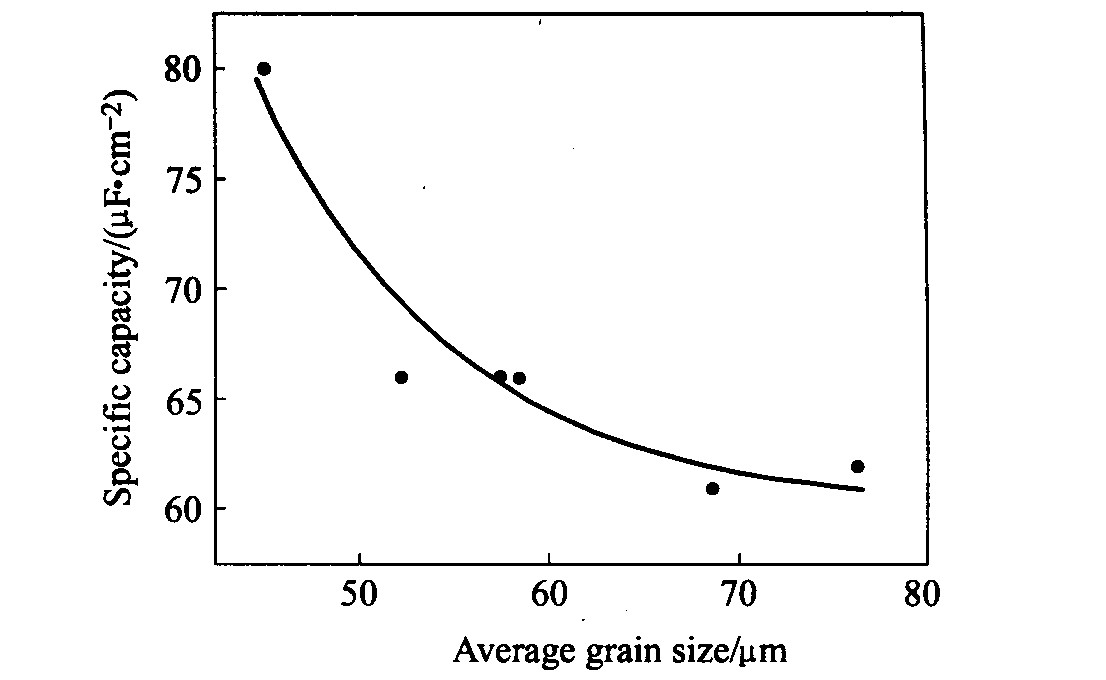

低压铝箔平均晶粒尺寸大小对应着铝箔内晶界数量的多少, 进而可能会影响到腐蚀过程中腐蚀孔坑沿晶界的分布状态。 孔坑的分布状态也有可能影响到铝箔比电容的升高。 图4所示为化学成分属表1所示范围的一些低压铝箔, 经同一工艺腐蚀加工后所检测到的平均晶粒尺寸与相应比电容的关系。 虽然平均晶粒尺寸不是影响比电容的惟一重要的组织结构因素, 但由图4仍可以看出随平均晶粒尺寸减小而比电容升高的大致趋势。

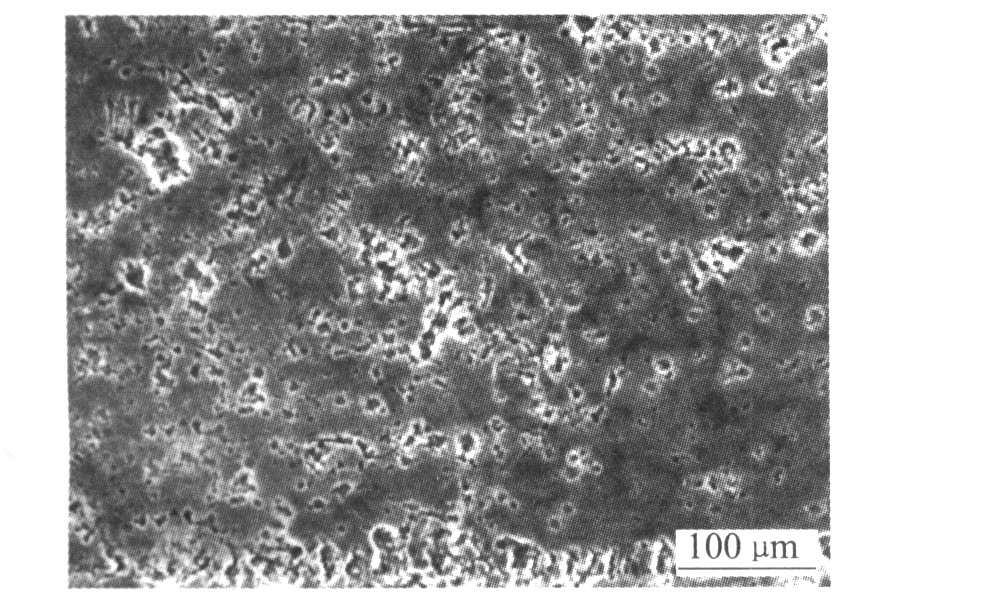

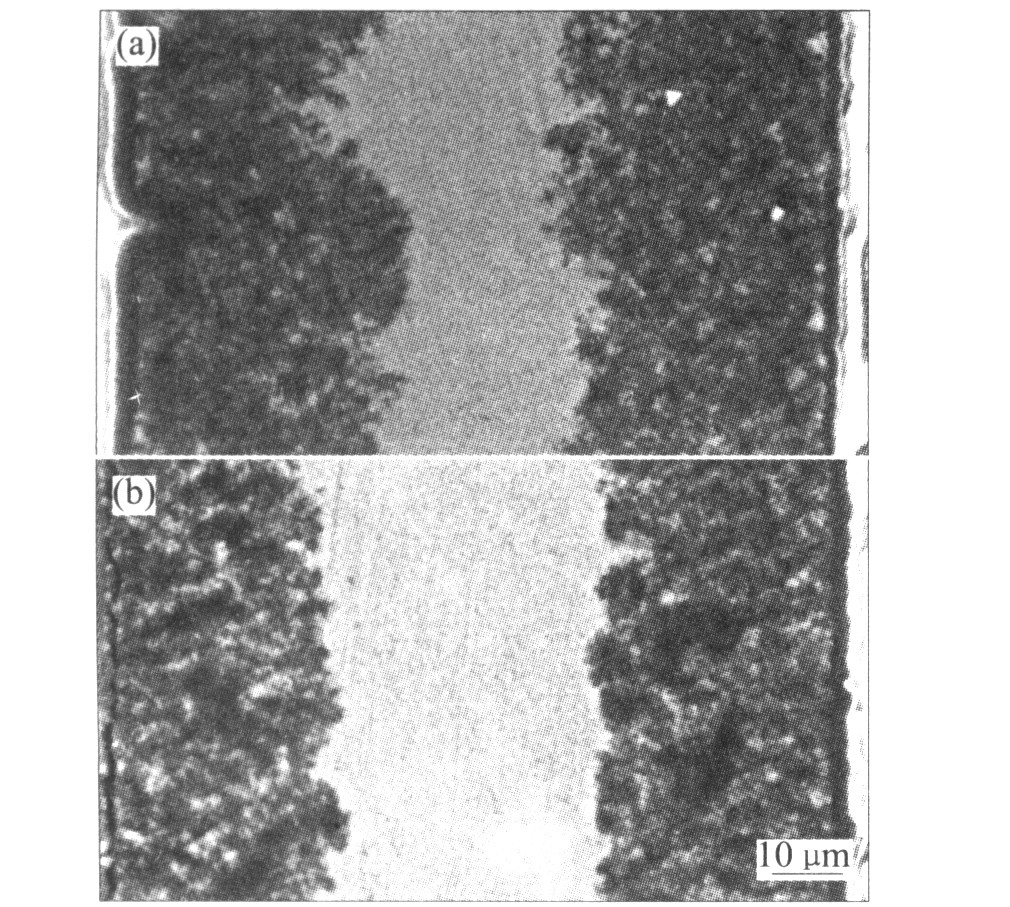

图5和图6给出了对图4所示最大和最小平均晶粒尺寸的两种腐蚀铝箔所观察到的表面和侧面腐蚀结构。 由表面腐蚀结构可以看出粗晶组织容易出现较大的腐蚀孔坑, 而细晶组织则会导致无大孔坑的均匀腐蚀结构如图5所示。 由图6(a)的侧面腐蚀结构可以看到下端的一个较大的腐蚀孔坑, 且对应着腐蚀箔中心带(浅灰色连续区)的一个凹陷部, 造

图2 低压铝箔的实际微观腐蚀结构 Fig.2 Real corrosion microstructure of industrial low voltage aluminum foil (a)—Low magnification; (b)—Higher magnification

图3 铝箔腐蚀后的孔坑分布 Fig.3 Hole distribution of aluminum foil after corrosion

成厚度很不均匀的中心带。 细晶组织不容易产生大腐蚀孔坑(图5(b)), 因此, 图6(b)的侧面腐蚀结构呈现厚度极为均匀的中心带。

3 讨论

根据电化学腐蚀的原理, 腐蚀起点容易在铝箔晶体缺陷的地方发生。 位错是铝中最常规的晶体缺陷。 晶界也是铝中的缺陷密集区, 因而容易产生优先腐蚀的现象(图1、 图2)。 低压电解电容铝箔电化学腐蚀的目的在于造成铝箔表面均匀的海绵状起伏

图4 晶粒尺寸对比电容的影响 Fig.4 Influence of grain size on specific capacity at forming voltage 21V

图5 不同平均晶粒尺寸铝箔的表面腐蚀结构 Fig.5 Corrosion microstructure on surface of aluminum foils with different average grain sizes (a)—76μm; (b)—45μm

结构(图6), 以便大幅度增加表面积及与之相应的比电容。 图2所示的腐蚀结构显示, 铝箔晶粒内的位错是分布比较均匀的晶体缺陷。 因此从大量位错露头萌生的小孔腐蚀是造成铝箔表面均匀起伏结构的主要因素。 相比之下晶界附近, 尤其是大角度晶界附近较高的缺陷密度易产生腐蚀相对集中的现象

图6 不同平均晶粒尺寸铝箔的侧面腐蚀结构 Fig.6 Corrosion microstructure on side section of aluminum foils with different average grain sizes (a)—76μm; (b)—45μm

们通常更集中于大角度晶界区, 从而会加剧腐蚀集中的现象。 研究表明

根据腐蚀原理和图1~3的腐蚀结果可以推断, 电化学腐蚀时晶界处的腐蚀电流密度会高于晶粒内部, 即晶粒内与晶界处会呈现腐蚀电流密度高低起伏的状态, 并保持一定的电流密度差。 随着平均晶粒尺寸的减小和晶界密度的增长, 这种腐蚀电流密度在铝箔表面起伏的频率会逐步提高。 假如铝箔宏观表面的平均腐蚀电流密度不变, 则随着平均晶粒尺寸的减小和晶界密度的增长腐蚀电流密度在铝箔表面起伏的幅度会不断降低, 即电流密度差减小。 因此小的铝箔晶粒和所对应的高界面密度一方面会明显增加铝箔表面的孔坑数量; 另一方面晶界处的腐蚀电流密度也会相对降低, 从而促使孔坑的尺寸减小。 细密的晶界腐蚀孔坑的尺寸更接近于晶粒内部的位错腐蚀孔, 因此细小的铝箔晶粒有利于避免大腐蚀孔坑和连续沟道的出现, 促使铝箔表面整体上的腐蚀结构更加均匀(图5)。 另一方面, 在微量原子总含量不变的条件下随着晶界密度的升高, 微量原子在晶界上的偏聚浓度也会逐步降低, 从而更进一步降低腐蚀电流在晶界和晶内的分布密度差, 增强腐蚀结构的均匀性。 由此也可以理解在一定电化学腐蚀条件下, 随铝箔晶粒尺寸减小而比电容明显升高的这一变化趋势(图4)。 可以借助低压铝箔的加工工艺调整其晶粒尺寸

通常认为, 合理的腐蚀工艺参数是获得低压铝箔高比电容值的关键因素, 因此大多数的研究集中于腐蚀工艺的改进

4 结论

1) 对低压电解电容器铝箔的表面进行电化学腐蚀的过程主要是借助由位错引发的均匀小孔腐蚀, 以增加其表面积和比电容。 然而铝箔晶界区域的缺陷比较集中, 容易发生较大的腐蚀孔坑或沟道, 尤其是大角度晶界更容易发生这种腐蚀, 不利于比电容的提高。

2)减小晶粒尺寸可以提高晶界的密度, 进而降低晶界区域的杂质偏聚程度、 腐蚀电流密度和相应腐蚀孔坑的尺寸, 促使表面腐蚀结构的均匀化并明显提高比电容。 因此调整晶粒尺寸是在腐蚀工艺参数以外所采用的提高铝箔比电容的一个重要措施。

参考文献