文章编号:1004-0609(2009)09-1678-06

高硅氧化锌矿加压酸浸处理

李存兄,魏 昶,樊 刚,杨秀丽,徐红胜,邓志敢,李旻廷,李兴彬

(昆明理工大学 冶金与能源工程学院,昆明 650093)

摘 要:

通过对广西某地高硅氧化锌矿矿物分析可知,矿物中的锌主要以硅锌矿和异极矿的形式存在。采用加压酸浸技术对该高硅氧化锌矿进行处理,条件试验研究得出最佳工艺条件为:矿物粒度0.104 mm,硫酸浓度120 g/L,釜内压力1.0 MPa,浸出时间90 min,反应温度120 ℃,液固比3?1。综合性试验研究得出:在最佳工艺条件下,锌浸出率可达97%以上,SiO2截留率大于99.2%,浸出矿浆过滤速率大于880 L/(m2?h),浸出矿浆具有良好的过滤性能。

关键词:

高硅氧化锌矿;加压酸浸;锌浸出率;SiO2截留率;矿浆过滤性能;

中图分类号:TFS 13 文献标识码:A

Pressure acid leaching of high silicon zinc oxide ore

LI Cun-xiong, WEI Chang, FAN Gang, YANG Xiu-li, XU Hong-sheng, DENG Zhi-gan, LI Min-ting, LI Xing-bin

(College of Metallurgical and Energy Engineering, Kunming University of Science and Technology,

Kunming 650093, China)

Abstract: According to the mineral analysis of high silicon zinc oxide ore from Guangxi province, most of zinc exists in matters of zinc silicate and calamine. The ore was treated by oxygen pressure acid leaching. The best technology conditions are obtained by condition experiments, which are particle size 0.104 mm, sulfuric acid 120 g/L, oxygen pressure 1.0 MPa, leaching time 90 min, reacting temperature 120 ℃ and liquid solid ratio of 3:1. It can be concluded that under the best technology conditions, the leaching rate of zinc is 97% and the rate of SiO2 in solid form is above 99.2%, the slurry filtration rate is over 880 L/(m2?h) and the leaching slurry is in good filtration property.

Key words: high silicon zinc oxide ore; pressure acid leaching; leaching rate of zinc; rate of SiO2 in solid form; filtration property of slurry

传统湿法冶金从含锌矿物提取锌时,一般都以硫化锌矿为原料,因为其锌品位较高,浸取相对容易。随着锌用途范围的扩大,世界各国锌产品消耗逐年增加,硫化锌矿保有储量迅速减少,原料日渐供应不足,因此,氧化锌矿的开采利用逐渐引起人们的重视。氧化锌矿是重要的锌矿产资源,通常含锌率较低,且成分复杂,其中,锌的主要矿物有硅酸锌矿Zn2SiO4、异极矿Zn4(Si2O7)(OH)2·H2O和菱锌矿ZnCO3,矿石含可溶硅、铁、钙、镁较高。

氧化锌矿的自身特点(难选、高硅、高铁)决定了选冶技术难度。虽然原矿直接搅拌酸浸-净化-电积工艺已在生产中得到应用,但在酸性浸出氧化锌矿时,矿石中的可溶性硅被大量溶出,生成胶态硅,影响矿浆过滤性能,其它杂质如铁、钙、镁、铝等的浸出也加大了浸出液净化难度,致使该工艺技术条件控制要求严格,技术难度大,经济效益受矿石含锌品位制约,锌品位大于30%(国外25%)才有较好的技术经济指 标[1-3]。因此,对氧化锌矿特别是低品位氧化锌矿的湿法处理,国内外进行了大量的研究。为防止酸性浸出过程中硅酸的危害,氧化锌矿酸性浸出时应尽量避免产生胶质SiO2,或控制浸出液中硅酸的聚合作用,使硅酸在胶凝前除去,改善矿浆液固分离的性能[4-11]。对碱性脉石MgO、CaO及碳酸盐含量较高的氧化锌矿物,提出用碱性体系浸取其中的锌。目前,研究较为广泛的碱性浸出体系主要有两类:碱浸法(氢氧化钠浸出)[12]和氨浸法。氨浸法以氨或氨加铵盐作浸出剂,有人已用NH3-H2O[13]、NH3-NH4Cl-H2O[14-15]、NH3- (NH4)2CO3-H2O[16]和NH3-(NH4)2SO4-H2O[17-18]等体系进行了氧化锌矿浸出研究。碱性体系特别适宜处理高钙镁性氧化锌矿石,对高铁、高铝硅物料也有良好的适应性,可选择性浸出有价金属,浸出液杂质含量低,获得了易过滤的矿浆,但采用碱浸法时为保证锌的浸出率,浸出过程需要较高的液固比,导致浸出液锌离子浓度偏低;采用氨浸法时,在实际操作过程中产生氨气挥发,氨损失严重且对操作人员健康极为不利。近年来,有人[2, 19]还开展了实验室规模的微生物法、矿浆电解法、微波助浸法等,就当前锌的价格和技术发展水平而言,这些方法在工业上还不具备竞争力。为了扩大电解锌生产的原料来源,同时实现对低品位锌矿产资源的高效利用,本文作者进行了高硅氧化锌矿的加压酸浸试验研究。

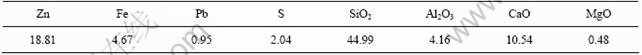

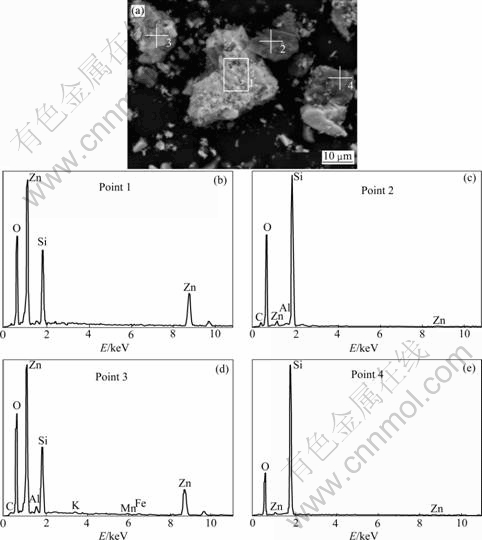

1 实验

本实验用高硅氧化锌矿取自广西某地,其主要化学成分如表1所列,扫描电镜能谱和XRD谱分别如图1和2所示。试验用浸出剂为化学纯98%浓硫酸,气体为工业瓶装纯氧。

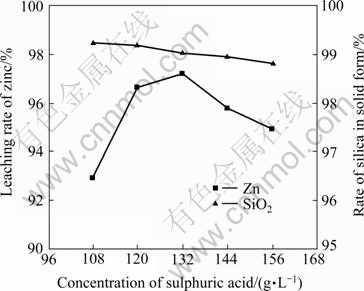

表1 高硅氧化锌矿的主要化学成分

Table 1 Main chemical compositions of zinc oxide with high silicon (mass fraction, %)

图1 高硅氧化锌矿的SEM像和EDS谱

Fig.1 SEM image and EDS patterns of high silicon zinc oxide ore

图2 高硅氧化锌矿的XRD谱

Fig.2 XRD pattern of high silicon zinc oxide ore

由图1和2可知,矿物中锌的主要物相为硅酸盐类矿物,即为硅锌矿Zn2SiO4和异极矿Zn4(Si2O7)- (OH)2·H2O,还有大量的SiO2和钙镁等碱性脉石。可见,矿石成分复杂,碱性脉石含量高,处理这类复杂矿物难度较大。

试验装置主要包括WHF-2T小型永磁旋转搅拌高压釜;FDK型高压釜控制器;真空抽虑设备;干燥箱。

将高硅氧化锌矿和硫酸溶液按试验所需量以一定液固比调浆后放入高压釜内,检查高压釜气密性后开始通氧、搅拌、加热。浸出结束后,采用真空抽虑设备对浸出矿浆进行液固分离,考察矿浆过滤速度,量取滤液体积,称量滤渣湿重和干重并取样送分析。分别考察浓硫酸用量、釜内压力、反应温度、浸出时间4个因素对锌浸出率、SiO2截留率、矿浆过滤速率的影响。

2 结果与讨论

试验每次使用200 g高硅氧化锌矿粉,矿物颗粒平均粒径为0.104 mm,固定搅拌速度为550 r/min,液固比3?1条件下分别开展了以下条件试验。

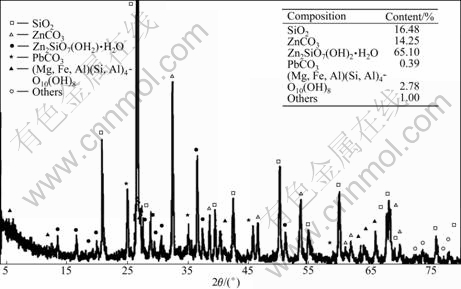

在压力1.0MPa、时间90min、温度150℃的条件下进行硫酸浓度对高硅氧化锌矿浸出效果的影响试验,结果如图3和4所示。

图3 硫酸浓度对浸出效果的影响

Fig.3 Effect of sulfuric acid concentration on leaching effect

图4 硫酸浓度对矿浆过滤速率的影响

Fig.4 Effect of sulfuric acid concentration on slurry filtration rate

由图3可知,随着硫酸浓度的增加,SiO2截留率逐步降低,从而引起浸出矿浆过滤性能不断下降,特别是硫酸浓度大于120 g/L时较为显著(图4),而SiO2截留率较常压酸浸大幅度升高[2],这说明在高温高压条件下,高硅氧化锌矿物中可溶性硅因发生某种变化而变成固态物质留在渣中。硫酸浓度由108 g/L增至156 g/L的过程中,可能与矿浆过滤性能不断变差而导致对Zn2+的机械夹带有关。

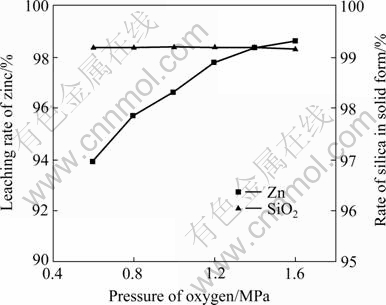

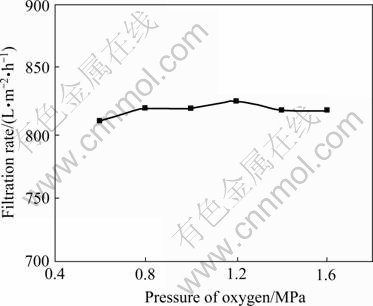

在硫酸浓度120 g/L、浸出时间90 min、反应温度150 ℃的条件下进行釜内压力对高硅氧化锌矿浸出效果的影响试验,结果如图5和6所示。

图5 氧压对浸出效果的影响

Fig.5 Effect of oxygen pressure on leaching effect

图6 氧压对矿浆过滤速率的影响

Fig.6 Effect of oxygen pressure on slurry filtration rate

由图5和6可以看出,随着釜内压力的不断增大,锌浸出率缓慢提高,而SiO2截留率几乎保持在一个较高的水平,约为99.2%,矿浆过滤速度也比较稳定,这为浸出矿浆的后续处理工序减轻了负担。

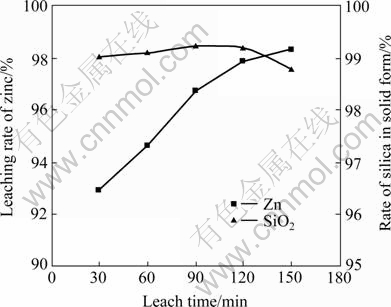

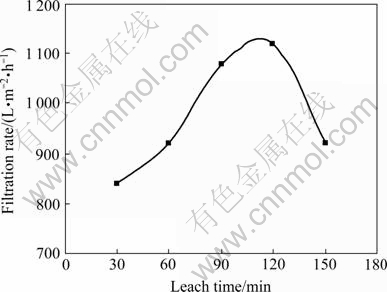

在硫酸浓度120 g/L、压力1.0 MPa、温度150 ℃的条件下进行浸出时间对高硅氧化锌矿浸出效果的影响试验,结果如图7和8所示。

图7 浸出时间对浸出效果影响

Fig.7 Effect of leaching time on leaching effect

图8 浸出时间对矿浆过滤速率的影响

Fig.8 Effect of leaching time on slurry filtration rate

由图7和8可知,在高温高压强化浸出条件下浸出30 min时,锌浸出率已达92.9%,此时SiO2截留率为99.02%。但随着浸出时间的延长,锌浸出率缓慢升高,而SiO2截留率在90 min时升为99.2%,这说明被浸出的可溶性SiO2部分变成固态形式留在渣中,此后,随着浸出时间的延长又被硫酸浸出进入溶液。矿浆的过滤性能随着SiO2截留率发生相应的变化。考虑操作因素和生产成本将选浸出时间90 min较为合理。

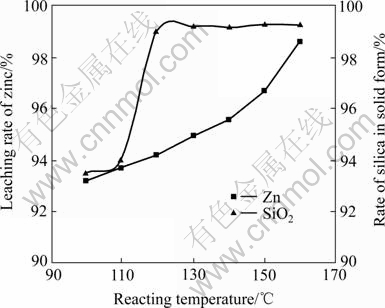

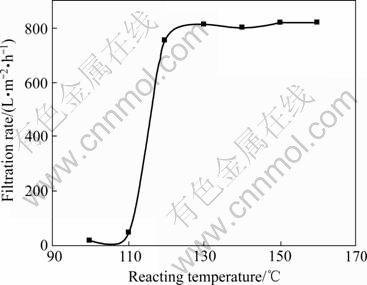

在硫酸浓度120 g/L、压力1.0 MPa、时间90 min的条件下进行反应温度对高硅氧化锌矿浸出效果的影响试验,结果如图9和10所示。

图9 反应温度对浸出效果的影响

Fig.9 Effect of reacting temperature on leaching effect

图10 反应温度对矿浆过滤速率的影响

Fig.10 Effect of reacting temperature on slurry filtration rate

根据图9和10可以看出:温度对高硅氧化锌矿浸出过程的影响较为明显,低于120℃时矿物中大量可溶性的硅进入溶液,使矿浆过滤性能大幅度下降,特别是当浸出温度为100 ℃时,矿浆过滤速率仅为20 L/(m2?h),因此,高硅氧化锌矿加压酸浸的温度至少在120 ℃以上。

通过以上条件试验可以得出加压酸浸法处理高硅氧化锌矿的最佳工艺技术条件为:矿物颗粒平均粒径0.104 mm,硫酸浓度120 g/L,压力1.0 MPa,时间90 min,温度120 ℃,液固比3?1。

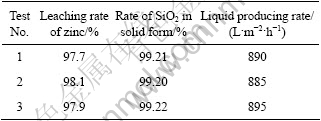

根据最佳工艺技术条件:矿物颗粒平均粒径0.104 mm、硫酸浓度120 g/L、压力1.0 MPa、时间90 min、温度120 ℃、液固比3?1,开展了3组综合性试验,结果如表2所列。

表2 综合性试验结果

Table 2 Results of comprehensive experiments

由表2可知,在最佳工艺条件下,高硅氧化锌矿石加压酸浸过程中锌的浸出率可达97%以上,SiO2截留率高于99.2%,浸出矿浆具有良好的过滤性能。

3 结论

1) 通过对广西某地高硅氧化锌矿化学分析和扫描电镜能谱分析可知,矿物中锌的主要物相为硅酸盐类矿物,即为硅锌矿Zn2SiO4和异极矿Zn4(Si2O7)- (OH)2·H2O,还有大量的SiO2和钙镁等碱性脉石。

2) 针对高硅氧化锌矿开展的加压酸浸条件试验得出最佳技术工艺条件为:矿物粒度0.104 mm,硫酸浓度120 g/L,釜内压力1.0 MPa,浸出时间90 min,反应温度120 ℃,液固比3?1;综合性试验研究得出:在最佳工艺条件下锌浸出率可达97%以上,SiO2截留率高于99.2%,浸出液产液速率大于880 L/(m2?h),浸出矿浆具有良好的过滤性能。

3) 采用加压酸浸工艺处理高硅氧化锌矿可有效避免矿物中可溶性硅的大量溶出,极大地改善浸出矿浆的过滤性能,为我国高硅氧化锌矿的处理找到了新途径。

4) 在高温高压条件下,硅的行为较为复杂,高硅氧化锌矿加压酸浸过程中硅的行为有待进一步研究。

REFERENCES

[1] 李军旗. 湿法处理高硅氧化锌矿的工艺研究[J]. 湿法冶金, 1996, 4(60): 32-35.

LI Jun-qi. Technology research of hydrometallurgical treatment of zinc silicate ore[J]. Hydrometallurgy, 1996, 4(60): 32-35.

[2] 蓝卓越, 胡岳华, 黎维中. 低品位氧化锌矿硫酸浸出工艺研究[J]. 矿冶工程, 2002, 22(3): 63-65.

LAN Zhuo-yue, HU Yue-hua, LI Wei-zhong. Sulfuric acid leaching of low grade zinc oxide ore-a study[J]. Mining and Metallurgical Engineering, 2002, 22(3): 63-65.

[3] 陈世明, 瞿开流. 兰坪氧化锌矿石处理方法探讨[J]. 云南冶金, 1998, 27(5): 31-35.

CHEN Shi-ming, QU Kai-liu. On the treatment of zinc oxide in Lanping[J]. Yunnan Metallurgy, 1998, 27(5): 31-35.

[4] ABDEL-AAL E A, SHUKRY Z E. Application of quick leaching method to Egyptian zinc silicate ore[J]. Transactions of the Institution of Mining and Metallurgy (Section C: Mineral Processing and Extractive Metallurgy), 1997, 106: 89-90.

[5] DUFRESNE R E. Quick leach of siliceous zinc ore[J]. Journal of Metals, 1976, 28: 8-12.

[6] 林祚彦, 华一新. 高硅氧化锌矿硫酸浸的工艺及机理研究[M]. 有色金属(冶炼部分), 2003(5): 9-23.

LIN Zuo-yan, HUA Yi-xin. Technology and mechanism study on leaching high silicon zinc oxide ore with sulfuric acid[M]. Nonferrous Metal (Smelting Section), 2003(5): 9-23.

[7] 李国民. 高硅氧化锌矿浸出脱硅工艺的研究[J]. 中国有色冶金, 2005(4): 32-35.

LI Guo-min. Research on leaching de-silication process of zinc oxide ore with high silicon[J]. China Nonferrous Metal, 2005(4): 32-35.

[8] IKENOBU S. Method for processing siliceous zinc ores[C]// Lead–Zinc 2000. Warrendale: Minerals, Metals and Materials Society, 2000: 427-435.

[9] BODAS M G. Hydrometallurgical treatment of zinc silicate ore from Thailand[J]. Hydrometallurgy, 1996, 40: 37-40.

[10] MATTHEW I G, ELSNER D. The hydrometallurgical treatment of zinc silicate ores[J]. Metallurgical Transactions B, 1977, 8(1): 73-83.

[11] PERRY W. Refining zinc silicate ore by special leaching technique[J]. Chemical Engineering, 1966, 73 (21): 182-184.

[12] 刘三军, 欧乐明, 冯其明. 氧化锌矿的碱法浸出研究[J]. 矿产保护与利用, 2004, 4: 39-43.

LIU San-jun, OU Le-ming, FENG Qi-ming. Alkaline leaching of zinc oxide ore[J]. Conservation and Utilization of Mineral Resources, 2004, 4: 39-43.

[13] 姚耀春, 朱 云, 王 平. 难选氧化锌矿氨浸过程热力学分析[J]. 有色金属, 2004, 56(3): 49-51.

YAO Yao-chun, ZHU Yun, Wang Ping. Thermodynamics on ammonia leaching of refractory zinc oxide minerals[J]. Nonferrous Metals, 2004, 56(3): 49-51.

[14] 刘晓丹, 张元福. 铵盐浸出氧化锌矿动力学的研究[J]. 贵州工业大学学报: 自然科学版, 2004, 33(2): 82-89.

LIU Xiao-dan, ZHANG Yuan-fu. Study on kinetics of ammonium salt leaching on zincite[J]. Journal of Guizhou University of Technology: Natural Science Edition, 2004, 33(2): 82-89.

[15] 杨声海, 李英念, 巨少华, 唐谟堂. 用NH4C1溶液浸出氧化锌矿石[J]. 湿法冶金, 2006, 25(4): 180-182.

YANG Sheng-hai, LI Ying-nian, JU Shao-hua, TANG Mo-tang. Leaching of zinc oxide ore with ammonium chloride solution[J]. Hydrometallurgy, 2006, 25(4): 180-182.

[16] 谢颂明. 氨浸法制取活性氧化锌[J]. 无机盐工业, 1995, 26(4): 8-10.

XIE Song-ming. Preparation of active zinc oxide by ammonia leaching[J]. Inorganic Chemistry, 1995, 26(4): 8-10.

[17] 唐谟堂, 欧阳民. 硫铵法制取等级氧化锌[J]. 中国有色金属学报, 1998, 8(1): 118-12.

TANG Mo-tang, OU Yang-min. Preparation of grade zinc oxide using ammonium sulfate[J]. The Chinese Journal of Nonferrous Metals, 1998, 8(1): 118-121.

[18] 张保平, 唐谟堂, 杨声海. 氨法处理氧化锌矿制取电锌[J]. 中南工业大学学报: 自然科学版, 2003, 34(6): 619-623.

ZHANG Bao-ping, TANG Mo-tang, YANG Sheng-hai. Treating zinc oxide ores using ammonia-ammonium chloride to produce electrolysis zinc[J]. Journal of Central South University of Technology: Natural Science, 2003, 34(6): 619-623.

[19] HUA Y, LIN Z, YAN Z. Application of microwave irradiation to quick leach of zinc silicate ore[J]. Minerals Engineering, 2002, 15: 451-456.

基金项目:国家重点基础研究发展规划资助项目(2007CB613605);国家自然科学基金资助项目(50904030)

收稿日期:2008-10-06;修订日期:2009-06-02

通信作者:李存兄,助教;电话:0871-5188819;E-mail: licunxiong@126.com

[1] 李军旗. 湿法处理高硅氧化锌矿的工艺研究[J]. 湿法冶金, 1996, 4(60): 32-35.

[2] 蓝卓越, 胡岳华, 黎维中. 低品位氧化锌矿硫酸浸出工艺研究[J]. 矿冶工程, 2002, 22(3): 63-65.

[3] 陈世明, 瞿开流. 兰坪氧化锌矿石处理方法探讨[J]. 云南冶金, 1998, 27(5): 31-35.

[5] DUFRESNE R E. Quick leach of siliceous zinc ore[J]. Journal of Metals, 1976, 28: 8-12.

[6] 林祚彦, 华一新. 高硅氧化锌矿硫酸浸的工艺及机理研究[M]. 有色金属(冶炼部分), 2003(5): 9-23.

[7] 李国民. 高硅氧化锌矿浸出脱硅工艺的研究[J]. 中国有色冶金, 2005(4): 32-35.

[12] 刘三军, 欧乐明, 冯其明. 氧化锌矿的碱法浸出研究[J]. 矿产保护与利用, 2004, 4: 39-43.

[13] 姚耀春, 朱 云, 王 平. 难选氧化锌矿氨浸过程热力学分析[J]. 有色金属, 2004, 56(3): 49-51.

[14] 刘晓丹, 张元福. 铵盐浸出氧化锌矿动力学的研究[J]. 贵州工业大学学报: 自然科学版, 2004, 33(2): 82-89.