文章编号:1004-0609(2009)11-1993-07

Ti-Nb-Si基超高温合金Si-Cr共渗抗氧化涂层的显微组织

乔彦强,郭喜平

(西北工业大学 凝固技术国家重点实验室,西安 710072)

摘 要:

摘 要:采用在1 250、1 350和1 400 ℃ Si-Cr包埋共渗10 h的方法,在Ti-Nb-Si基超高温合金表面制备了Cr改性硅化物涂层。结果表明:各温度下制备的涂层均具有多层复合结构;随包埋共渗温度的升高,涂层外层和中间层的组成相都发生改变。经1 250 ℃,10 h Si-Cr共渗时涂层外层为(Ti, X)5Si3(X代表Nb、Hf和Cr元素),中间层为(Ti, X)5Si4,过渡层(Ti, X)5Si3很薄;当提高共渗温度至1 350 ℃时,涂层外层中Cr含量明显提高,外层除了(Ti, X)5Si3外,还出现含Cr的三元相(Nb1.95Cr1.05)Cr2Si3,中间层由(Ti, X)5Si4和(Ti, X)5Si3两相组成,而过渡层((Ti, X)5Si3)增厚;继续提高共渗温度至1 400 ℃时,涂层外层主要由(Nb1.95Cr1.05)Cr2Si3三元相组成,中间层已全部由(Ti, X)5Si3相组成,在过渡层与基体间还存在不连续的块状(Nb, Ti)3Si相,Si-Cr共渗温度对Cr扩散的影响更为显著。

关键词:

Ti-Nb-Si基超高温合金;包埋渗;Si-Cr共渗;涂层结构;

中图分类号:TG 174.44 文献标识码:A

Microstructures of Si-Cr co-depositing coatings prepared

on Ti-Nb-Si based ultrahigh temperature alloy

QIAO Yan-qiang, GUO Xi-ping

(State Key Laboratory of Solidification Processing, Northwestern Polytechnical University, Xi’an 710072, China)

Abstract: The Cr-modified silicide coatings were prepared on Ti-Nb-Si based ultrahigh temperature alloy by Si-Cr co-deposition processes at 1 250, 1 350 and 1 400 ℃ for 10 h, respectively. The results show that the Si-Cr co-deposition coatings have multi layer structure. The phase constituents of outer layers and intermediate layers of the coatings change with increasing co-deposition temperatures. The outer layer and intermediate layer of the coating prepared at 1 250 ℃ for 10 h consist of (Ti, X)5Si3 (X represents Nb, Hf and Cr elements) and (Ti, X)5Si4, respectively. The transitional layer of this coating is very thin and composed of (Ti, X)5Si3. The content of Cr increases significantly in the outer layer of the coating prepared at 1 350 ℃ for 10 h, and (Nb1.95Cr1.05)Cr2Si3 ternary phase forms in this layer besides (Ti, X)5Si3 phase. The intermediate layer is composed of (Ti, X)5Si4 and (Ti, X)5Si3 phases, and the transitional layer composed of (Ti, X)5Si3 phase is thickened obviously. (Nb1.95Cr1.05)Cr2Si3 ternary phase is the single phase constituent in the outer layer of the coating prepared at 1 400 ℃ for 10 h, and the intermediate layer is composed of (Ti, X)5Si3 thoroughly. Discontinuous (Nb, Ti)3Si blocks are also found between the transitional layer and substrate. The influence of temperature on the diffusion ability of Cr atoms is greater than that of Si atoms in the Si-Cr co-deposition processes investigated.

Key words: Ti-Nb-Si based ultrahigh temperature alloy; pack cementation; Si-Cr co-deposition; coating structure

铌基合金以其高熔点、高强度、耐腐蚀以及适中的密度等特性有望成为继镍基高温合金之后的高温金属结构材料[1]。然而,该合金在高温下的抗氧化性能较差,严重制约其应用与发展。添加合金化元素如Cr、Al、Ti和Sn等能较明显地提高铌基合金的抗氧化性[2-5],但同时会影响合金的高低温力学性能[5]。因此,通过合金化提高铌基合金高温抗氧化性能的作用是有限的。制备表面涂层是兼顾铌基合金力学性能和高温抗氧化性能的有效途径。

包埋渗法制备的硅化物涂层可显著改善铌基合金的高温抗氧化性能,但由于其本身脆性使得涂层表面经常分布许多裂纹,从而为氧的渗入提供了便利[6]。同时,涂层氧化时产生的应力将导致保护性氧化膜剥落,令涂层失效。Cr是提高合金抗氧化性能常见的合金化元素,在合金中添加少量Cr时,氧化膜内层形成刚玉型氧化物,使其抗氧化性能有一定改善;但如果在合金中添加Cr的量超过20%(质量分数)时,则在合金表面形成完整的Cr2O3膜,显示出优异的抗氧化性能[7-8]。MURAKAMI等[7-8]的研究表明,采用含量为10%(摩尔分数)以上的Cr改性,会使NbSi2在750 ℃的抗氧化性能显著提高。SHAO[9]利用Calphad方法和基于Miedema的宏观原子理论模型进行Nb-Cr-Si三元系统的热力学分析,并指出添加Cr可以显著提高铌基合金的高温抗氧化性能,原因是生成了Laves相NbCr2。Laves相NbCr2不仅具有高熔点及适中的密度,而且由于大量Cr的存在,使其具有非常好的高温抗氧化性,尤其是其优异的高温耐腐蚀性是其它金属间化合物所无法比拟的,其使用温度可望超过1 200 ℃[10]。

本文作者将采用包埋Si-Cr共渗的方法在Ti-Nb-Si基超高温合金表面制备Cr改性硅化物抗氧化涂层,并分析涂层的相组成及组织形貌。

1 实验

通过真空自耗电弧熔炼法制备Ti-Nb-Si基超高温合金的母合金锭,其分析成分为Ti-35.20Nb-8.96Si- 5.75Cr-3.43Hf-3.69Al-1B-0.05Y(摩尔分数,%)。基体合金由(Nb, Ti)基固溶体和(Ti, X)5Si3(X代表Nb、Hf和Cr等元素)两相组成。用电火花线切割的方法从母合金锭中切取7 mm×7 mm×7 mm的试样,采用80#~1200#水砂纸依次打磨试样各面,然后在酒精池中将其超声波清洗后烘干。渗剂由被渗元素粉末(Cr粉和Si粉,各12%(质量分数)),催化剂(NaF粉,5%)及填充剂(Al2O3粉,71%)组成。将称量好的渗剂在QM-1SP4L球磨机中球磨4 h,使其充分混合和细化。

在自制的高温高真空可控气氛包埋渗炉中进行涂层制备,实验时将被渗试样埋入装有渗剂的刚玉坩埚中,盖好盖子后用高温粘结剂密封。装料完毕后将包埋渗炉抽真空到10-2 Pa时开始加热,加热到700 ℃时停止抽真空并充氩气保护,然后继续升温至包埋渗温度(1 250、1 350和1 400 ℃)并保温10 h。保温结束后,试样随炉冷却至室温。

利用扫描电镜(SEM, JSM-6460)观察涂层的组织形貌。通过X射线衍射仪(XRD,荷兰Panalytical X’Pert PRO)及能谱仪(EDS)确定涂层的相组成及成分分布。对于Si-Cr共渗试样,进行了剥层X射线衍射分析,以鉴定涂层各层的相组成。方法是从涂层表面每打磨掉约5 μm后进行一次X射线衍射分析,直到露出基体组织为止。

2 结果与分析

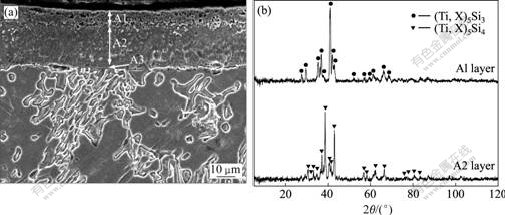

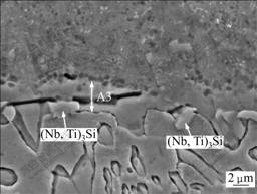

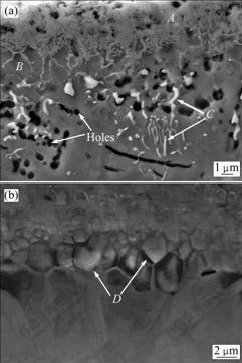

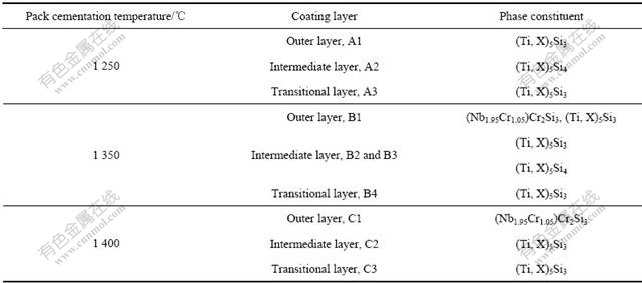

图1所示为经1 250 ℃,10 h Si-Cr共渗涂层的SEM像及XRD谱。由图1可看出,在Ti-Nb-Si基超高温合金上制备的涂层表面光滑,呈灰色,无粘附物。由图1(a)可见,涂层厚约33 μm,明显分为A1、A2和A3 3层,其中A1层厚约8 μm,较为疏松,存在较多孔洞;A2层致密,其厚度约为21 μm;过渡层A3只有4 μm厚,与基体结合紧密。表1所列为分别经过1 250、1 350和1 400 ℃,10 h制备的Si-Cr共渗涂层各层的EDS面扫描成分分析结果。图1(b)所示为 1 250 ℃下Si-Cr共渗10 h所制备涂层的A1和A2层的X射线衍射分析结果。由图1(b)可见,A1和A2层的相组成分别为(Ti, X)5Si3(X代表Nb, Hf和Cr元素)和(Ti, X)5Si4。成分分析(见表1)结果表明,A1层成分以摩尔比计时满足n(Ti+X)?n(Si)≈5?3,表明其应为(Ti, X)5Si3;A2层成分以摩尔比计时满足n(Ti+X)?n(Si)≈ 5?4,表明其应为(Ti, X)5Si4,与XRD分析结果一致。从以上分析结果可看出,在1 250 ℃,10 h Si-Cr共渗时以渗Si为主,在A1层中的Cr含量仅为4.92%(摩尔分数)左右,而A2和A3层中的Cr含量均为2.5%(摩尔分数)左右。图2所示为经1 250 ℃,10 h制备的Si-Cr共渗涂层中A3层的高倍SEM像。由图2可见,其与A2层及合金基体有明显不同的衬度,与基体组织(由 (Nb, Ti)ss及(Ti, X)5Si3相组成)有明显的界面。表1所列为A3层成分的摩尔比满足n(Ti+X)?n(Si)≈ 5?3,结合Ti-Si二元相图[11],表明其为(Ti, X)5Si3。在过渡层A3与基体结合处还生成如图2所示的块状(Nb, Ti)3Si相,其EDS分析成分为18.14Si-22.22Ti-3.15Cr- 55.44Nb-1.06Hf(摩尔分数,%)。

图1 经1 250 ℃,10 h制备的Si-Cr共渗涂层的SEM像及XRD谱

Fig.1 SEM image(a) and XRD patterns(b) of Si-Cr co-deposition coating prepared at 1 250 ℃ for 10 h

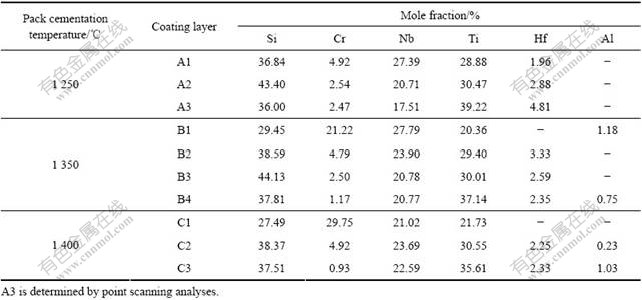

表1 经1 250、1 350和1 400 ℃,10 h Si-Cr共渗形成的涂层各层的EDS面扫描成分分析结果

Table 1 EDS mapping analyses results of different layers in Si-Cr co-deposition coatings prepared at 1 250, 1 350 and 1 400 ℃ for 10 h

图2 经1 250 ℃,10 h制备的Si-Cr共渗涂层中A3层的高倍SEM像

Fig.2 Magnified SEM image of A3 layer in Si-Cr co-deposition coating prepared at 1 250 ℃ for 10 h

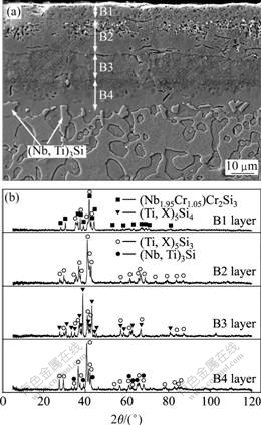

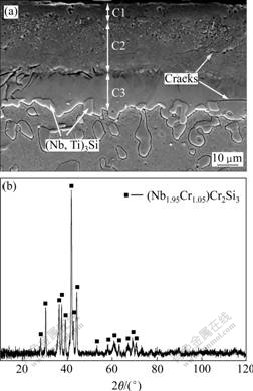

图3所示为经1350 ℃,10 h制备的Si-Cr共渗涂层的SEM像及XRD谱。由图3可看出,经1 350 ℃,10 h Si-Cr共渗在Ti-Nb-Si基超高温合金上制备的涂层表面较为光滑,呈灰色,有少量粘附物(分析表明粘附物为渗剂)。由图3(a)可见,提高共渗温度至1 350 ℃后,涂层结构和相组成都发生了明显变化,涂层厚度增加至约49 μm。涂层明显分为4层,在B1和B2层中存在较多孔洞和微裂纹;B2和B3层之间存在明显的分界面;B3和B4层之间有块状组织产生(如图4(b)中的“D”所示);过渡层B4层与基体结合良好。由图3(b)可见,最外层B1由(Ti, X)5Si3和(Nb1.95Cr1.05)- Cr2Si3两相组成,(Nb1.95Cr1.05)Cr2Si3与Ti5Si3具有相同的晶体结构,都为有序HCP结构[12];B2层主要由(Ti, X)5Si3组成;B3层主要由(Ti, X)5Si4组成;过渡层B4层主要由(Ti, X)5Si3组成,且B4层与基体之间还存在着不连续分布的块状(Nb, Ti)3Si相(见图3(a)中箭头)。图4所示为经1 350 ℃,10 h制备的Si-Cr共渗涂层的高倍SEM像。由图4(a)可见,B1层由两相混合组成,其中“A”所示为(Nb1.95Cr1.05)Cr2Si3相(其EDS分析成分为32.62Si- 18.44Ti-20.71Cr-28.23Nb(摩尔分数,%));“B”所示为(Ti, X)5Si3相(EDS分析成分为35.35Si-30.88Ti-4.60Cr-22.34Nb-6.84Hf(摩尔分数,%));在B2层中还存在如“C”所示的白色蠕虫状组织,EDS分析表明其成分为67.58O-6.70Ti-0.67Cr-6.54Nb- 18.51Hf(摩尔分数,%),其中Hf和O含量较高。形成原因为Hf较其它基体元素活泼,在低氧压状态下优先被氧化而形成HfO2。由图4(b)可看出,B3和B4层间为瘤状组织,EDS分析表明其成分为0.03Al-38.18Si-41.17Ti-3.44Cr-15.68Nb-1.50Hf(摩尔分数,%),其中Ti含量明显高于Nb含量,且高于涂层中其它组织的Ti含量,其相组成为(Ti, X)5Si3。图3(a) 中B4层下的两个箭头所示组织的成分分析结果为18.07Si-24.32Ti-2.78Cr-53.64Nb-1.20Hf,接近(Nb, Ti)3Si相成分的摩尔分数,与XRD分析结果一致。提高共渗温度至1 350 ℃时,涂层最外层的Cr含量达到约21.22%,但是高Cr含量(B1层)的厚度仅有约10 μm。

图3 经1 350 ℃,10 h制备的Si-Cr共渗涂层的SEM像及XRD谱

Fig.3 SEM image(a) and XRD patterns(b) of Si-Cr co-deposition coating prepared at 1 350 ℃ for 10 h

图4 经1 350 ℃,10 h制备Si-Cr共渗涂层的高倍SEM像

Fig.4 Magnified SEM images of Si-Cr co-deposition coating prepared at 1 350 ℃ for 10 h: (a) Area between B1 and B2 layers; (b) Area between B3 and B4 layers

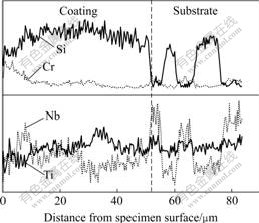

提高共渗温度至1 400 ℃时,所制备的涂层表面呈深灰色,有粘附物。图5所示为经1 400 ℃,10 h制备的Si-Cr共渗涂层横截面的SEM像及XRD谱。由图5可见,涂层分为3层,最外层主要由三元相(Nb1.95Cr1.05)Cr2Si3组成(EDS分析成分如表1中C1层所示)。根据EDS成分分析结果可知,C2和C3层均主要由(Ti, X)5Si3相组成(其EDS分析成分如表1中C2和C3层所示,分别为0.23Al-38.37Si-30.55Ti-4.92Cr- 23.69Nb-2.25Hf (摩尔分数,%)和1.03Al-37.51Si- 35.61Ti-0.93Cr- 22.59Nb-2.33Hf(摩尔分数,%),以摩尔分数计时均满足n(Ti+X)?n(Si)≈5?3),且C2和C3层之间依然存在类似瘤状的组织。但C2和C3层具有不同的微观组织形貌,这是因为C2层中的Cr含量高于C3层中的,且C2层中形成了白色蠕虫状的HfO2。在过渡层C3和基体之间也存在不连续分布的块状(Nb, Ti)3Si相(如图5(a)所示)。图6所示为涂层中沿着垂直于涂层与基体界面方向从涂层表面向基体的各元素的线扫描分析结果。由图6可见,涂层厚度约有52 μm,结合表1的EDS分析结果来看,外层也即C1层中的Cr含量已增加至约29.75%(如表1 C2层所列),Cr渗入的深度(C1及C2层)约有34 μm。

图5 经1 400 ℃,10 h制备的Si-Cr共渗涂层的SEM像及XRD谱

Fig.5 SEM image(a) and XRD pattern(b) of Si-Cr co-deposition coating prepared at 1 400 ℃ for 10 h

图6 经1 400 ℃,10 h制备的Si-Cr共渗涂层中各元素的线扫描分析

Fig.6 Elements line scanning analysis results of coating prepared by co-depositing Si-Cr at 1 400 ℃ for 10 h

3 讨论

在1 250 ℃Si-Cr共渗10 h条件下,涂层最外层A1层渗入的Cr含量仅有4.92%,经1 350 ℃,10 h制备的涂层最外层B1层中的Cr含量为21.22%,而在1 400 ℃,10 h制备的涂层最外层C1层中的Cr含量为29.75%。由此可见,涂层中的Cr含量随着共渗温度的提高而增加。这是因为化学反应速度常数与反应的绝对温度呈指数幂关系,包埋共渗温度越高,渗剂中产生的活性Si原子和Cr原子就越多,Si和Cr的渗

入能力也越强。但在本研究的Si-Cr包埋共渗温度范围内,提高温度对元素Cr渗入的影响更大。由于Cr的熔点较高,Cr原子的活化温度较Si原子的要高,所以提高Si-Cr共渗温度,渗层中Cr含量增加且渗入深度也增加。但Cr的存在会影响Si的扩散,所以提高共渗温度后,涂层中的Si含量并没有增加。此外,在保温时间相同的条件下,提高共渗温度并没有使涂层厚度得到明显的增加,在1 250、1 350和1 400 ℃ Si-Cr共渗10 h后涂层厚度分别约为33、49和52 μm,比1 250 ℃,10 h单独渗Si涂层的厚度小很多[13]。这与Si-Al共渗涂层厚度的变化规律相似,也即涂层厚度都较小[14]。

Si元素在涂层中的分布较为特殊,即在最外层中含量较低,在接下来的一层中其含量反而升高,而在过渡层其含量又降低(见表1)。这是因为Cr是Ti5Si3相的稳定化元素,能增强(Ti, X)5Si3中原子之间的结合力[15-16]。Cr渗入最外层时会挤出多余Si原子而使其向内层扩散,同时促进了外层(Ti, X)5Si3相的稳定化,并使与其相邻的内层中Si含量要高于外层的。而内层和过渡层的Si含量则符合正常的扩散渗入元素的规律。由表1可知,在1 350 ℃,10 h所制备的涂层中B2层的Cr含量高达4.79%,可以认为B2层的组成相仍为(Ti, X)5Si3;而B3层中由于Cr含量的降低,可以认为该相为高Si含量的(Ti, X)5Si4相。

表2所列为经1 250、1 350及1 400 ℃,10 h制备的Si-Cr共渗涂层各层的主要相组成。由表2可看出,1 250 ℃,10 hSi-Cr共渗时,由于温度较低,在涂层最外层(A1)没有形成Cr的二元或三元相,但由于Cr含量高达4.92%,导致其相组成为(Ti, X)5Si3,中间层(A2)为(Ti, X)5Si4,过渡层(A3)很薄但由(Ti, X)5Si3组成。温度升高至1 350 ℃时,Cr的扩散速度增加,在涂层最外层(B1)除了含(Ti, X)5Si3相外,还形成Cr的三元相(Nb1.95Cr1.05)Cr2Si3;中间层由两层组成(B2+B3),分别由(Ti, X)5Si3和(Ti, X)5Si4组成;过渡层B4的厚度增加至约14 μm,主要为(Ti, X)5Si3相。继续升高温度至1 400 ℃时,Cr的扩散速度进一步增加,使得涂层最外层主要由Cr的三元相((Nb1.95Cr1.05)Cr2Si3)组成;中间层(C2)已由 (Ti, X)5Si3组成;过渡层(C3)的厚度增至约18 μm,也由(Ti, X)5Si3相组成。由此可见,随包埋共渗温度的升高,涂层最外层的相组成变化顺序为(Ti, X)5Si3→(Ti, X)5Si3+ (Nb1.95Cr1.05)Cr2Si3→(Nb1.95Cr1.05)Cr2Si3(A1→B1→C1);中间层相组成的变化顺序为(Ti, X)5Si4→(Ti, X)5Si4+ (Ti, X)5Si3→(Ti, X)5Si3 (A2→ B2+B3→C2);过渡层都为(Ti, X)5Si3,只是其厚度随温度的升高而增加。中间层随着保温时间的增加或共渗温度的升高会发生(Ti, X)5Si4→(Ti, X)5Si3+Si反应[17],分解出的Si原子继续向基体方向扩散,使得过渡层变厚。在1 400 ℃ Si-Cr共渗10 h后,(Ti, X)5Si4相已全部转变为(Ti, X)5Si3相。过渡层与基体之间存在不连续的块状(Nb, Ti)3Si组织,原因是Si-Cr共渗时涂层/基体界面附近Si原子供应不足,从而首先生成(Nb, Ti)3Si相,随着保温时间的延长,(Nb, Ti)3Si将转变为(Ti, X)5Si3,并有部分(Nb, Ti)3Si在界面处保留下来。

表2 经1 250、1 350和1 400 ℃,10 h制备的Si-Cr共渗涂层各层的相组成

Table 2 Main phase constituents of different layers in Si-Cr co-deposition coatings prepared at 1 250, 1 350 and 1 400 ℃ for 10 h

4 结论

1) 在1 250、1 350和1 400 ℃Si-Cr共渗10 h条件下制备的涂层具有多层复合结构。随共渗温度的升高,涂层外层和中间层的相组成都发生了改变。涂层外层中的Cr含量随着共渗温度的升高明显增加。

2) 经1 250 ℃,10 h共渗涂层的外层为(Ti, X)5Si3,中间层为(Ti, X)5Si4,过渡层(Ti, X)5Si3很薄。提高共渗温度至1 350 ℃时,Cr原子的扩散能力加强,涂层外层除了(Ti, X)5Si3外,还生成了(Nb1.95Cr1.05)- Cr2Si3三元相,而中间层则由(Ti, X)5Si4及(Ti, X)5Si3两相组成,并使过渡层增厚。继续提高共渗温度至 1 400 ℃时,涂层外层主要由(Nb1.95Cr1.05)Cr2Si3三元相组成,中间层已全部转变为(Ti, X)5Si3相。在过渡层与基体间还存在不连续的块状(Nb, Ti)3Si组织。

REFERENCES

[1] BEWLAY B P, JACKSON M R, ZHAO J C, SUBRAMANIAN P R. A review of very-high-temperature Nb-silicide-based composites[J]. Metallurgical and Materials Transactions A, 2003, 34(10): 2043-2053.

[2] ZELENITSAS K, TSAKIROPOULOS P. Effect of Al, Cr and Ta additions on the oxidation behaviour of Nb-Ti-Si in situ composites at 800 ℃[J]. Mater Sci Eng A, 2006, 416(1/2): 269-280.

[3] GENG J, TSAKIROPOULOS P, SHAO G H. A thermo- gravimetric and microstructural study of the oxidation of Nbss/Nb5Si3-based in situ composites with Sn addition[J]. Intermetallics, 2007, 15(3): 270-281.

[4] GENG J, TSAKIROPOULOS P, SHAO G S. Oxidation of Nb-Si-Cr-Al in situ composites with Mo,Ti and Hf additions[J]. Mater Sci Eng A, 2006, 441(1/2): 26-38.

[5] NICHOLLS J R. Advances in coating design for high-performance gas turbines[J]. MRS Bulletin, 2003, 28(9): 659-670.

[6] GUO X P, ZHAO L X, GUAN P, KUSABIRAKI K. Oxidation behavior and pack siliconized oxidation-resistant coatings of an Nb-based ultrahigh temperature alloy[J]. Materials Science Forum, 2007, 561/565(part 1): 371-374.

[7] MURAKAMI T, SASAKI S, ICHIKAWA K, KITAHARA A. Oxidation resistance of powder compacts of the Nb-Si-Cr system and Nb3Si5Al2 matrix compacts prepared by spark plasma sintering[J]. Intermetallics, 2001, 9(7): 629-635.

[8] MURAKAMI T, SASAKI S, ITO K. Oxidation behavior and thermal stability of Cr-doped Nb(Si,Al)2 and Nb3Si5Al2 matrix compacts prepared by spark plasma sintering[J]. Intermetallics, 2003, 11(3): 269-278.

[9] SHAO G. Thermodynamic modelling of the Cr-Nb-Si system[J]. Intermetallics, 2005, 13(1): 69-78.

[10] 曲选辉, 何定玉, 黄伯云. Laves相铬化物的研究[J]. 高技术通讯, 1996, 12: 27-30.

QU Xuan-hui, HE Ding-yu, HUANG Bai-yun. Research on Laves phase chrominide compounds[J]. High Technology Letters, 1996, 12: 27-30.

[11] RILEY D P. Synthesis and characterization of SHS bonded Ti5Si3 on Ti substrates[J]. Intermetallics, 2006, 14(7): 770-775.

[12] VILASI M, FRANCOIS M, BREQUEL H, PODOR R, VENTURINI G, STEINMETZ J. Phase equilibria in the Nb-Fe-Cr-Si system[J]. Journal of Alloys and Compounds, 1998, 269(1/2): 187-192.

[13] 赵陆翔, 郭喜平, 姜嫄嫄. 铌基合金包埋渗法制备抗氧化硅化物涂层及其组织形成[J]. 中国有色金属学报, 2007, 17(4): 596-601.

ZHAO Lu-xiang, GUO Xi-ping, JIANG Yuan-yuan. Preparation and structural formation of oxidation-resistant silicide coatings on Nb-based alloy by pack cementation technique[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(4): 596-601.

[14] 田晓东, 郭喜平. 铌基超高温合金表面Si-Al包埋共渗抗氧化涂层的组织形成[J]. 中国有色金属学报, 2008, 18(1): 7-12.

TIAN Xiao-dong, GUO Xi-ping. Structure formation of co-deposition of Si and Al coatings on advanced Nb-based ultrahigh temperature alloy by pack cementation process[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(1): 7-12.

[15] ZHANG L T, WU J S. Thermal expansion and elastic moduli of the silicide based intermetallic alloys Ti5Si3(X) and Nb5Si3[J]. Scripta Materialia, 1997, 38(2): 307-313.

[16] ZHANG L, WU J. Ti5Si3 and Ti5Si3-based alloys: alloying behavior, microstructure and mechanical property evaluation[J]. Acta Materialia, 1998, 46(10): 3535-3546.

[17] BEWLAY B P, JACKSON M R, LIPSITT H A. The Nb-Ti-Si ternary phase diagram: Evaluation of liquid-solid phase equilibria in Nb- and Ti-rich alloys[J]. Journal of Phase Equilibria, 1997, 18(3): 264-278.

基金项目:国家自然科学基金资助项目(50871087);凝固技术国家重点实验室自主研究课题资助项目(07-TP-2008)

收稿日期:2008-11-24;修订日期:2009-04-06

通信作者:郭喜平,教授,博士;电话:029-88494873;E-mail: xpguo@nwpu.edu.cn