文章编号:1004-0609(2013)S1-s0253-04

面心立方结构钛膜的相变

李 磊,韩 栋,毛小南,雷文光,贾蔚菊,郭 萍,张永强

(西北有色金属研究院,西安 710016)

摘 要:

应用直流磁控溅射技术在单晶Al2O3基片上沉积纯钛薄膜,在350 ℃和500 ℃条件下应用不同的溅射功率分别沉积了厚度为50 nm和100 nm的纯钛薄膜。结果表明:在Al2O3(0001)基片上制备出具有面心立方结构的FCC相纯钛薄膜,当降低溅射功率或者降低基片温度时,薄膜由面心立方结构转变为六方的α相。继续增加膜层厚度至微米量级时,钛膜也会逐渐由面心立方结构转变为六方的α相。实验证明Ti多晶薄膜的相结构变化与薄膜的内应力、晶格取向和薄膜微结构有关。

关键词:

中图分类号:TG146.4 文献标志码:A

Phase transform of FCC-Ti films

LI Lei, HAN Dong, MAOXiao-nan, LEI Wen-guang, JIA Wei-ju, GUO Ping, ZHANG Yong-qiang

(Northwest Institute for Nonferrous Metal Research, Xi’an 710016)

Abstract: Titanium films were deposited by DC-sputtering on Al2O3 single-crystal substrates. Titanium films of 50 nm and 100 nm were prepared with different sputtering powers at 350 ℃ and 500 ℃. Face-centered cubic (FCC) structure Ti films are observed on Al2O3(0001) single-crystal substrates. The titanium films are shown to transform from FCC to HCP structure with temperature and sputtering power. The titanium films with thickness of micron dimension also show HCP structure. The results show that the phase structure changes of Ti polycrystalline thin films are related to the internal stress, crystal orientation of films and film microstructure.

Key words: Ti films; face-centered cubic; phase transform; sputtering; microstructure

由于钛与钛合金的比强度高,耐蚀性好,广泛应用于航空、航天、舰船、兵器、核能等领域。而从基础研究的角度出发,研究纯钛的相结构转变在近几十年里一直受到人们的广泛关注[1-10]。

纯钛最常见的相是密排六方的α相,通过加热到882.5 ℃之后,转变为体心立方的β相。然而在特殊条件下,纯钛还可以具有其他的亚稳相,比如在高压下,在2~9 GPa的条件下,α相Ti可以转变为Ω相[1];继续增大压力到116 GPa,Ω相的Ti转变为正交结构的γ相[2]。通过理论计算电子结构,也得出过高压下会出现α相转变为Ω和γ相的结论[3]。

除了以上的4种相,纯钛还被报道过存在面心立方的FCC相。首次报道的FCC相的Ti是在单晶的NaCl基片上沉积厚度小于指定值的纯钛外延薄膜[4]。后续的研究主要集中在不同基片类型(Al、NaCl基片等)以及膜层厚度对Ti膜相变的影响。

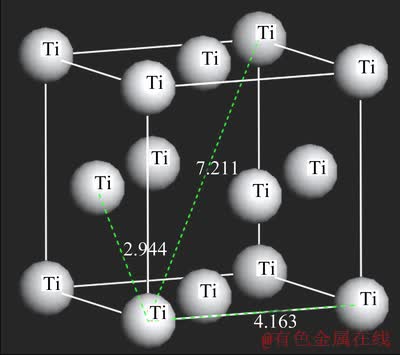

应用材料计算软件Materials Studio,建立面心立方结构的钛晶胞模型(图1),钛晶胞的晶格常数为4.163×10-10 m,空间群为FM-3M。表1所列为通过理论计算得到的XRD峰位数据,面心立方的FCC-Ti的主峰为密堆面(111),峰位在37.38°,是区别于α相的主要峰位。

本文作者通过磁控溅射的方法,在Al2O3单晶基片上沉积了不同厚度的Ti膜,并且通过改变温度和溅射功率等条件,观察到Ti膜由FCC的面心立方结构转变为HCP的α相。

图1 面心立方结构的钛晶胞模型

Fig.1 Model of FCC-Ti (Unit: 10-10 m)

表1 面心立方钛晶胞的XRD峰位数据

Table 1 Peaks data of XRD pattern of FCC-Ti

1 实验

实验设备为美国Kurt J. Lesker公司生产的Lab18高真空多靶磁控溅射系统。应用直流磁控溅射,分别在Al2O3(0001)单晶基片上沉积纯钛薄膜。溅射靶材为直径50 mm,纯度99.99%的Ti靶材。Ti靶的溅射功率分别为20 W和50 W,对应的溅射速率分别为0.6 nm/min和1.4 nm/min。Al2O3单晶基片要依次经过丙酮溶液、酒精溶液和去离子水中超声震荡20 min,风干后放入溅射腔体抽真空达到背底真空1.333×10-5 Pa时,用5 ℃/min的速度加热到500 ℃,并保温30 min。溅射时基片的温度分别选用了350和500 ℃。沉积的纯钛薄膜的厚度分别为50和100 nm。

薄膜样品制备完成后应用扫描电子显微镜(SEM)观察其表面形貌。采用日本理学D/max-rA型X射线衍射仪(Cu Kα辐射,管电压50 kV,管电流100 mA)分析样品的相结构。

2 试验结果与分析

2.1 薄膜的表面形貌

样品制备完毕后,立刻从真空腔体中取出进行扫描电子显微镜观察。图2所示为350 ℃时沉积的纯钛薄膜样品的SEM像。

图2 350 ℃沉积纯钛薄膜的SEM像

Fig.2 SEM image of Ti thin film prepared at 350℃

由图2可见:钛膜表面比较平整,晶粒之间堆积的十分紧密。350 ℃沉积纯钛薄膜的晶粒具有较明显的晶体棱角,表明该薄膜具有较高的晶格取向。

2.2 薄膜的相结构分析

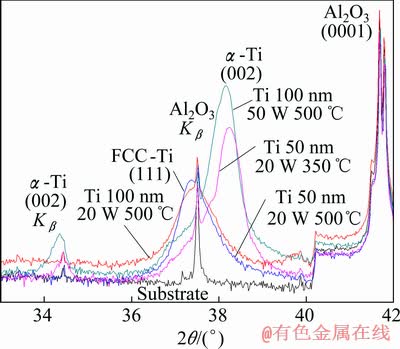

图3所示为在Al2O3(0001)基片上4种不同条件下得到的钛膜的X射线衍射图谱。通过对比基片的XRD峰位,图3中显示了溅射条件为500 ℃、20 W沉积100 nm钛膜和500 ℃、20 W沉积50 nm钛膜的XRD的特征峰位均在37.4°左右,是面心立方结构FCC(111)对应的峰位;而溅射条件为500 ℃、50 W沉积100 nm钛膜和350 ℃、20 W沉积50 nm钛膜的XRD的特征峰位均在38.4°左右,是密排六方的HCP结构α-Ti(002)的峰位。低角度峰位是α-Ti(002)的Kβ峰,表明了后两种条件下沉积的Ti薄膜具有较高的晶格取向。

图3 不同条件沉积的钛薄膜的XRD图谱

Fig.3 XRD patterns of Ti thin film prepared under different sputtering conditions

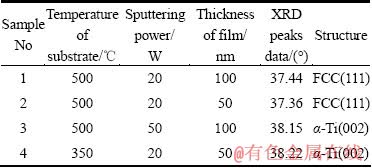

表2所列为在Al2O3(0001)基片上4种不同条件下得到的钛膜的X射线衍射图谱特征峰的具体峰位数据。表2数据表明:样品1和2为FCC相结构,但是由于样品1比样品2的厚度增加1倍,晶格常数略有增加;而改变溅射功率和沉积温度之后,Ti薄膜的相结构转变为α相,而且具有较高的(002)晶格取向。

表2 4种不同条件下得到的钛膜的XRD谱的峰位数据

Table 2 XRD data of Ti thin films prepared under four different sputtering conditions

2.3 结果讨论与分析

晶格取向与沉积薄膜的总自由能有关,总自由能包括薄膜的表面能σhkl和应变能Uhkl。应变能Uhkl与薄膜的内应力有关。Al2O3(0001)的晶面间距为0.216 5 nm,FCC-Ti的(111)晶面间距为0.240 3 nm,α-Ti(002)的晶面间距为0.233 9 nm。FCC-Ti的(111)晶面和α-Ti(002)的晶面均是密堆面,使得薄膜的能量降为最低。

众所周知,多晶薄膜相转变的影响因素是内应力[5]。此外,在有内应力的多晶薄膜中,由于不同的晶格取向和可能存在的晶体织构,使得影响相转变的因素更加复杂。因此,分析Ti多晶薄膜的相结构变化必须考虑以下3个因素:内应力,晶格取向和薄膜微结构。

对于厚度对纯钛薄膜的相结构影响已经被详细研究并报道。随着厚度的增加,超过指定厚度的外延Ti膜将由FCC相转变为α相[4]。而对于多晶薄膜,随着厚度的增加,Ti膜将由FCC相逐渐转变为α相[6]。

样品3将Ti膜的溅射功率增加到50 W,即加大了溅射速率;样品4将溅射时的基片温度降为350 ℃。溅射速率的增加,使得单位时间沉积的原子增多,单个原子的迁移能力下降。基片温度的降低同样会使原子的能量下降,降低其迁移能力。这样就造成了原子堆积朝着能量最低的α相,能量最低的(002)方向。反之,在温度较高,沉积速率很慢的情况下,溅射到基片的原子有足够的能量进行迁移,形成亚稳相FCC-Ti。

3 结论

应用直流磁控溅射技术,在单晶Al2O3(0001)单晶基片上沉积了四种不同溅射条件的纯钛薄膜。结果显示在500 ℃、20 W的条件下可以沉积得到面心立方的FCC-Ti膜,FCC-Ti膜的晶向是(111)方向。通过降低温度至350 ℃或者改变溅射功率为50 W,都可以得到晶格取向为(002)的α相Ti薄膜。这种Ti多晶薄膜的相结构变化与薄膜的内应力、晶格取向和薄膜微结构有关。

REFERENCES

[1] JAMIESON J C. Crystal structures of titanium, zirconium, and hafnium at high pressures[J]. Science, 1963, 140: 72-73.

[2] VOHRA Y K, SPENCER P T. Novel γ–phase of titanium metal at megabar pressures[J]. Phys Rev Lett, 2001, 86(14): 3068-3071.

[3] AGUAYO A, MURRIETA G, de COSS R. Elastic stability and electronic structure of fcc Ti, Zr, and Hf: A first-principles study [J]. Phys Rev B, 2002, 65: 092106-092109.

[4] WAWNER F E Jr, LAWLESS KR J. Epitaxial growth of titanium thin films[J]. Vac Sci Technol, 1969, 6: 588-590.

[5] CHAKRABORTY J, WELZEL U, MITTEMEIJER E J. Interdiffusion, phase formation, and stress development in Cu-Pd thin-film diffusion couples: Interface thermodynamics and mechanisms[J]. J Appl Phys, 2008, 103(11): 113512-113515.

[6] CHAKRABORTY J, KISHOR KUMAR, RAJEEV RANJAN, GHOSH CHOWDHURY S, SINGH S R. Thickness-dependent fcc–hcp phase transformation in polycrystalline titanium thin films[J]. Acta Materialia, 2011, 59: 2615-2623.

[7] 毛青松, 高满屯, 杨宝红, 赵 丽. 激光冲击表面处理及疲劳性能有限元分析[J]. 科学技术与工程, 2011, 11(13): 2930-2934.

MAO Qing-song, GAO Man-tun, YANG Bao-hong, ZHAO Li. Finite element analysis of laser peening surface treatment and fatigue properties[J]. Science Technology and Engineering, 2011, 11(13): 2930-2934.

[8] 张永康, 周立春, 任旭东, 李 杨, 鲁金忠. 激光冲击TC4残余应力场的试验及有限元分析[J]. 江苏大学学报, 2009, 30(1): 10-13.

ZHANG Yong-kang, ZHOU Li-chun, REN Xu-dong, LI Yang, LU Jin-zhong. Experiment and finite element analysis on residual stress field in laser shock processing TC4 titanium alloy[J]. Journal of Jiangsu university, 2009, 30(1): 10-13.

[9] 聂祥樊, 龙霓东, 刘海雷, 何卫锋, 李启鹏. 激光冲击强化对TC17表面硬度的影响[J]. 机械设计与制造, 2012(1): 198-200.

NIE Xiang-fan, LONG Ni-dong, LIU Hai-lei, HE Wei-feng, LI Qi-peng. Effect of laser shock peening on surface hardness of TC17 titanium alloy[J]. Machinery Design & Manufacture, 2012(1): 198-200.

[10] 王 杨, 曾卫东, 马 雄, 周建华, 王晓英, 王 腾. BT25 钛合金在两相区变形过程中的显微组织定量分析[J]. 中国有色金属学报, 2013, 23(7): 1861-1865.

WANG Yang, ZENG Wei-dong, MA Xiong, ZHOU Jian-hua, WANG Xiao-ying, WANG Teng. Quantitative metallography analysis of microstructure of BT25 titanium alloy deformed in two-phase field[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(7): 1861-1865

(编辑 杨幼平)

基金项目:陕西省重点科技创新团队计划“钛合金研发创新团队”项目(2012KCT-23)

收稿日期:2013-07-28;修订日期:2013-10-10

通信作者:李 磊,工程师,博士;电话:029-86231078;E-mail: mmstb207@163.com

摘 要:应用直流磁控溅射技术在单晶Al2O3基片上沉积纯钛薄膜,在350 ℃和500 ℃条件下应用不同的溅射功率分别沉积了厚度为50 nm和100 nm的纯钛薄膜。结果表明:在Al2O3(0001)基片上制备出具有面心立方结构的FCC相纯钛薄膜,当降低溅射功率或者降低基片温度时,薄膜由面心立方结构转变为六方的α相。继续增加膜层厚度至微米量级时,钛膜也会逐渐由面心立方结构转变为六方的α相。实验证明Ti多晶薄膜的相结构变化与薄膜的内应力、晶格取向和薄膜微结构有关。

[7] 毛青松, 高满屯, 杨宝红, 赵 丽. 激光冲击表面处理及疲劳性能有限元分析[J]. 科学技术与工程, 2011, 11(13): 2930-2934.

[8] 张永康, 周立春, 任旭东, 李 杨, 鲁金忠. 激光冲击TC4残余应力场的试验及有限元分析[J]. 江苏大学学报, 2009, 30(1): 10-13.

[9] 聂祥樊, 龙霓东, 刘海雷, 何卫锋, 李启鹏. 激光冲击强化对TC17表面硬度的影响[J]. 机械设计与制造, 2012(1): 198-200.

[10] 王 杨, 曾卫东, 马 雄, 周建华, 王晓英, 王 腾. BT25 钛合金在两相区变形过程中的显微组织定量分析[J]. 中国有色金属学报, 2013, 23(7): 1861-1865.