文章编号: 1004-0609(2006)09-1545-06

预变形量对2519铝合金抗晶间腐蚀性能的影响

刘瑛, 张新明, 刘波, 李慧中, 高慧

(中南大学 材料科学与工程学院, 长沙 410083)

摘 要: 采用硬度测试、 扫描电镜与透射电镜研究时效前冷轧预变形量对2519铝合金晶界无沉淀带(PFZ)及第二相大小、 分布和抗晶间腐蚀性能的影响。 结果表明: 经冷轧预变形后, 晶间析出相细化并弥散分布, 导致各变形量样品的时效硬度均提高, 同时使合金到达峰值的时效时间缩短; 且随着预变形量的增加, 合金晶间腐蚀性能由4级降至0级, 抗晶间腐蚀能力增强。 这是由于晶界无沉淀带变窄, 同时在晶界析出的平衡相由链条状分布逐渐变为不连续分布, 使连续网状的腐蚀通道转变为断续的腐蚀点, 进而提高了2519合金的抗晶间腐蚀性能。

关键词: 预变形量; 晶间腐蚀; 2519铝合金 中图分类号: TG172.9

文献标识码: A

Effect of degree of predeformation on

corrosion resistance of 2519 aluminum alloy

LIU Ying, ZHANG Xin-ming, LIU Bo, LI Hui-zhong, GAO Hui

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: By hardness tests, scanning electron microscopy (SEM) and transmission electron microscopy (TEM), the influence of predeformation reduction before aging on the size and distribution of precipitate phases and inter-granular corrosion resistance of 2519 alloy was determined. The results show that the precipitate in grains is fined after predeformation reduction. The peak-age hardness of samples is correspondingly improved, and the time for peak-aged is shortened. With the increase of the predeformation reduction, the rate of intergranular corrosion (IGC) of 2519 aluminum alloys decreases from 4 to 0, and the IGC resistance is improved. Along grain boundaries, the precipitation free zones (PFZ) is narrow and the distribution of those precipitates changes from continuous chains to non-continuous ones. Then, the discrete corrosion pits form instead of continuous pathway, which results in higher IGC resistance.

Key words: degree of predeformation; intergranular corrosion; 2519 aluminum alloys

2519铝合金主要用于飞机蒙皮、 火箭、 舰船等的结构件和两栖装甲突击车、 空投空降车等的装甲材料, 美国已将该合金用作两栖突击车(AAAV)的装甲材料[1, 2]。 自20世纪80年代起, 国内外学者对2519合金的抗应力腐蚀及抗晶间腐蚀等性能的研究日趋深入[3-6], 对2×××系铝合金腐蚀机理的解释, 大都采用公认的阳极溶解理论。 如文献[6]中指出, 施加预变形将使沿晶界或亚晶界的析出相θ′(θ)数量减少, 晶界无沉淀带变窄, 导致晶内与晶界电位差降低, 从而使2519-T8的抗晶间腐蚀性能要优于2519-T6的。 然而, 对某些铝合金而言, 预变形对腐蚀起恶化作用, 如某些Al-Cu-Mg合金与Al-Mg-Si合金等, 施加预变形使析出相弥散分布, 而这些析出相S和β等相将在腐蚀过程中充当阳极相, 在晶界或亚晶界周围优先溶解, 从而导致合金的晶间腐蚀加重[7]。 由此可见, 时效前的预变形量对合金力学和腐蚀性能等具有重要的影响。 然而, 预变形量对2519合金抗晶间腐蚀性能的影响, 目前未见有报道。 本文作者通过改变时效前2519合金的冷轧预变形量, 研究了合金的不同抗晶间腐蚀性能, 讨论了预变形量影响晶间腐蚀的机理, 为寻求2519铝合金最佳预变形量提供了理论依据。

1 实验

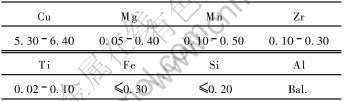

实验材料为2519铝合金板材, 合金化学成分如表1所示。

表1 铝合金的化学成分

Table 1 Composition of 2519 aluminum alloy (mass fraction, %)

取10mm热轧板, 沿板材轧向取样, 放入SX-4-10型箱式电阻炉中, 在530℃下保温2h, 随后淬于25℃冷水, 转移时间为15s。 人工时效前对固溶淬火后的板材在d130轧机上进行冷轧均匀变形, 变形量近似为0、 1%、 5%、 10%、 15%、 20%和25%。 选择180℃作为时效温度, 在101A-3型恒温干燥箱中进行时效处理, 样品分别标记为PD0, PD1, PD5, PD10, PD15, PD20及PD25。 用HV-10B硬度计测试样品硬度, 载荷为29.4N, 每个试样至少测量3个点, 取平均值作为最终硬度值。

晶间腐蚀(Intergranular corrosion, IGC)按照GB7998-87[8]标准进行。 取平行试样3块, 大小约为25mm×15mm×2mm, 先用金相砂纸打磨各面, 并机械抛光。 随后垂直悬挂在腐蚀液(57g/L NaCl+10mL/L H2O2)中浸泡6h, 溶液温度保持在(35±1)℃, 面积与容积之比为150cm2/L, 腐蚀产物用30%的HNO3去除。 进行显微观察前将悬挂端切去5mm, 截取其断面按金相试样制备方法磨制与抛光, 在KYKY-2800扫描电镜下观察浸泡腐蚀深度等。

将样品先用机械方法减薄至100μm的薄片, 并进行冲片, 在MTP-1A双喷减薄仪上采用30%硝酸甲醇溶液在-20℃下双喷电解后在TECNAI G20上进行TEM组织观察, 加速电压为200kV。

2 结果及讨论

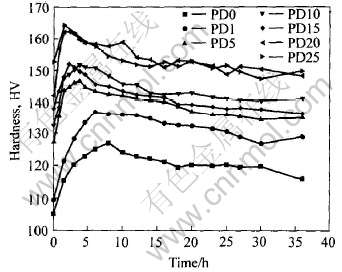

图1所示为2519合金在180℃下等温时效动力学曲线。 由图1可看出, 各样品到达峰值时间分别为PD0, 8h; PD1, 6h; PD5, 3.75h; PD10, 3.75h; PD15, 2.25h; PD20, 2.25h; PD25, 1.5h。 由此可见, 随预变形量增大, 合金到达峰值的时间缩短, 由8h缩短至1.5h, 时效响应速度也随之加快, 各样品硬度值则由PD0, HV126.9增至PD25, HV164.3。

图1 合金经180℃等温时效硬度曲线

Fig.1 Isothermal age-hardening curves at 180℃

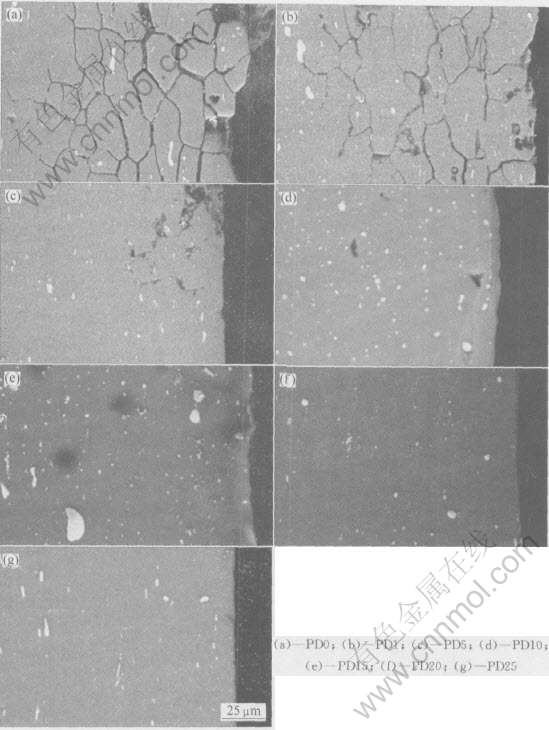

试样刚浸入腐蚀液中, PD0与PD1表面立即发黑, 并产生大量气泡, 而PD5样品产生气泡的数量略少, 其他样品只产生少量气泡。 扫描电镜下观察2519合金晶间腐蚀后各横截面晶间腐蚀形貌如图2所示。 PD10、 PD15、 PD20与PD25样品没有发生明显的晶间腐蚀, 只在样品表面呈现出大小不一的点蚀坑。 PD0与PD1样品沿轧制方向出现腐蚀槽, 在扫描电镜下观察断面, 发现晶间腐蚀自表层开始, 沿着轧制方向得以纵向发展。 PD0与PD1[CM(22]样品出现严重的晶间腐蚀, 而PD5样品晶间腐蚀较弱, 其最大腐蚀深度分别为223.5、 150.6和83.2μm, 按GB7998—87规定其分别为4级、 4级及3级晶间腐蚀(见图2(a)~(c))。

图2 不同预变形量峰时效态样品的横截面晶间腐蚀形貌

Fig.2 Sectional microstructures of peak-aged 2519 alloy with different predeformation reduction after intergranular corrosion

由图2(d)~(g)可看出, 在相同的腐蚀条件下, 预变形量增大至10%以上时, 并未观察到峰时效态样品PD10、 PD15、 PD20和PD25明显的晶间腐蚀现象, 只能观察到点蚀, 从照片中仅仅看到一些白点, PD25和PD20样品上的白点相对于PD10和PD15的要少。 对白点的能谱分析, 发现这些白点是CuAl2, 估计是残留的过剩相。

针对时效前不同冷轧变形量样品的腐蚀情况, 其抗晶间腐蚀能力由大到小顺序为PD0〈PD1〈PD5〈PD10〈PD15〈PD20〈PD25。

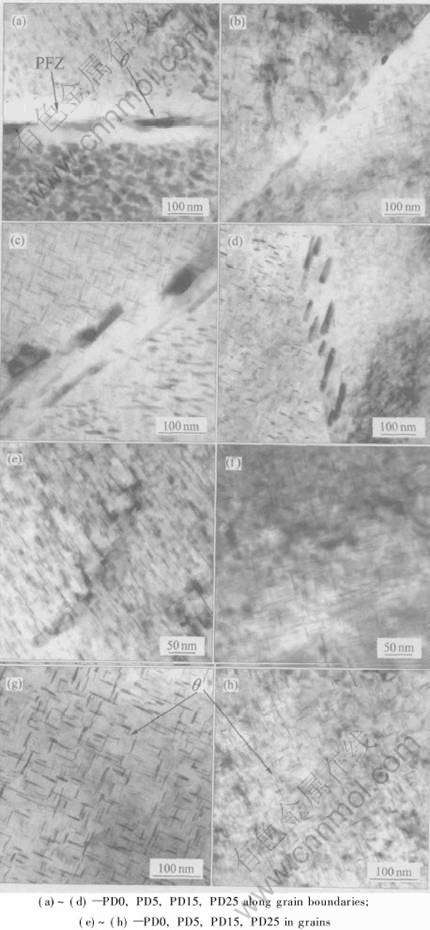

不同预变形量合金峰时效态的显微组织如图3所示。 由图3可看出, 峰时效2519合金晶内析出相为盘片状θ′相, 晶界(或亚晶界)上析出平衡相θ相, 二者的分布状态随预变形量不同而改变[9]。 当变形量为0时, 即合金处于T6态, 晶界析出相呈链条状连续分布, 晶内存在大量尺寸不均匀的半共格析出相(见图3(e)), 同时单侧晶界PFZ宽度较大, 约为68nm。 随变形量逐渐增加, 晶界析出相由链条状转变为不连续分布状(b→c→d), 而晶界PFZ逐渐变窄, 变形量达25%时, PFZ宽度几乎为0(图3(d))。 对比图3(d)~(e)可发现, 晶内析出相[CM(22]分布均匀, θ′相纵向尺寸减小(由75nm→48nm→40nm→30nm) , 体积分数逐渐增大。

图3 不同预变形量峰时效态样品的TEM像

Fig.3 TEM images of peak aged 2519 alloy with different predeformation

3 讨论与分析

2519合金属于时效强化型铝合金, 其沉淀相析出序列为[10]: S.S.S.S.→G.P. (Ⅰ)区→G.P. (Ⅱ)区(θ″相)→θ′相→θ(CuAl2)相。 2519合金淬火后直接进行人工峰时效处理(T6), 组织中的位错密度较低, θ′相则在无位错区和少量的位错线上同时形核长大。 由于位错是原子扩散的有效途径, Cu原子可能会沿着位错发生“管道扩散”[11], 因此位错线上形成相的长大速度将快于其他区域, 从而造成组织不均匀, θ′相的粗细不一(见图3(e))。 若时效前施加冷轧均匀变形, 将使合金内位错密度逐渐增加, 在随后的时效过程中, 盘片状θ′相为降低其弹性应变能, 将在能量较高的位错、 晶界与亚晶界处等位置择优形核, 导致晶内θ′相体积分数相应增加, 硬化效果加强。 同时当冷轧变形量较小时, 合金由于塑性变形引入的位错为θ′相提供了大量的形核点, 且由于θ′相形核数目增加, 导致合金溶质原子浓度下降, 部分抵消了由于预变形使得θ′相生长速度的增加, 因此析出θ′相的尺寸减小。 当继续增加变形量, 合金内位错密度显著提高, 虽不足以形成胞状结构, 但系统储能相对较高[12]。 因此在180℃时效, 合金发生回复, 造成位错互相消减, 储能被释放, 系统能量减少, 相应地析出相形核功减小, 体积分数降低, 时效强化效果降低。 但由于回复后系统仍残留有不同组态的位错, 位错强化作用仍存在, 故合金时效后, 硬度不会下降。

同时由于θ′相在高能晶界及位错上析出时, 吸收了附近的溶质和空位原子, 形成了溶质原子和空位浓度梯度贫乏区, 即无沉淀区或无沉淀带。 施加预变形后, 晶界与晶内间的能差减小, θ′相在晶内的析出体积相应增加, 使得晶内基体溶质原子浓度降低, 则被吸收到晶界的空位和溶质原子浓度相应减小, 晶界无沉淀带则相应变窄(见图3(a)~(d))。

晶间腐蚀是一种由微电池作用而引起的局部破坏现象, 是金属材料在特定的腐蚀介质中沿着材料晶界产生的腐蚀。 这种腐蚀主要是从表面开始, 沿着晶界向内部发展, 是一种危害性很大的局部腐蚀[13]。 目前关于Al-Cu合金晶间腐蚀的形成机理主要有溶质贫乏论、 阳极相理论及应力论等, 其中溶质贫乏论是最早提出且又被广泛接受的理论, 可成功地用于解释杜拉铝和奥氏体不锈钢在各自条件下出现的晶间腐蚀现象。

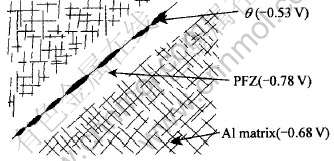

对于2519合金, 主要析出相为θ相以及θ′相, 晶界或亚晶界无沉淀带的成分可近似看做纯铝。 文献[14, 15]指出, 当处于腐蚀介质中时, 晶界平衡相的电位为-0.53V, 晶界无沉淀带电位为-0.78V, 而晶内基体的电位是-0.68V(图4), 无沉淀带的电位最负, 为阳极相, θ相和基体为阴极相, 这样就构成了一组多电极系统。 当变形量为0时, 合金晶界与晶内的能量差较大, θ相形核驱动力大, 故形成尺寸较大且呈连续分布的析出相, 同时无沉淀带较宽。 当合金置于腐蚀介质中时, 富铜析出相作为阴极, 而贫铜区的无沉淀析出带作为阳极优先溶解, 腐蚀沿着晶间快速扩展, 该合金的晶间腐蚀敏感性非常高。 随变形量的逐渐增大, 晶内位错密度迅速增加, 晶内与晶界的能量差逐渐降低, 沉淀相的析出动力相对减小, 故晶界沉淀相尺寸逐渐减小, 且呈不连续分布, 而贫铜区的宽度相应减小。 这样在腐蚀介质中, 虽然不连续富铜相与无沉淀带构成一对电池, 能够发生反应, 但这种反应不能沿无沉淀带形成腐蚀通道而快速的发展, 仅能形成些微的点蚀, 因此随变形量加大, 合金的抗晶间腐蚀性能逐渐提高。

图4 2519合金时效后的显微组织示意图

Fig.4 Schematic diagram of microstructure of as-peak-aged 2519 alloy

4 结论

合金经淬火后, 随时效前的冷轧预变形量的增加, 硬度提高, 合金到达峰值时效的时间缩短; 当冷轧预变形量为0%~25%时, 随预变形量的增加, 晶内析出相逐渐细化并弥散分布, 同时晶界无沉淀带变窄, 晶界平衡相由链条状分布转变为断续分布, 从而提高了合金的抗晶间腐蚀能力。

REFERENCES

[1]Fisher J J Jr, Kramer L S, Pickens J R. Aluminum alloy 2519 in military vehicles[J]. Advance Materials and Processes, 2002, 160(9): 43-46.

[2]Carter H B, Saxena A. Transient crack growth behavior in aluminum alloys C415-T8 and 2519-T87[J], Engineering Fracture Mechanics, 1999, 62: 1-22.

[3]Sonnino C B, Ford T, Vanark V. Potentiometric and potentiostatic determination of the corrosion rate of welded 2519 aluminum alloy[J]. ASTM Special Technical Publication, 1991, 1134: 132-140.

[4]CHEN Xian-feng, PENG Da-shu, HU Jian-qiang, et al. A study on stress corrosion cracking sensitivity of 2519 aluminum alloy hot rolled plate[J]. Light Metal Age, 2002, 60(11-12): 24-28.

[5]陈险峰, 林启权,林高用,等. 2519铝合金热轧板晶间腐蚀的研究[J]. 腐蚀科学与防护技术, 2004, 16(1): 13-16.

CHEN Xian-feng, LIN Qi-quan, LIN Gao-yong, et al. Intergranular corrosion of hot rolled plate 2519 alumi-num alloy[J]. Corrosion Science and Protection Technology, 2004, 16(1): 13-16.

[6]李慧中, 张新明, 陈明安, 等. 热处理制度对2519铝合金晶间腐蚀性能的影响[J]. 材料热处理学报, 2005, 26(1): 20-23.

LI Hui-zhong, ZHANG Xin-ming, CHEN Ming-an, et al. Effect of heat treatment on microstructure, tensile strength and intergranular corrosion of 2519 aluminum alloy[J]. Transactions of Materials and Heat Treatment, 2005, 26(1): 20-23.

[7]王月, 吴庭翱. 含钪Al-Mg合金的抗应力腐蚀和剥落腐蚀性能研究[J]. 中国腐蚀与防护学报, 2005, 25(4): 218-221.

WANG Yue, WU Ting-ao. Stress corrosion cracking and exfoliation corrosion resistance of Al-Mg alloys with addition of Scandium[J]. Journal of Chinese Society for Corrosion and Protection, 2005, 25(4): 218-221.

[8]GB7998—87. 铝合金晶间腐蚀测定方法 [S].

GB7998—87. The method for determining the inter-granular corrosion of aluminum alloy[S].

[9]Ringer S P, Muddle B C, Polemear I J. Effects of cold work on precipitation in Al-Cu-Mg-(Ag) and Al-Cu-Li-(Mg -Ag) alloys[J]. Metallurigal Transaction A, 1995, 26(7): 1659-1671.

[10]Takeda T, Maeda Y, Yoshida A, et al. Discontinuity of G.P. (Ⅰ) zone and θ double prime-phase in an Al-Cu alloy[J]. Scripta Materialia, 1999, 41(6): 643-649.

[11]Porter D A, Easterling K E. Phase Transformations in Metals and Alloys[M]. Oxford: Van Nostrand Reinhold Company, 1981.

[12]Humphreys F J. Recrystallization and Related Annealing Phenomena[M]. Britain: Pergamon, 1995.

[13]Minoda T, Yoshida H. Effect of grain boundary characteristics on intergranular corrosion resistance of 6061 aluminum alloy extrusion[J]. Metallurgical and Materials Transactions A, 2002, 33(9): 2891- 2898.

[14]Davies J R. Corrosion of Aluminium and Aluminium Alloys[M]. Ohio: ASM International, 1999.

[15]Dymek S, Dollar M. TEM investigation of age-hardenable Al 2519 alloy subjected to stress corrosion cracking tests[J]. Materials Chemistry and Physics, 2003, 81(2-3): 286-288.

基金项目: 湖南省博士点基金资助项目(2004053304); 国家重点基础研究发展规划资助项目(2005CB623706)

收稿日期: 2005-10-17; 修订日期: 2006-01-11

通讯作者: 张新明, 教授, 博士; 电话: 0731-8830265; E-mail: xmzhang@mail.csu.edu.cn [ZW)]

[5]陈险峰, 林启权,林高用,等. 2519铝合金热轧板晶间腐蚀的研究[J]. 腐蚀科学与防护技术, 2004, 16(1): 13-16.

[6]李慧中, 张新明, 陈明安, 等. 热处理制度对2519铝合金晶间腐蚀性能的影响[J]. 材料热处理学报, 2005, 26(1): 20-23.

[7]王月, 吴庭翱. 含钪Al-Mg合金的抗应力腐蚀和剥落腐蚀性能研究[J]. 中国腐蚀与防护学报, 2005, 25(4): 218-221.

[8]GB7998—87. 铝合金晶间腐蚀测定方法 [S].

[12]Humphreys F J. Recrystallization and Related Annealing Phenomena[M]. Britain: Pergamon, 1995.

[14]Davies J R. Corrosion of Aluminium and Aluminium Alloys[M]. Ohio: ASM International, 1999.