文章编号:1004-0609(2016)-08-1607-08

Al-Cu-Mg合金蠕变成形热处理工艺

周泽鹏1,张 劲2, 3,邓运来1, 3,张新明1, 3

(1. 中南大学 材料科学与工程,长沙 410083;

2. 中南大学 轻合金研究院,长沙 410083;

3. 中南大学 高性能复杂制造国家重点实验室,长沙 410083)

摘 要:

采用扫描电镜、透射电镜、常温拉伸、断裂韧性、疲劳裂纹扩展速率等测试方法对比研究蠕变时间、自然时效及人工时效对Al-Cu-Mg合金蠕变成形后的力学性能、疲劳裂纹扩展性能和显微组织的影响。结果表明:不同蠕变成形时间对合金的常温力学性能影响较小,抗拉强度和屈服强度的波动幅度均在4%以内;相比于人工时效状态,合金在自然时效状态下综合性能更好;试样经413 ℃、12 h蠕变成形后,再进行T4时效处理得到最佳的综合性能,通过该实验条件,成形试样不仅具有较高的力学性能,而且有较高的延展性和疲劳裂纹扩展性能。

关键词:

中图分类号:TG146.2 文献标志码:A

现代航空航天工业的快速发展,对铝合金的综合性能提出了更高的要求,高强、高韧、轻质铝合金已成为航空航天领域的主要结构材料[1]。Al-Cu-Mg合金具有强度高、耐疲劳性能好、成形性优良等特点,是现代机身蒙皮、机身框架、机翼下蒙皮、翼肋和翼梁、尾翼的重要结构材料[2-4]。部分航空铝合金薄板构件,由于外形曲率较大且变化复杂,承受着较大的增压载荷,属于疲劳危险区,必须控制加工应力水平与裂纹生成几率以保证其使用寿命[5]。传统的成形方法采用退火态薄板常温拉延工艺,对于材料本身的延展性与抗疲劳裂纹性能要求很高,且较难控制材料的制造稳定性,性能损失较大[6]。

蠕变成形是利用金属材料在热处理温度下蠕变而产生应力松弛现象的特性,达到成形目标的同时获得材料热处理后的性能改善[7-10]。相比于传统塑性成形方法,蠕变成形技术可加工具有复杂曲面的零件,不仅提高了材料性能,而且满足成形精度要求、工艺可重复性高的要求。张劲等[11]对单、双曲率蠕变成形后板材的性能进行研究,发现蠕变时间及时效制度对板材的性能有较大影响。赵飞等[12]分析时效制度对合金微观组织的影响,结果表明:蠕变成形可使得合金晶粒被进一步压扁拉长,晶内沉淀相由点状变为长条状且呈现出一定的方向性。黄硕等[13]对单曲率蠕变成形后样品的回弹率进行研究,确定了2324铝合金蠕变本构方程中的材料常数,并进行有限元分析。蠕变成形工艺具有成形应力低、加工裂纹几率低、残余应力水平低,耐疲劳和抗应力腐蚀能力好的特点,并已成功应用于A330/340、A380等飞机机翼整体壁板的制造中,在未来大型民用/军用航空航天制造工业中具有相当大的潜力[14-16]。

本文作者利用退火温度下铝合金的优良塑性,结合蠕变成形方法在降低内应力和裂纹几率方面的优势,设计了一种退火态Al-Cu-Mg合金蠕变成形方法,探索提高Al-Cu-Mg合金薄板构件综合性能的新路线,为航空航天薄板构件制造提供参考。

1 实验

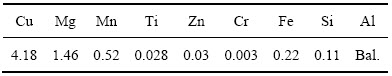

本试验中所用材料为2124铝合金热轧板,化学成分如表1所列。从尺寸大小为1500 mm×600 mm× 5 mm的铝合金热轧板上,用剪切机沿轧制方向取样,选取实验试样的尺寸大小为280 mm×95 mm×5 mm。

表1 2124铝合金热轧板的化学成分

Table 1 Chemical composition of 2124 aluminum alloy hot rolled plate (mass fraction, %)

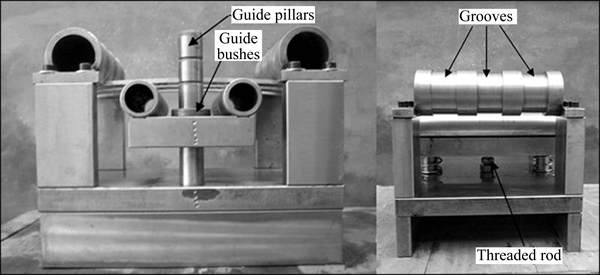

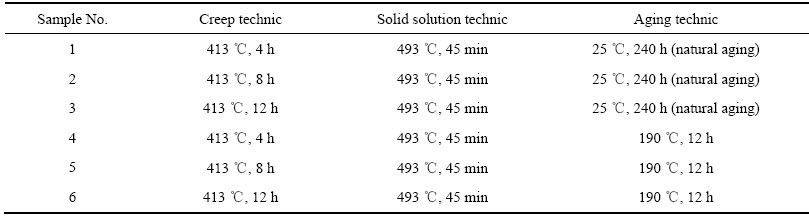

使用实验室制造的四点弯曲实验设备对试样进行单曲率的弯曲蠕变时效成形,模具工装如图1所示。将板材试样置于支架凹槽内,通过螺栓自下向上对压板机械加力,安装于底座的导柱与压板的导套采用过盈配合,导柱导套起导向作用,可保证固定于压板上的左右圆管同时垂直作用于板材。通过调节底部丝杆将样品压弯至半径为1 m,然后,将整个模具置于中频炉内进行高温蠕变成形。对所取试样在413 ℃退火温度下进行蠕变成形,成形时间分别为4、8、12 h,随后对合金进行493 ℃、45 min固溶处理并使用水浴淬火,最后将样品分为2组,分别进行自然时效和190 ℃、12 h人工时效处理。试样编号与具体实验条件如表2所列。

采用CSS-44100型万能材料试验机,以2 mm/min的拉伸速率进行室温拉伸试验,每组试验选取5个平行样品,通过平均值计算得出相应力学性能;在MTS810动态疲劳的试验机上以1 mm/min的拉伸速率测试材料断裂韧性;在MTS810-50kN型试验机上进行板材的裂纹扩展速率测试。采用Philips Sirion200型扫描电镜(SEM)观察样品的断口形貌和韧窝的大小及分布;在JEOL-2100F型透射电镜(TEM)下观察析出相的形貌和分布,加速电压为150 kV,TEM样品采用双喷电解法制备,电解液配比为20%HNO3+ 80%CH3OH(体积分数),温度控制在-30 ℃左右。

2 结果与讨论

2.1 常温拉伸性能

表3所列为合金经自然时效和人工时效处理状态下常温拉伸性能的测试结果。由表3可知,在自然时效制度下,合金的抗拉强度为475.5~483.2 MPa,波动幅度为1.6%;屈服强度为301.1~312.7 MPa,波动幅度为3.8%;同时,合金拥有良好的延展性,其伸长率达到19.4%~20.7%。而在人工时效制度下,样品的抗拉强度稳定在480~483.7 MPa,仅有0.7%的波动;屈服强度则相对较高,分别为407.3、389.4和396.9 MPa;伸长率方面,除了试样5达到11.7%,试样4和6仅为9.2%及9.7%。实验数据显示,人工时效状态下试样4、5、6的屈服强度比自然时效状态下试样1、2、3的高约80 MPa,较为明显;而抗拉强度相差在5MPa之内,基本相同;但自然时效状态下合金的伸长率约比人工时效状态高100%,相差幅度显著。由此可见,在抗拉强度几乎相同的情况下,合金在自然时效状态下具有更好的延展性。

图1 单曲率四点弯曲蠕变成形装置

Fig. 1 Single curvature four-point bending creep forming device

表2 2124铝合金热轧板试样编号与具体实验条件

Table 2 Sample number and specific experimental conditions of 2124 aluminum alloy hot rolled plate

表3 自然时效和人工时效状态下的常温拉伸性能

Table 3 Room temperature tensile properties under natural aging and artificial aging

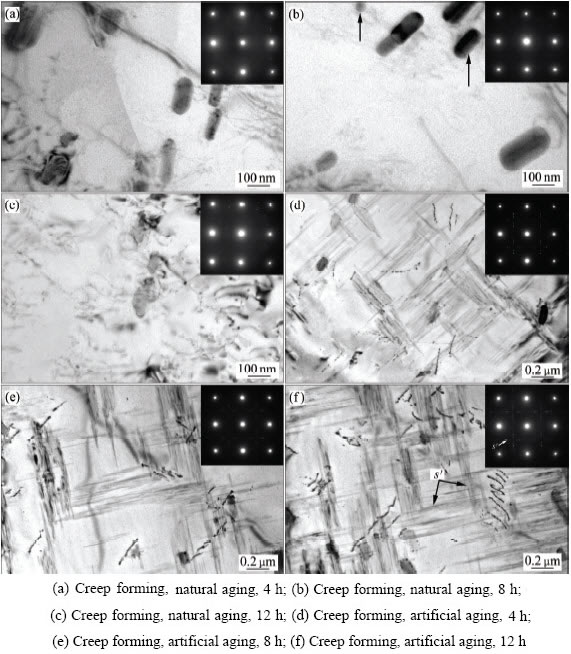

图2所示为不同蠕变成形时间及时效制度下合金的TEM像及相应衍射斑点。通过图2可以清晰地观察到不同蠕变时间及时效制度下合金晶内强化相析出形态,而晶内析出相是合金强化的主要因素[17-18]。从图2(a)、(b)、(c)中可以看出,在自然时效状态下,合金晶内都分布着少量粗大的棒状或圆形粒子(见图2(b)中箭头),这些棒状粒子为含Mn杂质相,而圆形粒子为含Fe杂质相。从A1-Cu-Mg合金的脱溶机制来看,淬火后自然时效过程中,合金中的的Cu原子和Mg原子将在基体中沿<100>方向富集,形成极细小的GPB 区,由于GPB区产生的应变衬度很小,因此在普通透射电镜下难以直接观察其形貌,图2(c)中的基体斑点间出现的微弱星芒表明了GPB区的存在。从图2(d)、(e)、(f)中可观察到,经190 ℃、12 h人工时效,晶粒内部存在着细长的相互垂直的针状析出相(见图2(f)),这些针状析出相为Al2CuMg(S′相),在{210}惯习面沿着[100]Al方向生长,这也正是试样1~3的屈服强度明显低于试样4~6的原因。从图2(d)、(e)、(f)中也可以看出,蠕变时效成形时间越长,引入的位错越多,位错密度越大,位错分布随蠕变成形时间增长而致密。

图2 不同蠕变成形时间及时效制度下合金的TEM像及相应衍射斑点

Fig. 2 TEM images and SAED patterns of alloys under different creep forming time and aging processing

2.2 断裂韧性(Kahn撕裂)

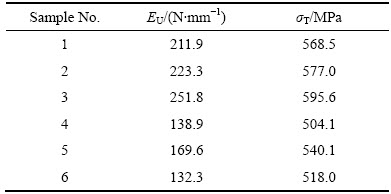

Kahn撕裂试验广泛用于表征时效硬化型铝合金的断裂韧性,可通过撕裂强度(σT)和单位面积裂纹形核功(EU)表征断裂韧性,其中UIE与KQ2(KQ为断裂韧性)之间呈线性关系[19-20],这就表明UIE值的大小,可以反映出合金断裂韧性的高低。

根据表4中的数据可以看出,在自然时效下(试样1~3),随着蠕变成形时间从4 h增加至8 h和12 h,合金撕裂强度及EU值也逐渐提高。这表明在自然时效条件下,增加蠕变成形时间有利于合金断裂韧性的提高。通过试验数据可发现,493 ℃、12 h蠕变成形加工条件下,合金拥有最好的断裂韧性,其中EU较自然时效状态下蠕变成形4 h提升39.9 N/mm,σT提升27.1 MPa。而在相同蠕变成形制度下,合金通过自然时效加工后撕裂强度及EU均较人工时效有显著提升,相比于蠕变成形12 h后进行人工时效的合金,撕裂强度提高77.6 MPa,EU提高119.5 N/mm,近乎为人工时效EU的2倍。在人工时效制度下,可以发现合金的撕裂强度及EU随着蠕变成形时间的增加出现了先升后降的情况,在493 ℃蠕变成形8 h处达到最大,相应的EU为169.6 N/mm,撕裂强度为540.1 MPa。

表4 不同时效制度下Al-Cu-Mg合金的断裂韧性

Table 4 Fracture toughness of Al-Cu-Mg alloy under different ageing processes

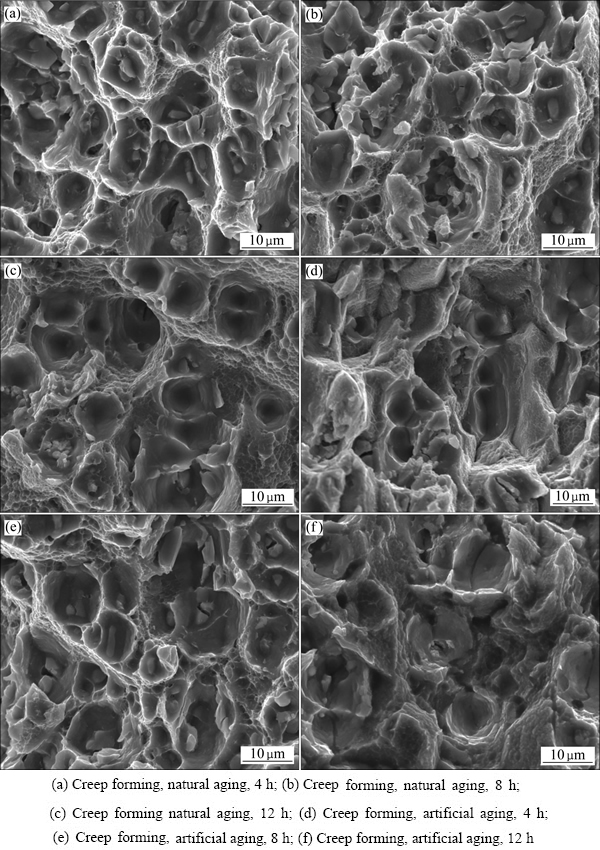

图3所示为不同热处理状态下Kahn撕裂断口形貌的SEM像。在自然时效状态下,从图3(a)断口形貌中可看出,断裂方式由韧窝型穿晶断裂和沿晶断裂组成,韧窝较少,且相对较小,尺寸大多在10 μm左右,随着蠕变成形时间的增长,断裂方式转变为穿晶断裂,可明显看到韧窝中的第二相粒子(如图3(b)所示),当位错在运动中遇到了第二相粒子时,由于第二相粒子对位错有阻碍的作用,因此,会在此处产生裂纹。而当蠕变成形时间继续增长到12 h时,可观察到韧窝尺寸明显增大,韧窝深度变深,且在大韧窝附近包围分布着许多小韧窝(如图3(c)所示),所以,此时合金韧性较好,延展性较大,表征断裂韧性的EU值也较大。

在人工时效状态下,通过断口形貌可看出合金发生了明显的韧窝型沿晶断裂(见图3(d)和(f)),合金的延伸性及塑形较差,通过图3(f)可观察到断口处韧窝较少,并伴有明显的撕裂棱。根据图3可发现,人工时效在提高合金强度的同时,也明显降低了合金的塑形,单位面积裂纹形核功EU值的降低也充分说明了这一点。

2.3 疲劳裂纹扩展速率

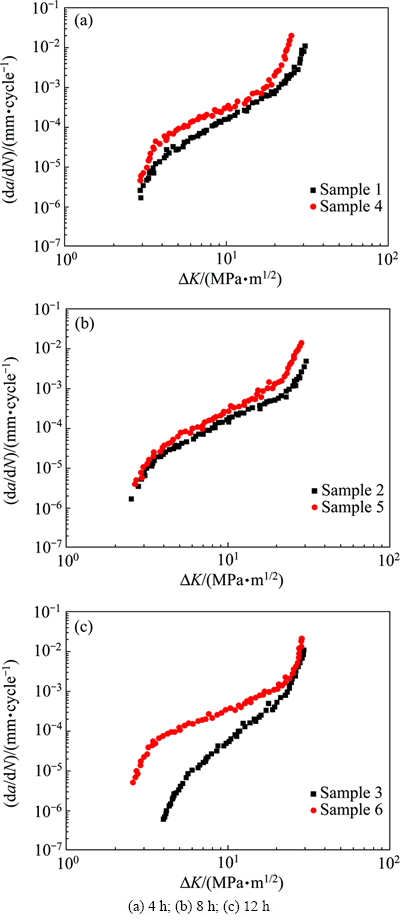

图4所示为蠕变成形时间对合金疲劳裂纹扩展速率的影响,试验在应力比R=0.1,加载频率f=10 Hz,加载力F=2.15 kN的条件下进行,波形选用正弦波。由图4可看出,合金的疲劳裂纹扩展速率曲线呈现“S”型变化规律,整个曲线分为3个区域,即疲劳裂纹萌生阶段、稳态扩展阶段和失稳扩展阶段[21]。在自然时效状态下,蠕变成形时间对合金疲劳裂纹扩展速率有较大的影响,当蠕变时效时间为12 h时,合金裂纹扩展速率曲线明显低于4和8 h(见图4(a))。从测得的实验数据可知,当ΔK<5 MPa·m1/2时,3种状态的da/dN都小于4×10-5 mm/cycle,为裂纹扩展第Ⅰ阶段;当ΔK=5 MPa·m1/2时,试样1的疲劳裂纹扩展速率为2.8×10-5 mm/cycle,试样2的疲劳裂纹扩展速率为3.6×10-5 mm/cycle,而试样3的疲劳裂纹扩展速率仅为3.3×10-6 mm/cycle。随着应力强度幅值ΔK的增大,3种蠕变成形制度的疲劳裂纹扩展速率间的差距逐渐缩小,直至最终基本均于ΔK约为30 MPa·m1/2处断裂。

图3 不同热处理状态下合金的Kahn撕裂断口形貌

Fig. 3 Kahn tearing fracture morphologies of alloys under different heat treatments

图4 蠕变成形时间对合金疲劳裂纹扩展速率的影响

Fig. 4 Effect of creep forming time on fatigue crack propagation rate of alloy

在人工时效状态下,蠕变成形时间对合金疲劳裂纹扩展速率的影响较小,3条曲线基本重合(如图4(b)所示),其中蠕变成形8 h的da/dN值较另外两种制度更小且非常稳定,在稳态扩展阶段da/dN基本保持在1×10-4~2×10-4 mm/cycle之间。

图5所示为时效制度对合金裂纹扩展速率的影响。由图5可见,在3种蠕变成形工艺下,自然时效制度的da/dN-ΔK曲线均低于人工时效制度,表明自然时效制度下,合金的疲劳裂纹扩展性能优于人工时效制度下的性能。其中蠕变成形12 h下两种时效制度所体现的疲劳裂纹扩展速率差别最大,当ΔK=4 MPa·m1/2时,自然时效制度下的疲劳裂纹扩展速率为6×10-7 mm/cycle,人工时效制度下的疲劳裂纹扩展速率为7.6×10-5 mm/cycle。而当ΔK=10 MPa·m1/2时,自然时效制度下的疲劳裂纹扩展速率为5.4×10-5 mm/cycle,人工时效制度下的疲劳裂纹扩展速率为3.8×10-4 mm/cycle。这也表明不同时效状态对合金的疲劳裂纹扩展速率影响很大。

图5 不同时间下时效制度对合金裂纹扩展速率的影响

Fig. 5 Effect of aging process on fatigue crack propagation rate of alloy

3 结论

1) 不同蠕变成形时间对合金的常温力学性能影响较小,抗拉强度和屈服强度的波动幅度均在4%以内;而在断裂韧性及疲劳裂纹扩展速率方面,自然时效状态下,在蠕变成形12 h时,合金具有最佳的疲劳性能;在人工时效状态下,相对于其他蠕变成形制度,蠕变成形8 h时的疲劳性能较好。

2) 经413 ℃蠕变成形12 h后,进行自然时效的试样综合力学性能最好,在该加工工艺下,合金的抗拉强度为475.5 MPa,屈服强度为312.7 MPa,伸长率达到了20.7%,EU为251.8 N/mm,撕裂强度为595.6 MPa,其疲劳裂纹扩展速率最低,在ΔK=4 MPa·m1/2时,da/dN仅为6×10-7 mm/cycle;在该加工制度下,合金不仅具有较高的强度,同时,其延展性和疲劳裂纹扩展性能也大幅提高。

3) 相比于人工时效状态,合金在自然时效状态下,抗拉强度与人工时效状态基本相同,虽然屈服强度低80 MPa,但伸长率高出近100%;且在蠕变成形12 h制度下,σT较人工时效状态高77.6 MPa,EU高119.5 N/mm,近乎为人工时效EU的2倍;在疲劳裂纹扩展第Ⅰ、第Ⅱ阶段,合金的da/dN明显低于人工时效状态的。

REFERENCES

[1] SONG Feng-xuan, ZHANG Xin-ming, LIU Sheng-dan, HAN Nian-mei, LI Dong-feng. Anisotropy of localized corrosion in 7050-T7451 Al alloy thick plate[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(9): 2483-2490.

[2] 杨 胜. 2E12铝合金服役环境下的损伤行为与耐损伤微观结构的研究[D]. 长沙: 中南大学, 2008.

YANG Sheng. Research into the microstructure of damage behavior and resistance to damage under 2E12 aluminum alloy service environment[D]. Changsha: Central South University, 2008.

[3] LIU J, KULAK M. A new paradigm in the design of aluminum alloys for aerospace applications[J]. Materials Science Forum, 2000, 331(1): 127-140.

[4] BUCCI R J, WARREN C J, STARK E J. Need for new materials in aging aircraft structures[J]. Journal of Aircraft, 2000, 37(1): 122-129.

[5] 张新明, 刘胜胆. 航空铝合金及其材料加工[J]. 中国材料进展, 2013, 32(1): 39-55.

ZHANG Xin-ming, LIU Sheng-dan. Aerocraft aluminum alloys and their materials processing[J]. Materials China, 2013, 32(1): 39-55.

[6] 白 笛, 周贤宾, 李东升. 数控蒙皮拉形试验系统及精度分析[J]. 北京航空航天大学学报, 2004, 30(4): 334-338.

BAI Di, ZHOU Xian-bin, LI Dong-sheng. Development on numerical control testing system for skin stretch-forming and analysis of accuracy[J]. Journal of Beijing University of Aeronautics and Astronautics, 2004, 30(4): 334-338.

[7] WILLIAMS J C, STARKE Jr E A. Progress in structural materials for aerospace systems[J]. Acta Materialia, 2003, 51(19): 5775-5799.

[8] HO K C, LIN J, DEAN T A. Modelling of springback in creep forming thick aluminum sheets[J]. International Journal of Plasticity, 2004, 20(4): 733-751.

[9] JEUNECHAMPS P P, HO K C, LIN J. A closed form technique to predict springback in creep age-forming[J]. International Journal of Mechanical Sciences, 2006, 48(6): 621-629.

[10] HEINZ A, HASZLER A, KEIDEL C. Recent development in aluminium alloys for aerospace applications[J]. Materials Science and Engineering A, 2000, 280(1): 102-107.

[11] ZHANG Jin, DENG Yun-lai, LI Si-yu, CHEN Ze-yu, ZHANG Xin-ming. Creep age forming of 2124 aluminum alloy with single/double curvature[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(7): 1922-1929.

[12] 赵 飞, 周文龙, 孙中刚, 陈国清, 黄 遐, 曾元松. 不同预弯半径下2A12铝合金时效成形[J]. 中国有色金属学报, 2011, 21(2): 303-310.

ZHAO Fei, ZHOU Wen-long, SUN Zhong-gang, CHEN Guo-qing, HUANG Xia, ZENG Yuan-song. Age forming of 2A12 aluminum alloy with different prebending radii[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(2): 303-310.

[13] 黄 硕, 曾元松, 黄 遐. 2324铝合金蠕变时效成形有限元分析[J]. 塑性工程学报, 2009, 16(4): 129-133.

HUANG Shuo, ZENG Yuan-song, HUANG Xia. FE analysis of creep age forming for aluminum alloy 2324[J]. Journal of Plasticity Engineering, 2009, 16(4): 129-133.

[14] 晋 坤, 邓运来, 周 亮, 万 里, 张新明. 6156铝合金的人工时效与蠕变时效研究[J]. 航空材料学报, 2011, 31(5): 18-22.

JIN Kun, DENG Yun-lai, ZHOU Liang, WAN Li, ZHANG Xin-ming. Investigation on artificial aging and creep aging of 6156 aluminum alloy[J]. Journal of Aeronautical Materials, 2011, 31(5): 18-22.

[15] 曾元松, 黄 遐. 大型整体壁板成形技术[J]. 航空学报,2008, 29(3): 721-727.

ZENG Yuan-song, HUANG Xia. Forming technologies of large integral panel[J]. Acta Aeronautica et Astronautica Sinica,2008, 29(3): 721-727.

[16] 刘 兵, 彭超群, 王日初, 王小锋, 李婷婷. 大飞机用铝合金的研究现状及展望[J]. 中国有色金属学报, 2010, 20(9): 1705-1715.

LIU Bing, PENG Chao-qun, WANG Ri-chu, WANG Xiao-feng, LI Ting-ting. Recent development and prospects for giant plane aluminum alloys[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(9): 1705-1715.

[17] TEIXEIRA J, CRAM D, BOURGEOIS L. On the strengthening response of aluminum alloys containing shear-resistant plate-shaped precipitates[J]. Acta Materialia, 2008, 56(20): 6109-6122.

[18] ZHANG Jin, DENG Yun-lai, ZHANG Xin-ming. Constitutive modeling for creep age forming of heat-treatable strengthening aluminum alloys containing plate or rod shaped precipitates[J]. Materials Science and Engineering A, 2013, 563(7): 8-15.

[19] DUMONT D, DESCHAMPS A, BRECHET Y. On the relationship between microstructure, strength and toughness in AA7050 aluminum alloy[J]. Materials Science and Engineering A, 2003, 356(3): 326-336.

[20] LUMLEY R N, POLMEAR I J, MORTON A J. Development of properties during secondary ageing of aluminium alloys[J]. Materials Science Forum, 2003, 426(1): 303-308.

[21] SURESH S. 材料的疲劳[M]. 王中光, 译. 北京: 国防工业出版社, 1993: 193-214.

SURESH S. Fatigue of materials[M]. WANG Zhong-guang, transl. Beijing: The National Defence Industry Publishing House, 1993: 193-214.

Creep forming heat treatment technology of Al-Cu-Mg alloy

ZHOU Ze-peng1, ZHANG Jin2, 3, DENG Yun-lai1, 3, ZHANG Xin-ming1, 3

(1.School of Material Science and Engineering, Central South University, Changsha 410083, China;

2. School of Light Alloy Research, Central South University, Changsha 410083, China;

3. Key Laboratory of Nonferrous Materials Science and Engineering, Ministry of Education,

Central South University, Changsha 410083, China)

Abstract: Using scanning electron microscopy (SEM), transmission electron microscopy (TEM), room temperature tensile, fracture toughness and fatigue crack propagation rate and other test methods, the effects of natural aging and artificial aging on the mechanical properties, fatigue crack growth performance and the microstructure after creep time of Al-Cu-Mg alloy creep forming were investigated. The results show that the different creep forming time has less influence on the room temperature mechanical properties of alloy with the fluctuate of tensile strength and yield strength within 4%. Compared with the artificial aging, the comprehensive performance of alloy under natural ageing state is better. The best comprehensive performance of sample is obtained under the experimental conditions of (413 ℃, 12 h) creep forming and T4 aging treatment. Through the experimental conditions, the forming sample has not only high mechanical properties, but also high ductility and fatigue crack propagation performance.

Key words: Al-Cu-Mg alloy; fracture toughness; fatigue crack; propagation rate

Foundation item: Project(2012CB619500) supported by the National Basic Research Development Program of China; Project(51375503) supported by the National Natural Science Foundation of China; Project (2016YFB0300901) supported by the National Key Research and Development Program

Received date: 2015-12-28; Accepted date: 2016-05-17

Corresponding author: DENG Yun-lai; Tel: +86-13873152095; E-mail: luckdeng@csu.edu.cn

(编辑 李艳红)

基金项目:国家重点基础研究发展计划资助项目(2012CB619500);国家自然科学基金资助项目(51375503);国家重点研发计划(2016YFB0300901)

收稿日期:2015-12-28;修订日期:2016-05-17

通信作者:邓运来,教授,博士;电话:13873152095;E-mail: luckdeng@csu.edu.cn

摘 要:采用扫描电镜、透射电镜、常温拉伸、断裂韧性、疲劳裂纹扩展速率等测试方法对比研究蠕变时间、自然时效及人工时效对Al-Cu-Mg合金蠕变成形后的力学性能、疲劳裂纹扩展性能和显微组织的影响。结果表明:不同蠕变成形时间对合金的常温力学性能影响较小,抗拉强度和屈服强度的波动幅度均在4%以内;相比于人工时效状态,合金在自然时效状态下综合性能更好;试样经413 ℃、12 h蠕变成形后,再进行T4时效处理得到最佳的综合性能,通过该实验条件,成形试样不仅具有较高的力学性能,而且有较高的延展性和疲劳裂纹扩展性能。

[2] 杨 胜. 2E12铝合金服役环境下的损伤行为与耐损伤微观结构的研究[D]. 长沙: 中南大学, 2008.

[5] 张新明, 刘胜胆. 航空铝合金及其材料加工[J]. 中国材料进展, 2013, 32(1): 39-55.

[6] 白 笛, 周贤宾, 李东升. 数控蒙皮拉形试验系统及精度分析[J]. 北京航空航天大学学报, 2004, 30(4): 334-338.

[12] 赵 飞, 周文龙, 孙中刚, 陈国清, 黄 遐, 曾元松. 不同预弯半径下2A12铝合金时效成形[J]. 中国有色金属学报, 2011, 21(2): 303-310.

[13] 黄 硕, 曾元松, 黄 遐. 2324铝合金蠕变时效成形有限元分析[J]. 塑性工程学报, 2009, 16(4): 129-133.

[14] 晋 坤, 邓运来, 周 亮, 万 里, 张新明. 6156铝合金的人工时效与蠕变时效研究[J]. 航空材料学报, 2011, 31(5): 18-22.

[15] 曾元松, 黄 遐. 大型整体壁板成形技术[J]. 航空学报,2008, 29(3): 721-727.

[16] 刘 兵, 彭超群, 王日初, 王小锋, 李婷婷. 大飞机用铝合金的研究现状及展望[J]. 中国有色金属学报, 2010, 20(9): 1705-1715.

[21] SURESH S. 材料的疲劳[M]. 王中光, 译. 北京: 国防工业出版社, 1993: 193-214.