文章编号:1004-0609(2009)06-1093-07

热化学反应喷涂Al2O3基复合陶瓷涂层的制备及其性能

马 壮1,曲文超1,李智超1,袁晓光2

(1. 辽宁工程技术大学 材料加工与表面技术研究所,阜新 123000;

2. 沈阳工业大学 材料科学与工程学院,沈阳 110023)

摘 要:

使用热化学反应热喷涂技术,在紫铜表面喷涂制备Al2O3基复合陶瓷涂层。利用XRD和SEM分析该复合陶瓷涂层物相组成和组织形貌,并对其热震性能、抗高温氧化性能和磨损性能进行测试。结果表明:采用热化学反应喷涂法在紫铜表面制备的陶瓷涂层内部生成陶瓷过渡相Al1.4Si0.3O2.7和Al1.9Si0.5O2.95等,在陶瓷涂层与Ni-Al过渡层间存在金属间化合物AlNi3;该复合陶瓷涂层熔化率较高,表面呈珊瑚状;涂层与紫铜基体结合牢靠,具有优异的高温抗氧化能力,其磨粒和粘着磨损比紫铜基体分别提高10倍和15倍。

关键词:

中图分类号:TG 174.4 文献标识码: A

Preparation and properties of Al2O3 based composite ceramic coating on pure copper surface by thermo-chemical reaction spraying

MA Zhuang1, QU Wen-chao1, LI Zhi-chao1, YUAN Xiao-guang2

(1. Institute of Materials Processing and Surface Technology, Liaoning Technical University, Fuxin 123000, China;

2. College of Materials Science and Engineering, Shenyang University of Technology, Shenyang 110023, China)

Abstract: Al2O3-based composite ceramic coating was prepared on the surface of copper by thermo-chemical reaction spraying. XRD and SEM were used to analyze the composition and morphology of this composite ceramic coating. The thermal shock, high-temperature anti-oxidation and wear properties of the composite ceramic coating were investigated. The results show that the transition phases, such as Al1.4Si0.3O2.7 and Al1.9Si0.5O2.95, generate within the ceramic, and AlNi3 exists between the coating and Ni-Al transition layer. The melting rate of composite ceramic coating with a coral-like surface is high and the combination of the coating and copper matrix is well. Compared with the pure copper base, the coating has excellent high-temperature anti-oxidation capacity, the abrasive wear and adhesive wear are increased by 10 times and 15 times.

Key words: pure copper; composite ceramic coating; thermo-chemical reaction spraying

陶瓷材料大多具有离子键和共价键结构,键能高,原子间结合力强,表面自由能低,原子间距小,堆积致密,无自由电子运动。这些特性赋予了陶瓷材料高熔点、高硬度、高刚度、高耐磨性、高绝缘绝热能力、低热导率、较小热膨胀系数和无延展性等特征。

热化学反应(料浆涂覆)法制备陶瓷涂层是近年来兴起的一种新的陶瓷涂层制备工艺[1?3],该方法在于将陶瓷粒子采用水基粘胶剂涂覆在工件表面,自然固化后热固化(600~1 200 ℃)。在热固化过程中,陶瓷涂层内部或界面处发生化学反应生成新陶瓷相,从而提高界面强度并改善涂层性能[4]。热化学反应法陶瓷涂层化学反应的实质是固相反应[5]。本文作者在前期热化学反应陶瓷涂层的基础上[6],用火焰喷涂技术将相应陶瓷粒子喷涂在工件表面,用热喷涂热量代替热固化加热过程,以达到使陶瓷涂层发生热化学反应的目的,本文作者称其为热化学反应喷涂法。本实验应用新型陶瓷复合粉末,采用热化学反应热喷涂技术在紫铜表面制备复合陶瓷涂层,将陶瓷材料的优良特性与紫铜的强韧性、可加工性以及导电导热等特性结合起来, 以获得理想的复合涂层制品,提高紫铜在特殊工作条件(高炉风口)下的使用性能[7]。

1 实验

实验所用复合陶瓷粉末为高纯度Al2O3、TiO2、SiO2、ZnO及Al粉,按34.3%Al2O3-16.1%TiO2-5.1%SiO2- 1.6%ZnO-42.9%Al(质量分数)计量比混合。Al2O3基陶瓷涂层具有耐磨、耐高温、抗氧化和良好的绝热性能,添加定量TiO2可提高涂层的韧性和耐冲击性能,同时SiO2和ZnO的加入可使混合后的陶瓷粉末在高温作用下发生热化学反应并形成陶瓷相,以利于提高涂层的性能[8?13]。加入Al粉,利用其熔点低(933 K)及熔化后通过毛细管作用扩散,向周围陶瓷粒表面铺展、粘结,为体系提供了良好的液相传质条件,提高陶瓷粒子的熔化率和半熔化率。高纯高细的Al粉在高温喷涂过程中原位生成Al2O3,有利于陶瓷粒子固相反应形成复合陶瓷涂层。

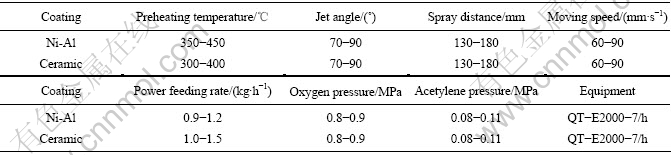

喷涂材料的制备过程如下:陶瓷粉末过筛→配料→球磨混合→200 ℃烘干。粉末的粒级范围为46~74 μm。陶瓷粉末采用机械球磨方式(球磨罐与磨球材质为刚玉、球磨方式为干磨)在N2保护下球磨12 h,经球磨后,混合粉末粒度可达38 μm。基体材料的喷涂处理过程如下:紫铜基体喷砂粗化→喷涂Ni-Al层→喷涂复合陶瓷涂层→重熔→缓慢冷却。喷涂前对紫铜板表面喷砂处理,使喷涂表面清洁同时增加表面粗糙度。在经处理后的表面依次喷涂Ni-Al过渡层和复合陶瓷涂层。由于所用氧化物材料熔点较高,喷涂后需经重熔处理以提高陶瓷粒子熔化率,同时也能起到降低涂层孔隙率的作用。喷涂基体材料为轧制紫铜板,厚度为2 mm。喷涂工艺参数见表1。

表1 紫铜基体表面的依次喷涂Ni-Al涂层和复合陶瓷涂层的热喷涂工艺参数

Table 1 Parameters of spraying Ni-Al coating and ceramic coatings on pure copper based surface

使用日本岛津SSX?550扫描电镜观察试样的界面和表面形貌,D/max 2500VL /PC型转靶X射线衍射仪分析复合陶瓷涂层物相组成。

热震实验采用整体加热法。试样整体放入电阻炉中保温15 min后迅速取出水淬,对试样表面进行观察。本实验以涂层非边角处大面积的平面涂层出现剥落的程度作为失效判据, 力图克服边角的外界离散几何因素的影响, 提高实验结果的准确性。

涂层结合强度测量使用粘接拉伸法在WE?20型液压式万能试验机进行,采用改性聚丙烯粘连涂层,测量粘接处涂层的剪切强度,拉伸速度不超过5 mm/min。

高温抗氧化实验在箱式电阻炉中进行,氧化时间为1 h,实验采用增重法,用感量为0.1 mg的光电分析天平称取氧化质量的增加,考察试样在不同高温环境下的抗氧化能力。

磨粒磨损在ML?10型磨粒磨损实验机上进行实验,实验参数如下:磨损行程80 mm,转速6 r/min,载荷2 N,对磨材料为金相砂纸。粘着磨损在M?200实验机上进行实验,粘着磨损实验参数:磨损时间5 min,载荷300 N,磨擦轮半径为19 mm,转速为180 r/min,轮质为W18Cr4V(HRC60)。

2 结果及分析

2.1 涂层形貌与物相分析

图1(a)所示为涂层的界面SEM像。由图1(a)可以看出,陶瓷涂层与Ni-Al过渡层结合紧密,图中网格状区域为喷涂高温下陶瓷涂层与过渡层内金属物质相互结合的区域,两涂层间界线不明显,说明涂层已熔为一体,呈现出一定的冶金结合。图1(b)所示为涂层的表面SEM像,其中白色球状和珊瑚状物质为陶瓷粒子,周围颜色较深处为孔隙,较为平整区为融化区域。涂层的这种组织特征缘于在火焰喷涂过程中,被喷涂的粒子在高温火焰中被快速加热、熔化形成熔滴(包括已经完全熔化的和部分熔化的粒子)后被高速火焰气流冲击到基体表面快速冷却,从熔滴碰撞到粗糙的Ni-Al层表面展开、平铺、融滴破碎、飞溅并与后续飞来的熔滴及陶瓷粒子结合,从而形成珊瑚状。由于融滴在高速撞击表面之前与空气交互作用,会吸收一部分气体,因此,在涂层中会残留液气体,气体的溢出会形成孔洞,另一方面,在涂层的重熔过程中,涂层内的部分粒子会由于高温灼烧而损失,也会留下细小的孔洞(见图1(c))。

图1 涂层界面及表面形貌

Fig.1 SEM images of interface and surface of coatings: (a) Interface topography; (b) Surface morphology; (c) Remelting treatment image

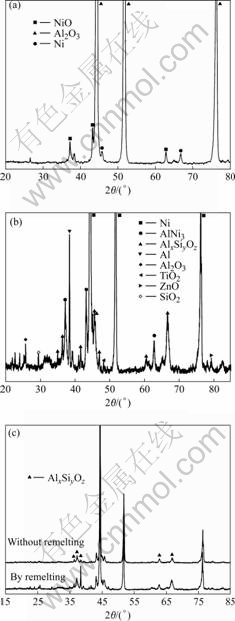

图2所示为Ni-Al涂层和复合陶瓷涂层的XRD谱。由图2可以看出,涂层中Ni和Al元素均以单质和氧化物形式存在,NiAl合金在喷涂中并没有形成金属间化合物(见图2(a));而图2(b)中存在金属间化合物AlNi3,由此可以判断,该组成物分别来源于复合陶瓷粉末和Ni-Al层,即在两涂层结合处发生反应形成金属间化合物。图2(b)中除原有的陶瓷粒子外,其主要成分还有Al1.4Si0.3O2.7和Al1.9Si0.5O2.95等物质(简称AlxSiyOz),该类物质的形成是由于构成复合陶瓷粉末的4种氧化物所组成的6组二元系氧化物Al2O3-SiO2的液相温度最低(1 819 K),在喷涂过程中相互发生反应,形成陶瓷过渡相。图2(c)所示为喷涂后涂层未经重熔和重熔后的物相比较。结果发现,过渡相化合物AlxSiyOz的衍射峰重熔后明显增强,表明涂层经重熔后,AlxSiyOz的含量有所增加,同时喷涂后涂层再重熔也使涂层表面形貌得到一定程度的改善。结合涂层经重熔后的SEM像(图1(b)与(c))可知,经重熔处理的涂层表面融化区域增多,处于熔化或半熔化的球状及珊瑚状的陶瓷粒子数量有所减少。这说明喷涂后对涂层的重熔处理在一定程度上提高了陶瓷粒子的熔化率。比较热化学反应(料浆涂覆)法发现,前者制备涂层用时短,虽然喷涂热量高度集中,似乎不能完全满足陶瓷相形成所需要的条件(长时间高温灼烧),但少量陶瓷过渡相的生成,表明某些固相反应的前期过程有可能进行,相关反应过程有待进一步研究。

图2 涂层的XRD谱

Fig.2 XRD patterns of coatings: (a) Ni-Al coating; (b) Composite ceramic coating; (c) Melting coating

2.2 涂层的热震失效机理及热震性能

陶瓷材料的热震破坏分为热冲击作用下的瞬时断裂和热冲击循环作用下的开裂、剥落,最终整体破坏两大类,即基于热弹性理论导出的热震断裂理论和基于断裂力学理论导出的热震损伤理论[14]。参考应力公式对断裂理论判据公式进行推导,得出若要获得良好的抗热震性,要求材料具有较低的热膨胀系数、较高的弹性模量以及较低的断裂强度。

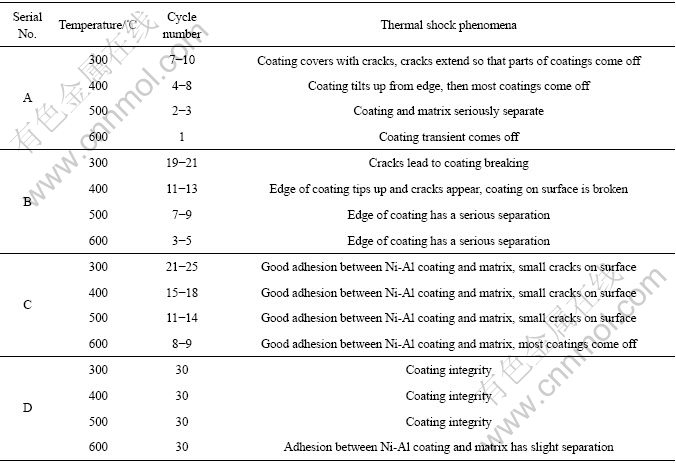

热震实验在箱式电阻炉中进行,试样分成如下4组。A:紫铜基体喷砂粗化→喷涂复合陶瓷涂层(无Al粉);B:紫铜基体喷砂粗化→喷涂复合陶瓷涂层;C:紫铜基体喷砂粗化→喷涂Ni-Al涂层→喷涂复合陶瓷涂层(无Al粉);D:紫铜基体喷砂粗化→喷涂Ni-Al涂层→喷涂复合陶瓷涂层。各涂层的抗热震性能如表2所列。由表2可以看出,添加Al粉的复合陶瓷涂层(D)具有最好的抗热震性。通过制备Ni-Al过渡层和添加Al粉有效地克服了各层间膨胀系数的差异,同时满足热震损伤理论要求材料具有一定的弹性模量和断裂强度的需求。A组试样中,两涂层的热膨胀系数差异,高温下瞬间冷却,涂层从基体完全脱落。B和C两组试样通过减缓层间的膨胀系数差异较大,增强了涂层的弹性模量,一定程度上提高了涂层的结合能力。从热震损伤理论来看,层间断裂与裂纹扩展共同作用导致涂层失效。因此,提高涂层的热震性能不仅需减小层间热膨胀系数的差异,还要考虑提升涂层的弹性模量和断裂强度,即赋予陶瓷涂层一定的金属特性。

表2 试样的热震性能

Table 2 Shock performances of samples

2.3 涂层的结合性能

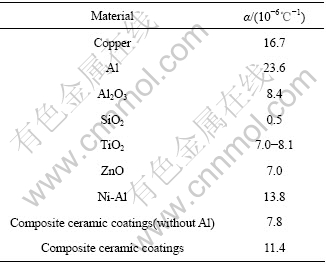

金属基材料与陶瓷材料的热膨胀系数相差较大,导致热喷涂制备的涂层容易与金属基体分离,无法形成稳定的涂层,因此,在制备涂层过程中,需要在纯铜基体表面喷涂过渡涂层,以缓解陶瓷材料与金属材料较大的膨胀系数差异。多元材料的线膨胀系数α可表示为(见表3)

表3 各组元的元线膨胀系数

Table 3 Linear expansion coefficient of each material

由表3可知,由基体→过渡层→复合陶瓷涂层的膨胀系数逐渐减小,且相差较小,有效地提高涂层的结合性能。经拉伸实验测试,涂层的平均结合强度为7.54 MPa。拉伸断口形貌表明,断裂处为Ni-Al层与紫铜基体间,而复合陶瓷涂层与Ni-Al层结合较好。这是由于 Ni-Al涂层本身具有一定的孔隙率,在随后喷涂复合陶瓷涂层时,粉末会进入孔隙中并形成“钉扎”效应,可增加两涂层间的结合性能;另一方面,复合涂层中的Al粉与Ni-Al合金具有良好的金属相容特性,且涂层间存在化学结合,因此,拉伸时表现为紫铜结合面的断裂。

2.4 涂层的抗氧化性能

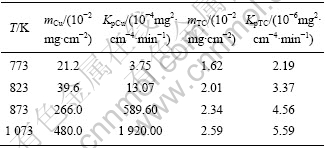

涂层抗氧化性能是通过测量试样在高温环境下氧化物的生成量,判断该物质的抗氧化能力[12, 15?16],大多实验表明,Al2O3涂层具有良好的耐高温性能[17?19]。实验中测得不同温度下紫铜样品与制备涂层样品的氧化质量增加数据,结果列于表4。mCu代表紫铜样品单位面积氧化质量增加,mTC代表喷涂涂层后的样品单位面积氧化质量增加。样品氧化动力学曲线近似符合抛物线规律,即符合公式:

表4 不同温度氧化质量的增加

Table 4 Mass gain of oxidation tested at different temperatures

由表4可以看出,氧化温度变对紫铜的氧化性能影响较大,对陶瓷涂层的影响较小。由于涂层存在孔隙,高温使涂层内部的少量金属氧化,但氧化质量增加现象不明显。由低温至高温的氧化过程中,陶瓷涂层的氧化速率常数增加幅度较小,而纯铜的氧化速率常数增加幅度较大。

2.5 涂层的磨损性能

表5所列为涂层的磨损数据。由表5所列的磨损数据可以得出:磨粒磨损条件下,复合陶瓷涂层的耐磨性比紫铜基体的耐磨性提高了近2倍,封孔后其耐磨性比紫铜基体的提高约10倍;粘着磨损条件下,陶瓷涂层的耐磨性较基体的提高5倍,而封孔后提高 15倍。

表5 涂层的磨损数据

Table 5 Wear data of coatings

3 结论

1) 采用热化学反应喷涂法制备了复合陶瓷涂层,涂层表面陶瓷粒子的熔化率较高,呈珊瑚状;涂层内部生成了陶瓷过渡相Al1.4Si0.3O2.7和Al1.9Si0.5O2.95等;涂层间生成金属间化合物AlNi3,新物质的生成提高了涂层的结合性能。

2) 根据陶瓷涂层的热震失效机理及陶瓷与金属间的热膨胀系数差异,通过制备Ni-Al过渡层及在陶瓷粉末中添加金属Al粉,制备的复合陶瓷涂层抗热震能力强,喷涂层间的结合强度较高。

3) 在1 073 K下,复合陶瓷涂层的高温抗氧化性能最佳,其磨粒磨损性能约是紫铜基体的10倍,粘着磨损约为紫铜基体的15倍。

[1] 马 壮, 孙方红, 李智超, 赵越超. 热化学反应法制备金属基陶瓷涂层的现状和发展[J]. 电镀与涂饰, 2006, 25(8): 48?50.

MA Zhuang, SUN Fang-hong, LI Zhi-chao, ZHAO Yue-chao. Current status and development of metallic ceramic coatings prepared by thermochemical reaction method[J]. Electroplating/ Finishing, 2006, 25(8): 48?50.

[2] 陈建康, 屠平亮, 周建初. 用热化学反应法制备金属陶瓷涂层?涂层技术值得重视的新发展[J]. 材料工程, 1991(4): 17?20.

CHEN Jian-kang, TU Ping-liang, ZHOU Jian-chu. Thermochemically formed metallic ceramic coatings-A valuable new development of coating technology[J]. Journal of Materials Engineering, 1991(4): 17?20.

[3] 马 壮, 魏宝佳, 李智超. 金属表面热化学反应法陶瓷涂层研究现状及工艺名称商榷[J]. 硅酸盐通报, 2007, 26(5): 990?993.

MA Zhuang, WEI Bao-jia, LI Zhi-chao. Actuality of research on thermo-chemically formed ceramic coating and the discussion on this technique name[J]. Bulletin of the Chinese Ceramic Society, 2007, 26(5): 990?993.

[4] 马 壮, 孙方红, 李智超, 赵越超. 热化学反应法制备氧化铝基陶瓷涂层及性能研究[J]. 热加工工艺, 2007, 36(12): 1?3.

MA Zhuang, SUN Fang-hong, LI Zhi-chao, ZHAO Yue-chao. Alumina matrix ceramic coatings prepared by thermochemical reaction method and study on its properties[J]. Hot Working Technology, 2007, 36(12): 1?3.

[5] 万怡灶, 罗红林, 周贤良, 伍家红, 刘 燕. 用热化学反应法制备金属陶瓷涂层工艺的研究[J]. 材料工程, 1997(10): 25?28.

WAN Yi-zao, LUO Hong-lin, ZHOU Xian-liang, WU Jia-hong, LIU Yan. Study on fabrication of metallic ceramic coatings by thermochemical reaction method[J]. Journal of Materials Engineering, 1997(10): 25?28.

[6] 孙方红. 热化学反应法Al2O3基纳米复合陶瓷涂层的制备及性能研究[D]. 阜新: 辽宁工程技术大学, 2006: 11?13.

SUN Fang-hong. Study on the preparation and properties of the nano-scale composite ceramic coating of the aluminum matrix by thermochemical reaction method[D]. Fuxin: Liaoning Technical University, 2006: 11?13.

[7] 马 壮, 曲文超, 李智超. AZ91D热化学反应热喷涂陶瓷涂层热震性研究[J]. 表面技术, 2008, 37(2): 52?53.

MA Zhuang, QU Wen-chao, LI Zhi-cha. Research on thermal-shock resistance of thermo-chemical reaction flame spraying ceramic coatings on AZ91D[J]. Surface Technology, 2008, 37(2): 52?53.

[8] 王赫莹, 李德元, 马晓丽. 等离子弧喷涂Al2O3陶瓷涂层低温抗热震性能的研究[J]. 材料保护, 2006, 39(4): 23?25.

WANG He-ying, LI De-yuan, MA Xiao-li. Study of low-temperature thermal shock resistance of plasma-arc sprayed alumina ceramic coating[J]. Materials Protection, 2006, 39(4): 23?25.

[9] 花国然, 黄因慧, 赵剑峰, 王 蕾, 田宗军, 张建华, 张永康. 激光熔覆纳米Al2O3等离子喷涂陶瓷涂层[J]. 中国有色金属学报, 2004, 14(2): 199?203.

HUA Guo-ran, HUANG Yin-hui, ZHAO Jian-feng, WANG Lei, TIAN Zong-jun, ZHANG Jian-hua, ZHANG Yong-kang. Plasma-sprayed ceramic coating by laser cladding of Al2O3 nano-particles, 2004, 14(2): 199?203.

[10] 杨元政, 刘正义, 庄育智. 离子喷涂Al2O3陶瓷涂层的结构与组织特征[J]. 兵器材料科学与工程, 2000, 23(3): 7?11.

YANG Yuan-zheng, LIU Zheng-yi, ZHUANG Yu-zhi. Structure of plasma sprayed Al2O3 ceramic coating[J]. Ordnance Material Science and Engineering, 2000, 23(3): 7?11.

[11] 李春福, 王 斌, 王 戎, 丁武成, 牛艳花, 朱泽华. 纳米掺杂Al2O3/ZrO2等离子喷涂涂层的组织及性能[J]. 中国有色金属学报, 2007, 17(9): 1397?1403.

LI Chun-fu, WANG Bin, WANG Rong, DING Wu-cheng, NIU Yan-hua, ZHU Ze-hua. Microstructure and performance of nano-doping Al2O3/ZrO2 plasma spray coatings[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(9): 1397?1403.

[12] RAMASWANY A, SEETHARAMU S, VARMA K B R. Al2O3-ZrO2 composite coatings for thermal-barrier application[J]. Compo Sci Tech, 1997, 57: 81?89.

[13] 孙永兴, 王引真, 何艳玲. 稀土氧化物添加剂对Al2O3等离子喷涂层的影响[J]. 材料保护, 2001, 34(6): 8?9.

SUN Yong-xing, WANG Yin-zhen, HE Yan-ling. Effects of RE oxides on plasma sprayed Al2O3 coatings[J]. Materials Protection, 2001, 34(6): 8?9.

[14] 张清纯. 陶瓷材料力学性能[M]. 北京: 科学出版社, 1987: 280.

ZHANG Qing-chun. Mechanical properties of ceramic materials [M]. Beijing: Science Press, 1987: 280.

[15] 张 罡, 武颖娜, 梁 勇, 冯钟潮, 刘方军, 段爱琴, 巴瑞章. Al2O3对等离子喷涂热障涂层高温氧化及热震性能的影响[J]. 中国有色金属学报, 2002, 12(3): 409?414.

ZHANG Gang, WU Ying-na, LIANG Yong, FENG Zhong-chao, LIU Fang-jun, DUAN Ai-qin, BA Rui-zhang. Influence of Al2O3 additive on plasma sprayed thermal barrier coatings[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(3): 409?414.

[16] CHEN X, EVANS A G, HUTCHINSON J W. Simulation of the high temperature impression of thermal barrier coatings with columnar microstructure[J]. Acta Materialia, 2004, 52: 567?571.

[17] 穆柏春, 张丽娟, 谷志刚. 耐热防腐蚀复相陶瓷涂层的研究[J]. 材料保护, 1997, 30(6): 24?26.

MU Bo-chun, ZHANG Li-juan, GU Zhi-gang. Heat resisting and corrosion resistance of composite ceramic coating [J]. Materials Protection, 1997, 30(6): 24?26.

[18] MILLER R A. Thermal barrier coatings for aircraft engines: History and directions[J]. Journal of Thermal Spray Technology, 1997, 6(1): 35?42.

[19] 林 锋, 于月光, 蒋显亮, 曾克里, 任先京, 李振铎. 等离子体喷涂纳米结构热障涂层微观组织及性能[J]. 中国有色金属学报, 2006, 16(3): 482?487.

LIN Feng, YU Yue-guang, JIANG Xian-liang, ZENG Ke-li, REN Xian-jing, LI Zhen-duo. Microstructures and properties of nanostructured TBCs fabricated by plasma spraying[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(3): 482?487.

收稿日期:2008-07-07;修订日期:2008-12-18

通讯作者:马 壮,教授,博士;电话:0418-3351727;E-mail: mazh123@263.net

摘 要:使用热化学反应热喷涂技术,在紫铜表面喷涂制备Al2O3基复合陶瓷涂层。利用XRD和SEM分析该复合陶瓷涂层物相组成和组织形貌,并对其热震性能、抗高温氧化性能和磨损性能进行测试。结果表明:采用热化学反应喷涂法在紫铜表面制备的陶瓷涂层内部生成陶瓷过渡相Al1.4Si0.3O2.7和Al1.9Si0.5O2.95等,在陶瓷涂层与Ni-Al过渡层间存在金属间化合物AlNi3;该复合陶瓷涂层熔化率较高,表面呈珊瑚状;涂层与紫铜基体结合牢靠,具有优异的高温抗氧化能力,其磨粒和粘着磨损比紫铜基体分别提高10倍和15倍。