文章编号:1004-0609(2012)04-1053-10

TA1-Al双金属复合管冷推弯模拟及试验

郭训忠1,陶 杰1,唐巧生2,李华冠1,卞佳敏1,李 鸣2

(1. 南京航空航天大学 材料科学与技术学院,南京 210016;

2. 江苏华阳金属管件有限公司,镇江 212400)

摘 要:

为探讨TA1-Al双金属弯头管件的塑性成形规律,采用有限元模拟首先确定双金属复合管推弯成形的界面结合强度临界值,其次研究轴向推制速度、摩擦因数对界面最大剪切应力及复合弯头壁厚分布的影响。模拟结果表明,复合弯头推弯成形的临界结合强度为50 MPa。另外,要制备界面无分层的复合弯头,推制成形速度和摩擦因数应分别小于10 mm/s和0.125。复合弯头在几何尺寸及壁厚分布方面,实验结果与有限元模拟值基本吻合。

关键词:

中图分类号:TG 394 文献标志码:A

Cold push-bending simulation and experiment on TA1-Al bimetallic clad tube

GUO Xun-zhong1, TAO Jie1, TANG Qiao-sheng2, LI Hua-guan1, BIAN Jia-min1, LI Ming2

(1. College of Material Science and Technology, Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China;

2. Jiangsu Huayang Metal Pipes Co., Ltd, Zhenjiang 212400, China)

Abstract: To explore the plastic forming characteristics of TA1-Al bimetallic elbow, the critical bonding strength of the interface for the clad tube in the push-bending process was determined firstly by numerical simulation. Secondly, the effects of axial push velocity and friction coefficient on the maximum value of shear stress and the thickness distribution of the clad elbow were investigated. The simulation results show that the critical interface bond strength needed in the push-bending process is 50 MPa. Furthermore, the push velocity and the friction coefficient should be less than 10 mm/s and 0.125 for producing TA1-Al clad elbows without separation at the interface. The experimental results are approximately accordant with the simulative ones in the geometry size and thickness distribution.

Key words: TA1-Al clad tube; elbows; cold push-bending; numerical simulation

航空航天、舰船以及石化领域的管道系统常使用大量钛合金连接管件。由于流体在连接管件处分流或转向极易导致较为严重的冲刷磨损,加之钛合金自身的抗磨损性能较差,管件一般会受到严重的减薄破坏,最终影响管道系统的寿命。为提高管道系统的抗磨损性能,在管件内表面制备氧化铝陶瓷涂层是一种有效的方法[1-2]。在诸多氧化铝涂层制备方法中,其中一种复合工艺为将以纯铝为覆层的双金属复合管进行塑性变形,成形为双金属复合管件后,将复合管件的内表层的铝层通过原位氧化,使之转化为氧化铝层[3]。通过该方法可最终实现在钛合金管件内表面制备氧化铝层的目的。

然而,双金属管的塑性成形规律与单一金属管不同。双金属管的组分材料塑性变形能力不同,两种金属的变形协调性差,成形难度大,界面常出现开裂甚至完全分层[4-5]。塑性成形过程中,双层管之间的界面结合强度能否承受住大的塑性变形,是关注的重点。目前,在双金属管的塑性成形方面,ISLAM等[6]对黄铜-紫铜双金属管坯(层间属于机械结合)的内高压成形进行了数值模拟。在有限元模型中,内、外两层金属采用变形体-变形体的接触对,外管的内表面与内管的外表面间采用了粘着摩擦的接触形式。模拟结果表明,通过合理控制成形工艺参数,可以成功制备具有复杂结构的双金属X型四通管件,实际成形的结果与模拟结果基本吻合,说明了变形体之间的接触状态以及界面摩擦处理的有效性;HASHMI等[7]采用有限元方法分析了双金属四通管成形过程中对于不同轴向进给及内压下的冯-米赛斯应力分布情况,同时分析了双金属管在胀型过程中常见的失效形式;ALASWAD等[8]主要研究内高压成形过程中涉及的几何尺寸因素如管坯长度、外径、内外层壁厚对支管高度、壁厚减薄率的影响;SHIGEKI等[9]采用四点弯曲以及径向压扁试验评价了双金属复合管的成形性能以及变形特征;孙显俊等[10]利用数值模拟研究爆炸焊接双金属Fe-Al复合管成形三通管件的胀形工艺。研究表明,通过合理控制摩擦因数和成形压力可以获得高质量的T形三通管件;张立伍等[11]采用内高压成形工艺制备了TA1-Al双金属三通管件,并且建立了基本适应于双金属成形的内压力估算公式,对实际成形具有重要的指导作用;郭训忠等[12]采用径向压扁以及弯曲试验评价了爆炸复合316L不锈钢-Al双金属管的成形性能。研究表明,当径向压扁率为57.4%时,截面椭圆长轴的端部未出现微观裂纹;双金属管坯弯曲后,未出现分层。上述研究对于深入研究双金属管的塑性成形规律具有重要的指导作用。

弯头在管路系统中具有重要作用:直管的连接;改变流体流动方向;缓解管路的膨胀、收缩等,对于提高管路系统的柔性和安全性具有重要意义。目前,管材弯曲工艺主要包括绕弯[13-15]、压弯[16]、冷热冲压、环壳胀形[17]以及推弯[18-21]等。与其他成形工艺相比,冷推弯成形因模具结构简单、推制速度可调、截面椭圆度小及壁厚减薄率小[18-23],适合于Ti-Al复合弯头的塑性成形。

在管材冷推弯方面,已经有部分学者进行了相应的研究工作。BAUDIN等[24]研究了采用聚氨酯橡胶棒作为填充料时的冷推弯成形效果。在有限元模型中,模具、管坯以及柔性芯棒采用体单元离散。研究结果表明,采用Blatz-Ko材料模型易导致芯棒和模具之间的穿透;而采用Mooney-Rivlin材料模型则可以较好地体现芯棒材料的流变行为。ZHANG和REDEKOP[23]对BAUDIN等[25]所研究的管坯冷推弯成形进行了数值模拟。在有限元模型中,对成形模具及管坯采用了壳单元离散。对聚氨酯橡胶芯棒的内支撑作用,则近似地采用了5 MPa的内压均匀作用于管坯内表面。计算结果表明,弯头壁厚分布规律与BAUDIN的结果基本一致。XIAO等[18]在传统冷推弯的基础上提出了变曲率半径推弯法。该工艺方法属于渐进塑性变形,提高了管材的成型极限。该方法尤其适应于异形截面管及异形截面型材的弯曲成形;陈仕清[22]则提出了珠粒填料推弯成形新工艺,系统研究了工艺参数对弯管表面质量、壁厚分布以及椭圆度的影响规律。ZHANG[25]对圆管的冷推弯进行了理论分析,并采用有限元方法对推弯工艺进行了分析,分别研究了相对旋转半径、材料及润滑对成形效果的影响。

从已有的研究不难看出,对于双金属复合弯头冷推弯成形规律的研究,目前尚未见任何相关报道。在双金属弯头的推弯成形过程中,内弧长度、外弧长度、内层壁厚、外层壁厚、旋转半径、推制速度、摩擦因数及推制距离等,对成形过程中复合弯头的界面剪切应力以及壁厚分布都具有重要影响,故本文的研究对于指导双金属管件的弯曲成形具有重要意义。本文作者运用非线性有限元软件MSC. Marc对TA1-Al双金属弯头管件的冷推弯过程进行数值模拟,确定临界界面结合强度,同时研究了推弯速度、摩擦因数对成形效果的影响。最后根据模拟结果进行实际的冷推弯试验,制备TA1-Al双金属复合弯头。

1 冷推弯成形工艺原理

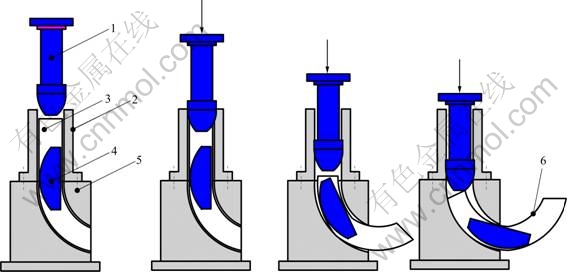

冷推弯是利用金属的塑性,在常温状态下将直管坯轴向压入带有弯曲型腔的模具中形成弯曲管件。具体的工艺原理如图1所示,推弯装置主要由冲头、导套、芯棒和凹模组成。推弯时把管坯放在导向套中定位后,冲头下行,对管坯端口施加轴向推力,强迫管坯进入弯曲型腔,从而产生弯曲变形。管坯在弯曲过程中,除受弯曲力矩作用外,还受到轴向推力和与轴向推力方向相反的摩擦力作用。在这样的受力条件下弯管,可使弯曲中性层向弯曲外侧偏移,有利于减少弯曲外侧的壁厚减簿量,从而保证管件的成形质量。冷推弯成形工艺的优点在于弯曲模对管坯的内、外同时约束可防止管件横断面形状发生变化;轴向推力的作用可减少或避免外弧侧壁厚的减薄。采用冷推弯成形工艺制造的弯头接近成品件的形状和尺寸,是一种先进的塑性成形技术。

图1 冷推弯工艺原理

Fig. 1 Push-bending principle: 1—Punch; 2—Guide pin; 3—Tube blank; 4—Mandrel; 5—Die; 6—Elbow

2 有限元模型

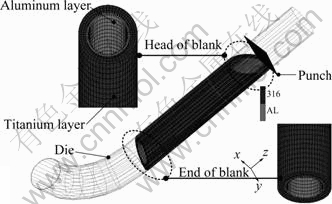

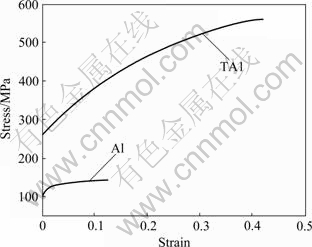

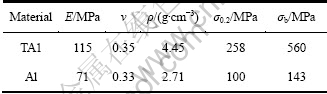

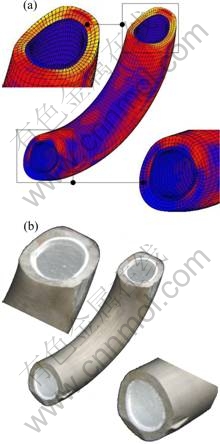

根据冷推弯成形工艺原理,利用三维CAD软件Solidworks对冷推弯过程中的冲头、导套+弯曲模(模拟过程中上、下模合并)及内层、外层管坯分别进行几何建模。外层钛管的尺寸为d 18.6 mm×2.4 mm,内层铝管的几何尺寸为d 14 mm×0.8 mm。复合管坯的外弧及外弧长分别为90 mm和58.6 mm。将几何模型导入MSC.Marc模拟软件的前处理模块中,复合管坯采用六面体单元进行网格划分,有限元模型如图2所示。TA1合金管与纯铝管的应力—应变曲线通过轴向拉伸实验获得,曲线如图3所示。内、外层材料的其它参数如表1所列。铝覆层与钛基层的接触为GLUE关系,并将双金属的界面结合强度设定为临界分离强度。

图2 TA1-Al复合管冷推弯成形有限元模型

Fig. 2 FE model of TA1-Al clad tube push-bending

图3 TA1管及铝管真实应力—应变曲线

Fig. 3 True stress—strain curves of TA1 and Al pipe

表1 复合管组成材料的性能参数

Table 1 Material properties of TA1 and aluminum

3 模拟结果

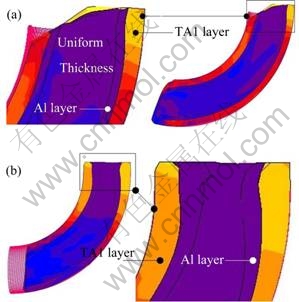

3.1 管坯界面结合强度的临界值要求

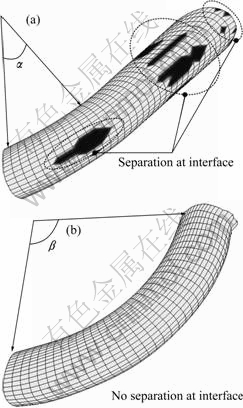

结合强度直接影响推弯效果,是复合弯头成形的关键。在有限元模拟中,设定界面剪切强度分别为20、30、40、50 MPa。图4(a)所示为当推制速度为2 mm/s、摩擦因数为0.04,结合强度为40 MPa时推弯后的界面接触状态,其中黑色区域表示界面分离。当推制距离为30 mm,且界面结合强度小于50 MPa时,在弯管头部、支管段中部以及弯曲段外弧的部位,界面出现明显开裂,此时弯曲角度约为α=30°。图4(b)所示为管坯结合强度大于50 MPa、推制距离为90 mm时的界面接触状态,此时β=90°。从接触状态中可看出,推弯过程终了时,复合弯头未出现任何分层。所以,TA1-Al复合弯头在冷推弯过程中,界面结合强度应不低于50 MPa。本研究的双金属管坯为爆炸复合工艺制备,通过压剪试验测试界面剪切强度为75 MPa,故能满足冷推弯成形对双金属复合管坯界面结合强度的要求。

图4 TA1-Al双金属复合弯头冷推弯成形的界面状态

Fig. 4 Interface status of clad elbow in end of push-bending: (a) Separation at interface; (b) No separation at interface

3.2 推制速度对冷推弯成形的影响

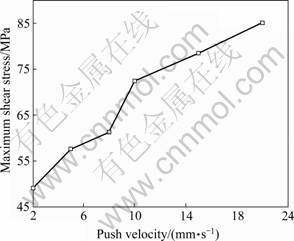

在对单层弯头进行实际推弯成形时,推制速度约为20 mm/s。从成形效率上说,推制速度越大,加工效率越高。双金属复合弯头的成形不同于单一金属管推弯成形,选取了小于20 mm/s的不同推制速度,以研究不同推制速度下的复合弯头推弯成形效果。图5所示为界面剪切应力随推制速度的变化曲线。从图5中可知,界面剪切应力随推制速度的增大而增大。当推制速度为10 mm/s时,最大界面剪切应力为72.4 MPa;当推制速度为15 mm/s和20 mm/s时,最大的界面剪切应力分别为78.5 MPa和85.1 MPa。模拟结果表明,推制速度过大会导致内、外层金属间变形不协调程度加剧,金属间的相互拉扯作用增加,界面间的剪切应力增大,对应的位置易出现开裂或分层。故推制速度越大,对界面结合强度要求越高。由于本研究采用的爆炸复合双金属管坯界面剪切强度为75 MPa,故在成形过程中应施加小于10 mm/s的推制成形速度。

图5 TA1-Al复合弯头界面最大剪切应力随推制速度的变化曲线

Fig. 5 Change of maximum shear stress with push velocity in push-bending process

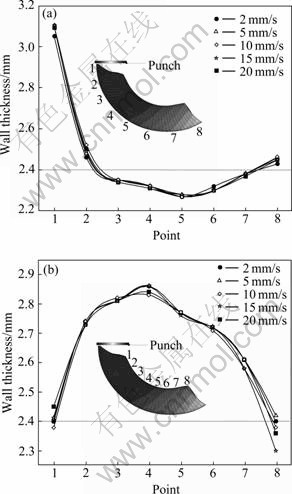

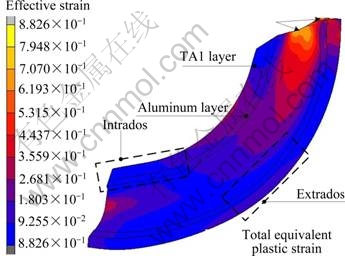

图6所示为TA1-Al复合弯头钛层的内、外弧壁厚分布随推制速度变化的曲线。在管材推弯成形中,外侧因受拉应力区域较广,大部分区域处于减薄状态。由于减薄区域会在实际的服役环境中发生失效,所以必须严格控制此区域的最大减薄状况。从图6(a)中可以看出,在各种推制速度下,当弧长等于72 mm左右,厚度降到最低,此区域处于弯头外侧的中后部,减薄最为严重。随着弧长的进一步增加,尤其到弯头的尾部,壁厚值反而出现增大现象。这是由于材料在尾部受到的摩擦力较大,造成了材料局部堆积。另外,不同的推制速度下,外弧壁厚值相差不大,说明推制速度对钛层的壁厚分布影响较小。推制速度对钛层的内弧壁厚分布影响也很小,在不同的推制速度下,壁厚相差不大,具体的壁厚分布曲线如图6(b)所示。另外,从图6(a)可以看出,钛层在外弧有部分区域减薄,且最大减薄率为6.3%,对应取点位置5;在外弧靠近头部位置由于存在冲头的轴向挤压所用(最大等效应变值为0.88,如图7所示),故在接触部位和临近接触区域材料堆积严重造成了不同程度的增厚现象,最大增厚率达87.5%。另外在外弧的尾部即靠近点8位置出现了轻微的增厚。

图8所示为复合弯头Al层内弧、外弧壁厚随推制速度变化的曲线。从图8可以看出,铝层壁厚分布相对较均匀,且无减薄现象出现。这是由于在推弯过程中铝层不直接与模具接触,不受摩擦力的作用,在冲头和钛层的牵引作用下变形。另外,从图中可以看出,内弧在压力的作用下,壁厚的变化主要表现为增厚,且在中部达到最大值。

图6 复合弯头TA1层壁厚随推制速度变化曲线

Fig. 6 Change of wall thickness of TA1 layer with push velocity in push-bending process: (a) Extrados; (b) Intrados

图7 TA1-Al复合弯头等效应变云图

Fig. 7 Effective strain distribution of TA1-Al clad elbow

图8 复合弯头Al层壁厚随推制速度变化曲线

Fig. 8 Change of wall thickness of aluminum layer with push velocity in push-bending process: (a) Extrados; (b) Intrados

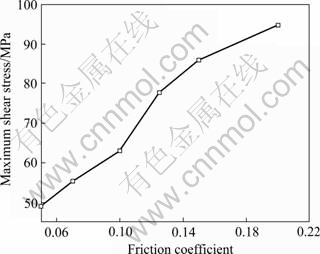

3.3 摩擦因数对冷推弯成形的影响

摩擦因数对复合弯头的影响不同于单一金属。在单一金属的弯头弯曲成形中,主要关注于摩擦因数对于壁厚分布均匀性的影响。而在双金属复合管的弯曲成形过程中,不光要考虑壁厚均匀性,还要考虑界面是否开裂、分层,成形难度明显不同。0.125是冷成形过程中管件与钢模常见的摩擦因数;通过常规的润滑处理,摩擦因数可调整至0.07~0.1之间。图9所示为界面最大剪切应力随摩擦因数的变化曲线。模拟结果表明,随着摩擦因数的增加,最大界面剪切应力一直增大。摩擦因数增加,增大了TA1-Al双金属外管(即钛管)与模具型腔之间的摩擦。材料在接触面上与模具型腔表面产生强烈摩擦,阻止材料的轴向流动。在远离接触界面位置,材料的流动阻力慢慢减小,因此,复合管在壁厚方向上出现流速差,导致了层间剪切应力的产生。若层状的双金属复合管的界面剪切强度较小,则轴向推力及模具强烈摩擦的综合作用会引起层间开裂直至分层,最终导致双金属复合管件成形失效。从图中可以看出,当摩擦因数为0.1时,最大界面剪切应力约为63 MPa;当摩擦因数小于0.1时,剪切应力则较小;当摩擦因数超出0.125时,界面最大剪切应力约为78 MPa,已超出本研究爆炸复合管坯的临界剪切强度75 MPa。所以在成形过程中,应当尽量减小复合管坯的外层与模具型腔之间的摩擦。当摩擦因数较小时,壁厚方向上不容易引起明显的流速梯度,从而利于内外层金属间协调变形,降低界面剪切应力,从而避免层间开裂、分层。

图9 界面最大剪切应力随摩擦因数的变化曲线

Fig. 9 Change of maximum shear stress with friction coefficient in push-bending process

在推弯成形过程中,摩擦作用对壁厚分布的影响也很大。图10所示为复合弯头的钛层内弧、外弧壁厚随摩擦因数的变化曲线。从图10(a)中可知,随着摩擦因数的增加,与冲头接触的端部壁厚逐渐增厚(影响明显),中部壁厚亦有所不同,但尾部变化不明显。在选取的摩擦因数中,0.1及0.07对应较大的壁厚减薄,主要集中在钛层外弧的中后部位置,最大减薄率为6.25%,满足国标GB/T 12459—2005对小尺寸弯头最大减薄率12.5%的要求。从图10(b)可以看出,摩擦因数对钛层内弧的壁厚亦有着较大的影响,当摩擦因数较大时,钛层内弧靠近头部的位置(与冲头较近)增厚明显;当摩擦因数较小时,壁厚相对均匀。

图10 复合弯头TA1层壁厚随摩擦因数变化曲线

Fig. 10 Change of wall thickness of TA1 layer with friction coefficient in push-bending process: (a) Extrados; (b) Intrados

图11所示为复合弯头的纯铝层外弧、内弧壁厚随摩擦因数变化的曲线。从图11中可以看出,摩擦因数的变化对于铝层的内弧及外弧壁厚具有明显影响。铝层与模具型腔虽不直接接触,但是由于双金属的界面冶金结合,其材料流动受到外层钛金属的严重影响,即在成形过程中,钛层的变形实时牵扯内层铝,铝层的变化亦受到了摩擦的影响。从图中可以看出,当摩擦因数增大时,头部位置增厚明显(如图12(a)所示);当摩擦因数较小时,整体壁厚分布均匀(如图12(b)所示)。

图11 复合弯头Al层壁厚随摩擦因数变化曲线

Fig.11 Change of wall thickness of aluminum layer with friction coefficient in push-bending process: (a) Extrados; (b) Intrados

图12 不同摩擦条件下的TA1-Al复合弯头壁厚分布

Fig. 12 Wall thickness distributions of clad elbow at different friction conditions: (a) μ=0.05; (b) μ=0.2

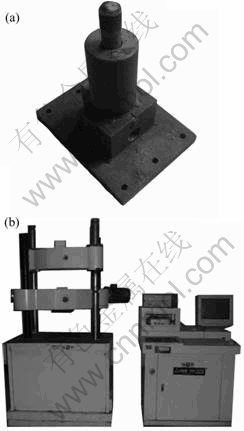

4 TA1-Al复合弯头管件冷推弯成形试验

将下料后的复合管坯表面清洗后涂抹润滑涂层,该涂层由粒度不小于40 μm的CaSO4·2H2O、机械油、润滑脂三组分按质量比为1:(3~10):(0.1~0.8)混合而成,该涂层晾干后再次喷涂润滑剂二硫化钼。用聚乙烯薄膜对复合管坯外壁进行包裹,放入模具后可进一步降低管坯与模具型腔之间的摩擦力。冷推弯成形模具如图13(a)所示。在管坯装入模具定位后,将冲头放入模具上部导向部位并与复合管坯头部接触,然后整体放置在压力机(图13(b))工作台上。压力机下压推动冲头运动,在冲头的作用下管坯被推弯成形,冲头运动一定距离后停止下压。由于冲头为直线型,而模具型腔存在弯曲段,故推制90 mm距离时停止运动。塞入脱模用的滚球组,将复合弯头从模具中脱出。脱出后将复合管内外表面进行清洗,并沿轴向剖开,检测双金属复合管的界面结合状况,并测量复合管件内、外层壁厚值。

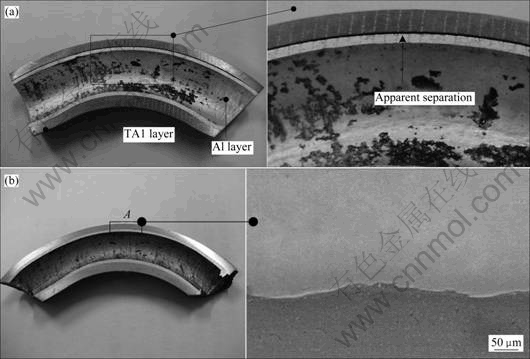

图14(a)为表面无润滑且以15 mm/s速度推弯成形时TA1-Al双金属复合弯头的轴向剖件照片。从图中可以看出,在外弧部分,钛层与铝层出现开裂。成形结果说明,摩擦因数大且推制速度过快的情况下,复合管难以推弯成形。图14(b)所示为表面涂刷润滑涂层后再喷涂二硫化钼的复合管坯在推制速度为4 mm/s时的实际成形结果。从图中可以看出,在容易开裂或分层的双金属复合弯头的外弧部分,界面未出现任何开裂,成形效果良好,且整体壁厚分布均匀。

图13 复合管推弯成形设备

Fig. 13 Push-bending facilities: (a) Forming die; (b) Press

图14 TA1-Al复合弯头冷推弯成形效果

Fig. 14 Push-bending forming effect of TA1-Al clad elbow: (a) Separation of two layers; (b) Bonding well at interface

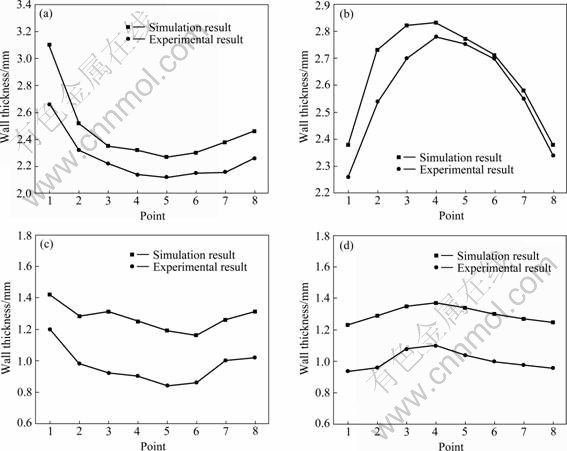

图15所示为推制速度为4 mm/s、摩擦因数为0.1时的TA1-Al复合弯头模拟结果与试验结果。从图15中可以看出,模拟结果和实际成形结果在几何外形方面基本一致。图16所示为钛层内、外弧以及铝层内、外弧的模拟与实验对比结果对比图。从图16中可以看出,模拟值与试验值分布趋势基本吻合。另外,钛层的模拟值与实际值相对接近;铝层的模拟值与实际值差值相对较大,是由于采用的爆炸复合管坯的内外层界面存在爆炸硬化现象,而硬化层相对于较厚的TA1层材料的塑性流动影响较小,而对薄层铝层的影响较大,故可能造成了模拟值和实际值的差值相对较大。对于硬化层对复合弯头成形效果的影响,后续实验研究会进一步展开。

图15 TA1-Al复合弯头冷推弯成形效果

Fig. 15 Push-bending forming effect of TA1-Al clad elbow: (a) Simulation results; (b) Experimental results

图16 TA1-Al复合弯头壁厚分布对比

Fig. 16 Comparison of wall thickness distribution of TA1-Al clad elbow: (a) Extrados of TA1 layer; (b) Intrados of TA1 layer; (c) Extrados of aluminum layer; (d) Intrados of aluminum layer

5 结论

1) TA1-Al复合弯头在推弯成形过程中,双金属的界面结合强度须不低于50 MPa。当结合强度小于50 MPa时,界面出现开裂现象,主要的界面分离出现在弯管头部、支管段中部以及弯曲段外弧部位。

2) 轴向推制速度越大,界面剪切应力越大,相应地对双金属复合管坯的界面结合强度要求越高,应在成形过程中施加小于10 mm/s的推制成形速度。推制速度对钛层的壁厚影响较小,钛层在外弧有部分区域减薄,且最大减薄率为6.3%;在接触部位增厚,且最大增厚率达87.5%。

3) 摩擦因数增加,最大界面剪切应力增大。随着摩擦因数的增加,钛层与冲头接触的端部壁厚逐渐增厚,但尾部变化不明显。摩擦因数的变化对于铝层的内弧及外弧壁厚均有明显影响。实际成形的双金属复合管件在几何尺寸、形状及内外壁厚分布上与模拟结果基本吻合。

REFERENCES

[1] MAHIEU J, MAKI J. Development of aluminized multi-phase steel with dual phase properties for high temperature corrosion resistance applications[J]. Steel Research International, 2003, 74(4): 225-236.

[2] SOLIMAN H M, MOHAMED K E, ABDEI-AZIM M E, HAMMAD F H. Oxidation resistance of the aluminide coating formed on carbon steels[J]. Journal of Materials Science & Technology, 1997, 13: 383-388.

[3] 陶 杰, 郭训忠. 热核聚变实验堆用防氚渗透无缝U形管路的制备方法. 中国专利: ZL 200910264126.9[P]. 2011-08-31.

TAO Jie, GUO Xun-zhong. Preparation method of U-shape seamless pipe for tritium permeation resistance applied in fusion reactor. CN: ZL 200910264126.9[P]. 2011-08-31.

[4] 吕海源. 金属复合管弯曲过程数值模拟与实验验证[D]. 上海: 上海交通大学, 2008.

L? Hai-yuan. Numerical simulation and experiment verification of two-layered tube bending[D]. Shanghai: Shanghai Jiao Tong University, 2008.

[5] 方 雄. 铝塑复合管受力过程的数值模拟[D]. 武汉: 华中科技大学, 2004.

FANG Xiong. Numerical simulation of the polyethylene- aluminium composite pipe’s testing process[D]. Wuhan: Huazhong University of Science & Technology, 2004.

[6] ISLAM M D, OLABI A G, HASHMI M S J. Feasibility of multi-layered tubular components forming by hydroforming and finite element simulation[J]. Journal of Materials Processing Technology, 2006, 174: 394-398.

[7] HASHMI M S J, ISLAM M D, OLABI A G.. Experimental and finite element simulation of formability and failures in multilayered tubular components[J]. Journal of Achievements in Materials and Manufacturing Engineering, 2007, 24(1): 212-218.

[8] ALASWAD A, OLABI A G, BENYOUNIS K Y. Integration of finite element analysis and design of experiments to analyze the geometrical factors in bilayered tube hydroforming[J]. Materials & Design, 2011, 32: 838-850.

[9] SHIGEKI M, KEN-ICHI M, HISASHI N, KENJI H. Experimental analysis of the flattening of the cross-section, the springback and the bending moment of clad tubes in uniform bending[J]. Journal of Materials Processing Technology, 1997, 66: 270-276.

[10] 孙显俊, 陶 杰, 郭训忠, 张立伍. Fe/Al复合管液压胀形数值模拟及试验研究[J]. 锻压技术, 2010, 35(3): 66-70.

SUN Xian-jun, TAO Jie, GUO Xun-zhong, ZHANG Li-wu. FE simulation and practice of the hydro-bulging process for Fe/Al clad tube T-shape[J]. Forging and Stamping, 2010, 35(3): 66-70.

[11] 张立伍, 陶 杰, 郭训忠, 李 鸣, 孙显俊. TA1/Al双金属三通管件冷成形及热处理工艺[J]. 金属热处理, 2010, 35(8): 65-69.

ZHANG Li-wu, TAO Jie, GUO Xun-zhong, LI Ming, SUN Xian-jun. Cold deformation and heat treatment process of Ti/Al bimetallic tee pipe fitting[J]. Heat Treatment of Metals, 2010, 35(8): 65-69.

[12] 郭训忠, 陶 杰, 孙显俊, 张立伍. 爆炸焊接316L不锈钢/Al复合管的界面及性能研究[J]. 南京航空航天大学学报, 2010, 42(5): 641-644.

GUO Xun-zhong, TAO Jie, SUN Xian-jun, ZHANG Li-wu. Investigation on interface and performance of explosive welded SS316L/Al clad tube[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2010, 42(5): 641-644.

[13] LI H, YANG H, ZHAN M, KOU Y L. Deformation behaviors of thin-walled tube in rotary draw bending under push assistant loading conditions[J]. Journal of Materials Processing Technology, 2010, 210: 143-158.

[14] 申世军, 杨 合, 詹 梅, 李 成, 李 恒, 李海峰. 铝合金大口径薄壁管数控弯曲实验研究[J]. 塑性工程学报, 2007, 14(6): 78-82.

SHEN Shi-jun, YANG He, ZHAN Mei, LI Cheng, LI Heng, LI Hai-feng. Experimental study on large diameter and thin-walled aluminum tube NC bending process[J]. Journal of Plasticity Engineering, 2007, 14(6): 78-82.

[15] LEE H K, VAN TYNE C J, FIELD D. Finite element bending analysis for oval tubes using rotary draw bender for hydroforming applications[J]. Journal of Materials Processing Technology, 2001, 117: 28-31.

[16] 宋 鹏, 王小松, 徐永超, 苑世剑. 内压对薄壁铝合金管材充液压弯过程的影响[J]. 中国有色金属学报, 2011, 21(2): 311-317.

SONG Peng, WANG Xiao-song, XU Yong-chao, YUAN Shi-jian. Influence of internal pressure on hydro-bending of thin-walled aluminum alloy tube[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(2): 311-317.

[17] YUAN S J, TENG B G, WANG Z R. A new hydroforming process for large elbow pipes[J]. Journal of Materials Processing Technology, 2001, 117: 28-31.

[18] XIAO X T, LIAO Y J, SUN Y S, ZHANG Z R, KERDEYEV Y P, NEPERISH R I. Study on varying curvature push-bending technique of rectangular section tube[J]. Journal of Materials Processing Technology, 2007, 187/188: 476-479.

[19] 徐卫平, 伍 权, 白文斌, 邱望标. 小半径薄壁管材内胀推弯成形制造工艺研究[J]. 锻压技术, 2008, 33(5): 106-109.

XU Wei-ping, WU Quan, BAI Wen-bin, QIU Wang-biao. Study on bulging and trust bending process with small radius of thin-wall tubes[J]. Forging and Stamping, 2008, 33(5): 106-109.

[20] ZENG Y S, LI Z Q. Experimental research on the tube push-bending process[J]. Journal of Materials Processing Technology, 2002, 122: 237-240.

[21] 曹 俊. 数值模拟技术在管材推弯成形中的应用[D]. 合肥: 合肥工业大学, 2009.

CAO Jun. Application of numerical simulation technique in pipe push-bending[D]. Hefei: Hefei University of Technology, 2009.

[22] 陈仕清. 特薄壁金属管件填料推弯成形新工艺研究[D]. 大连: 大连理工大学, 2010.

CHEN Shi-qing. Research on a new process of filler push bending for very thin metal tubes[D]. Dalian: Dalian University of Technology, 2010.

[23] ZHANG Y, REDEKOP D. Shell element simulation of the push method of tube bending[J]. Materials and Manufacturing Engineering, 2006, 17(1/2): 301-304.

[24] BAUDIN S, RAY P, MAC DONALD B J, HASHMI M S J. Development of a novel method of tube bending using finite element simulation[J]. Journal of Materials Processing Technology, 2004, 128: 153-154.

[25] ZHANG Y. Finite element simulation of innovative manufacturing process for tube fittings[D]. Canada: University of Ottawa, 2008.

(编辑 李艳红)

基金项目:江苏省博士生创新基金资助项目(CX09B_077Z);江苏省重大成果转化专项基金资助项目(BA2006067)

收稿日期:2011-02-22;修订日期:2011-07-27

通信作者:陶 杰,教授,博导;电话:13347800587;E-mail: taojie@nuaa.edu.cn

摘 要:为探讨TA1-Al双金属弯头管件的塑性成形规律,采用有限元模拟首先确定双金属复合管推弯成形的界面结合强度临界值,其次研究轴向推制速度、摩擦因数对界面最大剪切应力及复合弯头壁厚分布的影响。模拟结果表明,复合弯头推弯成形的临界结合强度为50 MPa。另外,要制备界面无分层的复合弯头,推制成形速度和摩擦因数应分别小于10 mm/s和0.125。复合弯头在几何尺寸及壁厚分布方面,实验结果与有限元模拟值基本吻合。