文章编号:1004-0609(2008)05-0818-05

Ni离子注入纯铜的表面改性

白亚奎,李杰池,郑瑞廷,程国安

(北京师范大学 低能核物理研究所 射线束技术与材料改性教育部重点实验室 北京市辐射中心,北京 100875)

摘 要:

采用MEVVA源离子注入设备进行了纯铜表面镍离子注入的改性实验研究,采用透射电镜和X射线衍射仪对改性层显微组织进行分析表征。结果表明:随着Ni离子注入剂量的增加,铜表面改性层发生一系列强化过程。纳米硬度和摩擦磨损实验结果表明:当注入剂量达到7.5×1017 ion/cm2时,注入层的硬度值可达基体的2倍,滑动摩擦因数仅为基体的47%。高剂量的离子注入是对纯铜进行表面改性的一种有效的方法。

关键词:

中图分类号:O 484.2;TG 174. 444 文献标识码:A

Surface modification of pure copper by Ni ion implantation

BAI Ya-kui, LI Jie-chi, ZHENG Rui-ting, CHENG Guo-an

(Key Laboratory of Beam Technology and Material Modification of National Ministry of Education , Institute of Low Energy Nuclear Physics, Beijing Normal University, Beijing Radiation Center, Beijing 100875, China)

Abstract: The impact on the surface of pure copper performance with Nickel ion implantation was studied using MEVVA source ion implantation equipment. The microstructures of modified layer were analyzed by TEM and XRD. The results show that a series of strengthening process occur on the modified surface of copper with the increase of Ni ion implantation dose on surface of copper. The testing results of hardness and friction indicate that the surface hardness is 2 times as that of original copper surface when the ion implanted dose is 7.5×1017 ion/cm2, and the friction coefficient is only 47% of that of copper surface. It can be concluded that ion implantation on the surface of pure copper, especially strong current ion implantation, is an effective method of pure copper surface strengthening technology.

Key words: Ni; Cu; ion implantation; surface modification

纯铜具有很好的导电导热性,良好的加工性 能,较高的弹性极限和疲劳极限,在机械工程中有着很广泛的应用,尤其在高精密工件应用中占据优势地位。紫铜作为激光器中使用的高精度金属反射镜和高精度塑料透镜的模具材料,要求其表面具有镜面光洁度。但目前在塑料透镜的生产过程中,由于人为和环境的影响,会有少量的灰尘残留在模具表面。在200~ 400 ℃的注塑过程中,由于纯铜表面硬度低,加上外界压力作用,容易使模具表面产生微观缺陷,导致光学透镜达不到要求的精度,甚至改变其焦点和形状。因此,提高纯铜材料的表面硬度成为光学行业急需解决的技术关键。近年来,人们对铜的表面改性方法和手段进行了诸多探索,如表面多元共渗、化学气相沉积(Chemical vapor deposition, CVD)和喷涂扩散等[1-7]。离子注入是一种高能表面合金化的方法,在精密加工工具、模具和精密轴承上获得广泛应用。与其他方法相比,具有注入剂量可控、注入元素种类多及无热注入过程等优点,这将在不影响材料表面精度的前提下,显著改善铜材料的表面特性,使其具有更加优良的表面力学特性和化学特性[8-9]。目前,采用离子注入对铜表面进行合金化提高其表面力学性能的研究还鲜见报道。本文作者利用离子注入技术,在铜表面形成铜镍二元合金相,研究了其结构和性能改善,对其表面强化机理进行了初步探讨。

1 实验

实验选用直径为25 mm、厚度为8 mm的小圆柱块状紫铜(铜的纯度大于99.5%)作为试样,工作面用耐水砂纸研磨后采用UNIPOL-802型精密研磨抛光机抛光至镜面。

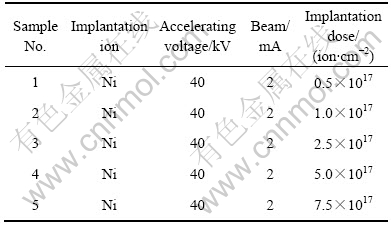

离子注入所采用的设备是北京师范大学低能核物理研究所自行研制的金属离子注入机,阴极靶为镍(Nickel),加速电压为40 kV。利用Srim2003计算程序,根据实际注入的条件和饱和注入量计算公式计算得出饱和注入量为6.27×1016 ion/cm2。本文作者为了研究大剂量注入对表面改性的影响,将注入剂量定在1017数量级,实际注入条件如表1所列。

表1 Ni元素的注入工艺参数

Table 1 Injection process parameters of Ni element

利用S-4800型场发射扫描电镜来观察注入后的样品表面形貌特征。采用JEM2000-cx型透射电镜对样品表面进行观察和掠角电子衍射分析,电子加速电压为160 kV。

采用MTS Nano Indenter XP利用连续刚度法(CSM)[10-14]测量纳米硬度。最大压痕深度为200 nm,采样频率为45 Hz ,每个样品取3个位置压入。采用OPTIMOL公司的SRV 高温摩擦磨损试验机[15]进行试样表面摩擦磨损测试。载荷为2 N,频率为20 Hz,温度为室温,与样品采用点接触的方式,每个样品取3个点,数据作平均处理。

2 结果与讨论

2.1 表面形貌

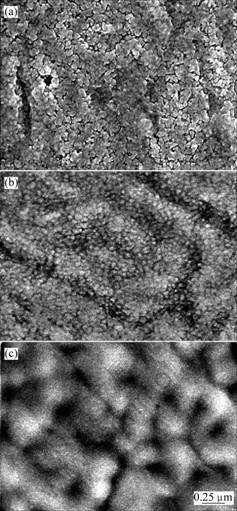

图1所示为离子注入后样品表面的SEM像。当有Ni离子注入铜表面时,由于注入引起原子级联碰撞导致了样品表面升温并产生大量缺陷,使得样品表面形貌发生了显著变化。由图1(a)可知,当注入剂量为0.5×1017 ion/cm2时,材料表面原始的粗大晶粒结构已被破坏,取而代之的是一层颗粒状改性层,颗粒直径为100~200 nm,改性层局部存在孔洞;当注入剂量增加到2.5×1017 ion/cm2时,改性层表面的颗粒直径下降到50 nm左右,孔洞消失(见图1(b));当注入剂量达到7.5×1017 ion/cm2时,样品表面的颗粒消失显示出熔融金属快速凝固的形态,样品表面开始产生了固溶体匀晶非平衡凝固(见图1(c)),且随着注入剂量的增加,试样表面的光洁度增加,这是由于除了熟知的物理化学效应以外,离子注入还有一定的抛光作用。

图1 不同剂量离子注入后试样表面的二次电子像

Fig.1 Secondary electron images of samples surfaces with different implantation doses: (a) 0.5×1017 ion/cm2; (b) 2.5×1017 ion/cm2 ; (c) 7.5×1017 ion/cm2

Ni离子注入的入射角为60?,因此表面的凸起颗粒最先被溅射,被溅射脱离表面的原子填充了表面的沟壑,这种过程可以理解为离子束的抛光作用。

2.2 改性层结构

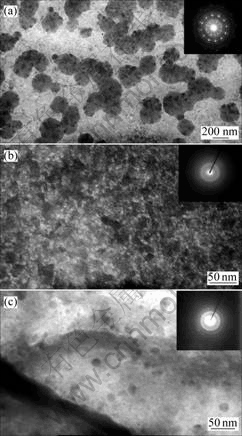

为了研究不同剂量离子注入对于试样表面改性层结构的影响,本文作者对试样表面改性层进行了透射电子显微分析。图2所示为不同剂量离子注入后试样表面改性层的TEM像。当注入剂量为0.5×1017 ion/cm2时(见图2(a)),在材料表面改性层有直径为100 nm左右的析出相形成,根据能谱分析,白色衬底为Cu基体相,照片中的灰色颗粒为CuNi固溶析出相。由于晶粒细化,使得衍射像除了衍射斑以外,还出现了一些明锐的衍射环;随着注入剂量增加到2.5×1017 ion/cm2时,改性层的结构转变为杂乱的无序结构,其间镶嵌着一些直径为10 nm左右的纳米晶,其衍射像是在晕状光环中显现出两条衍射环,说明该表面改性层为一种含有纳米晶的无序非晶结构(见图2(b));当注入剂量达到7.5×1017 ion/cm2时,图2(c)显示出样品中的杂乱结构消失,在浅色的基底上分布着直径约为10 nm的灰色析出相,根据能谱分析,基底和析出相均为CuNi合金,只是析出相中Ni的含量更高。衍射像中的晕状光环依然存在,说明该样品中非晶结构依然存在,但衍射环数量增加得更加明锐,且还有衍射斑显现,说明在这个剂量下,试样的表面改性层开始晶化。

为了了解纯铜表面形成的非平衡凝固相的结构,本研究对其电子衍射图样进行了分析。根据测量其衍射环半径R得出对应的晶面间距d,与查询到的PDF卡片比对分析后发现:样品的间距既不等于纯铜的,也不等于纯镍的,而是介于二者之间。当注入剂量低于1.0×1017 ion/cm2时,Cu与Ni的摩尔比接近0.81?0.19;当注入剂量增大到2.5×1017 ion/cm2以上时,Cu与Ni的摩尔比约为3.8?1。纯铜与纯镍的晶体结构都属于面心立方晶系,且根据二元相图,这两种金属可以无限互溶。这就说明镍注入铜之后,镍离子取代了原来铜面心立方晶格上的铜原子,在注入层中形成了固溶纳米晶,且其结构保持面心立方晶体结构。

比较图1和2可以看出,当Ni离子注入铜表面时,在注入剂量较低时(0.5×1017 ion/cm2),在材料表面注入层形成了直径约为100 nm的CuNi 固溶析出相;且随着注入剂量逐渐增加(2.5×1017 ion/cm2),注入层的有序结构被破坏,转变为无序非晶结构。由于原子级联碰撞导致了样品表面升温,使得非晶结构中析出一些直径约为10 nm的纳米晶;随着注入剂量的进一步增加(达到7.5×1017 ion/cm2),样品表面温升效应显著,样品表面发生了固溶体非平衡凝固[16]。注入层中非晶结构依然存在,但试样表面改性层有大量纳米晶析出。

图2 不同剂量离子注入后试样表面改性层的TEM像

Fig.2 TEM images of modified surface layer of samples with different implantation doses: (a) 0.5×1017 ion/cm2; (b) 2.5×1017 ion/cm2; (c) 7.5×1017 ion/cm2

2.3 表面硬度与滑动摩擦因数

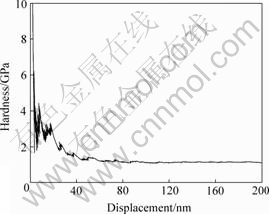

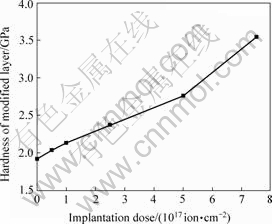

图3所示为注入剂量为5.0×1017 ion/cm2的典型纳米硬度压入硬度曲线。由图3可看出,在曲线开始阶段,硬度值很快上升,然后在70 nm之后基本上接近一个稳定值,即铜基体的硬度值。图4所示为不同注入剂量的硬度值变化曲线。由图4可以看出,注入层的硬度值是随着注入剂量的增加而增加的,当注入剂量达7.5×1017 ion/cm2时,注入层的硬度可达基体的2倍,从纯铜的1.7 GPa增加到3.5 GPa。

对铜表面进行表面改性的一个重要目的就是降低表面的滑动摩擦因数,提高材料的抗磨损性能。因此,测量离子注入改性层表面的滑动摩擦因数μ可以在某种程度上表征材料表面改性的效果。

图3 注入剂量为5.0×1017 ion/cm2时试样的压入硬度曲线

Fig.3 Indentation hardness curve of sample with implantation dose of 5.0×1017 ion/cm2

图4 不同注入剂量时试样硬度值的变化

Fig.4 Hardness change of sample with different implantation doses

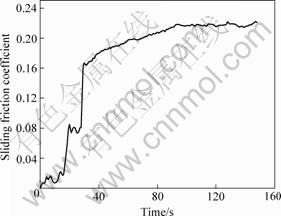

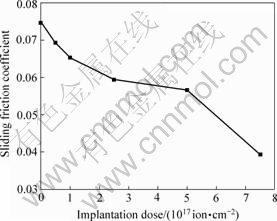

图5所示为注入剂量为5×1017 ion/cm2时试样滑动摩擦因数μ的变化曲线。由图5可看出,在摩擦磨损初期形成了一个相对稳定的平台,对应的μ值大概为0.08左右,这个平台就是注入层的μ值;而随着摩擦磨损的进一步进行,μ值又陡然上升,最后稳定在0.21左右,此时的μ值可以看作是基体的μ值,平台的出现说明Ni离子注入铜表面后,在铜表面形成的注入层具有较低的μ值,可以提高表面的抗摩擦磨损性能。取基体纯铜的滑动摩擦因数值μb,以各曲线中平台滑动摩擦因数取平均值作为注入层的滑动摩擦因数值μs,可以得到不同注入剂量样品μ的变化曲线,结果如图6所示。由图6可看出,表面注入层的μ值随着注入剂量的增加而下降,当最大注入剂量为7.5×1017 ion/cm2时,注入层的μ值仅为0.036,约为基体摩擦因数0.076的一半。

图5 注入剂量为5×1017 ion/cm2时试样滑动摩擦因数的 变化

Fig.5 Sliding friction coefficient change of sample with implantation dose of 5×1017ion/cm2

图6 不同注入剂量样品的滑动摩擦因数变化

Fig.6 Sliding friction coefficient change of sample with different implantation doses

性能测试表明,Ni离子注入对Cu表面有着显著的强化作用,这种变化与离子注入层结构变化密切相关。Ni离子注入对Cu表面的强化作用是细晶强化、非晶强化、饱和固溶强化和离子束抛光等多个机制共同作用的结果。

晶粒直径减小将会导致晶界增加,使位错移动更加困难,使得屈服强度增加。非晶化也可增加位错运动的难度,提高材料的强度。大剂量离子注入还会产生饱和固溶强化效应,使得屈服强度随着注入离子剂量的增加而增加。除此以外,在倾角离子注入过程中产生离子束的抛光作用将导致材料表面的摩擦因数下降,磨损率降低。由此可看出,本研究选取的高饱和剂量的Ni元素注入对纯铜表面改性的效果是非常明显的,可以明显提高纯铜表面硬度和耐磨性能。

3 结论

1) 随着Ni离子注入剂量的增加,铜表面改性层经历了晶粒细化、纳米晶、非晶化以及非平衡凝固等一系列过程。

2) 离子注入后,铜表面的硬度和抗磨损性能均有明显提高,当注入剂量达到7.5×1017 ion/cm2时,注入层的硬度值可达基体的2倍,滑动摩擦因数仅为基体的47%。

3) Ni离子注入对Cu表面的强化作用是细晶强化、非晶强化和饱和固溶强化等多个机制共同作用的结果。

REFERENCES

[1] 程 军, 朱建华. 铜合金渗硅层耐磨性及工艺控制[J]. 华东理工大学学报, 1998, 24(6): 710-711.

CHENG Jun, ZHU Jian-hua. Wearablity of siliconized copper based alloy and process controlling[J]. Journal of East China University of Science and Technology, 1998, 24(6): 710-711.

[2] 潘奇汉. 铜及铜合金表面改性研究的可行性[J]. 有色金属, 1996, 48(1): 75-76.

PAN Qi-han. Study on surface modification of copper and its alloy[J]. Nonferrous Metals, 1996, 48(1): 75-76.

[3] 冷崇燕, ASAOKA T, 周 荣. 氮离子注入TiNi形状记忆合金表面改性[J]. 中国有色金属学报, 2006, 16(3): 413-415.

LENG Chong-yan, ASAOKA T, ZHOU Rong. Surface modification of TiNi shape memory alloy by nitrogen ion implantation[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(3): 413-415.

[4] 陈伟荣. 钛基合金离子注入表面的俄歇能谱分析[J]. 中国有色金属学报, 1997, 7(1): 147-149.

CHEN Wei-rong. Aes analyses of Ti based alloy surface by ion implantation[J]. The Chinese Journal of Nonferrous Metals, 1997, 7(1): 147-149.

[5] 于伟东, 夏立芳, 马欣新, 孙 跃, 孙明仁. 银基体上铜等离子体基离子注入层的成分分布[J]. 中国有色金属学报, 2000, 10(S1): 155-158.

YU Wei-dong, XIA Li-fang, MA Xin-xin, SUN Yue, SUN Ming-ren. Copper profiles in implantation layers prepared by Cu-plasma based ion implantation into silver substrate[J] . The Chinese Journal of Nonferrous Metals, 2000, 10(S1): 155-158.

[6] 袁庆龙, 张跃飞, 苏永安, 池成忠, 唐 宾, 徐 重. 纯铜等离子渗钛层的高温氧化[J]. 中国腐蚀与防护学报, 2005, 25(2): 102-103.

YUAN Qing-long, ZHANG Yue-fei, SU Yong-an, CHI Cheng-zhong, TANG Bin, XU Zhong. Air oxidation at 400- 700 ℃ of titanized pure copper prepared by a double glow discharge process[J]. Journal of Chinese Society for Corrosion and Protection, 2005, 25(2): 102-103.

[7] 袁庆龙, 苏永安, 张跃飞, 徐 重. 纯铜双层辉光离子临界区渗钛研究[J]. 材料热处理学报, 2003, 24(3): 70-73.

YUAN Qing-long, SU Yong-an, ZHANG Yue-fei, XU Zhong. Titanizing on the surface of pure copper with double glow discharge process[J]. Transactions of Materials and Heat Treatment, 2003, 24(3): 70-73.

[8] 沈保罗, 易 勇, 高升吉, 高 见. 离子注入及其应用[J]. 机械, 2001, 28(4): 62-64.

SHEN Bao-luo, YI Yong, GAO Sheng-ji, GAO Jian. Ion implantation and its application[J]. Machinery, 2001, 28(4): 62-64.

[9] 赵渭江, 颜 莎, 乐小云, 向 伟, 韩宝玺, 王宇钢, 薛建明. 强脉冲离子束材料表面改性研究进展[J]. 核技术, 2003, 26(2): 119-121.

ZHAO Wei-jiang, YAN Sha, LE Xiao-yun, XIANG Wei, HAN Bao-xi, WANG Yu-gang, XUE Jian-ming. Studies on surface modification of materials by intense pulsed ion beams[J]. Nuclear Techniques, 2003, 26(2): 119-121.

[10] PETHICA J B, OLIVER W C. Tip surface interaction in STM and AFM[J]. Phys Scr, 1987, 19: 61-66.

[11] OLIVER W C, PHARR G M. An improved technique for determining hardness and elastic modules using load and displacement sensing indentation experiments[J]. Mater Res, 1992, 7(6): 1564-1583.

[12] OLIVER W C, HUTCHINGS R, PETHICA J B. Microindentation techniques in materials science and engineering[C]//BLAU P J, LAWN B R. Philadelphia: ASTM, 1986: 90-108.

[13] BHUSHAN B, LI Xiao-dong. Nanomechanical characterization of solid surfaces and thin films[J]. International Materials Reviews, 2003, 48(3): 125-164.

[14] PHARR G M, OLIVER W C,BROTZEN F R. On the generality of the relationship among contact stiffness, contact area, and elastic modules during indentation[J]. Mater Res, 1992, 7(3): 613-617.

[15] 商全义, 高红霞. ZA27合金摩擦磨损试验的磨损量测定[J]. 金属热处理, 2004, 29(11): 62-65.

SHANG Quan-yi, GAO Hong-xia. Wear loss measurement of ZA27 alloy in frictional wear test[J]. Heat Treatment of Metals, 2004, 29(11): 62-65.

[16] 胡壮麒, 王华明, 张静华, 于熙泓, 郑 志, 朱耀霄. 单晶镍基高温合金的非平衡凝固[J]. 腐蚀科学与防护技术, 1993, 5(1): 16-21.

HU Zhuang-qi, WANG Hua-ming, ZHANG Jing-hua, YU Xi-hong, ZHENG Zhi, ZHU Yao-xiao. Nonequilibrium solidification of single crystal nickel-base superalloy[J]. Corrosion Science and Protection Technology, 1993, 5(1): 16-21.

基金项目:国家自然科学基金资助项目(10576003)

收稿日期:2007-09-31;修订日期:2008-02-20

通讯作者:郑瑞廷,副研究员,博士;电话:010-62205403;E-mail: rtzheng@bnu.edu.cn

摘 要:采用MEVVA源离子注入设备进行了纯铜表面镍离子注入的改性实验研究,采用透射电镜和X射线衍射仪对改性层显微组织进行分析表征。结果表明:随着Ni离子注入剂量的增加,铜表面改性层发生一系列强化过程。纳米硬度和摩擦磨损实验结果表明:当注入剂量达到7.5×1017 ion/cm2时,注入层的硬度值可达基体的2倍,滑动摩擦因数仅为基体的47%。高剂量的离子注入是对纯铜进行表面改性的一种有效的方法。

[1] 程 军, 朱建华. 铜合金渗硅层耐磨性及工艺控制[J]. 华东理工大学学报, 1998, 24(6): 710-711.

[2] 潘奇汉. 铜及铜合金表面改性研究的可行性[J]. 有色金属, 1996, 48(1): 75-76.

[3] 冷崇燕, ASAOKA T, 周 荣. 氮离子注入TiNi形状记忆合金表面改性[J]. 中国有色金属学报, 2006, 16(3): 413-415.

[5] 于伟东, 夏立芳, 马欣新, 孙 跃, 孙明仁. 银基体上铜等离子体基离子注入层的成分分布[J]. 中国有色金属学报, 2000, 10(S1): 155-158.

[6] 袁庆龙, 张跃飞, 苏永安, 池成忠, 唐 宾, 徐 重. 纯铜等离子渗钛层的高温氧化[J]. 中国腐蚀与防护学报, 2005, 25(2): 102-103.

[7] 袁庆龙, 苏永安, 张跃飞, 徐 重. 纯铜双层辉光离子临界区渗钛研究[J]. 材料热处理学报, 2003, 24(3): 70-73.

[8] 沈保罗, 易 勇, 高升吉, 高 见. 离子注入及其应用[J]. 机械, 2001, 28(4): 62-64.

[9] 赵渭江, 颜 莎, 乐小云, 向 伟, 韩宝玺, 王宇钢, 薛建明. 强脉冲离子束材料表面改性研究进展[J]. 核技术, 2003, 26(2): 119-121.

[10] PETHICA J B, OLIVER W C. Tip surface interaction in STM and AFM[J]. Phys Scr, 1987, 19: 61-66.

[15] 商全义, 高红霞. ZA27合金摩擦磨损试验的磨损量测定[J]. 金属热处理, 2004, 29(11): 62-65.