DOI: 10.11817/j.ysxb.1004.0609.2020-35758

横向压缩载荷下CF/Al复合材料微观损伤演化与断裂力学行为

杨思远,王振军,周金秋,张奥迪,王忠远,蔡长春,杨 伟,徐志锋,余 欢

(南昌航空大学 轻合金加工科学与技术国防重点学科实验室,南昌 330063)

摘 要:

针对真空压力浸渗制备的单向碳纤维增强铝基复合材料(CF/Al复合材料),采用细观力学数值模拟和实验相结合的手段研究了其在横向压缩载荷下的损伤演化与断裂力学行为,并分析了界面结合性能和纤维体积分数对复合材料横向压缩力学性能的影响。结果表明:基于纤维对角正方形分布RVE建立的细观力学有限元模型,可以较好地计算预测复合材料横向压缩变形力学行为。压缩变形初期界面首先发生损伤和失效现象,进而诱发界面附近基体合金的局部损伤;随压缩应变增加,界面和基体损伤逐渐发展并导致纤维的失效,复合材料横向压缩断口呈现出界面脱粘和纤维断裂共存的微观形貌。复合材料横向压缩弹性模量和极限强度随着界面强度增大而增大,而受界面刚度的影响较小;在相同界面性能条件下,复合材料横向压缩极限强度和弹性模量均随纤维体积分数的增大而减小。

关键词:

CF/Al复合材料;横向压缩;细观力学;损伤演化;力学性能;

文章编号:1004-0609(2020)-05-0985-12 中图分类号:TB331 文献标志码:A

连续纤维增强铝基复合材料(CF/Al复合材料)具有比强度高、比模量高、耐热性能好以及热膨胀系数低等优异性能,在对轻质高强高模和抗老化材料有迫切需求的航空航天和武器装备领域极具应用前景[1-4]。由于纤维是一种轴向性能远优于横向性能的横观各向同性材料,因此对于单向CF/Al复合材料,其横向或偏轴方向上的力学性能显著弱于其轴向力学性能。在多轴复杂载荷条件下,CF/Al复合材料横向拉伸或压缩力学性能是决定其结构件断裂失效的重要性能参数,也是制约CF/Al复合材料走向工程应用的关键因素[5]。

细观力学有限元法是通过建立微观代表性体积单元(RVE),同时对其施加周期性边界条件,并采用有限元法分析复合材料组元材料的微观应力应变场及其演化过程,最后通过均匀化方法计算出复合材料的宏观力学响应,是分析纤维增强复合材料宏细观断裂失效行为并进行力学性能预测的有效手段[6]。潘自民等[7]建立了单向碳纤维增强环氧树脂基复合材料在横向受载下的RVE模型,并分析界面强度和界面能对复合材料在横向压缩和拉伸条件下的损伤累积和失效影响的规律;刘万雷等[8]基于纤维随机分布的RVE模型研究了单向纤维增强树脂基复合材料在横向拉、压、剪3种载荷下的力学行为,并分析了界面强度对复合材料力学性能的影响规律;GONZALEZ等[9]利用细观力学有限元法研究了单向碳纤维和玻璃纤维增强聚合物基复合材料在受垂直于纤维方向压缩载荷作用时的力学行为,研究发现,复合材料在横向压缩载荷下的性能主要受界面强度和基体屈服强度控制;CANAL等[10]通过对具有韧性橡胶增韧环氧树脂基单向纤维增强复合材料的微观结构分析,建立了该复合材料RVE有限元分析模型并研究了其宏观力学性能,结合数值模拟结果分析了复合材料在横向拉伸和平面剪切载荷作用下加载条件对复合材料变形和微观失效机制的影响。针对SiC增强钛基复合材料,ZHU等[11]研究了界面脱粘和纤维体积分数对其偏轴拉伸宏观力学行为的影响,研究发现,在不同界面结合性能条件下,纤维体积分数的增加对其复合材料刚度的影响也不同,随着载荷偏轴角度的增大,不同界面结合性能复合材料的刚度增大。AGHDAM等[12-13]利用细观力学有限元法研究了SiC/Ti复合材料在轴向载荷和偏轴载荷作用下的非弹性变形行为,并分析了残余热应力、界面损伤和纤维涂层等因素对复合材料力学行为的影响。国内外对单向纤维增强树脂基和钛基复合材料横向承载变形的大量研究表明,细观力学数值模拟可以有效地分析和预测复合材料微观损伤演化与失效行为,并分析其对宏观断裂力学行为的作用机理。但目前对连续纤维增强铝基复合材料横向承载变形研究的相关报道仍比较少[14],特别是缺乏其横向压缩载荷作用下力学响应行为及其损伤与失效机制的研究。

在纤维增强铝基复合材料研究方面,ALHASHMY等[1]采用挤压铸造工艺制备了纤维织物和铝板交替叠层热固结的碳纤维增强铝基复合材料。ZHANG等[15]通过在碳纤维表面制备镍/磷凃层改善了其与铝合金的润湿性,以铝镁合金为基体采用改进的电磁铸造法制备了碳纤维增强铝基复合材料。李明等[16]利用超声辅助热压法制备了碳纤维增强铝基复合板,并研究了热压温度对界面微观结构和力学性能的影响。PEI等[17]研究了碳纤维增强铝基复合材料的界面微观结构的形成机制,并分析了其对高温力学性能的影响。MA等[18]采用真空吸渗挤压法制备了碳布叠层增强铝基复合材料,研究了不同比压下制备的复合材料组织与性能变化规律。周珍珍等[19]采用真空压力浸渗工艺制备了三维编织纤维增强铝基复合材料,分析了编织结构类型及编织参数对复合材料微观组织结构和力学性能的影响。聂明明等[20]对石墨纤维增强铝基复合材料进行深冷处理,通过消除制备热残余应力而显著改善了其宏观力学性能。综上所述,目前关于CF/Al复合材料的研究仍主要集中在制备工艺、界面结构与组织性能分析等方面,缺乏该复合材料承载变形时内部微观损伤及断裂机理的认识,从而难以为其组分结构、性能设计及其制备工艺优化提供理论指导。

因此,本文在CF/Al复合材料微观组织观察与横向压缩实验基础上,采用内聚力界面和基体合金延性损伤法则建立其细观力学有限元模型,通过对复合材料横向准静态压缩变形的数值模拟,研究基体合金和界面的渐进损伤演化及纤维的失效行为,并结合压缩实验结果分析其对复合材料宏观断裂力学行为的影响。基于所建立的细观力学模型,进一步分析预测界面结合性能与纤维体积分数对复合材料横向压缩力学性能的影响规律,以期为CF/Al复合材料组分性能设计与制备工艺优化提供理论依据。

1 实验

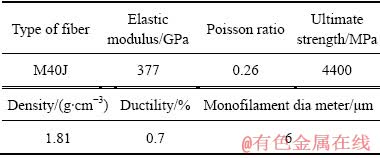

本文研究对象为单向连续碳纤维增强铝基复合材料(CF/Al复合材料),其增强体材料采用高模高强石墨纤维M40J,其基本性能参数如表1所示,基体合金采用铸造铝合金ZL301,其化学成分如表2所示。

表1 石墨纤维M40J基本性能参数

Table 1 Primary properties of graphite fiber M40J

表2 铝合金ZL301的化学成分

Table 2 Chemical compositions of aluminum alloy ZL301 (mass fraction, %)

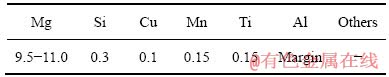

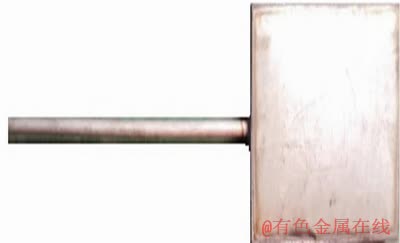

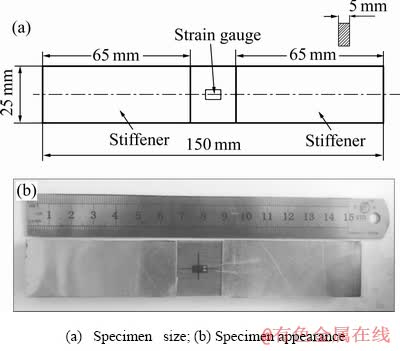

首先将M40J纤维束编织成无纬布,将无纬布平铺于石墨板上并使纤维纵向与石墨板底边保持垂直,以确保预制体中的纤维处于单向排布状态。将无纬布铺层至设定厚度后将其用另一块石墨板压紧并固定好,完成单向纤维预制体的制备。随后将预制体封装于不锈钢模具中,如图1所示。采用真空辅助压力浸渗法制备CF/Al复合材料板材[21],根据美国国家标准ASTM D3410设计横向压缩试样尺寸,并利用电火花线切割机在垂直于纤维方向上加工出试样。将厚度为1mm的铝片贴于试样夹持端表面,以防止试样夹持端因试验机夹持压力过大而受损,压缩试样尺寸和实物如图2所示。压缩试验之前利用液氮对压缩试样进行深冷处理[20],以消除复合材料制备加工后热残余应力对实验结果的影响。

图1 封装后的纤维预制体

Fig. 1 Packaged fiber preform

图2 CF/Al复合材料横向压缩试样及其尺寸

Fig. 2 Appearance and dimension of CF/Al composite specimen for transverse compression

2 细观力学有限元模型

2.1 RVE模型

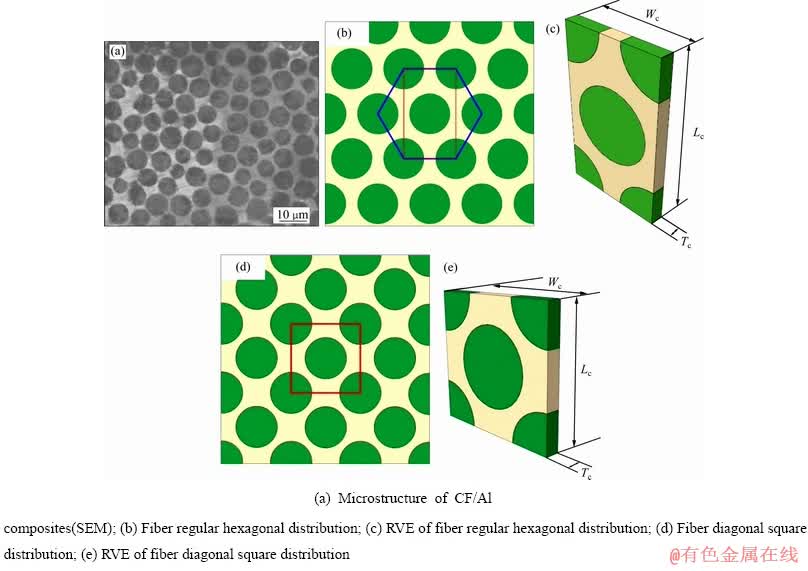

图3(a)所示为纤维体积分数55%的CF/Al复合材料在垂直于纤维的横向截面内的显微组织,可以看出纤维均匀分布于基体合金中,无纤维偏聚现象。为便于建立反映其显微组织特征的细观模型,根据图3(a)中纤维分布特点对其进行合理的简化,假设基体合金中纤维分布均匀且具有对角正方形或正六边形周期性特征,如图3(b)和(d)所示。取图3(b)和(d)中红色矩形框的区域建立代表性体积单元(RVE),如图3(c)和(e)所示。RVE模型中碳纤维的直径为6 μm,在纤维体积分数为55%的条件下,纤维正六边形分布的RVE模型长度Lc为13.3 μm,宽度Wc为7.7 μm;纤维对角正方形分布的RVE模型长度Lc和宽度Wc均为10 μm。考虑到研究对象为单向纤维增强复合材料,RVE模型的轴向长度对计算结果不产生影响[22-23],为减少计算量本文取RVE模型轴向厚度Tc为1 μm。

图3 CF/Al复合材料微观组织与纤维分布特征及其RVE模型

Fig. 3 Microstructure of CF/Al composite, fiber arrangements and corresponding RVE models

2.2 周期性边界条件

基于细观力学有限元模型采用均匀化方法计算复合材料宏观力学性能,需对RVE模型施加周期性边界条件,以保证相邻RVE边界上的位移场和应力的连续性[24-26]。对于本文建立的RVE模型,在其中的一对边界面上,周期性位移场可以表达为:

(1)

(1)

(2)

(2)

式中:上标j+和j-表示总体坐标轴的正负方向; 为单胞内任意点的坐标;

为单胞内任意点的坐标; 为单胞平均应变;

为单胞平均应变; 为周期性位移修正量。

为周期性位移修正量。 在周期性单胞的平行相对面上是相同的,式(1)与式(2)相减可得:

在周期性单胞的平行相对面上是相同的,式(1)与式(2)相减可得:

(3)

(3)

对于RVE模型的每组平行相对面来说, 为常数。一旦给定

为常数。一旦给定 ,式(3)左侧位移差则变为常值。式(3)并不含周期性位移修正量

,式(3)左侧位移差则变为常值。式(3)并不含周期性位移修正量 。建立RVE模型后,在ABAQUS中通过添加MPC约束实现周期性边界条件的施加。

。建立RVE模型后,在ABAQUS中通过添加MPC约束实现周期性边界条件的施加。

通过施加式(3)的周期性边界条件后,假设RVE模型在横向压缩位移载荷Ux作用下发生横向变形,并在载荷边界上产生支反力Fx,则复合材料横向压缩时宏观等效应力与应变计算公式为:

(4)

(4)

2.3 组分材料模型

2.3.1 纤维

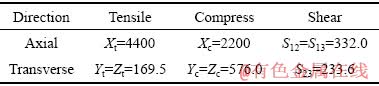

在利用真空压力浸渗法制备铝基复合材料时,由于石墨纤维在高温下与基体铝合金发生反应,生成Al4C3的脆性相,使纤维的表面受到损伤,从而使其力学性能比原始纤维性能低,复合材料中纤维剩余强度约为原始纤维力学性能的40%[27]。为了确定复合材料细观力学有限元模型中纤维的力学性能参数,本文通过将石墨纤维M40J的原始力学性能参数按40%的比例进行折减,确定有限元模型中的纤维的拉伸、压缩和剪切极限强度。石墨纤维M40J的原始力学性能参数如表3所示。由于纤维是横观各向同性材料,其在横向上具有相同的力学性能,即Yt=Zt,Yc=Zc,S12=S13。

表3 石墨纤维M40J的极限强度常数[28]

Table 3 Ultimate strength of graphite fiber M40J[28] (MPa)

考虑石墨纤维具有横观各向同性力学性能,本文采用改进型的Tsai-Wu准则判断并定义其失效行为[29],破坏指标(Failure index, ζ)可以表达为:

(5)

(5)

式(5)中各个参数的定义如下:

,

, ,

, ,

,

,

, ,

, ,

, ,

,

,

, ,

, ,

,

,

, 。

。

式中:下标t和c分别表示拉伸和压缩状态。当ζ=1时,纤维处于临界失效状态;当ζ>1时,纤维发生失效;ζ<1时,则表示纤维尚未发生破坏。利用Fortran语言编写入ABAQUS 用户自定义场变量(SUSFLD)子程序中,在子程序中通过GETVRM函数调用每一增量步材料积分点的应力,用于更新每一个增量步状态变量,再通过式(5)进行计算并判定纤维的失效状态。

2.3.2 基体合金

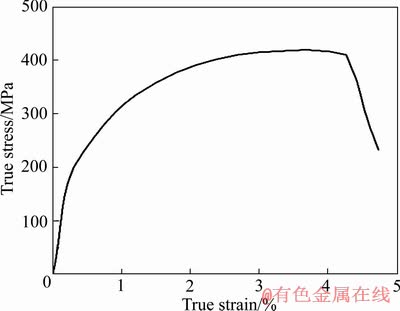

铸态铝合金ZL301的室温压缩应力-应变曲线如图4所示。根据该曲线测量并确定基体铝合金的弹性模量和抗压强度(如表4所示)。将基体合金视为各向同性材料,根据其真应力-应变曲线确定复合材料细观力学有限元模型中基体合金屈服后塑性流动应力-应变关系。

图4 铸态ZL301合金压缩真应力-应变曲线

Fig. 4 True stress-strain curve of as-cast ZL301 alloy under uniaxial compression

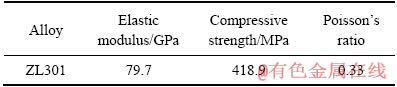

表4 基体铝合金压缩力学性能

Table 4 Compressive mechanical properties of matrix aluminum alloy

图5 延性损伤演化本构行为模型

Fig. 5 Constitutive damage evolution behavior of ductile material model

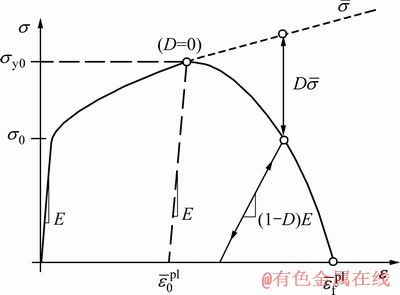

采用延性损伤模型定义基体合金初始损伤及损伤后的演变行为(如图5所示)[30]。图5中 、

、 分别为损伤开始时的等效应力和等效塑性应变,损伤的初始化(塑性损伤演化因子D=0)是当等效塑性应变达到

分别为损伤开始时的等效应力和等效塑性应变,损伤的初始化(塑性损伤演化因子D=0)是当等效塑性应变达到 时开始的;

时开始的; 为基体合金完全失效(塑性损伤演化因子 D=1)时的等效塑性应变。根据图4所示的铸态ZL301合金压缩应力-应变曲线,可确定初始损伤等效塑性应变为

为基体合金完全失效(塑性损伤演化因子 D=1)时的等效塑性应变。根据图4所示的铸态ZL301合金压缩应力-应变曲线,可确定初始损伤等效塑性应变为 =3.69%,完全失效等效塑性位移

=3.69%,完全失效等效塑性位移 =5.5%。

=5.5%。

基体合金塑性损伤演化过程中的应力-应变本构关系为:

(6)

(6)

式中: 为基体合金应力分量;

为基体合金应力分量; 为基体合金应变分量;E为基体合金弹性模量;

为基体合金应变分量;E为基体合金弹性模量; 为基体合金泊松比;D为塑性损伤演化因子。

为基体合金泊松比;D为塑性损伤演化因子。

采用基于等效位移的线性软化准则[31],塑性损伤演化因子D定义如下:

(7)

(7)

(8)

(8)

式中: 为损伤开始后等效塑性位移;

为损伤开始后等效塑性位移; 为完全失效等效塑性位移; L 为单元网格特征长度;

为完全失效等效塑性位移; L 为单元网格特征长度; 为等效塑性应变;

为等效塑性应变; 为完全失效等效塑性应变。

为完全失效等效塑性应变。

2.4 界面

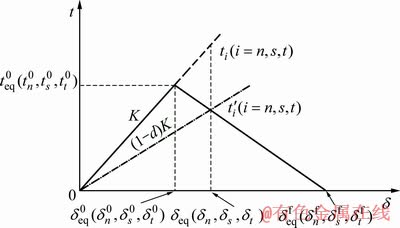

对于纤维与基体之间的界面,本文采用零厚度内聚力单元描述其损伤与失效行为,并采用牵引力-分离(Traction-separation)双线性法则来定义内聚力单元的损伤演化本构关系,并借此描述复合材料承载时纤维/基体界面的损伤与失效行为。牵引力-分离双线性法则模型如图6所示[32]。

图6 界面损伤行为的牵引力-分离双线性法则

Fig. 6 Bilinear traction-separation rule for interfacial damage behavior

在牵引力-分离损伤模型中,采用最大名义应力准则来判断界面的初始损伤:

(9)

(9)

(10)

(10)

式中:tn、ts和tt分别为界面承受的法向应力和两个切向应力; 、

、 和

和 分别为界面损伤所对应的法向应力和两个切向应力阈值。

分别为界面损伤所对应的法向应力和两个切向应力阈值。 为界面强度因子,

为界面强度因子, 为基体合金屈服强度,

为基体合金屈服强度, 为麦考莱括号运算符,其定义为:

为麦考莱括号运算符,其定义为:

当 时,

时,

(11)

(11)

根据式(11)可知,当界面承受法向压应力时不会引起界面损伤。

假设界面具有各向同性力学性能,界面刚度系数Ki=(E m+Ef)/(2kd0) (i=n, s, t),其中Em和Ef分别为基体合金和纤维弹性模量,d0为纤维直径,k为界面刚度因子。

采用刚度折减法描述界面损伤演化过程[33]:

(12)

(12)

式中:ti为界面损伤后的法向和两个切向应力分量; 为按损伤前线弹性关系计算的界面法向和切向应力分量。d为界面刚度损伤因子,其定义如下:

为按损伤前线弹性关系计算的界面法向和切向应力分量。d为界面刚度损伤因子,其定义如下:

(13)

(13)

(14)

(14)

式中: 、

、 和

和 分别表示界面轴向、横向和切向上的位移增量。

分别表示界面轴向、横向和切向上的位移增量。 是指界面完全破坏失效时的等效位移;

是指界面完全破坏失效时的等效位移; 是指界面初始损伤时的等效位移;

是指界面初始损伤时的等效位移; 是指在加载过程中界面等效位移。

是指在加载过程中界面等效位移。

3 结果与分析

3.1 细观力学有限元模型计算误差分析

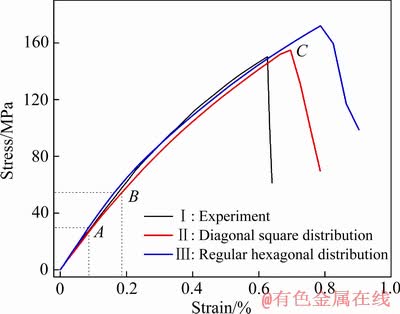

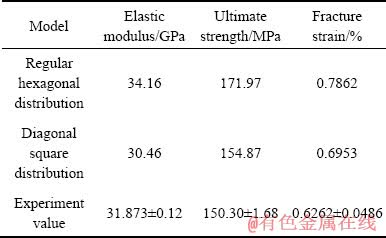

采用两种纤维排布RVE(见图3)建立的细观力学有限元模型,计算得到了复合材料横向压缩应力-应变曲线,并将其与实验结果进行对比,如图7所示。由图7可以看出,采用不同纤维排布RVE建立的细观力学有限元模型计算得到的压缩应力-应变曲线具有相似的特征,而且与压缩试验曲线吻合良好。表5所示为三轮复合材料横向压缩试验获得的主要力学性能平均值以及两种RVE有限元模型对相应力学性能参数的计算结果。由表5可以看出,该细观力学模型计算得到的复合材料极限强度和断裂应变均高于实验值。这是由于细观力学建模时,假设复合材料组分材料为无缺陷的连续介质,实际制备的复合材料中难以避免存在少量微观缺陷或部分偏轴纤维;而且该细观力学模型因尺寸限制只考虑了束内纤维微观上的均匀分布情况,而实际复合材料中存在束内与束间纤维分布的不均匀性以及纤维束与基体之间的界面结构。

图7 不同纤维排布方式的细观力学模型对应力-应变曲线计算结果与实验结果对比

Fig. 7 Comparison between experimental stress-strain and calculated ones by micromechanical model with different fiber arrangements

表5 压缩性能试验结果和基于不同纤维排布方式的细观力学模型计算结果

Table 5 Experimental results and calculated mechanical properties by micromechanical model with different fiber arrangements

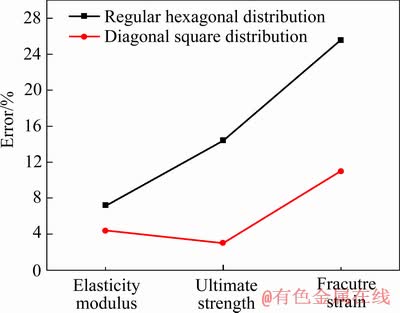

为了综合考察细观力学模型对复合材料横向压缩力学性能的计算误差情况,研究中将两种RVE模型计算得到的极限强度、弹性模量和断裂应变相对于实验结果均值的误差绝对值进行了对比,结果如图8所示。由图8可以看出,采用对角正方形RVE模型对复合材料压缩弹性模量、极限强度和断裂应变的计算误差均小于正六边形RVE模型的计算误差,因此本文基于对角正方形RVE的细观力学有限元模型进一步分析复合材料横向压缩变形时的微观损伤演化与失效行为。

图8 弹性模量、极限强度和断裂应变的模拟计算值与实验值之间的相对误差绝对值

Fig. 8 Relative errors between experimental and curve calculated elasticity modulus, ultimate strength and fracture strain

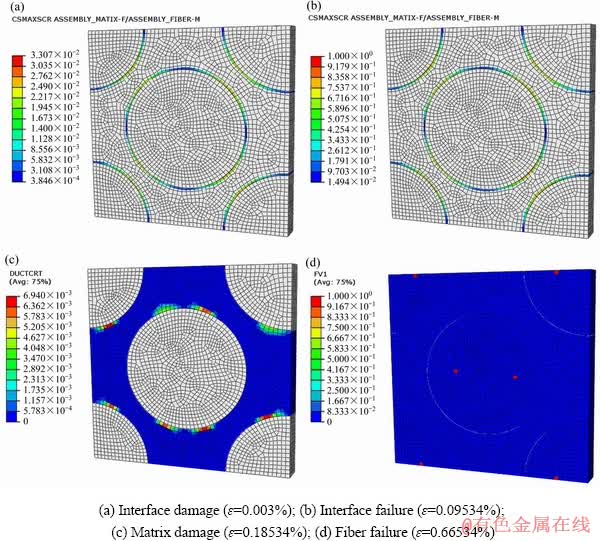

3.2 横向压缩损伤演化与失效行为

基于对角正四边形RVE建立的细观力学有限元模型,对CF/Al复合材料横向压缩变形损伤演化与失效过程的数值模拟结果如图9所示。压缩变形开始后界面最先发生损伤,特别是在相邻纤维距离最近的界面处损伤程度较其他界面处更为明显(见图9(a));随着压缩应变增大,界面损伤的发展和累积导致局部界面处开始产生失效现象,而且仍是在相邻纤维距离最近的界面处首先出现失效(见图9(b)),界面开始失效时的压缩应变量为0.09534%,此时在压缩应力-应变曲线上出现拐点,见图7曲线II上的A点。此后,界面损伤和失效区域随着压缩变形的进行而不断扩展,在应变量增加到0.18534%时,界面附近的基体合金中开始出现损伤现象,如图9(c)所示。此时在压缩应力-应变曲线上出现较为显著的第二个拐点,见图7曲线II上的B点。

图9 横向压缩变形中的微观损伤与失效过程模拟结果

Fig. 9 Microscopic damage and failure process simulated by the micromechanical model under transverse compression condition

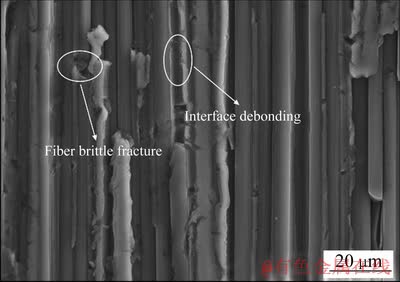

在此后的压缩变形中,基体合金的损伤程度随着应变量增加而不断发展和累积,基体损伤区域也逐渐从界面扩展到其他位置,这使得基体合金承受载荷的能力不断减弱,使得复合材料表现出应力随应变的增长速率持续减小的现象,见图7曲线II上的B-C段。随着压缩变形量的进一步增加,基体合金损伤的不断累积和界面失效范围的增大使得纤维出现应力集中,进而开始出现纤维失效现象,如图9(d)所示。此时应变量为0.66534%,其对应图7曲线II上的C点,这表明纤维一旦出现失效复合材料随即失去对横向压缩载荷的承载能力。从以上数值模拟结果可以看出,界面和基体合金损伤并积累后诱发的界面失效始终贯穿于整个横向压缩变形过程,而其引起的纤维失效则最终导致复合材料发生横向压缩破坏。值得注意的是,对于单向CF/Al复合材料,其横向压缩失效主要由界面脱粘和纤维断裂所主导,而基体合金并未发生断裂失效现象,而对于单向纤维增强树脂基复合材料,界面脱粘和基体开裂是其主要的横向压缩失效机制[7-10],因此两种复合材料在横向压缩失效模式方面存在显著差异。图10所示为CF/Al复合材料横向压缩断口形貌的SEM像,可以看出其呈现出纤维失效脆断和界面失效脱粘共存的微观形貌特征。

图10 CF/Al复合材料横向压缩断口形貌

Fig. 10 Fracture morphology of CF/Al composites subjected to transverse compressive loading (SEM)

3.3 界面性能对横向压缩力学性能的影响

通过CF/Al复合材料横向压缩变形分析结果看见,界面的失效会引起基体合金的损伤和纤维的失效,界面结合性能对复合材料压缩变形力学行为有着很大的影响。为此,基于对角正方形RVE建立的细观力学模型,进一步分析和预测界面性能对复合材料横向压缩变形力学行为的影响。

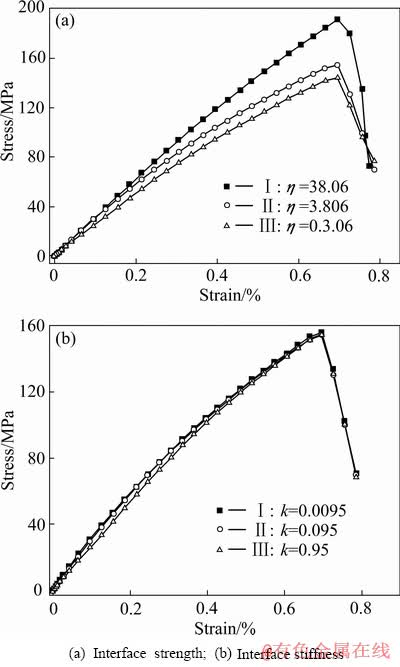

图11(a)所示为不同界面强度条件下计算得到的复合材料横向压缩应力-应变曲线,其中η为界面强度因子,其数值越大则界面结合强度越高。从图11(a)中可以看出,复合材料压缩弹性模量和抗压强度随着界面强度增大而增大,但对界面强度对复合材料断裂应变没有显著的影响。强界面结合的复合材料在受横向压缩载荷时,不容易发生界面失效而产生应力集中,进而能延缓基体合金的损伤并改善其承载能力,因此复合材料表现出更高的弹性模量;而在弱界面强度条件下,复合材料横向压缩时更容易发生界面失效,过早的诱发基体合金损伤与纤维断裂失效,从而导致其弹性模量和抗压极限强度较低。

图11(b)所示为不同界面刚度条件下计算得到的复合材料横向压缩应力-应变曲线,其中k是界面刚度因子,其数值越小则界面抵抗变形的能力越强。从图11(b)中可以发现,三种界面刚度参数下计算得到的抗压极限强度和断裂应变基本重合,说明界面刚度对复合材料横向压缩极限强度和断裂应变均无显著影响。但弱界面刚度条件下,压缩变形初期复合材料较早产生界面损伤和失效,从而导致其弹性模量略低。

图11 界面刚度和界面强度对CF/Al复合材料横向压缩宏观力学性能的影响

Fig. 11 Effect of interfacial stiffness and strength on macroscopic mechanical properties of CF/Al composites under transverse compression condition

3.4 纤维体积分数对横向压缩力学性能的影响

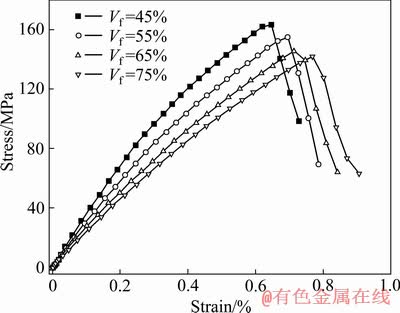

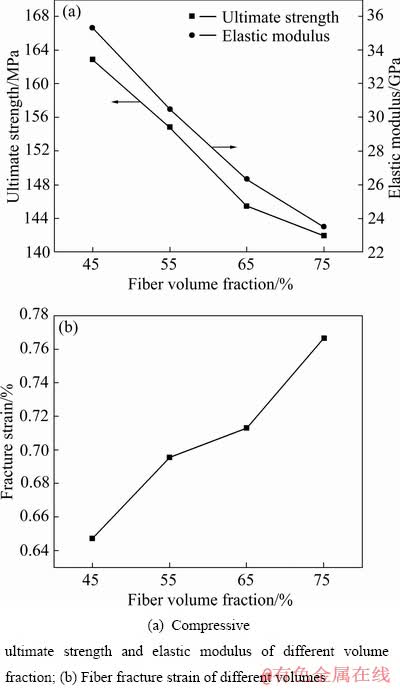

在相同的组分材料性能和界面性能条件下,通过改变对角正方形RVE中纤维的体积分数,研究其对CF/Al复合材料横向压缩失效与断裂力学行为的影响。图12为纤维体积分数Vf为45%、55%、65%和75%条件下,计算得到的复合材料横向压缩变形时的应力-应变响应曲线。可以看出不同纤维体积分数的复合材料具有相似的宏观应力-应变变化趋势,但纤维体积分数对其宏观压缩力学性能有较为显著的影响,压缩弹性模量和极限强度均随着纤维体积分数增大而降低,但断裂应变则随纤维体积分数增加而增大,其变化规律的定量分析结果如图13所示。

在由基体合金、连续纤维和界面构成CF/Al复合材料中,纤维体积分数的增加会引起基体合金数量减少而界面数量和面积增加。在压缩变形初期阶段,压缩应力-应变关系主要受界面损伤失效和基体合金损伤行为的影响,由于界面性能低于基体合金性能,高体积分数复合材料因界面占比高而基体合金占比低而表现出较低的压缩弹性模量。同时,由于高纤维体积分数复合材料压缩时界面发生损伤失效的比例较高,从而更容易产生界面附近应力集中并诱发纤维的失效,使得复合材料出现低应力破坏现象。根据单向增强复合材料力学性能的混合法则模型[6],复合材料横向压缩应变 ,其中

,其中 ,

, ,

, 。由于CF/Al复合材料纤维的横向压缩弹性模量

。由于CF/Al复合材料纤维的横向压缩弹性模量 远小于基体的弹性模量Em,因此在相同横向压缩应力

远小于基体的弹性模量Em,因此在相同横向压缩应力 作用下,纤维产生的横向应变

作用下,纤维产生的横向应变 大于基体合金的横向压缩应变

大于基体合金的横向压缩应变 ;当纤维体积分数Vf增大时,复合材料横向压缩应变

;当纤维体积分数Vf增大时,复合材料横向压缩应变 随之增大,因此高纤维体积分数复合材料表现出较大的横向压缩断裂应变。

随之增大,因此高纤维体积分数复合材料表现出较大的横向压缩断裂应变。

图12 不同纤维体积分数的CF/Al复合材料横向压缩应力-应变曲线预测结果

Fig. 12 Predicted compressive stress-strain curves of CF/Al composites with different fiber volume fractions

图13 压缩极限强度、弹性模量和断裂应变随纤维体积分数的变化规律

Fig. 13 Variation of ultimate strength, elastic modulus, and fracture strain with fiber volume fractions

4 结论

1) 基于CF/Al复合材料基体合金与纤维性能,采用纤维对角正方形分布RVE建立的细观力学有限元模型,能够较准确地计算和预测CF/Al复合材料在横向压缩载荷作用下的变形力学行为。

2) CF/Al复合材料横向压缩过程中,界面和基体合金微观损伤累积诱发的界面脱粘和纤维断裂是导致断裂失效的主要原因,其表现出不同于纤维增强树脂基复合材料的横向压缩失效机理。

3) 细观力学分析表明,横向压缩弹性模量和强度均随界面强度增大而增大,界面强度和数量是决定横向压缩性能的关键因素,相同界面性能条件下提高纤维体积分数因增加了界面数量而使复合材料弹性模量和极限强度下降。

REFERENCES

[1] ALHASHMY H A, NGANBE M. Laminate squeeze casting of carbon fiber reinforced aluminum matrix composites[J]. Materials & Design, 2015, 67: 154-158.

[2] YANG Qiu-rong, LIU Jin-xu, LI Shu-kui, WANG Fu-chi, WU Teng-teng. Fabrication and mechanical properties of Cu-coated woven carbon fibers reinforced aluminum alloy composite[J]. Mater Des, 2014, 57: 442-448.

[3] WANG Zhen-jun, WANG Zhong-yuan, XIONG Bo-wen, CAI Chang-chun, XU Zhi-feng, YU Huan. Micromechanics analysis on the microscopic damage mechanism and mechanical behavior of graphite fiber-reinforced aluminum composites under transverse tension loading[J]. Journal of Alloys and Compounds, 2020, 815:152459.

[4] 胡银生, 余 欢, 王振军, 徐志锋, 董敬涛. 织物结构对2.5D-Cf/Al复合材料微观组织与力学性能的影响[J].中国有色金属学报, 2018, 28(12): 2512-2522.

HU Yin-sheng, YU Huan, WANG Zhen-jun, XU Zhi-feng, DONG Jing-tao. Effect of fabric structure on microstructure and mechanical properties of 2.5D-Cf/Al composites[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(12): 2512-2522.

[5] 杜善义, 王 彪. 复合材料细观力学[M]. 北京: 科学出版社, 1998.

DU Shan-yi, WANG Biao. Composite micromechanics[M]. Beijing: Science Press, 1998.

[6] 黄争鸣. 复合材料细观力学引论[M]. 北京: 科学出版社, 2004: 31-41.

HUANG Zheng-ming. Introduction to micromechanics of composite materials[M]. Beijing: Science Press, 2004: 31-41.

[7] 潘自民. 单向复合材料界面对其力学性能影响的研究[D]. 哈尔滨: 哈尔滨工业大学, 2010.

PAN Zi-min. Research of the effect of interface on the mechanical properties of unidirectional fiber reinforced composites[D]. Harbin: Harbin Institute of Technology, 2010.

[8] 刘万雷, 常新龙, 张晓军, 张 磊. 基于细观有限元方法的复合材料横向力学性能分析[J]. 材料工程, 2016, 44(11): 107-113.

LIU Wan-lei, CHANG Xin-long, ZHANG Xiao-jun, ZHANG Lei. Analysis of composite transverse mechanical properties based on micromechanical finite element method[J]. Journal of Materials Engineering, 2016, 44(11): 107-113.

[9] GONZALEZ C, LLORCA J. Mechanical behavior of unidirectional fiber-reinforced polymers under transverse compression: Microscopic mechanisms and modeling[J]. International Journal of Solids & Structures, 2007, 67(13): 2795-2806.

[10] CANAL L P, SEGURADO J, LLORCA J. Failure surface of epoxy-modified fiber-reinforced composites under transverse tension and out-of-plane shear[J]. International Journal of Solids and Structures, 2009, 46(11/12): 2265-2274.

[11] ZHU Xiao-jun, CHEN Xue-feng, ZHAI Zhi, TIAN Shao-hua, HE Zheng-jia. Micromechanical analysis of interfacial debonding in metal matrix composites subjected to off-axis loading[J]. Fiber Composite, 2013, 53(3): 53-56.

[12] MAHMOODI M J, AGHDAM M M, SHAKERI M. Micromechanical modeling of interface damage of metal matrix composites subjected to off-axis loading[J]. Materials & Design, 2010, 31(2): 829-836.

[13] AGHDAM M M, HOSSEINI S M A, MORSALI S R. Simulation of interface damage in metal matrix composites under off-axis loading using cohesive zone model[J]. Computational Materials Science, 2015, 108: 42-47.

[14] 王振军, 田 亮, 蔡长春, 余 欢, 徐志锋, WANG Gui, DARGUSCH M S. CF/Al复合材料横向拉伸渐进损伤与弹塑性力学行为[J]. 中国有色金属学报, 2019, 29(3): 458-466.

WANG Zhen-jun, TIAN Liang, CAI Chang-chun, YU Huan, XU Zhi-feng, WANG Gui, DARGUSCH M S. Progressive damage and elastic-plastic behavior of CF/Al composites during transverse tensile process[J]. The Chinese Journal of Nonferrous Metals, 2019, 29(3): 458-466.

[15] ZHANG Jun-jia, LIU Shi-chao, LU Yi-ping, DONG Yong, LI Ting-ju. Fabrication process and bending properties of carbon fibers reinforced Al-alloy matrix composites[J]. Journal of Materials Processing Tech, 2016, 231: 366-373.

[16] 李 明, 王红霞, 周 斌, 张少雄, 李 刚, 梁 伟. 超声辅助热压制备Cf/Al复合板界面及性能研究[J]. 哈尔滨工程大学学报, 2017, 38(2): 313-317.

LI Ming, WANG Hong-xia, ZHOU Bin, ZHANG Shao-xiong, LI Gang, LIANG Wei. Study on interface and properties of ultrasonic assisted hot-pressing C f/Al composite plate[J]. Journal of Harbin Engineering University, 2017, 38(2): 313-317.

[17] PEI Ri-sheng, CHEN Guo-qin, WANG Yi-ping, ZHAO Ming, WU Gao-hui. Effect of interfacial microstructure on the thermal-mechanical properties of mesophase pitch-based carbon fiber reinforced aluminum composites[J]. Journal of Alloys and Compounds, 2018, 756: 8-18.

[18] MA Yu-qin, QI Le-hua, ZHENG Wu-qiang, ZHOU Ji-ming, JU Lu-yan. Effect of specific pressure on fabrication of 2D-Cf/Al composite by vacuum and pressure infiltration[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(7): 1915-1921.

[19] 周珍珍, 徐志锋, 余 欢, 王振军. 编织结构对3D-Cf/Al复合材料显微组织与力学性能的影响[J]. 中国有色金属学报, 2016, 26(4): 773-781.

ZHOU Zhen-zhen, XU Zhi-feng, YU Huan, WANG Zhen-jun. Effects of braiding structures on microstructure andmechanical properties of 3D-Cf/Al composites[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(4): 773-781.

[20] 聂明明, 徐志锋, 余 欢, 蔡长春, 王振军. 深冷处理对连续Cf/ZL301复合材料拉伸强度与残余应力的影响[J]. 中国有色金属学报, 2017, 27(9): 1832-1837.

NIE Ming-ming, XU Zhi-feng, YU Huan, CAI Chang-chun, WANG Zhen-jun. Effect of cryogenic treatment on tensile strength and residual stress of continuous Cf/ZL301 composite[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(9): 1832-1837.

[21] 王振军, 朱世学, 余 欢, 徐志锋, 陈新文. 预热温度对Cf/Al复合材料微观组织及室温与高温力学性能的影响[J]. 稀有金属材料与工程, 2018, 47(3): 982-989.

WANG Zhen-jun, ZHU Shi-xue, YU Huan, XU Zhi-feng, CHEN Xin-wen. Effect of fabrication temperature on microstructure and mechanical properties of Cf/Al composites at room and elevated temperature[J]. Rare Metal Materials and Engineering, 2018, 47(3): 982-989.

[22] LI S G. Boundary condition for unit cells from periodical microstructures and their implications[J]. Composites Science and Technology, 2008, 68(9): 1962-1974.

[23] LI S. General unit cells for micromechanical analyses of unidirectional composites[J]. Composites Part A (Applied Science and Manufacturing), 2001, 32(6): 0-826.

[24] SUQUET P. Elements of homogenization theory for inelastic solid mechanics[M]. SNACHEZ PALENCIA E, ZAOUI A. Homogenization Techniques for Composite Media. Berlin: Springer-Verlag, 1987: 194-275.

[25] XIA Zi-hui, ZHANG Yun-fa, ELLYIN F. A unified periodical boundary conditions for representative volume elements of composites and applications[J]. International Journal of Solids and Structures, 2003, 40: 1907-1921.

[26] XIA Zi-hui, ZHOU Chu-wei, YONG Qiao-ling, WANG Xin-wei. On selection of repeated unit cell model and application of unified periodic boundary conditions in micro-mechanical analysis of composites[J]. International Journal of Solids and Structures, 2005, 43(2): 266-278.

[27] 聂明明, 徐志锋, 余 欢, 王振军, 姚 菁. 基体合金对连续石墨纤维M40/Al复合材料纤维损伤及断裂机制的影响[J]. 复合材料学报, 2016, 33(12): 2797-2806.

NIE Ming-ming, XU Zhi-feng, YU Huan, WANG Zhen-jun, YAO Qing. Effects of matrix alloy on fiber damage and fracture mechanism of continuous M40 graphite fiber/Al composites[J]. Acta Materiae Compositae Sinica, 2016, 33(12): 2797-2806.

[28] KAWABATA S. Measurement of the transverse mechanical properties of high-performance fibers[J]. The Journal of the Textile Institute, 1990, 81(4): 432-447.

[29] 陈建桥. 复合材料力学[M]. 武汉: 华中科技大学出版社, 2016.

CHEN Jian-qiao. Composite mechanics[M]. Wuhan: Huazhong University of Science and Technology Press, 2016.

[30] HIBBIT H, KARLSSON B, SORENSEN E, ABAQUS User Manual, Version 6.11[M]. Providence, RI: Simulia, 2011.

[31] WANG Zhen-jun, YANG Si-yuan, DU Ze-hui, JIANG Wu-gui, ZHANG Ao-di, CAI Chang-chun, YANG Wei. Micromechanical modeling of damage evolution and mechanical behaviors of CF/Al composites under transverse and longitudinal tensile loadings[J]. Materials, 2019, 12, 3133: doi:10.3390/ma12193133.

[32] 周储伟, 杨 卫, 方岱宁. 内聚力界面单元与复合材料的界面损伤分析[J]. 力学学报, 1999, 31(3): 372-376.

ZHOU Chu-wei, YANG Wei, FANG Dai-ning. Cohesive interface element and interfacial damage analysis of composites[J]. Chinese Journal of Theoretical and Applied Mechanics, 1999, 31(3): 372-376.

[33] 罗 智. 单向纤维增强复合材料的数值模拟研究[D]. 合肥: 中国科学技术大学, 2010.

LUO Zhi. The numerical simulation of unidirectional fiber-reinforced composite[D]. Hefei: University of Science and Technology of China, 2010.

Microscopic damage evolution and fracture behaviors of CF/Al composites subject to transverse compression loading

YANG Si-yuan, WANG Zhen-jun, ZHOU Jin-qiu, ZHANG Ao-di, WANG Zhong-yuan, CAI Chang-chun, YANG Wei, XU Zhi-feng, YU Huan

(Key Discipline Laboratory of Light Alloy Processing Science and Technology, Nanchang Hangkong University, Nanchang 330063, China)

Abstract: The unidirectional carbon fiber reinforced aluminum matrix composites (CF/Al composites) were prepared by vacuum assisted pressure infiltration method. The damage evolution and fracture mechanical behaviors of the composites under transverse compression condition were investigated by means of micromechanical numerical simulation and experimental methods. The effects of interfacial bonding properties and fiber volume fraction on the transverse compression behavior of the composites were analyzed. The results show that the micromechanical finite element model based on a diagonal square RVE can well predict the mechanical behavior of the composite under transverse compression. At the initial deformation stage, the interfacial damage and failure initiate at first, and then induce the local damage of the matrix alloy near the interface. With the increase of strain, the matrix damage accumulates gradually and leads to the local fiber failure. The microscopic fracture morphology of the composite presents the coexistence of interfacial debonding and fiber fracture. The transverse compressive elastic modulus and ultimate strength increase with the increase of interfacial strength, while the influence of interfacial stiffness is unobvious. Under the same interfacial property conditions, the ultimate compressive strength and elastic modulus of the composites decrease with the fiber volume fraction increasing.

Key words: CF/Al composites; transverse compression; micromechanics; damage evolution; mechanical property

Foundation item: Project(51765045) supported by the National Natural Science Foundation of China; Project (20171BAB201021) supported by the Natural Science Foundation of Jiangxi Province, China; Project(GJJ1607055) supported by the Research Foundation of Education Department in Jiangxi Province, China; Project(YC2018012) supported by the Special Fund for Postgraduate Innovation of Nanchang Hangkong University, China

Received date: 2019-04-14; Accepted date: 2019-12-06

Corresponding author: WANG Zhen-jun; Tel: +86-18970951974; E-mail: wangzhj@nchu.edu.cn

(编辑 何学锋)

基金项目:国家自然科学基金资助项目(51765045);江西省自然科学基金资助项目(20171BAB201021);江西省教育厅科学技术研究基金资助项目(GJJ1607055);南昌航空大学研究生创新专项资金资助项目(YC2018012)

收稿日期:2019-04-14;修订日期:2019-12-06

通信作者:王振军,副教授,博士;电话:18970951974;E-mail:wangzhj@nchu.edu.cn

摘 要:针对真空压力浸渗制备的单向碳纤维增强铝基复合材料(CF/Al复合材料),采用细观力学数值模拟和实验相结合的手段研究了其在横向压缩载荷下的损伤演化与断裂力学行为,并分析了界面结合性能和纤维体积分数对复合材料横向压缩力学性能的影响。结果表明:基于纤维对角正方形分布RVE建立的细观力学有限元模型,可以较好地计算预测复合材料横向压缩变形力学行为。压缩变形初期界面首先发生损伤和失效现象,进而诱发界面附近基体合金的局部损伤;随压缩应变增加,界面和基体损伤逐渐发展并导致纤维的失效,复合材料横向压缩断口呈现出界面脱粘和纤维断裂共存的微观形貌。复合材料横向压缩弹性模量和极限强度随着界面强度增大而增大,而受界面刚度的影响较小;在相同界面性能条件下,复合材料横向压缩极限强度和弹性模量均随纤维体积分数的增大而减小。

[4] 胡银生, 余 欢, 王振军, 徐志锋, 董敬涛. 织物结构对2.5D-Cf/Al复合材料微观组织与力学性能的影响[J].中国有色金属学报, 2018, 28(12): 2512-2522.

[5] 杜善义, 王 彪. 复合材料细观力学[M]. 北京: 科学出版社, 1998.

DU Shan-yi, WANG Biao. Composite micromechanics[M]. Beijing: Science Press, 1998.

[6] 黄争鸣. 复合材料细观力学引论[M]. 北京: 科学出版社, 2004: 31-41.

[7] 潘自民. 单向复合材料界面对其力学性能影响的研究[D]. 哈尔滨: 哈尔滨工业大学, 2010.

[8] 刘万雷, 常新龙, 张晓军, 张 磊. 基于细观有限元方法的复合材料横向力学性能分析[J]. 材料工程, 2016, 44(11): 107-113.

[16] 李 明, 王红霞, 周 斌, 张少雄, 李 刚, 梁 伟. 超声辅助热压制备Cf/Al复合板界面及性能研究[J]. 哈尔滨工程大学学报, 2017, 38(2): 313-317.

[19] 周珍珍, 徐志锋, 余 欢, 王振军. 编织结构对3D-Cf/Al复合材料显微组织与力学性能的影响[J]. 中国有色金属学报, 2016, 26(4): 773-781.

[20] 聂明明, 徐志锋, 余 欢, 蔡长春, 王振军. 深冷处理对连续Cf/ZL301复合材料拉伸强度与残余应力的影响[J]. 中国有色金属学报, 2017, 27(9): 1832-1837.

[21] 王振军, 朱世学, 余 欢, 徐志锋, 陈新文. 预热温度对Cf/Al复合材料微观组织及室温与高温力学性能的影响[J]. 稀有金属材料与工程, 2018, 47(3): 982-989.

[27] 聂明明, 徐志锋, 余 欢, 王振军, 姚 菁. 基体合金对连续石墨纤维M40/Al复合材料纤维损伤及断裂机制的影响[J]. 复合材料学报, 2016, 33(12): 2797-2806.

[29] 陈建桥. 复合材料力学[M]. 武汉: 华中科技大学出版社, 2016.

[32] 周储伟, 杨 卫, 方岱宁. 内聚力界面单元与复合材料的界面损伤分析[J]. 力学学报, 1999, 31(3): 372-376.