DOI: 10.11817/j.issn.1672-7207.2017.12.017

交通用铝型材挤压在线淬火过程的数值模拟和实验验证

徐戎1, 2,李落星1, 2,姚再起1, 2, 3

(1. 湖南大学 汽车车身先进设计制造国家重点实验室,湖南 长沙,410082;

2. 湖南大学 机械与运载工程学院,湖南 长沙,410082;

3. 吉利汽车研究院 虚拟性能开发部,浙江 杭州,311228)

摘 要:

铝型材挤压在线淬火实际生产过程的有限元模型,采用反求的界面换热系数作为界面换热参数,模拟计算型材挤压在线风淬过程。研究结果表明:在合金淬火敏感温度区间内,模拟温度与实测温度平均相对误差约为8.5%,证实了模型的可靠性;复杂截面铝型材各部位厚度差别较大,整体冷却不均匀,容易产生较大的热应力,增大型材产生变形等缺陷的风险。

关键词:

中图分类号:TG156.3 文献标志码:A 文章编号:1672-7207(2017)12-3263-08

Numerical simulation and experimental verification of extrusion online quenching process of aluminum profile used for traffic

XU Rong1, 2, LI Luoxing1, 2, YAO Zaiqi1, 2, 3

(1. State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body,Hunan University, Changsha 410082, China;

2. College of Mechanical and Vehicle Engineering, Hunan University, Changsha 410082, China;

3. Virtual Performance Development Division, Geely Automobile Research Institute, Hangzhou 311228, China)

Abstract: A finite element model for the on-line quenching process of aluminum profile extrusion with complex cross section was established. In this model, the inverse identified interfacial heat transfer coefficient was used as an important parameter to simulate the on-line quenching process of profile extrusion. The results show that the average relative error between the calculated temperature and the measured temperature is about 8.5% within the temperature range of quenching sensitivity, which verifies the reliability of the model. As a result of the characteristics of complexity in shape and difference in wall thickness, the aluminum profile produces the larger thermal stress easily during the quenching process, which makes the probability of quenching distortion increase.

Key words: aluminum profile; end quenching; interfacial heat transfer coefficient; inverse analysis method; numerical simulation

随着交通运输行业的迅速发展,交通用铝型材的产量逐年增加[1-4]。在航空运输领域中,复杂铝型材主要用作各种梁类结构件等[5]。在铁路和公路运输领域中,铝型材广泛应用于高铁、地铁、轻轨、豪华大巴以及长途货车等大型车辆的整体外形结构件、重要受力部件和大型装饰部件[6-8]。在水路运输领域中,铝型材主要用作船舶、舰艇、汽艇、快艇、水翼艇和航空母舰的上层结构、甲板、隔板和地板等[9]。铝型材通过固溶和时效热处理可大幅度提高产品的力学性能,以满足使用要求。但在淬火过程中,急剧冷却的产品内部容易产生很大的残余应力,可能引起型材在淬火和后续加工过程中变形,如大型复杂截面铝型材在淬火中主要发生翘曲、扭曲等问题[10],因此,研究铝型材淬火过程、提高淬火后产品质量已成为当前铝加工业的重要课题[11-12]。交通用铝合金型材由于尺寸大、壁厚不均匀和形状非对称等特殊原因,采用传统方法来研究其淬火过程不仅成本高、周期长,而且效率低。随着计算机运算能力的不断提高,数值仿真技术普遍应用于金属热处理领域,为研究和解决铝合金淬火过程中的变形等问题提供了一种高效、经济的方法。然而,模拟精度在很大程度上取决于边界条件的设定,尤其是对界面换热系数的设定特别敏感,因此,如何获得高精度的界面换热系数成为提高铝合金淬火过程计算机模拟精度的重要任务之一。由于影响因素众多,界面换热系数无法通过精确测量和理论计算获得,只能通过实验研究获得,但目前还不能将实验求解得到的界面换热系数应用于实际生产。为此,本文作者针对某复杂截面铝型材在线风淬过程,采用实验反求的界面换热系数作为型材挤压在线风淬过程模拟的边界条件,以实现复杂截面铝型材在线淬火过程模拟。

1 铝合金淬火实验

1.1 铝型材在线风淬实验

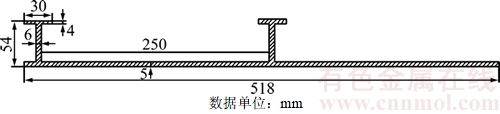

本文研究的铝型材截面尺寸如图1所示。该铝型材挤压在线风淬在某企业7 500 t挤压生产线上完成。生产线由7 500 t大型挤压机和风-雾-高压喷水联合一体淬火装置组成。在线淬火装置冷却区域在纵向上可分为4段(如图2所示):第1段和第2段是联合冷却区,可选择的淬火方式有水冷、风冷和雾冷;第3和第4段均为风冷区,只是风冷区域的设计长度不同。

图1 复杂铝合金型材截面尺寸

Fig. 1 Section size of aluminum profile

图2 型材在线淬火装置纵向分段示意图

Fig. 2 Longitudinal sketch of profile online quenching

该淬火装置冷却速度可选范围大,而且具有很好的调节性和操作性,可根据合金种类和型材断面形状来选择合适的冷却方式,设定合理的淬火工艺参数。

1.2 铝合金末端淬火实验

为模拟铝型材在线风淬过程,需设置相应的热交换边界条件。本文以相同材料在相同工艺条件下的末端淬火实验为基础,采用反分析求解获得实验的界面换热系数,并将其作为在线风淬过程模拟的边界条件。末端淬火实验试样材料为生产该复杂截面铝型材的6082挤压态棒材,其化学成分如表1所示。

表1 6082铝合金化学成分(质量分数)

Table 1 Chemical composition of 6082 %

喷气末端淬火的实验装置如图3所示,包括喷射淬火系统(图中左边虚线框)、试样和温度数据采集系统(图中右边虚线框)。鼓风机出风口直径为45 mm,出风口到试样淬火表面的距离为60 mm,喷射速度为30 m/s,试样初始温度为520 ℃。

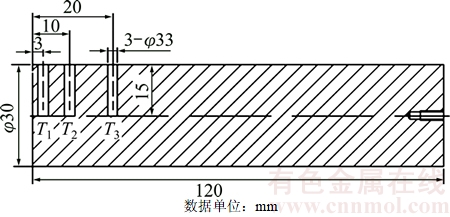

试样直径为30 mm,长度为120 mm,其侧面包裹石棉以隔绝侧面与环境的换热,使淬火过程界面传热可近似看成一维传热,如图4所示。在距离试样端面分别为3,10和20 mm处钻取直径为3 mm、深度为15 mm的热电偶安装孔,以方便实验过程中实时采集特征点T1,T2和T3的温度变化曲线。实测温度如图5所示。

图3 喷射末端淬火装置图

Fig. 3 Set-up diagram of spray quenching

图4 淬火试样设计图

Fig. 4 Section size of design sample

图5 喷气末端淬火试样特征点的冷却曲线

Fig. 5 Cooling curves of T1-T3 points during air spray quenching

2 型材在线淬火过程有限元模型的建立和验证

2.1 模型的建立

本文运用DEFORM软件针对某复杂铝合金型材在线淬火过程,建立淬火过程的有限元模型。

2.1.1 假设条件

型材的在线淬火过程涉及众多变量,为简化模型,降低计算量,建模时进行如下假设:

1) 淬火前,工件温度均匀一致;

2) 工件材料各向同性;

3) 在整个淬火过程中,淬火介质保持温度恒定;

4) 只考虑型材与淬火介质之间的换热,忽略挤压方向传热;

5) 忽略试样相变对淬火换热的影响;

6) 不考虑型材移动对界面换热的影响。

2.1.2 几何模型的建立

铝合金型材截面图如图1所示,根据所标注尺寸建立型材在线淬火的几何模型。由于几何模型较复杂,本文采用UG建立型材的几何模型,再导入DEFORM中。由于忽略型材挤压方向传热,且在假定计算过程中型材静止,因此,为减少模拟计算量,截取模拟长度为1 000 mm的型材作为模拟对象。几何模型导入后,需要检查几何体是否有裂缝、重叠、不连续等各类缺陷,并通过几何清理消除相关缺陷,以提高网格划分的速度和质量。

2.1.3 有限元网格的划分

划分网格是建立有限元模型的一个重要环节,网格形式和大小对计算精度和规模将产生直接影响。在Deform中划分网格方式有2种:相对网格划分法和绝对网格划分法。前者仅需要指定单元的数目,无论物体形状多么复杂,单元的数量是恒定的;后者由系统决定网格划分总数,物体越复杂,单元数就越多。在对复杂工件进行网格划分时,为提高计算精度和计算效率,对壁厚较小和形状复杂的部位网格进行细化,壁厚较厚和形状简单的部位网格可以稀疏一些。由于型材长、宽较大,厚度很小,采用四面体网格和绝对网格划分法较好。网格的最小尺寸为7 mm,网格总数量为93 071个,在DEFROM中对其三维有限元模型网格的划分如图6所示。

图6 铝合金型材的网格划分

Fig. 6 Mesh division of aluminum profile

2.1.4 材料属性与边界条件的确定

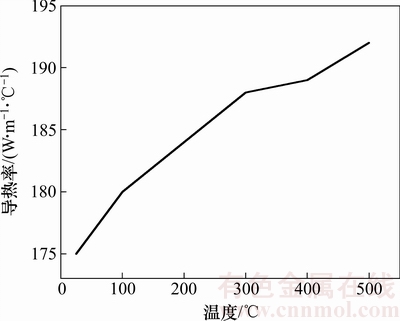

在线风淬模拟过程的边界条件加载包括2方面:材料属性的设定;型材表面与淬火介质之间接触条件的设定。材料的导热系数和比热容是对传热影响较大的热物性参数,因此,需对加载材料属性进行精确设定。图7和图8所示分别为6082铝合金的导热率和比热容随温度的变化关系[13]。

图7 6082铝合金导热率

Fig. 7 Thermal conductivity of 6082 aluminum alloy

图8 6082铝合金比热容

Fig. 8 Specific heat capacity of 6082 aluminum alloy

型材淬火过程的界面换热系数是模拟所必需的重要参数,无法从实际生产中测量获得,也没有理论公式用于精确计算,目前,实验反求法是较可行的方法。虽然该方法获取的界面换热系数精度高,但其仅适用于工件形状简单、尺寸较小、方便进行实验测量的情况。由于本文的型材结构复杂,尺寸过大,对其在线淬火过程中直接采用实验反求法获得界面换热系数不太现实,只能采用工艺条件近似的简单实验反求界面换热系数。本文模拟时采用的界面换热系数是由图5中的测量点T1温度反求所得,如图9所示,具体反求过程可见文献[14]。

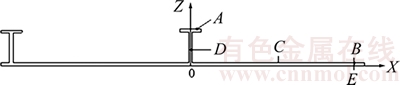

为了跟踪、比较型材不同位置冷却速度的差别,特在型材上选取几个特征点,如图10所示。其中,坐标原点为型材底面几何中心,右边为X轴正向,则5个特征点的坐标分别为:A(21,0,54);B(244,0,5);C(137,0,5);D(15,0,27);E(244,0,2.5)。

图9 铝合金型材在线风淬模拟的界面换热系数

Fig. 9 Specific heat capacity of 6082 aluminum alloy

图10 铝合金型材截面特征点示意图

Fig. 10 Feature points distribution of aluminum profile

2.2 模型的验证

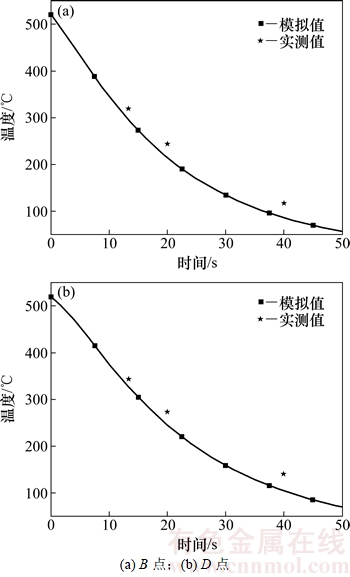

根据有限元模型,通过模拟计算获得风淬过程中型材的温度场、应力场的分布规律,但其准确性必须进行实验验证。在淬火过程中,温度场的计算是模拟应力应变场的基础,对整个仿真精度影响最大,且能实现现场测量,因此,本文采用对比型材特征点测量温度与模拟温度的方式,验证有限元模型的可靠性。受实际生产环境所限,只对特征点B和D的温度进行测量。

在实际生产时,当型材挤压出模口后,立即进入在线淬火系统,空冷距离小于1 m。型材移动速度为4.5 m/min,在淬火线1.0,1.5和3.0 m处利用热电偶测温仪对B和D这2点进行测温,此时型材的淬火时间分别为13.3,20.0和40.0 s。为尽量降低测量误差,每个特征点测量了5次。B和D这2点在1.0,1.5和3.0 m处的模拟计算温度与实测温度分别如表2和表3所示。与实测值相比,模拟计算得到的B和D这2点温度的绝对误差保持在-16~-36 ℃范围内。为进一步分析3次模拟结果与实际结果的差别,将模拟所得的B和D这2点温度和实测温度进行比较,见图11。

从图11(a)和(b)可以看出:不论是B点还是D点,模拟计算的温度与实测值基本一致;随着淬火进行,淬火试样表面温度越低,误差越大。根据文献[15],6082铝合金TTP曲线的鼻尖温度为335 ℃,淬火敏感温度区间为225~445 ℃。显然,在表2和表3中,淬火敏感温度区间内温度场的模拟精度较高,平均相对误差约为-8.5%,而鼻尖温度处的相对误差则更低,约为-5.6%。

表2 特征点B的实测温度与模拟温度

Table 2 Measured and simulated temperatures of point B

表3 特征点D的实测温度与模拟温度

Table 3 Measured and simulated temperatures of point D

图11 特征点实测温度与模拟温度比较

Fig. 11 Comparison of measured and simulated temperatures

由以上分析可知:在合金淬火敏感温度区间内,温度模拟结果与实际结果平均相对误差约为-8.5%,说明建立的有限元模型具有较高的准确性和可靠性。因此,以该模型为基础,对铝合金型材在线淬火过程进行模拟研究是合理的。

3 模拟结果与分析

由于型材结构复杂,壁厚不均匀,在淬火过程中不同厚度部位的冷却速率不同,引起的温度不均匀必然会在壁厚有变化部位产生应力应变,并最终导致型材变形。在实际生产中,设定的淬火风速为30 m/s,本文据此对淬火过程进行数值模拟,分析不同时间型材内部温度和应力应变的分布规律。

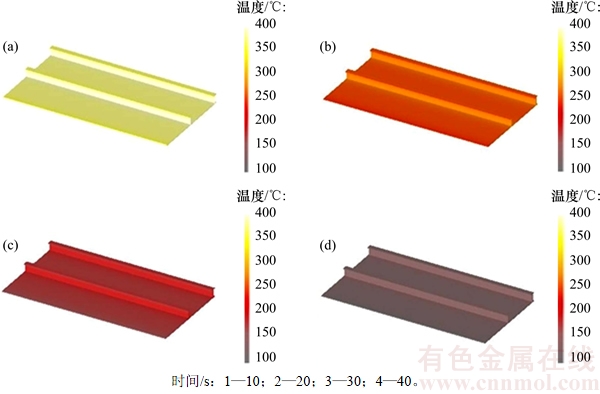

3.1 温度场

在淬火过程中,型材内温度分布随时间的变化直接反映了型材表面与冷却介质间的换热情况,这是计算应力场和组织场随时间变化的根据。为分析铝合金型材淬火过程温度场的变化规律,选取10,20,30和40 s时型材温度场进行对比,如图12所示。由图12可知:型材温度随着淬火时间增加而不断降低,在淬火10,20,30和40 s时,铝合金型材最高温度分别为400,277,192和134 ℃,最低温度分别为363,241,163和111 ℃,而最大温差则分别为37,36,29和23 ℃,可见最大温度差异随淬火时间增加而减小。型材不同部位的温度差异是冷却速度不一致所致,通常壁薄处、边缘和表面冷却更快。从以上结果可以看出:淬火[0,10),[10,20),[20,30)和[30,40) s这4个阶段型材的最大冷却速率分别为15.7,12.3,8.5和5.8 ℃/s,最小冷却速率分别为12.0,12.2,7.8和5.2 ℃/s,可见淬火初期型材冷却得最快。由于此时型材温度较高,屈服强度很低,因此,最易发生变形。

在淬火过程中,为了更清晰地反映型材温度场随时间的变化规律,特将图10中特征点A,B,C,D和E的温度变化作图,如图13所示。从图13可见:这5个特征点的温度随淬火进行均是先快速下降,再逐渐过渡到缓慢下降;在淬火初期,A和B这2点温度冷却最快,D点冷却最慢,5个特征点之间的温差呈现先增大后减小的趋势,且最大温差小于30 ℃;在50 s时,所有特征点温度均低于100 ℃;在100 s时,所有特征点温度基本达到或接近室温。

图12和图13直观地反映了铝合金复杂型材淬火过程中的温度场变化规律和不同部位的冷却速率差别。相对来说,在型材较薄的位置和靠近边缘位置,换热面积与体积比较大,温度下降更快;相反,在型材较厚的位置和靠近中间位置,单位换热面积对应的体积更大,蓄热量更大,使得相同换热条件下当地的温度下降更缓慢。对应型材相同部位,靠近表面的B点温度要比处于中心的E点温度冷却稍快,但由于此处壁厚本身较小,致使这种温差很小。综上可知,铝合金型材不同部位的厚度差别以及截面形状的复杂性是导致型材不同部位淬火冷却速率不尽相同的主要原因。

图12 淬火不同时刻型材温度分布

Fig. 12 Temperature distribution of aluminum profile in different quenching time

图13 铝合金型材淬火过程中不同部位特征点温度变化曲线

Fig. 13 Cooling curves of feature points during quenching

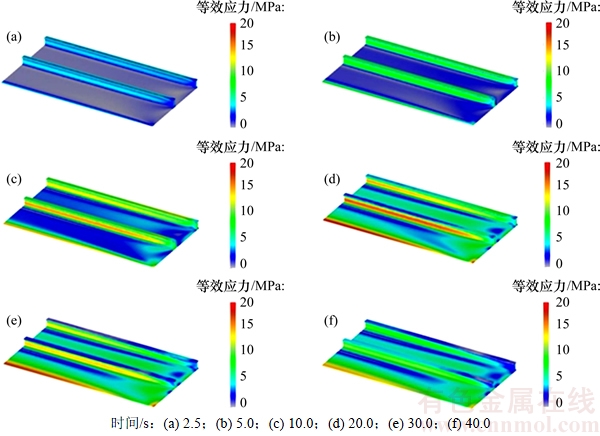

3.2 应力应变场

在线淬火大幅提高型材机械性能的同时,也必然会在型材内产生一定的残余应力。残余应力会影响型材的疲劳强度和抗应力腐蚀能力,降低型材的力学性能,因此,有必要对其进行数值模拟分析,为减少型材淬火变形提供参考。

在淬火过程中,型材内部可能产生组织应力和热应力,前者是型材内微观组织转变不均匀引起的,后者是型材冷却时不同部位收缩不一致引起的。由于相变对铝合金几乎没有影响,所以,本研究只考虑温度不均匀引起的热应力。铝合金复杂型材不同淬火时刻的等效应力分布如图14所示。

在淬火过程中,应力主要集中分布在型材边缘及薄壁部位,且呈先增大再减小的趋势,其他部位热应力较小。从图14(c)和图14(d)可知:5 s时,型材的最大应力已经很接近整个淬火过程的最大应力的2/3,10 s时型材的最大应力已达到整个淬火过程中最大应力的83.5%,说明0~10 s是型材内部应力的快速发展阶段,这与前面分析的最大冷却速率和最大温差都在0~10 s阶段是一致的。型材在持续淬火100 s时已整体冷却,残余应力主要分布在型材两加强筋的顶部和边缘部位,其值在5 MPa以内。

图14 淬火不同时刻型材等效应力分布图

Fig. 14 Equivalent stress distributions of aluminum profile in different quenching time

特征点A,B,C,D和E的应力变化曲线如图15所示。从图15可知:B,C,D和E点的应力变化趋势一致,都是先增大再减小,只有A点出现了2次增大和减小过程;在淬火0~10 s阶段,除C点外,其他4点应力较大;在10~25 s阶段,B,C,D和E点应力继续增大到其最大值,而A点则从最大值下降到最小值;在25~50 s阶段,B,D和E点应力迅速下降,C点的应力也以非常缓慢的速度下降,而A点应力则再次达到其第2个峰值;在50~100 s阶段,所有5点的应力均持续下降。

从图14与图15可知:型材形状复杂的部位以及靠近边缘的部位产生的应力较大,随淬火进行,应力变化幅度也较大,而形状较简单的部位产生的应力较小。这是因为淬火时,型材的截面形状越复杂、冷却速度越快,整体冷却越不均匀,产生的热应力也越大;当热应力超过材料的高温屈服强度时,其将引发塑性变形;当塑形变形积累到一定程度时,型材将产生扭曲或破坏。

铝合金型材完全冷却后的应变分布情况如图16所示。从图16可知:型材只在部分厚度较薄的区域存在很小应变,大部分区域均无应变发生。这主要是因为型材结构复杂和风淬冷却速度较慢。一方面,结构

图15 铝合金型材淬火过程不同部位特征点应力变化曲线

Fig. 15 Stress curves of feature points during quenching

的复杂性会导致淬火过程型材各部位冷却不均匀程度加大,使得型材较薄部位和边缘部位应力偏大,易于发生变形;另一方面,在风淬条件下,型材整体的冷却速度较慢,使得型材各部位之间的温度差距不会太大,从而在局部产生的热应力也较小,限制了变形的发生。

图16 铝合金型材淬火完全冷却后的等效应变分布

Fig. 16 Equivalent strain distribution of aluminum profile after quenching cooling completely

4 结论

1) 针对某复杂截面铝型材挤压在线风淬实际生产过程,建立了有限元模型,采用反求的相同工艺条件下末端淬火实验界面换热系数输入模型,模拟计算了型材在线淬火过程。

2) 在合金淬火敏感温度区间内,模拟计算温度与实验测量温度平均相对误差约为8.5%,验证了模型的可靠性。

3) 复杂截面铝型材各部位厚度差别较大,整体冷却不均匀,容易产生较大的热应力。当热应力超过材料的高温屈服强度时,其将引发塑性变形,当塑形变形积累到一定程度时,型材将产生扭曲或破坏。

参考文献:

[1] 杨遇春. 铝和轨道交通运输[J]. 中国工程科学, 2008, 10(5): 79-85.

YANG Yuchun. Aluminium and rail vehicle transportation[J]. Chinese Engineering Science, 2008, 10(5): 79-85.

[2] 刘静安. 铝合金锻压生产现状及锻件应用前景分析[J]. 铝加工, 2005(2): 5-9.

LIU Jingan. Current situation of aluminum forging production and application prospect of forgings[J]. Aluminium Fabrication, 2005(2): 5-9

[3] 刘静安, 王嘉欣. 大型铝合金型材及其用途[J]. 有色金属加工, 2002, 31(3): 40-46.

LIU Jingan, WANG Jiaxin. Large aluminium alloy profiles and their applications[J]. Nonferrous Metals Processing, 2002, 31(3): 40-46.

[4] 刘鹏, 谢水生. 大型复杂铝合金型材挤压及其数值模拟技术发展概况[J]. 铝加工, 2011(6): 16-22.

LIU Peng, XIE Shuisheng. Development situation of large-scaled aluminum profiles and its numerical simulation technology[J]. Aluminium Fabrication, 2011(6): 16-22.

[5] 张钰. 铝合金在航天航空中的应用[J]. 铝加工, 2009(3): 50-53.

ZHANG Yu. Application of aluminum alloy to aerospace industry[J]. Aluminium Fabrication, 2009(3): 50-53.

[6] 吴礼本. 铝材在车辆制造业中的应用[J]. 国外铁道车辆, 1999(5): 29-33.

WU Liben. Application of Aluminum material in the manufacture industry of rolling stock[J]. Foreign Rolling Stock, 1999(5): 29-33.

[7] 何梅琼. 铝合金在造船业中的应用与发展[J]. 世界有色金属, 2005(11): 26-28.

HE Meiqiong. Application of Aluminum alloy in ship building[J]. World Nonferrous Metals, 2005(11): 26-28.

[8] 刘静安. 铝合金挤压及其新材料的研发概况与应用前景[J]. 铝加工, 2014(6): 12-18.

LIU Jingan. Research & development and application for aluminium alloy extrusion and its new material[J]. Aluminium Fabrication, 2014(6): 12-18.

[9] 林学丰. 铝合金在舰船中的应用[J]. 铝加工, 2003(1): 10-12.

LING Xuefeng. Application of aluminum alloy in vessel[J]. Aluminium Fabrication, 2003(1): 10-12.

[10] 周楠, 戚文军, 蔡畅. 国内铝型材在线淬火技术与装备的研究现状[J]. 材料研究与应用, 2011, 5(3): 186-189.

ZHOU Nan, QI Wenjun, CAI Chang. Research status of on-line quenching technology and equipment of aluminum alloy profiles in China[J]. Materials Research and Application, 2011, 5(3): 186-189.

[11] 李承波, 张新明, 刘胜胆, 等. 自然时效对Al-Zn-Mg-Cu合金淬火敏感性的影响[J]. 中南大学学报(自然科学版), 2015, 46(6): 2007-2014.

LI Chengbo, ZHANG Xinming, LIU Shengdan, et al. Influence of natural aging on quench sensitivity of Al-Zn-Mg-Cu alloy[J]. Journal of Central South University (Science and Technology), 2015, 46(6): 2007-2014.

[12] 张新明, 张端正, 刘胜胆, 等. 基于末端淬火试验研究3种7000系铝合金的淬透性[J]. 中南大学学报(自然科学版), 2015, 46(2): 421-426.

ZHANG Xinming, ZHANG Duanzheng, LIU Shengdan, et al. Hardenability of three 7000 series aluminum alloys based on Jominy end quench test[J]. Journal of Central South University (Science and Technology), 2015, 46(2): 421-426.

[13] 袁俭, 张伟民, 刘占仓, 等. 不同冷却方式下换热系数的测量与计算[J]. 材料热处理学报, 2005, 26(4): 115-119.

YUAN Jian, ZHANG Weimin, LIU Zhancang, et al. Measurement and calculation of heat transfer coefficient under different cooling modes[J]. Transactions of Materials and Heat Treatment, 2005, 26(4): 115-119.

[14] ZHANG L Q, LI L X. Determination of heat transfer coefficients at metal/chill interface in the casting solidification process[J]. Heat Mass Transfer, 2013, 49(4): 1071-1080.

[15] 刘露露. 6xxx系铝合金在线淬火TTP曲线的研究[D]. 长沙: 中南大学材料科学与工程学院, 2012: 41-44.

LIU Lulu. Investigation of the TTP curve of 6xxx aluminum alloys for on-line quenching[D]. Changsha: Central South University. School of Materials Science and Engineering, 2012: 41-44.

(编辑 陈灿华)

收稿日期:2016-12-22;修回日期:2017-03-04

基金项目(Foundation item):国家“十二五”科技支撑计划项目(2011BAG03B02);国家自然科学基金面上资助项目(51075132)(Project(2011BAG03B02) supported by the National Science and Technology Pillar Program during “Twelfth Five-Year” Plan Period of China; Project(51075132) supported by the National Natural Science Foundation of China)

通信作者:姚再起,博士,从事汽车轻量化技术研究;E-mail:yaozaiqi@163.com

摘要:建立某复杂截面铝型材挤压在线淬火实际生产过程的有限元模型,采用反求的界面换热系数作为界面换热参数,模拟计算型材挤压在线风淬过程。研究结果表明:在合金淬火敏感温度区间内,模拟温度与实测温度平均相对误差约为8.5%,证实了模型的可靠性;复杂截面铝型材各部位厚度差别较大,整体冷却不均匀,容易产生较大的热应力,增大型材产生变形等缺陷的风险。

[1] 杨遇春. 铝和轨道交通运输[J]. 中国工程科学, 2008, 10(5): 79-85.

[2] 刘静安. 铝合金锻压生产现状及锻件应用前景分析[J]. 铝加工, 2005(2): 5-9.

[3] 刘静安, 王嘉欣. 大型铝合金型材及其用途[J]. 有色金属加工, 2002, 31(3): 40-46.

[4] 刘鹏, 谢水生. 大型复杂铝合金型材挤压及其数值模拟技术发展概况[J]. 铝加工, 2011(6): 16-22.

[5] 张钰. 铝合金在航天航空中的应用[J]. 铝加工, 2009(3): 50-53.

[6] 吴礼本. 铝材在车辆制造业中的应用[J]. 国外铁道车辆, 1999(5): 29-33.

[7] 何梅琼. 铝合金在造船业中的应用与发展[J]. 世界有色金属, 2005(11): 26-28.

[8] 刘静安. 铝合金挤压及其新材料的研发概况与应用前景[J]. 铝加工, 2014(6): 12-18.

[9] 林学丰. 铝合金在舰船中的应用[J]. 铝加工, 2003(1): 10-12.

[10] 周楠, 戚文军, 蔡畅. 国内铝型材在线淬火技术与装备的研究现状[J]. 材料研究与应用, 2011, 5(3): 186-189.

[11] 李承波, 张新明, 刘胜胆, 等. 自然时效对Al-Zn-Mg-Cu合金淬火敏感性的影响[J]. 中南大学学报(自然科学版), 2015, 46(6): 2007-2014.

[12] 张新明, 张端正, 刘胜胆, 等. 基于末端淬火试验研究3种7000系铝合金的淬透性[J]. 中南大学学报(自然科学版), 2015, 46(2): 421-426.

[13] 袁俭, 张伟民, 刘占仓, 等. 不同冷却方式下换热系数的测量与计算[J]. 材料热处理学报, 2005, 26(4): 115-119.

[15] 刘露露. 6xxx系铝合金在线淬火TTP曲线的研究[D]. 长沙: 中南大学材料科学与工程学院, 2012: 41-44.