文章编号: 1004-0609(2006)10-1771-07

燃烧合成Mg2Ni的固相扩散-溶解-析出机理

陈秀娟1, 2, 刘学龙1, 2

(1. 兰州理工大学 甘肃省有色金属新材料省部共建国家重点实验室, 兰州 730050;

2. 兰州理工大学 有色金属合金省部共建教育部重点实验室, 兰州 730050)

摘 要:

采用自蔓延燃烧模式及热爆燃烧模式合成较纯的Mg2Ni金属间化合物。通过对不同预热温度下热爆反应过程的研究, 证实在较低温度下, Mg-Ni体系存在固-固反应, 且反应的程度随预热速度的降低而增大。由于Mg-Ni体系为弱放热体系, 因此燃烧过程为不完全燃烧。采用试样顶部添加引燃剂(Al-Ti-C)的方法,成功淬熄了Mg-Ni反应。对不同区域进行的SEM、EDS和XRD分析表明反应直接生成了Mg2Ni而没有中间相。

关键词: 燃烧合成;Mg基;淬熄;反应模式

中图分类号: TG139.7 文献标识码: A

Solid-state diffusion-dissolution-precipitation

mechanism of combustion synthesis of Mg2Ni

CHEN Xiu-juan1, 2, LIU Xue-long1, 2

(1. State Key Laboratory of Gansu Advanced Non-ferrous Metal Materials,

Lanzhou University of Technology, Lanzhou 730050, China;

2. Key Laboratory of Non-ferrous Metal Alloys,

Ministry of Education, Lanzhou University of Technology, Lanzhou 730050, China)

Abstract: The pure Mg2Ni intermetallic was synthesized by self-propagating combustion mode, and thermal explosion mode, respectively. And the reaction process of thermal explosion was researched under different preheat temperatures. The results show that solid combustion exists at lower temperatures, and the reaction extent increases with decreasing preheat rate. Further more, the synthesis is incomplete for the weak exothermal system. A further experiment of combustion front quenching (CFQ) was brought to success in cylindrical steel die by adding some Al-Ti-C powder that was accepted high exothermic system on the top of Mg-Ni specimen. The phase structure changes of all region in the quenched sample during the combustion synthesis were observed by scanning electron microscopy, energy-dispersive spectroscopy and X-ray diffractometry. The results show that the synthesis of Mg2Ni is direct rather than through other intermediates.

Key words: combustion synthesis; Mg-based; combustion front quenching method; reaction mode

镁基储氢合金是最具开发前途的储氢材料之一, 同稀土系、 钛系、 锆系储氢材料相比, 它具有储氢量高、 质量轻、 资源丰富、 成本低廉、 环境污染小等优点, 是燃氢汽车储氢箱及燃料电池储氢箱的首选材料, Mg2Ni是其典型代表[1]。 但由于Mg、 Ni的熔点相差很大(Mg 922K, Ni 1726K)且Mg的蒸汽压很高, 采用常规方法制备Mg2Ni较为困难[2], 而Akiyama等[3]、 裴新军等[4]均用燃烧合成方法制备了Mg2Ni, 该方法节能省时、 产物纯度高、 产量大, 且合成的Mg2Ni组织疏松, 这为其进一步的改性研究[5]奠定了基础。

燃烧合成过程中的相转变及反应物内部显微组织转变过程是深刻认识燃烧合成机理的关键。 对于Mg-Ni弱放热反应体系, LI等[6, 7]利用DSC和XRD详细分析了Mg2NiH4的合成反应机理, 阐述了氢化燃烧合成Mg2NiH4中相结构的转变过程。 燃烧波淬熄法是分析自蔓延燃烧合成过程中显微组织转变、 揭示其反应机理的有效手段, Anselmi-Tamburini[8]采用该方法分析了Ni-Al淬熄试样中的显微组织转变过程。 Xia等[9, 10]、 FAN等[11, 12]、 肖国庆等[13]亦采用淬熄法分别对不同的材料体系进行了研究, 很好地揭示了各自体系的合成机理。 本文作者针对Mg-Ni弱放热反应体系, 采用添加引燃剂的淬熄试验对Mg2Ni燃烧合成过程中显微组织结构的转变进行研究。

1 实验

1.1 原料制备

将镁粉(粒度74~154μm)和镍粉(粒度≤74μm) 以摩尔比2∶1放入Fritsch P5行星式球磨机, 在氩气保护下以150r/min的转速球磨1.5h。 用相同的方法将铝粉、 钛粉、 碳粉以一定比例混合球磨, 作为自蔓延燃烧合成Mg2Ni的引燃剂。

1.2 Mg2Ni的燃烧合成及淬熄实验

取上述混匀的Mg、 Ni粉末压成直径20mm、 高25mm的圆柱试样, 在试样的底部安装热电偶, 分别采用自蔓延及热爆2种燃烧模式合成Mg2Ni并对产物进行对比。

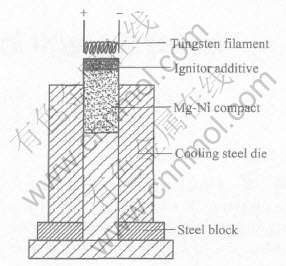

为研究燃烧过程中Mg-Ni反应的结构转变过程, 将顶部带有引燃剂的柱体试样置于淬熄模中并放入反应腔, 如图1所示, 在氩气气氛下用钨丝点燃试样, 反应瞬间完成。 剥离试样上部的引燃剂层, 将试样沿轴线剖开, 其中的一半从原料区开始逐区取样进行XRD(Rigakku, D/max-2400, Japan)分析, 另一半经抛光腐蚀进行各区的SEM (Hitachi S-520, Hitachi Ltd., Japan)形貌分析和EDS(EDAX 9100, Philips Ltd., Netherlands)成分半定量分析。

2 结果

2.1 燃烧合成实验结果

图1 淬熄装置示意图

Fig.1 Schematic diagram of quenching equipment

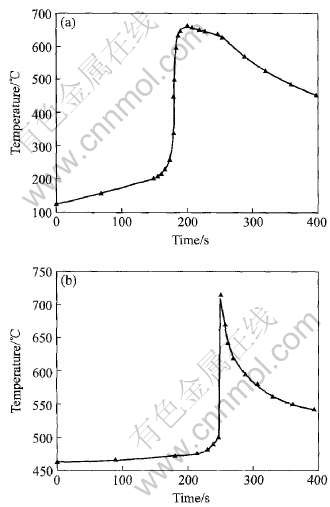

1) 自蔓延及热爆2种燃烧模式温度曲线

对于预热温度为200℃钨丝点火自蔓延合成Mg2Ni(图2(a)), 在反应开始前试样的温度上升较快, 且反应持续时间较长, 图2(a)中的平台表明由于温度上升较快, 反应并不充分, 局部反应一直在进行。 而图2(b)中的试样均匀加热并几乎同时达到反应温度, 反应瞬间完成, 反应时间更短。

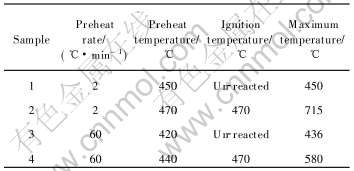

2) 热爆模式中的固-固反应

由表1可以看到, 热爆合成Mg2Ni的反应温度为470℃左右。 值得注意的是, 加热速度越高热冲击程度越大, 反应能够自我维持的温度和最高温度也相应降低。 对于试样1由于在加热过程中温度曲线自始至终都比较平缓, 并没有出现温度骤升现象, 最高温度也没有达到Mg的熔点, 因此可以断定, 反应并未充分进行, Mg也没有熔化, 即没有液相反应发生。

表1 不同加热速度对燃烧开始温度及最高温度的影响

Table 1 Effect of different preheat temperatures on ignition temperature and maximum temperature

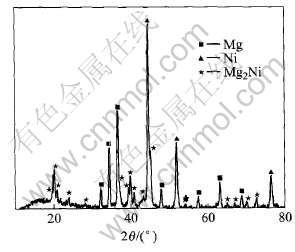

取1号试样研成粉末进行XRD物相分析, 如图3所示, 尽管主相仍为Mg与Ni, 但是已经有部分Mg2Ni生成。 这表明在发生剧烈反应之前已经有部分Mg与Ni发生了固相反应。

图2 2种燃烧模式制备Mg2Ni的反应温度曲线

Fig.2 Temperature profile of combustion synthesis of Mg2Ni by self-propagating combustion mode(a) and thermal explosion mode (b)

图3 试样以2K/min加热到450℃所得产物的X射线衍射谱

Fig.3 XRD patterns of sample heated to 450℃ at preheat rate of 2K/min

2.2 淬熄试样各区相组成

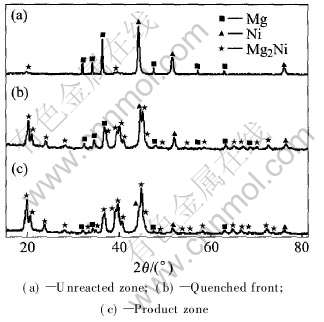

图4所示为淬熄试样中原料区、 淬熄的反应区及产物区的XRD谱, 可见淬熄区和产物区只有Mg、 Ni、 Mg2Ni相而无其它中间相生成。 而且从原料到产物区, Mg、 Ni峰逐渐减弱, Mg2Ni峰逐渐增强。 但由图4(c)所示的曲线可以看出, 产物并不纯, 表明反应并不充分。

图4 淬熄试样各层的X射线衍射谱

Fig.4 XRD patterns of all layers in quenched sample

2.3 淬熄试样微观结构转变过程

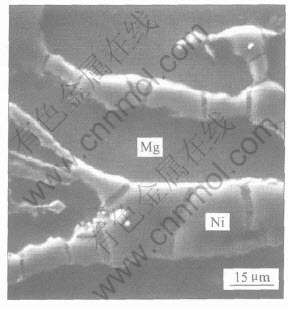

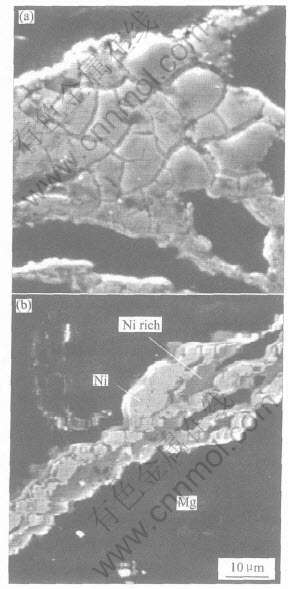

1) Mg和Ni的固相扩散反应

图5所示为淬熄试样原料区SEM形貌, EDS分析表明白色区域为Ni, 黑色区域为Mg。 然而在燃烧波将近熄灭的初始反应区(图6)已清晰地呈现出Ni向Mg颗粒的固相扩散反应。 由图6(a)可见Ni粒仍能保持其原有形貌, 但其外围的颗粒尺寸明显变小, 由其边界的EDS分析结果可知Ni含量为95.64%(摩尔分数), 表明Mg与Ni间已经发生了固相扩散, 图6(b)中可以看到在细小的Ni颗粒间已经形成了灰色的富Ni扩散层(89.88%Ni, 摩尔分数)。

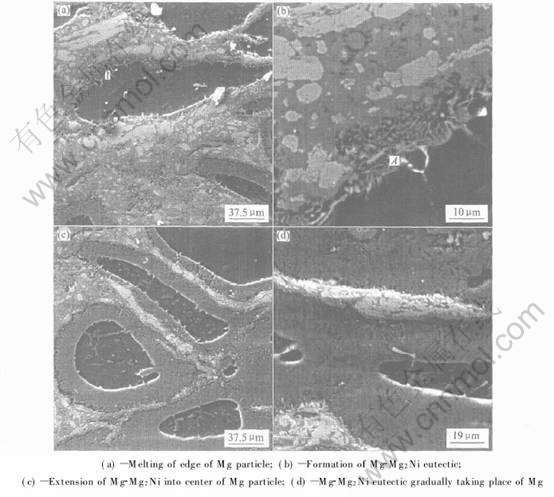

2) Mg的熔化与Ni的溶解

随着固态扩散反应的进行, 反应区中首先发生的是Mg粒边界的熔化与Ni粒的溶解, 如图7(a)所示。 图7(b)所示为7(a)中1区的放大图, ED分析及组织形貌表明, A区是冷却后形成的Mg-Mg2Ni共晶体, 显然Mg-Mg2Ni共晶体的出现意味着Mg粉粒已经熔化, 富Ni扩散层中的Ni已开始向熔融Mg中溶解, 并且越靠近Mg的边界Ni含量越低; 另外Ni颗粒也由于扩散作用而由规则的多边形变为圆滑的颗粒。 上述扩散反应的不断进行, 为在冷却过程中形成均匀的Mg-Mg2Ni共晶组织奠定了基础, 如图7(c)、 (d)展示了Mg区逐渐缩小并最终消失。

图5 原料区的SEM形貌

Fig.5 SEM photograph of initial reactant

图6 固态扩散层的形成

Fig.6 SEM photograph showing formation of solid-state diffusion layer

3) Mg2Ni的形成

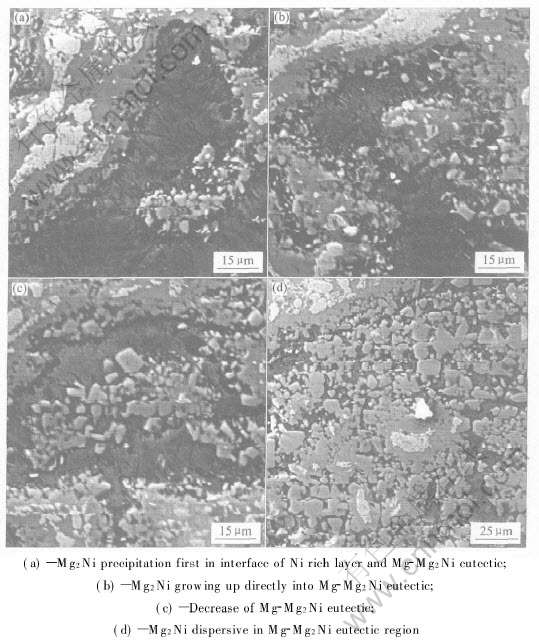

随着Ni的溶解、 扩散反应的不断进行, 在靠近产物区的淬熄试样上部, Mg、 Mg2Ni混合组织在靠近富Ni层的边界部位Ni含量逐渐增加, 边界处熔融的Mg 在冷却时亦有Mg2Ni晶粒析出, 它们在随后的冷却过程中共同保留下来。 如图8(a)所示, 在Mg-Mg2Ni共晶体向Mg粒不断扩展的同时, 富Ni扩散层与Mg-Mg2Ni共晶体的边界处逐渐形成粒度为1μm左右的颗粒, EDS分析为Mg2Ni。 随着反应的进行, Mg2Ni小颗粒逐渐扩展, 如图8(b)所示。 富Ni扩散层及共晶组织逐渐减少, 取而代之的是Mg2Ni, 如图8(c)所示, 直至Mg2Ni相互连接为一体, 如图8(d)所示。

4) 合成产物

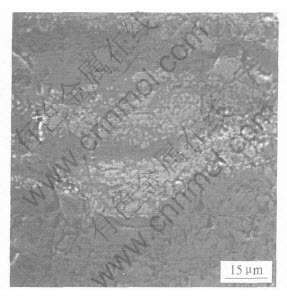

产物区由相互连接的、 大小不一的多边形Mg2Ni颗粒组成, 但是产物并不纯净, 图9中仍有残留的细小、 分散的Ni核存在。

3 讨论

3.1 有关固-固扩散反应

Akiyama等[14]曾采用DSC分析方法证实在较低温度下, Mg-Ni间首先发生固-固反应, 且反应程度随着预热速度的降低而增加。 这种由固相扩散引发的反应机理在Mg2Ni热爆及自蔓延中均得到了证实。 由图2可以看到, Mg与Ni的剧烈反应从470℃开始, 而在此之前, 在不改变加热条件的情况下, 升温速率明显加快。 但是由Mg-Ni二元相图[15]可知, Mg-Mg2Ni的共晶温度为506℃, 而Mg的熔点为650℃, 因此可以推断, 在发生共晶反应之前Mg与Ni已经发生了固-固反应并放出热量, 从而使体系的升温速率加快。 图4(a)亦表明, 尽管此区为原料区, 且该区的温度很低, 但已有少量的Mg2Ni相产生。

3.2 燃烧合成机理

从以上对燃烧合成Mg2Ni结构转变过程的分析可以看到, 这种先由Mg与Ni固体颗粒间的扩散反应而引发的随后的Mg熔化所进行的液相燃烧反应可以用固相扩散-溶解-析出机制来进行描述。 即在较低的温度下(共晶温度以下), Mg与Ni首先发生固相扩散反应, 在Mg与Ni的交界处和Ni颗粒间的边界处首先形成富Ni扩散层。 随着扩散反应的进行, 界面温度逐渐升高而使Mg局部熔化, 促使Ni经扩散层向局部熔融的Mg中溶解, 在达到Mg2Ni成分后, 由于淬熄模的冷却作用即形成了Mg-Mg2Ni共晶组织。 随着Ni的溶解, 不仅Mg-Mg2Ni在向Mg粒中心扩展, 同时Mg-Mg2Ni中靠近富Ni层的Mg随着温度的升高及Ni的溶解, 在冷却时亦会析出Mg2Ni。 反应的持续进行致使Mg单相区逐渐消失, Mg2Ni逐渐连成一体。

图7 Mg的熔化及Ni的溶解形貌

Fig.7 SEM micrographs showing melting of Mg particle and dissolving of Ni particle

3.3 燃烧合成的不完全性

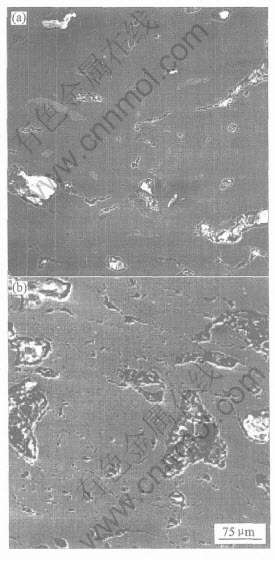

燃烧合成产物的组织形貌和XRD谱均表明, Mg2Ni燃烧反应是不完全的, 因为其中残留有Ni, 如图10(a)所示。 在燃烧反应初期, 尤其在加热速率较慢及粉末粒度较大的情况下, 反应主要依靠Mg-Ni间的固态扩散来进行, 这不利于Ni的完全反应; 即使在以液相燃烧反应为主的中间阶段, 若没有Ni向富Ni扩散层的扩散, 熔融Mg边界冷却时的共晶组织也将难以形成, 因此这个阶段是二者相互促进的过程; 特别是在反应后期, Mg2Ni颗粒逐渐析出, 反应温度逐渐降低, 液相逐渐减少, 此时未反应的Ni在过共晶相及高熔点的Mg2Ni中扩散更加困难, 即有未反应的Ni残留下来。 因此减 小反应物粒度有助于增加反应的速度及反应的程度。 此外, 在高于共晶点以上某一温度保温一段时间促使未反应的Ni充分扩散是获得均匀产物的有效方法, 图10(b)所示为热爆合成Mg2Ni在保温后产物的SEM形貌, 可见产物中已没有Ni。

图8 Mg2Ni 晶粒析出与长大的形貌

Fig.8 SEM micrographs showing precipitating process of Mg2Ni

图9 产物区的SEM形貌

Fig.9 SEM micrograph of product region

图10 热爆合成Mg2Ni的产物形貌

Fig.10 SEM micrographs of Mg2Ni product prepared by thermal explosion mode

4 结论

1) 采用自蔓延及热爆2种燃烧模式均成功合成了Mg2Ni。 但由于Mg-Ni反应为弱放热反应, 在自蔓延过程中仍需对试样进行预热, 因此二者在燃烧反应过程中的燃烧速率差别不大, 可以结合起来研究燃烧合成Mg2Ni的机理。

2) 在2种燃烧模式中, 固相扩散反应贯穿反应的始终。 只是在热爆反应中由于升温速率较慢, 这种固态扩散过程较自蔓延模式进行得更充分。

3) 燃烧合成Mg2Ni反应为不完全燃烧反应, 残留 Ni可通过一定温度下的适当保温促使其充分扩散以获得均匀的Mg2Ni。

REFERENCES

[1]Zhang S G, Hare Y, Suda S, et al. Physicochemical and electrochemical hydriding-dehydriding characteristics of amorphous MgNix(x=1.0, 1.5, 2.0) alloys prepared by mechanical alloying[J]. J Solid State Electrochem, 2001, 5: 23-28.

[2]Orimoi S, Fujii H. Materials science of Mg-Ni-based new hydrides[J]. Appl Phys A, 2001, 72: 167-186.

[3]Akiyama T, Isogai H, Yagi J, Combustion synthesis of magnesium nickel[J]. Self-Propagation High-Temperatures Synthesis, 1995, 4: 69-77.

[4]裴新军, 夏天东, 刘天佐, 等. 储氢合金Mg2Ni 的燃烧合成[J]. 有色金属(冶炼部分), 2002, 5: 40-42.

PEI Xin-jun, XIA Tian-dong, LIU Tian-zuo et al. Hydrogen storage alloy Mg2Ni synthesized by combustion synthesis[J]. Nonferrous Metals (Extractive Metallurgy), 2002, 5: 40-42.

[5]Han S S, Goo N H, Lee K S. Effects of sintering on composite metal hydride alloy of Mg2Ni and TiNi synthesized by mechanical alloying[J]. Journal of Alloys and Compounds, 2003, 360: 243-249.

[6]LI Li-quan. Reaction mechanism of hydriding combustion synthesis of Mg2NiH4[J]. Intermetallics, 1999, 7: 671-677.

[7]LI Li-quan. Intermediate products during the hydriding combustion synthesis of Mg2NiH4[J]. Journal of Alloys and Compounds, 2004, 384: 157-164.

[8]Anselmi-Tamburini U. The propagation of a solid-state combustion wave in Ni-Al foils[J]. Appl Phys, 1989, 66(10): 5039-5045.

[9]Xia T D, Munir Z A. Structure formation in the combustion synthesis of Al2O3-TiC composites[J]. J Am Ceram Soc, 2000, 83(3): 507-512.

[10]Xia T D, Wang T M. Photo and cathodoluminescence of combustion synthesized Al2O3-TiC composites[J]. Phys Stat Sol(a), 1999, 174: 291-299.

[11]FAN Qun-cheng. Mechanism of combustion synthesis of TiC-Fe cermet[J]. J Mater Sci, 1999, 34: 115-112.

[12]FAN Qun-cheng. Dissolution-precipitation mechanism of self-propagating high-temperature synthesis of mononickel aluminide[J]. Intermetallics, 2001, 9: 609-619.

[13]肖国庆, 范群成, 顾美转, 等. TiC-Al金属陶瓷自蔓延高温合成中的显微组织转变[J]. 中国有色金属学报, 2004, 14 (12): 2096-2101.

XIAO Guo-qing, FAN Qun-cheng, GU Mei-zhuan, et al. Microstructural evolution during self-propagation high-temperature synthesis of TiC-Al cermet[J]. The Chinese Journal of Nonferrous Metals, 2004, 14 (12): 2096-2101.

[14]Akiyama T, Isogai H, Yagi J I. Reaction rate of combustion synthesis of an intermetallic compound[J]. Powder Technology, 1998, 95: 175-181.

[15]Feufel H, Sommer F. Thermodynamic investigations of binary liquid and solid Cu-Mg and Mg-Ni alloys and ternary liquid Cu-Mg-Ni alloys[J]. Journal of Alloys and Compounds, 1995, 224: 42-54.

(编辑李向群)

基金项目: 甘肃省自然科学基金资助项目(3ZS042-B25-004)

收稿日期: 2005-03-22; 修订日期: 2006-06-13

通讯作者: 陈秀娟, 副教授; 电话: 0931-2806145; E-mail: chenxj@lut.cn