W-Cu触头材料的微波烧结

郭颖利,易健宏,罗述东,彭元东,李丽娅

(中南大学 粉末冶金国家重点实验室,湖南 长沙,410083)

摘 要:

摘 要:采用微波烧结技术制备W-25Cu触头材料,并与常规烧结进行对比。结果表明:微波烧结升温速度 快,周期短,能促进W-Cu材料的致密化;在适当条件下,微波烧结能获得相对密度达99.8%的W-Cu样品;微波烧结能改善W-Cu样品中两相分布的均匀性和W晶粒尺寸的一致性,但引起W晶粒的快速长大;Fe烧结助剂导致W-Cu材料显微组织均匀性变差,并引起晶粒进一步粗化;微波烧结技术能够应用于W-Cu材料的制备,在缩短生产周期、降低生产成本方面具有潜在优势。

关键词:

中图分类号:TF124.5; TG146.4 文献标识码:A 文章编号:1672-7207(2009)03-0670-06

Microwave sintering of W-Cu contact materials

GUO Ying-li, YI Jian-hong, LUO Shu-dong, PENG Yuan-dong, LI Li-ya

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract: Microwave sintering of W-25Cu composites was presented, along with conventional sintering for a comparison. The experimental results show that microwave sintering promotes the densification of green compacts with higher heating rate and reduced sintering cycle. The sintered relative density of 99.8% can be achieved during microwave processing under appropriate conditions. In addition, microwave sintering improves the uniformity and homogenization of W grain size, and yet leads to growth of W grain. Fe sintering aid degrades the microstructure uniformity and further coarsens W grains. The present investigation demonstrates the feasibility of applying microwave sintering technique to consolidate W-Cu composites and its promising outlook in reducing production cycle and cost.

Key words: microwave sintering; W-Cu contact materials; densification; microstructure

微波烧结是利用微波所具有的特殊波段与材料的基本细微结构耦合而产生热量,材料在电磁场中的介质损耗使其材料整体加热至烧结温度而实现致密化的方法,是实现材料烧结致密的新技术。内部生热、体积加热以及温度分布内高外低是微波烧结的基本特征,这就赋予了该技术具有升温速度快、烧结时间短、能源利用率高等特点。微波烧结具有省时节能的特点,对降低生产成本和能源消耗意义重大,将其引入到金属粉末冶金材料的生产制造业中前景广阔,潜力巨 大,已引起国内外科研工作者和工业界的广泛兴趣[1]。自1999 年采用微波技术成功烧结出铁基材料以来[2],目前已经对高密度合金、铜基合金等进行了实验研究,取得了很好的效果[3]。与常规烧结工艺相比,微波烧结在提高材料密度、改善显微组织、提高材料性能等方面具有较强优势。W-Cu电触头材料是由高熔点、低膨胀系数的钨和高导电、导热能力的铜组合而成的两相复合材料,它具有良好的耐电弧侵蚀性、抗熔焊性等优点[4]。由于W-Cu材料是一种典型的假合金,W和Cu互不相溶,且两者熔点相差大,因此,采用常规烧结方法很难获得高的密度(相对密度<97%),这对材料的导热导电性、气密性和力学性能等产生不利影响[5]。人们尝试多种新技术烧结W-Cu材料,如电阻烧结、热压烧结、激光烧结、放电等离子体烧结 等[6-8],对制备高密度W-Cu材料进行了探索。微波烧结技术在提高材料密度方面具有潜在优势,将其用于W-Cu材料烧结具有可行性,目前尚未见该方面研究报道。作者开展了W-Cu材料微波烧结的实验研究,获得了接近全致密的材料。

1 实验过程

实验所用粉末分别为还原钨粉(纯度>99.5%,粒度为1~2 μm)、电解铜粉(纯度>99.7%,粒度为40 μm)以及羟基铁粉(纯度>99.5%,粒度为2~3 μm),按质量分数75%W,25% Cu和75%W,24% Cu和1% Fe配置2种成分。采用南京科析变频行星式球磨机在无水乙醇介质中混合15 h,转速为120 r/min。混合粉末在375 MPa的压力下压制成直径为10 mm的圆柱样,压坯高度为6~7 mm,相对密度为60%~70%。

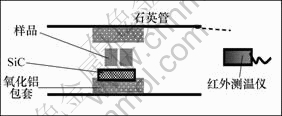

微波烧结在频率为2.45 GHz、最大输出功率为 1 kW的管式微波炉中完成。实验中使用SiC作辅助加热材料,利用其优异的吸波能力促使压坯在低温阶段升温,同时也有保温作用。SiC材料与保温材料Al2O3包套、压坯的空间位置见图1。红外测温仪(德国Optris)测量区间为600~1 600 ℃。通过调节输入功率来控制烧结过程,烧结气氛为H2。同时,在钼丝炉中采用常规工艺对压坯进行烧结。

图1 微波烧结时样品放置示意图

Fig.1 Schematic representation of sample placement in microwave furnace

测量压坯烧结前后的尺寸,计算样品体积收缩率。同时,采用排水法来测定样品的密度。采用X射线粉末衍射技术(XRD,Rigaku D/max 2550)分析样品相构成。在电子扫描显微镜(SEM, JSM 6360LV, Japan)上分析样品显微组织和成分构成。

2 结果与讨论

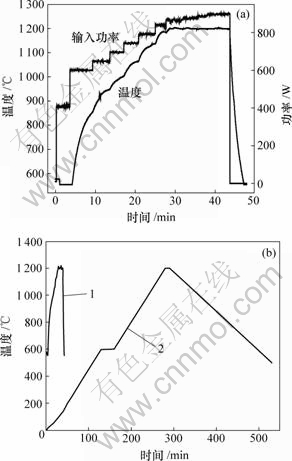

为了研究微波烧结技术应用于W-Cu材料中的可行性,对微波加热过程进行分析,并与相同条件下的常规烧结进行对比。图2(a)所示为微波烧结典型的加热曲线。微波输入功率为400 W时,经过约5 min加热,压坯温度达到温度计测温下限,随后,增加微波输入功率,以迅速提高压坯温度。30 min后压坯温度升至1 200 ℃,平均升温速度达到近40 ℃/min。加热曲线显示,一旦提高输入功率,压坯温度就迅速上升,表明微波烧结工艺中样品温度对微波功率有极快的响应速度,从而也表明W-Cu粉末压坯有着较好的吸波性能,但随着致密化过程的进行,烧结后材料的吸波能力显著降低[9];此外,压坯在保温阶段,微波输入功率略有增加。保温结束后直接关闭微波源,样品随炉快速冷却。常规烧结时,为避免样品温度梯度过大,产生烧结缺陷,采用较小的升温速度,本实验采用 5 ℃/min。图2(b)所示为微波烧结和常规烧结的温度曲线对比,可以看出,微波烧结所需时间远远少于常规烧结所需时间,就开始升温至保温结束这段时间而言,前者所用时间仅为后者的13%。

(a) 典型的微波烧结温度曲线;

(b) 微波烧结和常规烧结的温度曲线对比

1—微波烧结;2—常规烧结

图2 微波烧结温度曲线与常规烧结温度曲线对比

Fig.2 Comparison of microwave sintering temperature curve to conventional sintering temperature curve

2.1 微波烧结温度和保温时间对材料致密化的影响

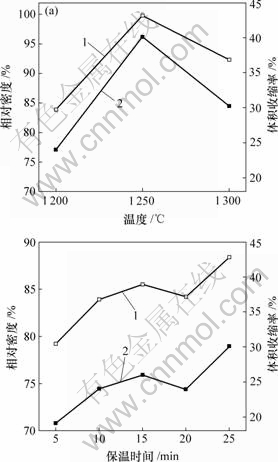

在粉末冶金材料的烧结过程中,烧结温度、保温时间是影响烧结坯密度的关键因素。图3(a)所示为在保温时间为10 min时烧结温度对W-Cu烧结坯致密化行为的影响。可以看出,从1 200 ℃到1 250 ℃,随着烧结温度的升高,样品的致密度随之迅速提高,在1 250 ℃时相对密度达到99.8%。这是因为温度升高能降低润湿角,改善铜液对固相钨的润湿性,降低颗粒重排过程的阻力,使颗粒重排充分进行,提高致密化速度。同时,温度升高可以降低铜液的黏度,提高铜液在毛细管力作用下的流动性,有利于促进致密 化[10]。但是,当烧结温度从1 250 ℃升高到1 300 ℃时,烧结坯相对密度反而有所降低,这可能是因为随着温度升高,黏度系数降低,在重力作用下,由于Cu液沉积于烧结坯底部,而在其顶部引入气体形成新的气孔,降低样品的致密度[11]。

(a) 烧结温度;(b) 保温时间

1—相对密度;2—体积收缩率

图3 微波烧结参数对样品致密化的影响

Fig.3 Effects of microwave-sintering temperature and duration time on densification of W-Cu materials

研究了1 200 ℃烧结温度下不同保温时间对样品致密行为的影响,结果见图3(b)。结果显示,保温时间从5 min延长至25 min时,样品体积收缩率整体变化趋势是随之增加,从19.1%升高到30.1%;烧结坯的相对密度也呈现相同变化规律,由79.2%提高到88.4%,这说明延长保温时间可有效促进样品的致密。由于设备原因,保温时间不能进一步延长。有文献报道,烧结W-Cu材料时存在最佳的保温时间,超过此时间时,晶粒会过度长大,从而烧结体密度降低[8]。

2.2 微波烧结与常规烧结对样品致密化的影响

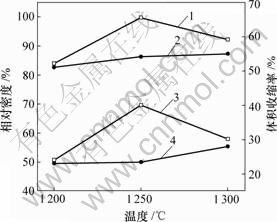

采用与微波烧结相同的烧结温度和保温时间,在钼丝炉中进行了W-Cu压坯的常规烧结实验,图4所示为2种烧结方式所得到的烧结坯致密度测量结果。可以看出,当烧结温度从1 200 ℃上升到1 300 ℃时,常规烧结样品的体积收缩率和相对密度分别从23.1%和82.7%提高到28.1%和87.3%,但均低于微波烧结样品结果。其中,在1 250 ℃时差异最为显著,后者相对密度高于前者近13%。实验结果似乎表明,在相同的烧结条件下,微波烧结的致密化速度比常规烧结的快,在1 250 ℃(临界温度)时接近全致密,继续升高温度反而导致密度降低;常规烧结时,致密化进程慢,具有更高的临界温度[12]。

1—微波烧结,相对密度;2—常规烧结,相对密度;3—微波烧结,体积收缩率;4—常规烧结,体积收缩率

图4 烧结方式对样品致密化的影响

Fig.4 Effects of sintering mode on densification of W-Cu greens

2.3 烧结助剂Fe对材料致密化的影响

W-Cu材料用常规烧结方法很难获得高的相对密度。Moon等[13]认为,加入少量Co和Ni等对W有溶解度的烧结助剂,材料的致密化能力提高显著。在液相烧结过程中,W固溶于烧结助剂或与之反应生成中间相,该产物在W颗粒表面形成连续包裹层,能降低W颗粒与Cu液间的表面张力,改善两相间的润湿性,有利于压坯的烧结致密[14]。实验结果也证明了这一点。

图5(a)所示为添加1% Fe粉后烧结温度对样品致密化的影响。结果显示,经10 min烧结,添加有Fe元素样品的体积收缩和相对密度均比不含Fe元素样品的高(除1 250 ℃略低以外),如在1 200 ℃烧结后,掺Fe样品的体积收缩和相对密度与不掺Fe样品相比分别高8.6%和8.1%。同样,在1 200 ℃经不同保温时间制备样品的分析结果也可以看出(图5(b)),掺Fe样品比不掺Fe样品有更好的收缩致密行为,而且优势十分明显,如在1 200 ℃保温15~25 min,材料密度高于95%,尤其在20 min后,密度更高达97.8%,远远高于同条件下纯W-Cu样品密度(相同条件下纯W-Cu样品相对密度最高只有88%)。上述分析结果表明,添加Fe元素后,W-Cu材料的致密化行为得到显著改善。

(a) 烧结温度;(b) 烧结时间

1—W-Cu,相对密度;2—W-Cu-Fe,相对密度;3—W-Cu,体积收缩率;4—W-Cu-Fe,体积收缩率

图5 添加Fe元素后对样品致密化的影响

Fig.5 Influences of sintering temperature and duration time on densification of W-Cu doped with Fe

2.4 显微组织分析

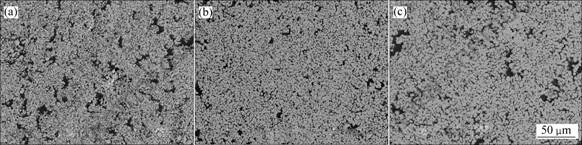

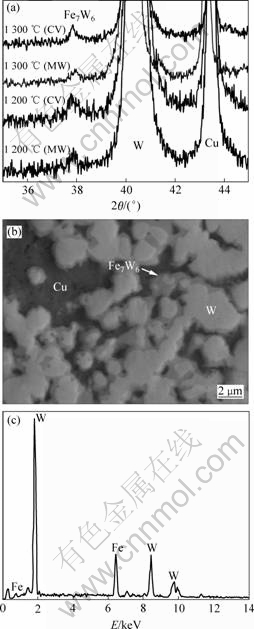

在升温过程中,当Cu形成液相之后,受毛细管力作用,在W颗粒孔隙间流动,并引起W颗粒重排,显著地促进压坯收缩致密。Cu液的过分流动会导致它们聚集,形成液池,甚至聚集于压坯底部,严重降低样品组织的均匀性。图6所示为于1 250 ℃烧结时采用不同烧结方式制备的样品显微组织。可以看出,常规烧结的W-Cu样品(a)中出现较多的Cu液池(深色区域),W和Cu两相分布的均匀性明显不及微波烧结W-Cu样品(b);也可看出,添加Fe之后,微波烧结样品(c)组织均匀性有所下降,但仍好于常规烧结样 品。烧结方式引起的显微组织差异,初步推测是源于升温速度的差异[15]。图2显示,微波烧结的平均升温速度达到近40 ℃/min,是常规烧结的8倍,而且前者降温速度也更高,因此,在整个烧结过程中存在液相Cu的时间,微波烧结仅为15 min,远远短于常规烧结的80 min。Cu液存在时间影响其在压坯内的流动程度,进而影响其分布状态。利用XRD和SEM分析可以证实Fe烧结助剂在W颗粒表面形成Fe7W6化合物薄层,见图7。Fe7W6化合物的产生及其存在方式虽然改善液相对固相的润湿性,提高液相的流动能力,但不利于组织的均匀分布。

(a) 常规烧结W-Cu;(b) 微波烧结W-Cu;(c) 微波烧结W-Cu-Fe

图6 于1 250 ℃保温10 min烧结条件下不同烧结方式制备样品的显微组织

Fig.6 Microstructures of samples sintered at 1 250 ℃ for 10 min by different sintering modes

(a) XRD谱;(b) 微波烧结W-Cu-Fe的SEM像;(c) SEM像中浅灰色物质成分分析

图7 W-Cu-Fe样品中Fe7W6中间相分析结果

Fig.7 Analysis results of Fe7W6 compound in W-Cu-Fe alloy

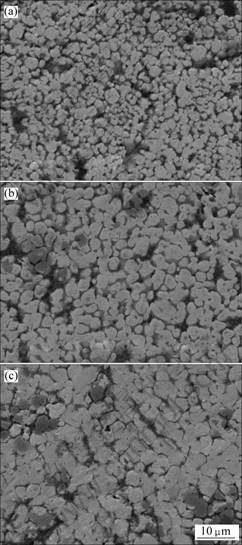

各烧结样品中W晶粒SEM像如图8所示。可 见,在相同烧结条件下,常规烧结W-Cu、微波烧结W-Cu和微波烧结W-Cu-Fe样品的W晶粒尺寸依次增大,而且趋势明显。经观察发现,常规烧结W-Cu样品中有大量尺寸在1 μm以下的细小W晶粒,而微波烧结样品中却很少出现,在添加Fe之后则几乎消失;此外,就W晶粒尺寸分布范围而言,微波烧结样品则明显更窄,即尺寸更为统一。该现象不符合“微波烧结通常获得更细小的显微组织”这一常见结论[3],但作者也注意到其他部分微波烧结实验采用了更低的烧结温度或更短的保温时间[16]。当烧结条件相同时,微波烧结则可能获得更粗大的显微组织[17]。在W-Cu体系中,W晶粒的生长通过W原子的固态扩散实现的,扩散速率是影响晶粒最终尺寸的重要因素。Jain等[18] 报道微波烧结纯W时能在短时间内得到高致密度材料,表明微波对W颗粒重排以及W原子扩散产生显著影响。微波烧结能显著提高原子扩散速度[19],晶粒生长速度加快[17]。对于W-Cu-Fe合金,由于W在Fe中有一定溶解度,因此,W原子不仅可通过固态扩散,而且也可在液相中进行,这加快了物质迁移,其晶粒生长速度大于W-Cu的晶粒生长速度[14]。

(a) 常规烧结W-Cu;(b) 微波烧结W-Cu;(c) 微波烧结W-Cu-Fe

图8 在1 250 ℃烧结后(保温时间为10 min)样品中W晶粒的SEM像

Fig.8 SEM images of W grain of samples sintered at 1 250 ℃ for 10 min

3 结 论

a. 微波烧结技术能够用于制备W-Cu材料,其升温速度和烧结周期均比常规烧结有显著优势。

b. 在1 250 ℃,保温时间为10 min的条件下,微波烧结W-Cu样品相对密度可达到99.8%,体积收缩率达到40.1%;W-Cu中添加烧结助剂Fe元素,致密化行为明显改善。

c. 与常规烧结工艺相比,微波烧结所得样品的显微组织更均匀,但W晶粒更粗大。

致谢:

特别感谢赵慕岳教授对本论文的指导。

参考文献:

[1] 易健宏, 唐新文, 罗述东, 等. 微波烧结技术的进展及展望[J]. 粉末冶金工业, 2004, 14(1): 351-354.

YI Jian-hong, TANG Xin-wen, LUO Shu-dong, et al. Development and trend of microwave sintering technology[J]. Powder Metallurgy Technology, 2004, 14(1): 351-354.

[2] Roy R, Agrawal D, Cheng J, et al. Full sintering of powder metal bodies in a microwave field[J]. Nature, 1999, 399(17): 668-670.

[3] 罗述东, 易健宏, 彭元东, 等. 微波技术在金属材料制备中的应用研究[C]//2007年全国粉末冶金学术及应用技术会议. 北京, 2007: 493-499.

LUO Shu-dong, YI Jian-hong, PENG Yuan-dong, et al. Research on the application of microwave technology in preparation of metallic materials[C]//2007 National Conference on P/M and its Application Technology. Beijing, 2007: 493-499.

[4] 周武平, 吕大铭. 钨铜材料应用和生产的发展现状[J]. 粉末冶金材料科学与工程, 2005, 10(1): 21-25.

ZHOU Wu-ping, L? Da-ming. Development of application and production in W-Cu materials[J]. Materials Science and Engineering of Powder Metallurgy, 2005, 10(1): 21-25.

[5] 范景莲, 彭石高, 刘 涛, 等. 钨铜复合材料的应用与研究现状[J]. 稀有金属与硬质合金, 2006, 34(3): 30-35.

FAN Jing-lian, PENG Shi-gao, LIU Tao, et al. Application and latest development of W-Cu composite materials[J]. Rare Metals and Cemented Carbides, 2006, 34(3): 30-35.

[6] ZHOU Zhang-jian, DU Juan, SONG Shu-xiang, et al. Microstructural characterization of W/Cu functionally graded materials produced by a one-step resistance sintering method[J]. Journal of Alloys and Compounds, 2007, 428(1/2): 146-150.

[7] Pintsuk G, Brünings S E, D?ring J E, et al. Development of W/Cu-functionally graded materials[J]. Fusion Engineering and Design, 2003, 66-68: 237-240.

[8] 杨 林, 栾道成, 吴小刚. 热压烧结法制备钨铜复合材料的工艺研究[J]. 西华大学学报: 自然科学版, 2005, 4(6): 98-104.

YANG Lin, LUAN Dao-cheng, WU Xiao-gang. Preparation of nano tungsten-copper composites using the method of sintering[J]. Journal of Xihua University: Natural Science, 2005, 24(6): 98-104.

[9] Ma J, Diehl J F, Johnson E J, et al. Systematic study of microwave absorption, heating, and microstructure evolution of porous copper powder metal compacts[J]. Journal of Applied Physics, 2007, 101(7): 074906.

[10] 曹顺华, 林信平, 李炯义. 纳米晶W-Cu复合粉末烧结行为[J]. 中国有色金属学报, 2005, 15(2): 248-253.

CAO Shun-hua, LIN Xi-ping, LI Jiong-yi. Sintering behavior of nano grained W-Cu composite powder[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(2): 248-253.

[11] Li S B, Xie J X. Processing and microstructure of functionally graded W/Cu composites fabricated by multi-billet extrusion using mechanically alloyed powders[J]. Composites Science and Technology, 2006, 66(13): 2329-2336.

[12] Li Z, Jia C, He Y, et al. Kinetic characteristics of liquid phase sintering of mechanically activated W-15wt%Cu powder[J]. Journal of University of Science and Technology Beijing, 2006, 13(4): 338-345.

[13] Moon I H, Lee J S. Sintering of W-Cu contact materials with Ni and Co dopants[J]. Powder Metallurgy International, 1977, 9(11): 23-24.

[14] Gauthier V, Robaut F, Upadhyaya A, et al. Effect of Fe on the constituent of Cu-W alloys at 1 200 ℃[J]. Journal of Alloys and Compounds, 2003, 361(1/2): 222-226.

[15] Kim D G, Kim G S, Suk M J, et al. Effect of heating rate on microstructural homogeneity of sintered W-15wt%Cu nanocomposite fabricated from W-CuO powder mixture[J]. Scripta Materialia, 2004, 51(12): 677-681.

[16] Upadhyaya A, Tiwari S K, Mishra P. Microwave sintering of W-Ni-Fe alloy[J]. Scripta Materialia, 2007, 56(12): 5-8.

[17] Janney M A, Kimrey H D, Allen W R, et al. Enhanced diffusion in sapphire during microwave heating[J]. Journal of Materials Science, 1997, 32(5): 1347-1355.

[18] Jain M, Skandan G, Martin K, et al. Microwave sintering: a new approach to fine-grain tungsten: Ⅰ[J]. International Journal of Powder Metallurgy, 2006, 42(2): 45-50.

[19] Xie Z, Yang J, Huang Y, et al. Densification and grain growth of alumina by microwave processing[J]. Materials Letters, 1998, 37(4): 215-220.

收稿日期:2008-03-25;修回日期:2009-02-13

基金项目:中国博士后科学基金资助项目(20060400882);教育部新世纪人才计划项目(NCET-06-690)

通信作者:易健宏(1965-),男,湖南株洲人,博士,教授,从事高性能粉末冶金材料及磁性材料研究;电话:0731-8876420;E-mail: yijianhong2007@sohu.com

preparation of metallic materials[C]//2007 National Conference on P/M and its Application Technology. Beijing, 2007: 493-499." target="blank">[3] 罗述东, 易健宏, 彭元东, 等. 微波技术在金属材料制备中的应用研究[C]//2007年全国粉末冶金学术及应用技术会议. 北京, 2007: 493-499.LUO Shu-dong, YI Jian-hong, PENG Yuan-dong, et al. Research on the application of microwave technology in preparation of metallic materials[C]//2007 National Conference on P/M and its Application Technology. Beijing, 2007: 493-499.

" target="blank">[19] Xie Z, Yang J, Huang Y, et al. Densification and grain growth of alumina by microwave processing[J]. Materials Letters, 1998, 37(4): 215-220.