文章编号:1004-0609(2007)12-2054-05

喷射沉积7075/SiCp铝基复合材料挤压变形的数值模拟

雷 敏,张 辉,李落星

(湖南大学 材料科学与工程学院,长沙 410082)

摘 要:

采用Deform-2D有限元软件对喷射沉积7075/SiCp铝基复合材料挤压变形进行数值模拟。模拟采用的挤压变形条件为:挤压比4~100,锭坯预热温度300~450 ℃,挤压杆速度2~20 mm/s。结果表明:在挤压变形区内应力及温度变化剧烈,且在模子入口处均出现最大值;挤压比和挤压速度越大,应力越大,温度效应也越显著。喷射沉积7075/SiCp铝基复合材料最佳挤压条件为:锭坯预热温度350~400 ℃、挤压比16~50、挤压杆速度5~15 mm/s。数值模拟结果和工艺实验测量值吻合较好。

关键词:

7075Al/SiCp复合材料;喷射沉积;挤压;刚塑性有限元;数值模拟;

中图分类号:TG 146 文献标识码:A

Numerical simulation on extrusion deformation of

spray-deposited 7075/SiCp aluminum matrix composite

LEI Min, ZHANG Hui, LI Luo-xing

(College of Materials Science and Engineering, Hunan University, Changsha 410082, China)

Abstract: The extrusion deformation of spray-deposited 7075Al/SiCp composite was simulated by using rigid-plastic finite element method (FEM) on DEFORM-2D soft word. The condition of numerical simulation on extrusion deformation is that the extrusion ratio is 4-100, preheating temperature of billet is 300-450 ℃ and extrusion ram speed is 2-20 mm/s. The results indicate that the maximum stress and temperature occur in the die entry section. The stress and temperature effect increase with increasing extrusion ratio and ram speed. The optimal processing parameters for the extrusion of 7075Al/SiCp composite are obtained as follows: the billet preheating temperature of 350-400 ℃, extrusion ratio of 16-50 and extrusion ram speed of 5-15 mm/s. The numerical simulation results agree well with experimental ones.

Key words: 7075Al/SiCp composite; spray-deposition; extrusion; rigid-plastic FEM; numerical simulation

铝基复合材料具有较高的比强度、比刚度、弹性模量、耐磨性和低的热膨胀系数,可采用传统金属加工工艺方法制造。碳化硅铝基复合材料在航空航天、军事领域及汽车、电子仪表等行业中显示出巨大的应用潜力[1-4]。随着计算科学的快速发展和有限元技术应用的日益成熟,运用有限元法模拟金属塑性成形过程是当前国际上塑性加工领域的前沿研究内容,已成功用于多种成形工艺的理论分析[5-6]。目前国内外研究者对铝基复合材料的热加工行为作了大量研究[7-9],康智涛等[7]研究多层喷射共沉6066铝合金/SiC复台材料在不同温度的半固态模锻,研究表明SiC颗粒在半固态加工后仍分布均匀,与基体结合良好。Herba等[10]用有限元分析方法研究6061铝合金在挤压变形中增强颗粒Al2O3含量对其变形的影响,研究表明随着增强颗粒Al2O3含量的增加,合金的抗冲击能力也越强;在变形区,随着变形程度的增加和加热温度的升高,合金的抗冲击能力逐渐降低;挤压比和挤压杆速度越大,温度效应也越显著。Cavaliere等[11]对2618铝基复合材料等温锻造过程进行了有限元数值模拟,得出了其最佳锻造变形条件。然而却未见运用有限元法分析对7075/SiCp铝基复合材料热挤压变形的相关研究报道。

本文作者采用Deform-2D有限元软件对喷射沉积7075/SiCp铝基复合材料挤压变形进行数值模拟,分析挤压比、锭坯预热温度和挤压杆速度等工艺条件对挤压应力和温度的影响,并通过工艺实验验证数值模拟分析结果的合理性,以获得喷射沉积7075/SiCp铝基复合材料最佳挤压条件,为合理制定其热加工工艺和模具设计、防止挤压变形过程中产生裂纹提供指导。

1 模拟条件

1.1 本构模型选择

研究材料变形行为时,人们通常利用数学方式对材料变形过程中的流变应力进行描述,这一数学模型就是材料的本构模型。模型主要分成两类[12-13]:第一类模型直接描述变形条件(如温度、应变速率等)对流变应力的影响;第二类模型描述材料的结构的变化对流变应力的影响。

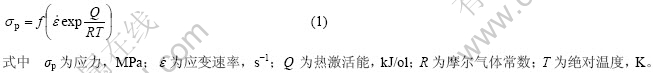

在热加工工艺中,变形属于大应变,应变影响流变应力的效果可以忽略,针对这种情况Zener和Hollomon建议采用第一种模型[14]:

通常将式(1)写成

图1所示为7075/SiCp铝基复合材料在锭坯预热温度为300~450 ℃和应变速率为0.01 s-1时热压缩变形时的应力—应变曲线。通过7075/SiCp铝基复合材料热压缩变形应力—应变曲线,对其流变应力进行分析,可以确定式(2)中各参数的值,由此可以得到7075/SiCp铝基复合材料挤压变形的本构方程:

![]()

图1 7075Al /SiCp铝基复合材料热压缩变形应力-应变曲线

Fig.1 Curves of true stress—strain for 7075Al/SiCp composite during hot compression

1.2 模拟参数

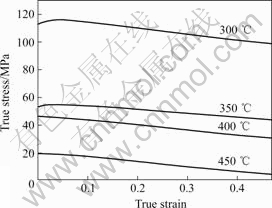

实验用7075/SiCp铝基复合材料基体化学成分见表1,SiCp的含量为15%(体积分数),初始致密度为0.9。真应力与真应变的关系测量在Gleeblel500热模拟机上完成,变形过程全部由计算机控制并自动采集实验数据。将流变应力模型加入DEFORM 有限元分析,采用在给定的变形状态参数下的流变应力以数据点的形式输入计算程序,DEFORM 有限元软件便根据所输入的数据自动插值计算。在进行热模拟计算时,模角均为90?,90?将模口适当倒圆角,采用圆柱试样,直径为160 mm,高200 mm,模拟采用1/2平面模型,摩擦因数为0.3。网格划分示意图如图2 所示。其他材料参数列于表2。挤压时锭坯预热温度分别为300、350、400和450 ℃,挤压杆速度分别为2、5、10和20 mm/s,挤压比分别为 4?1、16?1、50?1和100?1。

表1 实验用SiCp/7075Al铝基复合材料的化学成分

Table 1 Chemical compositions of 7075Al/SiCp composite (mass fraction, %)

图2 挤压有限元模型示意图

Fig.2 Scheme of extrusion FEM model

表2 数值模拟时材料的基本参数

Table 2 Parameters of materials for numerical simulation

2 模拟结果与分析

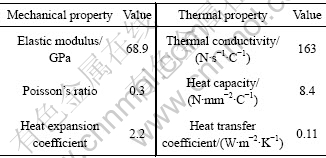

2.1 应力及温度分布

图3(a)~3(b)所示分别为锭坯预热温度为400 ℃,挤压比为16,挤压杆速度为5 mm/s条件下挤压过程中等效应力分布曲线和等效温度曲线。由图3 可以看出,从上模到模口处,应力和温度逐渐增大,最大应力和最大温度均出现在模入口处,最大应力值为84.4 MPa,最大温度值为415 ℃。其它部位的等效应力及等效温度曲线分布较均匀。在模入口处,出现应力集中现象,如图3(a)所示。这主要是因为挤压过程中挤压筒和凹模孔与坯料之间接触摩擦力的作用,使挤压件表面层的流动速度低于中心部分,于是在表面层受附加拉应力,中心部分受附加压应力。此附加拉应力越趋近于模入口处,其值越大,其温度效应也越显著。

图3 7075/SiCp铝基挤压过程中等效应力及温度分布

Fig.3 Distributions of equivalent stress and temperature during extrusion of 7075/SiCp composite

2.2 挤压比对铝基复合材料变形的影响

挤压比对铝基复合材料力学性能的影响主要与变形程度、应力状态以及变形组织特征有关。随着挤压比的增加,金属变形程度增大,变形流线更加细密,晶粒更加细化,于此同时,材料流动速度增加,挤压力也随之增大,且由此引起的温度效应越显著。

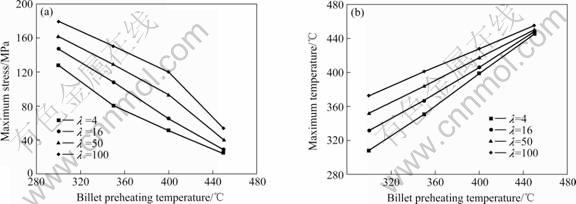

图4(a)和(b)所示为挤压杆速度为2 mm/s时7075/SiCp铝基复合材料各挤压比的最大应力和最大温度随变形温度的变化曲线。如图4 所示,在同样锭坯预热温度条件下,挤压比越大,最大应力值和最大温度值也越大。当锭坯预热温度为300 ℃时,挤压比为4时,最大应力值为128 MPa,最大温度为308 ℃;挤压比为100时,最大应力值为179 MPa,最大温度值为373 ℃。当挤压比相同时,最大应力值随变形温度增大而减少,而最大温度值则随变形锭坯预热温度的增大而增大,结果如图4所示,挤压比为100,锭坯预热温度为300 ℃时,最大应力值为179 MPa,最大温度值为373 ℃;锭坯预热温度为450 ℃时,最大应力值为53.7 MPa,最大温度值为455 ℃。这主要是因为随着挤压比的增大,温度效应越显著。随着锭坯温度的升高,锭坯发生如下变化:1) 发生回复与再结晶,回复使变形金属得到一定程度的软化;2) 临界剪应力降低,滑移系增加。滑移抗力的本质是金属晶体中原子间的结合力。温度越高,原子的动能越大,原子间的结合力就越弱,即临界剪应力降低。此外,对于不同的滑移系,随着温度的升高,临界剪应力降低的速度不同,因此在高温时,可能出现新的滑移系;3) 金属的组织结构发生变化;4) 热塑性(或扩散塑性)作用及晶界滑动(或切变)作用的加强[15]。

图4 挤压杆速度为2 mm/s 时最大应力和最大温度与锭坯预热温度的关系

Fig.4 Relationships between maximum stress (a), maximum temperature (b) and billet preheating temperature at ram speed of 2 mm/s

2.3 挤压速度对铝基复合材料变形的影响

金属挤压变形过程中,80% 以上的变形能以热能方式释放, 从而引起变形体的温度升高。变形速度越快, 单位时间内的变形量越大, 发热量越多, 散发热量的时间越不够, 因此温升越显著。挤压速度同样会对变形体的受力状态产生重要影响。

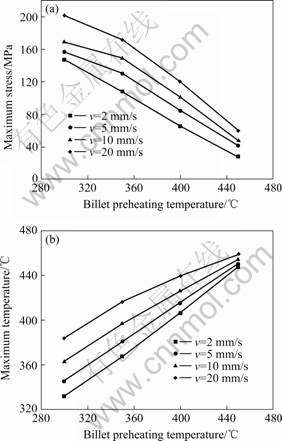

图5(a)~(b)所示为挤压比为16 时,不同挤压杆速度时7075/SiCp铝基复合材料的最大应力和最大温度随锭坯预热温度的变化曲线,结果如图5所示。由图可知,锭坯预热温度相同时,挤压杆速度越大,复合材料的最大应力值和最大温度值也越大。当锭坯预热温度为300 ℃,挤压杆速度为2 mm/s时,复合材料的最大应力值为147 MPa,最大温度为332 ℃;挤压杆速度为20 mm/s时,复合材料的最大应力值为201 MPa,最大温度值为384 ℃。挤压杆速度相同时,复合材料的最大应力值随锭坯预热温度增大而减少,其最大温度值则随锭坯预热温度的增大而增大,结果如图5所示。挤压杆速度为20 mm/s,锭坯预热温度为300 ℃时,复合材料的最大应力值为201MPa,最大温度值为384 ℃;锭坯预热温度为450℃时,复合材料的最大应力值为60.2 MPa,最大温度值为459 ℃。其主要原因有以下两个方面:1) 增加变形速度使金属晶体的临界剪应力升高,是因为一方面要驱使数目更多的位错同时运动;另一方面要求位错运动的速度增大,增加变形速度必须驱使数目更多的位错同时运动,从而使金属临界剪应力增大,变形速度越大,临界剪应力也越大。2) 增加变形速度,温度效应显著,金属的温度将升高。温度升高时,金属发生回复与再结晶;金属的临界剪应力降低。

图5 挤压比为16 时最大应力和最大温度值随锭坯预热温度的变化

Fig.5 Relationship between maximum stress (a), maximum temperature (b) and billet preheating temperature at extrusion ratio of 16

3 棒材挤压工艺实验

采用7075/SiCp铝基复合材料圆柱挤压试样,在挤压比为16,锭坯预加热温度为350 ℃,不同挤压杆速度条件下,进行挤压实验。所得试样照片如图6 所示。

图6 7075Al /SiCp铝基复合材料挤压棒材照片

Fig.6 Photo of extruded bar of 7075Al /SiCp composite

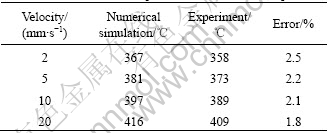

表3所列为最大温度的数值模拟值和真实情况的比较。由误差分析可知,数值模拟结果和实际实验结果基本相符合。由此可见本实验的模拟计算过程真实的反映铝基复合材料挤压变形过程的变化情况。

表3 不同挤压杆速度下最大温度数值模拟值和实验值的比较

Table 3 Comparison of maximum temperature between numerical simulation and experiment at different ram speeds

4 结论

1) 采用Deform-2D有限元软件对喷射沉积7075/SiCp铝基复合材料挤压变形进行数值模拟。挤压比为4~100,锭坯预热温度为300~450 ℃,挤压杆速度为2~20 mm/s。

2) 在挤压变形区内应力及温度变化剧烈,且在模入口处均出现最大值;挤压比和挤压速度越大,应力也越大,温度效应也越显著。

3) 喷射沉积7075/SiCp铝基复合材料的最佳挤压条件为:锭坯预热温度350~400 ℃、挤压比16~50、挤压杆速度5~15 mm/s。数值模拟结果和工艺实验测量值吻合较好。

REFERENCES

[1] Miller W S, Zhuang I, Bottenm J, Wittebrood A J, de Smet P, Haszler A. Recent development in aluminum alloy for the automotive industry[J]. Mater Sci Eng A, 2000, 280(1): 37-49.

[2] Rakand H J, H iskanen P W. Deformation structures and flow stress in aluminum containing short whisker[J]. Light Metal Age, 1984(2): 223-226.

[3] Ibrahim I A, Mohamed F A, Lavernia E J, Kholeif S E. Particulate reinforced metal matrix composites a review[J]. J Mater Sci, 1991, 26(5): 1137-1155.

[4] 崔 岩. 碳化硅颗粒增强铝基复合材料的航空航天应用[J]. 材料工程, 2002(6): 3-6.

CUI Yan. Aerospace application of silicon carbide particulate reinforced aluminium matrix composites[J]. Material Engineering, 2002(6): 3-6.

[5] Kobayashi S I, Ahan T. Metal forming and the finite element method[M]. New York: Oxford University Press, 1989: 1-13.

[6] 周 飞, 苏 丹, 彭颖红, 阮雪榆. 有限体积法模拟铝型材挤压成形过程[J]. 中国有色金属学报, 2003, 13(11): 1165-1170.

ZHOU Fei, SU Dan, PENG Ying-hong, RUAU Xue-yu. Simulation of aluminum material extrusion process with finite volume method[J]. The Chinese Journal of Nonferrous Metals, 2003, 13(11): 1165-1170.

[7] 康智涛, 张 豪, 陈振华. 6066/SiCp喷射共沉积复合材料的半固态加工[J]. 中国有色金属学报, 1998, 8(4): 595-599.

KANG Zhi-tao, ZHANG Hao, CHEN Zhen-hua. Semi-solid processing of spray co-deposited 6066/SiCp composites[J]. The Chinese Journal of Nonferrous Metals, 1998, 8(4): 595-599.

[8] CHEN Zhen-hua, HE Jian-jun, YAN Hong-ge, XIA Wei-jun. New technology for the preparation of fine-grained aluminum alloy[J]. Metal Casting Technologies, 2005, 12(12): 28-33.

[9] ZHAN Mei-yan, CHEN Zhen-hua, ZHANG Hui, YAN Hong-ge. Flow stress behavior of porous FVS0812 aluminum alloy during hot compression[J]. Mechanics Research Communications, 2006, 33(4): 508-514.

[10] Herba E M, McQueen H J. Influence of particulate reinforcements on 6061 materials in extrusion modeling[J]. Mater Eng, 2004, 372(1/2): 1-14.

[11] Cavaliere P, Cerri E, Evangelista E. Isothermal forging modeling of 2618+20%Al2O3p metal matrix composite[J]. Journal of Alloys and Compounds, 2004, 378(2): 117-122.

[12] Zener C, Hollomon J H. Effect of strain rate upon plastic flow of steel[J]. Journal of Applied Physics, 1943, 15(6): 22-32.

[13] Fields D S, Bachofen W A. Determination of strain hardening characteristics by torsion testing[J]. Proc Soc Test Mater, 1957, 57: 1259-1272.

[14] Gronostajski Z. The constitutive equations for FEM analysis[J]. Journal of Materials Processing Technology, 2000, 106(1/3): 40-44.

[15] 李红章, 张 辉, 陈振华, 何玉松. 7075Al/SiCp复合材料的热压缩变形变应力和组织行为[J]. 材料导报, 2006, 20(5): 271-272.

LI Hong-zhang, ZHANG Hui, CHEN Zheng-hua, HE Yu-song. The flow stress and microstructure behaviors of 7075Al/SiCp composites during hot compression deformation[J]. Materials Review, 2006, 20(5): 271-272.

(编辑 龙怀中)

摘 要:采用Deform-2D有限元软件对喷射沉积7075/SiCp铝基复合材料挤压变形进行数值模拟。模拟采用的挤压变形条件为:挤压比4~100,锭坯预热温度300~450 ℃,挤压杆速度2~20 mm/s。结果表明:在挤压变形区内应力及温度变化剧烈,且在模子入口处均出现最大值;挤压比和挤压速度越大,应力越大,温度效应也越显著。喷射沉积7075/SiCp铝基复合材料最佳挤压条件为:锭坯预热温度350~400 ℃、挤压比16~50、挤压杆速度5~15 mm/s。数值模拟结果和工艺实验测量值吻合较好。