文章编号:1004-0609(2015)1-0023-07

GH4698合金的疲劳裂纹扩展行为

王 欢1,袁 超1,郭建亭1,秦鹤勇2

(1. 中国科学院 金属研究所,沈阳 110016;

2. 钢铁研究总院 高温材料研究所,北京 100081)

摘 要:

摘 要:对GH4698合金在室温、650及750 ℃的裂纹扩展行为进行研究,讨论温度对裂纹扩展寿命与速率的影响,观察不同温度下的裂纹扩展断口。采用背散射电子衍射(EBSD)技术对合金裂纹扩展的晶体学机制进行分析。结果表明,随着温度的升高,合金的裂纹扩展寿命降低,裂纹扩展速率增加,断裂模式由室温下穿晶断裂为主转变为高温下的沿晶断裂为主;裂纹附近应变程度较大,且小角度晶界密度较高。

关键词:

中图分类号:TG141 文献标志码:A

Fatigue crack growth behavior of GH4698 alloy

WANG Huan1, YUAN Chao1, GUO Jian-ting1, QIN He-yong2

(1. Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016, China;

2. High Temperature Materials Research Institute, Central Iron and Steel Research Institute, Beijing 100081, China)

Abstract: The crack propagation behavior of GH4698 alloy was studied respectively at room temperature, 650 and 750 ℃. The effects of temperature on the crack propagation rate were discussed, the fractures under different temperatures were observed and the electron back scattering diffraction (EBSD) technique was applied to investigate the mechanism of crack propagation. The results show that with the increase of temperature, the fatigue life of the alloy reduces and crack propagation rate increases, and the main propagation mode of cracks changes from transgranular to intergranular. The grains near cracks have relative high deformation degree and high density, small angle grain boundaries.

Key words: Ni-based superalloy; fatigue crack propagation; fatigue mechanism

对实际构件而言,材料本身就带有显微裂纹等缺陷,对于无损探伤未能检测到的小裂纹,在服役过程中会发生扩展直至突发性的瞬间断裂,这是很危险的。对于这种实际构件的寿命估算,裂纹扩展的寿命相当于总寿命,裂纹扩展方面的研究具有决定性的作用。从20世纪60年代初开始到现在,疲劳裂纹扩展速率的研究得到了迅速发展,Paris公式[1-4]的研究尤其受到重视。裂纹扩展速率是决定构件疲劳行为的重要特征参量,也是涡轮盘损伤容量设计和寿命预测的一个重要指标。一些科研工作者[5-8]已经从不同角度对高温合金的裂纹扩展速率进行研究,并得到了较好的结果。

本文作者对GH4698合金在室温、650及750 ℃下的裂纹扩展行为进行了研究,结合已提出的疲劳裂纹扩展速率公式,为GH4698合金涡轮盘估算剩余寿命提供可靠的实验基础。EBSD是一种在扫描电镜中获得样品结晶学信息的新技术,在对材料的失效分析中有很大优势,能够用来获得材料微观组织的大量信息,在此,采用EBSD技术研究GH4698合金裂纹扩展后的形变显微组织。

1 实验

GH4698合金是一种镍基变形高温合金,最初由前苏联研制,牌号为ЭИ698。ЭИ698合金是在ЭИ437合金基础上加入Mo和Nb元素并且提高Al和Ti含量而获得的一种镍基合金,曾在前苏联用作制造歼击机涡轮发动机的涡轮盘材料。我国的GH4698合金是在ЭИ698合金基础上补充合金化及添加微量合金元素Mg和Zr等改型而成的。此合金在550~800 ℃范围内具有高的持久强度和良好的综合性能,被用作工作温度达650~750 ℃的燃气涡轮盘、承力环等部件的材料,现已用于制作舰用燃气轮机大尺寸涡轮盘。

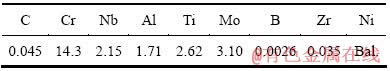

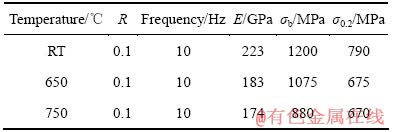

实验所用的GH4698合金由北京钢铁研究总院提供,采用真空感应加真空自耗熔炼双联工艺炼制,热处理制度为(1100 ℃、8 h、AC)+(1000 ℃、4 h、AC)+(775 ℃、16 h、AC)+(700 ℃、16 h、AC)。合金成分如表1所列,组织形貌如图1所示。

表1 GH4698合金的化学成分

Table 1 Chemical compositions of GH4698 alloy (mass fraction, %)

热处理态合金晶粒呈等轴状(见图1(a)),晶粒尺寸较均匀。晶粒内部有很多变形孪晶存在。主要强化相γ′相呈两种尺寸的球形均匀分布,大颗粒γ′相直径为200~300 nm,小颗粒γ′相直径为30~50 nm(见图1(b)),总量约占合金的21%(质量分数)。MC碳化物沿晶界和晶内呈块状或长条状分布,M23C6碳化物主要呈小颗粒状分布于晶界(见图1(c))。

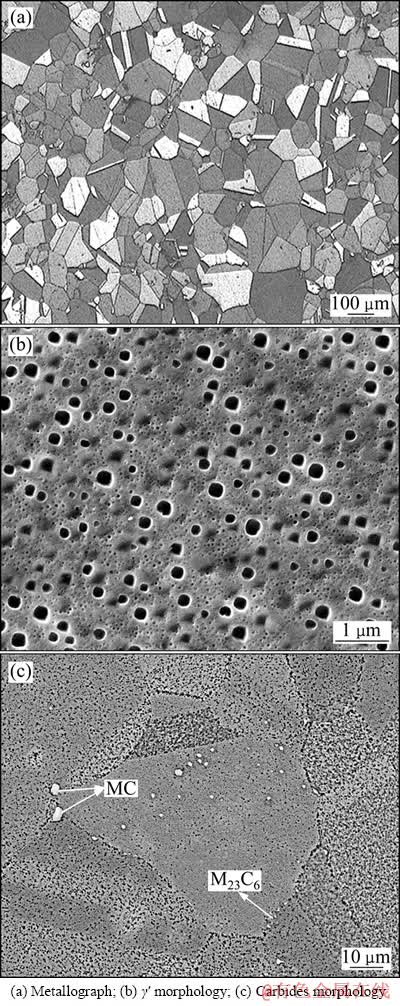

实验采用标准GB/T6398—2000紧凑拉伸C(T)试样,宽度W=40 mm,厚度B=10 mm,实验前,先在试样一端预制约1 mm长的裂纹。裂纹扩展实验在MTS810试验机上及实验室静态空气介质环境中进行,实验波形为正弦波,各温度下的实验参数见表2。为保证数据的可靠性,每个温度下测试3个样品。控制方法为采用恒力幅测定材料大于1×10-5 mm/cycle的疲劳裂纹扩展速率da/dN。使用Nava Nano扫描电镜观察断口形貌。

为了探讨该合金裂纹扩展过程中的形变显微组织,选择在650 ℃进行了第四个试样的裂纹扩展实验,裂纹扩展一段距离后卸载,使用电子背散射衍射(EBSD)技术研究合金疲劳裂纹扩展过程的晶体学机制。EBSD数据的分析采用Oxford-Instrument/ HKL公司的Channel 5软件进行处理。

图1 GH4698合金热处理态组织形貌

Fig. 1 Microstructures of GH4698 after heat treatment

表2 裂纹扩展实验参数

Table 2 Experimental parameters of fatigue crack growth tests

2 结果与讨论

2.1 裂纹扩展寿命及速率

由于本实验测得的主要数据是da/dN 在1×10-5 mm/cycle~1×10-2 mm/cycle之间的范围,即稳态裂纹扩展区,而且采用单一应力比R为0.1,不用考虑应力比对扩展速率的影响,故选用Paris公式作为裂纹扩展速率的表达式,即

da/dN=C(ΔK)m (1)

对式(1)两边取对数,得到

lg(da/dN)=lg C+mlg(ΔK) (2)

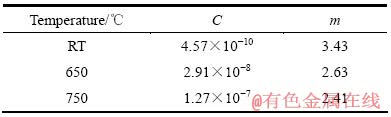

对GH4698合金疲劳裂纹扩展的实验数据进行线性回归分析,得到参数C和m,从而得到每一温度下该合金疲劳裂纹扩展速率的具体表达式,不同温度下Paris公式的参数见表3。可见参数C和m值随温度升高变化方向相反,温度升高,C值增加,m值减小。这样,在da/dN和ΔK的双对数坐标上,裂纹扩展速率曲线表现为斜率为m的直线。

表3 不同温度下Paris公式中参数C 和 m的值

Table 3 C and m values in Paris formula at different temperatures

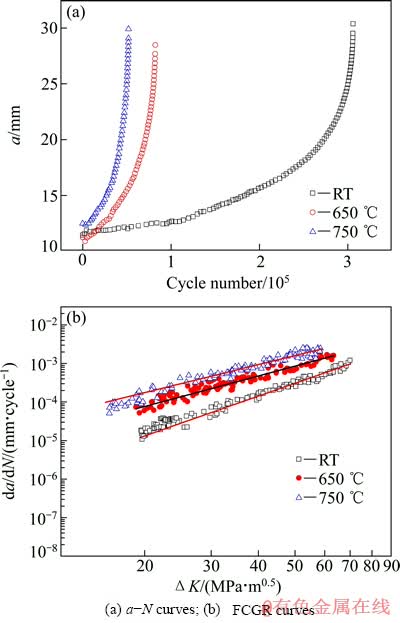

随着温度升高,合金的裂纹扩展寿命降低(见图2(a))。如图2(b)所示,在3个温度下,合金的裂纹扩展速率变化趋势相近,但与扩展寿命相反,随着温度的升高,裂纹扩展速率增加,对应的应力强度因子范围ΔK变窄:室温下为19.6~70.2 MPa·m0.5(50.6 MPa·m0.5),650 ℃下为19~63.4 MPa·m0.5(44.4 MPa·m0.5),750 ℃为15.8~58.9 MPa·m0.5(43.1 MPa·m0.5)。ΔK反映了裂纹尖端应力水平的大小,GH4698合金在室温的稳态扩展过程跨越了较宽的应力强度因子范围,裂纹尖端能承受较大的应力而保持较低的裂纹扩展速率,说明该合金在室温下具有较好的裂纹扩展抗力。但随温度升高,疲劳裂纹扩展抗力降低。

本实验中保持其他实验条件一致,仅研究温度对GH4698合金裂纹扩展速率的影响。有研究表明[7],在200~350 ℃的较低温度范围内,温度对裂纹扩展速率影响不大,但继续升高温度,则会加快裂纹扩展。在所有影响裂纹扩展的因素中,弹性模量E、扩展门槛值Kth和断裂韧性Kc是直接导致材料裂纹扩展行为发生变化的3个基本要素。其中,弹性模量E决定了裂纹稳态扩展区的速率。3个试验温度下合金的弹性模量E见表2,可以看出,随温度的升高,合金的弹性模量E减小;而随着弹性模量E的减小,稳态区裂纹扩展速率增大。弹性模量E对裂纹扩展速率的影响可以这样解释:裂纹要得到扩展,则裂纹尖端必须要呈张开状态,弹性模量大的材料必须施以较大的外力才能达到同样的张开程度,故弹性模量大的材料具有较高的裂纹扩展抗力。

图2 温度对GH4698合金疲劳寿命和裂纹扩展速率的影响

Fig. 2 Effects of temperature on lifetime (a-N) and fatigue crack growth rate (FCGR) of GH4698 alloy

除了温度影响弹性模量E对裂纹扩展速率产生影响以外,另一方面,随着温度的升高氧化作用加剧,由于氧化作用引起裂纹尖端晶界脆化,降低晶界结合力,裂纹扩展阻力下降,从而也加快裂纹扩展速率。

Paris公式中,ΔK=YΔσ(πa)1/2,代入Paris公式积分有:

(3)

(3)

m=2时,

(4)

(4)

m=4时,

(5)

(5)

式中:a0为微裂纹初始长度;ac为裂纹临界断裂长度。对于带裂纹的构件,已知其初始裂纹长度a0,并通过试验确定临界裂纹长度ac,可以根据m值的不同选取式(4)或(5)来估算裂纹从初始长度a0扩展到临界长度ac时需要经过的循环次数Nc,即对构件的剩余寿命进行预测。

2.2 断口分析

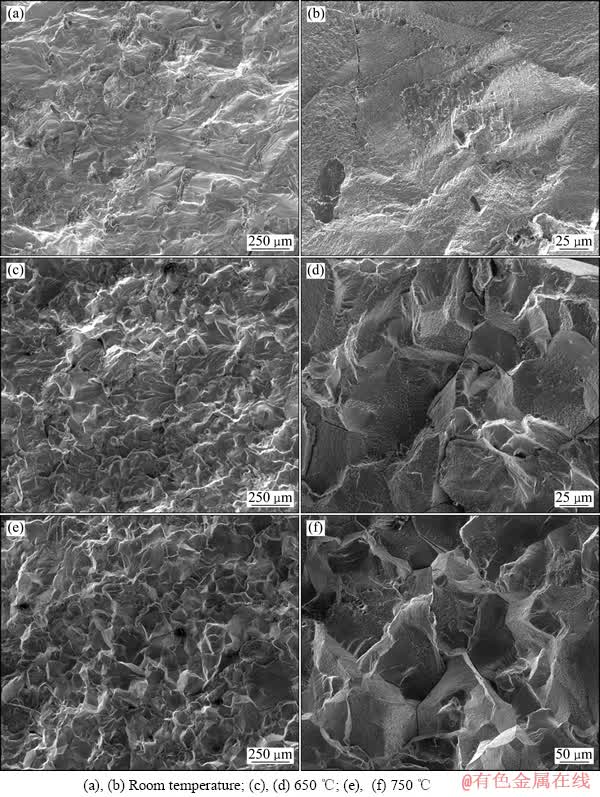

图3(a)和(b)所示为室温下GH4698合金试样稳态扩展区的的断口形貌。整个Paris区断裂模式基本表 现为穿晶断裂特征,说明存在细小的疲劳条带。随着实验温度升高到650 ℃,沿晶断裂模式变得较为明显(见图3(c)),疲劳条带间距较室温时的明显加宽(见图3(d))。实验温度升高到750 ℃时,裂纹扩展断口基本呈沿晶断裂模式(见图3(e)),由于温度较高,氧化加剧,疲劳条带不清晰(见图3(f))。

图3 不同温度下裂纹扩展试样的断口微观形貌

Fig. 3 Fracture surfaces of fatigue crack growth specimens at different temperatures

室温时,二次裂纹仅由碳化物本身开裂或者碳化物与基体的界面开裂形成,但是温度升高到650和750 ℃时,可观察到大量沿晶二次裂纹的出现,说明随着温度升高,裂纹更倾向于沿晶界形成。

温度升高使得GH4698合金的裂纹扩展断口模式由穿晶断裂为主转变为沿晶断裂为主,这是因为在高温下,一方面晶界发生滑移以及晶界上空洞的增加使得晶界成为薄弱环节,易于开裂[9]。另一方面,高温氧化作用增强,氧容易沿着裂纹尖端的晶界扩展,使得晶界脆化,减小了晶界结合力,晶界强度的下降加速,裂纹容易沿着晶界扩展。

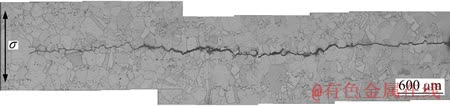

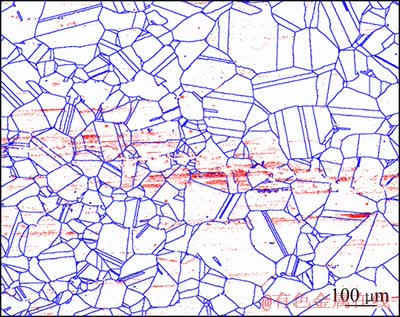

为了找到一条比较明显的裂纹进行EBSD分析,在650 ℃进行了第四个试样的裂纹扩展实验,裂纹扩展一段距离后卸载,观察裂纹扩展的路径。图4所示为裂纹扩展路径的金相显微照片。可见,宏观上裂纹扩展路径基本上与加载轴方向垂直,微观上表现为曲折扩展。裂纹在扩展过程中出现较明显的分叉,这是因为裂纹尖端应力集中较严重,通过形成分叉裂纹来释放裂尖的应力。

2.3 裂纹扩展的EBSD分析

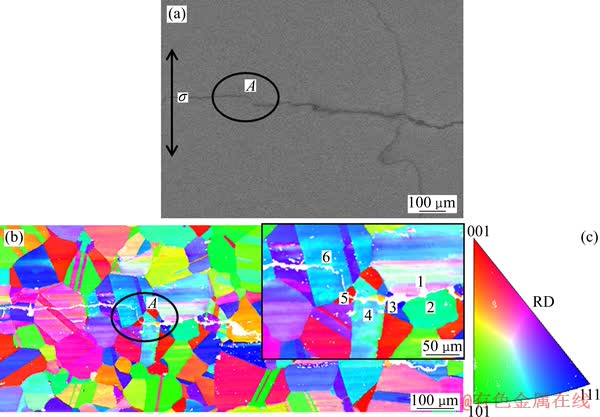

对裂纹扩展的EBSD分析,仅从晶体学角度考虑,而不考虑晶界或缺陷等对裂纹扩展的影响。材料发生塑性变形,产生位错和由位错构成的位错界面,EBSD能测量由大量位错排布引起的取向变化,取向变化的程度反应出组织的变形程度。图5(a)所示为裂纹扩展形貌的SEM像。图5(b)所示为 IPF取向分布图(反极图),图5(c)所示为反极图的颜色码。取向分布图中不同颜色反映了扫描微区内晶粒的不同取向信息,一个晶粒内部的颜色变化表示晶粒内的取向变化。由于GH4698合金中有很多变形孪晶的存在,故晶粒内的颜色变化衬度也比较明显。

从图5可以清楚地看到,在650 ℃下GH4698合金存在着穿晶扩展及沿晶扩展两种模式。疲劳裂纹宏观上基本沿着垂直于加载轴的方向扩展(见图5(a)),在扩展过程中扩展路径在某些位置发生了偏转(见图5(a)、(b)中A区域等)。

图4 GH4698合金650 ℃疲劳裂纹扩展路径

Fig. 4 Fatigue rack growth paths in specimen at 650 ℃

图5 裂纹扩展形貌及取向分布图

Fig. 5 SEM image of crack propagation (a), orientation distribution of alloy after crack propagation (b) and inverse pole figure for color code (c)

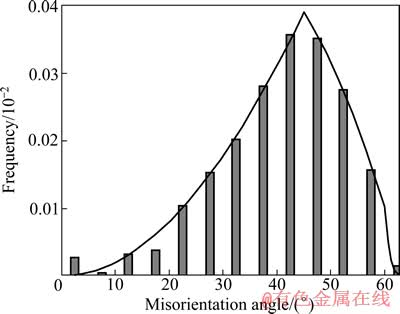

多晶材料中晶粒的取向通常各不相同。以某一个晶粒的取向作为初始取向,另一个晶粒绕初始取向晶粒的某一方向转动一定的角度,得到与初始晶粒相同的取向,转动的这个角度就是两晶粒的取向差。通过EBSD分析测量裂纹附近每个晶粒的3个欧拉角,从而得到任意两个相邻晶粒的取向差,做出取向差分布统计图(见图6)。裂纹附近只有极少数晶粒的取向差小于10°,绝大多数晶粒的取向差大于10°,其中又以35°~50°的取向差为主。一般把相邻晶粒间取向差小于10°的晶界称为小角度晶界,大于10°的晶界则称为大角度晶界,取向差分布统计图说明合金中晶界以大角度晶界为主,只存在极少部分小角度晶界。

图6 晶粒取向差分布统计图

Fig. 6 Misorientation angle distribution chart

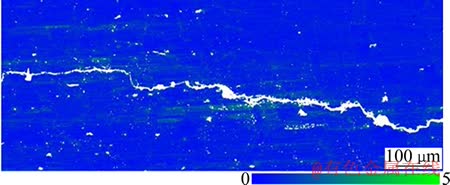

局部取向梯度反映了形变组织在某一点处的晶格畸变程度,代表的是晶粒内部形变所产生的局部旋转程度[10],取向差越大,说明形变越大,晶格扭转越严重。如图7所示,相邻晶粒间取向差较大的区域也即应变程度较大的区域基本集中在裂纹附近,这是因为当裂纹穿过晶粒扩展时,会造成晶体点阵发生畸变,在裂纹两侧区域形成局部塑性变形。

图8所示为合金的晶界分布图,可以发现在裂纹附近,小角度晶界(相邻晶粒的取向差小)密度比其他地方高。由上述分析可知,在裂纹扩展过程中,裂纹两侧附近区域局部塑性变形程度较大,使得位错密度增加,位错堆垛产生了小角度晶界[11],这就使得裂纹附近的小角度晶界密度高于其他区域的。小角度晶界密度及其分布能反应微区应变程度及其分布[12]。

图7 裂纹局部梯度分布图

Fig. 7 Local misorientation figure

图8 晶界分布图(红线代表小角度晶界,蓝线代表大角度晶界)

Fig. 8 Grain boundary map (red lines are low angle (2°<θ<10°) boundary, blue lines are high angle (θ>10°) boundary)

图5(b)右上角插入的小图为扩展过程中,扩展路径发生偏转处较大倍数下的IPF取向分布图。在图中,既可以观察到沿晶断裂特征,如裂纹沿着晶粒1和2的晶界扩展,又可以观察到穿晶断裂特征,裂纹穿过晶粒3和4等扩展;同时,既可以观察到裂纹扩展路径在晶粒内部发生了偏转,又可以观察到裂纹扩展路径在晶界处发生偏转。

对于疲劳裂纹扩展路径到底是沿晶扩展还是穿晶扩展,在晶体学上从以下两个方面进行探讨:1) 两相邻晶粒的取向差;2) 相邻晶粒内裂纹扩展面的位相 关系。

如果相邻两个晶粒的取向差小,则其晶界基本上由位错组成,晶界上的原子仍然处于正常的节点位置[13],这时裂纹越过晶界的阻力很小,裂纹扩展方向变化不大且较为平直,因此取向差小的晶界也即小角晶界易于使裂纹穿晶通过。但是当裂纹扩展遇到大角度晶界时,要穿过晶界需要克服和消耗的能量较高,使裂纹扩展受到阻碍,所以裂纹会倾向于沿晶界向前扩展。

扩展面的位相关系的研究可根据ZHAI等[14]在研究裂纹扩展在晶界处受阻问题时提出的晶体学模型进行分析。裂纹由晶粒1中的扩展平面越过晶界进入晶粒2中时,有两种方式,取决于两扩展面的位相关系:1) 两个晶粒中的两裂纹扩展平面呈简单的偏折关系,偏折角度为β,则裂纹只需要偏折一定角度就可以继续在2扩展面上进行;2) 两个晶粒中的两裂纹扩展平面呈较为复杂的扭转关系,扭转角度为α,这时裂纹扩展需要扭转一定角度才能在下一个扩展面上继续扩展。裂纹穿过晶界扩展的行为主要受扭转角α和偏折角β这两个参数控制。雷家峰等[15]利用晶界两侧裂纹面(活动滑移面)之间的夹角代替扭转角研究了一种β钛合金的疲劳裂纹穿晶扩展晶体学特征,认为晶界两侧裂纹面间角在控制裂纹穿越晶界后的走向上与扭转角有同样的作用。面间角越小,则裂纹扩展越过晶界的阻力就越小,更有利于裂纹的穿晶扩展,裂纹将优先沿使裂纹面尖角最小的滑移面在下一个晶粒内扩展。

从以上两方面的分析可知,仅从晶体学角度,如果晶界为小角度晶界且相邻晶粒裂纹扩展平面角度差小,则裂纹容易穿晶扩展;如果是大角度晶界且相邻晶粒裂纹扩展平面角度差大,则裂纹倾向于沿晶扩展。

3 结论

1) 得到了室温、650及750 ℃下合金的裂纹稳态扩展速率表达式。随温度升高,GH4698合金的裂纹扩展寿命降低,而裂纹扩展速率增加。

2) 温度升高,晶界成为薄弱环节且沿晶氧化作用加剧,使GH4698合金的裂纹扩展模式发生改变,由室温下的穿晶断裂为主转变为高温下的沿晶断裂为主。

3) 裂纹扩展路径宏观上基本与加载轴方向垂直,微观上表现为曲折扩展,在某些位置发生偏转。EBSD分析得知合金中晶界以大角度晶界为主,只存在极少部分小角度晶界,裂纹附近晶粒变形程度较大,小角度晶界密度高。

REFERENCES

[1] LIU X B, XU J, BARBERO E, CAO W D, KENNEDY R L. Effect of thermal treatment on the fatigue crack propagation behavior of new Ni-based alloy[J]. Materials Science and Engineering A, 2008, 474: 30.

[2] ZHENG X L, HIRT M A. Fatigue crack propagation in steels[J]. Engineering Fracture Mechanics, 1983, 18: 965-979.

[3] PARIS P C, ERDOGAN F A. Critical analysis of crack propagation laws[M]. Journal of Basic Engineering. 1963, 85: 528-534.

[4] SMITH I F C, SMITH R A. Fatigue crack propagation in Fillot welded Joint[J]. Engineering Fracture Mechanics, 1983, 18: 861-869.

[5] LERCH A. A study of fatigue damage mechanism in waspaloy from 25 to 800 ℃[J]. Materials Science and Engineering, 1984, 66: 151.

[6] KOUL A K, AU P, BELLINGER N, THAMBUROJ P, et al. Development of damage tolerant microstructure for IN 718 turbine disk material[C]//Superalloys. New York, 1988.

[7] XIAO L, CHEN D L, CHATURVEDI M C. Effect of boron on fatigue crack growth behavior in superalloy In718 at RT and 650 ℃[J]. Materials Science and Engineering A, 2006, 428: 1.

[8] 杨 健, 董建新, 张麦仓, 贾 建, 陶 宇. 新型镍基粉末高温合金FGH98的高温疲劳裂纹扩展行为研究[J]. 金属学报, 2013, 49: 71-80.

YANG Jian, DONG Jian-xin, ZHANG Mai-cang. JIA Jian, TAO Yu. High temperature fatigue crack growth behavior of a novel powder metallurgy superalloy FGH98[J]. Acta Metallurgica Sinica, 2013, 49: 71-80.

[9] WOODFORD D A. Gas phase embitterment and time dependent cracking of nickel based superalloy[J]. Energy Materials, 2006(1): 59.

[10] 黄亚敏, 潘春旭. 基于电子背散射衍射(EBSD)技术的材料微区应力应变状态研究综述[J]. 电子显微学报, 2010, 2(2): 662-672.

HUANG Ya-min, PAN Chun-xu. Micro-stress-strain analysis in materials based upon EBSD technique—A review[J]. Journal of Chinese Electron Microscopy Society, 2010 , 2(2): 662-672.

[11] LIU Q, HANSEN N. Geometrically necessary boundaries and incidental dislocation boundaries formed during cold deformation[J]. Scripta Metallurgica et Materialia, 1995, 32(8): 1289-1295.

[12] BREWER L N, OTHON M A, YOUNG L M, ANGELIN T M. Misorientation mapping for visualization of plastic deformation via electron back-scattered diffraction[J]. Microscopy and Microanalysis, 2006, 12(1): 85-91.

[13] 撒世勇, 王 平. Ti-15-3板材中晶界特征及其对疲劳裂纹萌生与扩展的影响[J]. 中国有色金属学报, 2010, 20(3): 429-432.

SA Shi-yong, WANG Ping. Grain boundary characterization and its influence on fatigue crack initiation and propagation in Ti-15-3 sheet[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(3): 429-432.

[14] ZHAI T, WILKINSON A J, MARTIN J W. A crystallographic mechanism for fatigue crack propagation through grain boundaries[J]. ActaMaterialia, 2000, 48: 4917-27.

[15] 雷家峰, 刘羽寅, 杨 锐. 一种亚稳钛合金中疲劳短裂纹穿晶扩展晶体学特征的EBSD研究[J]. 金属学报, 2002, 38(Z1): 272-276.

LEI Jia-feng, LIU Yu-yin, YANG Rui. EBSD study on the crystallographic characteristics of faltigue crack propagation through a grain boundary in a metastable beta titanium alloy[J]. Acta Metallurgica Sinica, 2002, 38(Z1): 272-276.

(编辑 龙怀中)

收稿日期:2014-04-23;修订日期:2014-09-10

通信作者:袁 超,副研究员,博士;电话:024-23971930;E-mail:ychao@imr.ac.cn

[8] 杨 健, 董建新, 张麦仓, 贾 建, 陶 宇. 新型镍基粉末高温合金FGH98的高温疲劳裂纹扩展行为研究[J]. 金属学报, 2013, 49: 71-80.

[10] 黄亚敏, 潘春旭. 基于电子背散射衍射(EBSD)技术的材料微区应力应变状态研究综述[J]. 电子显微学报, 2010, 2(2): 662-672.

[13] 撒世勇, 王 平. Ti-15-3板材中晶界特征及其对疲劳裂纹萌生与扩展的影响[J]. 中国有色金属学报, 2010, 20(3): 429-432.

[15] 雷家峰, 刘羽寅, 杨 锐. 一种亚稳钛合金中疲劳短裂纹穿晶扩展晶体学特征的EBSD研究[J]. 金属学报, 2002, 38(Z1): 272-276.