文章编号:1004-0609(2012)05-1430-10

BFe10白铜管材热冷组合铸型水平连铸凝固温度场模拟

梅 俊,刘新华,谢建新

(1. 北京科技大学 材料先进制备技术教育部重点实验室,北京 100083;

2. 北京科技大学 新材料技术研究院,北京 100083)

摘 要:

建立了热冷组合铸型(HCCM)水平连铸管材温度场模拟模型,采用实验与模拟相结合的方法修正界面的换热系数条件。所建立的HCCM水平连铸全尺寸模拟模型和所施加边界条件的误差小于6%,可较好地模拟实际传热过程的温度场。模拟结果表明:当拉坯速度由20 mm/min增加到110 mm/min时,两相区宽度由20 mm增加至30 mm;当热型段加热温度由1 150 ℃提高到1 300 ℃时,两相区宽度由30 mm减小至12 mm;当冷型段冷却水流量由300 L/h增加到900 L/h时,两相区宽度由30 mm减小至20 mm;当采用增加热阻的改进铸型结构时,两相区宽度由25 mm减小至12 mm。d 50 mm×5 mm BFe10管材HCCM水平连铸合理的制备参数为:熔体保温温度1 250 ℃,连铸拉坯速度50~80 mm/min,热型段加热温度1 200~1 300 ℃,冷型段冷却水流量500~700 L/h。

关键词:

中图分类号:TG249.7;TG146.1 文献标志码:A

Solidification temperature field simulation of BFe10 cupronickel tube during heating-cooling combined mold continuous casting

MEI Jun, LIU Xin-hua, XIE Jian-xin

(1. Key Laboratory for Advanced Materials Processing, Ministry of Education,

University of Science and Technology Beijing, Beijing 100083, China;

2. Institute for Advanced Materials and Technologies, University of Science and Technology Beijing,Beijing 100083, China)

Abstract: The model of solidification temperature field simulation during Heating-Cooling Combined Mold (HCCM) continuous casting was established and the heat transfer coefficient of interface was revised by the method of experiment combined with simulation. The established full-size model of HCCM continuous casting and the imposed boundary conditions could reflect the actual transfer process better with the error less than 6%. The simulation results show that with increasing drawing speed from 20 mm/min to 110 mm/min, the width of two-phase regions increases from 20 mm to 30 mm; with raising heating temperature from 1 150 ℃ to 1 300 ℃, the width of two-phase regions decreases from 30 mm to 12 mm; with increasing cooling water flow from 300 L/h to 900 L/h, the width of two-phase regions decreases from 30 mm to 20 mm; when an improved mold with a structure to add thermal resistance is adopted, the width of two-phase regions decreases from 25 mm to 12 mm. The appropriate parameters of d 50 mm×5 mm BFe10 tube by HCCM continuous casting are as follows: holding temperature of melt 1 250 ℃, drawing speed 50-80 mm/min, heating temperature of heating section 1 200-1 250 ℃, cooling water flow of cooling section 500-700 L/h.

Key words: BFe10 alloy; heating-cooling combined mold; horizontal continuous casting; temperature field simulation

BFe10白铜合金具有较高的强度、良好的导热性能和优良的耐蚀性能,其管材作为冷凝管、热交换器管等广泛应用于火电、船舶、海水淡化等领域[1]。白铜管材传统生产采用“半连铸实心铸锭—热挤压管材—冷轧—拉拔”的工艺(简称挤轧拉拔工艺),由于冷轧/拉伸道次多,加上酸洗、中间退火等工序,总加工工序多达20多个道次[2],导致工艺流程长、能耗大、成材率低、成本高等一系列问题。

本文作者等开发了一种白铜管材热冷组合铸型(Heating-cooling combined mold, 简称HCCM)水平连铸工艺[3]。前期研究表明,采用该工艺可连铸出表面光亮、具有高轴向取向组织、致密度高的白铜管材。这种管材无需铣面等处理,可直接进行大变形冷轧或拉拔成形。开发HCCM水平连铸新工艺对于缩短传统白铜管材生产工艺流程,提高成材率、降低生产成本具有重要意义。

HCCM水平连铸过程控制的关键是通过工艺参数的合理匹配,精确控制管坯凝固的固液界面位置和温度梯度,从而控制晶体的生长方向和管坯的表面质量。影响HCCM水平连铸的因素较多,如热型段加热温度(热型温度)、冷型段冷却水流量以及拉坯速度等。对于复杂边界条件和多因素耦合作用条件下的温度场分析,数值模拟分析是非常有效的方法[4-5]。

本文作者以BFe10白铜合金(10% Ni, 1% Fe, 1% Mn, 余量Cu,质量分数)为对象,采用Procast软件[6]对HCCM水平连铸过程铸型内的温度场进行模拟分析,研究制备参数及铸型结构对固液界面位置、两相区宽度的影响规律,为工艺优化与缺陷分析提供理论依据。

1 模型与模拟方法

1.1 HCCM水平连铸工艺原理

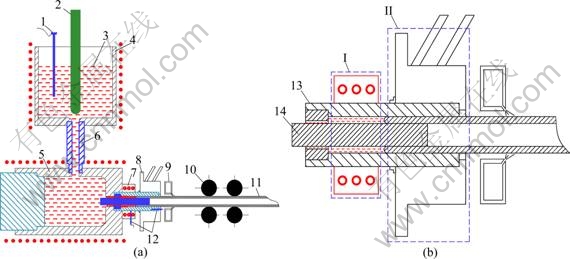

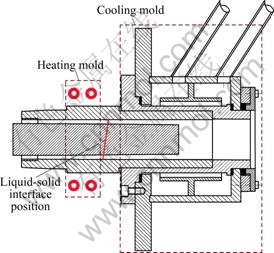

HCCM水平连铸工艺的基本原理如图1所示。合金在熔炼坩埚4中熔化后,经导流管6进入保温坩埚5中保温;当保温坩埚的温度与热型段Ⅰ的温度达到设定值后,开启牵引机构10进行管材连铸成形。实验时,可通过调整熔体温度、热型段加热温度、冷型段冷却水流量和连铸拉坯速度等,研究制备参数对管材质量的影响。

HCCM水平连铸工艺的主要特点是铸型由加热段(简称热型段)和冷却段(简称冷型段)组成。对热型段采用加热装置进行强制加热,而对冷型段采用水冷铜套进行强制冷却,将管材凝固界面控制在热型段和冷型段过渡区域内,在固液界面前沿建立起较高的轴向温度梯度,从而可抑制晶粒沿管材径向生长,促进晶粒沿轴向生长,获得沿轴向取向的结晶组织,消除普通水平连铸(冷型连铸)时发达的径向柱状晶组织。同时,由于冷型段的存在,管材固液界面位置可在热型段和冷型段过渡区域较大范围内变动,从而有利于避免连续定向凝固法(热型连铸, OCC法)[7]容易出现的拉漏事故,采用较大的拉铸速度实现较大直径和壁厚管材的连铸。

图1 热冷组合铸型水平连铸工艺原理示意图

Fig. 1 Process principle schematic diagram for heating-cooling combined mold (HCCM) casting: (a) Schematic diagram of process principle; (b) Structure schematic diagram of HCCM; 1—Temperature measuring device; 2—Stopper; 3—Alloy melt; 4—Melting crucible; 5—Holding crucible; 6—Diversion pipe; 7—Mold heating device; 8—Water-cooled copper sleeve; 9—Secondary cooling water; 10—Traction device; 11—Tube; 12—Temperature measuring device; 13—Mold; 14—Core rod;Ⅰ—Section of heating mold;Ⅱ—Section of cooling mold

1.2 传热方程及温度场模型的建立

铸造过程温度场的计算采用基于能量守恒的热传导微分方程[8-10]

![]() (1)

(1)

式中:ρ为密度,kg/m3;cp为定压比热容,J·kg/K;T为温度,K;t是时间,s;x、y、z是空间坐标轴;L为潜热,J/kg;fs凝固过程中的金属固相分数。

在热传导分析中,根据物体边界处传热的特点不同,边界条件可分为以下三类:

1) 第一类边界条件,给定物体边界上任何时刻的温度分布T=T0;

2) 第二类边界条件,给定物体边界上任何时刻的热流密度分布-nq=q0;

3) 第三类边界条件,给定物体边界与周围环境间的表面传热系数-nq=h(Text-T)。

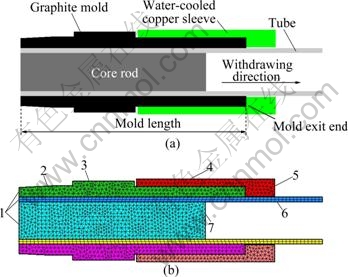

管材固液界面位于石墨铸型内,因此,以包含铸型、芯棒、水冷铜套和管材的一段热冷组合铸型为对象,建立几何模型,分析铸型长度范围内管材温度场。由于水平连铸过程中管材的收缩导致铸坯和结晶器间产生气隙,且由于结晶器水平放置,重力作用使气隙沿四周分布不均匀[11],导致管材凝固时上下传热存在差异,因此,在模型建立上选择全尺寸模型,以便对这种传热的非对称性进行模拟。简化的几何模型如图2(a)所示。

1.3 基本假设及边界条件

在模拟之前,对BFe10管材HCCM水平连铸过程做如下简化处理:

1) 考虑稳态过程,即只考虑在设定的边界条件下达到稳定时的温度场;

2) 忽略金属液内部的对流换热和自然对流;

3) 所有部件各向同性,物性参数仅与温度有关;

4) 除结晶潜热外,不考虑其它相变潜热。

图2(b)所示为模型网格划分及边界条件。实际模拟时,管材采用边长为1 mm的四边形,铸型、芯棒和铜套采用边长为2 mm的三角形进行网格划分。由于边界条件是对称施加的,因此图2(b)中只给出了模型上半部分的边界条件。其中边界1、2、3均为等温界面,属于第一类边界条件,边界1、2为金属液流入铸型的端面,温度等同于金属液的温度,边界3为热型段加热温度;边界4上发生铜套与冷却水之间的对流传热,边界5、6上进行辐射传热,均属于第三类边界条件,其传热系数通过计算确定[12-13];边界7由于在管材内部,可被认为是绝热面。

图2 凝固温度场模型示意图

Fig. 2 Schematic diagram for simulation model of solidification temperature field: (a) Simplified model; (b) Meshing and boundary conditions; 1, 2 and 3—Isothermal interface; 4—Convective heat transfer interface; 5 and 6—Radiation heat transfer interface; 7—Insulation interface

1.4 管材与模具间界面换热系数的处理

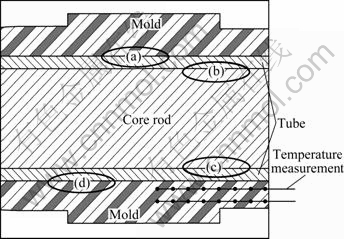

由于普通水平连铸过程管材凝固收缩和自重的影响,管材与铸型和芯棒之间的换热较为复杂。如图3所示,换热界面包括管材外表面与铸型顶部内表面(见图3(a)区)、管材外表面与铸型底部内表面(见图3(d)区)、管材内表面与芯棒顶部外表面(见图3(b)区)、管材内表面与芯棒底部内表面(见图3(c)区)等典型情况。管材在铸型内凝固收缩时,与芯棒紧密接触,并且由于重力作用,管材底部与铸型同样紧密接触,在处理这类界面换热系数(见图3(b)、(c)和(d)区)时,可采用实测底部石墨铸型内上下两排多点温度(如图3所示), 通过反问题求解法推出石墨铸型内侧换热边界条件, 以此作为管材与芯棒、管材底部与铸型间界面换热系数[14-16]。在处理管材外表面与顶部铸型内表面间界面换热系数(见图3(a)区)时,由于金属液在凝固之前与铸型接触紧密,这时它们之间的传热以热传导的方式进行,界面换热系数较大;当铜管发生凝固后,由于凝固收缩和自身重力的影响,使得铜管表面与石墨套之间形成了气隙,这时它们之间的传热主要是通过气隙的热传导进行,因此,本研究设定金属液与石墨铸型间的换热系数为常数,金属液凝固成管材后与铸型间的换热系数按气隙传热计算[17]。

图3 管材与模具间换热界面示意图

Fig. 3 Schematic diagram of heat transfer interface between tube and dies: Zone (a) Tube top between mold; Zone (b) Tube top between core rod; Zone (c) Tube bottom between core rod; Zone (d) Tube bottom between mold

1.5 模拟误差分析

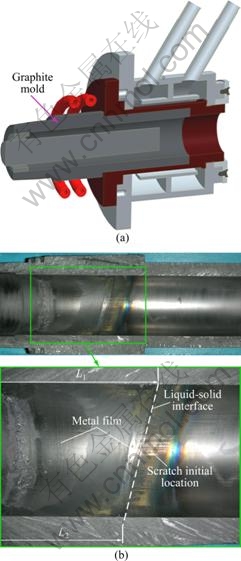

在制备参数为熔化温度1 250 ℃、保温温度1 250 ℃、热型段加热温度(热型温度)1 200 ℃、冷型段冷却水流量700 L/h、拉坯速度50 mm/min条件下进行预备实验,实验结束后,将图4(a)所示的石墨铸型取出,沿轴线剖切,可观察到如图4(b)所示的现象。

从图4(b)中划痕初始位置以及金属薄膜的位置,通过分别测量L1和L2,可确定固液界面位置,即图4(b)中白色虚线位置,虚线左侧为未凝固区(液相+固液两相),右侧为凝固区(固相)。

将测量的L1和L2在HCCM装配图中标记,即可得到图5所示固液界面位置示意图。由图5可知,管材凝固的固液界面位于热型段和冷型段之间的区域,并且固液界面与水平方向成小于90°的角度。

借助上述确定管材固液界面位置的方法,对预备实验不同制备参数条件下的管材固液界面位置进行实测,将实测结果与模拟结果进行对比,对界面换热系数进行修正,分析模型误差,以确定更接近实际传热状态的传热模型。

图6所示为熔化温度1 250 ℃、保温温度1 250 ℃、热型段加热温度1 200 ℃、冷型段冷却水流量700 L/h、拉坯速度50 mm/min条件下的模拟结果示意图。其中图6(a)所示为温度分布云图,图6(b)所示为固相分数图,结合温度分布和固相分数图,可以确定该制备参数条件下的固液界面位置。

图4 热冷组合铸型结构示意图及实验后石墨模具沿轴线剖面图

Fig. 4 Schematic diagram of mold location (a) and profile along axis after casting experiment (b)

图5 固液界面位置示意图

Fig. 5 Schematic diagram of liquid-solid interface position

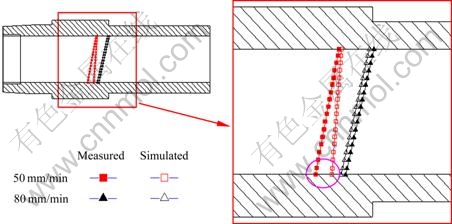

利用Procast中自带的连铸速度参数设置,进行不同拉坯速度条件下温度场的模拟,并将模拟结果以装配图中固液界面位置的形式表示,通过与实验获得的数据对比,可以判断模型的可靠性。

图7所示为不同拉坯速度条件下固液界面位置示意图。由图7可知,模拟结果与实测结果吻合较好,铸型上部固液界面位置吻合度较高,误差较小,铸型下部误差较大,最大误差为6%,出现在图中圆圈标记的数据位置。由此可知,本研究所建立的模型以及施加的边界条件能够反映实际传热情况,可用于温度场模拟。由于管材自身重力的影响,管材上部的固液界面位置比下部更靠近铸型出口。只要控制管材上部的固液界面位置在热型段和冷型段交界处,则下部和中部的固液界面位置必定会在这一区间或热型段区间,而不会位于冷型段区间。因此,以下的温度提取及模拟结果分析主要考察管材上部的情形。

1.6 模拟条件

温度场模拟时的管材尺寸为d50 mm ×5 mm。熔化温度1 250 ℃和保温温度1 250 ℃固定不变。其余 制备参数变化范围如下:拉坯速度20~110 mm/min,热型段加热温度1 150~1 300 ℃,冷型段冷却水流量300~900 L/h。

2 计算结果与讨论

2.1 制备参数对固液界面位置的影响

采用本研究建立的模型,计算不同制备参数条件下的铸型温度场,研究制备参数对管材凝固界面的影响规律。

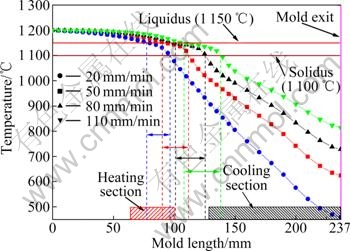

2.1.1 拉坯速度的影响

在熔化温度1 250 ℃、保温温度1 250 ℃、热型段加热温度1 200 ℃、冷型段冷却水流量700 L/h的条件下,计算了不同拉坯速度时管材的温度分布,结果如图8所示。其中铸型长度为237 mm,右侧为铸型出口端,热型段和冷型段的位置和宽度分别如图8所示。图中双箭头宽度为液相线与固相线之间的距离,即固液两相区宽度;两相区越宽,管材凝固界面前沿的温度梯度越小,越不利于轴向热传导的建立。由于两相区内管材固液相共存,两相区越宽,热裂纹、表面粗糙等缺陷产生的几率越大。为了获得沿轴向取向显著,表面质量高的管材,固液界面应控制在热型段和冷型段之间的过渡区域内,并减小两相区宽度,提高管材凝固界面前沿的温度梯度,从而获得组织沿轴向取向显著的管材。

图6 模拟结果示意图

Fig. 6 Schematic diagram of simulation results: (a) Temperature contours; (b) Solid fraction contours

图7 不同拉坯速度条件下固液界面位置示意图

Fig. 7 Schematic diagram of liquid-solid interface position under different casting speeds

图8 不同拉坯速度管材温度分布

Fig. 8 Temperature distributions of tube under different drawing speeds in HCCM continuous casting process

由图8可知,当拉坯速度为20 mm/min时,固液界面位置位于热型段,两相区宽度约为20 mm;随着拉坯速度的提高,固液界面向铸型出口的方向移动,两相区宽度增加。当拉坯速度为50 mm/min时,固液界面位置位于热型段和冷型段之间的过渡区域内,两相区宽度约为25 mm;当拉坯速度为80 mm/min时,固液界面及整个两相区均位于过渡区域内,两相区宽度约为25 mm;而当拉坯速度为110 mm/min时,固液界面进入冷型段,两相区宽度约为30 mm。通过分析可知拉坯速度对固液界面位置的影响较大。另外随着拉速的的提高,铸型出口处管材温度升高,实际实验过程中需要增加喷水冷却系统,以防止管材出铸型后的过度氧化。

综上所述,在考虑固液界面位置和两相区宽度以及制备效率的情况下,在本研究模拟条件下,合理的连铸拉坯速度范围为50~80 mm/min。

2.1.2 热型段加热温度的影响

在熔化温度1 250 ℃、保温温度1 250 ℃、冷型段冷却水流量700 L/h、拉坯速度50 mm/min的条件下,计算了不同热型段加热温度(热型温度)时管材的温度分布,如图9所示。由图9可知,随着热型温度由1 150 ℃升高至1 300 ℃,固液界面向铸型出口方向移动,但均在热型段和冷型段之间的过渡区域内,未进入冷型段;两相区宽度减小,由1 150 ℃时的30 mm减小到1 300 ℃时的12 mm;而铸型出口管材温度变化不大。由此可知,热型温度对固液界面位置影响较大,但对铸型出口处管材温度影响较小;提高热型温度,有利于促进结晶沿轴向(拉坯方向)的生长,提高结晶的轴向取向度。

图9 不同热型段加热温度管材温度分布

Fig. 9 Temperature distributions of tube under different mold heating temperatures in HCCM continuous casting process

综上所述,在考虑固液界面位置和两相区宽度,以及有利于进一步提高拉坯速度的情况下,在本模拟条件下,合理的热型段加热温度为范围为1 200~ 1 300 ℃。

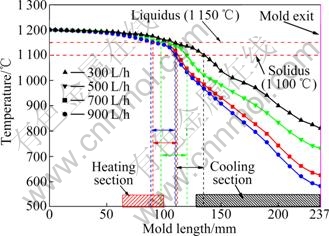

2.1.3 冷型段冷却水流量的影响

在熔化温度1 250 ℃、保温温度1 250 ℃、热型段加热温度1 200 ℃、拉坯速度50 mm/min的条件下,计算了冷型段不同冷却水流量对管材温度分布的影响,如图10所示。由图10可知,当冷型段冷却水流量为300 L/h时,两相区宽度约为30 mm,固液界面位于冷型段,并且铸型出口处管材温度较高。随着冷却水流量由500 L/h增大到900 L/h,固液界面在热型段和冷型段的过渡区域向铸型入口方向移动,但两相区宽度变化不大,均维持在20 mm左右。冷却水流量超过700 L/h后,固液界面位置变化不明显。继续增加冷却水流量,并不能显著增加热型段的温度梯度。

综上所述,在本研究模拟条件下,合理的冷型冷却水流量范围为500~700 L/h。

图10 不同冷型段冷却水流量管材温度分布

Fig. 10 Temperature distributions of tube under different cooling water flow rates in HCCM continuous casting process

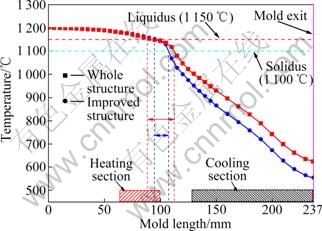

2.2 模具结构对固液界面位置的影响

由于石墨材料具有良好的导热能力,当热型段和冷型段石墨模具为一体,或虽然为二段结构,但其端面紧密接触时,沿石墨模具长度方向产生大的热传导,不利于建立高的轴向温度梯度。为了提高热型段和冷型段过渡区域内的温度梯度,改善铸坯表面质量和促进结晶沿轴向取向生长,可采取措施在热型段和冷型段之间增加热阻,减小石墨铸型沿轴向的传热,从而增大轴向温度梯度。在熔化温度1 250 ℃、保温温度 1 250 ℃、热型段加热温度1 200 ℃、冷型段冷却水流量700 L/h、拉坯速度50 mm/min的条件下,模拟了不同铸型结构对连铸温度场的影响,结果如图11所示。两种铸型结构的差别在于:整体铸型(见图11(a))由于石墨的良好导热,热型段和冷型段之间的热干扰影响较大,如图11(b)和图12所示,两相区宽度较大(约为25 mm),固液界面前沿温度梯度较小;而改进后的铸型结构(见图11(c))通过在热型段和冷型段人为增加热阻,能够有效减小铸型加热和冷却之间的干扰,如图11(d)和图12可知,两相区宽度(约12 mm)明显减小,固液界面前沿温度梯度增加。

图11 不同铸型结构模拟结果(温度云图)

Fig. 11 Simulation results of different mold structures (temperature contours): (a), (b) Mold model of whole structure; (c), (d) Mold model of improved structure

图12 不同铸型结构管材温度分布

Fig. 12 Temperature distributions of tube under different mold structures in HCCM continuous casting process

上述结果表明,在不提高熔体温度或热型段加热温度的情况下,通过合理的铸型设计可以有效提高管材凝固界面前沿的温度梯度,进而改善管材的组织取向。

根据模拟结果,当制备参数控制在如下范围:熔体保温温度1 250 ℃,连铸拉坯速度控制在50~80 mm/min,热型段加热温度1 200~1 300 ℃,冷型段冷却水流量500~700 L/h,管材的凝固界面可控制在热型段和冷型段过渡区内,HCCM水平连铸可稳定进行,获得具有良好表面质量和沿拉坯方向的取向组织。

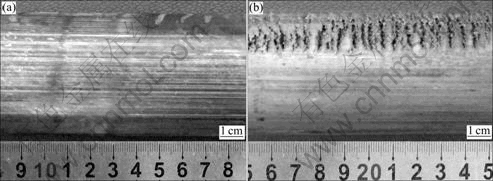

3 实验验证

采用整体铸型,在熔化温度1 250 ℃、保温温度 1 250 ℃、热型段加热温度1 150 ℃、冷型段冷却水流量700 L/h、拉坯速度50 mm/min条件下进行了HCCM连铸实验,连铸管材形貌如图13(a)所示。由图13(a)可知,管材表面出现了明显的纵向条纹。根据图8所示的模拟结果可知,虽然此时管材凝固两相区宽度较窄,凝固界面前沿具有较大的温度梯度,但由于整个两相区及固液界面位置均靠近热型段,管材凝固过程中与热型段,凝固后与过渡段和冷型段的接触摩擦长度大,造成连铸管材表面产生纵向条纹,并影响铸型的使用寿命。

在熔化温度1 250 ℃、保温温度1 250 ℃、热型段加热温度1 200 ℃、冷型段冷却水流量700 L/h、拉坯速度110 mm/min的条件下,进行了HCCM连铸实验,连铸管材形貌如图13(b)所示。由图13(b)可知,管材表面出现了横向裂纹。根据图8所示的模拟结果可知,此时管材的固液界面进入了冷型段,且两相区较宽,导致了热裂纹缺陷的出现。

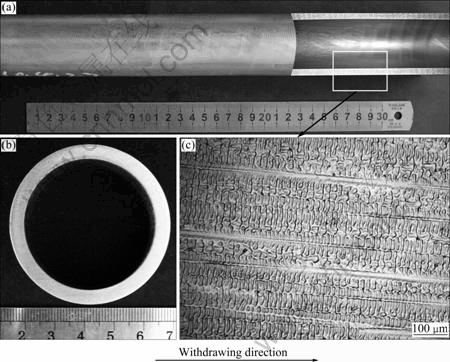

采用改进后的铸型结构,在熔化温度1 250 ℃、保温温度1 250 ℃、热型段加热温度1 200 ℃、冷型段冷却水流量700 L/h,拉坯速度50 mm/min条件下,制备了高质量的白铜管材,管材形貌及金相如图14所示。

由图14(a)可知,连铸管材的内外表面光亮,无橘皮、微裂纹等表面缺陷,可不进行铣面直接进行后续轧制[3]。由图14(b)可知,管材横截面上壁厚均匀。由图14(c)可知,连铸管材组织为明显沿轴向取向生长的柱状晶组织,枝晶主干方向与管材轴向存在一定角度,并且沿生长方向不完全连续,一次枝晶主干间距100~150 μm。这是由于水平连铸上下传热不均匀,固液界面与水平方向成一定角度,同时枝晶沿近乎垂直于固液界面的方向生长,因此,枝晶与轴向会存在一定角度,并且无法沿轴向连续生长。

图13 连铸管材表面的纵向条纹和横向裂纹

Fig. 13 Morphologies of cast tube: (a) Scratch under condition of melting temperature 1 250 ℃, holding temperature 1 250 ℃, heating temperature of mold 1 150 ℃, water flow of cooling mold 700 L/h, drawing speed 50 mm/min; (b) Hot cracking under condition of melting temperature 1 250 ℃, holding temperature 1 250 ℃, heating temperature of mold 1 200 ℃, water flow of cooling mold 700 L/h, drawing speed 110 mm/min

图14 连铸管材形貌及金相

Fig. 14 Morphology and Metallographic of cast tube: (a) Exterior and internal surface of tube; (b) Transversal section of tube; (c) Microstructure of tube, under condition of improved mold, melting temperature 1 250 ℃, holding temperature 1 250 ℃, heating temperature of mold 1 200 ℃, water flow of cooling mold 700 L/h, drawing speed 50 mm/min

模拟分析和连铸实验结果表明,只要将管材凝固界面位置控制在热型段和冷型段过渡区间内,并将两相区宽度控制在10~25 mm范围内,就能保证连铸管材具有沿轴向取向组织和良好的表面质量。当采用改进的铸型结构时,d 50 mm×5 mm BFe10管材合理的HCCM水平连铸制备参数范围为:熔体保温温度1 250 ℃,拉坯速度50~ 80 mm/min,热型段加热温度1 200~ 1 300 ℃,冷型段冷却水流量500~700 L/h。

4 结论

1) 所建立的HCCM水平连铸全尺寸模拟模型和所施加边界条件的误差小于6%,可较好地模拟实际传热过程的温度场。

2) 随着拉坯速度的提高,管材凝固界面向铸型出口方向移动,两相区宽度增加,由拉坯速度20 mm/min时的20 mm增加到110 mm/min时的30 mm;随着热型段加热温度的提高,管材凝固界面向铸型出口的方向移动,两相区宽度减小,由1 150 ℃时的30 mm减小到1 300 ℃时的12 mm;随着冷却水流量的增大,固液界面向铸型入口方向移动,两相区宽度变化不大,保持为20 mm左右。

3) 不同铸型结构对HCCM水平连铸温度场有明显的影响,采用在热型段和冷型段之间人为增加热阻的改进铸型结构,能显著提高管材凝固界面前沿的温度梯度,两相区宽度由25 mm减小为12 mm。

4) 温度场模拟及实验结果表明:d50 mm×5 mm BFe10管材HCCM水平连铸合理的制备参数范围如下:合金熔体保温温度1 250 ℃,连铸拉坯速度50~80 mm/min,热型段加热温度1 200~1 300 ℃,冷型段冷却水流量500~700 L/h。

REFERENCES

[1] GLOVER T J. Copper-Nickel alloy for the construction of ship and boat hulls [J]. British Corrosion Journal, 1982, 17(4): 155- 157.

[2] 李宏磊,娄花芬,马可定. 铜加工生产技术问答[M]. 北京: 冶金工业出版社, 2008: 89-92.

LI Hong-lei, LOU Hua-fen, MA Ke-ding. Question and answer of copper production technology [M]. Beijing: Metallurgical Industry Press, 2008: 89-92.

[3] 谢建新, 梅 俊, 刘新华, 刘雪峰. 一种白铜管材热冷组合铸型水平连铸工艺与设备[P]. 中国, ZL 201010501407.4, 2012.

XIE Jian-xin, MEI Jun, LIU Xin-hua, LIU Xue-feng. A kind of process and equipment for fabricating cupronickel pipes with heating-cooling combined mold casting [P]. CN, ZL 201010501407.4, 2012.

[4] TIEU A K, KIM I S. Simulation of the continuous casting process by a mathematical model [J]. International Journal of Mechanical Sciences, 1997, 39(2): 185-192.

[5] CHABCHOUB F, ARGYROPOULOS S A, MOSTAGHIMI J. Mathematical modeling and experimental measurements on the horizontal Ohno continuous casting process for pure tin [J]. Canadian Metallurgical Quarterly, 1994, 33(1): 73-88.

[6] 胡红军, 杨明波, 罗 静, 王春欢, 陈 康. ProCAST软件在铸造凝固模拟中的应用[J]. 材料科学与工艺, 2006, 14(3): 293-295.

HU Hong-jun, YANG Ming-bo, LUO Jing, WANG Chun-huan, CHEN Kang. Application of the software ProCAST in the casting of solidification simulation [J]. Materials Science & Technology, 2006, 14(3): 293-295.

[7] 甘春雷, 刘雪峰, 黄海友, 谢建新. BFe10-1-1合金管材连续定向凝固制备工艺及组织力学性能[J]. 金属学报, 2010, 46(12): 1549-1556.

GAN Chun-lei, LIU Xue-feng, HUANG Hai-you, XIE Jian-xin. Fabrication process, microstructure and mechanical properties of BFe10-1-1 alloy tubes by continuous unidirectional solidification [J]. Acta Metallurgica Sinica, 2010, 46(12): 1549-1556.

[8] JANIK M, DYJA H. Modelling of three-dimensional temperature field inside the mould during continuous casting of steel [J]. Journal of Materials Processing Technology, 2004, 157/158: 177-182.

[9] ALVAREZ B D, MARTMHN M L, QUINTANA J M. Mathematical modeling of the process of continuous casting of aluminium and its alloys [J]. Finite Elements in Analysis and Design, 1999, 33: 43-59.

[10] XIE S S, XIE W H, HUANG S H. Numerical simulation of temperature field of copper and copper alloy in horizontal continuous casting [J]. Rare Metals, 1999, 18(3): 195-196.

[11] NISHIDA Y, DROSTE W, ENGLER S. The air-gap formation process at the casting-mold interface and the heat transfer mechanism through the gap [J]. Metallurgical and Materials Transactions B, 1986, 17(4): 833-844.

[12] 侯忠霖, 姚 山, 王廷利, 张兴国, 金俊泽.一种铝合金水冷界面换热系数反求方法的研究[J]. 材料热处理学报, 2008, 29(1): 157-161.

HOU Zhong-lin, YAO Shan, WANG Ting-li, ZHANG Xing-guo, JIN Jun-ze. A method of inverse evaluation for interface heat transfer coefficient between aluminium alloy and cooling water [J]. Transactions of Materials and Heat Treatment, 2008, 29(1): 157-161.

[13] LEE J E, HAN H N, OH K H, YOON J K. A fully coupled analysis of fluid flow, heat transfer and stress in continuous round billet casting [J]. ISIJ International, 1999, 39(5): 435-444.

[14] 朱宪华, 董增章, 苏俊义. 水平连铸铸铁棒材过程数值模拟[J]. 金属学报, 1990, 26(3): 171-176.

ZHU Xian-hua, DONG Zeng-zhang, SU Jun-yi. Numerical simulation of solidification process of iron bar by horizontal continuous casting [J]. Acta Metallurgica Sinica, 1990, 26(3): 171-176.

[15] 郭 鹏, 张兴国, 郝 海, 金俊泽. AZ31镁合金圆锭连铸过程温度场的数值模拟[J]. 中国有色金属学报, 2006, 16(9): 1570- 1576.

GUO Peng, ZHANG Xing-guo, HAO Hai, JIN Jun-ze. Temperature simulation of direct chill casting of AZ31 magnesium alloy billets [J]. The Chinese Journal of Nonferrous Metals, 2006, 16(9): 1570-1576.

[16] 杜凤山, 张 沛, 许志强, 赵玲玲. 铝铸锭凝固边界热交换规律及温度场模拟[J]. 中国有色金属学报, 2007, 17(11): 1750-1754.

DU Feng-shan, ZHANG Pei, XU Zhi-qiang, ZHAO Ling-ling. Law of heat transfer and simulation of temperature field for aluminum ingot solidification [J]. The Chinese Journal of Nonferrous Metals, 2007, 17(11): 1750-1754.

[17] 张云鹏, 梁海奇, 杨秉俭, 苏俊义, 朱宪华. 铸铁水平连铸中铸坯与石墨套界面换热的数学模型[J]. 西安交通大学学报, 1998, 32(7): 90-93.

ZHANG Yun-peng, LIANG Hai-qi, YANG Bing-jian, SU Jun-yi, ZHU Xian-hua. Modeling of interface heat exchange between casting bar and graphite sleeve of horizontal continuous casting [J]. Journal of Xi’an Jiao Tong University, 1998, 32(7): 90-93.

(编辑 何学锋)

基金项目:国家科技支撑计划资助项目(2011BAE23B00)

收稿日期:2011-05-29;修订日期:2012-04-09

通信作者:谢建新,教授,博士;电话:010-62332254;E-mail: jxxie@mater.ustb.edu.cn

摘 要:建立了热冷组合铸型(HCCM)水平连铸管材温度场模拟模型,采用实验与模拟相结合的方法修正界面的换热系数条件。所建立的HCCM水平连铸全尺寸模拟模型和所施加边界条件的误差小于6%,可较好地模拟实际传热过程的温度场。模拟结果表明:当拉坯速度由20 mm/min增加到110 mm/min时,两相区宽度由20 mm增加至30 mm;当热型段加热温度由1 150 ℃提高到1 300 ℃时,两相区宽度由30 mm减小至12 mm;当冷型段冷却水流量由300 L/h增加到900 L/h时,两相区宽度由30 mm减小至20 mm;当采用增加热阻的改进铸型结构时,两相区宽度由25 mm减小至12 mm。d 50 mm×5 mm BFe10管材HCCM水平连铸合理的制备参数为:熔体保温温度1 250 ℃,连铸拉坯速度50~80 mm/min,热型段加热温度1 200~1 300 ℃,冷型段冷却水流量500~700 L/h。