文章编号:1004-0609(2013)10-2792-08

Al-Cu合金水平单向凝固组织预测及实验观察

仲红刚,曹 欣,陈湘茹,张捷宇,翟启杰

(上海大学 材料科学与工程学院 上海市现代冶金及材料制备重点实验室,上海 200072)

摘 要:

使用有限元耦合元胞自动机模型预测水平单向凝固实验中Al-4.5%Cu(质量分数)合金试样的温度场和微观凝固组织。晶体形核和枝晶生长动力学模型分别采用Rappaz连续形核模型和Kurz-Giovanola-Trivedi(KGT)模型简化形式,基于纯扩散条件,采用KGT模型简化公式计算生长参数。结果显示:数值模拟可以较准确地预测柱状晶向等轴晶转变(CET)位置和等轴晶晶粒尺寸,但因模拟未考虑晶核的运动,激冷等轴晶区的模拟有较大偏差。模拟和实验结果都证明过热度显著影响Al-Cu合金的凝固组织,过热度低于20 ℃条件下可以获得全等轴晶组织,否则会出现柱状晶;过热度50 ℃以上的试样CET位置几乎不发生变化。

关键词:

Al-Cu合金;元胞自动机;凝固过程;柱状晶向等轴晶转变;热模拟;

中图分类号:TG21 文献标志码:A

Numerical and experimental investigation of solidification structure in horizontal directional solidification process of Al-Cu alloy

ZHONG Hong-gang, CAO Xin, CHEN Xiang-ru, ZHANG Jie-yu, ZHAI Qi-jie

(Shanghai Key Laboratory of Modern Metallurgy and Materials Processing,

School of Materials Science and Engineering, Shanghai University, Shanghai 200072, China)

Abstract: The temperature field and the grain structure of Al-4.5%Cu (mass fraction) alloy in horizontal directional solidification process were predicted using a cellular automaton (CA) coupled with finite-element (FE) model. The Rappaz model was adopted to calculate the nucleation. And the Kurz-Giovanola-Trivedi (KGT) model was used to describe the growth kinetics of dendritic tips. The growth parameters of Al-4.5%Cu alloy were calculated using simplified KGT formula, which was derived based on the pure diffusion condition. The results show that the position of the columnar to equiaxed transition (CET) and the size of equiaxed grains can be simulated reasonably. However, large deviation of the simulated result exists in the chill zone as the movement of nucleus is not considered. The simulated and experimental results prove that the superheat greatly influences the solidification microstructures of Al-Cu alloy. Full equiaxed grains can be obtained if superheat is lower than 20 ℃, otherwise columnar grains will be observed. When the superheat is above 50 ℃, the positions of CET are no longer changed.

Key words: Al-Cu alloy; cellular automaton; solidification process; columnar to equiaxed transition; thermal simulation

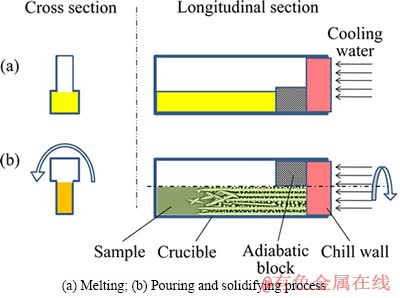

连铸坯凝固传热主要在厚度及宽度方向(或径向)进行,拉坯方向的凝固传热可以忽略不计。这种传热的方向性导致铸坯中大部分区域由侧面向中心“顺序凝固”。因此,在一维凝固传热假设的前提下,可将连铸坯的凝固过程视为局部稳定的单向凝固,其凝固行为适合用单向凝固技术进行近似研究[1]。基于以上原理,上海大学先进凝固技术中心(CAST)研制了一台连铸坯枝晶生长热模拟实验装置[2-3]。该装置采用水平单向凝固方法模拟连铸坯一个凝固单元。采用炉内原位翻转浇注方法(见图1)实现了连铸坯结晶器内传热条件的热模拟,其浇注温度、浇注速度及冷却强度可精确控制。该方法主要用于模拟钢坯连铸的凝固过程,也可以用于有色合金的热模拟。

Al-Cu合金具有熔点适中、元素密度差别大,平衡分配系数小、凝固区间宽等特点,被广泛应用于凝固原理及组织演变的研究工作中[4-7]。另一方面,Al-Cu合金的热物性参数比较齐全、实验结果丰富,因此也常用于数值模拟[8-9]。孙勇等[10]利用元胞自动机耦合 有限差分模型预测了Al-3%Cu合金单向凝固条件下的柱状晶向等轴晶转变(CET),预测结果与实验结果吻合程度优于先前的理论预测,并发现枝晶间隙溶质富集造成的过冷度大于枝晶前沿的。MATHIESEN等[11-12]原位观察Al-Cu合金单向凝固过程,证实枝晶熔断现象,且熔断的枝晶在浮力作用下上浮。但是,这些都是在垂直单向凝固条件下的组织预测,而水平单向凝固方面的研究工作鲜有报道。

本文作者利用有限元商业软件ProCAST计算连铸坯枝晶生长热模拟实验中试样的传热过程及微观组织,进一步预测过热度对凝固组织及CET的影响,并将预测结果与实验结果进行对比。

1 实验

Al-Cu合金与某些钢(如高碳钢)的凝固有很多相似之处:基体都是立方结构、非小平面结晶、溶质分配系数小于1、凝固区间较宽等。通过研究Al-Cu合金凝固现象可了解一些钢的凝固过程,加之其热物性参数比较齐全,因此实验材料选用Al-4.5%Cu合金。另外,KGT模型仅适用于二元合金,选取Al-4.5%Cu合金为实验材料可提高数值模拟温度场及微观组织的准确性。母合金使用99.7%(质量分数)的工业纯铝和99.9%(质量分数)的纯铜熔配而成,因为纯度不高,异质形核质点较多,因此计算时选取比文献[9]中较高的形核率。

实验过程中,试样的熔化和凝固在同一异形刚玉坩埚内进行,坩埚固定在水冷铜模上。如图1(a)所示,将坩埚置于水平式电阻炉的均温区加热,试样右端被绝热材料与水冷铜模完全隔开,以减小金属熔体的温度梯度,保证试样完全熔化。炉内原位翻转浇注方法如图1(b)所示,在预设温度将坩埚沿水平中轴线翻转180°,金属熔体倾泻而下,与水冷铜模接触并开始沿水平方向凝固。浇注后的样品尺寸为100 mm×5 mm×15 mm(长×宽×高)。

图1 原位熔化及翻转浇注方法

Fig. 1 In-situ melting and rolling-over pouring method

凝固后的试样沿生长方向剖开,经预磨、抛光后腐蚀金相,腐蚀剂是体积比为V(HNO3):V(HCl):V(HF): V(H2O)=2.5:1.5:1:95的酸溶液。使用Leica DM6000M型光学显微镜观察金相组织。采用上海大学分析测试中心的HITACHI SU-1510扫描电镜观察微观组织,同时利用 INCA PentaFET-x3 型能谱仪对液淬组织溶质分布进行能谱分析。

2 数学模型

2.1 形核模型

凝固过程的元胞自动机方法包括形核和生长两 部分模型。ProCAST软件的形核算法采用RAPPAZ等[13]提出的基于Gaussian分布的连续性形核模型,分别处理型壁和液体内部的形核问题。其关系式如下[13]:

(1)

(1)

取其Gaussian分布

(2)

(2)

式中:Tmax为最大形核过冷度;△Tσ为形核分布标准方差;nmax是最大形核密度;△T是过冷度。由于晶粒生长会削减形核位置,式(2)需要改写为凝固分数fs的函数

(3)

(3)

2.2 生长模型

LANGER等[14]根据界面稳定性动力学认为,稳定枝晶尖端半径(R)与枝晶端部最小扰动波长相等( ),即

),即

(4)

(4)

虽然这一现象尚无清晰的物理解释,却被很多实验所证实[15]。基于以上事实,KURZ等[16]揭示了枝晶生长速率与尖端过冷度的关系,即KGT模型。模型列出了尖端半径、生长速率、扩散系数、温度梯度及溶质浓度梯度等参数之间的相互关系,但是并未给出枝晶生长速率与尖端过冷度之间的直接关系式。数值模拟希望提供简单而清晰的解析式,以便在保证精度的前提下降低公式解析难度并获取较快的计算速度。因此,ProCAST软件中采用了KGT模型的简化模型。其关系式如下:

(5)

(5)

式中:v为枝晶尖端生长速率;△T为枝晶尖端过冷度; 和

和 为由合金热物性参数决定的常数。一般地,△T由热过冷△Tt、成分过冷△Tc、动力学过冷△Tk和曲率过冷△Tr组成,即

为由合金热物性参数决定的常数。一般地,△T由热过冷△Tt、成分过冷△Tc、动力学过冷△Tk和曲率过冷△Tr组成,即

(6)

(6)

在常规凝固条件下,动力学过冷和曲率过冷的值非常小,可以忽略[17]。在定向凝固过程中,试样处于正温度梯度下凝固,不存在热过冷。因此,本实验条件下可以只考虑成分过冷。

在液相内溶质纯扩散的假设前提下推导式(4)中 和

和 的表达式:

的表达式:

(7)

(7)

(8)

(8)

式中:D为溶质扩散系数; 为Gibbs-Thompson系数;k为溶质平衡分配系数;C0为合金溶质含量;m为液相线斜率。

为Gibbs-Thompson系数;k为溶质平衡分配系数;C0为合金溶质含量;m为液相线斜率。

3 温度场模拟

3.1 传热边界条件

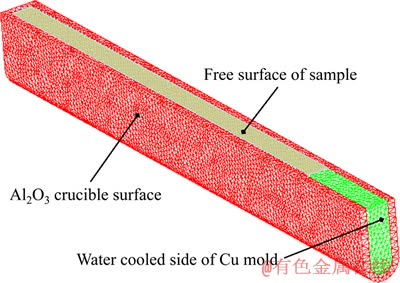

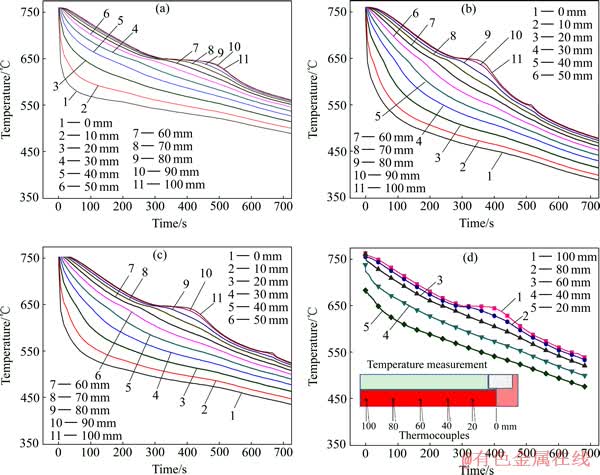

图2所示为浇注之后的网格模型。由于Al-Cu合金的导热系数远远大于氧化铝刚玉坩埚的导热系数,因此,试样浇注后以水平向右一维传热为主;试样自由液面上方为封闭的热空气,散热量远远小于其他几个面的,因此设置为绝热条件;试样与坩埚接触面散热状态尚不清楚,因此采用3种不同处理方式以观察试样温度分布状态,计算结果与实际测温数据进行比较并选择合理的方案。3种处理方式如下:1) 试样与坩埚之间绝热,因此整个试样为单纯的一维散热;2) 坩埚的外表面温度与炉温一致,试样与坩埚间接触良好,即坩埚温度与炉气温度相等;3) 坩埚外表面与电炉通过炉气对流换热,试样与坩埚接触良好。

图2 数值模型有限元网格

Fig. 2 Finite-element mesh of simulated model

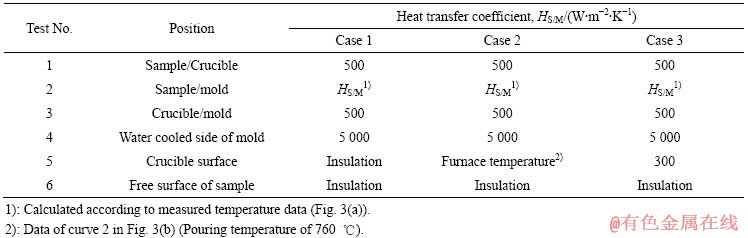

表1 传热边界条件

Table 1 Heat transfer boundary conditions

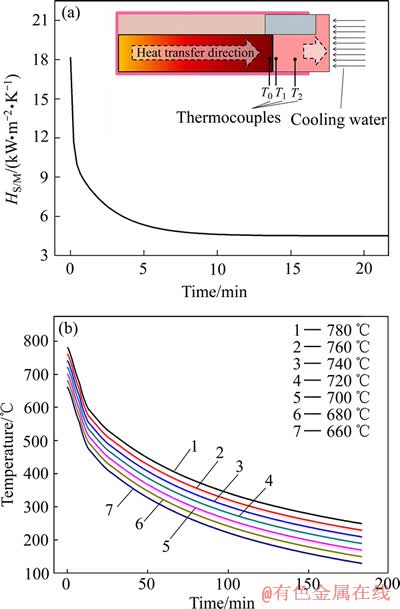

宏观温度场的边界条件设置列于表1,其中值得注意的是样品与水冷铜模的换热系数。在实际测温及稍后的实验过程中发现,Al-Cu合金试样与铜模之间总是只有1/4~1/5的面积接触,因此,在数值模拟过程中考虑到该因素,设置试样与仅与铜模内表面底部的1/4接触,其余界面设置为绝热。根据760 ℃浇注试样的测温数据计算结果拟合,试样与铜模间的传热系数与时间(t)的表达式为

(9)

(9)

图3(a)所示为试样与铜模接触处传热系数,在试样和铜模内布置3支直径为0.5 mm的K型热电偶T0、T1和T2。其中:T0和T1分别紧贴试样和铜模表面。根据一维传热的假设,试样凝固释放的所有热量Q都通过铜模导出,而铜模内热传导可以近似为一维导热问题。因此,只需测出铜模内两点的温度随时间的变化,即可以根据傅里叶导热微分方程计算出热流量随时间的变化,即

(10)

(10)

其中:Q为热流量;λ为铜模导热系数;A1为导热面积。计算中以试样与铜模的接触面积作为导热面积,忽略因铜模面积突变造成的热流方向的变化;纯铜的导热系数在室温至400 ℃的变化范围是398~379 W/(m2·K)[18],变化幅度很小。根据测温结果,选取200 ℃时的导热系数计算铜模热流量,因导热系数造成的误差小于2.7%。两测温点的温差为ΔT=T2-T1;测温点距离Δx=1.0 cm(见图3(a))。

根据串联热阻分析,试样和铜模之间的传热可以近似表示为

(11)

(11)

(12)

(12)

根据实测数据拟合得到HS/M随时间变化情况。

3.2 温度场模拟与实测比较

比较3个系列的计算与实测温度分布(见图4,计算参数见表1),图4图例中0~100 mm分别代表该位置到铜模表面的距离。方案一(图4(a))中坩埚外表面处于绝热条件,试样冷端降温速率与实测值接近,但凝固300 s之后的降温速率明显小于实测数据;而当坩埚表面温度直接设置为炉气温度时(见图4(b)),试样降温速率明显加快,凝固平台提前出现;方案三(见图4(d))的计算结果与实测数据吻合较好。对比3个计算方案可以看出,坩埚表面与炉气之间不能简单地认为绝热或者温度相同,而是存在一个合适的对流换热系数。因此,最终选定方案三,选取表1中Case 3的参数作为数模边界条件。图4(d)中说明了测温方法,使用的K型热电偶丝径为0.5 mm,用直径为2 mm的双孔刚玉管作为绝缘保护管。测温专用坩埚上有直径为1.2 mm的圆孔用于布置热电偶,测温点自铜模表面起每20 mm等间距布置5个,裸露的偶头通过圆孔直接插到坩埚内部。炉内翻转浇注后,热电偶恰好浸入液态金属内,实现实时测温。

图3 铜模冷却端换热系数和不同浇注温度的电炉冷却曲线

Fig. 3 Heat transfer coefficient at interface of sample and copper mold (a) and furnace cooling curves at different pouring temperatures (b)

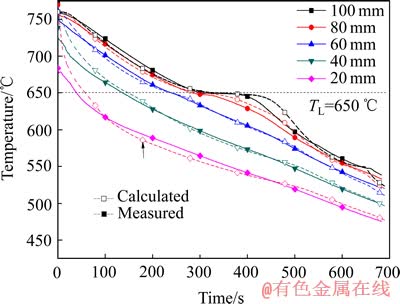

图5所示为760 ℃浇注后试样不同位置降温曲线的计算结果和实测数据。由图5可以看出,传热计算结果与实测数据吻合较好。在水冷铜模(0 mm和20 mm)附近,由于合金熔体冷端温度略低于热端温度,加之测温热电偶反应滞后,浇注时实测温度比计算温度低。计算的等轴晶区(80 mm)的凝固平台持续时间略长于实测值,这是因为等轴晶凝固时释放潜热,使坩埚温度上升,增大了坩埚和炉气的温差,换热速率增加,而传热计算中未考虑这一影响。

图4 3种处理方案的计算与实测温度分布对比

Fig. 4 Simulated results of three type processing schemes versus measured temperature distribution

图5 760 ℃浇注试样的实测冷却曲线与数模结果对比

Fig. 5 Measured cooling curves of sample contrast to simulated result (poured at 760 ℃)

传热计算的准确性直接影响凝固组织模拟的可靠性,本计算结果与实测值吻合度较好,可以开展凝固组织的预测模拟。

4 凝固组织模拟

4.1 凝固组织模拟参数

采用CAFE模型计算试样的凝固组织,试样体积为7 500 mm3,划分为20万网格,微观组织模拟时每个单元格再细分为10×10×10。凝固组织模拟参数及合金热物性参数见表2,其中形核过冷度△T为实验所用合金的实测数据。

4.2 凝固组织模拟与实际组织对比

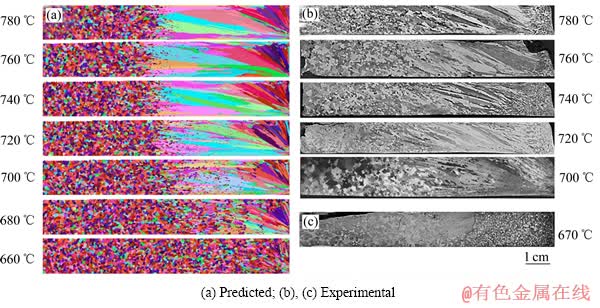

图6(a)所示为不同浇注温度下的凝固组织模拟结果。由图6(a)可知,浇注温度为660 ℃的样品可以获得几乎全部等轴晶组织,而680 ℃浇注的样品出现较细的柱状晶,但是柱状晶区出现大量等轴晶粒,属于混晶组织,柱状晶区内等轴晶的出现与较低的温度梯度有关。根据成分过冷理论,固液界面前沿液相温度梯度越小,由溶质富集造成的过冷度越大,越有可能在液相内异质形核。随着柱状树枝晶的进一步生长,部分等轴晶晶核被柱状枝晶向前推进,另一部分被“捕获”[21-22],从而成为混晶组织。其次,温度梯度降低,一次枝晶臂间距增大[23],被捕获的等轴晶晶核有空间发展为较大尺寸的等轴晶。另外,ProCAST模拟计算过程未考虑晶核的运动,因成分过冷形核的等轴晶核心全部被柱状晶“捕获”,增加了混晶区的等轴晶数量。

表2 Al-4.5% Cu合金热物性参数及数模参数

Table 2 Thermophysical properties and simulation parameters of Al-4.5% Cu alloy

当浇注温度超过700 ℃,即过热度超过50 ℃时,试样的凝固组织与CET位置不再发生较大变化,柱状晶长度几乎稳定在试样总长的61%左右。随浇注温度的升高,等轴晶区晶粒尺寸变化不大。

通过实验验证过热度对凝固组织的影响(见图6(b))。二者CET位置和等轴晶晶粒尺寸相似度较高,证明数值模拟预测结果比较准确。但是,由图6(b)可以看出,实验样品中都出现了晶粒细小的激冷等轴晶层,而数值模拟未能预测该部分凝固组织。激冷层的出现有CHALMERS[24]的“Big bang”理论和OHNO等[25-26]的型壁游离理论两种解释,依据本实验结果无法确定哪一种假说更为合理。作者认为两种情况都存在,但CHALMERS所指的型壁附近液相过冷形核占主导地位。ProCAST软件采用简化的KGT模型预测微观组织,未考虑晶核的脱落、漂移、增殖等情况,因此出现偏差。

不同过热度试样的凝固组织显示如下规律:670 ℃浇注的试样为全等轴晶组织,激冷层晶粒细小(因为低过热度时5 mm宽的坩埚难以浇注,该试样采用10 mm的坩埚);700 ℃浇注的试样,其CET区域的柱状晶和等轴晶交错生长,柱状晶区内出现大量等轴晶,为混晶组织;而760~780 ℃的混晶特征减弱。720~780 ℃浇注的试样凝固组织相似,都可以分为典型的三晶区:激冷晶区、柱状晶区和等轴晶区。激冷层的厚度有一定差别,这与型壁状态、熔体与型壁的接触条件有关[25]。所有样品等轴晶区的晶粒尺寸变化很小,这与其较高的形核率相对应。

图6 不同浇注温度下Al-4.5% Cu合金的凝固组织

Fig. 6 Solidification of Al-4.5% Cu alloy at different pouring temperatures

模拟和实验结果都显示试样柱状晶沿生长方向向上倾斜15°~30°。主要原因是试样与型壁接触不完全(仅底部1/4~1/5接触),导致热流方向偏转;另一方面,试样顶部几乎绝热,降温过程中试样顶部温度稍高,也进一步导致热流偏离水平方向,进而造成柱状树枝晶向上倾斜。

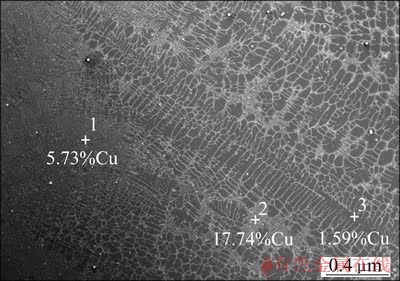

Al-4.5%Cu固溶体合金凝固时先析出相为α(Al)相,其Cu含量低于原始含量,而枝晶间液相由于溶质富集而密度增大(见图7),因此固相密度低于周围液相密度,细长的柱状树枝晶凝固时受到液体的浮力和向上倾斜的弯矩。图7所示为液淬试样固液界面的SEM二次电子像及能谱分析结果,液淬时试样仍为柱状枝晶生长阶段。根据能谱分析结果,柱状枝晶间隙液相的溶质含量约为枝晶主干溶质含量的11倍,这与溶质平衡分配系数k=0.1相符。忽略纯金属固液相密度差及两种金属混合后的体积变化,可以计算出枝晶间液相密度约为3.80 g/cm3,而枝晶主干密度约为2.80 g/cm3,液相密度是固相的1.36倍。柱状枝晶受到向上的弯矩,这一弯矩也是造成枝晶生长方向偏斜的一个原因。

图7 柱状枝晶生长时固液界面形貌及元素分析

Fig. 7 Solid/liquid interface and energy dispersive spectrometer analysis at solid-liquid interface during columnar dendritic growth

5 结论

1) 在微区平界面假设和液相纯扩散假设基础上推导了KGT模型的简化形式,获得了生长速度和过冷度的关系式,计算得到生长控制因子。

2) 通过实测并合理设置传热边界条件,传热计算与实测温度分布吻合较好,这有利于准确预测凝固组织。

3) 数值模拟和实验对比了过热度对Al-4.5% Cu合金凝固组织的影响,发现相同冷却条件下,过热度会显著影响凝固时间和凝固组织。过热度低于20 ℃条件下可以获得全等轴晶组织,而过热度50 ℃以上的试样CET位置几乎不发生变化;试样微观组织为典型的三晶区,但是柱状晶区有大量等轴晶晶粒,属于混晶组织。增加过热度会减少柱状晶区的等轴晶数量,混晶组织特征减弱。传热方向、自然对流及浮力的作用使柱状晶沿生长方向向上倾斜15°~30°。

4) 通过数值模拟可以准确计算传热过程,能够较为准确地预测凝固组织,但是由于未考虑晶核的运动,激冷等轴晶区的模拟仍有较大偏差。

REFERENCES

[1] LI Z, ZHONG H, SUN Q, XU Z, ZHAI Q. Effect of cooling rate on hot-crack susceptibility of duplex stainless steel[J]. Materials Science and Engineering A, 2009, 506(1/2): 191-195.

[2] ZHONG H, TAN Y, LI H, MAO X, ZHAI Q. The effect of high superheat on the solidification structure and carbon segregation of ferrite-based alloy[C]// Proceedings of TMS 2012. Olando, Florida: The Minerals, Metals & Materials Society, 2012: 215-221.

[3] 仲红刚, 陈湘茹, 敖 鹭, 李仁兴, 翟启杰. 凝固组织水平生长过程的模拟方法及装置: 中国, 200910199568.X[P]. 2010-08-11.

ZHONG Hong-gang, CHEN Xiang-ru, AO Lu, LI Ren-xin, ZHAI Qi-jie. The simulation method and setup for the growth of solidification microstructure in horizontal direction: China, 200910199568.X[P]. 2010-08-11.

[4] TASSA M, HUNT J D. The measurement of Al-Cu dendrite tip and eutectic interface temperatures and their use for predicting the extent of the eutectic range[J]. Journal of Crystal Growth, 1976, 34(1): 38-48.

[5] 李建国, 毛协民, 傅恒志, 史正兴. Al-Cu合金高梯度定向凝固过程中的形态转变[J]. 材料科学进展, 1991(6): 461-466.

LI Jian-guo, MAO Xie-min, FU Heng-zhi, SHI Zhen-xin. The morphological transformation during high gradient unidirectional solidification of Al-Cu alloy[J]. Materials Science Progress, 1991(6): 461-466.

[6] 屈 敏, 刘 林, 唐峰涛, 傅恒志. 试样直径对Al-Cu合金定向凝固温度梯度和一次枝晶间距的影响[J]. 中国有色金属学报, 2008, 18(2): 282-287.

QU Min, LIU Lin, TANG Feng-tao, FU Heng-zhi. Effect of Al-Cu alloys diameter on thermal gradient and primary dendrite arm spacing during directional solidification[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(2): 282-287.

[7] MATHIESEN R H, ARNBERG L, BLEUET P, SOMOGYI A. Crystal fragmentation and columnar-to-equiaxed transitions in Al-Cu studied by synchrotron X-ray video microscopy[J]. Metallurgical and Materials Transactions A, 2006, 37(8): 2515-2524.

[8] 严卫东, 刘汉武, 杨爱民, 熊玉华, 刘 林. Al-Cu合金等轴枝晶组织形成的模拟及计算机可视化[J]. 铸造技术, 2001(6): 14-16.

YAN Wei-dong, LIU Han-wu, YANG Aai-min, XIONG Yu-hua, LIU Lin. Computer simulation of equiaxed microstructure formation in solidification of Al-4%Cu alloy[J]. Foundry Technology, 2001(6): 14-16.

[9] 卜晓兵, 李落星, 张立强, 朱必武, 王水平. Al-Cu合金凝固微观组织的三维模拟及优化[J]. 中国有色金属学报, 2011, 21(9): 2195-2201.

BU Xiao-bin, LI Luo-xin, ZHANG Li-qiang, ZHU Bi-wu, WANG Shu-ping. Three-dimensional numerical simulation and optimization of solidification structure of Al-Cu alloy[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(9): 2195-2201.

[10] 孙 勇, 赵维民, 胡爱文, 刘丽丽. 铸件定向凝固微观组织模拟[J]. 铸造技术, 2005, 26(10): 949-950, 953.

SUN Yong, ZHAO Wei-min, HU Ai-min, LIU Li-li. Study on microstructure simulation of directional solidification[J]. Foundry Technology, 2005, 26(10): 949-950, 953.

[11] MATHIESEN R H, ARNBERG L. Stray crystal formation in Al 20wt.%Cu studied by synchrotron X-ray video microscopy[J]. Materials Science and Engineering A, 2005, 413: 283-287.

[12] RUVALCABA D, MATHIESEN R H, ESKIN D G, ARNBERG L, KATGERMAN L. In situ observations of dendritic fragmentation due to local solute-enrichment during directional solidification of an aluminum alloy[J]. Acta Materialia, 2007, 55(13): 4287-4292.

[13] RAPPAZ M, GANDIN C A. Probabilistic modelling of microstructure formation in solidification processes[J]. Acta Metallurgical and Materials, 1993, 41(2): 345-360.

[14] LANGER J S,  J. Stability effects in dendritic crystal growth[J]. Journal of Crystal Growth, 1977, 42: 11-14.

J. Stability effects in dendritic crystal growth[J]. Journal of Crystal Growth, 1977, 42: 11-14.

[15] LANGER J S. Dynamics of dendritic pattern formation[J]. Materials Science and Engineering A, 1984, 65(1): 37-44.

[16] KURZ W, GIOVANOLA B, TRIVEDI R. Theory of microstructural development during rapid solidification[J]. 1986, 34(5): 823-830.

[17] LIPTON J, KURZ W, TRIVEDI R. Rapid dendrite growth in undercooled alloys[J]. Acta Metallurgica, 1987, 35(4): 957-964.

[18] 杨世铭, 陶文铨. 传热学[M]. 4版. 北京: 高等教育出版社, 2006: 602.

YANG Shi-ming, TAO Wen-quan. Heat transfer[M]. 4th ed. Beijing: Higher Education Press, 2006: 602.

[19] DAVIES R H, DINSDALE A T, CHART T G, BARRY T I, RAND M H. Application of MTDATA to the modeling of multicomponent equilibria[J]. High Temperature Science, 1990, 26: 251-262.

[20] POIRIER D R, SPEISER R. Surface tension of aluminum rich Al-Cu liquid alloys[J]. Metallurgical Transactions A, 1991, 22(13): 1156-1160.

[21] JACKSON K A, HUNT J D, UHLMANN D R, SEWARD T P. On the original equiaxed zone in casting[J]. Transactions of the Metallurgical Society of AIME, 1966, 236: 149-158.

[22] NGUYEN-THI H, REINHART G, MANGELINCK-NOEL N, JUNG H, BILLIA B, SCHENK T, GASTALDI J, H A RTWIG J, BARUCHEL J. In-situ and real-time investigation of columnar- to-equiaxed transition in metallic alloy[J]. Metallurgical and Materials Transactions A, 2007, 38(7): 1458-1464.

[23] 司乃潮, 许能俊, 司松海, 李云达, 史 剑. 温度梯度对定向凝固Al-4.5%Cu合金一次枝晶间距的影响[J]. 材料工程, 2011(4): 75-79.

SI Nai-chao, XU Neng-jun, SI Song-hai, LI Yun-da, SHI Jian. Effect of temperature gradient on primary dendrite spacing during directional solidification of Al-4.5%Cu alloy[J]. Journal of Materials Engineering, 2011(4): 75-79.

[24] CHALMERS B. The structure of ingots[J]. Journal of the Australian Institute of Metals, 1963, 8: 255-270.

[25] OHNO A, MOTEGI T, SODA H. Origin of the equiaxed crystals in castings[J]. ISIJ International, 1971, 35: 18-23.

[26] OHNO A. Formation mechanism of the equiaxed chill zone in cast ingots[J]. ISIJ International, 1970, 34: 244-248.

(编辑 陈卫萍)

基金项目:国家自然科学基金资助项目(51227803);国家重点基础研究发展规划项目(2011CB012902)

收稿日期:2012-09-17;修订日期:2013-08-20

通信作者:翟启杰,教授,博士;电话:021-56331218;E-mail: qjzhai@shu.edu.cn

摘 要:使用有限元耦合元胞自动机模型预测水平单向凝固实验中Al-4.5%Cu(质量分数)合金试样的温度场和微观凝固组织。晶体形核和枝晶生长动力学模型分别采用Rappaz连续形核模型和Kurz-Giovanola-Trivedi(KGT)模型简化形式,基于纯扩散条件,采用KGT模型简化公式计算生长参数。结果显示:数值模拟可以较准确地预测柱状晶向等轴晶转变(CET)位置和等轴晶晶粒尺寸,但因模拟未考虑晶核的运动,激冷等轴晶区的模拟有较大偏差。模拟和实验结果都证明过热度显著影响Al-Cu合金的凝固组织,过热度低于20 ℃条件下可以获得全等轴晶组织,否则会出现柱状晶;过热度50 ℃以上的试样CET位置几乎不发生变化。

[3] 仲红刚, 陈湘茹, 敖 鹭, 李仁兴, 翟启杰. 凝固组织水平生长过程的模拟方法及装置: 中国, 200910199568.X[P]. 2010-08-11.

[5] 李建国, 毛协民, 傅恒志, 史正兴. Al-Cu合金高梯度定向凝固过程中的形态转变[J]. 材料科学进展, 1991(6): 461-466.

[6] 屈 敏, 刘 林, 唐峰涛, 傅恒志. 试样直径对Al-Cu合金定向凝固温度梯度和一次枝晶间距的影响[J]. 中国有色金属学报, 2008, 18(2): 282-287.

[8] 严卫东, 刘汉武, 杨爱民, 熊玉华, 刘 林. Al-Cu合金等轴枝晶组织形成的模拟及计算机可视化[J]. 铸造技术, 2001(6): 14-16.

[9] 卜晓兵, 李落星, 张立强, 朱必武, 王水平. Al-Cu合金凝固微观组织的三维模拟及优化[J]. 中国有色金属学报, 2011, 21(9): 2195-2201.

[10] 孙 勇, 赵维民, 胡爱文, 刘丽丽. 铸件定向凝固微观组织模拟[J]. 铸造技术, 2005, 26(10): 949-950, 953.

[18] 杨世铭, 陶文铨. 传热学[M]. 4版. 北京: 高等教育出版社, 2006: 602.

YANG Shi-ming, TAO Wen-quan. Heat transfer[M]. 4th ed. Beijing: Higher Education Press, 2006: 602.

[23] 司乃潮, 许能俊, 司松海, 李云达, 史 剑. 温度梯度对定向凝固Al-4.5%Cu合金一次枝晶间距的影响[J]. 材料工程, 2011(4): 75-79.