DOI: 10.11817/j.issn.1672-7207.2016.08.016

基于GA的液压机多PID控制器参数优化

赵劲松1, 2,张阳2,曹晓明2,姚静1, 2

(1. 燕山大学 先进锻压成形技术与科学教育部重点实验室,河北 秦皇岛,066004;

2. 燕山大学 河北省重型机械流体动力传输与控制实验室,河北 秦皇岛,066004)

摘 要:

独立负载口独立控制快锻液压机系统中多个PID控制器参数与不同工况的匹配问题,提高液压机在改变工况后的锻造精度,采用改进的GA(遗传算法)对多PID控制器参数进行整定,建立不同工况下参数调整数据库。首先,建立0.6 MN快锻液压机系统的机理模型,在此基础上,通过系统辨识方法得到其实际的数学模型。其次,针对不同锻造行程和锻造频率,利用改进遗传算法对多PID控制器参数进行优化。最后,基于0.6 MN快锻液压机实验平台对仿真结果进行实验验证。研究结果表明:通过遗传算法进行多PID控制器参数优化使快锻液压机系统在多个锻造频率和锻造行程下的锻造精度达到了±1 mm,提高快锻液压机对不同工况的适应性。

关键词:

中图分类号:TP271+.3;TG316.8 文献标志码:A 文章编号:1672-7207(2016)08-2650-11

Multi-PID controller parameters optimization of fast forging hydraulic press based on GA

ZHAO Jinsong1, 2, ZHANG Yang2, CAO Xiaoming2, YAO Jing1, 2

(1. Key Laboratory of Advanced Forging & Stamping Technology and Science,

Ministry of Education of China, Yanshan University, Qinhuangdao 066004, China;

2. Hebei Provincial Key Laboratory of Heavy Machinery Fluid Power Transmission and Control,

Yanshan University, Qinhuangdao 066004, China)

Abstract: Parameters optimization method of multi-PID controller based on improved genetic algorithm was presented in response to the mismatch problems between PID parameters and working conditions and the improvement in forging precision. The expert database of parameter adjustment was established for different working conditions to optimize speed forging hydraulic press control characteristics. Firstly, the mathematical model of electro-hydraulic servo system controlled independently by Four-channel-load ports was founded based on the mechanism modeling method. On this basis, the identification experiment based on 0.6 MN fast forging hydraulic press electro-hydraulic servo system experimental platform was completed. Secondly, the parameters of PID controller were optimized by improved genetic algorithm under different working conditions, and the effectiveness of the genetic algorithm was analyzed via simulation. Finally, the control effect of optimized PID was verified on 0.6 MN fast forging hydraulic press electro-hydraulic servo system experimental platform. The results show that multi-PID controller optimized by genetic algorithm makes forging precision of fast forging hydraulic press system improved to ±1 mm, which can widely improve the adaptability in different work conditions.

Key words: fast forging hydraulic press, system identification, genetic algorithm, multi-PID controller, parameter optimization

快锻液压机是一种用于金属锻压成型的重型机械设备,由于锻造速度快、控制精度好、自动化程度高、工艺范围广而被广泛用于航空、航天、船舶、冶金等领域的工业生产中[1]。随着现代化工业的迅速发展,研制速度快、精度高、自动化程度高的现代化重型锻压机械具有重要的现实意义和应用价值[2]。快锻液压机电液伺服系统是一种典型的非线性、时变系统,且不同工艺对应的活动横梁行程、压下量、锻造频率等特征参数也不相同[3-5]。研究适合快锻压机工艺和负载特性的PID控制器,不仅可以提高快锻液压机的自动化程度,而且可以使其在不同工况和时变负载扰动下具有较强的鲁棒性,进而提高控制性能和锻件质量[6-7]。近年来,模糊控制、神经网络、专家系统等已经成为解决控制难题的新方法。杨俊等[8-9]为了提高水压机的控制精度,采用模糊PID控制算法用于提高间隙补偿精度,减小瞬变负载干扰下的鲁棒性;廖芳芳等[10]提出了基于BP神经网络的PID参数整定方法;张静等[11]针对温室环境控制问题,采用了改进的多目标进化算法对双PID控制器的参数进行了优化整定,并证明了该方法的有效性;CHEN等[12]针对四旋翼飞行器所受外界风的干扰问题采用分散PID神经网络控制以提高飞行器操纵性;梁春英等[13]针对农机电液伺服系统PID控制器参数进行了优化和设计。邵俊鹏 等[14]在对电液伺服控制系统辨识的基础上提出了自校正模糊PID控制器,改善了控制系统的性能。上述相关研究大多是在特性工况下提高系统的控制精度或提高鲁棒性,很少是针对不同工况下PID控制器参数匹配,以达到系统的最优控制性能。因此,适应性强、控制性能更优的PID控制器设计成为控制领域一个具有研究意义的课题。为了提高快锻液压机在不同工况下控制器的控制性能,满足不同锻造工艺要求,本文作者主要研究内容是基于遗传算法的0.6 MN快锻液压机多PID控制器参数整定,提高控制器在不同工况下的适应性,进而为工程应用提供指导作用。

1 快锻液压机液压系统建模

1.1 0.6 MN快锻液压机系统建模

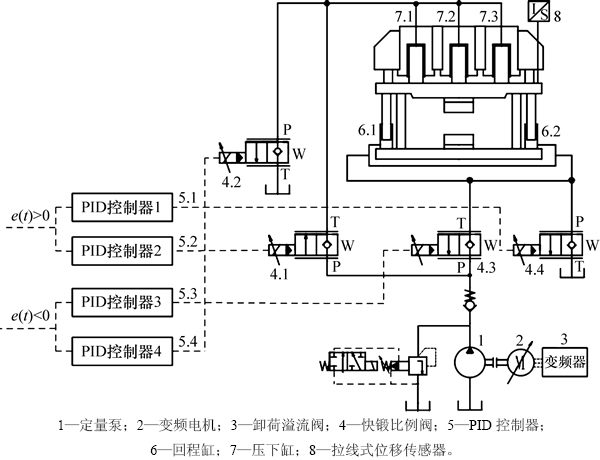

0.6 MN快锻液压机电液伺服系统为非对称组合阀控制非对称液压缸系统,其简化原理如图1所示。该系统主要包括定量泵、压下缸、回程缸、比例阀、卸荷溢流阀和位移传感器。非对称组合阀是指独立控制液压缸进油腔和回油腔的2个比例换向阀开口度不同。

由于快锻液压机系统采用负载口独立控制来补偿非对称缸的流量不对称特性。负载口独立控制系统增加了液压阀的控制自由度,提高了负载口独立控制系统的节能和控制特性。在快锻液压机压下和回程2个运行过程中,为达到良好的控制效果,快锻液压机一般采用多阀对压机实施独立节流口控制。4个比例阀分别安装在有杆腔和无杆腔回路上,模拟压下缸进液阀、排液阀和回程缸进液阀、排液阀,构成负载口独立控制,解决了电液伺服系统的进、排油口节流面积相关联的问题,提高伺服阀控系统自由度。工作过程中,快锻阀4.1和4.4开启,配合实现压下动作,快锻阀4.2和4.3开启,配合实现回程动作。活动横梁侧面配有拉线式位移传感器,实时反馈活动横梁的位移变化。

图1 锻造液压机独立负载口控制原理图

Fig. 1 Schematic diagram of forging press with separate control of actuator ports

1.2 0.6 MN快锻液压机电液伺服系统数学建模

采用经典控制理论建立负载口独立阀控制非对称液压缸的数学模型,为0.6 MN快锻液压机压下和回程阶段电液伺服系统控制策略研究奠定基础。

根据图1可知:压机压下过程时,比例阀4.1为压下缸进液阀,比例阀4.4为回程缸排液阀。假设供油压力ps恒定,压下缸压力为p1,回程缸压力为p2,回油压力为p0。比例控制阀的线性化流量方程分别为:

(1)

(1)

(2)

(2)

其中:Q1和Q2 分别为比例阀1和4流量,m3/s;Kq1和Kq4分别为比例阀1和4流量增益,m2/s;x1和x4 分别为比例阀1和4阀芯位移,m;Kp1和Kp4分别为比例阀1和4流量-压力系数,m3/(s·Pa)。

忽略管道中压力损失及系统泄漏,可得到液压缸流量方程为:

(3)

(3)

(4)

(4)

其中:A1和A2分别为压下缸、回程缸有效面积,m2;y为活动横梁位移,m;βe为油液的有效体积弹性模量,Pa。

液压缸输出力与负载力平衡方程为

(5)

(5)

其中:mt为液压缸活塞的质量,kg;Bp为黏性阻尼系数,N·s/m;K为负载弹簧刚度,N/m;FL为作用在活塞上的任意外负载力,N。

为了便于分析非对称阀控制非对称缸的动态特性,定义非对称液压缸的两腔有效面积比m=A2/A1(0<m<1),负载压力pL=p1-mp2,比例阀节流口面积梯度比为k1=W4/W1,其中W1和W4分别为比例阀1和4的阀芯节流窗口面积梯度,m。阀芯位移比n1=x4/x1,将滑阀的负载流量定义为

(6)

(6)

对于阀控对称缸,由于对称缸液压缸两腔面积相等,即面积比m=1,此时其负载流量QL=(Q1+Q4) /2,因此,式(6)的定义对于阀控缸具有普适性。故有

(7)

(7)

其中:Cd为比例阀的阀口流量系数;ρ为液压油的密度,kg/m3。

将负载压力定义代入式(7)得

(8)

(8)

由式(8)可以求出比例阀1和4的流量增益和流量-压力系数:

(9)

(9)

(10)

(10)

(11)

(11)

(12)

(12)

因此,不对称四边滑阀的总流量系数和总的流量-压力系数为:

(13)

(13)

(14)

(14)

则非对称组合阀流量线性化方程为

(15)

(15)

液压缸的流量方程为

(16)

(16)

设总压缩容积为Vt,联立式(5),(15)和(16),经过拉氏变换后消去qL和pL后得到压下过程的传递函数为

(17)

(17)

一般, <<1,在K=0时上式可简化为

<<1,在K=0时上式可简化为

(18)

(18)

压下过程液压压固有频率ωh+和液压阻尼比ξh+的计算公式分别为:

(19)

(19)

(20)

(20)

液压缸回程动作与压下过程相似,定义2个比例控制阀的阀芯运动位移比为n2=x3/x2,同理得出回程时非对称阀控缸的方程为:

(21)

(21)

(22)

(22)

(23)

(23)

联立可得到回程时的传递函数为

(24)

(24)

2 快锻液压机系统辨识

根据机理建模得到的快锻液压机数学模型,非对称阀控制非对称缸系统的压下和回程过程具有不同的传递函数,不利于系统辨识。经分析,可将非对称阀视作2个通径不同的比例阀,2个比例阀的阀口开度和面积梯度存在一定的比例关系,可对两阀控制信号加入比例系数,使压下和回程过程具有相同的传递函。系统辨识一般步骤主要包括实验设计、输入/输出数据的采集处理、辨识模型结构的选取、系统模型参数辨识、辨识模型的验证以及最后导出模型[15]。

将辨识实验得到的输入输出数据导入MATLAB系统辨识工具箱,进行数据预处理,选择线性参数模型中的ARX模型结构,完成模型参数辨识。选择拟合度最高达到90.02%的辨识结果为

(25)

(25)

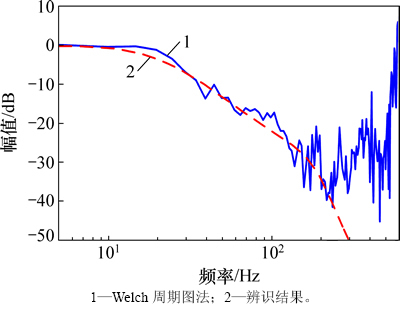

根据系统辨识得到的数学模型进行频域分析,得到频域特性对比曲线,如图2所示。

由图2可知:在低频范围内二者基本吻合,并且根据数学模型带入经验参数得到的固有频率也和频域分析曲线谐振频率范围基本一致。

图2 频域分析曲线对比曲线

Fig. 2 Contrasts curve of frequency domain analysis

3 多PID控制器参数优化

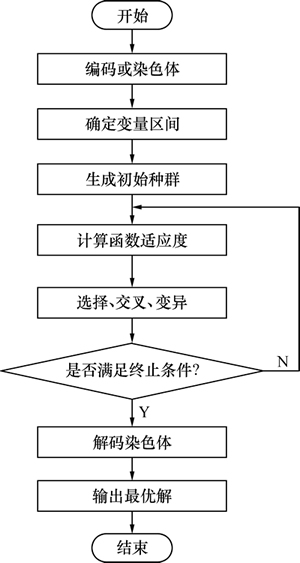

遗传算法模拟达尔文生物进化过程,对种群反复进行基于遗传学的操作[16-17]。遗传算法的基本流程如图3所示。

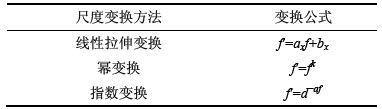

在遗传算法初始阶段,各个体适应度差别很大,容易导致遗传算法过早收敛陷入局部最优,因此,需将适应度缩小,减少群体中不同个体的适应度差别[18]。在遗传算法后期,群体逐渐收敛,个体的适应度相差较小,为了突出个体之间的差别,优胜劣汰,应适当将适应度增大。根据上述适应度函数设计基本思路对遗传算法适应度进行尺度变换,具体方法有线性比例变换、幂变换和指数变换等,其变换公式如表1所示。

根据上述公式分别对适应度函数进行不同的尺度变换,将30组多PID控制器参数作为初始化群体,选择遗传代数为400代,交叉概率取0.75。变异概率取0.01。

图3 遗传算法流程图

Fig. 3 Flowchart of genetic algorithm

表1 不同适应度变换方式及其变换公式

Table 1 Different transformations and relevant formulas of fitness function

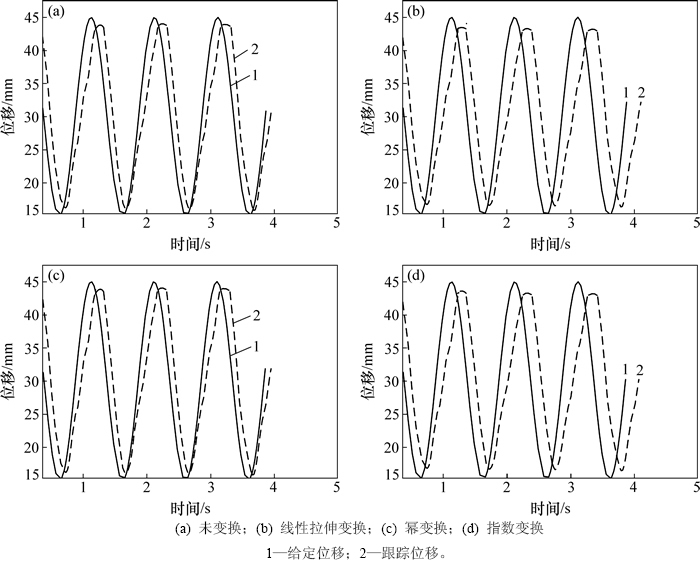

针对锻造行程为30 mm,锻造频率为1 Hz的系统工况,利用MATLAB/Simulink进行仿真,得到的多PID控制器控制效果如图4所示。

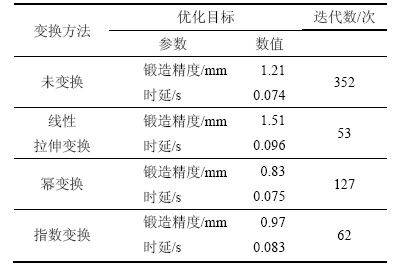

对适应度函数进行不同适应度变换后仿真结果对比如表2所示。

对比分析3种不同适应度变换后的仿真结果:

1) 对遗传算法适应度函数进行线性拉伸法变换,与未变换进行对比虽然其收敛速度提高了,但是锻造精度降低,时延增大。

2) 对遗传算法适应度函数进行指数变换提高了遗传算法寻优过程的收敛速度,但是增大了锻造过程中滞后。

3) 对遗传算法适应度函数进行幂变换不仅提高了遗传算法寻优过程的收敛速度,而且提高了锻造精度,改善了系统的控制性能。

图4 不同适应度变换方式下系统位移跟踪仿真曲线

Fig. 4 Simulation curves of displacement tracking under different transformations of fitness function

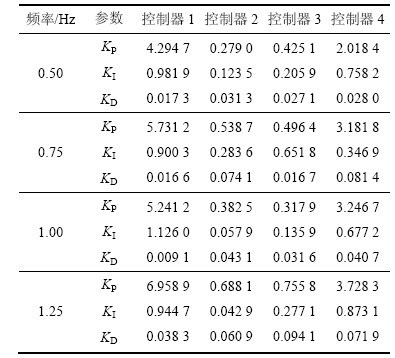

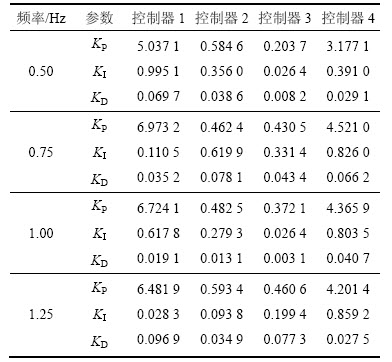

针对本文目标函数的表现形式及锻造精度,采用对遗传算法适应度进行幂变换的改进,实现不同工况下多PID控制器参数优化。在快锻液压机锻造行程为20 mm,不同频率(0.50,0.75,1.00和1.25 Hz)的工况下分别进行遗传算法多PID控制器参数优化,得到优化后的多PID控制器参数如表3所示。

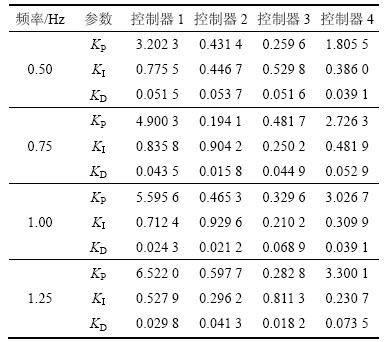

采用基于适应度函数幂变换后的遗传算法,针对快锻液压机锻造行程为30 mm,不同频率(0.50,0.75,1.00和1.25 Hz)的4种工况分别采用改进后的遗传算法对多PID控制器参数进行优化,优化的目标为锻造精度和时延分别达到1 mm和0.1 s。最终得到优化后的多PID控制器参数如表4所示。

表2 不同适应度变换仿真结果对比

Table 2 Comparisons of simulation results of different transformations of fitness function

表3 锻造行程20 mm的多PID控制器参数优化结果

Table 3 PID controller parameters optimization results with different forging frequency over 20 mm stroke

针对锻造行程为40 mm,不同频率(0.50,0.75,1.00和1.25 Hz)的工况进行基于遗传算法的多PID控制器参数优化,优化结果如表5所示。

根据上述表格内容,将不同工况下(锻造行程分别为20,30和40 mm;锻造频率分别为(0.50,0.75,1.00和1.25 Hz)与之相对应的优化后多PID控制器参数制成专家库。在系统工作应用过程中,在专家库中自动查找与相应工况对应的优化后PID控制器参数进行系统控制。

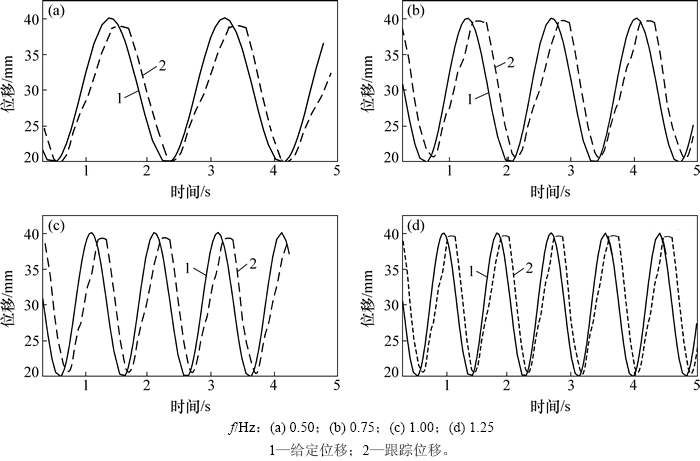

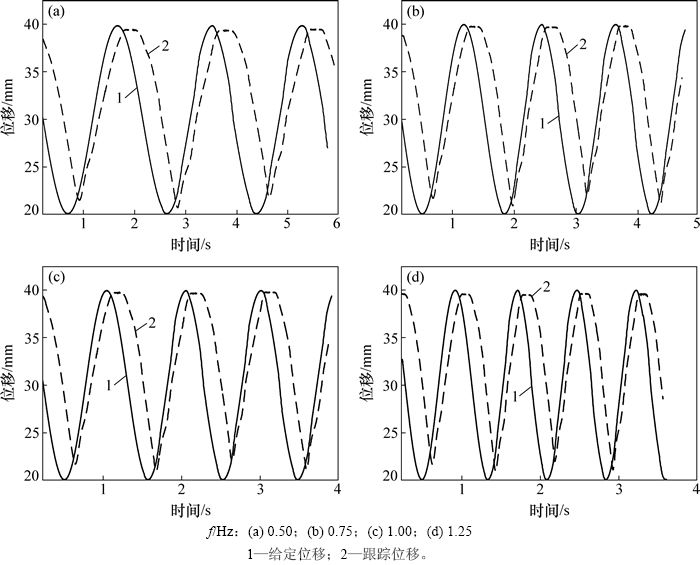

在建立的0.6 MN快锻液压机电液伺服系统仿真模型之中,采用专家库中不同工况对应的优化后PID控制器进行仿真。在锻造行程为20 mm、不同频率的多种工况下,得到的位移跟踪曲线如图5所示。

表4 锻造行程30 mm的多PID控制器参数优化结果

Table 4 PID controller parameters optimization results with different forging frequency over 30 mm stroke

表5 锻造行程40 mm的多PID控制器参数优化结果

Table 5 PID controller parameters optimization results with different forging frequency over 40 mm stroke

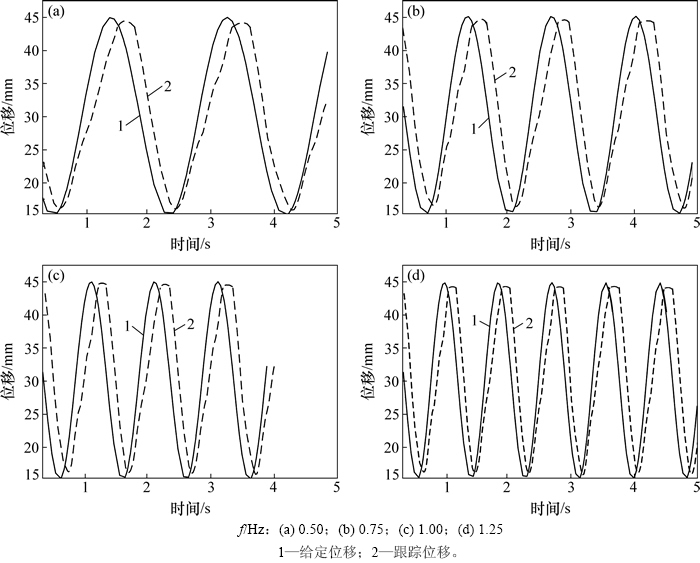

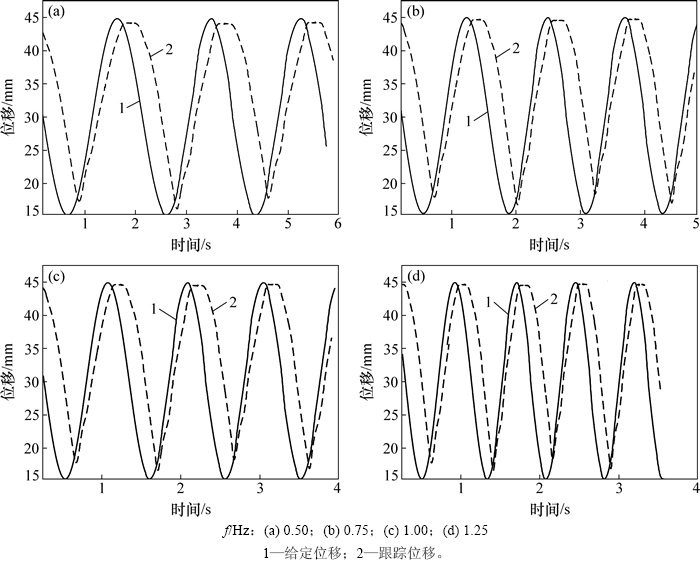

采用专家库中不同工况对应的优化后PID控制器进行仿真。在锻造行程为30 mm、不同频率的多种工况下,得到的位移跟踪曲线如图6所示。

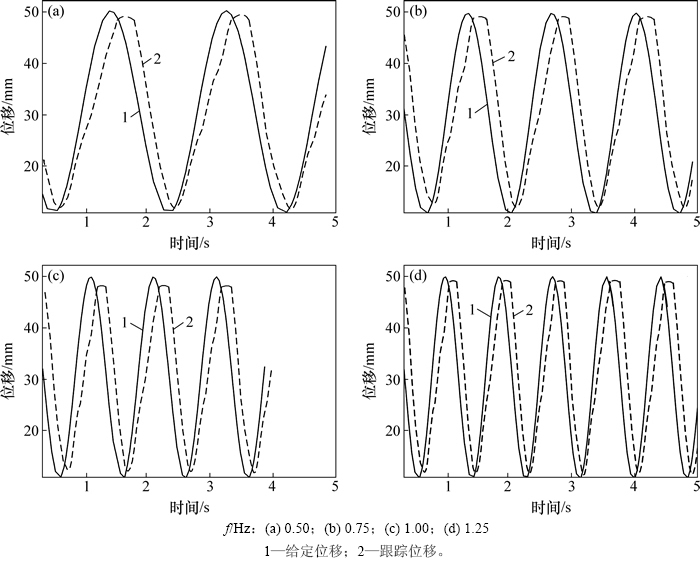

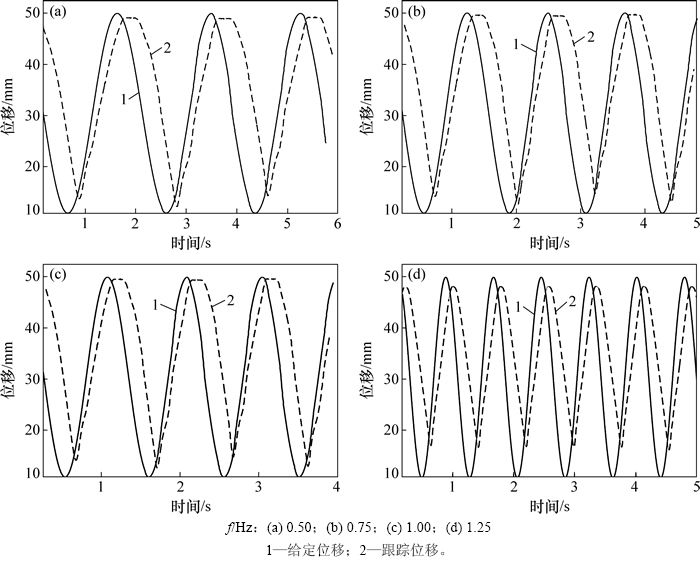

在锻造行程为40 mm、不同频率的多种工况下,得到的位移跟踪曲线如图7所示。

图5 锻造行程为20 mm不同频率下系统位移仿真曲线

Fig. 5 Simulation curves of displacement tracking under different frequencies when forging stroke is 20 mm

图6 锻造行程为30 mm不同频率下系统位移仿真曲线

Fig. 6 Simulation curves of displacement tracking under different frequencies when forging stroke is 30 mm

图7 锻造行程为40 mm不同频率下系统位移仿真曲线

Fig. 7 Simulation curves of displacement tracking under different frequencies when forging stroke is 40 mm

从仿真结果可以得出1个周期内的波峰值和与之相对应的时刻,从而得到该周期内的锻造精度和时延。其锻造精度均可以达到1 mm,且时延在0.1 s之内。

综上所述,通过对以上12种常见的工况进行仿真,所得结果证明了遗传算法对多PID控制器参数优化的有效性。说明整定后的多PID控制器在时变负载扰动下具有较强的鲁棒性,在不同锻造行程、不同频率的多种工况下具有一定的适应性,满足0.6 MN快锻液压机电液伺服系统的控制性能要求。

4 实验

为验证优化后的多PID控制器参数是否能够满足快锻工艺要求,具体实验步骤如下:

1) 基于LabVIEW编程环境中FPGA模块编写位移反馈独立负载口控制多PID实验系统的信号采集控制程序,设定泵口压力为8.0 MPa,变频电机控制频率为25 Hz,对应电机转速为750 r/min。

2) 设定系统锻造行程为20 mm,锻造频率为1 Hz,以铅锭模拟负载进行加载实验,输入优化后的多PID控制器参数,采集位移跟踪实验数据,观察锻造曲线是否满足锻造精度要求。

3) 设定锻造行程分别为为20,30和40 mm,锻造频率分别为0.50,0.75,1.00和1.25 Hz的12种不同常见工况,重复步骤2)。

在锻造行程为20和30 mm不同频率的多种工况下,采用优化后多PID控制器参数进行实验得到位移跟踪曲线分别如图8和9所示。

经过分析得出锻造行程分别为为20和30 mm时无et>0现象,位移跟踪曲线存在时延。分析实验曲线以及相关数据,可以提取出1个周期内的波峰值以及与其相对应的时间,从而得到该周期内的锻造精度和时延。其锻造精度可以达到1 mm,时延0.1 s。说明整定后的多PID控制器在时变负载扰动下具有较强的鲁棒性,在该多种工况下具有一定的适应性,满足控制性能的要求。

在锻造行程为40 mm不同频率的多种工况下,采用整定后PID参数进行实验得到的位移跟踪曲线如图10所示。经过计算,得出图10(a),(b)和(c)所示锻造频率下结果,其锻造精度可以达到1 mm,时延在0.1 s之内。

图8 锻造行程为20 mm不同频率下系统位移实验曲线

Fig. 8 Experimental curves of displacement tracking under different frequencies when forging stroke is 20 mm

图9 锻造行程为30 mm不同频率下系统位移实验曲线

Fig. 9 Experimental curves of displacement tracking under different frequencies when forging stroke is 30 mm

图10 锻造行程为40 mm不同频率下系统位移实验曲线

Fig. 10 Experimental curves of displacement tracking under different frequencies when forging stroke is 40 mm

但图10(d)表明:随着锻造频率的提高,系统位移跟踪性能变差,当锻造频率为1.25 Hz时,系统压下位置误差达到2.5 mm,回程阶段由于活动横梁重力的影响,压机不能回到指定位置,误差为7.5 mm,且滞后现象严重,难以满足压机锻造性能要求。该现象可能由于定量泵流量不能满足负载要求以及液压动力元件负载不匹配原因造成的。

通过0.6 MN快锻液压机电液伺服系统的结构参数以及实际工况的运动参数范围可以进行估算,结合相关元件样本,可知定量泵流量远大于相应工况下活动横梁最大速度所需流量。对系统负载特性进行相关分析,在锻造行程为40 mm,频率为1.25 Hz的工况下,液压动力元件的输出特性曲线可以满足最大速度和最大负载力工况点要求,但是并不能满足系统负载特性最大功率点的要求,所以出现了相位滞后和幅值衰减现象。因此,对快锻液压机进行负载匹配设计是研究相关控制策略的前提条件。

实验结果验证了多PID控制器参数优化后在不同锻造行程、频率的多种常见工况下是有效的。因此,在时变负载扰动下具有较强的鲁棒性,在不同工艺下具有一定适应性,提高了0.6 MN快锻液压机锻造精度和控制性能。

5 结论

1) 针对0.6 MN快锻液压机电液伺服系统,分析系统工作原理,基于机理建模方法,分别对快锻液压机压下和回程2个运行过程建立了参数化数学模型。

2) 对0.6 MN快锻液压机电液伺服系统进行了系统辨识,得到了系统频域参数及其模型,并分别在时域和频域对辨识出的数学模型的正确性进行验证,结果显示辨识得到的系统模型拟合度达到90.02%。

3) 对遗传算法的适应度函数进行了改进,针对典型工况的仿真结果表明基于适应度函数尺度变换改进的遗传算法提高了运行效率,有效地匹配了工况变化,使快锻液压机系统在不同工况下的锻造精度达到了±1 mm,提高了其在不同工况下的适应性。

参考文献:

[1] 高峰, 郭为忠, 宋清玉, 等. 重型制造装备国内外研究与发展[J]. 机械工程学报, 2010, 46(19): 92-107.

GAO Feng, GUO Weizhong, SONG Qingyu, et al Current development of heavy-duty manufacturing equipments[J]. Journal of Mechanical Engineering, 2010, 46(19): 92-107.

[2] 谢金晶, 黄明辉, 陆新江,等. 大型模锻压机驱动系统的分层控制策略[J]. 中南大学学报(自然科学版), 2014, 45(5): 1463-1468.

XIE Jinjing, HUANG Minghui, LU Xinjiang, et al. Hierarchical control strategy of large forging equipment drive system[J]. Journal of Central South University (Science and Technology), 2014, 45(5): 1463-1468.

[3] 陈柏金, 黄树槐, 靳龙, 等. 16 MN快锻液压机控制系统研究[J]. 中国机械工程, 2008, 19(8): 990-993.

CHEN Baijin, HUANG Shuhuai, JIN Long, et al. Development of the control system for 16 MN fast forging hydraulic press[J]. China Mechanical Engineering, 2008, 19(8): 990-993.

[4]  T. PID controllers: theory, design and tuning[J]. Journal of Process Control, 1995, 7(2): 29-34.

T. PID controllers: theory, design and tuning[J]. Journal of Process Control, 1995, 7(2): 29-34.

[5] 陈柏金, 黄树槐, 高俊峰, 等. 自由锻造液压机控制策略[J]. 机械工程学报, 2008, 44(10): 304-307.

CHEN Baijin, HUANG Shuhuai, GAO Junfeng, et al. Control strategy for free forging hydraulic press[J]. Journal of Mechanical Engineering, 2008, 44(10): 304-307.

[6] YAO Jing, KONG Xiangdong. Study on process control characteristics of 22 MN fast forging hydraulic press[J]. Advanced Materials Research, 2011, 201: 2258-2262.

[7] DAI Minqiang, ZHAO Shengdun, YUAN Xiaomei. The application study of accumulator used in hydraulic system of 20 MN fast forging machine[J]. Applied Mechanics and Materials, 2011, 80: 870-874.

[8] 杨俊, 谭建平, 舒招强. 大型水压机操纵系统间隙在线补偿[J]. 中南大学学报(自然科学版), 2015, 46(2): 479-484.

YANG Jun, TAN Jianping, SHU Zhaoqiang. Online compensation of gap in large hydraulic press operation system[J]. Journal of Central South University (Science and Technology), 2015, 46(2): 479-484.

[9] 杨俊, 谭建平, 陈玲, 等. 大型水压机操纵系统瞬变负载的控制策略[J]. 中南大学学报(自然科学版), 2014, 45(2): 421-427.

YANG Jun, TAN Jianping, Chen ling, et al. Control strategy of hydraulic operation system under transient load in large hydraulic press[J]. Journal of Central South University (Science and Technology), 2014, 45(2): 421-427.

[10] 廖芳芳, 肖建. 基于 BP 神经网络 PID 参数自整定的研究[J]. 系统仿真学报, 2005, 17(7): 1711-1713.

LIAO Fangfang, XIAO Jian. Research on self-tuning of PID parameters based on BP neural networks[J]. Journal of System Simulation, 2005, 17(7): 1711-1713.

[11] 张静, 裴雪红. 基于 RBF 在线辨识的 PID 整定[J]. 电机与控制学报, 2009, 13(1): 157-160.

ZHANG Jing, PEI Xuehong. Self-tuning PID controller of RBF based on-line identification neural networks[J]. Electric Machines and Control, 2009, 13(1): 157-160.

[12] CHEN Yanmin, HE Yongling, ZHOU Minfeng. Decentralized PID neural network control for a quadrotor helicopter subjected to wind disturbance[J]. Journal of Central South University, 2015, 22(1): 168-179.

[13] 梁春英, 吕鹏, 纪建伟, 等. 基于遗传算法的电液变量施肥控制系统PID参数优化[J]. 农业机械学报, 2013, 44(S1): 89-93+88.

LIANG Chunying, L Peng, JI Jianwei, et al. Optimization of PID Parameters for electro-hydraulic variable rate fertilization system based on genetic algorithm[J]. Transactions of Chinese Society for Agricultural Machinery, 2013, 44(S1): 89-93+88.

Peng, JI Jianwei, et al. Optimization of PID Parameters for electro-hydraulic variable rate fertilization system based on genetic algorithm[J]. Transactions of Chinese Society for Agricultural Machinery, 2013, 44(S1): 89-93+88.

[14] 邵俊鹏, 王仲文, 李建英, 等. 电液位置伺服系统的规则自校正模糊PID控制器[J]. 中南大学学报(自然科学版), 2010, 41(3): 960-965.

SHAO Junpeng, WANG Zhongwen, LI Jianying, et al. Rule self-tuning fuzzy-PID controller of electro-hydraulic position servo system[J]. Journal of Central South University (Science and Technology), 2010, 41(3): 960-965.

[15] 庞中红. 系统辨识与自适应控制MATLAB仿真[M]. 北京: 北京航空航天大学出版社, 2009: 14-16.

PANG Zhonghong. System identification and adaptive control MATLAB simulation[M]. Beijing: Beijing University of Aeronautics and Astronautics Press, 2009: 14-16.

[16] XIAO Liqing, SHAO Xiaogen, ZHANG Liang, et al. PID parameter optimization using improved genetic algorithm[J]. Computer Engineering and Applications, 2010, 46(1): 200-202, 220.

[17] 金芬, 孙春华, 钟鸣. 遗传算法中适应度函数的改进[J]. 机械设计与制造, 2010(3): 218-219.

JIN Fen, SUN Chunhua, ZHONG Ming. Improvement of fitness function in genetic algorithm[J]. Machinery Design & Manufacture, 2010(3): 218-219.

[18] 张思才, 张方晓. 一种遗传算法适应度函数的改进方法[J]. 计算机应用与软件, 2006, 23(2): 108-110.

ZHANG Sicai, ZHANG Fangxiao. A modified method to fitness function of genetic algorithms[J]. Computer Applications and Software, 2006, 23(2): 108-110.

(编辑 陈爱华)

收稿日期:2015-10-09;修回日期:2015-12-28

基金项目(Foundation item):国家自然科学基金资助项目(51575471,51505412);燕山大学青年教师自主研究计划项目(14LGB004)(Projects(51575471, 51505412) supported by the National Natural Science Foundation of China; Project(14LGB004) supported by Independent Study Program for Young Teachers in Yanshan University)

通信作者:姚静,博士,副教授,从事重型机械电液伺服控制系统研究;E-mail:jyao@ysu.edu.cn

摘要:为了解决四通道独立负载口独立控制快锻液压机系统中多个PID控制器参数与不同工况的匹配问题,提高液压机在改变工况后的锻造精度,采用改进的GA(遗传算法)对多PID控制器参数进行整定,建立不同工况下参数调整数据库。首先,建立0.6 MN快锻液压机系统的机理模型,在此基础上,通过系统辨识方法得到其实际的数学模型。其次,针对不同锻造行程和锻造频率,利用改进遗传算法对多PID控制器参数进行优化。最后,基于0.6 MN快锻液压机实验平台对仿真结果进行实验验证。研究结果表明:通过遗传算法进行多PID控制器参数优化使快锻液压机系统在多个锻造频率和锻造行程下的锻造精度达到了±1 mm,提高快锻液压机对不同工况的适应性。

[1] 高峰, 郭为忠, 宋清玉, 等. 重型制造装备国内外研究与发展[J]. 机械工程学报, 2010, 46(19): 92-107.

[2] 谢金晶, 黄明辉, 陆新江,等. 大型模锻压机驱动系统的分层控制策略[J]. 中南大学学报(自然科学版), 2014, 45(5): 1463-1468.

[3] 陈柏金, 黄树槐, 靳龙, 等. 16 MN快锻液压机控制系统研究[J]. 中国机械工程, 2008, 19(8): 990-993.

[5] 陈柏金, 黄树槐, 高俊峰, 等. 自由锻造液压机控制策略[J]. 机械工程学报, 2008, 44(10): 304-307.

[8] 杨俊, 谭建平, 舒招强. 大型水压机操纵系统间隙在线补偿[J]. 中南大学学报(自然科学版), 2015, 46(2): 479-484.

[9] 杨俊, 谭建平, 陈玲, 等. 大型水压机操纵系统瞬变负载的控制策略[J]. 中南大学学报(自然科学版), 2014, 45(2): 421-427.

[10] 廖芳芳, 肖建. 基于 BP 神经网络 PID 参数自整定的研究[J]. 系统仿真学报, 2005, 17(7): 1711-1713.

[11] 张静, 裴雪红. 基于 RBF 在线辨识的 PID 整定[J]. 电机与控制学报, 2009, 13(1): 157-160.

[13] 梁春英, 吕鹏, 纪建伟, 等. 基于遗传算法的电液变量施肥控制系统PID参数优化[J]. 农业机械学报, 2013, 44(S1): 89-93+88.

[14] 邵俊鹏, 王仲文, 李建英, 等. 电液位置伺服系统的规则自校正模糊PID控制器[J]. 中南大学学报(自然科学版), 2010, 41(3): 960-965.

[15] 庞中红. 系统辨识与自适应控制MATLAB仿真[M]. 北京: 北京航空航天大学出版社, 2009: 14-16.

[17] 金芬, 孙春华, 钟鸣. 遗传算法中适应度函数的改进[J]. 机械设计与制造, 2010(3): 218-219.

[18] 张思才, 张方晓. 一种遗传算法适应度函数的改进方法[J]. 计算机应用与软件, 2006, 23(2): 108-110.