DOI:10.19476/j.ysxb.1004.0609.2019.09.14

铝及铝合金材料进展

邓运来,张新明

(中南大学 材料科学与工程学院,长沙 410083)

摘 要:

本文概述了中国铝及铝合金材料产业与高强铝合金技术发展现状。重点介绍了高强铝合金研发及其材料制备技术的重要进展,为铝材产业、铝合金科技的持续发展提供新的思路。

关键词:

文章编号:1004-0609(2019)-09-2115-27 中图分类号:TG1 文献标志码:A

铝是产量最大的有色金属,与国民经济各行业的相关度达95%,广泛应用于建筑与结构、电力电子、耐用消费品、包装容器、机械设备、交通运输等行业。铝合金是制造航空航天飞行器机体、交通运输车辆、高速水面舰艇的基础材料,是高科技产业发展的重要战略物资。

铝是密度低、延性好的轻金属。纯铝可以直接作为材料应用于很多强度要求在200 MPa以下的领域,为了提高强度或综合性能,铝中加入一种或多种合金化元素,称为铝合金。铝中经常加入的合金元素有铜、镁、锌、硅、锰等,形成所谓的合金系列,与纯铝相比,铝合金的组织和性能发生改变,适宜作各种加工材或铸造零件。铝材通常指铝及铝合金经挤压、轧制、锻造与拉拔制成的型材、板带箔材、锻件与线杆。

铝合金按强度特征,一般可分为中强(400 MP以下)、高强(400~600 MPa)、超强(600 MPa以上)三个强度级别。有时,也将400 MPa以上的铝合金统称为高强铝合金。高强铝合金一般指含铜2xxx系、含锌7xxx系铝合金[1]。7xxx系铝合金又可细分为低Cu或无铜7xxx系(Al-Zn-Mg)和高铜7xxx系(Al-Zn-Mg-Cu),强度涵盖中强、高强和超强范围。

广泛应用于航空工业的铝合金主要涉及2xxx和7xxx,进入本世纪以来,将Li、Sc、Er作为合金化元素的工程铝合金(俗称铝锂合金、铝钪合金、铝铒合金)材料不断涌现,其高比强度/比模量、高耐热、高耐蚀等优异性能越来越受到航空航天、国防军工、水面舰船等高端装备领域的重视,成为当前铝合金开发的前沿方向之一。自20世纪60年代开始,轨道交通行业以铝合金材料为主制造高速动车组车体取得成功,经过近60年的发展,铁路车辆制造领域形成了包括7xxx系(如7004、7204、7N01、7B05、7050)、6xxx系(6005、6005C、6N01、6A01、6060、6082)和5xxx系(5083、5052)铝合金材料体系。

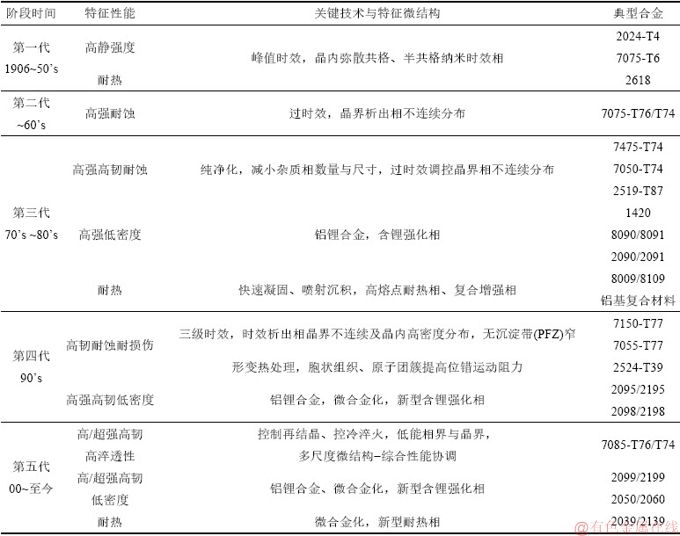

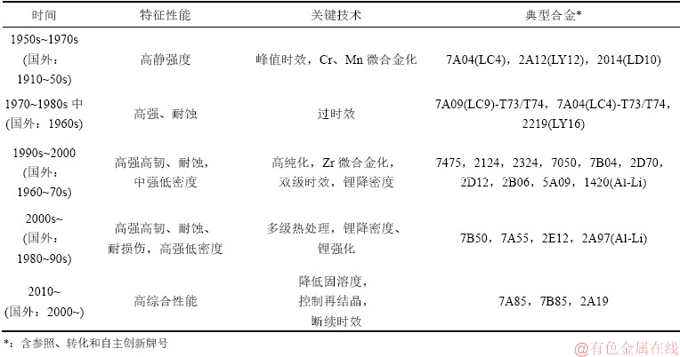

高强铝合金主要以航空需求为背景不断发展,百年铝材百年航空,铝合金满足了不同时代飞机和尖端装备的发展要求。随着飞机设计思想的不断创新,先进飞机的制造对铝合金提出了越来越高的要求,特别是现代飞机的轻量化、宽敞化、舒适化、长寿命、高可靠和低成本的发展需求,推动了高强铝合金的发展[2]。按照铝合金的成分-工艺-组织-性能特征,可将航空铝合金的发展历程大体划分为5个阶段,即第一代高静强度铝合金,第二代高强耐蚀铝合金,第三代高强高韧耐蚀铝合金,第四代高耐损伤铝合金,以及第五代高强高韧低密度、低淬火敏感性铝合金。各阶段铝合金的特征性能、关键技术与特征微结构,以及典型合金如表1所示。

在现代装备高效、节能、环保发展趋势下,减重增效已成为所有高端装备的共性特征,铝作为高性价比轻金属,铝及铝合金材料科技与产业赢得了空前发展机遇。

表1 铝合金的特征性能、关键技术与特征微结构[3]

Table 1 Characteristic properties, key technologies and characteristic microstructures of aluminum alloys[3]

截至2018年,我国铝材产量3970万t,剔除铝箔毛料之后的产量为3527万t,占全球总产量的57%;自2006年超越美国全球第一,自2011年超过全球其他国家总和。2008~2018年间,我国铝材产量的年复合增长率达到11.1%,远远高于其它国家2.1%的平均增幅,成为拉动全球铝材产量增长的关键力量。

全世界铝材生产仍以铸锭冶金技术流程为主,全行业技术实力的提升,需要合金设计、加工工艺、设备设计与制造、以及机电控制等多学科协同发展。我国铝材产能的迅速增长、高端装备制造对高性能铝合金材料的紧迫需求,促进了我国铝材生产装备先后进入世界先进行列。现将我国装备规模情况简述如下。

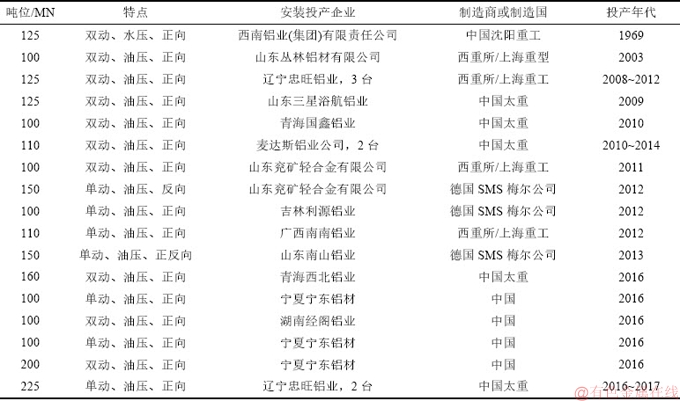

1) 大型挤压机数量最多,吨位最大,拥有45 MN以上大型挤压机127台,其中,最大吨位达到225 MN,为全球独有。表2所示是我国主要100 MN以上大型挤压机的情况[4]。

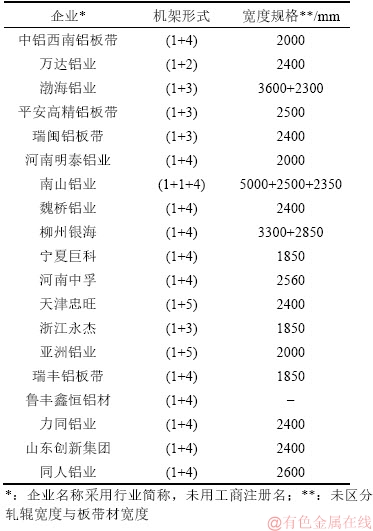

2) 进入本世纪以来,我国铝板带连轧原理与技术取得快速发展[5]。连轧生产线样式最全,数量最多,“1+3”至“1+5”热连轧生产线20余条,主要的热连轧生产线情况如表3所示。“1+1”式热轧线10条,冷连轧生产线18条。在连轧生产线的基础上,通过完善热处理专用装备,已建设了2条汽车专用ABS板生产线。

3) 我国对铸轧带坯生产铝箔的工艺掌握得最为全面,近80%铝箔用这种短流程、节能环保工艺生产,宽幅铝箔轧机全球最多。

在若干国家重大工程对高性能铝合金材料的需求牵引下,铝合金材料加工企业先后建设了800 MN、500 MN、300 MN、150 MN模锻生产线,新、扩建了高强高综合性能厚板、薄板、挤压材等专业生产线。已建成汽车专用ABS板生产线。

受经济发展阶段、发展模式、产业结构、消费习惯等因素影响,我国铝加工业的产品结构和消费结构与国外存在较大差异,当前我国铝及铝合金材料与制备技术的特点是:

1) 在航空航天、轨道交通装备、水面船舶、汽车领域,需要铝合金不断突破强度(比强度)性能指标,同时还要保持或优化新型高强(高比强)铝合金的耐蚀、抗疲劳性能,提升综合性能。在国防军工等特种场合下,还需要高可焊性、高耐热、高耐磨与减磨、高成形性等性能,综合性能要求更高。

表2 我国主要100 MN以上大型挤压机简介[4]

Table 2 Brief introduction of main large extruders over 100 MN in China[4]

表3 我国主要热连轧生产线简介

Table 3 Brief introduction of main hot tandem rolling of aluminum and aluminum alloys production lines in China

2) 在电力电子领域,高强、高导、耐热、耐寒的输电线,特别是特高压输电线的新型铝及铝合金线材,高比容量电容器铝箔,都提出了高综合性能的挑战。

3) 在“3C”产品领域,高强、高表面质量的需求不断提升,对铝材品质的要求与航空铝合金相当,需要全面提升铝材制备加工技术水平。

4) 上下游一体化,短流程倍受推崇。电解铝生产企业延伸铝加工业务,铝液直供短流程生产铝挤压圆锭、轧制板坯、圆铝杆的比例不断加大,节能降本增效明显;铝加工聚集区从消费地向原料产地转移。

5) 替代进口持续推进。通用铝合金建筑型材、铝板带、铝箔等产品质量普遍达到国际水平,在高端铝材领域也基本摆脱了对进口产品的依赖,代表铝合金科技最高水平的航空铝合金材料的关键技术正在逐项突破,航空铝材适航认证工作也在稳步推进中,并与国际规范和标准接轨。

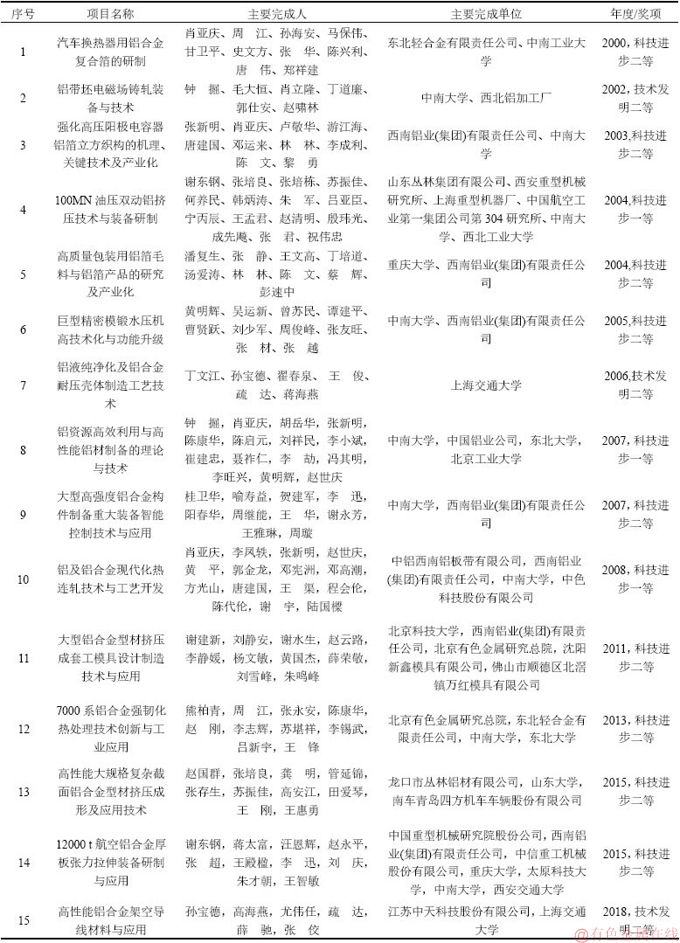

近20年来,我国铝及铝合金材料科技取得的主要国家级奖励项目如表4所示。下面重点介绍我国高强铝合金及其材料制备技术的进展。

表4 2000~2018年度我国铝及铝合金材料科技相关的国家级奖励公开项目

Table 4 National awards of China related to aluminum and aluminum alloy materials technologies in 2000-2018

1 高强铝合金科技进展

大约从上世纪90年代开始,高结构效率设计与高强铝合金的发展相互促进,即提升了高强铝合金的基础与应用研究水平,又提高了装备的结构效率、寿命和可靠性。

飞机的先进性、经济性和舒适性设计,以及航空公司面临的环保和降低飞机运行成本等方面的压力,使飞机减重和提高燃油效率成为航空工业十分紧迫的课题。除降低合金的密度外, 构件设计减重也是实现飞机减重增效的一种有效方法。构件整体化、大型化可免去大量传统的铆接,既实现了结构减重,又提高了可靠性。构件整体制造对铝合金材料的规格/截面厚度、综合性能以及均匀性都提出了更高需求。

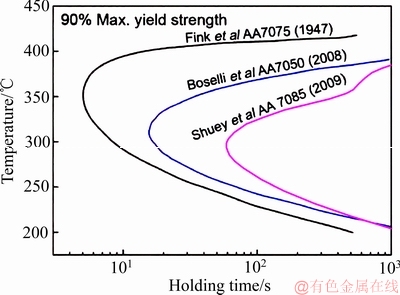

制备大规格、厚截面、性能均匀的铝合金材料遇到的首要难题是高强铝合金的淬火敏感性随强度升高而增加,以7050合金的成分-强度-淬火敏感性为参照,通过降低Cu和Mg含量,提高Zn含量,发展先进的喷淋淬火等可控快冷技术,建立析出相η的热力学和析出动力学参数,发展了高强高韧低淬火敏感性7040、7085、7140和7081等新一代低淬火敏感性铝合金[6]。如图1所示,7085铝合金与此前应用的高强7075、7050等铝合金相比,其淬火敏感性明显降低,韧性得到提升[7-9]。与美国铝业公司7085合金同期发展且性能相近的,还有法国铝业公司的7140合金、德国爱励铝业公司的7081合金和我国的7B85合金等。

图1 几种7xxx系铝合金淬火敏感性比较(C-曲线)[8]

Fig. 1 Comparison of quenching sensitivity of several 7xxx aluminium alloys (C-curve)[8]

铝合金设计理论与研究方法的突破、集成也促进了高强铝合金研发的进程。随着相图与第一原理计算商用软件(如Thermo-Calc,NAMD,Materials Studio等)的推广使用,加上现代微结构与性能测试技术的进步,为研究主合金成分元素总量及其配比以及微合金化元素的作用规律提供了方便。在理论计算结果指导下开展铝合金主成分与微合金化成分的创新设计,将淘汰传统“炒菜式”合金设计方法。不断完善铝合金微结构-性能理论与表征方法[10-11],发展特征微结构-综合性能关联新原理与表征方法[12-13],以探求材料高强度、高韧性、高模量、高耐腐蚀、高抗疲劳、高耐损伤、高耐热等性能的特征微结构模式已成为铝合金研究的前沿方向。将铸造、塑性加工及热处理过程中微观组织与内应力演化仿真模拟[14-16]、成形有限元模拟与装备适应[17-18]、以及性能评价系统相结合,有力地促进了多尺寸度微结构精细调控新原理与新技术的发展。总之,将理论计算、模拟和实验相结合,新牌号合金的研发、性能的提升与应用所需时间可大幅缩短,效率大幅提高。

铝合金的微合金化在20世纪90年代以后引起了人们的极大兴趣,微合金化元素也突破Cr、Mn、Ti和Zr的范围,向其他元素(Sc、Er和Ag等)扩展[33-37]。随着对Zr、Sc、Ag、Er在铝合金中微合金化作用机理研究的不断深入,开发了一系列的2xxx系、7xxx系、5xxx系合金。如我国的5A25、5A70/5B70、5A71/5B71、2A39等,在多型飞机及航天器上得到应用[19-24]。

为了满足大型飞机的机身蒙皮、机翼壁板(蒙皮)的先进焊接(如激光焊接、搅拌摩擦焊)和蠕变时效成形制造要求,法铝研发了Al-Mg-Si系的6056/6156、2022、2023等铝合金。

随着复合材料性能不断提升,其在航空航天器结构上的应用已从次承力件向主承力件扩展,如B787、A350等新型飞机都大量使用了复合材料,这给航空铝合金的发展带来了前所未有的挑战,降低高强铝合金密度,提高比强度、比模量再次成为铝合金研发的重要方向。在21世纪初,美铝-波音提出了《航空20/20创议》,欧盟也相应地启动了机身整体制造计划。这些研发计划提出将铝合金成分设计、材料制备与大规格构件制造流程相结合,开展材料/结构的一体化创新研发,将现有飞机结构减重20%,效率提高20%。

我国高强铝合金的研发主要受国内航空航天产业发展的牵引作用和高强铝合金相关科技的推动作用,发展历程也大致经历了五个阶段,并与国际先进水平的差距逐渐缩小。如表5所示,我国研制和生产的铝合金材料支撑了不同年代的各种类型战机、导弹、卫星、飞船等装备的研制与批产,在高强铝合金材料研发生产方面积累了丰富的生产技术与工艺,为保障国家安全作出了贡献。随着大飞机、载人航天、登月、高铁等重大工程的启动,通过从国外引进与消化吸收,并结合国内制造,基本上建成了具有国际先进水平的高强铝合金材料生产装备和加工基地。

表5 我国高强铝合金的发展与应用概况[3]

Table 5 Development and application of high strength aluminum alloys in China[3]

几十年来,我国铝合金材料科技水平不断提升,研发了LC4、LC9、LY12、2A12、2A16、7A04、7B04、7A50、7B50等系列铝合金,建立了第一代、第二代、第三代铝合金材料及其批量生产的能力,形成了铝合金材料及加工技术体系[25-26]。以某型飞机为例,所用铝合金材料多属第三代高强、高韧、耐蚀铝合金,均为自主合金牌号,已形成了批量供货能力。提高了国产航空铝合金生产和应用的整体水平,加速了航空铝合金的更新换代,丰富了航空铝合金材料体系。

当然,我国铝合金研发工作较传统工业强国晚约50年,目前自主研发的铝合金牌号较少,材料种类也非常有限。2000年以来,对世界铝业协会(AA协会)注册的主要铝合金牌号[6]及其申请会员的统计情况表明,新申请约140余种铝及铝合金牌号,传统工业强国(地区)占90%以上,我国小于3%。

现代大飞机所需高性能大规格第三代、第四代铝合金以及新一代高强高韧低密度、低淬火敏感性铝合金材料的研制与生产已取得实质进展。7xxx、2xxx和铝锂合金方面的进展分述如下。

1.1 7xxx铝合金

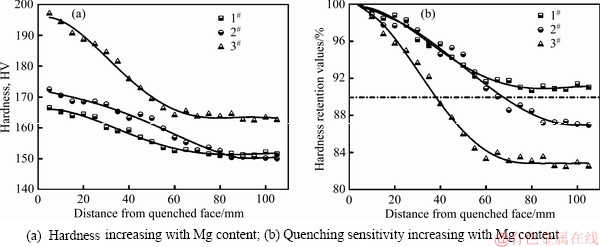

高强7xxx系铝合金,在发挥其高强特性基础上,探索成分、析出相对强韧性和淬透性协同的作用规律与机理[27-30]。如图2所示,通过改变Al-8Zn-xMg-1.6Cu合金的镁含量(1#-1.0%,2#-1.4%,3#-2.0%),可以调控合金的硬度与淬火敏感性[27]。

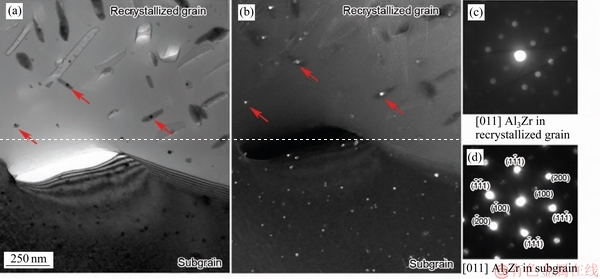

通过调整微量元素Cr、Mn、Ti、Zr、Sc等在高强7xxx铝合金中的含量和种类,改善合金的晶粒结构、韧性和抗应力腐蚀性能以及淬火敏感性。例如,以Zr为微量元素的铝合金(如7050、7055、7085等)比以Cr、Mn为微量元素的铝合金(如7075、7049等)具有更好的抗应力腐蚀性能[31-33]。更重要的是,含Zr高强铝合金具有较低的淬火敏感性,所以这类合金能广泛应用于大规格承力构件。研究表明[34-38],含Cr、Mn的弥散粒子与基体不共格,从而使得淬火析出平衡相能够优先在这种粒子与基体的相界面上析出;而含Zr的弥散粒子(Al3Zr)具有与基体共格的界面,大幅降低了淬火过程中平衡相在含Zr弥散粒子界面上析出的可能性。部分Al3Zr弥散粒子也能诱导淬火过程中平衡相的析出,这是由于在再结晶过程中,晶界的迁移会导致Al3Zr弥散粒子发生共格-不共格转变。如图3所示,不共格的Al3Zr弥散粒子相界面诱导第二相析出,会增大淬火敏感性。所以淬火敏感性控制可以转换成弥散粒子种类或再结晶分数控制[38]。

综上所述,高强铝合金材料的均匀性、稳定性除了需要严格控制材料制备工艺参数、加强工艺过程管理外,起决定作用的是合金成分-工艺-组织-性能关联性规律,涉及了宏/细/微多尺度组织的复杂形成机理与作用。这也正是现代航空铝合金材料水平被认为是代表铝合金材料科技实力的本质原因。

图2 Al-8Zn-xMg-1.6Cu合金镁含量-硬度-淬火敏感性的关系[27]

Fig. 2 Relationships between Mg content, hardness and quenching sensitivity of Al-8Zn-xMg-1.6Cu alloy[27]

图3 Al3Zr 弥散粒子再结晶发生共格-不共格转变从而诱导第二相析出[38]

Fig. 3 Al3Zr dispersed particles undergoing coherent-incoherent transition by recrystallization inducing precipitation of the second phase[38]

1.2 2xxx铝合金

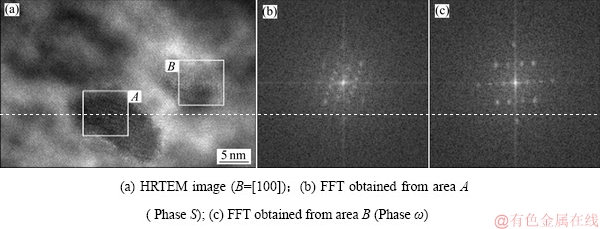

2xxx系高强铝合金,在其强韧与抗疲劳特性基础上,一方面需要不断揭示合金成分及析出相种类对强韧性作用规律与机理。如图4所示,当Cu/Mg比达到4.9时,可同时析出S相和ω相,有利于提高韧性;另一方面通过降低与优化杂质含量,控制塑性变形和再结晶,发展新的热机械处理技术,可提高该类合金材料的强韧性和耐损伤性能[39-48]。

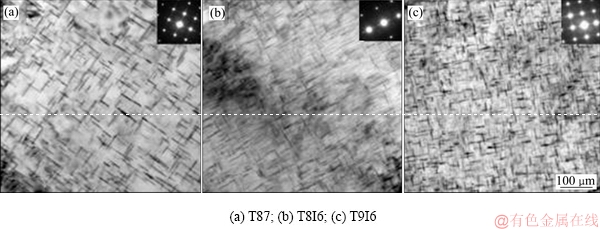

对具有高强、高韧、耐蚀、可焊等高综合性能特性的2519合金的成分进行优化设计后得到的2519A合金,经采用热机械处理、间断二次时效等技术,细化了第二相,提高了时效析出相的分布密度,大幅度提高了合金的力学性能与抗弹性能[49-59] 如图5所示, 2519A合金采用合适的间断二次时效制度,可以获得比T87状态更细小弥散的析出相,从而提升力学性能[3]。2519A合金已正式列为国产铝合金牌号2A19。

在提高2524合金材料的耐损伤性能的基础上,针对其强度偏低的缺点,通过Cu和Mg主成分优化设计和降低Fe、Si和Ti杂质含量,美铝和法铝又相继研发出了具有高强高损伤容限特性的2026和2027合金。其挤压件(12~82 mm厚)和板材(12~55 mm厚)较2024合金的性能分别提高20%~25%和10%。

在上世纪90年代中期,由于Ag在2xxx系铝合金中微合金化形成新相的原子团簇或新相作用机理和效应的发现,成功研制了原型合金C415和C417[60-61]。该系含Ag合金具有良好的塑性、韧性和耐热性能,可在200 ℃高温下长期使用。含有0.15%~0.6%(质量分数)的Ag,厚度达152 mm的高损伤容限2139-T8×板材性能优于2×24-T3×,在超音速飞机上得到了应用[62-63]。

图4 Al-3.48Cu-0.71Mg合金中析出相的S与ω相[39]

Fig. 4 Precipitated phases S and ω in Al-3.48Cu-0.71Mg alloy[39]

图5 不同工艺处理后的2519A铝合金析出相分布[3]

Fig. 5 Precipitation phase distributions in 2519A aluminum alloy after different heat treatments[3]

1.3 铝锂合金

含锂的铝合金一般统称为铝锂合金,高性能铝锂合金除具有高比强度和高比模量共性外,针对服役要求,兼备耐损伤、可焊性、耐蚀性、高/低温稳定性等,在航空航天等高端装备中有着广阔的应用前景[64-65]。

目前,在AA牌号体系中,工程铝锂合金分别属于2个数字系列(2xxx、8xxx),如2020、2090、2097、2060,2065、2076,8090、8091。属于2xxx的铝锂合金,其中含量最大的合金化元素为Cu,属于8xxx的铝锂合金中,其中含量最大的合金化元素为Li,一般Li含量大于2%。在我国的铝合金牌号体系中,工程铝锂合金也分属于2个数字系列(5xxx、2xxx),如5A90、2A97。2010年后,又报道了铝锂合金2A66、2A68等[4]。

铝锂合金的发展,在发挥该类合金的比模量、比强度优势基础上,进一步优化Li含量,并重视微合化的作用,发展高综合性能新型铝锂合金。同时还需重视铝锂合金专用的高洁净度大规格铸锭、保护性气氛塑性变形、热处理等专用技术的研发,提高该系铝合金的韧性、耐蚀性、耐损伤性能和成形性,以及大规材料的组织性能均匀性。

国际上开展的新一轮铝锂合金研究中,俄罗斯主要开发了1460合金,美国主要开发了Weldlite系列合金和2097、2197和2195等铝锂合金。2097-T861合金已在F-16飞机的后机身隔框、中机身大梁上应用。本世纪初,研发了2098/2198,2099/2199等新一代铝锂合金。2198-T8×合金具有高强、高损伤容限及高热稳定性,良好的成形和焊接性能[66-69]。

最近研发的低Li含量Al-Cu-Li合金2050、2060体现了新一代高强高综合性能铝合金降低密度的发展趋势。2050-T851厚板的性能不仅优于7050-T7451合金,而且密度更低,强度、韧性、疲劳裂纹扩展抗力及耐热性提高,替代7050合金可减重5%。当然,板厚方向的组织性能不均匀性仍然是今后需要解决的技术难题[70-71]。

我国铝锂合金的研究起步晚于国外铝加工业发达国家。20世纪60年代初,东北轻合金加工厂参考美铝公司的2020铝锂合金,研制出我国首批命名为S141的铝锂合金板材。但由于塑性差和其他方面的原因,该合金并未大规模生产和投入使用。随后,我国铝锂合金的研究进展缓慢,鲜有报道。直到“七五”期间,鉴于铝锂合金材料在航空航天以及国防军工领域的需求紧迫,在国家立项支持下,铝锂合金研发再次引起重视。经历了三十多年的跟踪研究与仿制,我国已在铝锂合金的合金化原理、成分设计、强韧化、抗疲劳、腐蚀以及焊接等方面积累了大量的成果与经验。C919设计使用了法铝、美铝公司生产的第三代铝锂合金板材、型材,积累了我国大型装备应用铝锂合金的成功经验,同时,也提出了紧迫的高性能铝锂合金材料国产化任务。

我国目前铝锂合金铸锭生产主要依靠西南铝从俄罗斯引进的6 t级铝锂合金熔铸设备,已能够生产1420、2195、2A97、2099/2199等小规格材料,急需建设大规格铝锂合金材料的完整生产线。

2 高强铝合金材料制备科技进展

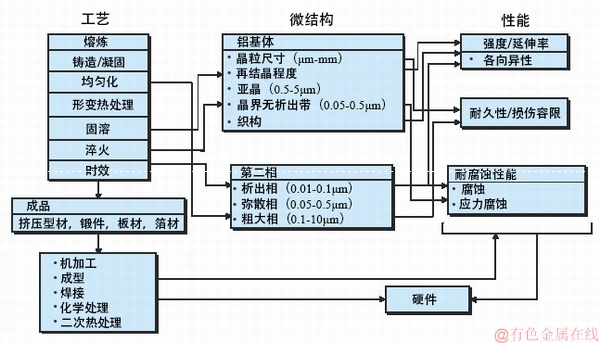

现代铝合金材料正朝着高综合性能、低密度、大规格、高均匀性和材料/结构一体化方向发展,为航空航天、交通运输和高端装备的高性能制造提供支撑。高综合性能铝合金是高强铝合金材料科学与工程研究的热点。如上所述,新型高强铝合金的研发及现有材料性能的提升都与铝合金成分的创新相关。但是,当成分确定后,实现高综合性能的特征微结构需经过复杂的制备工艺流程才能最终获得,其间冶金遗传效应显著,各个制备环节均会影响微结构的形成和演变,从而最终决定材料的综合性能及其均匀性。如图6所示[3],高强铝合金材料的重要特征微结构可概括为:在Al基体上弥散分布着凝固形成的微米结晶相,高温沉淀析出的亚微米或纳米弥散相,时效析出的纳米亚稳相。基体组织可概括为:固溶体,晶粒,亚晶粒,晶界/亚晶界,胞状结构,织构,无沉淀析出带,空位与位错等。多尺度的第二相和复杂结构的基体决定了铝合金的性能。值得注意的是,除第二相、晶粒等组织结构外,铝合金材料织构也是研究人员关注的因素[72-75]。

大规格高强铝合金材料制备面临多种挑战,需要发展系列制备技术,以达到组织细化、均匀化、亚稳化以及高综合性能化的目标。近几年,重点发展了大锭坯的高洁净化熔炼与均质铸造、大规格材料的均匀强流变加工和均匀组织的热处理精细调控技术。此外,为了减少或避免在制造过程中产生性能损失,发展材料/构件一体化成形/成性多种制备加工技术,使材料制备与构件制造两者融合,已成为一种发展趋势。

图6 高强铝合金材料的工艺-微结构-性能关系[3]

Fig. 6 Relationships among processes, microstructures and properties of high-strength aluminum alloy materials[3]

合金组织的非均匀性短板效应是大规格/厚截面材料设计与制备的难点和关键。凝固、加工、热处理中流场、温度场、应力场的不均匀作用,往往会造成大规格铸锭成分的宏观不均匀性及非平衡结晶相和杂质相等组织的细观不均匀性、厚截面材料形变与再结晶组织的宏/细观不均匀性,以及热处理组织与残余应力的宏/细观不均匀性。为研究合金成分与组织引发的材料本征特性和制备环境引发的多场分布不均匀两方面作用规律与机理,近些年来,研发了宏/细观组织均匀化的熔铸、塑性加工、热处理等关键制备技术。

2.1 高强铝合金熔体洁净化处理

大规格/厚截面高性能铝合金材料首先需要能稳定地生产出高品质大铸锭。高强度铝合金由于合金化程度高,结晶范围宽,氧化、吸气严重,易含气夹杂,成分宏/微分布均匀性难以控制,并且铸造时极易开裂,成品率低。宽型厚截面、大扁锭及大直径高合金化均质无裂纹铸锭的熔炼、铸造技术一直是世界铝加工界的热点。

铝合金高质量铸锭的杂质与氢含量越少、洁净度越高越好,不同用途的铝合金材料,对铸锭中气体和杂质含量都有相应的标准。

在高强铝合金的凝固理论涉及熔体的凝固规律,铸锭的显微组织、表面特性、应力应变分布和变形规律等。在此基础上,发展了多种铝合金熔体高洁净化、晶粒细化、表面亮化的熔铸技术,如气渣杂在线级联去除、电磁和/或超声外场调控铸造、油气润滑铸造、微震铸造、矮结晶器铸造等技术。

高强铝合金的冶金缺陷来源于熔体中的气体与非金属夹杂物。由于表层张力、物理和/或化学吸附作用,气体与夹杂物更容易聚积,因此,除气装置往往也具有除夹杂物的功能,当然,去除夹杂物的同时,也有降低气体含量的作用。现代铝熔体净化装置的功能虽然相同,但其原理并不完全相同。因此,工程实际中,可以在生产线上设置相同功能、不同类型的多套装置,视高强铝合金的具体用途,有选择性地启动在线净化装置,从而保证熔体的洁净化程度与质量稳定性。

铝合金熔体从熔炼炉(或静置炉)出来后,经过一个容器,该容器中装有一个转子,转子可通入气体,并将气体分成多股甩出进入熔体中,甩入熔体的气体被切割成气泡,气泡溢出的过程中,能将熔体中的气体与夹杂物吸附过来,并带到熔体表面,从而实现除气、除渣。转子材料既要耐铝合金熔体高温冲蚀、又不能与铝合金熔体发生反应。

依据上述原理,开发出了多种铝合金气体喷射净化装置,如SNIF、MINT、AlPUR、LARS等等,这些装置大多对其具有创新特点的结构申请了专利进行保护。ALMEX推出的LARS在线净化系统,相对于其它气体喷射原理的装置,集成了多项配套技术,主要体现在气体预加热,熔池为下窄上宽敞开式、多边形、双熔池级联,具有很好的除气、除渣综合效果。

采用带孔的泡沫陶瓷板过滤铝合金熔体,去除非金属夹杂物很早就在工程上获得了应用。随着对铝合金中非金属夹杂物含量的限制越来越苛刻,随后又研发出了多种级联的陶瓷过滤装置,已应用于多种高洁度要求的铝合金材料研制与生产。

使铝合金熔体流经带孔陶瓷颗粒体,相较于多级泡沫陶瓷板过滤,可以取得更好的过滤效果。陶瓷颗粒过滤的优点主要体在:在相同的过滤体体积内,熔体与过滤体的接触面积更大;从上到下铺设不同直径的颗粒构成过滤体,过滤体内部可形成变化截面的细长孔道,熔体从一个截面流到另一个截面时,会产生低压涡流,从而提高过滤效益。此外,带孔的陶瓷颗料对夹杂物也具有吸附作用。因此,陶瓷颗粒过滤可以去除的夹杂物尺寸范围要大于陶瓷板过滤。

上述过滤方法在原理上都存在一个问题:无法准确地知道陶瓷中吸附的夹杂物何时会达到饱和状态而产生“崩塌”,突然向铝合金熔体中释放出大量夹杂物。为此,又发展出了将带孔陶瓷管过滤方法。熔体首先流进具有过滤功能的陶瓷管内,在重力作用下,洁净的熔体从管内部向管外渗出,从而将夹杂物限制在陶瓷管内,流向结晶器方向的始终是洁净的熔体。陶瓷管因吸附的夹杂物达到饱和状态时,单位时间内流出过滤装置的流量会减少,很容易被仪器监测到。

2.2 大规格铸锭的多场调控

根据航空航天、交通运输领域应用的高强铝合金材料的几何形状与规格尺寸,半连续铸锭(DC)方式是工业生产高强铝合金材料的首选技术方案。为满足高强铝合金大规格材料制备加工的要求,大规格优质铸锭是关键。

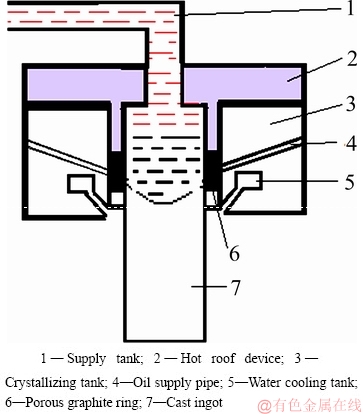

高强铝合金DC铸锭多采用矮结晶器。从降低结晶器高度这一基本特征出发,已经研发出了多种高强铝合金铸锭技术。下面简要介绍工程上应用较多的热顶铸锭与油气润滑铸锭,以及在较小规格高强铝合金铸锭中获得应用、目前还在进一步完善的大规格铸锭多外场(电磁、超声场等)调控铸锭技术。

热顶铸造就是在DC铸锭结构的起冷却作用的结晶器上安装了一个起保温作用的热顶帽,在热顶帽的上部或侧面开一个缺口,使其与分流盘相连接,取消了漏斗,实现横向供流;热顶内的金属液面和流盘内的金属液面保持在同一水平,保持一定的恒定铝液静压力,同时降低熔体在结晶器中的凝固位置,从而实现了稳定的矮结晶器铸造和同水平铸造。

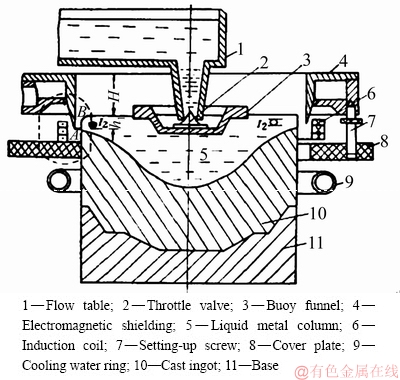

如图7所示,热顶铸造结晶器由一个隔热的热顶部分(见图7中的装置2)和一个未隔热的冷却部分(即有效结晶部分)组成。热顶部分的作用是使熔体保温,并使铸锭上部熔体始终保持在同水平。结晶器冷却部分高度小,通常只有20~50 mm,其作用是使铸锭成形。铸锭冷却速度提高,液穴变浅、过渡带变窄,因而铸锭致密性提高,化学成分沿铸锭截面分布更为均匀,具有良好的组织均匀性。

热顶铸锭时,由于结晶器冷却部分高度小,二次冷却水的逆流冷却作用较强,有效地防止了凝壳的二次重熔,从而抑制了偏析瘤的生成,同时在铸造过程中,有效地防止了金属液面处的过早冷却,使两相区变得相对稳定,能有效抑制冷隔,使得铸锭周边层逆偏析程度和深度大为降低。但热顶铸锭对结晶器设计和工艺参数控制精度要求更严格。

气滑铸锭是一种将连续铸锭过程中凝固层与结晶器界面由滑动接触改为油气混合润滑状态的铸锭方法。如图7所示,高强铝合金的气滑铸锭往往与热顶铸锭技术联合使用。其原理是:在浇注过程中压缩空气和润滑油透过结晶器上的石墨环,在石墨环内壁形成油气膜,金属液在油气膜约束下外部凝固成壳移出结晶器,喷水进行二次冷却形成铸锭。由于在石墨环和金属液之间存在油气膜,可以显著降低一次冷却,减小凝壳厚度和液穴深度,避免低熔点偏析、冷隔,进而获得均匀细小的铸锭组织和良好的表面质量。油气膜可以降低结晶器与铸锭之间的摩擦力,同时由于液穴深度减小,可以减小结晶器的有效结晶高度,因此生产效率高,铸造速度快,比普通热顶铸造速度提高了25%。

结晶器的热顶环与石墨环紧密配合,防止粘铝,引起铸铸锭表面出现拉痕。石墨环与结晶器为过盈配合,采用热装工艺装配,石墨环外壁上边沿和下边沿涂抹高温漆,以保证密封,防止空气和润滑油外漏。空气通过相应通道进入空气槽,在一定的压力下透过石墨环,润滑油通过相应通道进入润滑油槽,在大约比空气压力高10倍的压力下透过石墨环。空气和润滑油透过石墨环后,能在石墨环内壁形成油气膜,使铝液和结晶器不直接接触,因此形成均匀的油气膜晶是该项技术的关键环节。在铝液下降过程中,可设计成双排冷却喷水结构,增大冷却水的喷射角和喷射速度,从而消除冷却水喷溅,提高冷却效率,减少冷却水用量。

从上述高强铝合金DC铸锭过程中两相区形成的

基本规律可以看出,仅仅是通过结晶器的改进、优化,对两相区的影响是有限的。通过在结晶器外圈引入电磁场(见图8)、在结晶前沿和/或熔体中引入超声场,以及同时引入电磁场、超声场等复合外场,对凝固层的质量场、动量场及温度场施加影响,可以进一步增强对两相区尺寸、过渡区、液穴深度、内应力等凝固层特征参数,甚至结晶前沿的晶核特性进行精细调控,有望制备出规格尺寸更大、品质更优的铝合金铸锭。

图7 热顶油汽润滑结晶器示意图

Fig. 7 Schematic diagram of hot-top oil-vapor lubricated crystallizer

图8 电磁结晶器示意图[75]

Fig. 8 Schematic diagram of electromagnetic crystallizer [75]

2.3 铝合金铸锭的多级均匀化热处理

高强铝合金的合金化程度高,其铸锭中化学成分的枝晶偏析非常明显,因此高强铝合金铸锭一般都需均匀化处理,以消除合金化元素的枝晶偏析和低熔点非平衡共晶相,降低成分与组织的不均匀性。均匀化的起始温度可选择在非平衡共晶相熔化温度以下,受铸锭规格尺寸的影响,同种成分的高强铝合金、不同规格铸锭也有可能具有不同的非平衡共晶相熔点,工程实际中通常通过差热分析(DTA)或示差扫描量热法(DSC)曲线测定非平衡共晶相熔点。

高强铝合金铸锭均匀化的基本要求是消除合金化元素的枝晶偏析和低熔点非平衡共晶相,降低成分与组织的不均匀性。另一个目的是调控Cr、Mn、Ti、Sc、Er和Zr等微合金化元素的高熔点相析出行为,进而对后续加工过程中组织与性能产生系列影响。如热变形行为,固溶处理后基体的回复/再结晶组织,淬火敏感性,时效析出行为等。

7050合金铸锭在均匀化过程中,采用快速和缓慢的升温方式,则轧制板空冷时效后的硬度较水淬的下降了26.3%和21.8%。Al3Zr析出最多的均匀化制度对应的淬火敏感性最低,空冷合金的硬度比水淬低15.8%[77]。加入微量Sc元素的7085铝合金,均匀化加热的升温速率越高,基体中Al3(Sc,Zr)粒子的数量就越少且分布不均匀性,合金再结晶数量增加,亚结构组织减少,合金的抗剥蚀腐蚀性提高,淬火敏感性降低[78]。

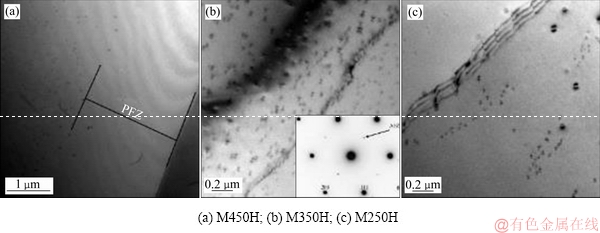

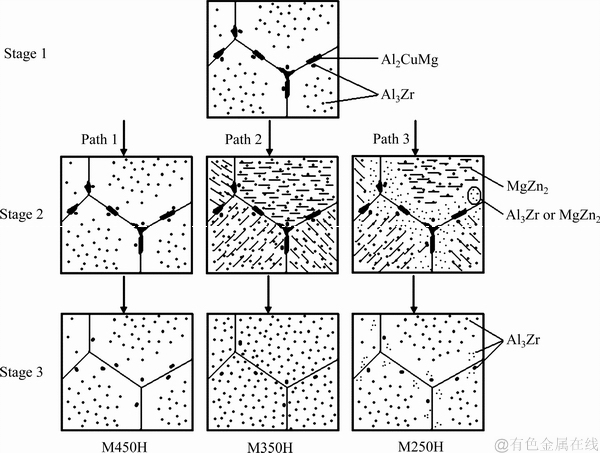

虽然通过降低或提高升温速度可以调控高强铝合金铸锭中Al3Zr的析出行为,但对于大规格铸锭而言,升、降温速度很难在整个铸锭体积中同步实现,因此,仅通过单级均匀化制度优化,调控Al3Zr粒子析出行为的效果有限。下面介绍一个高强铝合金铸锭均匀化制度改变Al3Zr粒子尺寸、数量和分布的实例[79]。三种不同的均匀化制度(M450H:(450 ℃, 12 h)+(480 ℃, 12 h);M350H:(450 ℃, 12 h)+(350 ℃, 24 h)+(480 ℃, 12 h);M250H:(450 ℃, 12 h)+(250 ℃, 24 h)+(480 ℃, 12 h))处理过的7085铝合金铸锭中,Al3Zr粒子的析出行为相差很大(见图9),M350H制度处理的铸锭中,晶界附近Al3Zr粒子的无沉淀区已经基本消除(见图9(b))。

上述多级均匀化制度调控Al3Zr析出行为的机理,如图10所示。

第一阶段,用较高温度(如450 ℃)加热,可较快地将非平衡共晶及Al2CuMg相等低熔点结晶相溶入基体,如图中第一阶微结构模型所示,Mg(Zn,Al,Cu)2相以溶解为主,很少转变为Al2CuMg相,故450 ℃加热处理的7085铝合金铸锭中第二相已基本消除,同时,在某种程度上也促进了Zr的扩散,减轻了Zr原子的晶内偏析程度。

第二阶段,降温保温(如350 ℃),受Zn/Mg/Cu原子比基本成分条件的控制,主要析出均匀、弥散分布的MgZn2和少量Al2CuMg平衡相,相对Al3Zr粒子的析出起异质形核的作用,降低了Al3Zr粒子析出的激活能,提高了Al3Zr粒子析出的数量,减轻了晶内、晶界分布不均匀性。很显然,第二阶段温度区间是关键,可分为三种情形:① 如果温度过高(如450 ℃),如图中M450H所示,平衡的MgZn2和Al2CuMg相太少,Al3Zr粒子析出没有足够的异质形核核心,达不到理想效果。② 如果温度太低(如250 ℃),如图中M250H所示,受Cu原子晶界偏析的影响,晶界与晶内间形成一个细小的球形MgZn2相区(可能处于半共格状态),这种第二相分布模式似乎没有在整个晶粒内以MgZn2平衡相为主的模式好。仍然达不到理想的Al3Zr粒子分布状态。③ 只有降到一个合适的温度过区间(如350 ℃),如图中M350H所示,首先形成均匀、散弥分布的MgZn2平衡相,以其为异质核心,才能获得较为均匀、弥散的Al3Zr粒子分布状态。

第三阶段,再次升高温度(如480 ℃),按照7085铝合金的成分特点,此温度下只有高熔点的Al3Zr粒子能长大,其他第二相均已溶入基体。

图9 7085铝合金均匀化后的Al3Zr粒子分布情况[79]

Fig. 9 Distribution of Al3Zr particles in 7085 aluminum alloy after homogenizations[79]

图10 均匀化制度调控Al3Zr粒子析出的示意图[79]

Fig. 10 Schematic diagram of precipitation of Al3Zr particles regulated by homogenizations[79]

2.4 大规格材料的均匀流变塑性加工

大规格材料的塑性加工,不仅要保证板材、型材、锻件的几何尺寸精度与表面质量,而且还要使塑性变形深入、均匀,调控铝合金材料的动态回复和动态再结晶并得到预期的微观组织和性能。因此,针对高强铝合金大规格材料的制备,材料制备过程中的热/力耦合、形/性协同调控原理与方法不断创新,发展了多种大规格材料的均匀流变塑性加工技术,如:中厚板强变形、非对称轧制,型材等温挤压,等温锻造等。下面主要介绍非对称轧制方面的研究进展。

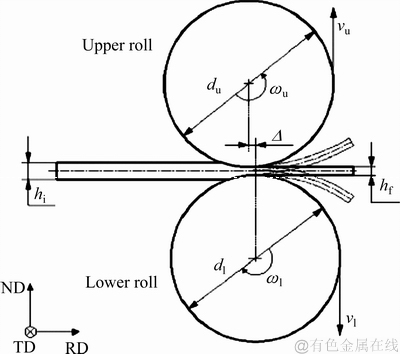

非对称轧制(Asymmetric rolling,ASR)是指在平辊对称轧制的基础上,通过引入非对称条件,从而改变平辊对称轧制变形方式的一种轧制方法。在平辊轧制的基础上,可以从轧制几何、速度等方面入手,采用有多种方法实现非对称轧制。如上、下轧辊的半径不同或沿着轧制线方)错位,轧制非对称咬入,上、下轧辊表面线速度或摩擦因数不同等。人们往往根据非对称轧制的特点,来称谓非对称轧制方法,如异步轧制、轧辊错位轧制和轧辊错位异步轧制等。

异步轧制是上、下轧辊表面线速度不同的非对称轧制方式。有多种条件可以实现异步轧制。一种是上、下轧辊的半径相同,但转速不同;另一种是上、下轧辊的半径不同而转速相同;还可以是上、下轧辊的摩擦因数不同,其实这种情况在实际平辊轧制中经常出现,如板材出辊后上翘或下翘。异步轧机设有专门装置处理出辊后产生翘曲的板带材,工业上一般只在带式法轧制时采用异步轧制方法。现代大型热轧机会设置机前、后夹持辊,防止大规格板坯发生异步轧制时破坏轧机辊道,甚至酿成工艺事故。

轧辊错位轧制是上、下轧辊相对于轧制线有一定错位量,但辊径、转速相同的一种非对称轧制方式。轧辊错位轧制同异步轧制一样,上、下表面摩擦力方向相反,在变形区内可形成剪切变形。此种轧制又被形象地称为“蛇形轧制”或“龙形轧制”。蛇形轧制的称谓是由荷兰Corus研究中心的Van Der Winden于本世纪初提出的[80],其实余望等[81]于1986年就报道了通过增加轧辊水平偏移量可控制异步轧制过程中板材的弯曲的研究结果。本文此后称之为“龙形轧制”。李赛毅、李学文、刘杰等针对轧辊水平错位轧制对铝及铝合金板材曲率、织构和性能的影响进行较详细的研究[82-85],甚至采用单晶进行龙形轧制,研究了搓轧区内的微区取向与组织变化规律[86]。

轧辊错位异步轧制是上、下轧辊的表面线速度不同、在轧制线方向上有错位量的非对称轧制方式。轧辊错位异步轧制同时包含了轧辊异速、轧辊错位两种非对称轧制条件,如图11所示,dV,d>0,轧件受到两个相反方向的翘曲条件,轧件内部会引入非对称轧制强剪切变形,同时又可实现水平轧制;当dV,d=0,则退化为轧辊水平错位轧制。

图11 龙型轧制示意图[82]

Fig. 11 Schematic diagram of dragon rolling[82]

付垚等[87-88]采用有限元模拟方法,对不同规格尺寸轧件和非对称条件下的龙形轧制特性进行了研究,发现龙形轧制相比于对称轧制,可以提高轧板中心位置处的等效应变,并且轧板的总体变形量及变形均匀性也得到了提高,总存在一个合适的龙形轧制条件,可获得曲率较小的较平直轧板。

2008年Aleris铝业在科布伦兹轧制厂建成了全世界首条龙形轧制生产线。该厂使用龙形轧制技术,将500~600 mm厚的铸锭直接轧出芯部变形充分的250 mm厚板。而且,采用龙形轧制技术后,厚板芯部的疲劳性能要比对称轧制提高150%以上,同时能够降低整个生产链的成本[89]。2013年,我国南南铝加工有限责任公司建成了第二条龙形轧制生产线。

前期对7055合金龙形轧制板材的性能进行研究的结果表明[90],在合适的不对称轧制条件组合下,龙形轧制轧板的强度提高了5%,冲击韧度提高了20%。

2.5 高强铝合金材料的固溶处理

高强铝合金固溶处理是为了充分溶解粗大第二相,并通过淬火获得过饱和固溶体,在随后的时效过程中析出第二相,使合金得到所需的性能。固溶温度一般为高强铝合金主成分体系的单相区温度区间,固溶时间随温度的升高而缩短。

变形高强铝合金材料在固溶过程中,除形成含合金化元素的过饱和固溶体外,基体组织也会发生回复/再结晶,改变其变形状态的晶界/亚晶界结构。基体组织的晶界/亚晶界结构不仅影响时效阶段的析出行为,其本身也会影响最终材料的强度、韧性与耐蚀性等。

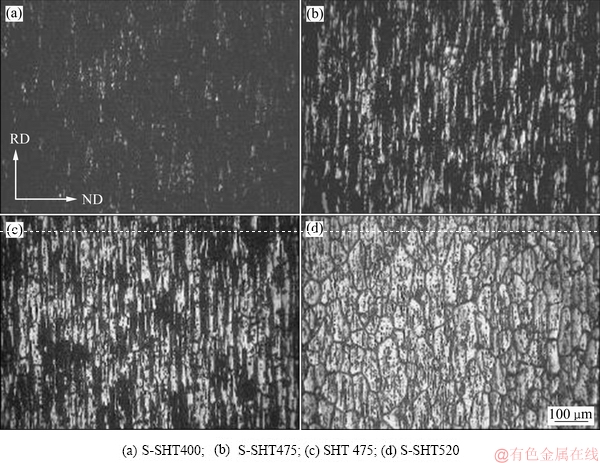

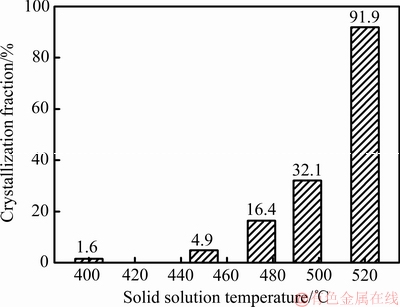

对7050铝合金热轧板固溶后组织变化的研究表明[3],热轧和低于400 ℃温度固溶样品的光学金相视场几乎全部呈黑色,图12所示为400 ℃及以上温度固溶样品的典型光学金相。从图12中可见,晶粒以沿轧制方向延伸的长条形晶粒为主(见图12(a)~(c)),而520 ℃固溶样品中则是以等轴状再结晶晶粒为主。对图中代表再结晶晶粒的白色区域进行统计后,可得到不同固溶制度样品中再结晶分数(体积分数),如图13所示。从图13中可以看出,总体上讲,随固溶温度上升,再结晶分数增大;在温度相同的条件下,采用逐级加热固溶制度可降低再结晶分数。

2.6 高强铝合金厚截面材料的淬火

淬火是将金属加热到固溶温度并保持一段时间后,金属随即浸入介质中快速冷却的金属热处理工艺。

最简单的淬火工艺为浸入式淬火方法,即将完成固溶处理的金属投入常温(或加热到某个特定温度)介质中,待金属冷却到与介质温度相差不大时取出金属。根据金属的几何形状与尺寸特征,发展了多种淬火工艺方法,如高强铝合金挤压型材、锻件立式淬火、厚板喷淋式淬火方法等。

淬火介质对于金属的冷却速率有很大的影响。铝合金材料常用的冷却介质有水,电解质水溶液、有机物溶液、气体等,此外,在淬火介质中还可引入超声波、机械搅动等外场,促进介质流动、加强介质冷却能力。

在实际生产过程中,淬火工艺选择不当不仅影响工件的组织性能、形状、尺寸精度,而且会影响工件的使用寿命。高强铝合金材料生产早期采用浸入式淬火方法。在淬火过程中,由于表层与中心层的冷却速率不同,表层与中心层的晶界和相界上平衡相非均匀析出,从而导致表层与中心层组织性能差异大,整体性能下降,产生短板效应。此外,材料中淬火残余应力大,且分布不均匀,不仅难以保证最终零部件的形状与尺寸精度,而且降低零部件的性能。

高强铝合金厚截面材料淬火突出的矛盾是:既要淬透,又要淬火残余应力尽可能小。

为了满足高强铝合金大规格材料工业生产的需求,提高其淬火冷却速率的因素都将有利于提高铝合金厚截面材料的淬透性(淬透深度),进而提高材料的综合性能。但同时也要尽可能降低随淬火冷却速率提高引起的淬火残余应力大的负面影响,其实质是寻求能使铝合金材料性能极大化与残余应力极小化的淬火冷却过程的全程协调控制理论与技术。

图12 固溶样品的光学金相照片(白色区域为再结晶晶粒)[3]

Fig. 12 Optical metallography photos of solid solution samples (white region: recrystallized grains)[3]

图13 再结晶分数随固溶温度的变化规律[3]

Fig. 13 Changes of crystallization fractions with solid solution temperatures[3]

辊底式喷淋淬火与固溶加热装置往往连成一体,一般称为辊底炉。高强铝合金材料在固溶炉加热到要求的温度后,从炉子出来直接进入到淬火机进行淬火。这种布置有利于准确控制淬火厚板的温度和金属板材料固溶时温度均匀性好(金属内部温差仅为±1.5 ℃)、淬火转移时间短、可淬透厚度大、淬火残余应力低等特点[91-92]。

随着工业技术水平的不断发展和提高,除航空航天、轨道交通及汽车工业外,造船业、机械加工业、石油化工、桥梁建筑等行业在对高强铝合金厚板的需求也不断增加。目前辊底炉已成为高强铝合金厚板生产企业的主流固溶-淬火工艺设备,该设备也可以用于某些厚截面挤压型材与锻件的固溶-淬火处理。

辊底炉的加热固溶处理装置可采用电加热、燃油加热或者燃气加热。比如采用电加热方式时,通过强大的风机使高温气流从炉顶及炉底的喷嘴排喷到被加热的板材上,既能以最快的速度使板材升温,又能确保加热温度均匀一致。气流温度与流量可自动调控,因而材料的温度可自动调节。因此,辊底炉与厚板生产线的其它加热炉(如均匀化、退火炉等)相比,其炉温控制的准确性和加热的均匀性更高。

辊底炉的喷射加热技术是关键。在加热炉内铝合金板由上下分布的空气喷嘴系统进行快速均匀地加热,喷射速度为30~70 m/s,加热速率为0.5~1.0 mm/min,喷射加热与其他加热方式相比,可以提高传热系数,达到快速升温的目的。同时,均匀排布的喷嘴和精确的空气导流可以得到最小的温度偏差。为了达到最佳的效果,要合理设计喷嘴的角度、排列、大小和多少;同时配置高温、高压、高效率风机,精确的循环系统以及特殊的密封系统[93]。

辊底式喷淋淬火装置设计了一套具有不同几何形状、喷射角度、流量、压力特征参数的介质喷射系统。固溶加热的材料出炉后连续通过介质区喷射系统,在运动中完成淬火,通过淬火过程的控制冷却,尽可能均匀、快速冷却,以达到既能淬透,又能使淬火残余应力尽可能小的目的。

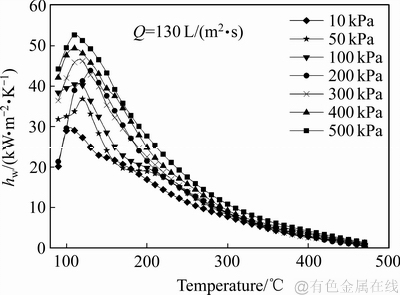

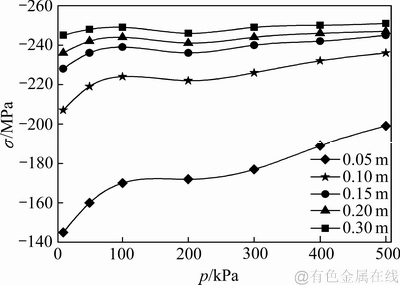

研究厚板淬火试样在不同喷淋淬火工艺条件下的残余应力时,首先要探明淬火过程中换热系数的变化规律。喷水流量为130 L/(m2·s),喷水压力为10、50 、100、200、300、400 和500 kPa的7条换热系数随温度变化曲线如图14所示[3]。

图14 换热系数随温度的变化曲线[3]

Fig. 14 Curves of heat transfer coefficients with temperatures[3]

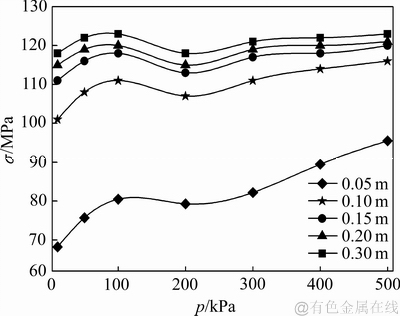

喷淋淬火工艺在所研究厚板中心最大残余拉应力与喷水压力、板厚度的关系曲线图如图15所示。从图15中可以看出,芯部的最大残余拉应力在不同的喷淋淬火工艺条件下呈现出相似规律:当板厚度一定时,芯部的最大残余拉应力随着喷淋压力的增加并不是直线增加,而是有所波动;当喷淋压力从10 kPa增加到100 kPa时,从图15中可以清楚看到,芯部的残余拉应力呈不断增加的趋势,但残余拉应力在此喷淋压力范围内增加的趋势越来越小,在100 kPa左右时残余拉应力达到极大值。随着喷淋压力的继续增加,在100 kPa到200 kPa范围内,芯部的最大残余拉应力并没有随着喷淋压力的增加而增加;当喷淋压力增大到200 kPa时,芯部的最大残余拉应力出现了极小值;当喷淋压力继续增大时,芯部的最大残余拉应力又有上升波动的趋势。板材厚度由0.05 m增加到0.1 m时,最大残余拉应力在喷淋压力为100 kPa时增加约30 MPa左右,当厚板厚度由0.1 m增加到0.15 m时最大残余拉应力在喷淋压力为100 kPa时增加约10 MPa左右。随着厚板厚度越来越大,最大残余拉应力增加到某一数值后趋势变得平稳,也就是说在某一特定的喷淋淬火工艺条件下,厚板芯部的最大残余拉应力可能有一个峰值,因此在设计喷淋淬火工艺时可以充分考虑喷淋参数和厚度协调控制厚板淬火残余应力。

图15 中心最大残余拉应力与喷水压力、板厚度的关系[3]

Fig. 15 Relationships among maximum residual tensile stress in center, water spray pressure and thickness of plate[3]

厚板表面最大残余压应力与与喷水压力、板厚度的关系曲线如图16所示。从图16中可以知道,厚板的表面最大残余压应力和厚板芯部的最大残余拉应力随喷淋压力、板材厚度的变化规律基本相似。也就是说,在某一特定的喷淋淬火工艺条件下,厚板表面最大残余压应力随着厚度的增加而增加,但增加的趋势越来越小;在该喷特定淋淬火工艺条件下,厚板表面最大残余压应力可能会存在一个峰值,厚度超过这一峰值对应的厚度后,表面最大残余压应力可能会保持不变或者可能会减小。对于某一特定的厚度,厚板表面最大残余压应力并不是随着喷淋压力的增加而增加,这就意味着设计喷淋淬火工艺压力参数时,并不是喷淋压力越大越好,也不是喷淋压力越小越好,而是存在某一个或多个合理的喷淋压力,不仅使厚板淬火后残余应力相对较小,而且能显著提高厚板的冷却效果。因此,设计合理的喷淋淬火工艺和合理的厚度不仅可以协调控制淬火试样的残余应力大小及其分布,还可以大幅度提高厚板的冷却效果,使厚板更容易淬透,减小厚板芯部与表面的淬火性能差异。

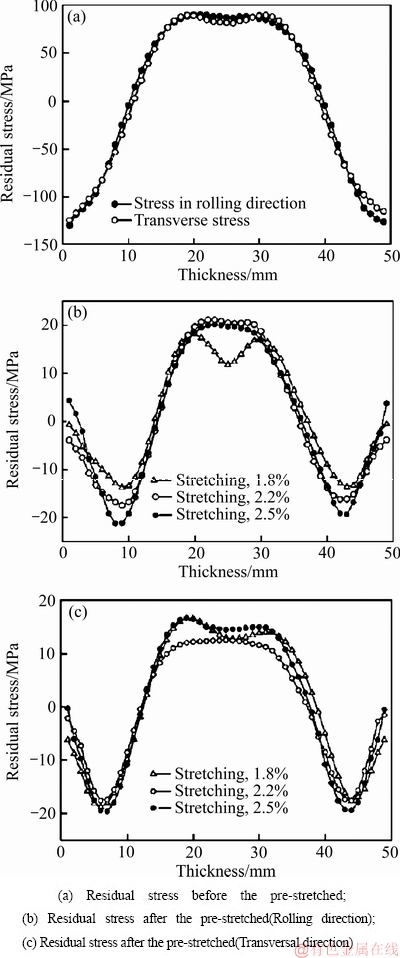

2.7 铝合金厚板的预拉伸

铝合金板材轧制及淬火过程中会形成很大的内应力,一般高强铝合金板材轧制后还需固溶-淬火处理,板材轧制后的残余应力会在固溶处理时基本消除。因此,对板材后续加工过程尺寸精度及其稳定性,甚至构件性能造成不利影响的主要是淬火残余应力。为了降低淬火板材的残余应力,常将淬火板材沿轧向进行1.5%~3%拉伸塑性变形,在拉应力与原有的淬火残余应力共同作用下发生塑性变形,从而消除或减小板材残余应力。

图16 表面最大残余压应力与喷水压力、板厚度的关系[3]

Fig. 16 Relationships among maximum residual compressive stress on surface, water spray pressure and thickness of plate[3]

板材拉伸时,根根沿拉伸方向的塑性变形特点,可分为夹持区、过渡区和均匀变形区三个部分。高强铝合金淬火-预拉伸板的夹持区、过渡区一般都要求切除,拉伸后板材的锯切量直接影响成材率,研究预拉伸变形区的几何特征具有十分重要的意义。吴运新、廖凯等[93-94]针对7075铝合金板材试件拉伸的夹持区、过渡区和均匀变形区形成原理、几何特征与详细的应力-应变分布特点进行了研究。

预拉伸消减内应力是在板材两端施加拉力,使材板产生一定量的塑性变形,在板材内产生与预拉伸前内应力符号相反的应力,从而改变板材内应力分布,降低内应力水平的工艺方法。吴运新、龚海等[95-96]针对高铝合金淬火板材的预拉伸消减残余应力进行了较详细的模拟仿真与实测,主要结果介绍如下。

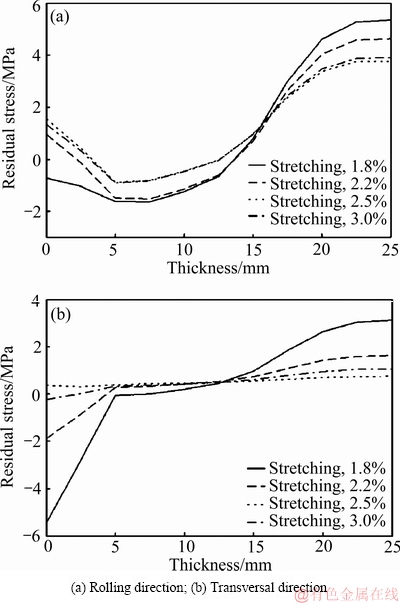

图17所示为预拉伸板残余应力的仿真结果。由图17可以看出,预拉伸后铝厚板的残余应力值已经很小。在适当的范围内,随着拉伸量的增加,沿板厚方向的轧向(横向)残余应力也随之减小。当拉伸量从1.8%增加到2.5%时,应力消减的程度随拉伸量增加而增加;当拉伸量继续增加,会出现相反效果。

图17 预拉伸板残余应力的仿真结果[95]

Fig. 17 Simulation results of residual stress of pre-stretched plates[95]

采用4块7075铝合金轧制板,尺寸为1200 mm× 220 mm×50 mm,采用浸入式淬火,其中3块板材淬火后在5MN液压拉伸机上进行拉伸,拉伸量分别为1.8%、2.2%和2.5%,从淬火与预拉伸板中部截取尺寸为120 mm×120 mm×50 mm的试块进行残余应力测试。采用裂纹柔度法测试的残余应力结果如图18所示,经过预拉伸后,残余应力沿厚度方向的分布保持了淬火残余应力的基本特征,即表面为压应力心部为拉应力,轧向和横向列余应力均由初始的拱形演变为“W”型分布。总体来看,经过变形量为1.8%~2.5%的预拉伸后,测试块内的残余应力已降低至20 MPa左右。

高强铝合金板材、型材淬火后进行预拉伸消减残余应力的同时,也会影响材料的组织与性能。前期研究表明[97-99],考虑高强铝合金材料预拉伸对组织与性能的作用时,必需与时效制度结合起来,预拉伸对组织与性能的影响规律概述如下。

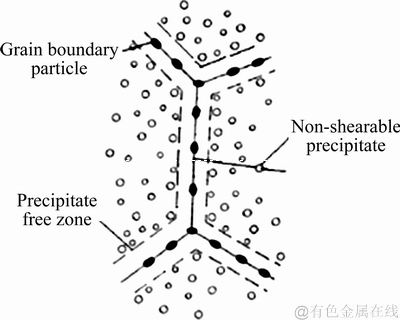

1) 预拉伸引入了位错,时效时直接在位错上析出尺寸较大η'相或η相,降低了时效强化效果,使强度略有降低,但使基体内的变形更加均匀,减少了平面滑移的产生。预拉伸还导致晶界第二相粗化、不连续分布,预拉伸材料的断裂面上沿晶开裂减少,穿晶韧窝数量增加,延性和韧性提高。

图18 铝厚板内部残余应力测试结果[95]

Fig. 18 Test results of residual stress in aluminum thick plates[95]

2) 合理匹配铝合金预拉伸和时效制度,调节晶内、晶界析出相的大小和分布,可使高强铝合金获得较好的综合性能。晶内析出相细小、分布均匀,可以保持较高的强度,同时使晶界析出相间距变大,即晶界析出相的面积分数变小,使耐腐蚀、断裂韧性得到提高。

3) 晶界析出相尺寸随预拉伸变形量的增加先略有增加然后减小;同时相邻析出相间距和PFZ宽度先增后减,导致晶界析出相分布由链状变得连续分布,合金抗应力腐蚀性能不断减小。综合考虑,预拉伸变形量不宜过大,应控制在2%~3%。

板材经预拉伸后,晶内和晶界上都形成了大量的位错。位错是线缺陷,其周围存在明显的晶格畸变,更有利于溶质原子的富集和第二相的形核析出。因此在这些位置,时效时不会先形成GP区,而是直接析出第二相。同时位错又是溶质原子扩散的快速通道,随着时效的进行,基体周围的溶质原子可沿着位错快速扩散至已形成的非平衡强化相上,增加了其长大速率,并促使其向平衡相的转变。从而导致基体中尺寸更大的沉淀强化相数量的增加,细小沉淀强化相数量减少,而且分布不均匀,显然会降低合金的强度。

正是由于这些强化相的粗化吸收大量的溶质原子,会导致周围一些小的GP区或非平衡相发生溶解直至消失,在其周围形成一定宽度的无沉淀析出带。这些无沉淀析出带更软,也会导致合金强度的下降。预拉伸会改变铝合金时效后晶内和晶界的析出情况,进而对合金的断裂韧性产生影响。如图19所示,铝合金预拉伸并时效后,基体中的GP区数量减少,析出相数量增加。因此,变形时基体中GP区被位错连续切过的情况大大减少,平面滑移出现的可能也大大减少。同时由于相出相尺寸较大,位错难以将其切过,只能以绕过的方式通过,甚至产生交滑移,使得变形更加均匀。此时,变形时基体中所能承受的位错量增加,加工硬化率也升高,有利于提高断裂韧性。预拉伸后,合金的晶界无沉淀析出带宽化,由于无沉淀析出带很软,变形可能集中于这些区域,增加了晶界的应力集中。但同时由于预拉伸后晶界上的第二相明显粗化,不连续分布,从而延缓裂纹沿晶界的扩展,推迟合金的断裂,因此铝合金的延性和韧性得以提高。

图19 预拉伸-时效合金变形和断裂示意图[98]

Fig. 19 Schematic diagram of deformation and fracture of pre-stretched-aging alloy[98]

2.8 高强铝合金厚截面材料的时效

高强铝合金中材料在热处理中存在因热传导问题而导致的温度梯度,特别是对于厚截面材料热处理,实际上是一个非等温变化过程[100-101]。在非等温反应中,铝合金的热力学参数将随着铝合金材料温度的变化而改变,例如扩散系数、形核驱动力和形核势垒等都受到升/降温速率的影响。

解决非等温时效析出相动力学行为预测的一种方法是,在等温时效的基础上,测试析出相在一定时效温度范围及时间内的析出规律,再借助“内态变量”及“等动力学”理论方法,建立非等温时效动力学模型。

对于热处理时间控制要求更为严格的回归再时效(RRA)处理,回归处理要求高温短时,且析出相在不同的回归温度区间将分别或者同时经历回溶、形核、长大及粗化多个反应,因此回归加热以及板材自身温升过程的非等温阶段将对铝合金厚截面材料的组织性能及其均匀性产生影响[102]。只有系统地研究回归升降温及保温过程中铝合金的组织演变规律,才能真正建立同时保证铝合金厚截面材料性能及均匀性的回归再时效工艺。然而,回归阶段晶内析出相种类多,演变规律复杂,但是晶界析出相(GBPs) 为种类单一的平衡相,且回归行为相对简单[103-106]。因此,对于回归热处理,可选择晶界析出相为对象,建立其非等温回归动力学模型,进而指导时效工艺参数的精确调控[107-108]。

2.9 材料/构件的成形/成性一体化加工

采用大规格铝合金材料制造整体构件,实现减重增效、材料利用率大幅度提高,材料与构件制造技术的融合趋势十分明显。整体大构件的制造过程十分复杂,容易使材料消耗大,其性能在制造过程中损失大,因此,发展了材料/构件成形/成性一体化加工技术,如框梁主承力结构件局部选择性增强、整体壁板构件蠕变时效成形[109-111]、超塑性成形与固态扩散连接[112-114] 、搅拌摩擦焊接[115-116]、激光焊接[117-118]等大规格构件制造技术。

目前,世界上最大的客机A380机翼整体上壁板采用超强7055铝合金厚板,先在平面状态下铣削出加强筋,然后用蠕变时效成形技术实现最终的成形/成性,长达33 m,最宽处达2.8 m,厚度在3~28 mm内变化,内部加强筋条结构复杂。该结构极大地提高了机身的可靠性、耐久性、耐损伤容限和承载能力,使飞机服役年限提高到40~50年[119]。

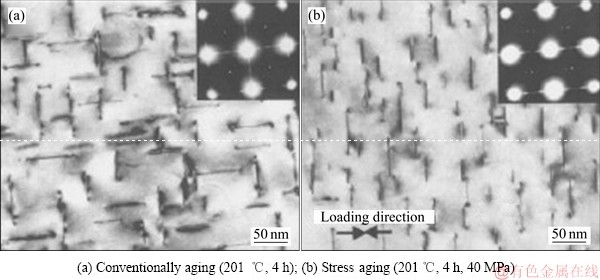

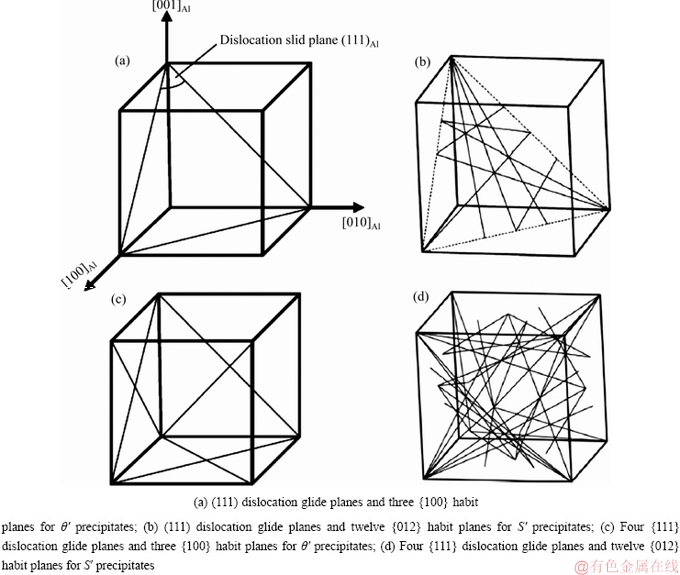

然而,现代飞机大量使用的具有空气动力学曲率要求的2xxx铝合金壁板、蒙皮却还没有应用蠕变时效成形技术的报道。其中一个重要原因是2xxx合金在蠕变时效成形过程中会出现所谓析出相应力位向效应[120-121]。如图20所示,Al-4Cu合金在应力时效时,会出现Al2Cu(θ相)在平行于晶体有效压应力的方向上不析出,而在垂直方向上大量析出的现象。析出相应力位向效应会造成在材料性能下降,制约了蠕变时效成形在高性能2xxx系铝合金构件上的应用。深入的研究表明[122-127],2xxx合金中析出位向效应与析出相的惯习面与位错滑移面的位向关系有关,进而可以通过启动位错滑移来抑制析出位向效应。如图21所示,析出相惯习面与位错滑移面相交的可能性越大,该析出相发生位向效应的可能性越小。

图20 应力对时效对Al-4Cu单晶析出相的影响[120]

Fig. 20 Effect of stress aging on precipitation phase of Al-4Cu single crystal[120]

图21 铝晶胞中位错滑移面与析出惯习面相交的示意图[122]

Fig. 21 Schematic diagrams of intersection lines in unit volume of Al[122]

近10年来,我国在铝合金大规格构件蠕变时效成形的工艺原理与工程应用方面也取得了长足进步,蠕变时效成形技术已成功应用于大型火箭储箱的端部构件时效成形技术已成功应用于大型火箭储箱的端部构件制造和飞机部件制造,航空工业部门已建立了相应的铝合金构件蠕变时效成形制造规范与标准。

3 结束语

随着我国国民经济与国防军工各行业实力的增强,铝材产能与消费量快速增长,我国以一种特有方式迅速发展成为全球最大铝材生产与消费国。随着我国具有国际先进水平的铝加工装备建设到位,高性能产品工艺技术的产业化、规模化实施,成为铝材强国指日可待。

目前,我国铝材科技发展需要重点关注三个方面:一是需加强重大工程用各类高综合性能铝合金材料设计与制备原理及其生产工艺技术研究,确保产品品质的一致性、稳定性能够满足要求;二是开展铝合金的前沿、基础研究工作,推动我国新一代铝合金的自主发展;三是消化量大面广的板带材、型材与线杆的过剰产能,促进高精产品开发,拓展应用领域,实现转型升级。

致谢

感谢北京安泰科信息股份有限公司的王伟东先生与本文作者分享了当前铝及铝合金材料产业相关数据!感谢参加上述项目的同事们和研究生为本文撰写做出的贡献!

REFERENCES

[1] 蒙多尔福 L F 著, 王祝堂, 张振录, 郑璇译. 铝合金的组织与性能[M]. 北京: 冶金工业出版社, 1988.

MONDOLFO L F. Microstructure and properties of aluminum alloy[M]. WANG Z T, ZHANG Z L, ZHEN X. Beijing: Metallurgical Industry Press, 1988.

[2] HEINZ A, Haszler A, Keidel C, et al. Recent development in aluminium alloys for aerospace applications[J]. Materials Science and Engineering A, 2000, 280(1):102-107.

[3] 张新明, 邓运来. 中国战略性新兴产业-新材料新型合金材料-铝合金[M]. 北京: 中国铁道出版社,2018.

ZHANG Xin-ming, DENG Yun-lai. China strategic emerging industry-new materials: New alloy materials-aluminum alloy[M]. Beijing: China Railway Publishing House, 2018.

[4] 李红英, 汪冰峰, 等. 航空航天用先进材料[M]. 北京: 化学工业出版社, 2019.

LI Hong-ying, WANG Bin-feng, et al. Advanced materials for aerospace applications[M]. Beijing: Chemical Industry Press, 2019.

[5] 张新明. 铝热连轧原理与技术[M]. 长沙: 中南大学出版社, 2010.

ZHANG Xin-ming. Principle and technology on hot tandem rolling of aluminum and aluminum alloys[M]. Changsha: Central South University Press, 2010.

[6] AlUMINUM A. International alloy designations and chemical composition limits for wrought aluminum and wrought aluminum alloys[C]//Arlington, Virginia: The Aluminum Association, 2015.

[7] BOSELLI J, Chakrabarti D J, Shuey R T. Aerospace applications: Metallurgical insights into the improved performance of aluminum alloy 7085 thick products[J]. Al Alloys, 2008, 1: 202-208.

[8] CHAKRABARTI D J, Liu J, Sawtell R R, et al. New generation high strength high damage tolerance 7085 thick alloy product with low quench sensitivity[J]. Materials Forum, 2004, 28: 969-974.

[9] SHUEY R T, BARLAT F, KARBIN M E, et al. Experimental and analytical investigations on plane strain toughness for 7085 aluminum alloy. Metall. Mater. Trans. A, 2009, 40A: 365-376.

[10] Starink M J, Wang S C. A model for the yield strength of overaged Al-Zn-Mg-Cu alloys[J]. Acta Materialia, 2003, 51(17): 5131-5150.

[11] Liu G, Zhang G J, Ding X D, et al. Modeling the strengthening response to aging process of heat-treatable aluminum alloys containing plate/disc-or rod/needle-shaped precipitates[J]. Materials Science and Engineering A, 2003, 344(1/2): 113-124.

[12] Steglich D, Brocks W, Heerens J, et al. Anisotropic ductile fracture of Al 2024 alloys[J]. Engineering Fracture Mechanics, 2008, 75(12): 3692-3706.

[13] Liu G, Sun J, Nan C W, et al. Experiment and multiscale modeling of the coupled influence of constituents and precipitates on the ductile fracture of heat-treatable aluminum alloys[J]. Acta Materialia, 2005, 53(12): 3459-3468.

[14] Zuo Y, Nagaumi H, Cui J. Study on the sump and temperature field during low frequency electromagnetic casting a superhigh strength Al-Zn-Mg-Cu alloy[J]. Journal of Materials Processing Tech, 2008, 197(1):109-115.

[15] Li S, Sun F, Li H. Observation and modeling of the through-thickness texture gradient in commercial-purity aluminum sheets processed by accumulative roll-bonding[J]. Acta Materialia, 2010, 58(4): 1317-1331.

[16] FENG Di, ZHANG Xin-ming, LIU Sheng-dan, et al. Non-isothermal retrogression kinetics for grain boundary precipitate of 7A55 aluminum alloy[J]. Trans Nonferrous Met Soc China, 2014, 24(7): 2122-2129

[17] Li S Y, Kalidindi S R, Beyerlein I J. A crystal plasticity finite element analysis of texture evolution in equal channel angular extrusion[J]. Materials Science and Engineering A, 2005, 410(12): 207-212.

[18] Zhang J, Deng Y, Yang W, et al. Design of the multi-stage quenching process for 7050 aluminum alloy[J]. Materials and Design, 2014, 56(4): 334-344.

[19] 尹志民, 潘清林, 姜 锋, 李汉广. 钪和含钪铝合金[M]. 长沙: 中南大学出版社, 2007.

YIN Zhi-min, PAN Qing-lin, JIANG Feng, LI Han-guang. Scandium and its alloys[M]. Changsha: Central South University Press, 2007.

[20] Shi Y, Pan Q, Li M, et al. Effect of Sc and Zr additions on corrosion behaviour of Al-Zn-Mg-Cu alloys[J]. Journal of Alloys and Compounds, 2014, 612(41): 42-50.

[21] Wen S P, Gao K Y, Li Y, et al. Synergetic effect of Er and Zr on the precipitation hardening of Al-Er-Zr alloy[J]. Scripta Materialia, 2011, 65(7): 592-595.

[22] Wen S P, Xing Z B, Huang H, WANG W, NIE Z R. The effect of erbium on the microstructure and mechanical properties of Al-Mg-Mn-Zr alloy[J]. Materials Science and Engineering: A, 2009, 516(1/2): 42-49.

[23] 聂祚仁, 文胜平, 黄晖, 李伯龙, 左铁镛. 铒微合金化铝合金的研究进展[J]. 中国有色金属学报, 2011, 21(10): 2361-2370.

NIE Zuo-ren WEN Sheng-ping, HUANG Hui, LI Bo-long, ZUO Tie-yong. Research progress of Er-containing aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(10): 2361-2370.

[24] Zhou X W, Liu Z Y, Bai S, et al. The influence of various Ag additions on the nucleation and thermal stability of Ω phase in Al-Cu-Mg alloys[J]. Materials Science and Engineering A, 2013, 564(564): 186-191.

[25] 王祝堂, 田荣璋. 铝合金及其加工手册[M]. 长沙: 中南工业大学出版社, 2000.

WANG Zhu-tang, TIAN Rong-zhang. Handbook of aluminum alloy and its processing[M]. Changsha: Central South University Press, 2000.

[26] 肖亚庆. 铝加工技术实用手册[M]. 北京: 冶金工业出版社, 2005.

XIAO Ya-qing. Practical manual for aluminum processing technology[M]. Beijing: Metallurgical Industry Press Co., Ltd., 2005.

[27] Deng Y L, Wan L, Zhang Y Y, et al. Influence of Mg content on quench sensitivity of Al-Zn-Mg-Cu aluminum alloys[J]. Journal of Alloys and Compounds, 2011, 509(13): 4636-4642.

[28] Lin Z Q, Ru H Q, Zhao G, et al. The Effect of Minor Additions Mn, Cr, Zr and Ti on the hydrogen embrittlement in Al-Zn-Mg-Cu Alloy[J]. Key Engineering Materials, 1988, 20/28: 2369-2378.

[29] Lim S T, Yun S J, Nam S W. Improved quench sensitivity in modified aluminum alloy 7175 for thick forging applications[J]. Materials Science and Engineering A, 2004, 371(1/2): 82-90.

[30] Marlaud T, Deschamps A, Bley F, et al. Influence of alloy composition and heat treatment on precipitate composition in Al-Zn-Mg-Cu alloys[J]. Acta Materialia, 2010, 58(1): 248-260.

[31] 贺永东,张新明,游江海. 7A55合金均匀化处理[J]. 中国有色金属学报, 2006, 16(4): 638-644.

HE Yong-dong, ZHANG Xin-ming, YOU Jiang-hai. Homogenizing treatment of 7A55 alloy[J]. The Chinese Journal of Nonferrous Metals. 2006, 16(4): 638-644.

[32] Ohnishi T, Ibaraki Y, Ito T. Improvement of fracture toughness in 7475 aluminum alloy by the RRA (Retrogression and Re-Aging) process[J]. Materials Transactions Jim, 1989, 30(8): 601-607.

[33] Aran A. Optimization of the strength and intergranular corrosion properties of the 7075 Al alloy by retrogression and re-aging[J]. Zeitschrift fuer Metallkunde. 1989, 20(23): 170-172.

[34] Li J F, Birbilis N, Li C X, et al. Influence of retrogression temperature and time on the mechanical properties and exfoliation corrosion behavior of aluminium alloy AA7150[J]. Materials Characterization, 2009, 60(11): 1334-1341.

[35] Xiao Y P, Pan Q L, Li W B, et al. Influence of retrogression and re-aging treatment on corrosion behaviour of an Al-Zn-Mg-Cu alloy[J]. Materials and Design, 2011, 32(4): 2149-2156.

[36] Xu D K, Birbilis N, Rometsch P A. The effect of pre-ageing temperature and retrogression heating rate on the strength and corrosion behaviour of AA7150[J]. Corrosion Science, 2012, 54(1): 17-25.

[37] Deng Y L, Zhang Y Y, Wan L, Zhang X M. Effects of thermomechanical processing on production of Al-Zn-Mg-Cu alloy plate[J]. Materials Science and Engineering A, 2012, 554(5): 33-40.

[38] ZHANG Yong. Quench sensitivity of 7xxx series aluminum alloys[D]. Melbourne: Monash University,2014.

[39] Li S Y, Zhang J, Yang J L, DENG Y L. Influence of Mg contents on aging precipitation behavior of Al-3.5Cu-xMg alloy[J]. Acta Metallurgica Sinica (English Letters), 2014, 27(1): 107-114.

[40] OH M C, AHN B M. Effect of Mg composition on sintering behaviors and mechanical properties of Al-Cu-Mg alloy[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(S1): s53-s58.

[41] Tang H, Cheng Z, Liu J, et al. Preparation of a high strength Al-Cu-Mg alloy by mechanical alloying and press-forming[J]. Materials Science and Engineering A, 2012, 550(31): 51-54.

[42] Eddahbi M, Thomson C B, Carreno F, et al. Grain structure and microtexture after high temperature deformation of an Al-Li (8090) alloy[J]. Materials Science and Engineering A, 2000, 284(1): 292-300.

[43] Liu J Z, Yang S S, Wang S B, et al. The influence of Cu/Mg atomic ratios on precipitation scenarios and mechanical properties of Al-Cu-Mg alloys[J]. Journal of Alloys and Compounds, 2014, 613(7): 139-142.

[44] Bai S, Zhou X, Liu Z, et al. Effects of Ag variations on the microstructures and mechanical properties of Al-Cu-Mg alloys at elevated temperatures[J]. Materials Science and Engineering A, 2014, 611(611): 69-76.

[45] Ebrahimi G R, Zarei-Hanzaki A, Haghshenas M, et al. The effect of heat treatment on hot deformation behaviour of Al 2024[J]. Journal of Materials Processing Tech, 2008, 206(1): 25-29.

[46] Feng Z Q, Yang Y Q, Huang B, et al. Variant selection and the strengthening effect of S precipitates at dislocations in Al-Cu-Mg alloy[J]. Acta Materialia, 2011, 59(6): 2412-2422.

[47] Marceau R K W, Sha G, Lumley R N, et al. Evolution of solute clustering in Al-Cu-Mg alloys during secondary ageing[J]. Acta Materialia, 2010, 58(5): 1795-1805.

[48] Wang S C, Starink M J, Gao N. Precipitation hardening in Al-Cu-Mg alloys revisited[J]. Scripta Materialia, 2006, 54(2): 287-291.

[49] 刘 瑛. 形变热处理对2519A铝合金组织、力学性能与抗腐蚀性能的影响[D]. 长沙: 中南大学, 2008.

LIU Ying. Effect of thermal-mechanical processing on microstructures, mechanical properties and corrosion resistance of 2519A aluminum alloy[D]. Changsha: Central South University, 2008.

[50] Sun D X, Zhang X M, Ye L Y, et al. Evolution of θ′, precipitate in aluminum alloy 2519A impacted by split Hopkinson bar[J]. Materials Science and Engineering A, 2015, 620: 241-245.

[51] Gao Z G, Zhang X M, Chen M A. Investigation on θ′ precipitate thickening in 2519A-T87 aluminum alloy plate impacted[J]. Journal of Alloys and Compounds, 2009, 476(1): L1-L3.

[52] Gao Z G, Zhang X M, Zhao Y S, et al. The effect of strain rate on the microstructure of 2519A aluminium alloy plate impacted at 573K[J]. Journal of Alloys and Compounds, 2009, 481(1/2): 422-426.

[53] Li H Z, Wang H J, Liang X P, et al. Hot deformation and processing map of 2519A aluminum alloy[J]. Materials Science and Engineering A, 2011, 528(3): 1548-1552.

[54] Ye L, Gu G, Zhang X, et al. Dynamic properties evaluation of 2519A aluminum alloy processed by interrupted aging[J]. Materials Science and Engineering A, 2014, 590: 97-100.

[55] GU G, YE L Y, Jiang H C, et al. Effects of T9I6 thermo-mechanical process on microstructure, mechanical properties and ballistic resistance of 2519A aluminum alloy[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(7): 2295-2300.

[56] Liu W H, Zhen-Tao H E, Chen Y Q, et al. Dynamic mechanical properties and constitutive equations of 2519A aluminum alloy[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(7): 2179-2186.

[57] Wang W T, Zhang X M, Gao Z G, et al. Influences of Ce addition on the microstructures and mechanical properties of 2519A aluminum alloy plate[J]. Journal of Alloys and Compounds, 2010, 491(1/2): 366-371.

[58] Ye L, Gu G, Liu J, et al. Influence of Ce addition on impact properties and microstructures of 2519A aluminum alloy[J]. Materials Science and Engineering A, 2013, 582: 84-90.

[59] [59] Zhang X M, Wang W T, Chen M A, et al. Effects of Yb addition on microstructures and mechanical properties of 2519A aluminum alloy plate[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(5): 727-731.

[60] Kalu P N, Waller E A. The effect of processing on the microstructure and texture of slab cast C415 alloy variants[J]. Scripta Materialia, 1998, 39(11): 1599-1605.

[61] Hamilton B C, Saxena A. Transient crack growth behavior in aluminum alloys C415-T8 and 2519-T87[J]. Engineering Fracture Mechanics, 1999, 62(1): 1-22.

[62] Kermanidis A T, Zervaki A D, Haidemenopoulos G N, et al. Effects of temper condition and corrosion on the fatigue performance of a laser-welded Al-Cu-Mg-Ag (2139) alloy[J]. Materials and Design, 2010, 31(1): 42-49.

[63] Vural M, Caro J. Experimental analysis and constitutive modeling for the newly developed 2139-T8 alloy[J]. Materials Science and Engineering A, 2009, 520(1/2): 56-65.

[64] 郑子樵. 新材料概论[M]. 长沙: 中南大学出版社, 2009.

ZHENG Zi-qiao. Introduction to new materials[M]. Changsha: Central South University Press, 2009.

[65] ESWARA PRASAD N, GOKHALE Amol A, WANHILL R J H. Aluminum-lithium alloys: Processing, properties, and applications[M]. Butterworth-Heinemann, 2013.

[66] 李劲风, 郑子樵, 陈永来, 张绪虎. 铝锂合金及其在航天工业上的应用[J]. 宇航材料工艺, 2012(1): 13-19.

LI Jing-feng, ZHENG Zi-qiao, CHEN Yong-lai, ZHANG Xu-hu. Al-Li alloys and their application in aerospace industry[J]. Aerospace Materials and Technology, 2012(1): 13-19.

[67] WILLIAMS J C, STARKE E A. Progress in structural materials for aerospace systems[J]. Acta Materialia, 2003, 51(19): 5775-5799.

[68] Dursun T, Soutis C. Recent developments in advanced aircraft aluminium alloys[J]. Materials and Design, 2014, 56(4): 862-871.

[69] STEUWER A, DUMONT M, ALTENKIRCH J, et al. A combined approach to microstructure mapping of an Al–Li AA2199 friction stir weld[J]. Acta Materialia, 2011, 59(8): 3002-3011

[70] Lequeu P, Smith K P, Daniélou A. Aluminum- copper-lithium alloy 2050 developed for medium to thick plate[J]. Journal of Materials Engineering and Performance, 2010, 19(6): 841-847.

[71] WU Peng-fei, DENG Yun-lai, ZHANG Jin, et al. The effect of inhomogeneous microstructures on strength and fatigue properties of an Al-Cu-Li thick plate[J]. Materials Science and Engineering A, 2018, 731: 1-11.

[72] 陈军洲, 甄 良, 戴圣龙, 等. 晶粒形貌及织构对AA7055铝合金板材不同厚度层屈服强度的影响[J]. 稀有金属材料与工程, 2008, 37: 1966-1969.

CHEN Jun-zhou, ZHEN Liang, DAI Sheng-long, et al. Effects of grain shape and texture on the through-thickness yield strength of AA7055 aluminum alloys plate[J]. Rare Metal Materials and Engineering, 2008, 37: 1966-1969.

[73] CHEN J Z, ZHEN L, SHAO W Z, DAI S L, CUI Y X. Through-thickness texture gradient in AA 7055 aluminum alloy[J]. Materials Letters, 2008, 62: 88-90.

[74] ZHEN L, Chen J Z, YANG S J, SHAO W Z, DAI S L. Development of microstructures and texture during cold rolling in AA7055 aluminum alloy[J]. Materials Science and Engineering A, 2009, 504: 55-63.

[75] DENG Y L, WAN L, ZHANG Y, ZHANG X M. Evolution of microstructures and textures of 7050 Al alloy hot-rolled plate during staged solution heat-treatments[J]. Journal of Alloys and Compounds, 2010, 498: 88-94.

[76] 《轻金属材料加工手册》编写组. 轻金属材料加工手册(上册)[M]. 北京: 冶金工业出版社, 1979.

Writing Group of Manual for the Processing of Light Metal Materials. Manual for the processing of light metal materials(First)[M]. Beijing: Metallurgical Industry Press Co., Ltd., 1979.

[77] 刘文军, 张新明, 刘胜胆, 等. 均匀化对7050铝合金板材淬火敏感性的影响[J]. 中国有色金属学报, 2010, 20(6): 1102-1109.

LIU Wen-jun, ZHANG Xin-ming, LIU Sheng-dan, et al. Effect of homogenization on quenching sensitivity of 7050 aluminum plates[J]. The Chinese Journal of Nonferrous Metals. 2010, 20(6): 1102-1109.

[78] 祁小红. 微量Sc,Zr元素对7085铝合金淬火敏感性影响的研究[D]. 长沙: 中南大学, 2013.

QI Xiao-hong. The effects of minor Sc, Zr on the quench sensitivity of 7085 Aluminum Alloy[D]. Changsha: Central South University, 2013.

[79] DENG Y, ZHANG Y, WAN L, ZHU A A. ZHANG X. Three-stage homogenization of Al-Zn-Mg-Cu Alloys Containing Trace Zr[J]. Metallurgical and Materials Transactions A, 2013, 44(6): 2470-2477.

[80] VAN DER WINDEN M R. Method for processing a continuously cast metal slab or strip, and plate or strip produced in this way: WO, US 7341096 B2[P]. 2008.

[81] 余 望, 吴特昌, 慈及玲. 异步轧制时轧件弯曲规律及控制方法的研究[J]. 重型机械, 1985(8): 1-8.

YU Wang, WU Te-chang, CI Ji-ling. Study on bending law and control method of rolling parts during asymmetric rolling[J]. Heavy Machinery, 1985(8): 1-8.

[82] LI S, QIN N, LIU J, et al. Microstructure, texture and mechanical properties of AA1060 aluminum plate processed by snake rolling[J]. Materials and Design, 2016, 90: 1010-1017.

[83] YANG Ji-xiang, LI Sai-yi, LIU Jie, Li Xue-wen, ZHANG Xin-ming. Finite element analysis of bending behavior and strain heterogeneity in snake rolling of AA7050 plates using a hyperbolic sine-type constitutive law[J]. Journal of Materials Processing Tech, 2017, 240: 274-283.

[84] 李学文. AA7050铝合金异步及水平错位非对称轧制变形的有限元模拟[D]. 长沙, 中南大学, 2013.

LI Xue-wen. Finite element modeling of deformation in AA7050 during asymmetric rolling with speed mismatch and horizontal displacement[D]. Changsha: Central South University. 2013.

[85] 刘 杰. 蛇形轧制铝板曲率及组织和性能研究[D]. 长沙: 中南大学, 2014.

LIU Jie. Curvature, microstructure and mechanical properties of aluminum sheets processed by snake rolling[D]. Changsha: Central South University, 2014.

[86] GUO X, DENG Y, ZHANG Y, ZHANG J, ZHANG X. Microstructure and microtexture evolution of shear bands in Al-Cu single crystal during asymmetric rolling[J]. Materials Characterization, 2017, 128: 37-42.

[87] 付 垚, 谢水生, 熊柏青, 等. 主应力法计算蛇形轧制的轧制力[J]. 塑性工程学报. 2010, 17(6): 103-109.

FU Yao, XIE Shui-sheng, XIONG bo-qing, et al. Calculation of rolling force in snake rolling by slab method[J]. Journal of Plasticity Engineering, 2010, 17(6): 103-109.

[88] FU Yao, XIE Shui-sheng, XIONG Bo-qing, et al. Effect of rolling parameters on plate curvature during snake rolling[J]. Journal of Wuhan University of Technology (Materials Science Edition), 2012, 27(2): 247-251.

[89] HASZLER A. Technical challenges and solutions for aluminium in the transportation Market[C]//HIRSCH J, SKROTSKI B, GOTTSTEIN G. Proceedings of the 11th International Conference on Aluminum Alloys. Aachen: Wiley-VCH Verlag Gmb Hand Co, 2008: 24-34.

[90] 罗 伟. 7055铝合金龙型轧制及热处理研究[D]. 长沙: 中南大学, 2014.

LUO Wei. Research on dragon rolling and heat treatment of 7055 aluminum alloy[D]. Changsha: Central South University, 2014.

[91] 钟 利, 马英义, 谢延翠, 等. 铝合金中厚板生产技术[M].北京: 冶金工业出版社, 2009.

ZHONG Li, MA Ying-yi, XIE Yan-cui. Production technology of aluminum alloy medium and heavy plate[M]. Beijing: Metallurgical Industry Press Co., Ltd., 2009.

[92] 胡元祥, 于世果. 国内中厚板热处理设备概况[J]. 重型机械科技, 2007(1): 47-50.

HU Yuan-xiang, YU Shi-guo. General situation of domestic heat treatment equipment of medium and heavy plate[J]. Heavy Machinery Science and Technology, 2007 (1): 47-50.

[93] 廖 凯, 吴运新, 龚 海. 淬火铝合金厚板预拉伸变形区域仿真与分析[J]. 材料热处理学报, 2009, 30(2): 198-202.

LIAO Kai, WU Yun-xin, GONG Hai. Simulation of deformed area for pre-stretching aluminum alloy thick plates[J]. Transactions of Materials and Heat Treatment, 2009, 30(2): 198-202.

[94] 廖 凯. 铝合金厚板淬火-预拉伸内应力形成机理及其测试方法研究[D]. 长沙: 中南大学, 2010.

LIAO Kai., Research on mechanism and measurement method of quenching–pre-stretching stress in aluminum alloy thick plate[D]. Changsha: Central South University, 2010.

[95] 龚 海, 吴运新, 廖 凯. 预拉伸对7075铝合金厚板残余应力分布的影响[J]. 材料热处理学报, 2009, 30(6): 201-205.

GONG Hai, WU Yun-xin, LIAO Kai. Influence of pre-stretching on residual stress distribution in 7075 aluminum alloy thick-plate[J]. Transactions of Materials and Heat Treatment, 2009, 30(6): 201-205.

[96] 龚 海. 铝合金厚板内应力演变规律及残余应力场评估模型研究[D]. 长沙: 中南大学, 2011.

GONG Hai. Research on evolution and evolution model of residual stress in aluminum alloy thick plate[D]. Changsha: Central South University, 2011.

[97] 宋丰轩. 7050铝合金厚板局部腐蚀敏感性研究[D]. 长沙: 中南大学, 2014.

SONG Feng-xuan. Investigation on susceptibility to the localized corrosion of aluminium alloy 7050 thick plate[D]. Changsha: Central South University, 2014.

[98] 韩念梅. 航空用7050铝合金板材断裂韧性的研究[D]. 长沙: 中南大学, 2011.

HAN Lian-mei. Investigation on the fracture toughness of aeronautical aluminum alloy 7050 plate[D]. Changsha: Central South University, 2011.

[99] 游江海. 航空用7050铝合金厚板组织和性能的演变机理及均匀性研究[D]. 长沙: 中南大学, 2010.

YOU Jiang-hai. Investigation on the evolution mechanism and uniformity of the microstructures and properties of aeronautical aluminum alloy 7050 thick plate[D]. Changsha: Central South University, 2010.

[100] TALIANKER M, CINA B. Retrogression and reaging and the role of dislocations in the stress corrosion of 7000-type aluminum alloys[J]. Metallurgical and Materials Transactions A, 1989, 20(10): 2087-2092.

[101] 冯 春, 刘志义, 宁爱林, 曾苏民. 超高强铝合金RRA热处理工艺的研究进展[J]. 材料导报, 2006, 20(4): 98-101.

FENG Chun, LIU Zhi-yi, NING Ai-lin, ZHENG Su-min. Research and progress in retrogression and reaging treatment of super-high strength aluminum alloy[J]. Materials Review, 2006, 20(4): 98-101.

[102] GRONG O, SHERCLIFF H R. Microstructural modeling in metal processing[J]. Progress in Materials Science, 2002, 47(2): 163-282.

[103] ZHANG Y H, YANG S C, JI H Z. Microstructure evolution in cooling process of Al-Zn-Mg-Cu alloy and kinetics description[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(9): 2087-2091.

[104] TANG J G, CHEN H, ZHANG X M, et al. Influence of quench-induced precipitation on aging behavior of Al-Zn-Mg-Cu alloy[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(6): 1255-1263.

[105] PENG G S, CHEN K H, CHEN S Y, et al. Influence of dual retrogression and re-aging temper on microstructure, strength and exfoliation corrosion behavior of Al-Zn-Mg-Cu alloy[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(4): 803-809.

[106] 张新明, 李鹏辉, 刘胜胆, 等. 回归时间对7050 铝合金晶间腐蚀性能的影响[J].中国有色金属学报, 2008, 18(10): 1795-1804.

ZHANG Xin-ming, LI Peng-hui, LIU Sheng-dan, et al. Effect of retrogression time on intergranular corrosion of 7050 aluminum alloy[J]. 2008, 18(10): 1795-1804.

[107] FENG Di, ZHANG Xin-ming. The effect of pre-ageing temperature and retrogression heating rate on the microstructure and properties of AA7055[J]. Materials Science and Engineering A, 2013, 588: 34-42.

[108] FENG Di, ZHANG Xin-ming. Non-isothermal “retrogression and re-ageing” treatment schedule for AA7055 thick plate[J]. Materials and Design, 2014, 60: 208-217.

[109] JEUNECHAMPS P P, HO K C, LIN J, et al. A closed form technique to predict springback in creep age-forming[J]. International Journal of Mechanical Sciences, 2006, 48(6): 621-629.

[110] XU Fu-Shun, ZHANG J, DENG Y L, et al. Precipitation orientation effect of 2124 aluminum alloy in creep aging[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(7): 2067-2071.

[111] ZHANG Jin, DENG Yun-lai, ZHANG Xin-ming. Constitutive modeling for creep age forming of heat-treatable strengthening aluminum alloys containing plate or rod shaped precipitates[J]. Materials Science and Engineering A, 2013, 563(15): 8-15.

[112] ZHANG X M, YE L Y, LIU Y W, et al. Superplasticity of Al-Mg-Li alloy prepared by thermomechanical processing[J]. Materials Science and Technology, 2013, 27(10): 1588-1592.

[113] YE L, ZHANG X, ZHANG D, et al. Superplastic behavior of an Al-Mg-Li alloy[J]. Journal of Alloys and Compounds, 2009, 487(1/2): 109-115.

[114] KAIBYSHEV R, OSIPOVA O. Superplastic behaviour of an Al-Li-Cu-Mg alloy[J]. Metal Science Journal, 2005, 21(10): 1209-1216.

[115] THREADGILL P L, LEONARD A J, SHERCLIFF H R, et al. Friction stir welding of aluminum alloys[J]. International Materials Reviews, 2009, 54(2): 49-93.

[116] MISHRA R S, MA Z Y,CHARIT I. Friction stir processing: a novel technique for fabrication of surface composite[J]. Materials Science and Engineering A, 2003, 341(1): 307-310.

[117] SCHUBERT E, LLASSEN M, ZERNER I, et al. Light- weight structures produced by laser beam joining for future applications in automobile and aerospace industry[J]. Journal of Materials Processing Technology, 2001, 115(1): 2-8.

[118] ION J C. Laser beam welding of wrought aluminium alloys[J]. Science and Technology of Welding and Joining, 2000, 5(5): 265-276.

[119] WATCHAM K. Airbus A380 takes creep age-forming to new heights[J]. Materials World, 2004, 12(2): 10-11.

[120] ZHU A W, STARKE JR E A. Materials aspects of age-forming of Al-xCu alloys[J]. Journal of Materials Processing Tech, 2001, 117(3): 354-358.

[121] ROBEY R F, PANGNELL P B, DIF R. A comparison of the stress relaxation behaviour of three aluminium aerospace alloys for use in age-forming applications[J]. Materials Forum, 2004, 28: 132-137.

[122] GUO Xiao-bin, DENG Yun-lai, ZHANG Jin, ZHANG Xin-ming. The inhibiting effect of dislocation helices on the stress-induced orientation of S'precipitates in Al-Cu-Mg alloy[J]. Materials Characterization, 2015, 107: 197-201.

[123] GUO Xiao-bin, DENG Yunl-ai, ZHANG Jin, ZHANG Xin-ming. A crystallographic orientation based model for describing the precipitation strengthening of stress-aged Al-Cu alloy[J]. Materials Science and Engineering A, 2015, 644: 358-364.

[124] GUO Xiao-bin, DENG Yun-lai, ZHANG Jin, ZHANG Xin-ming. Effect of grain boundary on the precipitation behavior and hardness of Al-Cu-Mg alloy bicrystals during stress-aging[J]. Materials Science and Engineering A, 2017, 683: 129-134.

[125] GUO Xiao-bin, ZHANG Yong, ZHANG Jin, DENG Yun-lai, ZHANG Xin-ming. A precipitate-strengthening model based on crystallographic anisotropy, stress-induced orientation, and dislocation of stress-aged Al-Cu-Mg single crystals[J]. Metallurgical and Materials Transactions A, 2017, 48(10): 4857-4870.

[126] GUO Xiao-bin, DENG Yun-lai, ZHANG Xin-ming. Quantitative study of the effect of stress on the precipitation in an Al-Cu-Mg-Ag alloy single crystal[J]. Materials Science and Engineering A, 2018, 730: 187-196.

[127] GUO Xiao-bin, ZHANG Jin, DENG Yun-lai, ZHANG Xin-ming, ZHANG Yong. Effect of grain boundaries on the preferential orientation distribution of θ′ precipitates in stress-aged Al-2Cu alloy bicrystals[J]. Journal of Alloys and Compounds, 2019, 794: 501-508.

Development of aluminium and aluminium alloy

DENG Yun-lai, ZHANG Xin-ming

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The development status of China’s aluminium and aluminium alloy industry and high strength aluminium alloy technology were summarized in this paper. The research and development of high strength aluminium alloy and processing technology were mainly introduced. It provides a new idea for the sustainable development of aluminum production industry and aluminum alloy technology.

Key words: aluminium; aluminium alloy; materials industry; technology

Foundation item: Projects(1999064900, 2005CB623700, 2010CB731700, 2012CB619500) supported by the National Basic Research Development Program(973 Program) of China; Projects(2016YFB0300900, 2017YFB0306300) supported by the National Basic Research Development Program of China

Received date: 2019-05-08; Accepted date: 2019-09-12

Corresponding author: ZHANG Xin-ming; Tel: +86-13974822568; E-mail: xmzhang@csu.edu.cn

(编辑 何学锋)

基金项目:国家重点基础研究发展计划(973计划)项目(1999064900,2005CB623700,2010CB731700,2012CB619500);国家重点研发计划资助项目(2016YFB0300900,2017YFB0306300)

收稿日期:2019-05-08;修订日期:2019-09-12

通信作者:张新明,教授,博士;电话:13974822568;E-mail:xmzhang@csu.edu.cn

摘 要:本文概述了中国铝及铝合金材料产业与高强铝合金技术发展现状。重点介绍了高强铝合金研发及其材料制备技术的重要进展,为铝材产业、铝合金科技的持续发展提供新的思路。

[1] 蒙多尔福 L F 著, 王祝堂, 张振录, 郑璇译. 铝合金的组织与性能[M]. 北京: 冶金工业出版社, 1988.

[3] 张新明, 邓运来. 中国战略性新兴产业-新材料新型合金材料-铝合金[M]. 北京: 中国铁道出版社,2018.

[4] 李红英, 汪冰峰, 等. 航空航天用先进材料[M]. 北京: 化学工业出版社, 2019.

[5] 张新明. 铝热连轧原理与技术[M]. 长沙: 中南大学出版社, 2010.

[19] 尹志民, 潘清林, 姜 锋, 李汉广. 钪和含钪铝合金[M]. 长沙: 中南大学出版社, 2007.

[23] 聂祚仁, 文胜平, 黄晖, 李伯龙, 左铁镛. 铒微合金化铝合金的研究进展[J]. 中国有色金属学报, 2011, 21(10): 2361-2370.

[25] 王祝堂, 田荣璋. 铝合金及其加工手册[M]. 长沙: 中南工业大学出版社, 2000.

[26] 肖亚庆. 铝加工技术实用手册[M]. 北京: 冶金工业出版社, 2005.

[31] 贺永东,张新明,游江海. 7A55合金均匀化处理[J]. 中国有色金属学报, 2006, 16(4): 638-644.

[49] 刘 瑛. 形变热处理对2519A铝合金组织、力学性能与抗腐蚀性能的影响[D]. 长沙: 中南大学, 2008.

[64] 郑子樵. 新材料概论[M]. 长沙: 中南大学出版社, 2009.

ZHENG Zi-qiao. Introduction to new materials[M]. Changsha: Central South University Press, 2009.

[66] 李劲风, 郑子樵, 陈永来, 张绪虎. 铝锂合金及其在航天工业上的应用[J]. 宇航材料工艺, 2012(1): 13-19.

[72] 陈军洲, 甄 良, 戴圣龙, 等. 晶粒形貌及织构对AA7055铝合金板材不同厚度层屈服强度的影响[J]. 稀有金属材料与工程, 2008, 37: 1966-1969.

[76] 《轻金属材料加工手册》编写组. 轻金属材料加工手册(上册)[M]. 北京: 冶金工业出版社, 1979.

[77] 刘文军, 张新明, 刘胜胆, 等. 均匀化对7050铝合金板材淬火敏感性的影响[J]. 中国有色金属学报, 2010, 20(6): 1102-1109.

[78] 祁小红. 微量Sc,Zr元素对7085铝合金淬火敏感性影响的研究[D]. 长沙: 中南大学, 2013.

[81] 余 望, 吴特昌, 慈及玲. 异步轧制时轧件弯曲规律及控制方法的研究[J]. 重型机械, 1985(8): 1-8.

[84] 李学文. AA7050铝合金异步及水平错位非对称轧制变形的有限元模拟[D]. 长沙, 中南大学, 2013.

[85] 刘 杰. 蛇形轧制铝板曲率及组织和性能研究[D]. 长沙: 中南大学, 2014.

[87] 付 垚, 谢水生, 熊柏青, 等. 主应力法计算蛇形轧制的轧制力[J]. 塑性工程学报. 2010, 17(6): 103-109.

[90] 罗 伟. 7055铝合金龙型轧制及热处理研究[D]. 长沙: 中南大学, 2014.

[91] 钟 利, 马英义, 谢延翠, 等. 铝合金中厚板生产技术[M].北京: 冶金工业出版社, 2009.

[92] 胡元祥, 于世果. 国内中厚板热处理设备概况[J]. 重型机械科技, 2007(1): 47-50.

[93] 廖 凯, 吴运新, 龚 海. 淬火铝合金厚板预拉伸变形区域仿真与分析[J]. 材料热处理学报, 2009, 30(2): 198-202.

[94] 廖 凯. 铝合金厚板淬火-预拉伸内应力形成机理及其测试方法研究[D]. 长沙: 中南大学, 2010.

[95] 龚 海, 吴运新, 廖 凯. 预拉伸对7075铝合金厚板残余应力分布的影响[J]. 材料热处理学报, 2009, 30(6): 201-205.

[96] 龚 海. 铝合金厚板内应力演变规律及残余应力场评估模型研究[D]. 长沙: 中南大学, 2011.

[97] 宋丰轩. 7050铝合金厚板局部腐蚀敏感性研究[D]. 长沙: 中南大学, 2014.

[98] 韩念梅. 航空用7050铝合金板材断裂韧性的研究[D]. 长沙: 中南大学, 2011.

[99] 游江海. 航空用7050铝合金厚板组织和性能的演变机理及均匀性研究[D]. 长沙: 中南大学, 2010.

[101] 冯 春, 刘志义, 宁爱林, 曾苏民. 超高强铝合金RRA热处理工艺的研究进展[J]. 材料导报, 2006, 20(4): 98-101.

[106] 张新明, 李鹏辉, 刘胜胆, 等. 回归时间对7050 铝合金晶间腐蚀性能的影响[J].中国有色金属学报, 2008, 18(10): 1795-1804.