DOI: 10.11817/j.ysxb.1004.0609.2021-37670

废汞触媒活性炭再生实验

王盛才1,杨 琴2,张明光2,宋剑飞1,李海龙2,郭学益1

(1. 中南大学 冶金与环境学院,长沙 410083;

2. 中南大学 能源科学与工程学院,长沙 410083)

摘 要:

废汞触媒无害化处理回收汞后形成大量以活性炭为主要组分的废弃物。本文利用盐酸化学再生与热再生相结合的方法,对废汞触媒活性炭进行再生。比较不同再生条件下的再生性能,分析盐酸浓度、浸渍时间、热再生温度和热再生时间的影响。对再生后的活性炭样品进行了表征分析、吸附指标测试以及固定床脱汞实验。结果表明:采用化学再生与热再生相结合的方法可以实现废汞触媒活性炭的高效再生;优化的再生条件为酸浓度值0.6 mol/L、化学再生时间0.5 h、热再生温度750 ℃、热再生时间2 h;再生活性炭碘吸附值最高可达1022.12 mg/g,亚甲基蓝吸附值最高可达182.34 mg/g,与新鲜活性炭相当;再生活性炭的汞吸附效率在3 h内可以维持80%以上。本文提供一种简单、经济、高效的废汞触媒活性炭再生方法,有利于实现废汞触媒的循环利用。

关键词:

文章编号:1004-0609(2021)-03-0715-09 中图分类号:TF11.31 文献标志码:A

引文格式:王盛才, 杨 琴, 张明光, 等. 废汞触媒活性炭再生实验[J]. 中国有色金属学报, 2021, 31(3): 715-723. DOI: 10.11817/j.ysxb.1004.0609.2021-37670

WANG Sheng-cai, YANG Qin, ZHANG Ming-guang, et al. Regeneration of activated carbon from waste mercury catalyst[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(3): 715-723. DOI: 10.11817/j.ysxb.1004.0609.2021-37670

汞触媒是电石法生产聚氯乙烯(PVC)不可或缺的部分,用作PVC生产中乙炔和氯化氢气体合成氯乙烯(VCM)的催化剂。汞触媒的生产是以活性炭作载体、氯化汞为活性物质,将氯化汞负载于活性炭表面[1-2]。汞触媒在使用一定时间后,其活性下降需进行更换,更换下来的废汞触媒,一般依然含有2%左右的氯化汞[3]。氯化汞剧毒,极易挥发,且易溶于水,若将更换下来的汞触媒直接进行丢弃或堆放,势必将造成严重的汞污染,产生重大安全隐患。目前,针对废汞触媒的无害化处理方法主要有蒸馏法、控氧干馏法和化学活化法,以蒸馏法为主[4-6]。蒸馏法的原理为加入生石灰、氢氧化钠等,将废汞触媒中各价态的汞转化为易分解、挥发、收集的氧化汞,氧化汞受热分解为单质汞与氧气。对单质汞蒸气进行淬冷,实现废汞触媒中汞的回收[7]。

虽然通过蒸馏等方法可以实现废汞触媒的无害化处理与汞的回收,但绝大多数企业并没有特定的工序活化再生活性炭,从而造成活性炭资源浪费以及潜在的二次污染。目前,国内外对汞和活性炭同时回收的工艺并不多[1, 7]。由于蒸馏法的预处理工序中引入了生石灰、氢氧化钠等物质,废汞触媒经过蒸馏后,表面附着了大量碳酸钙、氧化钙、碳酸钠等粉末,吸附性能变差,很难进一步回收利 用[8]。虽然废汞触媒经过回收汞的无害化处理后,原则上可以作为一般废物进行处理,但由于工艺条件波动其汞含量依然可能会超过危险废物的鉴别标准。因此,废汞触媒活性炭进行再生是非常必要的。目前使用的活性炭再生方法主要有热再生法、化学试剂再生法、生物再生法、电化学再生法、超声波再生法等[9-10]。其中,热再生法是通过加热的方式使活性炭吸附的物质进行解吸或分解,是一种较为简单的再生方法,但它耗能且耗时,且会造成大量的炭损失,再生成本很高[9]。譬如,无害化处理后的废汞触媒活性炭中,通常含有碳酸钙、氧化钙和碳酸钠等物质,这些物质如碳酸钠的分解温度高达1744 ℃,如果单纯采用热再生方法,能耗很高、炭损失很大。化学试剂再生法是利用相应的化学试剂对活性炭吸附的物质进行脱除,再生时间较短,炭损失较小,但是其再生效率低,一般很难达到80%[11]。

为实现废汞触媒无害化处理后废活性炭的高值利用,本文提供一种低成本、流程简单、效果好的废汞触媒活性炭再生方法。具体是,利用盐酸化学再生与热再生相结合的方法,将废汞触媒无害化处理后的废活性炭表面和内部存在的碳酸钙、碳酸钠、氧化钙、残留PVC、汞及其化合物等物质脱除,恢复活性炭吸附能力,从而实现废活性炭的再生。本文还对再生前后的活性炭进行碘吸附值、亚甲基蓝吸附值等指标的测试,以探索最佳的再生条件。

1 实验

1.1 样品及主要试剂

实验所需废汞触媒活性炭均来自新疆某废汞触媒处理企业,并已经过汞回收处理,由于堆存了一段时间,其表面含有大量氧化钙与空气中的二氧化碳反应生成的碳酸钙。

碘标准滴定溶液(c(1/2I2)=0.1 mol/L):用万分之一克电子天平称取12.700 g碘单质与19.100 g碘化钾置于100 mL烧杯中,在磁力搅拌下,分多次加入去离子水直到溶液体积达到50~60 mL。继续搅拌至全部晶体溶解,将上述溶液移至1000 mL的棕色容量瓶中,用去离子水稀释定容。

0.1 mol/L硫代硫酸钠溶液:称取26 g五水合硫代硫酸钠与0.2 g无水碳酸钠溶于1000 mL去离子水中,缓慢煮沸10 min后冷却至室温,放置两周后过滤备用。

淀粉指示剂:称取2.00 g淀粉溶于5 mL去离子水中变成糊状,在磁力搅拌下加入90 mL沸水,煮沸1~2 min后定容到100 mL。

缓冲液:称取9.080 g磷酸二氢钾溶于适量去离子水中,将上述溶液转移至1000 mL容量瓶中,用去离子水定容得到缓冲液a液;称取29.300 g十二水合磷酸二氢钾溶于适量去离子水中,将上述溶液转移至1000 mL容量瓶中,用去离子水定容得到缓冲液b液。在使用时将a液与b液按照体积比1:1混合得到缓冲液。

0.02 g/mL亚甲基蓝溶液:由于将亚甲基蓝进行干燥会发生变性,因此不能直接干燥使用,需先测定含水率,称取1.000 g亚甲基蓝置于105 ℃干燥箱干燥4 h。称取与1.5 g干燥后的亚甲基蓝相对应的未干燥的亚甲基蓝试剂,在60~70 ℃水浴条件下溶于缓冲液中,溶解完全后冷却至室温,并过滤到1000 mL容量瓶中,用缓冲液洗涤后稀释定容。

1.2 样品再生方案

本研究中废活性炭采用化学与热再生相结合的再生方法。

化学再生方案:将柱状废活性炭(WAC)用去离子水冲洗并在105 ℃条件下烘干。取若干150 mL高硼硅玻璃锥形瓶,分别加入10 g洗涤干燥后的废活性炭,量取50 mL不同浓度的盐酸溶液(0.2~0.8 mol/L)加入到各个锥形瓶中,放入振荡器中,振荡频率30 r/min,振荡时间分别取0.5 h、1 h、2 h、4 h。将振荡后的样品过滤干燥至恒定质量待测。

热再生方案:选取化学再生后吸附指标较好的样品,考虑到此时的活性炭中仍含有吸附的汞和碳酸钙,故在650~850 ℃温度区间内进行热再生实验。取2 g废活性炭样品放入到石英管中,在管式炉中进行加热处理,加热温度区间为650~850 ℃,每隔100 ℃取一个实验点,热再生时间为0.5 h、1 h、2 h、4 h。

1.3 再生活性炭样品吸附指标测试

待测样品处理:取10 g废活性炭样品在105 ℃干燥箱中干燥6 h,冷却后研磨至90%以上样品可通过200目筛,装入干燥密封袋中备用。

碘吸附值测定:将一定质量的待测试样置于

250 mL锥形瓶中,用移液管加入10 mL盐酸溶液(10%,体积分数),在加热板上煮沸30 s后冷却至室温。用移液管加入50 mL碘标准滴定溶液(0.1 mol/L),立即塞好瓶塞剧烈摇动30 s,迅速用中速滤纸过滤。取50 mL滤液置于250 mL锥形瓶中,用硫代硫酸钠溶液(0.1 mol/L)滴定,当呈淡黄色后加入2 mL淀粉指示剂,继续滴定直至溶液中蓝色消失。碘吸附值D(单位mg/g)根据以下公式进行计算:

(1)

(1)

式中:c1、c2分别表示碘标准滴定溶液与硫代硫酸钠溶液的浓度,单位mol/L;V1、V2、V3分别表示碘标准滴定溶液、盐酸溶液与消耗的硫代硫酸钠溶液的体积,单位mL;V表示滤液体积,单位mL;M代表碘摩尔质量数值[M(1/2I2)=126.9 g/mol],单位mol/L。

亚甲基蓝吸附值测定:准确称取一定质量的待测样品置于100 mL锥形瓶中,根据试样的不同滴加5~15 mL亚甲基蓝溶液(1.5 g/L),加塞放入振荡器中振荡30 min,随后过滤至比色管中摇匀。用光程为10 mm的比色管在665 nm波长处测定滤液吸光度值(参比液为去离子水)。调整加入的亚甲基蓝溶液体积直至滤液吸光度值与硫酸铜标准溶液的吸光度值的差值小于0.02。亚甲基蓝吸附值X(单位为mg/g)根据以下公式计算:

(2)

(2)

式中: 表示亚甲基蓝浓度值,单位为mg/L;V表示消耗的亚甲基蓝溶液体积,单位为mL;m表示试样质量,单位为g。

表示亚甲基蓝浓度值,单位为mg/L;V表示消耗的亚甲基蓝溶液体积,单位为mL;m表示试样质量,单位为g。

1.4 表征分析

采用SDT Q600型同步热分析仪对再生前后的脱汞活性炭样品进行热重分析(TGA),确定活性炭吸附物质的主要脱附温度与分解温度。TGA分析条件:温度范围20~800 ℃、升温速率5 ℃/min、氮气流速为100 mL/min。

采用QuadraSorb SI型比表面积及孔径分析仪对再生前后的脱汞活性炭样品进行比表面积与孔径分析,确定活性炭再生前后的比表面积与活性炭内部孔径分布的变化。测试条件:测试前先将样品在120 ℃条件下真空脱气处理3 h,在77 K条件下进行氮气吸附,活性炭比表面积根据Brunauer- Emmett-Teller(BET)法计算,采用t-plot法计算活性炭微孔体积与微孔比表面积,介孔比表面积与体积根据BJH模型确定。

1.5 再生活性炭脱汞性能测试

将再生前后的活性炭样品在图1中的固定床吸附实验系统进行气态Hg0吸附实验,比较再生前后的吸附性能。实验条件:活性炭样品质量0.2 g、进口汞浓度65 μg/m3、氮气流量1 L/min、吸附温度120 ℃。

图1 实验系统示意图

Fig. 1 Schematic diagram of experimental system

2 结果与讨论

2.1 化学再生条件对活性炭吸附指标的影响

采用化学再生法对废活性炭进行了再生,探究了盐酸浓度值与再生时间对活性炭再生效果的影响,分别测试了再生活性炭的碘吸附值、亚甲基蓝吸附值两个具有代表性的吸附指标,结果如图2所示。从图2中可以看出,化学再生法使废活性炭的碘吸附值与亚甲基蓝吸附值均有所恢复,碘吸附值由废活性炭的452.32 mg/g最高恢复到653.21 mg/g,亚甲基蓝吸附值由废活性炭的64.69 mg/g最高恢复到137.78 mg/g。当再生时间相同时,再生活性炭的碘吸附值随着盐酸浓度的增加而增加,尤其在再生时间较短(0.5 h)时,具有较为明显的增加幅度。再生时间较长(4 h)时,增加幅度较小,用相同盐酸浓度处理时,再生活性炭的碘吸附值随着再生时间的延长而增加。亚甲基蓝吸附值也表现出了与碘吸附值相似的变化趋势。这主要是由于再生时间、盐酸浓度值影响了再生反应的速率。对于低盐酸浓度(0.6 mol/L以下)处理的活性炭样品,再生反应速率较慢,再生活性炭吸附性能受反应时间的影响较大,当再生时间较短时,再生反应不完全,仍然会有部分碳酸钙与吸附的酸溶性汞没有被盐酸溶液溶解,致使孔隙没有得到较好的释放,限制了其吸附能力,随着反应时间的增加,再生活性炭吸附性能提高。对于高盐酸浓度(0.6 mol/L以上)处理的活性炭样品来说,由于盐酸浓度较高,反应较为剧烈,加速了活性炭再生进程,再生活性炭吸附性能受盐酸浓度的影响较大,再生时间对其影响较小。因此,当盐酸浓度为0.8 mol/L时,再生活性炭的吸附性能与反应时间已经不再呈线性增加的关系。当盐酸浓度为0.8 mol/L、反应时间为2 h时,再生反应达到饱和,再生活性炭吸附性能达到峰值,延长反应时间到4 h反而会使活性炭遭到高浓度盐酸的腐蚀,使再生活性炭吸附性能下降。

考虑到实际生产的时间成本与再生效果,选取盐酸浓度为0.6 mol/L、再生时间0.5 h作为优化的化学再生条件。在接下来的实验中,将以此条件下再生的活性炭为样品,做进一步的热再生以增加活性炭的吸附能力与比表面积。

图2 化学再生条件对活性炭碘吸附值与亚甲基蓝吸附值的影响

Fig. 2 Influence of chemical regeneration conditions on iodine adsorption value(a) and methylene blue adsorption value(b) of activated carbon

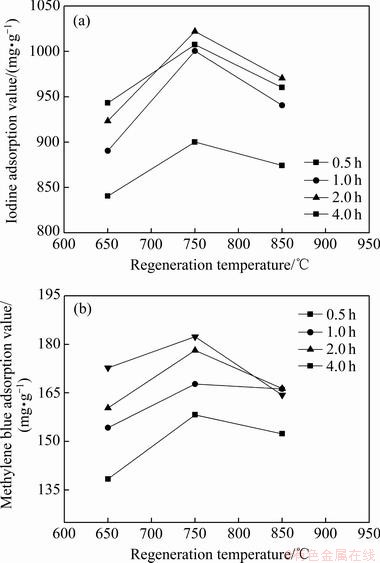

2.2 热再生条件对活性炭吸附指标的影响

根据前人做的汞的浸出实验可以得知[1, 12]:氧化态汞、元素汞、残渣态汞均难溶于盐酸,因此,废活性炭中吸附的汞并不能通过化学再生法完全脱附出来,废活性炭经过化学再生之后,仍未达到较为理想的效果。结合之前对汞化合物热稳定性的分析[13-16],通过热处理可以使汞化合物分解,因此需要对化学再生后的活性炭样品继续进行热再生。在常温条件下对热再生后的活性炭样品的碘吸附值与亚甲基蓝吸附值进行测定,结果如图3所示。从图3中可以看出,碘吸附值与亚甲基蓝吸附值都呈现出先增加后减小的趋势,其中碘吸附值在再生温度750 ℃、再生时间2 h时最高达到1022.12 mg/g,亚甲基蓝吸附值也在此温度条件下达到最大值182.34 mg/g。这说明热再生取得了良好的效果,通过高温热处理使活性炭吸附的不同形态的汞从中脱附出来,使活性炭的微孔结构得到较好的恢复。当再生温度超过750 时,再生活性炭的吸附能力有所下降,这主要是由于过高的温度会造成活性炭内部的微晶结构膨胀,中孔塌缩,从而影响活性炭的吸附能力[17]。另外,过高的温度还会造成活性炭部分官能团的分解,而官能团是影响活性炭吸附无机物关键因素[18],因此,过高的温度会对再生活性炭的吸附性能产生不利影响。

根据实验结果并结合实际生产的能效与时间成本可知,对活性炭热再生的最佳温度为750 ℃、再生时间为2 h,此时得到的再生活性炭碘吸附值与亚甲基蓝吸附值最优。

图3 再生温度对活性炭碘吸附值与亚甲基蓝吸附值的影响

Fig. 3 Influence of regeneration temperature on iodine adsorption value(a) and methylene blue adsorption value(b) of activated carbon

2.3 热重分析

为进一步探究活性炭吸附的汞、碳酸钙以及其他吸附物质的解离、脱附、分解过程,接下来对原始废活性炭(WAC)、化学再生活性炭(SAC、处理条件0.6 mol/L、0.5 h)、先化学再生后热再生活性炭(HSAC、处理条件750 ℃、2.0 h)三个样品进行了热重分析,结果分别如图4(a)、(b)、(c)所示。可以发现,三种样品均在40~115 ℃温度范围存在非常明显的失重峰,这主要是由于活性炭样品吸附的水的流失,其与活性炭结合依靠的是弱物理吸附,因此可以在低温条件下脱附出来。在图4(a)中还可以发现,原始废活性炭在600~690 ℃温度区间也存在一个较为明显的失重峰,说明这是一个快速质量损失过程,该过程应该是活性炭吸附的碳酸钙的分解过程,大量碳酸钙在高温条件下分解为氧化钙与二氧化碳,从而造成了质量的快速流失。在300~600 ℃温度区间,图4(a)与图4(b)中皆存在一个缓慢的失重过程,此温度区间对应汞化合物的分解温度,因此这应该是活性炭吸附的汞的主要热解阶段[19]。但是,相对于活性炭的汞吸附量,此阶段5%的质量损失显然是巨大的,该阶段应该同时也伴随了活性炭的烧失以及在燃煤烟气中吸附的甲苯、脂类、重金属等其他物质的热解过程。图4(c)活性炭样品在水脱附之后几乎没有发生质量变化,这进一步说明了化学再生与热再生方法相结合可以充分脱除废活性炭上的杂质。

图4 废活性炭及再生活性炭的热重分析曲线

Fig. 4 Thermogravimetric analysis curves of waste activated carbon and regenerated activated carbon

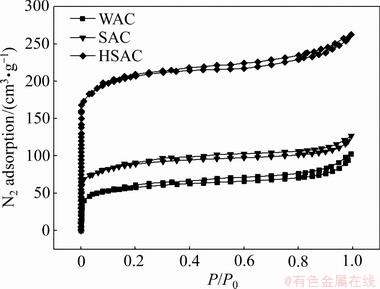

2.4 活性炭的比表面积表征分析

活性炭的吸附性能与活性炭比表面积及孔径分布有非常密切的关系[20]。为了比较活性炭再生前后的微观孔径的变化,对原始废活性炭、化学再生活性炭、先化学再生后热再生活性炭三个样品做了比表面积与孔径分布分析。表1反应了再生前后的活性炭比表面积以及内部孔径结构参数的变化,可以看出废活性炭的比表面积为320.7 m2/g,微孔比表面积为109.3 m2/g,微孔比表面积所占比例仅为34.07%,总孔容积为0.1478 cm3/g,微孔容积为0.0278 cm3/g,微孔容积所占比例为18.84%。经过盐酸浸渍化学再生以及热再生后,活性炭的比表面积分别增加到510.4 m2/g和840.9 m2/g,微孔比表面积增加到150.4 m2/g和410.2 m2/g,总孔容积分别增加到0.2648 cm3/g和0.3894 cm3/g,微孔容积增加到0.0553 cm3/g和0.1781 cm3/g。可以发现相对于废弃活性炭的指标均具有明显的再生效果,这与活性炭碘吸附值、亚甲基蓝吸附值的测试结果具有一致性。从表1中还可以发现在仅进行酸浸渍化学再生后,虽然活性炭的总比表面积与微孔比表面积均有所增加,但是微孔比表面积却由34.07%下降到了29.47%。这说明化学再生使中孔和大孔增加的比例更高,这可能是由于盐酸在与活性炭吸附的物质进行反应的同时,也由于盐酸的蚀刻作用使得活性炭的微孔结构有所增大,因此,很多微孔获得再生的同时也伴随了一些中孔与大孔的生成。另一方面,也可以发现单纯化学法使总比表面积,特别是微孔比表面增加并不显著,这主要是因为活性炭吸附的汞还没有被脱附出来。之后经过热再生处理后可以发现微孔比表面积所占比例、微孔容积所占比例分别显著上升至48.78%和45.75%,这说明活性炭微孔吸附的汞及其化合物已经被很好地脱附出来,微孔得到清理。众所周知,微孔的结构与比表面积对活性炭的吸附功能起到最为重要的作用[21],这也是碘吸附值与亚甲基蓝吸附值在进行活性炭再生后有了显著提高的原因。

图5所示为再生前后活性炭氮气吸附-脱附等温曲线。由图5可以看出,再生后,尤其是经过热再生后活性炭的氮气吸附量有了显著上升。与脱汞废活性炭相比,再生活性炭的吸附能力得到了明显恢复。同时可以看出,再生后的活性炭为典型的I型等温线,当P/P0<0.2时,主要发生单分子层的吸附,进行微孔容积填充,此时氮气吸附量显著上升;当P/P0>0.2时,主要的微孔容积已经被填充,氮气吸附量逐渐达到饱和,此时氮气吸附量上升就变得非常缓慢;当P/P0>0.8时,活性炭氮气吸附并未出现明显的拖尾现象,这说明再生后的活性炭是以微孔为主,中孔与大孔所占比例较小。

表1 活性炭比表面积与孔径结构参数

Table 1 Specific surface area and pore size structure parameters of activated carbon

图5 再生前后活性炭N2吸附-脱附等温曲线

Fig. 5 N2 absorption-desorption curves of activated carbon before and after regeneration

2.5 再生活性炭脱汞效果

为了检验再生后活性炭的实际吸附性能,在实验室固定床吸附实验系统上对再生后活性炭的单质汞吸附效果进行了测试,实验结果如图6所示。从图中可以看出相对于原始废活性炭(WAC),再生后的活性炭对单质汞的吸附效果有了非常显著的提升。对于原始废活性炭,由于已经吸附了大量的汞和碳酸钙等杂质,其脱汞能力非常弱。随着时间的推移,原始废活性炭的脱汞性能更是急剧下降,在90 min时汞的穿透率已经超过了50%,在进行了180 min单质汞吸附后,汞的穿透率已经超过了60%。对于化学再生的活性炭(SAC),其单质汞吸附性能相对于原始废活性炭有了提升,在进行了180 min汞吸附后汞的穿透率低于40%。化学再生的活性炭效果不理想是因为活性炭吸附的汞没有通过化学再生脱附出来,微孔仍处于被堵塞状态。对于先化学再生后热再生后的活性炭(HSAC),其脱汞性能已经有了显著提升,吸附单质汞180 min后,其脱汞效率仍高于80%(汞穿透率低于20%),具有较为优秀的汞吸附性能,可以替代新鲜活性炭制备新的汞触媒,从而实现废汞触媒资源的循环利用。

图6 再生前后活性炭脱汞性能对比

Fig. 6 Comparison of mercury removal performance of activated carbon before and after regeneration

3 结论

1) 单独化学再生时,酸浓度值为0.6 mol/L,再生时间为0.5 h效果较好,但是再生后活性炭的吸附能力不强。进一步对化学再生后的活性炭进行热再生结果表明,热再生温度为750 ℃、再生时间为2 h时,碘吸附值高达到1022.12 mg/g,亚甲基蓝吸附值也在此条件下达到最大值182.34 mg/g。

2) 原始废活性炭含有大量的碳酸钙和汞化合物,化学再生可以对吸附的碳酸钙进行良好的脱除,但是并不能将吸附的汞及其化合物脱附出来,进一步的热再生可以很好地将汞及其化合物脱附出来,从而显著提升再生后活性炭的比表面积以及微孔比例。化学和热联合再生后活性炭的微孔比表面积和微孔容积所占比例可达48.78%及45.75%,吸附单质汞180 min后,其脱汞效率仍高于80%,具有较为优秀的汞吸附性能。

3) 单纯的化学再生可以提升汞吸附能力,但是提升效果较差,采用化学再生与热再生结合的方法则显著提升了活性炭的汞吸附能力。化学再生可以先脱除废活性炭中大部分的碳酸盐,避免了单独使用热再生能耗过高及炭损失过大,降低了废汞触媒活性炭的再生成本。

REFERENCES

[1] 谢子楠, 徐泽棣, 任富忠, 等. 废汞触媒中汞的浸出及其再生活性炭的吸附性能[J]. 环境工程学报, 2019, 13(5): 1194-1201.

XIE Zi-nan, XU Ze-di, REN Fu-zhong, et al. Mercury leaching from waste mercury catalyst and the absorption property of regenerated activated carbon[J]. Journal of Environmental Engineering, 2019, 13(5):1194-1201.

[2] LIU C, PENG J H, MA A, et al. Study on non-isothermal kinetics of the thermal desorption of mercury from spent mercuric chloride catalyst[J]. Journal of Hazardous Materials, 2017, 322: 325-333.

[3] 曹战国, 肖国营, 曹贺鸣. 我国电石法PVC行业面对《关于汞的水俣公约》时限挑战须采取的积极措施及建议[J]. 聚氯乙烯, 2018, 46(10): 1-11.

CAO Zhan-guo, XIAO Guo-ying, CAO He-ming. Positive measures and suggestions for China’s calcium carbide method PVC industry facing the time limit challenge of Minamata Convention on Mercury[J]. Polyvinyl Chloride, 2018, 46(10): 1-11.

[4] 王玉晶, 臧文超, 赵 静, 等. 我国电石法生产聚氯乙烯行业汞排放清单[J]. 化工环保, 2016, 36(5): 572-576.

WANG Yu-jing, ZANG Wen-chao, ZHAO Jing, et al. Mercury emission inventory of PVC production by calcium carbide process in China[J]. Chemical Environmental Protection, 2016, 36(5): 572-576.

[5] BUSTO Y, TACK F M G, PERALTA L M, et al. An investigation on the modelling of kinetics of thermal decomposition of hazardous mercury wastes[J]. Journal of Hazardous Materials, 2013, 260: 358-367.

[6] 王小艳, 王小昌, 李国栋, 等. 废汞触媒回收技术的实验室研究[J]. 聚氯乙烯, 2017, 45(8): 33-35.

WANG Xiao-yan, WANG Xiao-chang, LI Guo-dong, et al. Laboratory study on recovery technology of waste mercury catalysts[J]. Polyvinyl Chloride, 2017, 45(8): 33-35.

[7] GB/T 36382—2018. 废汞触媒处理处置方法[S].

GB/T 36382—2018. Treatment and disposal method for waste mercury catalyst[S].

[8] 刘 超. 活性炭基废汞触媒微波强化脱汞及资源化利用研究[D]. 昆明: 昆明理工大学, 2018: 1-157.

LIU Chao. Study on microwave enhanced mercury removal and resource utilization of waste mercury catalyst based on activated carbon[D]. Kunming: Kunming University of Science and Technology, 2018: 1-157.

[9] EL GAMAL M, MOUSA H A, EL-NAAS M H, et al. Bio-regeneration of activated carbon: A comprehensive review[J]. Separation and Purification Technology, 2018, 197: 345-359.

[10] ZHANG H P. Regeneration of exhausted activated carbon by electrochemical method[J]. Chemical Engineering Journal, 2002, 85(1): 81-85.

[11] LU P J, LIN H C, YU W T, et al. Chemical regeneration of activated carbon used for dye adsorption[J]. Journal of the Taiwan Institute of Chemical Engineers, 2011, 42(2): 305-311.

[12] 张明光, 李海龙, 赵永椿, 等. 纳米硫化锌吸附剂中汞的稳定性研究[J]. 工程热物理学报, 2018, 39(7): 1630-1634.

ZHANG Ming-guang, LI Hai-long, ZHAO Yong-chun, et al. Study on the stability of mercury on Nano-ZnS adsorbents[J]. Journal of Engineering Thermophysics, 2018, 39(7): 1630-1634.

[13] YANG Z Q, LI H L, FENG S H, et al. Multiform sulfur adsorption centers and copper-terminated active sites of Nano-CuS for efficient elemental mercury capture from coal combustion flue gas[J]. Langmuir, 2018, 34(30): 8739-8749.

[14] LI H L, ZHU W B, YANG J P, et al. Sulfur abundant S/FeS2 for efficient removal of mercury from coal-fired power plants[J]. Fuel, 2018, 232: 476-484.

[15] LI H L, ZHANG W L, WANG J, et al. Coexistence of enhanced Hg0 oxidation and induced Hg2+ reduction on CuO/TiO2 catalyst in the presence of NO and NH3[J]. Chemical Engineering Journal, 2017, 330: 1248-1254.

[16] LI H L, ZHU L, WANG J, et al. Development of nano-sulfide sorbent for efficient removal of elemental mercury from coal combustion fuel gas[J]. Environmental Science & Technology, 2016, 50(17): 9551-9557.

[17] 刘军利, 古可隆. 高温处理对活性炭孔隙结构的影响[J]. 林产化学与工业, 1999, 19(3): 37-40.

LIU Jun-li, GU Ke-long. Effects of high temperature treatment on activated carbon pore structure[J]. Chemistry and Industry of Forest Products, 1999, 19(3): 37-40.

[18] 王 迪. 制备过程和表面改性对煤质活性炭官能团影响规律研究[D]. 江苏: 中国矿业大学, 2014: 1-81.

WANG Di. Study of preparation process and surface modification on coal based activated carbon functional groups[D]. Jiangsu: China University of Mining and Technology, 2014: 1-81.

[19] RUMAYOR M, DIAZ-SOMOANO M, LOPEZ-ANTON M A, et al. Temperature programmed desorption as a tool for the identification of mercury fate in wet-desulphurization systems[J]. Fuel, 2015, 148: 98-103.

[20] YALCIN N, SEVINC V. Studies of the surface area and porosity of activated carbons prepared from rice husks[J]. Carbon, 2000, 38(14): 1943-1945.

[21] PELEKANI C, SNOEYINK V L. Competitive adsorption between atrazine and methylene blue on activated carbon: the importance of pore size distribution[J]. Carbon, 2000, 38(10): 1423-1436.

Regeneration of activated carbon from waste mercury catalyst

WANG Sheng-cai1, YANG Qin2, ZHANG Ming-guang2, SONG Jian-fei1, LI Hai-long2, GUO Xue-yi1

(1. School of Metallurgy and Environment, Central South University, Changsha 410083, China;

2. School of Energy Science and Engineering, Central South University, Changsha 410083, China)

Abstract: After the recovery of mercury by heat treatment of waste mercury catalyst, a large amount of waste with activated carbon as the main component was formed. The new method combined hydrochloric acid chemical regeneration with thermal regeneration processes. The regeneration performances under different regeneration conditions were compared, the effects of hydrochloric acid concentration, impregnation time, thermal regeneration temperature and thermal regeneration time were analyzed. The characteristics of the regenerated activated carbon samples were analyzed, the adsorption indexes were tested and the mercury removal experiment was carried out in fixed bed. The results show that the mercury adsorption capacity of the regenerated activated carbon significantly is improved after the combination treatment of chemical regeneration and thermal regeneration. The optimal regeneration conditions are as follows: acid concentration of 0.6 mol/L, chemical regeneration time of 0.5 h, thermal regeneration temperature of 750 ℃ and thermal regeneration time of 2 h. After regeneration, the highest iodine adsorption value is 1022.12 mg/g activated carbon, methylene blue adsorption value is 182.34 mg/g activated carbon, and after continuous adsorption by fixed bed for 3 h, the mercury adsorption efficiency of regenerated activated carbon is above 80%. To realize the high value utilization of waste activated carbon from waste mercury catalyst after mercury recovery, a low cost, simple and efficient method to regenerate activated carbon from waste mercury catalyst is provided in this work.

Key words: waste mercury catalyst; activated carbon; chemical regeneration; thermal regeneration; mercury

Foundation item: Project(51776227) supported by the National Natural Science Foundation of China

Received date: 2019-11-02; Accepted date: 2020-12-24

Corresponding author: GUO Xue-yi; Tel: +86-0731-88876275; E-mail: xyguo@csu.edu.cn

LI Hai-long; Tel: +86-18670016725; E-mail: hailong_li@126.com

(编辑 王 超)

基金项目:国家自然科学基金资助项目(51776227)

收稿日期:2019-11-02;修订日期:2020-12-24

通信作者:郭学益,教授,博士,电话:0731-88876275;E-mail:xyguo@csu.edu.cn

李海龙,教授,博士,电话:18670016725;E-mail:hailong_li@126.com

摘 要:废汞触媒无害化处理回收汞后形成大量以活性炭为主要组分的废弃物。本文利用盐酸化学再生与热再生相结合的方法,对废汞触媒活性炭进行再生。比较不同再生条件下的再生性能,分析盐酸浓度、浸渍时间、热再生温度和热再生时间的影响。对再生后的活性炭样品进行了表征分析、吸附指标测试以及固定床脱汞实验。结果表明:采用化学再生与热再生相结合的方法可以实现废汞触媒活性炭的高效再生;优化的再生条件为酸浓度值0.6 mol/L、化学再生时间0.5 h、热再生温度750 ℃、热再生时间2 h;再生活性炭碘吸附值最高可达1022.12 mg/g,亚甲基蓝吸附值最高可达182.34 mg/g,与新鲜活性炭相当;再生活性炭的汞吸附效率在3 h内可以维持80%以上。本文提供一种简单、经济、高效的废汞触媒活性炭再生方法,有利于实现废汞触媒的循环利用。

[1] 谢子楠, 徐泽棣, 任富忠, 等. 废汞触媒中汞的浸出及其再生活性炭的吸附性能[J]. 环境工程学报, 2019, 13(5): 1194-1201.

[3] 曹战国, 肖国营, 曹贺鸣. 我国电石法PVC行业面对《关于汞的水俣公约》时限挑战须采取的积极措施及建议[J]. 聚氯乙烯, 2018, 46(10): 1-11.

[4] 王玉晶, 臧文超, 赵 静, 等. 我国电石法生产聚氯乙烯行业汞排放清单[J]. 化工环保, 2016, 36(5): 572-576.

[6] 王小艳, 王小昌, 李国栋, 等. 废汞触媒回收技术的实验室研究[J]. 聚氯乙烯, 2017, 45(8): 33-35.

[7] GB/T 36382—2018. 废汞触媒处理处置方法[S].

GB/T 36382—2018. Treatment and disposal method for waste mercury catalyst[S].

[8] 刘 超. 活性炭基废汞触媒微波强化脱汞及资源化利用研究[D]. 昆明: 昆明理工大学, 2018: 1-157.

[12] 张明光, 李海龙, 赵永椿, 等. 纳米硫化锌吸附剂中汞的稳定性研究[J]. 工程热物理学报, 2018, 39(7): 1630-1634.

[17] 刘军利, 古可隆. 高温处理对活性炭孔隙结构的影响[J]. 林产化学与工业, 1999, 19(3): 37-40.

[18] 王 迪. 制备过程和表面改性对煤质活性炭官能团影响规律研究[D]. 江苏: 中国矿业大学, 2014: 1-81.