DOI: 10.11817/j.ysxb.1004.0609.2020-37646

SAC305/Ni界面镀Ni层消耗及IMC生长规律

樊 瑞,孙凤莲,刘 洋

(哈尔滨理工大学 材料科学与工程学院,哈尔滨 150040)

摘 要:

研究SAC305/Ni界面在260 ℃下液态保温、150 ℃下固态时效的镀Ni层消耗及界面IMC的生长规律。将数据拟合,建立液态保温、固态时效下镀Ni层消耗及界面IMC生长的数值模型。结果表明:焊点在液态保温条件下,停留时间从1 min到50 min,镀Ni层消耗量与停留时间t0.2217呈正比关系,界面IMC生长厚度与停留时间t0.3494呈正比关系。在固态时效条件下,时效时间从168 h到672 h,镀Ni消耗量与时效时间t1/2呈正比关系,界面IMC生长厚度与时效时间t1/2呈正比关系。与固态时效界面IMC生长相比,液态保温下的界面IMC生长更加迅速。为了减少镀Ni层的消耗,避免形成过厚的IMC层,准确控制液态停留时间是十分重要的。

关键词:

文章编号:1004-0609(2020)-09-2094-11 中图分类号:TG425.1 文献标志码:A

在众多的无铅系钎料中,SnAgCu(SAC)钎料因其具有优良的力学性能和可焊性,相对低的熔点,较高的可靠性,成为电子封装领域最为广泛应用的钎料之一[1-4]。

电子封装中焊点的可靠性直接影响到电子产品的寿命,而焊点界面金属间化合物(IMC)的生长是影响焊点可焊性的重要因素。在界面处形成较薄的IMC层会降低焊点的力学性能。但由于IMC硬而脆的特性,当界面上形成较厚的IMC层时,将会导致焊点的可靠性下降,严重时甚至使焊点失效。因此,合理控制界面IMC层的厚度显得尤为重要。众多研究表明采用镀Ni层,可以阻碍Cu元素向钎料内部扩散,避免在界面形成较厚的界面IMC层,从而提高焊点的可靠性[5-6]。

镀Ni层厚度是互连接头的重要参数,采用较薄的镀Ni层时,在焊点服役过程中镀Ni层被迅速消耗,导致形成过厚的界面IMC层;采用较厚的镀Ni层时,会增加镀Ni层的应力,诱发微裂纹的产生,造成镀Ni层脱落,同样致使焊点失效[7]。因此,合理设计镀Ni层厚度对焊点的可靠性至关重要。

目前,国内外的研究大多集中在Ni/SAC/Ni、Cu/ SAC/Ni、Au/ SAC/Ni微焊点界面微观组织的演变及力学性能的变化[8-11]。对焊点在长期服役过程中,镀Ni层消耗及界面IMC层的生长规律鲜见报道。

本文选用96.5Sn-3.0Ag-0.5Cu(SAC305)钎料,研究在一定的温度和时效时间条件下SAC305/Ni焊点的镀Ni层消耗及界面IMC层的生长规律,设计出与SAC305钎料所匹配度的镀Ni层厚度。

1 实验

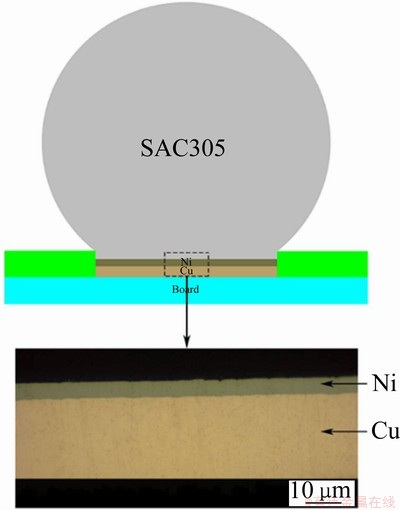

实验材料选择SAC305钎料,BGA球直径为500 μm,基板为PCB(板材为FR-4,Cu箔厚度为40 μm,Cu箔表面镀Ni层厚度为5 μm),焊盘尺寸400 μm。焊点结构示意图如图1所示。

选用回流焊焊接,钎料SAC305的熔点为217 ℃,其加热工艺为在260 ℃下,液态停留时间依次为1、6、9、15、30和50 min。在研究固态时效的过程中,采用加速时效试验可以更加快速、更高效地获得界面反应的数据。

选择合适的焊接工艺对控制界面IMC层的生长具有重要意义,所以本文中焊点在时效前的焊接工艺为焊接温度260 ℃,液态保温时间6 min。按照中国国家军用标准微电子器件试验方法和程序GJB548A的要求,选择在150 ℃下分别进行 0、168、336、504和672 h的时效处理。为了更加准确、清楚地研究固态时效对镀Ni层消耗的影响,因此,本文所提到的固态时效过程中的镀Ni层消耗量均为去除焊接过程中镀Ni层消耗量后的增量。采用腐蚀液(95% C2H5OH,4% HNO3,1% HCl(体积分数))对试样腐蚀15 s。使用(Thermo Scientific-Apreo c型)电子扫描对焊点的微观组织进行观察,本文选取焊点的最大截面,并在此截面下借助Photoshop软件测量界面IMC层的面积S和焊点长度L,将其面积S与长度L的比值记作界面IMC层的平均厚度,焊点的镀Ni层及界面IMC层厚度为16个焊点的平均值,如图2所示。

图1 焊点结构示意图

Fig. 1 Schematic diagram of solder joints

图2 界面IMC层厚度及镀Ni层厚度的测量方法

Fig. 2 Measurement method of IMC layer of interface and Ni layer thickness

2 结果与分析

2.1 SAC305/Ni焊点的界面反应行为

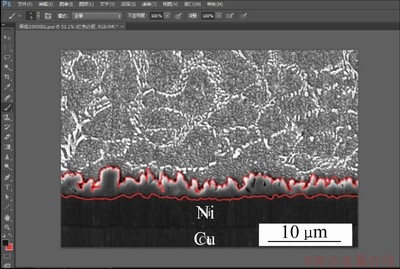

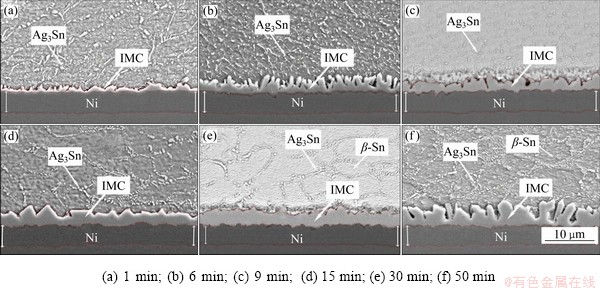

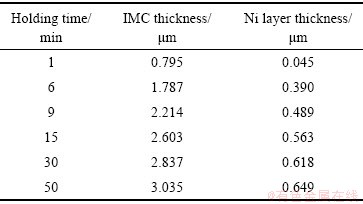

在不同焊接工艺条件下,镀Ni层中Ni元素的扩散速率不仅影响镀Ni层的消耗,同时也影响界面IMC微观组织的演变。图3所示为在260 ℃下,SAC305/Ni焊点在不同的液态停留时间下的微观组织。当液态停留时间为1 min,镀Ni层消耗量为0.045 μm;随着液态时间的延长,镀Ni层消耗量不断增加,镀Ni层剩余厚度不断减小,直至液态停留时间为50 min,镀Ni层消耗量达到0.649 μm。液态停留时间的延长,使得界面IMC层不断增厚,在液态时间为1 min,界面IMC厚度为0.795 μm,当液态停留时间延长到50 min时,界面IMC厚度为3.035 μm。

图3 260 ℃下SAC305/Ni焊点在不同的液态停留时间下的微观组织

Fig. 3 Microstructures of SAC305/Ni solder joints at different liquid holding time and 260 ℃

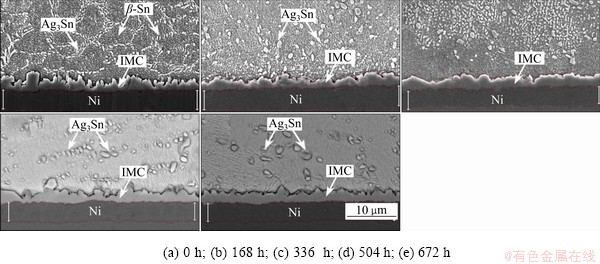

图4所示为在150 ℃下SAC305/Ni焊点在不同时效时间下的微观组织。图4(a)所示为时效前的焊点微观组织。时效前,焊点的界面IMC层厚度为1.787 μm。图4(b)~(e)所示为不同时效时间下的界面微观组织。随着时效时间的延长,界面IMC不断生长。当时效时间为672 h时,焊点的界面IMC层厚度达到2.278 μm,同时界面IMC层的形貌由针状向平缓的扇贝状转变。

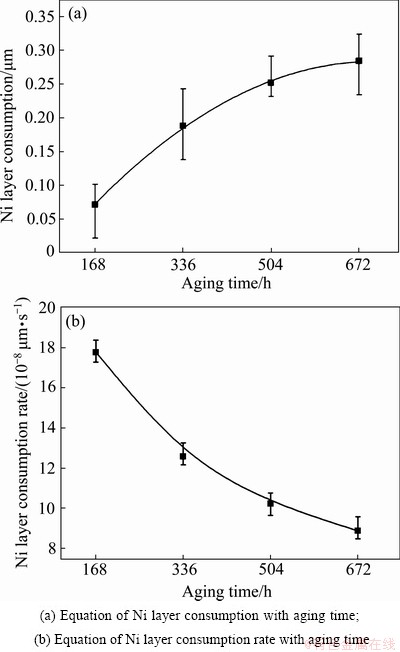

在固态时效后,镀Ni层消耗量缓慢增加,时效168 h,镀Ni层消耗量0.072 μm,随着时效时间延长到672 h,镀Ni层消耗量增加到0.284 μm。时效过程中,元素主要以扩散的方式形成界面IMC,扩散距离和化学浓度会影响Ni的扩散速率,影响时效后的镀Ni层消耗及界面IMC的生长。

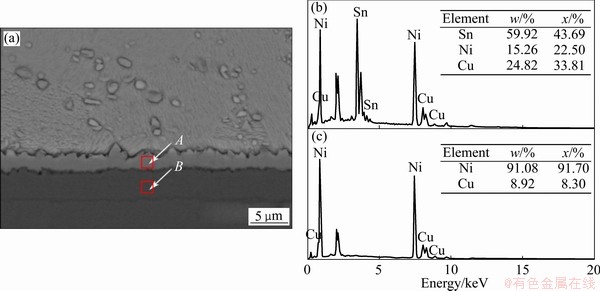

图5所示为150 ℃下SAC305/Ni焊点时效672 h界面的EDS分析。图5(a)所示为固态时效672 h界面处的SEM,界面IMC形貌为平缓的扇贝状;图5(b)所示为A点的EDS分析,图5(b)中界面IMC的(Cu,Ni):Sn摩尔比为:56.31:43.69,其比值接近1.2,IMC的成分为(Cux,Ni1-x)6Sn5。图5(c) 所示为B点镀Ni层的EDS,其中镀Ni层中含有Cu元素,主要是因为Cu在Ni中的固溶度较高,基板中的Cu元素向镀层扩散所致。

2.2 界面IMC的生长数值模型

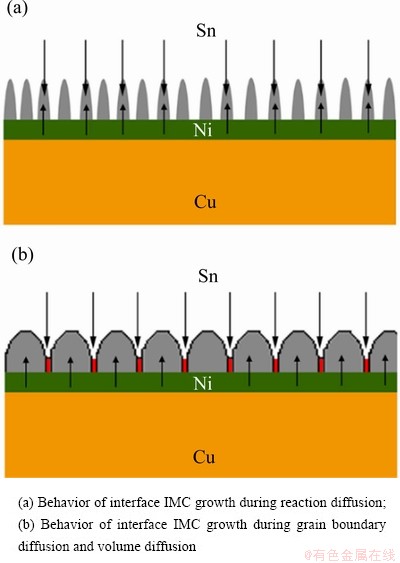

众多研究表明[12-13],界面 IMC 层的生长数值模型分为三种,第一种生长数值模型为反应扩散型,钎料熔化后镀层中的Ni 向液态中溶解扩散,在界面处发生反应生成界面IMC,此阶段反应时间较短。其生长指数为1,即IMC 层厚度与钎焊时间t呈正比,其生长模型受到反应扩散所控制,如图6(a)所示。

第二种生长数值模型为晶界扩散型,此模型中的Ni原子和钎料中的 Sn 原子通过结晶界面上产生的空位发生晶界扩散,使界面 IMC 持续增长,并形成连续扇贝形化合物。其生长指数为1/3,即IMC 层厚度与钎焊时间t1/3成正比,如图6(b)所示。

图4 在150 ℃下SAC305/Ni焊点在不同时效时间下的微观组织

Fig. 4 Microstructures of SAC305/Ni solder joints at different aging time and 150 ℃

图5 150 ℃下SAC305/Ni焊点时效672 h界面的SEM像和EDS分析

Fig. 5 SEM image of SAC305/Ni solder joints after ageing at 150 ℃ for 672 h(a), EDS analysis of position A(b) and EDS analysis of position B(c)

图6 界面IMC生长行为示意图

Fig. 6 Schematic diagrams of interface IMC growth behavior

第三种生长数值模型为体扩散型,此阶段Ni 原子和 Sn 原子扩散速度明显降低,IMC 的生长也明显减小。其生长指数为0.5,即IMC 层厚度与钎焊时间t1/2成正比[14]。

2.2.1 液态保温下的界面IMC生长数值模型分析

随着液态停留时间的延长,界面IMC厚度不断增加。但界面IMC的生长速率逐渐降低,这是由于形成的(Cux,Ni1-x)6Sn5阻碍了原子间的扩散,从而使得生长速率降低。为了进一步定量描述其界面IMC的生长规律,测量了不同液态保温时间下的界面IMC层厚度,如表1所列。

表1 不同液态停留时间下IMC层厚度及镀Ni层厚度

Table 1 IMC thickness and Ni layer thickness at different holding time

界面IMC层厚度与停留时间的生长数值模型可用关系方程表示为

(1)

(1)

式中:X为界面IMC层厚度,μm;K为界面IMC层生长系数常数;t为液态停留时间,s;n为IMC层生长指数,n可通过多重线性回归分析获得:

(2)

(2)

通过数据拟合,计算出生长指数n=0.3494;界面IMC层生长系数常数K=0.89903 μm/min0.3494。

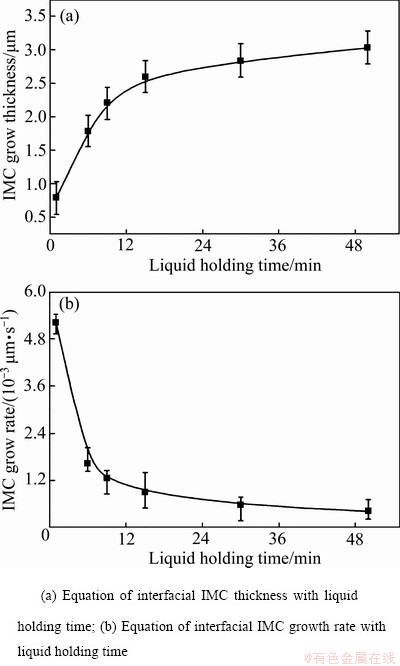

图7所示为在260 ℃液态保温下,界面IMC生长曲线,图7(a)所示为液态停留时间与界面IMC厚度的关系方程,其关系式为

(3)

(3)

式中:X为界面IMC厚度,μm;t1为液态停留时间,min。

本研究在液态保温下的界面IMC生长指数为0.3494,其界面IMC生长的数值模型为晶界扩散型,IMC 层厚度与钎焊时间t1/3 成正比。在研究过程中发现,界面IMC的生长速率是发生变化的,并不是一个常数,故不能采用生长系数常数或者扩散系数常数来代替IMC的生长速率[15],从物理意义角度来说,IMC生长速率即为单位时间内的IMC生长量。

图7 在260 ℃液态保温下界面IMC生长曲线

Fig. 7 Growth curve of IMC during liquid insulation at 260 ℃

将液态保温下的IMC生长速率进行计算,结果表明:随着液态停留时间的延长,IMC的生长速率不断减小,在液态停留时间为1 min时,IMC的生长速率为5.235×10-3 μm/s;液态停留时间为50 min时,IMC的生长速率为4.107×10-4 μm/s,如图7(b)所示。液态保温下IMC生长速率减小的主要原因是在液态保温下IMC的生长主要通过晶界扩散,随着IMC晶粒的不断长大,晶粒之间发生吞并,晶粒尺寸增大,晶界逐渐减少,致使IMC的生长受到阻碍,同时也影响着Ni元素向钎料中的扩散,阻碍着IMC的生长。

2.2.2 固态时效下的界面IMC生长数值模型分析

固态下的界面IMC生长较为缓慢,与液态下的界面IMC生长相比,固态时效主要是固-固界面反应机制,其生长速率较小。由Arrhenins equation推导出界面IMC生长关系方程:

(4)

(4)

式中:X为时效后的界面IMC厚度,μm;X(t0)为时效前界面IMC厚度,μm;t为时效时间;D0为扩散系数;Q为扩散激活能,J/mol;R为摩尔气体常数,J/(mol·K);T为热力学温度,K;n为生长指数。

由上式可知,界面IMC的生长厚度受到温度、时效时间、扩散系数等的影响,在一定温度下,界面IMC层生长数值模型可简化为

(5)

(5)

(6)

(6)

通过多重线性回归分析,可计算出生长指数n=0.498,扩散系数D=5.420×10-4 μm2/h。为了简化计算过程,本文生长指数取0.5。

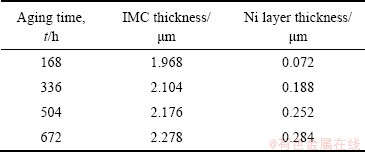

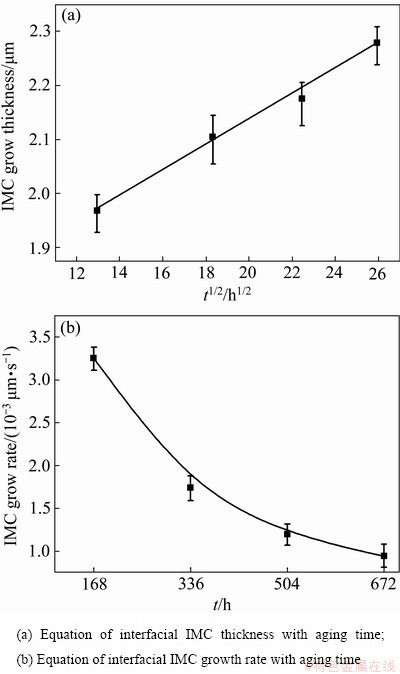

表2所列为固态时效下的界面IMC层厚度及镀Ni层厚度,根据表2 中的数据进行拟合。图8(a)所示为时效时间与界面IMC厚度的关系方程,其关系式:

(7)

(7)

式中:t2为固态时效时间,h。

在固态时效下的界面IMC生长指数为0.5,其界面IMC生长的数值模型为体扩散型,IMC 层厚度与钎焊时间t1/2 成正比。通过对固态时效下界面IMC生长的数据进行统计及计算,结果表明:在150 ℃下,固态时效168 h的IMC生长速率为3.254×10-6 μm/s,随着时效时间延长至672 h,IMC的生长速率为:9.418×10-7 μm/s,如图8(b)所示。固态时效下IMC生长速率减小的主要原因是在固态下的扩散受到扩散浓度,扩散距离等因素的影响[16],随着IMC的不断生长,导致镀层中的Ni元素向钎料中扩散距离增加,IMC的生长受到阻碍。

表2 固态时效下的界面IMC层厚度及镀Ni层厚度

Table 2 Interfacial IMC thickness and Ni layer thickness in solid aging

图8 在150℃固态时效下界面IMC生长曲线

Fig. 8 Growth curve of IMC during aging at 150 ℃

综上所述,由表1、表2可知,在260 ℃液态保温下,当液态保温时间为50 min,界面IMC层厚度为3.035 μm。与液态保温时间为6 min下的界面IMC层厚度相比,界面IMC层增厚了69.83%。而当固态时效时间为672 h,界面IMC层厚度为2.278 μm,在150 ℃固态时效672 h后,界面IMC层增厚27.48%。由此可知,液态保温下的界面IMC生长更加迅速。为了更好地控制IMC层的厚度,避免形成过厚的IMC,准确控制液态停留时间是尤为重要的。

2.3 镀Ni层消耗规律的数值模型

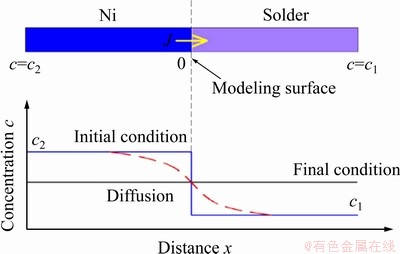

镀Ni层消耗的机理主要是以元素间的扩散机制为主,依据Fick第二定律及界面扩散理论,假定以镀层与钎料的界面为坐标原点,以x轴为扩散方向建立镀Ni层消耗模型,假定在x轴方向扩散界面足够大,且镀Ni层、钎料成分均匀。以Fick第二定律为基础,进行镀Ni层消耗规律的推导。

Fick第二定律:

(8)

(8)

采用Boltzman变换,引入变量 ,令

,令 ,则有

,则有

,

, (9)

(9)

Fick第二定律左端为

(10)

(10)

右端为

(11)

(11)

由第二定律可知,左右两端相等,即

(12)

(12)

解常微分方程,

(13)

(13)

解得,浓度分布方程为

(14)

(14)

式中:A,B为积分常数,由初始条件及边界条件确定积分常数。图9所示为镀Ni层消耗建模示意图。当扩散界面足够大时,镀层、钎料成分均匀,则有:

初始边界条件(t=0),

x<0,则c=c2

x>0,则c=c1

任意时刻(t≥0),则有:

x=+∞,则c=c2

x=-∞,则c=c1

图9 镀Ni层消耗建模示意图

Fig. 9 Schematic diagram of nickel layer consumption modeling

采用定积分,并引用了高斯误差函数erf,高斯误差函数可用查表的方式进行计算。即Ni元素浓度分布函数:

(15)

(15)

由式(15)可知,浓度函数 与

与 有相对应的关系,故

有相对应的关系,故 与

与 也存在相对应关系,设M(c)为决定浓度c的常数,即

也存在相对应关系,设M(c)为决定浓度c的常数,即

(16)

(16)

式(16)为Ni元素扩散抛物线规律,其中x为扩散距离。在本文中,采用的是较为简化的Boltzman变换,实际在解常微分方程的算法中,还会采用Laplace transform变换,分离变量变换等[17]算法,为了使所有算法都满足对抛物线规律,对抛物线进行修正:

(17)

(17)

界面IMC的生长量:

(18)

(18)

式中:x1为扩散后IMC层厚度,μm;x0为初始IMC层厚度,μm。

钎料中不存在Ni元素,界面IMC中Ni来源于镀Ni层,界面IMC中Ni元素扩散量 :

:

(19)

(19)

Ni消耗量:

(20)

(20)

式中:y0为初始镀Ni层厚度,μm;y1为扩散后镀Ni层厚度,μm。

界面IMC中Ni元素含量与Ni消耗量近似相等

(21)

(21)

结合式(17),得出Ni消耗规律模型:

(22)

(22)

镀Ni层消耗量与钎焊时间呈抛物线规律,研究结果与殷祚柱等[18]研究Cu/Sn界面IMC生长行为中Cu的消耗规律相似,本文主要研究的是Ni的消耗规律。

2.3.1 液态保温下的镀Ni层消耗规律的数值模型分析

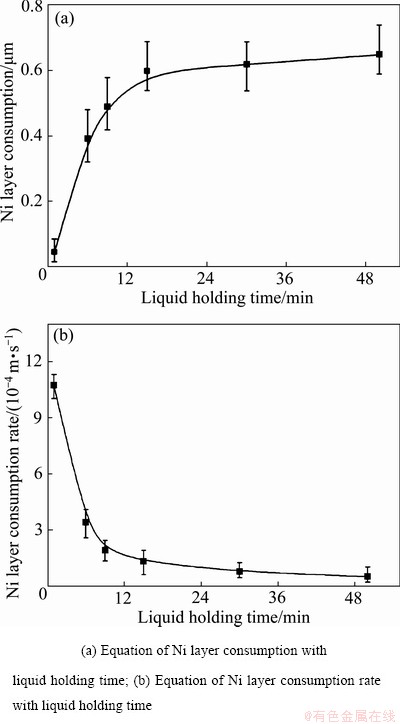

图10所示为在260 ℃液态保温下镀Ni层消耗曲线,将不同液态停留时间下的镀Ni层消耗量统计,按抛物线规律拟合曲线。图10(a)所示为液态停留时间与的镀Ni层消耗量的关系方程,其关系式表示为

(23)

(23)

式中: 为镀Ni层消耗量,μm;t1为液态停留时间,min。

为镀Ni层消耗量,μm;t1为液态停留时间,min。

液态停留时间的延长加速了镀Ni层的消耗,使得镀Ni层消耗量不断增加,但随着液态停留时间的增加,其镀Ni层消耗速率降低。图10(b)所示为液态停留时间与镀Ni层消耗速率的关系方程。从物理意义角度来说,本文采用的镀Ni层消耗速率即单位时间内镀Ni层的消耗量,结果表明镀Ni层消耗速率与液态停留时间近似满足抛物线关系,其公式近似为

(24)

(24)

式中:v1为镀Ni层消耗速率,μm/s;t1为液态停留时间,min。

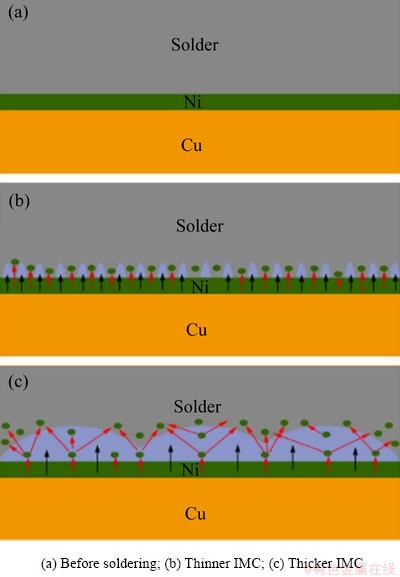

由图10(b)可知,在液态停留时间为1 min,镀Ni层消耗速率为1.072×10-3 μm/s。当液态停留时间延长至50 min,镀Ni层消耗速率为5.103×10-5 μm/s。结果表明:随着液态停留时间的增加,镀Ni层消耗速率逐渐的减小。镀Ni层消耗的速率降低的主要原因是:在液态保温下,镀Ni层消耗主要是以镀Ni层与钎料进行反应为主[19]。在液态停留时间较短时,镀Ni层与钎料讯速反应,形成的IMC层较薄,对于镀Ni层消耗速率的影响较小,如图11(b)所示;而随着液态停留时间的延长,界面IMC越来越厚,阻碍着前沿镀Ni层与钎料的接触,阻碍界面IMC的形成,并影响着镀Ni层的扩散,从而使得镀Ni层消耗减缓,镀Ni层消耗速率降低,如图11(c)所示。

图10 在260 ℃液态保温下镀Ni层的消耗曲线

Fig. 10 Consumption curve of Ni layer during liquid insulation at 260 ℃

2.3.2 固态时效过程中镀Ni层的消耗规律数值模型

图11 镀Ni层消耗示意图

Fig. 11 Schematic diagrams of Ni layer consumption

图12 在150℃固态时效下镀Ni层消耗的曲线

Fig. 12 Consumption curves of Ni layer during aging at 150 ℃

图12所示为在150 ℃固态时效下,镀Ni层消耗曲线。图12(a)所示为镀Ni层消耗量与固态时效时间的关系方程。随着时效时间的延长,镀Ni层消耗量逐渐增加,在时效672 h后镀Ni层消耗量达到0.2843 μm。将时效后的镀Ni层消耗数据按照抛物线规律拟合,其关系式为

(25)

(25)

式中: 为镀Ni层消耗量,μm;t2为时效时间,h。

为镀Ni层消耗量,μm;t2为时效时间,h。

为了更准确地研究镀Ni层的消耗规律,采用消耗速率的方式来表征镀Ni层消耗规律。图12(b)所示为镀Ni层消耗速率与固态时效时间的关系方程,其关系式为

(26)

(26)

式中:v2为镀Ni层消耗量消耗速率,μm/s;t2为时效时间,h。

由图12(b)可知:当固态时效时间为168 h时,镀Ni层消耗速率为1.778×10-7 μm/s;随着时效时间的增加,镀Ni层消耗速率逐渐减小;当时效时间为672 h,镀Ni层消耗速率减少至8.888×10-8 μm/s。在固态时效过程中,镀Ni层消耗速率逐渐减小的主要原因是:在固态时效过程,镀Ni层消耗主要以镀层中的Ni元素向钎料中扩散为主导,界面IMC在时效过程中,不断生长和长大,导致Ni原子通过界面IMC晶界,扩散到钎料内部的距离增加;同时,随着时效过程中界面IMC生长模式的改变,增加了Ni原子扩散的难度,阻碍了Ni原子的扩散,减缓了镀Ni层的消耗,致使随着时效时间不断增加,镀Ni层的消耗速率降低。

综上所述,无论是在液态保温,还是固态时效下的镀Ni层消耗速率都在逐渐减小,镀Ni层消耗的趋势逐渐趋于平缓。为了避免因设计过厚的镀Ni层,从而减少出现镀层应力集中,镀层脱落,焊点可靠性降低等方面的问题,合理的设计镀Ni层的厚度显得尤为重要。

固态下的镀Ni层消耗较为缓慢,但固态下的镀Ni层消耗更加接近焊点的实际服役情况,因此本文采取固态时效过程中的镀Ni层消耗规律模型,预测及选择合理的镀Ni层厚度。

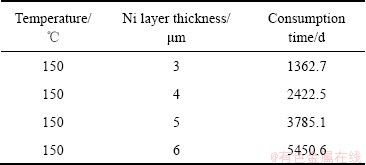

目前,国内大部分民用小功率器件的基底采用镀Ni层[20],其优点之一是可以避免过厚IMC的形成,提高焊点可靠性。这些民用小功率器件的寿命约为5~10万h [21](接近于2083.3~4166.7 d),根据固态时效下镀Ni层消耗规律,可以预测镀Ni层完全消耗所用时间,如表3所列。

表3 不同初始镀Ni层厚度完全消耗所用时间

Table 3 Consumption time of Ni layer with different initial thicknesses

根据固态时效下的镀Ni层消耗规律模型,预测镀Ni层为3~6 μm时,消耗所用时间为1362.7 d, 2422.5 d,3785.1 d,5450.6 d,根据目前的小功率器件的寿命5~10万h (2083.3~4166.7 d),选择的镀Ni层厚度为4~6 μm,这样既可以满足产品寿命的要求,又可以避免设计过厚镀Ni层导致的应力集中的问题,也可以节省产品镀层制造的成本[22]。同时固态时效下镀Ni层消耗规律模型是在150 ℃下获得的,远超过产品的实际服役的温度,即使产品会有散热不良导致,使热量聚集,导致镀Ni层消耗加剧,其设计的镀Ni层厚度也是足够满足要求。

3 结论

1) 在260 ℃下,SAC305/Ni焊点的界面IMC 层厚度与钎焊时间t1/3呈正比,生长方式主要是晶界扩散,生长指数n=0.3494。在150 ℃固态时效下,焊点界面IMC 层厚度与时效时间t1/2呈正比,生长方式主要是体扩散,生长指数n=0.5。

2) 在260 ℃液态保温下,镀Ni层消耗量与液态停留时间t0.2217呈正比,镀Ni层消耗速率与液态停留时间呈抛物线关系。固态时效过程中镀Ni层消耗量与时效时间t1/2呈正比,镀Ni层消耗速率随着时效时间增加不断的降低。

3) 无论是在液态保温下,还是在固态时效下的界面IMC生长厚度都与时间符合抛物线关系,但由于 固-液界面、固-固界面之间的反应机理不同,IMC的生长方式发生改变,从而导致生长指数不同。

4) 液态保温下的界面IMC的生长迅速。当液态保温时间为50 min,界面IMC层厚度为3.035 μm。与液态保温时间为6 min下的界面IMC层厚度相比,界面IMC层增厚了69.83%。而在150 ℃固态时效672 h后,界面IMC层增厚27.48%。为了减少镀Ni层的消耗,避免形成过厚的IMC,准确控制液态停留时间是尤为重要的。

REFERENCES

[1] 孙 磊, 张 亮. Sn-Ag-Cu系无铅钎料的研究进展[J]. Electric Welding Machine, 2014, 44(12): 6-13.

SUN Lei, ZHANG Liang. Research status of Sn-Ag-Cu lead-free solders[J]. Electric Welding Machine, 2014, 44(12): 6-13.

[2] ZHANG Xu-dong, HU Xiao-wu, JIANG Xiong-xin, LI Yu-long. Effect of Ni addition to the Cu substrate on the interfacial reaction and IMC growth with Sn3.0Ag0.5Cu solder[J]. Applied Physics A, 2018, 124(4): 315.

[3] YAKYMOVYCH A, SVECSR P, OROVCIK L, BAJANA O, IPSER H. Nanocomposite SAC Solders: The effect of adding Ni and Ni-Sn nanoparticles on morphology and mechanical properties of Sn-3.0Ag-0.5Cu solders[J]. Journal of Electronic Materials, 2017, 47(3): 1-7.

[4] 刘 超, 孟工戈, 孙凤莲, 谷柏松. Sn-3Ag-0.5Cu/Ni微焊点多次回流焊后IMC厚度及组织分析[J]. 电子元件与材料, 2013, 32(3): 71-73.

LIU Chao, MENG Gong-ge, SUN Feng-lian, GU Bai-song. Analysis of IMC thickness and microstructure of Sn-3Ag-0.5Cu/Ni micro-joint after multi-reflow[J]. Electronic Components and Materials, 2013, 32(3): 71-73.

[5] YOON Jeong-won, BACK Jong-hoon, JUNG Seung-boo. Comparative study of ENEPIG and thin ENEPIG as surface finishes for SAC305 solder joints[J]. Journal of Materials Science: Materials in Electronics, 2018, 29(6): 4724-4731.

[6] GAO Li-yin, LIU Zhi-quan, LI Cai-fu. Failure mechanisms of SAC/Fe-Ni solder joints during thermal cycling[J]. Journal of Electronic Materials, 2017, 46(8): 1-11.

[7] 张志谦, 刘圣迁. 电子封装镀层锈蚀原因分析[J]. 电镀与涂饰, 2009, 28(9): 16-19.

ZHANG Zhi-qian, LIU Sheng-qian. Cause analysis of corrosion of electroplated electronic packages[J]. Electroplating & Finishing, 2009, 28(9): 16-19.

[8] 罗亮亮, 孙凤莲, 朱 艳. 微连接Cu/SAC305/Cu界面元素扩散与几何尺寸效应[J]. 焊接学报, 2013, 34(12): 76-78.

LUO Liang-liang, SUN Feng-lian, ZHU Yan. Geometric size effect on interfacial elements diffusion of Cu/SAC305/Cu microstructure[J]. Transactions of the China Welding Institution, 2013, 34(12): 76-78.

[9] LI Shuang, HU Xiao-wu, ZHANG Wei-guo, JIANG Xiong-xin, LI Yu-long. Comparative study on solid-state and metastable liquid-state aging for SAC305/Cu joints[J]. Acta Metallurgica Sinica (English Letters), 2019(5): 629-637.

[10] TAN Ai-ting, TAN Ai-wen, YUSOF F. Evolution of microstructure and mechanical properties of Cu/SAC305/Cu solder joints under the influence of low ultrasonic power[J]. Journal of Alloys and Compounds, 2017, 705: 188-197.

[11] 杜隆纯, 卫国强, 彭欣强, 王 磊. 等温时效对SAC305/Ni-P与SACBN/Ni-P界面的影响[J]. 特种铸造及有色合金, 2013(9): 881-884.

DU Long-chun, WEI Guo-qiang, PENG Xin-qiang, WANG Lei. Effect of isothermal aging on interfacial reactions of SAC305/Ni-P and SACBN/Ni-P[J]. Special Casting & Nonferrous Alloys, 2013(9): 881-884.

[12] MATT S, RAYMOND A F, JIN Liang. Theory for intermetallic phase growth between cu and liquid Sn-Pb solder based on grain boundary diffusion control[J]. Journal of Electronic Materials, 1998, 27(11): 1167-1176.

[13] 徐 涛. Cu/Ni(P)双镀层锡基焊点界面结构及其性能研究[D]. 南昌: 南昌大学, 2018: 4-15.

XU Tao. Study on interface structure and mechanical property of Cu/Ni(P) bi-layer solder joint[D]. Nanchang: Nanchang University, 2018: 4-15.

[14] GUSAK A M, TU K N. Kinetic theory of flux-driven ripening[J]. Physical Review B, 2002, 66(11): 115403.

[15] 刁 慧, 王春青, 赵振清, 田艳红, 孔令超. SnCu钎料镀层与Cu/Ni镀层钎焊接头的界面反应[J]. 中国有色金属学报, 2007, 17(3): 410-416.

DIAO Hui, WANG Chun-qing, ZHAO Zhen-qing, TIAN Yan-hong, KONG Ling-chao. Interfacial reactions between Sn-Cu solder alloy and Cu/Ni coatings during reflow soldering[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(3): 410-416.

[16] 孙晓梅. 微焊点的几何尺寸与界面元素扩散行为的研究[D]. 哈尔滨: 哈尔滨理工大学, 2012: 20-35.

SUN Xiao-mei. Study on geometrical size of micro-solder joints and behavior of interfacial element diffusion[D]. Harbin: Harbin University of Science and Technology, 2012: 23-35.

[17] 丁 锐, 桂泰江, 蒋建明, 余海斌. 应用拉普拉斯变换和留数法求解常见非稳态扩散情况下的菲克定律[J]. 数学的实践与认识, 2017, 47(1): 272-279.

DING Rui, GUI Tai-jiang, JIANG Jian-ming, YU Hai-bing. Solution of Fick’s second law in the case of common diffusion[J]. Mathematics in Practice and Theory, 2017, 47(1): 272-279.

[18] 殷祚炷. 微焊点Cu-Sn化合物演变规律及其原位力学性能研究[D]. 哈尔滨: 哈尔滨理工大学, 2018: 31-40.

YIN Zhuo-zhu. Microstructure evolution and in-situ mechanical property of Cu-Sn compounds in micro solder joint[D]. Harbin: Harbin University of Science and Technology, 2018: 31-40.

[19] 王建华, 孟工戈, 孙凤莲. SAC305/Cu微焊点界面金属间化合物生长速率[J]. 焊接学报, 2015, 36(5): 47-50.

WANG Jian-hua, MENG Gong-ge, SUN Feng-lian. Study on growth rate of interfacial metallic compound in SAC305/Cu joints[J]. Transactions of the China Welding Institution, 2015, 36(5): 47-50.

[20] 任春春. ITO导电玻璃化学镀Ni及镀Ni层的性能研究[D]. 南京: 南京航空航天大学, 2014: 1-15.

REN Chun-chun. Electroless deposition of Nickel on ITO conductive glass and Study the properties of coating[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2014: 1-15.

[21] 刘北平. GaN的刻蚀、P型欧姆接触以及LED的研究[D]. 上海: 中国科学院研究生院, 2006: 1-20.

LIU Bei-ping. Research on etching GaN, p-type ohmic contact and fabrication of GaN LED[D]. Shanghai: Shanghai Institute of Microsystem and Information Technology, 2006: 1-20.

[22] 潘玉谱. 镀Ni工艺参数多元回归分析与镀层厚度预测研究[D]. 上海: 上海交通大学, 2008: 1-35.

PAN Yu-pu. Research on multivariate regression analysis of nickel plating parameter and thickness of electroplating forecasting[D]. Shanghai: Shanghai Jiao Tong University, 2008: 1-35.

Consumption of Ni layer and IMC growth at SAC305/Ni interface

FAN Rui, SUN Feng-lian, LIU Yang

(School of Material Science and Engineering, Harbin University of Science and Technology, Harbin 150040, China)

Abstract: The evolution of interfacial IMC and the consumption of Ni plated layer of the SAC305/Ni joint during liquid insulation at 260 ℃and solid aging at 150 ℃ were investigated. Numerical models of Ni layer consumption and interfacial IMC growth under the condition of liquid thermal insulation and solid aging were established by fitting the data. The experimental results show that during the liquid holding time is between 1 to 50 min, the consumption of Ni layer is proportional to the holding time t0.2217 and the growth thickness of interfacial IMC is proportional to the holding time t0.3494. During the solid aging time is from 168 h to 672 h. The consumption of Ni is proportional to the aging time t1/2. The growth thickness of interfacial IMC is proportional to the aging time t1/2. Compared with the interface IMC growth under solid aging, the interface IMC growth under liquid insulation is faster. In order to reduce the consumption of the Ni layer and avoid the formation of an excessive thick IMC layer, it is particularly important to control the liquid holding time accurately.

Key words: liquid insulation; solid aging; Ni layer consumption; intermetallic compounds growth; evolution law

Foundation item: Project(51174069) supported by the National Natural Science Foundation of China

Received date: 2019-11-07; Accepted date: 2020-06-11

Corresponding author: SUN Feng-lian; Tel: +86-451-86392519; E-mail: sunflian@163.com

(编辑 王 超)

基金项目:国家自然科学基金资助项目(51174069)

收稿日期:2019-11-07;修订日期:2020-06-11

通信作者:孙凤莲,教授,博士;电话:0451-86392519;E-mail:sunflian@163.com

摘 要:研究SAC305/Ni界面在260 ℃下液态保温、150 ℃下固态时效的镀Ni层消耗及界面IMC的生长规律。将数据拟合,建立液态保温、固态时效下镀Ni层消耗及界面IMC生长的数值模型。结果表明:焊点在液态保温条件下,停留时间从1 min到50 min,镀Ni层消耗量与停留时间t0.2217呈正比关系,界面IMC生长厚度与停留时间t0.3494呈正比关系。在固态时效条件下,时效时间从168 h到672 h,镀Ni消耗量与时效时间t1/2呈正比关系,界面IMC生长厚度与时效时间t1/2呈正比关系。与固态时效界面IMC生长相比,液态保温下的界面IMC生长更加迅速。为了减少镀Ni层的消耗,避免形成过厚的IMC层,准确控制液态停留时间是十分重要的。

[1] 孙 磊, 张 亮. Sn-Ag-Cu系无铅钎料的研究进展[J]. Electric Welding Machine, 2014, 44(12): 6-13.

[4] 刘 超, 孟工戈, 孙凤莲, 谷柏松. Sn-3Ag-0.5Cu/Ni微焊点多次回流焊后IMC厚度及组织分析[J]. 电子元件与材料, 2013, 32(3): 71-73.

[7] 张志谦, 刘圣迁. 电子封装镀层锈蚀原因分析[J]. 电镀与涂饰, 2009, 28(9): 16-19.

[8] 罗亮亮, 孙凤莲, 朱 艳. 微连接Cu/SAC305/Cu界面元素扩散与几何尺寸效应[J]. 焊接学报, 2013, 34(12): 76-78.

[11] 杜隆纯, 卫国强, 彭欣强, 王 磊. 等温时效对SAC305/Ni-P与SACBN/Ni-P界面的影响[J]. 特种铸造及有色合金, 2013(9): 881-884.

[13] 徐 涛. Cu/Ni(P)双镀层锡基焊点界面结构及其性能研究[D]. 南昌: 南昌大学, 2018: 4-15.

[15] 刁 慧, 王春青, 赵振清, 田艳红, 孔令超. SnCu钎料镀层与Cu/Ni镀层钎焊接头的界面反应[J]. 中国有色金属学报, 2007, 17(3): 410-416.

[16] 孙晓梅. 微焊点的几何尺寸与界面元素扩散行为的研究[D]. 哈尔滨: 哈尔滨理工大学, 2012: 20-35.

[17] 丁 锐, 桂泰江, 蒋建明, 余海斌. 应用拉普拉斯变换和留数法求解常见非稳态扩散情况下的菲克定律[J]. 数学的实践与认识, 2017, 47(1): 272-279.

[18] 殷祚炷. 微焊点Cu-Sn化合物演变规律及其原位力学性能研究[D]. 哈尔滨: 哈尔滨理工大学, 2018: 31-40.

[19] 王建华, 孟工戈, 孙凤莲. SAC305/Cu微焊点界面金属间化合物生长速率[J]. 焊接学报, 2015, 36(5): 47-50.

[20] 任春春. ITO导电玻璃化学镀Ni及镀Ni层的性能研究[D]. 南京: 南京航空航天大学, 2014: 1-15.

[21] 刘北平. GaN的刻蚀、P型欧姆接触以及LED的研究[D]. 上海: 中国科学院研究生院, 2006: 1-20.

[22] 潘玉谱. 镀Ni工艺参数多元回归分析与镀层厚度预测研究[D]. 上海: 上海交通大学, 2008: 1-35.