文章编号:1004-0609(2015)-07-1832-07

Mn/Fe摩尔比对A356铸造铝合金富铁相形态的影响

宋东福,王顺成,郑开宏

(广州有色金属研究院 金属加工与成型技术研究所,广州 510650)

摘 要:

在含1.0%Fe(质量分数)的A356铝合金中添加不同含量的Mn,采用OM、SEM、EDS及DSC等分析方法研究Mn/Fe摩尔比对富铁相形态的影响及其规律,探讨添加Mn后A356-1.0Fe合金中物相的凝固顺序。结果表明:随着Mn/Fe摩尔比的提高,富铁相形态的演变顺序为:针状→汉字状→树枝状→星形→多边形状,当Mn/Fe摩尔比超过1.2时可基本消除针状铁相。富铁相中(Fe,Mn)/Si摩尔比随富铁相形态的凝固先后顺序逐渐增加,分别为针状富铁相中(Fe,Mn)/Si摩尔比为0.5~0.7,树枝状和汉字状富铁相中(Fe,Mn)/Si摩尔比为的1.2~1.7,星型和多边形富铁相中(Fe,Mn)/Si摩尔比为1.9。富铁相的平均晶粒尺寸和体积分数随Mn/Fe摩尔比的增加先增加后减小,而后再增加。其中当Mn/Fe摩尔比为1.0时,富铁相的平均晶粒尺寸和体积分数均为最小,与A356-1.0Fe合金的相近。此外,Mn的添加有利于提高共晶相和α(Al)基体相的形成温度,有利于多边形富铁相的形成。

关键词:

中图分类号:TG146 文献标志码:A

Effects of Mn/Fe mole ratio on iron-rich phase morphology of A356 cast aluminum alloy

SONG Dong-fu, WANG Shun-cheng, ZHENG Kai-hong

(Institute of Metal Processing and Forming Technology,

Guangzhou Research Institute of Non-ferrous Metals, Guangzhou 510650, China)

Abstract: Different Mn contents were added to A356 aluminum alloy containing 1.0% Fe (mass fraction). The effects of Mn/Fe mole ratio on the iron-rich phase morphology were studied by analysis methods of OM, SEM, EDS and DSC, and the solidification sequence of phases in A356 alloy with Mn adding was investigated. The results show that the evolution order of the iron-rich phase morphology is needle-like, Chinese script, dendritic, starlike, polygonal with the increase of Mn/Fe mole ratio. The needle-iron phase is eliminated basically when Mn/Fe mole ratio is above 1.2. The (Fe, Mn)/Si mole ratio increases with iron-rich phase morphology solidification sequence namely, 0.5 to 0.7 in needle iron-rich phase, 1.2 to 1.7 in Chinese script and dendritic-like iron-rich phase, 1.9 in star-like and polygons-like iron-rich phase. With increasing the mole ratio, the average grain size and volume fraction of iron-rich phase increase firstly, then decrease and finally increase. The average grain size and volume fraction of the iron-rich phase are the minimum at Mn/Fe mole ratio of 1.0, similar to those of the A356-1.0Fe alloy. Furthermore, Mn addition is beneficial to increase the solidification temperature of eutectic phase and forming temperature of α(Al) matrix phase, thus promoting the forming of polygonal iron rich phase.

Key words: A356 aluminum alloy; iron-rich phase; Mn/Fe mole ratio; solidification process

Fe元素是铝合金中最为常见的杂质元素,但Fe在Al中的固溶度很低,常温下仅为0.05%(质量分数),在铝合金中常以第二相的形式存在。在Al-Si系列铸造合金中,Fe能与合金中的主要元素Al、Si以及其他元素如Mn、Be等形成多元脆性富铁化合物。按照富铁化合物形态大致可以分为两类,即α-Fe富铁相和β-Fe富铁相。其中,β-Fe富铁相主要以狭长针状形态分布在晶界中,对基体产生严重的割裂作用,影响合金力学性能,尤其是对合金塑性产生较大影响[1-2]。而α-Fe富铁相呈汉字状,基本上不割裂基体,常作为基体的强化相[3]。因此,促使β-Fe富铁相向α-Fe富铁相的转变是改善含Fe铝硅合金性能的重要方法之一。目前,改变富铁相形态的方法主要分为两种,即:添加合金元素和改变熔铸工艺。前者在合金加入一些其他化学元素,通过形成新的化合物或者充当变质剂,改善富铁相形态,如添加Mn、Cr、Be、Sr、B、Sc和稀土元素等[4-10];后者通过改善铝熔体的受热经历和铸造条件,从而调整富铁相的形态,如过热保温处理、冷却速度和成型方法等[11-14]。其中添加Mn是一种最为简单、能有效改变富铁相形态的方法,Mn的加入有利于降低β-Fe富铁相的优势生长取向,可抑制β-Fe富铁相的形成,促进β-Fe相向α-Fe富铁相转变[15-16]。国内外学者研究发现,Mn的加入量对富铁相形态具有决定性的影响:当Mn含量不足时,β-Fe富铁相转变不彻底;而Mn含量过多时,易造成初生铁相粗大和富铁相体积分数过高等问题,影响合金的塑性[17]。此外,合金中Fe含量对Mn的添加也有重要影响[18],然而,Mn/Fe摩尔比对合金中富铁相形态的影响至今为止也未得到行业的公认。因此,本文针对含铁量1.0%的A356铝合金,通过加入不同含量的Mn,研究Mn/Fe摩尔比对合金组织、富铁相形态、化学成分以及富铁相体积分数的影响规律,探讨Mn/Fe摩尔比对A356合金凝固过程的影响。

1 实验

试验用铸造铝合金采用纯铝、速溶硅、纯镁等按A356合金中各元素配比进行配制。采用配以KSW-12-12A型调节式测温控制仪的石墨坩埚电阻炉重熔铸铝,为了避免增铁现象,熔炼均采用钛制工具,使用前钛制工具先在250 ℃炉子中烘烤30 min以上。先将石墨坩埚升温至400 ℃,然后将250 ℃烘烤过的原铸铝放入坩埚,升温至730 ℃。待铝完全熔化后,加入1.0%(质量分数)的Al-20Fe和一定量的Al-10Mn中间合金,并用钛制棒搅拌熔体。设定精炼温度为720 ℃,保温时间为30 min,经扒渣后浇入铁质契形模具中,空冷。

截取试样制备金相,经粗磨、细磨、抛光,用0.5%HF水溶液腐蚀30~60 s,在Leica DM IRM型光学显微镜(OM)下观察显微组织;利用SPECTRO-MAX型直读光谱仪测试合金的成分(见表1)。采用JEOL JXA-8100型扫描电镜(SEM)观察合金第二相形态,并利用其上配备的OXFORD-7412型能谱仪(EDS)分析物相的成分,采用Image Pro-plus软件计算富铁相体积分数及晶粒尺寸。

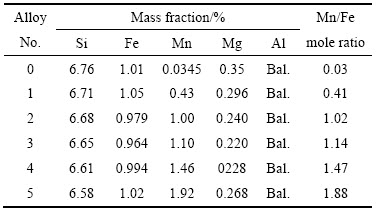

表1 合金的化学成分

Table 1 Chemical compositions of alloys

2 实验结果

2.1 富铁相形态

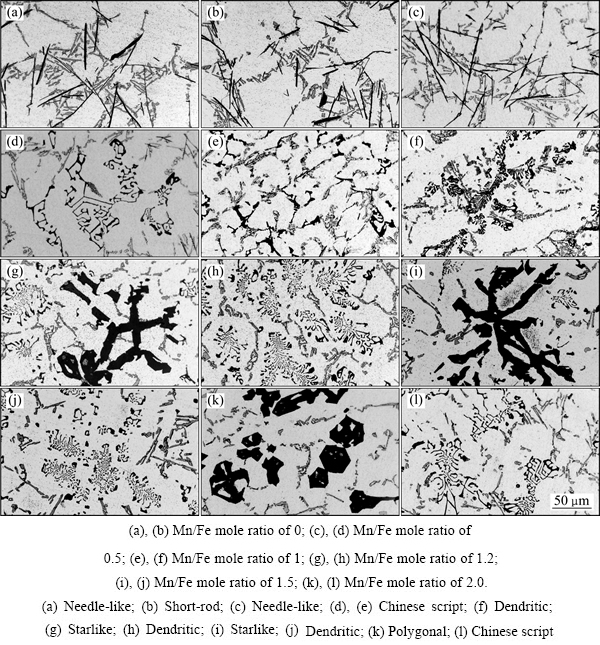

图1所示为不同Mn/Fe摩尔比时富铁相的形态与分布。图1中存在3种不同颜色的物相,其中黑色物相为富铁相,灰白色物相为Al-Si共晶相,而白色物相则为α(Al)基体相。

由图1(a)和(b)看出,当Mn/Fe摩尔比为0时,富铁相主要呈细长的针状形态,并伴有少量的粒状和短棒状富铁相分布。富铁相分布在晶界处,与共晶相交织在一起。

当Mn/Fe摩尔比为0.5时,富铁相以针状、汉字状为主,并存在少量的粒状富铁相。针状富铁相的数量较合金0的大幅减少,形态和分布情况与合金0的类似(见图1(c))。汉字状富铁相由多条细棒状连接组成,呈连续分布,少量呈粗短的块状,汉字状铁相均分布在α(Al)晶内(见图1(d))。

当Mn/Fe摩尔比达到1.0时,富铁相形态转变成弥散分布、粗短的汉字状,并存在少量的细短的针状富铁相(见图1(e))。局部区域发现有规则的树枝状富 铁相存在,树干长度最长达到100 μm以上(见图1(f))。汉字状和树枝状富铁相分布在α(Al)晶内,针状富铁相分布在晶界处,与共晶相交织。

当Mn/Fe摩尔比增加至1.2时,合金组织中开始出现少量、粗大的初生铁相,呈星状,晶枝长度达到50 μm以上,初生铁相周边出现铁相少的贫铁区(见图1(g))。其余的富铁相呈树枝状、汉字状,未发现有明显特征的针状富铁相。树枝状富铁相部分尺寸较大,分布较为均匀,较高倍数下树干由大量的粒状和短棒状铁相组成,局部呈块状和粒状,粒径达5 μm以上,星形和树枝状富铁相均分布在晶粒内部,少量富铁相与共晶相接触。此外,有少量的单独分布的粒状和块状铁相,位于树枝状富铁相、共晶相之间,少数与共晶相接触(见图1(h))。

图1 不同Mn/Fe摩尔比时富铁相的形态

Fig. 1 Iron-rich phase morphologies under different Mn/Fe mole ratios

随Mn/Fe摩尔比继续增加至1.5,富铁相形态与Mn/Fe摩尔比为1.2时的较为一致,但尺寸和数量增加。粗大的“星形”初生铁相最大晶枝长度达150 μm以上,但分布不均匀,贫铁区面积进一步增大(见图1(i))。初生富铁相周边的其他形态的富铁相极少。而远离粗大铁相的树枝状富铁相较Mn/Fe摩尔比为1.2时,数量和尺寸均减小,短棒状、粒状等小尺寸的富铁相数量增多。树枝状富铁相的树干和枝晶连续性进一步降低,由更短、更小的棒状和粒状富铁相组成(见图1(j))。

当Mn/Fe摩尔比达到2.0时,粗大的初生富铁相数量急剧增多,形态由星形为主转变成多边形铁相为主、星形为辅,初生富铁相周围的贫铁区面积较Mn/Fe摩尔比为1.2时的进一步增大。其余铁相主要以汉字状结构为主,与Mn/Fe摩尔比为0.5时形态一致,两种形态的富铁相均分布在大尺寸α(Al)等轴晶粒中(见图l(k)和(l))。

综上所述,随着Mn/Fe摩尔比的变化,富铁相形态的变化过程为:针状铁相→针状铁相+汉字状(连续)→汉字状(单独)+树枝状+粒状等→树枝状+星形+汉字状等→树枝状+星形+汉字状等→多边形状+星形+汉字状(细)等。

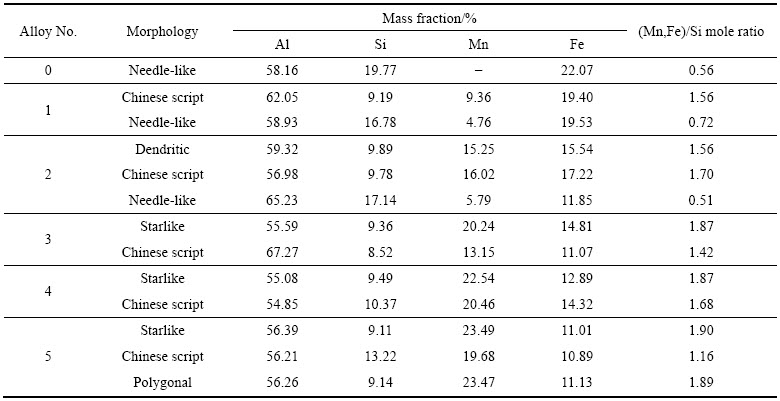

2.2 富铁相化学成分

表2所列为不同Mn/Fe摩尔比时富铁相形态的化学成分。由表2可知,几种典型的富铁相形态的(Fe,Mn)/Si摩尔比分别为:针状(Needle-like)的为0.5~0.7;汉字状(Chinese script)的为1.2~1.7;星型(Starlike)和多边形(Polygonal)的为1.9左右,这与文献[18]中总结富铁相形态与Fe/Si摩尔比之间的关系较为吻合,当Fe/Si摩尔比在0.8~1.13范围时呈针状;在1.38~2.25范围时呈汉字状。对于不同Mn/Fe摩尔比中类似形态富铁相的(Mn,Fe)/Si摩尔比值也存在较大的差异,样品0、1和2中针状富铁相中(Mn,Fe)/Si摩尔比分别0.56、0.72和0.5;样品1~5的汉字状富铁相中(Mn,Fe)/Si摩尔比分别为1.6、1.7、1.4、1.7和1.2;树枝状与汉字状的(Mn,Fe)/Si摩尔比接近,为1.6左右;星型和多边形富铁相的(Mn,Fe)/Si摩尔比较为稳定,均为1.9左右。

表2 不同形态富铁相的化学成分

Table 2 Chemical composition of iron rich phase with different morphologies

2.3 富铁相体积分数及尺寸分布

图2所示为不同Mn/Fe摩尔比时富铁相的体积分数和平均晶粒尺寸。除了Mn/Fe摩尔比为1.0外,富铁相的体积分数和平均晶粒尺寸随Mn/Fe摩尔比的增加呈近似线性增加。当Mn/Fe摩尔比为0时,富铁相体积分数和平均晶粒尺寸分别为3.4%和8.4 μm;当Mn/Fe摩尔比为2.0时分别增至10.9%和11.8 μm,分别增加了3.2倍和1.4倍;当Mn/Fe摩尔比为1.0时,富铁相体积分数和平均晶粒尺寸均出现极小值,分别为4.1%和8.9 μm,与样品0的较为接近。

图3所示为不同Mn/Fe摩尔比时富铁相晶粒尺寸分布图。随Mn/Fe摩尔比的增长,富铁相晶粒尺寸分布规律不明显。当Mn/Fe摩尔比为0时,较小尺寸(≤10 μm)所占晶粒总数比例最高,为85%;当Mn/Fe摩尔比为0.5时,中等尺寸(10~30 μm)所占比例最高,高达40%以上;当Mn/Fe摩尔比为2时,晶粒尺寸大于30 μm的富铁相所占分数达到最高值,为18%。Mn/Fe摩尔比大于1.2时出现初生铁相,当其比值为1.2、1.5、2.0时,初生铁相的最大尺寸分别达到106、160、85 μm。

图2 不同Mn/Fe摩尔比时富铁相体积分数和平均晶粒尺寸

Fig. 2 Volume fraction and average grain size of iron-rich phase with different Mn/Fe mole ratios

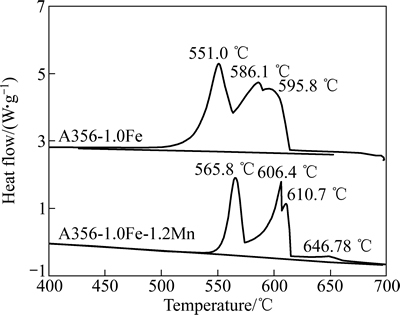

2.4 DSC图谱

图4所示为合金0和Mn添加量为1.2%时合金凝固时的DSC谱。合金0中主要存在3个放热峰,分别对应温度为551.0、586.1和595.8 ℃,其中595.8 ℃的峰不是很明显,3个峰之间的温度区间均存在较大的热流量。这3个放热峰对应的3个物相的凝固结晶,根据合金0的金相图谱以及文献[2]中关于针状β富铁相的形成温度判断,上述3个放热峰对应的3种物相应该为Al-Si共晶、β富铁相和α(Al)基体。在加入1.2%的Mn后,合金的放热峰变为4个,对应的温度分别为565.8、606.4、610.7和646.7 ℃。其中646.7 ℃放热峰值较为模糊。由合金3的金相图谱可知,565.8和646.7 ℃对应的物相可确定为Al-Si共晶和星形初生富铁相,而中间两个放热峰对应的是汉字、树枝状富铁相和α(Al)基体相的放热峰。

图3 不同Mn/Fe摩尔比时富铁相尺寸分布图

Fig. 3 Grain size distribution diagrams of iron-rich phase with different Mn/Fe mole ratios

图4 合金的DSC谱

Fig. 4 DSC curves of alloys

与合金0相比,添加Mn后,A356合金的共晶相和α(Al)基体相的温度提高,提高温度分别为14.8 ℃和至少10.6 ℃。

3 分析与讨论

Mn与Fe同属于过渡族金属,在物理和化学性质方面有很多相近的地方,尤其是原子半径。Mn与Fe的原子半径分别为1.32和1.27  ,原子半径相仅相差4%,属于易与Fe形成置换固溶体的元素,类似的元素还有Cr和Co等。在不含或含量很少的Mn、Cr、Co元素但含有较高Fe量的Al-Si合金中,Fe主要以β-Fe(Al5FeSi)的形式存在。已有研究表明[19],β-Fe(Al5FeSi)属于单斜结构,其晶格常数分别为a=0.5792 nm,b=1.2273 nm,c=4.313 nm,其密排晶面为{001},结晶凝固时密排面的优势非常明显,主要以狭长的针状形态存在。同时β-Fe(Al5FeSi)相的形成温度在共晶相与基体相形成温度之间,且随Fe含量的增加其结晶温度增加[2]。因此,β-Fe(Al5FeSi)相主要分布在α(Al)的晶界处,共晶相与之交织生长。当Fe含量较低时(≤0.2%),Al、Si和Fe形成α-Fe(Al8Fe2Si),该相是六方结构,晶格常数a=0.1256 nm,6个面全部为密排面,在凝固结晶时无明显生长优势。

,原子半径相仅相差4%,属于易与Fe形成置换固溶体的元素,类似的元素还有Cr和Co等。在不含或含量很少的Mn、Cr、Co元素但含有较高Fe量的Al-Si合金中,Fe主要以β-Fe(Al5FeSi)的形式存在。已有研究表明[19],β-Fe(Al5FeSi)属于单斜结构,其晶格常数分别为a=0.5792 nm,b=1.2273 nm,c=4.313 nm,其密排晶面为{001},结晶凝固时密排面的优势非常明显,主要以狭长的针状形态存在。同时β-Fe(Al5FeSi)相的形成温度在共晶相与基体相形成温度之间,且随Fe含量的增加其结晶温度增加[2]。因此,β-Fe(Al5FeSi)相主要分布在α(Al)的晶界处,共晶相与之交织生长。当Fe含量较低时(≤0.2%),Al、Si和Fe形成α-Fe(Al8Fe2Si),该相是六方结构,晶格常数a=0.1256 nm,6个面全部为密排面,在凝固结晶时无明显生长优势。

加入Mn、Cr、Co等元素后,Mn与先前形成的含铁质点发生置换反应,并与Si等元素形成熔点较高的AlFeMnSi四元金属间化合物。当合金中的Mn/Fe摩尔比较低时(0.5),四元金属间化合物的形成温度与α(Al)基体结晶温度相近,在结晶过程中竞相生长,富铁相和基体相的生长空间受到相互生长的限制,无法自由生长,富铁相出现小尺寸的汉字状和细纹汉字状形貌。较小含量相对较少的富铁相将发生成分偏析,富铁相晶粒周围的Fe元素由于Fe浓度差异扩散至附近的富铁相质点,形成贫铁区,而含量占多数的α(Al)基体相结晶时间较长,将包围整个富铁相晶粒,使其呈现出处于晶内的形貌。汉字状铁相的生长过程需消耗大量的Mn,为铁含量的50%~100%左右(见表1),当添加Mn含量不足时,将有部分Fe无法形成α-Fe富铁相,而将形成针状的β-Fe富铁相。当Mn/Fe摩尔比继续小幅增大(1.0)时,合金中Mn元素较为充足,可形成Mn含量较高的四元金属间化合物,其形成温度略高于α(Al)基体的,富铁相的生长受到的空间限制减小,部分富铁相呈树枝状(鱼骨状)。进一步增加Mn/Fe摩尔比(≥1.2)时,Mn取代富铁相中Fe元素的比例增大,Mn/Fe摩尔比可达到2:1,四元金属间化合物的形成温度进一步提高,可高出α(Al)基体相的30 ℃以上,此时形成的高Mn富铁相可自由生长,形成粗大的初生铁相,并随着Mn含量的增加,初生富铁相数量增多。当Mn/Fe摩尔比为2时,初生铁相形成温度可能已经超过了保温温度[20],初生铁相有足够的孕育、生长时间和自由能促使形成多边形富铁相的转变,同时足够的孕育、生长时间减小了温度梯度对初生铁相形核和长大的影响,形成了较多形核质点,最大初生铁相的体积和尺寸均较Mn/Fe摩尔比为1.5时的减小。因此,加Mn后A356-1.0Fe合金中各种相的凝固顺序如下:

1) L→α-Fe(多边形状)

2) L→α-Fe(星形)

3) L→α-Fe(共生)+α(Al)

4) L→β-Fe+α(Al)

5) L→Al-Si(共晶)

其富铁相形态的演变顺序为:针状→汉字状→树枝状→星形→多边形状。

多边形相和星形富铁相都属于初生铁相,形成温度较高,形成的温度区间较大,合金元素的扩散能力影响小,Mn在两种初生铁相中的比值接近,其(Fe,Mn)/Si摩尔比也趋于稳定,为1.9。初生铁相的形成消耗了大量的Mn,这导致较低温度形成的汉子状或树枝状富铁相中的(Mn,Fe)/Si摩尔比大幅降低,如当Mn/Fe摩尔比为2.0时,汉子状富铁相的(Mn,Fe)/Si比为1.16,低于其他比值时的数值。

从热力学的角度来说, 相的形成总是趋向于能量最低状态。在上述几种富铁相形态中,多边形富铁相的比表面积能最小,能量状态相对最低,因此为最稳定相。其余几种富铁相形态的比表面积能都较高, 只要动力学条件满足, 都能发生向能量更低的状态的形态转变。即在满足合金成分的条件下,其余α-Fe富铁相均存在向多边形富铁相转变的可能。

4 结论

1) Mn/Fe摩尔比对富铁相形态具有重要影响,Mn/Fe摩尔比为1.2时可基本消除针状铁相。随着Mn/Fe摩尔比的提高,富铁相形态的演变顺序为:针状→汉字状→树枝状→星形→多边形状。

2) 富铁相中(Fe,Mn)/Si摩尔比随富铁相形态出现顺序而逐渐增加。5种形态富铁相的(Fe,Mn)/Si摩尔比分别如下:针状时的为0.5~0.7;汉字状时的为1.2~1.7;星型和多边形时的为1.9。

3) 富铁相的平均晶粒尺寸和体积分数随Mn/Fe摩尔比先增加后减小,而后再增加。其中当Mn/Fe摩尔比为1.0时,出现极小值,与基础合金的相近。

4) Mn的添加可提高共晶相和α(Al)基体相的形成温度,有利于多边形富铁相的形成。

REFERENCES

[1] DINNIS C M, TAYLOR J A, DAHLE A K. As-cast morphology of iron-intermetallics in Al-Si foundry alloys[J]. Scripta Materialia, 2005, 53(8): 955-958.

[2] TAYLOR J A. Iron-containing intermetallic phases in Al-Si based casting alloys[J]. Procedia Materials Science, 2012: 19-33.

[3] 印 飞, 杨江波, 孙宝德. 高含铁量铝硅合金中铁相的凝固行为与形貌控制[J]. 上海交通大学学报, 2002, 36(1): 43-46.

YIN Fei, YANG Jiang-bo, SUN Bao-de. Solidificat ion behaviors and microstructure morphology of iron phase in Al-Si alloys with higher iron content[J]. Journal of Shanghai Jiaotong University, 2002, 36(1): 43-46.

[4] SHABESTARI S G. The effect of iron and manganese on the formation of intermetallic compounds in aluminum–silicon alloys[J]. Materials Science and Engineering A, 2004, 383: 289-298.

[5] GUSTAFSSON G, THORVALDSSON T, DUMLOP G L. The influence of Fe and Cr on the microstructure of cast Al-Si Mg alloy[J]. Metallurgical Transactions A, 1986, 17(1): 45-52.

[6] MURALII S, RAMAN K S, MURTHV K S S. The formation of β-FeSiA15 and Be-Fe phases in A1-7Si-0.3Mg alloy containing Be[J]. Materials Science and Engineering A, 1995, 190: 165-172.

[7] SAMUEL A M, SAMUEL F H, DOTTY H W. Observation on the formation of β-Al5FeSi phase in 319 type Al-Si alloys[J]. Journal of Materials Science, 1996, 31: 5529-5539.

[8] 谭喜平, 郑开宏, 宋东福, 张新明. Al-3B中加量对再生铸造铝合金中杂质铁含量的影响[J]. 中国有色金属学报, 2014, 24(6): 1401-1407.

TAN Xi-ping, ZHENG Kai-hong, SONG Dong-fu, ZHANG Xin-ming. Effects of A1-3B master alloy addition on impurity iron content of recycled casting aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(6): 1401-1407.

[9] 王建民, 李志芳, 张瑞英. 稀土元素改善铝-硅合金铸造组织的研究[J]. 轻合金加工技术, 2005, 33(3): 47-50.

WANG Jian-min, LI Zhi-fang, ZHANG Rui-ying. The study of rare earth’s effect on aluminum-silicon alloy structure[J]. Light Alloy Fabrication Technology, 2005, 33(3): 47-50.

[10] TZENG Yu-chih, WUB Chih-ting, BOR Hui-yun, HORNG Jain-long, TSAI Mu-lin, LEE Sheng-long. Effects of scandium addition on iron-bearing phases and tensile properties of Al-7Si-0.6Mg alloys[J]. Materials Science and Engineering A, 2014, 593: 103-110.

[11] 刘相法, 边秀房, 刘玉先, 张国华, 马家骥. 铝合金中Fe相形态的遗传性及球化机制的研究[J]. 金属学报, 1997, 33(10): 1062-1067.

LIU Xiang-fa, BIAN Xiu-fang, LIU Yu-xian, ZHANG Guo-hua, MA Jia-ji. The heredity of iron compound morphologies in Al alloys and spheroidizing mechanism[J]. Acta Metallurgica Sinica, 1997, 33(10): 1062-1067.

[12] 张 磊, 焦万丽, 尉海军, 姚广春. 锰结合预先热处理对铝硅合金中富铁相组织和力学性能的影响[J]. 中国有色金属学报, 2005, 15(3): 368-373.

ZHANG Lei, JIAO Wan-li, YU Hai-jun, YAO Guang-chun. Influence of manganese and pre-heat treatment on microstructure and mechanical properties of Al-Si alloy[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(3): 368-373.

[13] SALEM S, STEN J, INGVAR L. The influence of cooling rate and manganese content on the β-Al5FeSi phase formation and mechanical properties of Al-Si-based alloys[J]. Materials Science and Engineering A, 2008, 490: 385-390.

[14] 谭喜平, 宋东福, 郑开宏, 张新明. 机械振动对再生铝合金组织和力学性能的影响[J]. 稀有金属, 2014, 38(2): 185-192.

TAN Xi-ping, SONG Dong-fu, ZHENG Kai-hong, ZHANG Xin-ming. Microstructure and mechanical properties of aluminum alloy recycled by cast with mechanical vibration[J]. Chinese Journal of Rare Metals, 2014, 38(2): 185-192.

[15] JI Shou-xun, YANG Wen-chao, GAO Feng, WATSON D, FAN Zhong-yun. Effect of iron on the microstructure and mechanical property of Al-Mg-Si-Mn and Al-Mg-Si diecast alloys[J]. Materials Science and Engineering A, 2013, 564: 130-139.

[16] CESCHINI L, BOROMEI I, MORRI A, SEIFEDDINE S, SVENSSON I L. Effect of Fe content and microstructural features on the tensile and fatigue properties of the Al-Si10-Cu2 alloy[J]. Materials and Design, 2012, 36: 522-528.

[17] 王耀武, 冯乃祥, 孙 挺, 尤 晶, 秦 剑. 自然沉降法去除铝硅合金中铁相的机制探讨[J]. 稀有金属, 2010, 34(1): 28-33.

WANG Yao-wu, FENG Nai-xiang, SUN Ting, YOU Jing, QIN Jian. Mechanism of removing iron phase in al-si alloy by natural deposition[J]. Chinese Journal of Rare Metals, 2010, 34(1): 28-33.

[18] CREPEAU P N. Effect of iron in Al-Si casting alloys: a critical review[J]. Transactions of the American Foundry Man’s Society, 1995, 103: 361-366.

[19] MURALI S, GURU R T N, SASTRY D H, RAMAN K S, MURTHY K S S. Crystal structure of β-FeSiAl5 and (BeFe)-BeSiFe2Al8 phases[J]. Scripta Metallugica et Materialia, 1994, 31: 267-271.

[20] SHABESTARI S G. The effect of iron and manganese on the formation of intermetallic compounds in aluminum–silicon alloys[J]. Materials Science and Engineering A, 2004, 383: 289-298.

(编辑 龙怀中)

基金项目:广东省科技计划项目(2013A090100004, 2013B091601002, 2013B091601001)

收稿日期:2014-10-20;修订日期:2015-04-25

通信作者:宋东福,工程师;电话:020-37238039;E-mail:songyuren1015@163.com

摘 要:在含1.0%Fe(质量分数)的A356铝合金中添加不同含量的Mn,采用OM、SEM、EDS及DSC等分析方法研究Mn/Fe摩尔比对富铁相形态的影响及其规律,探讨添加Mn后A356-1.0Fe合金中物相的凝固顺序。结果表明:随着Mn/Fe摩尔比的提高,富铁相形态的演变顺序为:针状→汉字状→树枝状→星形→多边形状,当Mn/Fe摩尔比超过1.2时可基本消除针状铁相。富铁相中(Fe,Mn)/Si摩尔比随富铁相形态的凝固先后顺序逐渐增加,分别为针状富铁相中(Fe,Mn)/Si摩尔比为0.5~0.7,树枝状和汉字状富铁相中(Fe,Mn)/Si摩尔比为的1.2~1.7,星型和多边形富铁相中(Fe,Mn)/Si摩尔比为1.9。富铁相的平均晶粒尺寸和体积分数随Mn/Fe摩尔比的增加先增加后减小,而后再增加。其中当Mn/Fe摩尔比为1.0时,富铁相的平均晶粒尺寸和体积分数均为最小,与A356-1.0Fe合金的相近。此外,Mn的添加有利于提高共晶相和α(Al)基体相的形成温度,有利于多边形富铁相的形成。

[3] 印 飞, 杨江波, 孙宝德. 高含铁量铝硅合金中铁相的凝固行为与形貌控制[J]. 上海交通大学学报, 2002, 36(1): 43-46.

[8] 谭喜平, 郑开宏, 宋东福, 张新明. Al-3B中加量对再生铸造铝合金中杂质铁含量的影响[J]. 中国有色金属学报, 2014, 24(6): 1401-1407.

[9] 王建民, 李志芳, 张瑞英. 稀土元素改善铝-硅合金铸造组织的研究[J]. 轻合金加工技术, 2005, 33(3): 47-50.

[11] 刘相法, 边秀房, 刘玉先, 张国华, 马家骥. 铝合金中Fe相形态的遗传性及球化机制的研究[J]. 金属学报, 1997, 33(10): 1062-1067.

[12] 张 磊, 焦万丽, 尉海军, 姚广春. 锰结合预先热处理对铝硅合金中富铁相组织和力学性能的影响[J]. 中国有色金属学报, 2005, 15(3): 368-373.

[14] 谭喜平, 宋东福, 郑开宏, 张新明. 机械振动对再生铝合金组织和力学性能的影响[J]. 稀有金属, 2014, 38(2): 185-192.

[17] 王耀武, 冯乃祥, 孙 挺, 尤 晶, 秦 剑. 自然沉降法去除铝硅合金中铁相的机制探讨[J]. 稀有金属, 2010, 34(1): 28-33.