DOI:10.19476/j.ysxb.1004.0609.2017.08.23

添加剂对海滨钛磁铁矿直接还原磁选钛铁分离的影响

耿 超1, 2,孙体昌1,杨慧芬1,马友文1,胡天洋1

(1. 北京科技大学 土木与环境工程学院,北京 100083;

2. 清华大学 环境学院,北京 100084)

摘 要:

摘 要:针对内配煤直接还原钛磁铁矿引入灰分和杂质从而降低钛产品品位的问题,利用包埋法进行直接还原,将无碳球团包埋在煤中,并分别以萤石和硫酸钠为添加剂,探讨此工艺的可行性及添加剂对还原的影响。结果表明:利用此工艺可实现铁还原的同时获得高品位钛产品的目标,且添加硫酸钠的效果优于添加萤石的效果;添加适量的萤石或硫酸钠均促进钛磁铁矿的还原,钛矿物由含钛低的钛铁尖晶石向含钛高的钛铁矿和亚铁板钛矿转变。金属铁颗粒长大有利于钛铁分离并分别富集,钙长石、霞石和FeS的形成是分别促进铁颗粒长大的原因,但添加过量的萤石和硫酸钠导致还原生成的金属铁聚集相连,阻碍气体扩散,不利于含钛矿物的还原。

关键词:

文章编号:1004-0609(2017)-08-1720-09 中图分类号:TD925;TF556 文献标志码:A

海滨钛磁铁矿作为海滨金属砂矿中储量第二的矿产资源,其世界总储量约为82400万t,铁品位和TiO2含量均较高,Fet品位38%~60%,TiO2含量6%~ 13%[1-2],可以作为钢铁冶炼和钛工业的原料,潜在利用价值较高。但经常规选矿方法得到的铁精矿中Fe品位低、TiO2含量高,造成精矿炼铁的难度大,且钛资源不能有效回收。

研究表明,内配煤直接还原焙烧-磁选分离钛和铁的工艺为海滨钛磁铁矿的利用提供了新的途径,可以使海滨钛磁铁矿中的钛、铁实现一定程度的相互分离并分别富集[3-8],但是内配煤会引入灰分和其他杂质,降低了还原分离之后富钛产品的品位,对钛的回收不利[9]。采用包埋法,即外配煤的方法可以避免这一问题,只把海滨钛磁铁矿压成球,煤不与钛磁铁矿混合,而是放在球的周围,将球包埋在煤中进行还原焙烧,这样就可以避免煤的灰分影响,在保证铁还原的条件下,同时获得高品位的钛产品。包埋法还原主要是气固还原,包埋在外面的烟煤气化,产生的还原气体扩散到球团内部实现钛磁铁矿的还原,可以通过隧道窑和转底炉工艺实现工业应用。

在内配煤直接还原研究中,高恩霞等[5]以烟煤为还原剂,硫酸钠为添加剂对印尼某海滨钛磁铁矿直接还原焙烧-磨矿-弱磁选的工艺进行了研究,得到铁品位93.74%,铁回收率95.91%,TiO2含量0.45%的还原铁,同时得到TiO2品位22.33%的非磁性产物。于春晓等[6]以煤泥为还原剂,萤石为添加剂对印尼某海滨钛磁铁矿进行直接还原研究,得到铁品位和铁回收率高于90%,TiO2含量低于0.8%的直接还原铁,磁选非磁性产物TiO2品位在20%左右。从上述研究可以看出,在内配直接还原中,利用萤石和硫酸可取得较好的还原铁指标,但非磁性产品中TiO2含量低。而对于外配煤,利用包埋法对无碳球团进行直接还原工艺中(以下简称为“包埋法-直接还原工艺”),添加剂对海滨钛磁铁矿直接还原的影响研究较少。

为考察包埋法-直接还原工艺中添加剂对钛磁铁矿还原及磁选钛铁分离的影响,本文作者以印尼某海滨钛磁铁矿磁选精矿为研究对象,使用萤石或硫酸钠作为添加剂进行直接还原研究。采用X射线衍射仪、光学显微镜和扫描电镜等微观测试手段,研究还原产物的物相变化及显微结构的变化,以期为采用还原法等对海滨钛磁铁矿的富钛产品进行高效处理提供理论指导。

1 实验

1.1 试验原料

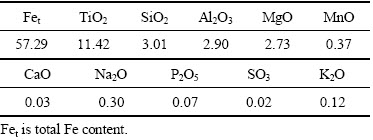

试验所用原料为印尼某海滨钛磁铁矿经磨矿-磁选(磁场强度80 kA/m)所得精矿(以下称为试样),粒径小于0.074 mm的粉体占90%以上质量。其主要化学成分见表1。由表1可知,试样中Fet和TiO2的品位分别为57.29%和11.42%;主要的脉石有Si、Al、Mg和Mn的氧化物,其中SiO2、Al2O3和MgO的含量分别为3.01%、2.90%和2.73%;而CaO含量较低,仅为0.37%;杂质S、P的含量较低,不含V。

表1 试样主要化学成分

Table 1 Main chemical composition of sample (mass fraction, %)

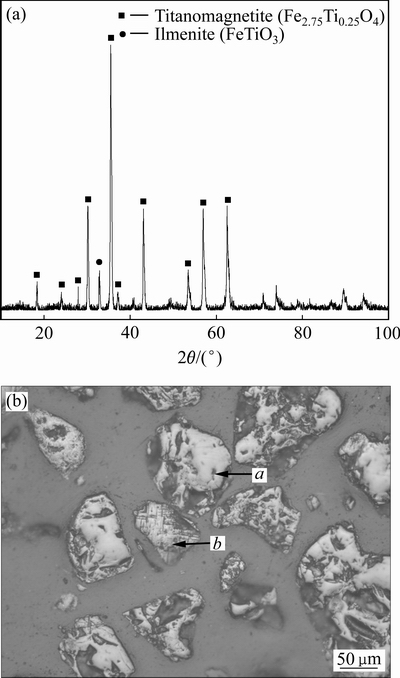

图1所示为试样的XRD谱及SEM像。由图1(a)可知,有用矿物主要为钛磁铁矿(Fe2.75Ti0.25O4),少量钛铁矿(FeTiO3)。经电子显微镜观察,由图1(b)可知,试样主要为粒状结构构成,且分为两种粒状结构:“均一”结构和片晶状(晶架状)结构。其中,大部分钛磁铁矿由“均一”结构构成(见图1(b)中a),小部分由片晶状(晶架状)结构构成(见图1(b)中b)。

还原煤为粒度小于2 mm烟煤,其空气干燥基成分为:水分13%,灰分13.97%,挥发分31.21%,固定碳54.83%,硫0.69%。所用硫酸钠为化学纯;萤石为萤石精矿,其CaF2含量96%,SiO2含量4%。

1.2 试验方法

将试样20 g、粘结剂CMC为试样用量的0.5%、硫酸钠或萤石(变量)混匀后在压力100 kN条件下用模具压球,球团直径约为3 cm,高1.4 cm。此处仅研究添加剂用量的影响,因此根据实验室已确定的研究结果设计试验条件,每个石墨坩埚装3个球,包埋在20 g的烟煤中,坩埚用盖密封,放入马弗炉中,随炉升温;待焙烧温度达到1200 ℃时保温300 min,然后将坩埚从炉中取出,密封条件下自然冷却到室温得到焙烧后球团,以下称为焙烧球。对焙烧球进行两段磨矿-磁选,一段磨矿细度小于74 μm占76.22%,二段磨矿细度小于30 μm占61.19%,磨矿浓度为67%,采用XCGS-73 磁选管进行两段磁选,两段磁选磁场强度均为151 kA/m。其中,磁性产品为还原铁粉,非磁性产品为钛精矿。

图1 试样的XRD谱及SEM像

Fig. 1 XRD pattern(a) and SEM image(b) of sample

还原铁粉的铁品位、铁回收率和TiO2含量作为还原铁的评价指标,钛精矿中的TiO2品位及TiO2回收率作为钛精矿的评价指标。回收率的计算方法如下:

(1)

(1)

(2)

(2)

式中:RFe为铁回收率;wFe为还原铁粉Fe品位;mFe为还原铁粉质量;wFe,o为原矿Fe品位;mo为原矿质量;RTiO2为TiO2回收率;wTiO2为钛精矿TiO2品位;mTiO2为钛精矿质量;wTiO2,o为原矿TiO2品位。

机理研究的方法是:将焙烧球沿中心分割,一半保持焙烧球状态不变,直接制成光片,用扫描电子显微镜(德国卡尔蔡司CAMBRIDGES-360,EVO18)进行扫描电镜-能谱分析(SEM-EDS分析),观察微观结构变化;另一半磨细后用日本理学X射线粉晶衍射仪(Rigaku)Dmax-RD12kW分析矿物成分的变化。

2 结果与讨论

2.1 添加剂种类及其用量对直接还原-磁选效果的影响

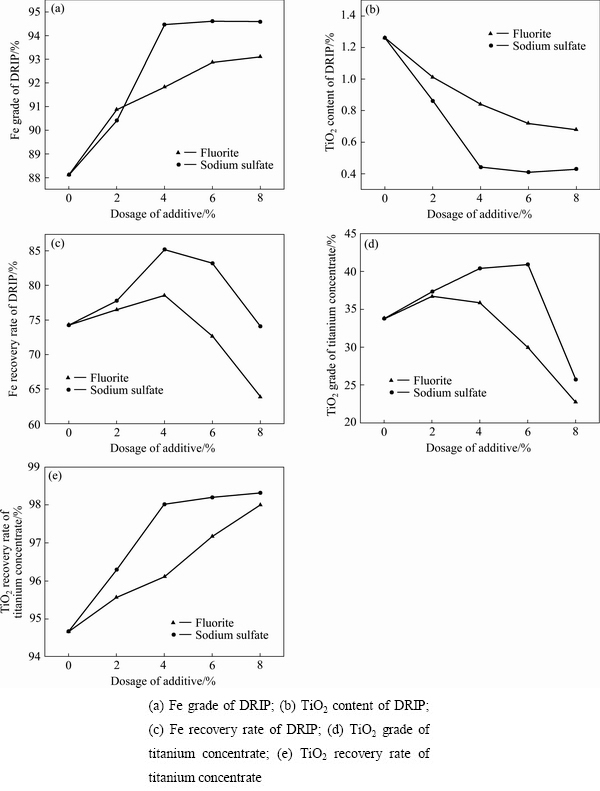

为考察不同添加剂对直接还原-磁选效果的影响,分别以萤石和硫酸钠作为添加剂,用量范围相同,研究对还原铁粉中铁品位、铁回收率和TiO2含量及钛精矿中TiO2品位和回收收率率的影响,结果见图2。

由图2(a)~2(c)可以看出,加入硫酸钠或萤石所得还原铁粉中铁品位、TiO2含量和铁回收率的变化规律基本一致。如图2(a)和2(b)所示,还原铁品位随着添加剂用量的增加而增加,TiO2含量随着添加剂用量的增加而减少,这一规律有利于钛铁分离,但铁回收率则随添加剂用量的增加呈先增加后减小的趋势。在相同的焙烧、磨选条件下,海滨钛磁铁矿精矿无添加剂还原焙烧,铁品位88.12%,TiO2含量1.26%,钛铁分离效果较差,还原铁粉中铁的回收率只有74.27%(见图2(c))。添加硫酸钠或萤石还原焙烧,还原铁粉铁品位提高到90%以上,其中添加硫酸钠还原,钛铁分离效果大幅度改善,还原铁粉在硫酸钠用量6%时,铁品位升高到94.61%,TiO2含量降低到0.41%;而添加萤石还原,钛铁分离效果有一定程度的改善,但是效果不及添加硫酸钠显著,还原铁粉在萤石用量8%时,铁品位升高到93.11%,TiO2含量降低到0.68%(见图2(a)和(b))。随着添加剂用量的增加,两种还原铁粉中的钛铁分离效果一直呈增加的趋势。由图2(c)可知,加入添加剂对还原铁粉回收率也有较大影响,在硫酸钠用量范围内,铁回收率由74.27%升高至85.18%而后又下降至74.10%;当萤石用量从0%增加到8%时,铁回收率由74.27%升高至79.46%而后又下降至61.83%。这说明适量的添加剂有利于铁的回收,过量的添加剂则对铁的回收不利。由图2(d)可以看出,分别加入两种添加剂后,钛精矿中TiO2品位均随添加剂用量的增加呈先增加后降低的趋势。其中添加萤石的钛精矿TiO2品位由原来不添加的33.7%升高到36.73%而后又下降至22.75%;添加硫酸钠的钛精矿TiO2品位由不添加的33.7%升高到40.94%而后又下降至25.70%。实验数据说明适量的添加剂有利于钛精矿中钛的富集,过量的添加剂对钛的富集不利。由图2(e)可知,添加剂对钛精矿中TiO2回收率有一定的影响,以硫酸钠为添加剂时TiO2回收率先增加,后趋于稳定;以萤石为添加剂时,钛精矿中的TiO2回收率一直呈增加的趋势,总体而言,两者TiO2回收率均较高,在97%左右。以上数据说明,适量的添加剂有利于铁的回收和钛的富集,过量的添加剂则对铁的回收和钛的富集不利。

图2 添加剂种类及用量对直接还原-磁选效果的影响

Fig. 2 Effects of additive types and dosages on direct-reduction roasting-magnetic separation

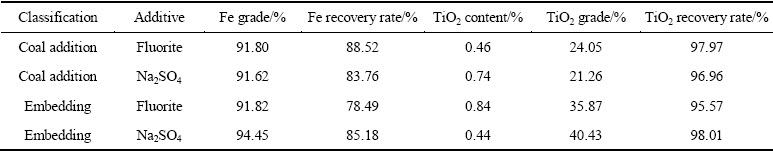

综合比较发现,萤石和硫酸钠均在用量为4%时取得较好的还原效果,在萤石和硫酸钠最佳用量下分别可以得到:1) 粉末铁产品,其中铁品位91.82%和94.45%,铁回收率78.49%和85.18%,TiO2含量0.84%和0.44%;2) 钛精矿,其中TiO2品位35.87%和40.43%,TiO2回收率95.57%和98.01%。在硫酸钠最佳用量下,还原铁粉中的硫含量为0.07%,含量较低,符合国家高炉炼铁标准。比较发现,添加硫酸钠的效果要优于萤石。由此可见,利用包埋法进行直接还原焙烧-磁选,对钛铁分离并分别富集有较好效果,在最佳条件下,钛精矿的TiO2品位可达到40%左右,较内配煤直接还原焙烧(富态产品TiO2品位20%左右[5-8])效果好,对比结果见表2。因此采用此工艺能够实现铁还原的同时获得高品位钛精矿的目标。

2.2 不同添加剂用量焙烧球的矿物物相组成分析

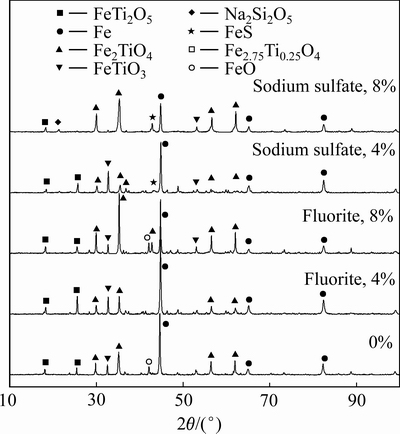

为查明焙烧球中铁矿物和钛矿物的主要矿物种类,分别对无添加剂、萤石用量4%及8%和硫酸钠用量4%及8%的焙烧球进行X射线衍射分析,结果如图3所示。

图3 不同添加剂用量焙烧球的XRD谱

Fig. 3 XRD patterns of roasted pellets with different additives and dosages

表2 内配煤与包埋法最佳结果比较

Table 2 Comparison of best results with coal addition and embedding

由图1可知,试样中的主要物相为钛磁铁矿。从图3可以看出,未配加添加剂时,含铁矿物主要以金属铁为主,另外存在小部分未被还原的浮氏体;钛矿物以钛铁尖晶石为主,其次为亚铁板钛矿和钛铁矿。萤石作添加剂时,当添加量为4%时,亚铁板钛矿和钛铁矿的衍射峰明显增强,钛铁尖晶石衍射峰减弱,说明添加萤石促进了含钛矿物的还原,钛矿物由含钛低的钛铁尖晶石向含钛高的钛铁矿和亚铁板钛矿转变;这可能是由于氟化钙在直接还原过程中可以降低还原反应的活化能[17],因此加入萤石后,萤石中的氟化钙降低了钛铁尖晶石的还原反应的活化能,促进了钛铁尖晶石的还原。并且浮氏体的衍射峰消失,表明在此用量下,添加萤石同时也促进了铁氧化物的还原。当萤石添加量为8%时,亚铁板钛矿、钛铁矿和金属铁的衍射峰降低,钛铁尖晶石的衍射峰明显增强,浮氏体的衍射峰再次出现。表明在此用量下,还原气氛不足,抑制铁氧化物和含钛矿物的还原,这与用量为4%时的结果相反,为查明原因,需要做进一步研究。硫酸钠作添加剂时,当添加量为4%时,钛铁尖晶石的衍射峰基本消失,钛矿物主要以亚铁板钛矿和钛铁矿为主,两者均为含钛较高的钛矿物,同样硫酸钠的加入促进了钛铁尖晶石的还原;浮氏体的衍射峰消失,出现FeS的衍射峰,这可能是因为硫酸钠在还原气氛下与浮氏体、硅酸盐矿物发生反应生成FeS和霞石,如反应式(3)[18-19],由于反应式(3)的发生,新物相生成,破坏了原有矿物结构,有利于颗粒内部孔隙的形成,从而改善还原过程气体的扩散条件,促进了钛铁尖晶石的还原,并且在硫酸钠用量8%时,出现了霞石的衍射峰。而当硫酸钠添加量为8%时,亚铁板钛矿和钛铁矿的衍射峰消失,钛铁尖晶石和FeS的衍射峰明显增强,金属铁的衍射峰降低。表明在此用量下,还原气氛不足,含钛矿物的还原受到抑制,添加硫酸钠的变化现象与添加萤石的变化现象类似,因此为查明原因,进行扫描电镜分析。

Na2SO4+2SiO2+FeO+4CO=Na2Si2O5+FeS+4CO2 (3)

2.3 扫描电镜分析

2.3.1 无添加剂焙烧球扫描电镜分析

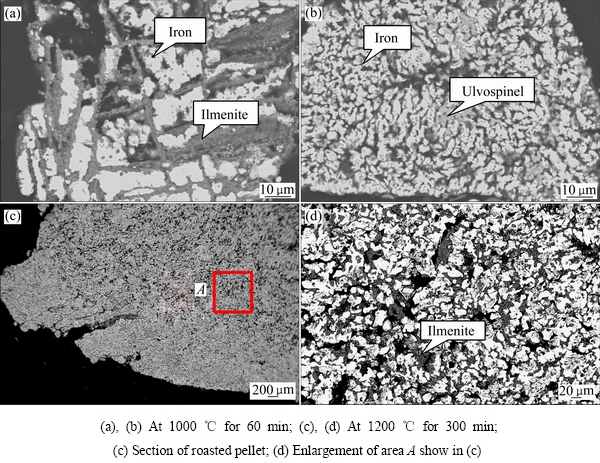

根据文献[12-16]可知,钛铁矿(FeTiO3)在铁还原反应时期,还原生成的金属铁易偏析在颗粒周围,使之烧结在一起,而烧结在一起的铁颗粒会阻碍还原气体的扩散,影响钛铁矿的还原。由于钛磁铁矿(Fe2.75Ti0.25O4)中的含铁量要高于钛铁矿,故钛磁铁矿还原产生的金属铁的形态可能会对钛磁铁矿的还原有一定的影响。因此,对未加入添加剂的还原初期焙烧球及最终焙烧球进行扫描电镜分析。图4(a)和4(b)为1000 ℃还原60 min的无添加剂焙烧球中典型颗粒扫描电镜图。图4(c)和4(d)为1200 ℃还原300 min的无添加剂焙烧球扫描电镜图;其中图4(c)为焙烧球1/4切面扫描电镜照片,由于焙烧球切面扫描电镜下观察属于中心对称, 因此其能够反映出整个球面的还原情况,图中所标记的矿物名称根据EDS能谱分析和XRD分析共同得出的结果。图4(d)所示为图4(c)中红色标记区域放大所得SEM像。

图4 无添加剂焙烧球的SEM像

Fig. 4 SEM images of roasted pellets without additive

图4(a)和(b)所示为构成海滨钛磁铁矿的主要颗粒非均质片晶状钛磁铁矿(见图4(a))和均质钛磁铁矿(见图4(b))还原产物的显微结构照片。由图4(a)和4(b)可以看出,这两种钛磁铁矿颗粒都得到较好的还原,片晶状结构钛磁铁矿,沿解理面还原,金属铁颗粒未在颗粒周围聚集,通过扫描电镜打点发现,片晶结构主要由钛铁矿构成;“均一”状结构钛磁铁矿在整个颗粒面上,还原较均匀,钛矿物主要为钛铁尖晶石。由于海滨钛磁铁矿主要由均质钛磁铁构成,因此,此条件下焙烧球中钛矿物主要以钛铁尖晶石为主。通过扫描电镜图发现,两种颗粒的金属铁大部分呈粒状、条状附着在颗粒的边界处或裂缝处,未在颗粒周围形成连接。因此还原生成的金属铁颗粒不会妨碍气体反应物的扩散,生成的金属铁的形态不会影响钛磁铁矿的还原。

由图4(c)可以看出,焙烧球切面内外无明显差异,说明此条件下焙烧球还原较均匀。选取部分区域放大,如图4(d)所示。在此还原条件下,焙烧球主要由金属铁和钛铁矿组成,与图4(a)和(b)比较,随着温度的升高和还原时间的延长,钛磁铁矿的“均一”结构和片晶状结构遭到破坏,金属铁颗粒聚集长大,与钛矿物分离开,且部分钛矿物也得到了进一步还原,由钛铁尖晶石还原成钛铁矿。未出现金属铁包裹含钛矿物现象,说明了随着时间和温度的增加,金属铁的形态并不会影响钛磁铁矿的还原。但是无添加剂的焙烧球金属铁颗粒较小,且与钛矿物之间界线并不明显,这种嵌布关系很难用物理方法实现钛铁分离,因此无添加剂时钛铁分离效果不显著,这也解释了产生图2所示试验结果的原因。

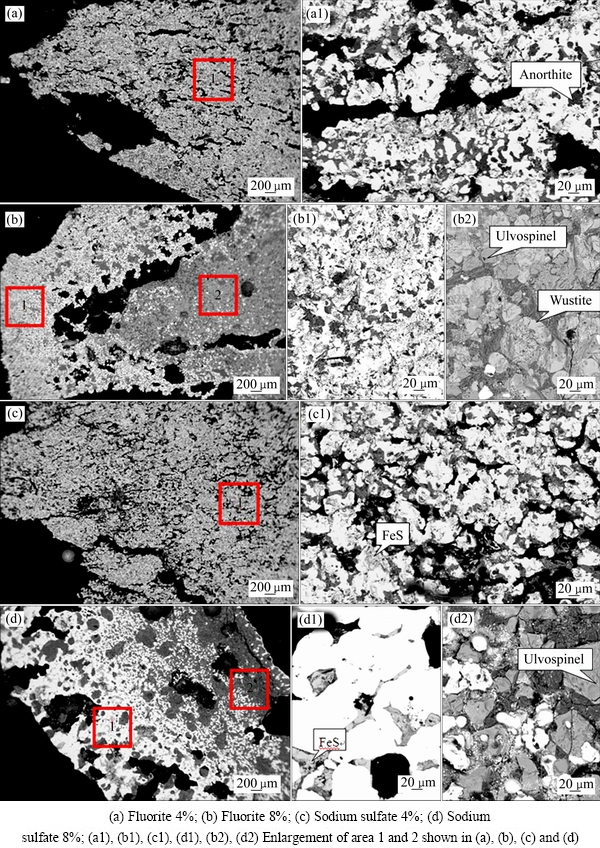

2.3.2 添加萤石和硫酸钠不同用量焙烧球扫描电镜 分析

图5(a)~(d)所示分别为萤石用量4%、8%以及硫酸钠用量4%、8%时焙烧球的SEM像,其中(a1)~(d1)和(b2)~(d2)所示分别为图5(a)~(d)中红色线框相应部分放大所得图像。

从图5(a)可以看出,在萤石最佳用量4%下,球团得到较好的还原,金属铁已经基本布满整个球面,还原较为均匀。选取部分放大,如图5(a1)所示,添加萤石的焙烧球中发现了钙长石类(CaAl2SiO8)矿物,并且发现矿物颗粒熔融连接到一起,说明有液相产生;这是由于CaF2熔点低,与高熔点Al2O3氧化物形成低熔点的共晶体,共晶体的形成使渣中高熔点相减少,降低了熔化温度[17]。并且加入萤石后其与硅酸盐矿物反应生成钙长石等低熔点的矿物,降低了体系的熔点,使焙烧球产生液相,有利于铁离子的迁移,促进了铁颗粒的长大。对比图5(a)和(b)可以看出,随着萤石用量的增加,球团内外颜色发生差异,外缘为亮白色内部为灰色。选取外缘部分放大,如图5(b1),外缘白色条带主要为金属铁,铁颗粒聚集连接严重,导致球团外围形成一层厚600 μm的金属壳层,将球团内部的矿物包围。选取球团内部部分矿物放大如图5(b2)所示,通过扫描电镜EDS能谱分析可知,内部矿物主要为浮氏体和钛铁尖晶石,由此说明内部还原气氛不足。这是由于外围金属壳层的包围,致使外界的还原气体无法进入球团内部,最终导致内部含钛矿物没有得到进一步还原。这解释了图2试验数据中,随着萤石用量从4%增加到8%,试验结果变差的原因。

从图5(c)可以看出,在硫酸钠最佳用量4%下,金属铁已经基本布满整个球面,还原较为均匀。由图5(c1)可知,硫酸钠用量为4%时,焙烧矿出现熔融现象,铁颗粒聚集长大,这是由于Na2SO4在还原焙烧过程中与硅酸盐矿物发生反应生成低熔点的霞石矿物(如式(1)),降低了体系熔点[18],使焙烧矿呈熔融状态,从而促进了金属颗粒富集长大;并且在金属铁颗粒周围发现FeS,FeS的生成降低了金属铁颗粒表面张力,减小了金属铁颗粒的表面能,有利于金属铁颗粒的长大[18-19]。加入硫酸钠的铁颗粒形状比较规则,都呈球形,与钛矿物界线明显;而最佳萤石用量下的铁颗粒形状不规则,与钛矿物界线不明显(见图5(a1)),因此,最佳用量下硫酸钠较萤石作用效果好。由于两者均促进铁颗粒长大,加入萤石和硫酸钠有利于钛铁分离,这也解释了图2试验结果,在添加剂最佳用量下磨矿-磁选结果比无添加剂的结果更佳。对比图5(c)和(d)可以看出,随着硫酸钠用量的增加,球团内外颜色也发生差异。对外缘亮白色区域放大如图5(d1)所示,金属铁颗粒长大至100 μm左右,且中间夹杂FeS,大颗粒之间通过FeS相连,形成一层Fe-FeS-Fe壳层,将内部的矿物包围。选取部分内部矿物放大如图5(d2)所示,通过扫描电镜EDS能谱分析可知,内部矿物主要为钛铁尖晶石。这是由于外围形成的Fe-FeS-Fe壳层,阻碍了外界的还原气体向球团内部扩散,最终导致焙烧球内部含钛矿物没有得到进一步还原。这也解释了图2试验数据中,随着硫酸钠用量从4%增加到8%,试验结果变差的原因。

图5 不同添加剂焙烧球扫描电镜图

Fig. 5 SEM images of roasted pellets with different additives

3 结论

1) 利用包埋法进行直接还原-磁选工艺能够实现铁还原的同时获得高品位钛精矿的目标;适量地添加萤石和硫酸钠均有利于海滨钛磁铁矿的钛铁分离并分别富集,并且两者均在用量4%时,取得较好的指标,其中硫酸钠效果优于萤石。在硫酸钠最佳用量下,钛精矿的TiO2品位可达到40.43%,TiO2回收率98.01%,较内配煤直接还原焙烧效果好。

2) 无添加剂时,在铁还原反应初期,铁颗粒大部分呈粒状、条状附着在颗粒的边界处或裂缝处,未在颗粒周围形成连接;在金属铁还原后期,金属铁颗粒聚集长大,与钛矿物分离开,未出现金属铁包裹钛矿物现象。因此,生成的金属铁的形态不会影响钛矿物的还原。但金属铁颗粒较小,不利于钛铁分离并分别富集。

3) 当分别以萤石和硫酸钠为添加剂时,根据XRD分析可知,在两者最佳用量下,均促进含钛磁铁矿的还原,钛矿物由含钛低的钛铁尖晶石向含钛高的钛铁矿和亚铁板钛矿转变。通过SEM观察发现,在两者最佳用量下,铁颗粒长大,有利于钛铁分离,其中,钙长石的形成、霞石和FeS的形成是分别促进铁颗粒长大的原因。在添加8%萤石的焙烧球中金属铁颗粒聚集连接将未完全反应的焙烧球内部包围,阻碍气体扩散,影响含钛矿物的还原。在添加8%硫酸钠的焙烧球中,所形成Fe-FeS-Fe壳层将未反应的球团内部包围,影响气体扩散,阻碍了含钛矿物的还原。

REFERENCES

[1] 张福良, 刘诗文, 胡永达, 杜轶伦, 雷晓力. 我国钛产业现状及未来发展建议[J]. 现代矿业, 2015(4): 1-4.

ZHANG Fu-liang, LIU Shi-wen, HU Yong-da, DU Yi-lun, LEI Xiao-li. Current situation and suggestion on development of titanium Industry in China[J]. Modern Mining, 2015(4): 1-4.

[2] SAMANTA S, MUKHERJEE S, DEY R. Oxidation behaviour and phase characterization of titaniferous magnetite ore of eastern India[J]. Transactions Nonferrous Metals Society of China, 2014, 24(11): 2976-2985.

[3] ZHAO L, WANG L, CHEN D, ZHAO H, LIU Y, QI T. Behaviors of vanadium and chromium in coal-based direct reduction of high-chromium vanadium-bearing titanomagnetite concentrates followed by magnetic separation[J]. Transactions of Nonferrous Metals Society of Chin, 2015, 25(4): 1325-1333.

[4] LIU J, CHENG G, LIU Z, CHU M, XUE X. Reduction process of pellet containing high chromic vanadium-titanium magnetite in cohesive zone[J]. Steel Research International, 2015, 86: 808-816.

[5] 高恩霞, 孙体昌, 徐承焱, 刘志国, 刘真真, 于春晓. 基于还原焙烧的某海滨钛磁铁矿的钛铁分离[J]. 金属矿山, 2013(11): 46-52.

GAO En-xia, SUN Ti-chang, XU Chen-yan, LIU zhi-guo, LIU zhen-zhen, YU Chun-xiao. Titanium and ferrum separation of a seaside titanomagnetite based on reduction roasting[J]. Metal Mine, 2013(11): 46-52.

[6] 于春晓, 孙体昌, 徐承焱, 高恩霞, 刘志国, 刘真真. 煤泥作还原剂对海滨钛磁铁矿直接还原焙烧磁选的影响[J]. 矿冶工程, 2014, 34(5): 93-104.

YU Chun-xiao, SUN Ti-chang, GAO En-xia, LIU Zhi-guo, LIU Zhen-zhen. Study on coal slime as a reducing agent for seaside titanomagnetite direct reduction roasting process[J]. Mining and metallurgical engineering, 2014, 34(10): 93-104.

[7] STREZOV V, LIU G S, LUCAS J A. Computational calorimetric study of the iron ore reduction reactions in mixtures with coal[J]. Industrial & Engineering Chemistry Research, 2005, 44: 621-630.

[8] 高本恒, 王化军, 曲 媛, 李 黎. 印尼某海滨砂矿精矿直接还原-磨矿-磁选提铁试验研究[J]. 矿冶工程, 2012, 32(5): 44-51.

GAO Ben-heng, WANG Hua-jun, QU Yuan, LI Li. Experimental research on extracting iron from beach placer concentrate in Indonesia by direct reduction-grinding-magnetic separation[J]. Mining and metallurgical engineering, 2012, 32(5): 44-51.

[9] 侯景潇, 汪 琦. 外包法直接还原钛铁矿过程的动力学研 究[J]. 有色金属(冶炼部分). 2014(2): 18-27.

HOU Jing-xiao, WANG Qi. Study on kinetic of direct reduction process of ilmenite[J]. Nonferrous Metals (Smelting), 2014(2): 18-27.

[10] EUNGYEUL P, OLEG O. Effects of preoxidation of titania-ferrous ore on the ore structure and reduction behavior[J]. ISIJ International, 2004, 44(1): 74-83.

[11] HU T, L? X W, BAI C. Reduction behavior of Panzhihua titanomagnetite concentrates with coal[J]. Metallurgical and Materials Transactions B, 2013, 44B: 251-259.

[12] 邓志敢, 魏 昶, 李兴彬, 徐红胜, 李旻廷, 李存兄, 樊 刚. 钒钛磁铁矿提钒尾渣浸取钒[J]. 中国有色金属学报, 2012, 22(6): 1770-1777.

DENG zhi-gan, WEI Chang, LI Xing-bing, XU Hong-sheng, LI Min-ting, LI Cun-xiong, FAN Gang. Leaching vanadium from extracted vanadium residue of vanadium titanomagnetite[J]. The Chinese Journal of Nonferrous Metals, 2013, 22(6): 1770-1777.

[13] YANG Song-tao, ZHOU Mi, JIANG Tao, WANG Yan-jun, XUE Xiang-xin. Effect of basicity on sintering behavior of low-titanium vanadium-titanium magnetite[J]. Transactions Nonferrous Metals Society of China, 2015, 25: 2087-2094.

[14] 郭宇峰, 游 高, 姜 涛, 邱冠周. 攀枝花钛铁矿固态还原行为[J]. 中南大学学报(自然科学版), 2010, 41(5): 1639-1647.

GUO Yu-feng, YOU Gao, JIANG Tao, QIU Guan-zhou. Solid-state reduction behavior of Panzhihua ilmenite[J]. Journal of Central South University, 2010, 41(5): 1639-1647.

[15] 李光辉, 饶明军, 姜 涛, 史唐明, 黄晴晴. 红土镍矿钠盐还原焙烧-磁选的机理[J]. 中国有色金属学报, 2012, 22(1): 274-280.

LI Guang-hui, RAO Ming-jun, JIANG Tao, SHI Tang-ming, HUANG Qing-qing. Reduction roasting- magnetic separation mechanism of nickelferous laterite ore in presence of sodium salts[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(1): 274-280.

[16] 李光辉, 饶明军, 姜 涛, 黄晴晴, 史唐明, 张元波. 红土镍矿还原焙烧-磁选制取镍铁合金原料的新工艺[J]. 中国有色金属学报, 2011, 21(12): 3137-3142.

LI Guang-hui, RAO Ming-jun, JIANG Tao, HUANG Qing-qing, SHI Tang-ming, ZHANG Yuan-bo. Innovative process for preparing ferronickel material from laterite ore by reduction roasting-magnetic separation[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(12): 3137-3142.

[17] 黄柱成, 蔡凌波, 张元波, 杨永斌, 姜 涛. Na2CO3和CaF2强化赤泥铁氧化物还原研究[J]. 中南大学学报(自然科学版), 2010, 41(3): 838-841.

HUANG Zhu-cheng, CAI Lin-bo, ZHANG Yuan-bo, YANG Yong-bin, JIANG Tao. Reduction of iron oxides of red mud reinforced by Na2CO3 and CaF2 [J]. The Chinese Journal of Nonferrous Metals, 2010, 41(3): 838-841.

[18] 孙体昌, 蒋 曼, 刘志国, 刘 娜, 张士元, 寇 珏, 徐承焱. 添加剂对低镍高铁红土镍矿选择性还原的影响[J]. 中国矿业大学学报, 2013, 42(5): 838-843.

SUN Ti-chang, JIANG Man, LIU Zhi-guo, LIU Na, ZHANG Shi-yuan, KOU Jue, XU Cheng-yan. Research on the effect of additive on selective reduction of the laterite ores with low nickel and high iron content[J]. Journal of China University of Mining and Technology, 2013, 42(5): 838-843.

[19] LI G, SHI T, RAO M, JIANG T, ZHANG Y. Beneficiation of nickeliferous laterite by reduction roasting in the presence of sodium sulfate[J]. Minerals Engineering, 2012, 123: 32-41.

Effect of additives on titanium and iron separation from beach titanomagnetite by direct reduction followed by magnetic separation

GENG Chao1, 2, SUN Ti-chang1, YANG Hui-fen1, MA You-wen1, HU Tian-yang1

(1. School of Civil and Environmental Engineering, University of Science and Technology Beijing, Beijing 100083, China;

2. School of Environment, Tsinghua University, Beijing 100084, China)

Abstract: The problem of coal-based direct reduction of titanomagnetite ore is that the coal ash and impurities are disadvantageous to obtaining a high-grade titanium product. To solve this problem, this study used embedding direct-reduction where pellets without coal were embedded under the coal to be reduced and fluorite and sodium sulfate were used as additives, respectively. The purpose is to demonstrate the feasibility of this process and study the effect of additives on the reduction. The results show that good direct reduction iron powder(DRIP) and titanium concentrate may simultaneously be achieved through this process, and addition of sodium sulfate is more effective than that of fluorite. The suitable addition of fluorite and sodium sulfate are conducive to the reduction of titanomagnetite, the ulvospinel are further reduced to ilmenite and ferrous pseudobrookite. The metallic iron particles grow up when the additives are added, and the reason is that the generation of anorthite, nepheline and FeS are beneficial to the growth of iron particles, respectively. However, a metallic iron shell is formed by the excess additives, which inhibits the reduction gas from entering into the pellets and the reduction of titanomagnetite.

Key words: beach titanomagnetite; direct-reduction; titanium and iron separation; fluorite; sodium sulfate

Foundation item: Project(51474018) supported by the National Natural Science Foundation of China

Received date: 2016-05-17; Accepted date: 2016-09-30

Corresponding author: SUN Ti-chang?; Tel: +86-10-62314078; E-mail: suntc@ces.ustb.edu.cn

(编辑 何学锋)

基金项目:国家自然科学基金资助项目(51474018)

收稿日期:2016-05-17;修订日期:2016-09-30

通信作者:孙体昌,教授,博士;电话:010-62314078;E-mail: suntc@ces.ustb.edu.cn

[1] 张福良, 刘诗文, 胡永达, 杜轶伦, 雷晓力. 我国钛产业现状及未来发展建议[J]. 现代矿业, 2015(4): 1-4.

[5] 高恩霞, 孙体昌, 徐承焱, 刘志国, 刘真真, 于春晓. 基于还原焙烧的某海滨钛磁铁矿的钛铁分离[J]. 金属矿山, 2013(11): 46-52.

[6] 于春晓, 孙体昌, 徐承焱, 高恩霞, 刘志国, 刘真真. 煤泥作还原剂对海滨钛磁铁矿直接还原焙烧磁选的影响[J]. 矿冶工程, 2014, 34(5): 93-104.

[8] 高本恒, 王化军, 曲 媛, 李 黎. 印尼某海滨砂矿精矿直接还原-磨矿-磁选提铁试验研究[J]. 矿冶工程, 2012, 32(5): 44-51.

[9] 侯景潇, 汪 琦. 外包法直接还原钛铁矿过程的动力学研 究[J]. 有色金属(冶炼部分). 2014(2): 18-27.

[12] 邓志敢, 魏 昶, 李兴彬, 徐红胜, 李旻廷, 李存兄, 樊 刚. 钒钛磁铁矿提钒尾渣浸取钒[J]. 中国有色金属学报, 2012, 22(6): 1770-1777.

[14] 郭宇峰, 游 高, 姜 涛, 邱冠周. 攀枝花钛铁矿固态还原行为[J]. 中南大学学报(自然科学版), 2010, 41(5): 1639-1647.

[15] 李光辉, 饶明军, 姜 涛, 史唐明, 黄晴晴. 红土镍矿钠盐还原焙烧-磁选的机理[J]. 中国有色金属学报, 2012, 22(1): 274-280.

[16] 李光辉, 饶明军, 姜 涛, 黄晴晴, 史唐明, 张元波. 红土镍矿还原焙烧-磁选制取镍铁合金原料的新工艺[J]. 中国有色金属学报, 2011, 21(12): 3137-3142.

[17] 黄柱成, 蔡凌波, 张元波, 杨永斌, 姜 涛. Na2CO3和CaF2强化赤泥铁氧化物还原研究[J]. 中南大学学报(自然科学版), 2010, 41(3): 838-841.

[18] 孙体昌, 蒋 曼, 刘志国, 刘 娜, 张士元, 寇 珏, 徐承焱. 添加剂对低镍高铁红土镍矿选择性还原的影响[J]. 中国矿业大学学报, 2013, 42(5): 838-843.