间歇精馏分离丁酮与甲基异丁基酮

黎晓,吴定宇,邱运仁

(中南大学 化学化工学院,湖南 长沙,410083)

摘 要:

累加回流比及循环全回流常压间歇精馏分离丁酮(MEK)-甲基异丁基酮(MIBK)混合液,研究恒回流比操作下馏分组成对塔顶和塔釜温度的影响及各操作方式下产品质量分数以及MEK和MIBK回收率。研究结果表明:恒回流比操作下塔顶、塔釜温度均随馏分浓度降低而升高,过渡馏分采出阶段塔顶温度上升24 ℃,塔釜温度上升0.3 ℃;当回流比由1增加到2和3时,过渡馏分量分别减少4.91%和11.52%,轻、重产品质量分数分别提高3.08%和1.12%,MEK和MIBK回收率分别提高15.44%和5.72%;累加回流比时,过渡馏分量较回流比为1时减少19.90%,轻、重产品质量分数分别提高3.44%和1.48%,MEK和MIBK回收率分别提高27.55%和8.55%;循环全回流方式下,过渡馏分量较回流比为1时减少38.92%,轻、重产品质量分数分别提高3.73%和0.97%,MEK和MIBK回收率分别提高42.43%和13.79%。采用不同方式均可得到质量分数大于95.0%的轻重组分。

关键词:

中图分类号:TQ028.3 文献标志码:A 文章编号:1672-7207(2013)02-0469-06

Separation of butanone and methyl isobutyl ketone by batch distillation

LI Xiao, WU Dingyu, QIU Yunren

(School of Chemistry and Chemical Engineering, Central South University, Changsha 410083, China)

Abstract: The separation of butanone (MEK) and methyl isobutyl ketone (MIBK) mixture by constant reflux batch distillation, accumulative reflux batch distillation and cyclic total reflux batch distillation were studied. The effect of distillate composition on top and bottom temperatures at constant reflux ratio was investigated. The purities and recoveries of MEK and MIBK were also studied. The results show that both the top temperature and bottom temperature increase with the decrease of the mass fraction of MEK in distillate. The top temperature and bottom temperature increase by 24 oC and 0.3 oC respectively during slop cut collecting. As the reflux ratio increases from 1 to 2 and 3, the amount of slop cut decreases by 4.91% and 11.52%, the purities of distillate and bottom product increase by 3.08% and 1.12%, and the recoveries of MEK and MIBK increase by 15.44% and 5.72%, respectively. Compared with constant reflux distillation at reflux ratio 1, the amount of slop cut can be decreased by 19.90%, the purities of distillate and bottom product can be increased by 3.44% and 1.48%, and the recoveries of MEK and MIBK can be increased by 27.55% and 8.55%, respectively, by the accumulative reflux ratio batch distillation. Compared with constant reflux distillation at reflux ratio 1, the amount of slop cut can be decreased by 38.92%, the purities of distillate and bottom product can be increased by 3.7% and 1.0%, and the recoveries of MEK and MIBK can be increased by 42.43% and 13.79%, respectively, by the total reflux batch distillation. Both the mass fraction of distillate product and bottom product can be greater than 95% by each of the above batch distillation.

Key words: butanone; methyl isobutyl ketone; batch distillation; cyclic total reflux

甲基异丁基酮(methyl isobutyl ketone,MIBK)和丁酮(methyl ethyl ketone,MEK)作为性能优良的中沸点溶剂,广泛应用于涂料和粘合剂等精细化工领域[1],是较为紧缺的精细石油化工中间体,严重依赖进口,具有不可替代性[2-3]。随着交通车辆和建筑装饰等领域对涂装质量要求的日益提高,以MIBK和MEK作为主要溶剂制备的阴极电泳乳液得到迅猛发展。大量的阴极电泳乳液经一次涂膜后,需进行真空抽吸处理,以降低有机溶剂对空气的污染。蒸汽冷凝可形成MEK/MIBK混合液,将MEK/MIBK混合液进行高效分离与回收具有重要的经济价值与环境效益。目前工业上分离液体混合液的方法有精馏、萃取和膜分离等。精馏作为一种利用回流使液体混合物得到高纯度分离的方法,是工业上应用最广的液体混合物分离操作,其中间歇精馏因具有较强的适应性和灵活性[4],操作方便、开停工灵活自由 [5-7],被广泛应用于原料处理量小、来源间断的生产过程[8]。Maira等[9]首先建立二元恒回流与变回流间歇精馏过程数学模型,并以甲醇/乙醇混合液为原料,在板式塔中进行间歇精馏实验,得出精馏时间、馏分量和残留液量与模拟结果偏差小于5%。Zhang等[10]对正丙醇/异丙醇二元混合液进行间歇精馏分离实验,指出过渡段排持液方式能克服“飞轮效应”,较传统操作方式减少31.2%~60.1%操作时间。Massimiliano等[11]将离线计算最佳回流比与在线监测产品组成结合的闭合回流优化方式应用到乙醇/水间歇精馏分离中,在未知原料组成情况下实现参数优化控制。Yu等[12]以乙醇/水混合液为原料,从设计计算到实验检验,比较了不同间歇精馏操作方式的效益。对比研究几种典型操作方式有助于对各种操作方式进行评价,但这样的对比研究很匮乏,有关间歇精馏分离阴极电泳乳液有机溶剂脱除液的研究尚未见报道。本研究以工业常见阴极电泳乳液有机溶剂的脱除液(质量分数组成为60% MIBK,40% MEK)为原料,依次采用恒回流比、累加回流比、循环全回流[13]常压间歇精馏操作分离该物系,探究不同操作下轻重产品质量浓度以及MEK和MIBK的回收率,以便为工业规模的阴极电泳乳液有机溶剂脱除液的处理提供指导。

1 实验

1.1 实验装置

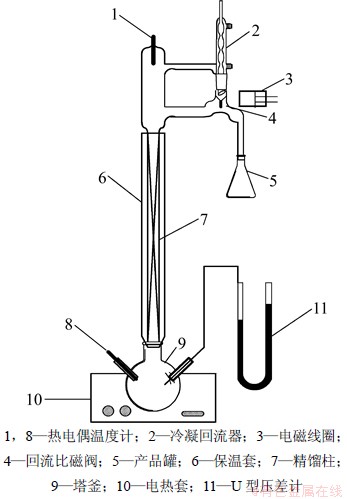

填料塔塔釜、冷凝器及塔体均为玻璃,塔体内径为20 mm,塔总高为1 500 mm,塔内装直径为2 mm不锈钢θ丝网填料,填料高度为1 400 mm,保温套管直径为70 mm,塔釜容积为500 mL,分别插接塔体、热电偶温度计和U型压差计。电热套加热功率为300 W,保温段加热功率(上、下)各为300 W,回流比由电磁阀控制器控制,如图1所示。

图1 实验装置图

Fig.1 Layout of experimental apparatus

1.2 测试分析方法

塔顶及塔底组成采用岛津GC2010型气相色谱仪分析,温度采用XMYD29-AI-5600高精度数字热电偶温度计测量,精度为0.01 ℃。

1.3 操作方式

1.3.1 恒回流比

加146 g原料于塔釜,电磁炉功率为200 W,塔上、下段保温电流为0.2 A。调节蒸汽流量为液泛流速的60%后进行全回流。待顶温和釜温稳定40 min后,固定回流比。每3 min记录1次顶温与釜温,并取样分析。设定馏分MEK质量分数大于90%的产品为馏分产品;馏分MEK质量分数大于10%而小于90%的产品,为过渡馏分;馏分MEK质量分数小于10%时,塔顶馏分与塔釜液混合为重产品。

1.3.2 累加回流比

改进恒定回流比操作。固定回流比为1:1后,从第7 min开始,每3 min回流比增加1,直至馏分MEK质量分数小于90%后停止增加回流比。当馏分MEK质量分数大于10%而小于90%时,为过渡馏分。当馏分MEK质量分数小于10%时,将塔顶馏分与塔釜液混合为重产品。

1.3.3 循环全回流

调节蒸汽流量为液泛流速的60%后进行全回流。待顶温、釜温及塔压稳定40 min后,切至全采出。顶温每上升0.5 ℃,切至全回流,待温度重新稳定3 min后切至全采出。如此循环,直至馏分MEK质量分数小于90%为止,此后进行全采出操作。当馏分MEK质量分数小于10%时,将塔顶馏分与塔釜液混合为重产品。

2 结果与讨论

2.1 回流比为1:1时馏分组成及顶温和釜温随时间的变化规律

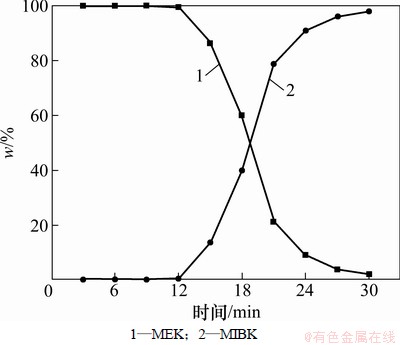

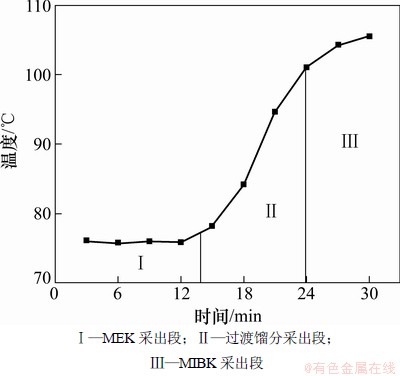

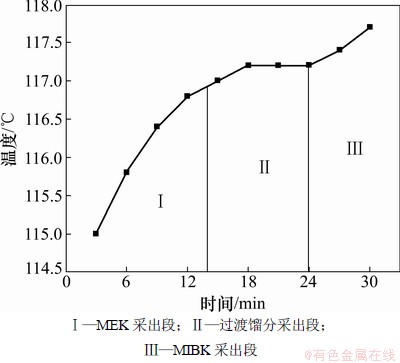

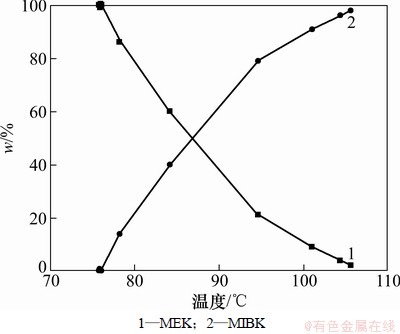

在常压回流比为1:1条件下,馏分组成随时间的变化规律如图2所示。由图2可看出:在精馏初期前12 min内,馏分MEK 质量分数大于99.5%。随后随着精馏时间的增加而逐渐减小,至14 min时,MEK 质量分数为90%;至24 min时,MEK 质量分数降至10%。图3所示为塔顶温度随时间的变化曲线,在精馏前12 min内,塔顶温度基本维持在75.5 ℃,随后随着时间的增加逐渐升高,至14 min时,塔顶温度为77 ℃;至24 min时,塔顶温度已升高到101 ℃。图4为塔釜温度随时间的变化曲线,在精馏前14 min内,塔釜温度由115 ℃增加到116.9 ℃,随后缓慢增加,经过24 min后,增速有所增加。综合图2、图3和图4可知:MEK与MIBK的精馏分离不存在共沸现象;在顶温75.5~77 ℃,时间14 min,为轻产品采出阶段;在顶温77~101 ℃,时间14~24 min,为过渡馏分采出阶段;在顶温大于101 ℃,时间超过24 min,为重产品采出阶段。釜温在全过程中变化十分缓慢,顶温则在过渡段有急剧升跃,这与唐颖等[14]间歇精馏实验釜温与顶温变化规律极为相似。

图2 馏出液质量分数随时间的变化曲线

Fig.2 Change of distillate mass fraction with time

图3 塔顶温度随时间的变化规律

Fig.3 Change of top temperature with time

图4 塔釜温度随时间的变化规律

Fig.4 Change of still temperature with time

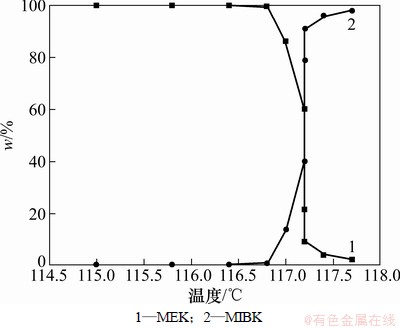

图5和6分别显示釜温、顶温与馏分组成的关系。由图5和图6可看出:顶温和釜温均随塔顶MEK质量分数的降低而升高。借鉴该二元非共沸物系间歇精馏塔顶、底温度与产品质量对应关系,实际生产中可根据温度来控制操作的切换,以提高产品质量,缩减操作时间,避免因成分分析造成的操作延迟。对比图5和图6发现:在过渡馏分采出段,顶温由77 ℃升至101 ℃,釜温则仅由116.9 ℃升至117.2 ℃,较顶温变化范围小。这是由于塔釜存料量大,残存的MEK汽化过程对其升温影响小;塔顶存料量小,同时MEK与MIBK沸点差别较大,则顶温对气相组成变化反应更快。因此,在实际操作中,选取顶温作为控制切换的依据更为准确与方便。

图5 塔釜温度与馏出液质量分数的关系

Fig.5 Still temperature vs distillate mass fraction

图6 塔顶温度与馏出液质量分数的关系

Fig.6 Top temperature vs distillate mass fraction

2.2 不同回流比下的产品质量分数和回收率

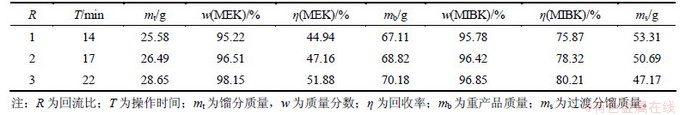

分别进行回流比R为1,2和3时的常压MEK-MIBK间歇精馏实验,研究温度和产品浓度等参数变化规律的重现性,结果表明重现性很好。表1所示为回流比对操作结果的影响。

由表1可看出:回流比从1增加到2和3时,轻、重产品质量分数分别从95.22%和95.78%增加到98.15%和96.85%,分别提高了3.08%和1.12%,MEK和MIBK回收率分别从44.94%和75.87%增加到51.88%和80.21%,分别提高了15.44%和5.72%,过渡馏分量分别减少4.91%和11.52%,说明增加回流比有利于提高产品质量和回收率,特别对后者提高显著。但由于增大回流比不仅受能耗的制约[15],还受由持液量引起的平均极限浓度的限制[16]。因此,在生产过程中不可盲目增加回流。

表1还表明: MEK和MIBK回收率均不高,分别低于55%和85%。通过分析可知:一方面由于MEK和MIBK挥发性较大,通过冷凝器及取样处有损失,另一方面,过渡馏分较多,如回流比为1,2和3时的过渡馏分量分别占原料质量的36.51%,34.72%和32.31%,从而显著降低两者回收率。通常,塔身持液量是增加过渡馏分量的重要因素[17]。塔身持液量由于其“飞轮(fly wheel)效应”,通过不断吸收和释放易挥发组分,使塔内浓度变化趋于缓慢,加重轻组分质量分数的拖尾,导致过渡馏分量的增加。从表1可知:增加回流比,有助于减少过渡馏分量。

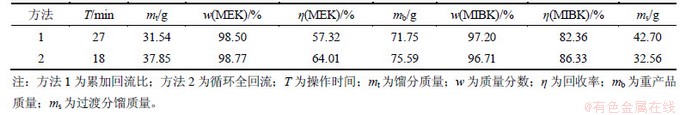

2.3 累加回流比和循环全回流下的产品质量和回收率

为提高恒回流比操作下溶剂回收率,生产中一般将过渡馏分与下一批新鲜投料混合后进行循环重蒸,但该方法不能提高间歇精馏单程收率。为此,本实验优化操作方式即累加回流比和循环全回流对精馏结果的影响,结果如表2所示。

由表2可看出:累加回流比操作和循环全回流操作较恒回流比操作的分离效率均提高,这点与余国琮等[12]得出的恒回流操作效率最低的结论一致。在累加回流比操作下,轻重产品质量分数由回流比为1时的95.22%和95.78%分别增加至98.50%和97.20%,分别提高了3.44%和1.48%,MEK和MIBK回收率从44.94%和82.36%分别增加至57.32%和82.36%,分别提高了27.55%和8.55%;过渡馏分量从53.31 g减少至42.7 g,减少19.90%;操作时间却由14 min增加到27 min。这是由于累加回流操作通过不断递加回流量,较部分回流操作,强化了汽液传质效率,使塔顶产品平均浓度升高,同时过渡馏分量相应减小,因而提高了轻重组分回收率。回流比的逐级增加,迅速降低了产品流出速率,因而延长了产品采出时间。在循环全回流操作下,轻、重产品质量分数由回流比为1时的95.22%和95.78%分别增加至98.77%和96.71%,分别提高了3.73%和0.97%,MED和MIBK回收率从44.94%和75.87%分别增加至64.01%和86.33%,分别提高了42.43%和13.79%,过渡馏分量从53.31 g减少至32.56 g,减少38.92%。这是因为循环全回流操作以一次全回流操作方式为基础,当全采出时,汽液传质伴随塔内持液的逐渐减小而减弱;同时,上升蒸汽将塔内高浓度持液迅速移出塔,完成系统内部不同组成的液相定向迁移,当塔内重组分上升至一定高度后,切至全回流,能重新进行高效提浓,增加塔顶轻组分含量。如此循环,高浓度馏分被“脉冲”出塔[18],使得塔内轻组分残留迅速减少,过渡馏分量降低,从而实现MEK和MIBK的高效分离。但鉴于工业上累加回流比控制较难实现,且操作延时性较强,因此,循环全回流操作成为MEK/MIBK混合液分离的优化方式。它既克服了部分回流操作浓缩倍数低,存在“飞轮效应”的缺点,又能节约操作时间,控制亦比较简便[19],可充分利用填料层分离效率和特有的系统动态特性,实现MEK/MIBK混合液的高效分离。

表1 回流比对结果的影响

Table 1 Effects of reflux ratio on results

表2 优化操作方式对结果的影响

Table 2 Effects of optimal operations on results

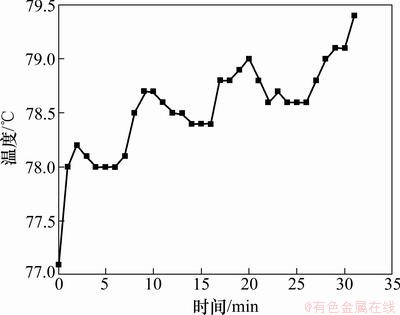

2.4 循环全回流下顶温随时间的变化规律

图7所示为循环全回流操作方式下塔顶温度随时间的变化规律。全采出操作以全回流结束时(顶温)为起点,顶温每上升0.5 ℃,重新切换至全回流。由图7可知:全采出开始后,顶温由初始的77.1 ℃逐渐上升至77.6 ℃,切至全回流,温度继续上升,到达峰值78.3 ℃开始下降,并于78.0 ℃趋于平稳。顶温稳定3 min后重新切至全采出,顶温始终伴随全回流—全采出切换,呈“上升—下降—平稳”更替。这是由于馏分出塔后,塔顶MEK质量分数减少,稳定的全回流浓缩状态被打破,塔中高沸点的MIBK上升,使得顶温增加。全回流时,塔顶MEK质量分数再次增加,顶温下降。由此可见:顶温与组成有一定对应关系,这正好与实验方法提出的温度升高0.5 ℃切换全回流—全采出吻合,印证了实验方法的可行性。根据本实验中顶温与馏分质量分数的关系,可选取馏分中MEK 的质量分数为90%对应的顶温即79 ℃作为轻产品采出切换点,该温度以下馏分均作为塔顶产品。

图7 塔顶温度随时间的变化规律(循环全回流)

Fig.7 Change of top temperature with time (cyclic total reflux ratio)

3 结论

(1) 在一定高度填料塔中进行常压间歇精馏实验分离MEK/MIBK混合液,精馏初期,塔顶馏分中MEK质量分数大于99.5%,该体系精馏分离不存在共沸现象。顶温和釜温均随塔顶馏分MEK的质量分数的降低而升高。在过渡馏分采出阶段,釜温升高0.3 ℃,顶温升高24 ℃,在实际生产中选取顶温控制操作切换更准确、方便。

(2) 当回流比由1增加到2和3时,轻重产品质量分数分别提高3.08%和1.12%,MEK和MIBK回收率分别提高15.44%和5.72%,过渡馏分量分别减少了4.91%和11.52%。

(3) 累加回流比操作可减少过渡馏分量,提高产品纯度以及MIBK和MEK回收率。与回流比为1的情况相比,累加回流比操作减少过渡馏分量19.9%,轻重产品质量分数分别提高3.44%和1.48%, MEK和MIBK回收率提高27.55%和8.55%。

(4) 循环全回流与回流比为1时的情况相比,过渡馏分量减少38.92%,MEK和MIBK产品质量分数分别提高3.73%和0.97%,MEK和MIBK回收率分别提高42.43%和13.79%。在该方式下,顶温随“全回流—全采出”过程切换,依次呈“上升—下降—平稳”更替。选取馏分质量分数为90%时对应的顶温即79 ℃作为轻产品停采点,有助于实现MEK/MIBK混合液的高效分离。

参考文献:

[1] 王钰. 甲基异丁基酮市场分析及产业发展的建议[J]. 化学工业, 2009, 27(5): 12-16.

WANG Yu. Market analysis and suggestion for development of methy isobutyl ketone(MIBK) in China[J]. Chemical Industry, 2009, 27(5): 12-16.

[2] 梁诚. 甲基异丁基酮生产与市场浅析[J]. 现代化工, 1999, 19(9): 36-37.

LIANG Cheng. A brief analysis of the production and market of methyl isobutyl ketone[J]. Modern Chemical Industry, 1999, 19(9): 36-37.

[3] 于春梅, 赵勇. 甲基异丁基酮生产与消费[J]. 化学工业, 2007, 25(7): 51-55.

YU Chunmei, ZHAO Yong. Production, consumption and prospects of methyl isobutyl ketone at home and abroad[J]. Chemical Industry, 2007, 25(7): 51-55.

[4] Kim K, Diwekar U M. Comparing batch column configuration: parametric study involving multiple objective[J]. AlChE J, 2000, 46(12): 2475-2488.

[5] BAI Peng, ZHANG Jian, JIANG Zhi, et al. Advances in new mode of batch distillation[J]. Chemical Industry and Engineering, 2000, 17(4): 226-230.

[6] ZHANG Jiangguan, YANG Shuhua. Design about batch rectification[J]. China Petrochemical Design, 2001, 18(1): 28-29.

[7] 杨志才. 化工生产中的间歇过程—原理、工艺及设备[M]. 北京: 化学工业出版社, 2001: 273-276.

YANG Zhi-cai. Batch process in the chemical production—principle,technology and equipment[M]. Beijing: Chemical Industry Press, 2001: 273-276.

[8] Rodriguez D E, Pardillo F V, Gerbaud V, et al. Synthesis, experimental and simulation of heterogeneous batch distillation processes[J]. Comput Chem Eng, 2001, 25(4): 799-806.

[9] Maira M L, Tah W S. Batch distillation: better at constant or variable reflux[J]. Chemical Engineering and Processing, 2010, 49(12): 1298-1304.

[10] ZHANG Xue-mei, HE Jie, ZHANG Wei-jiang, et al. The operation of draining column holdup for slop cut withdrawal in batch distillation[J]. Chinese J Chem Eng, 2006, 14(3): 337-342.

[11] Massimiliano B, Paolo D C. Closed-loop optimal operation of batch distillation columns[J]. Computers and Chemical Engineering, 2001, 25(4): 561-569.

[12] YU Guocong, WANG Yuxin. Optimal operation of batch distillation[J]. Journal of Chemical Industry and Engineering(China), 1986, 37(1): 30-39.

[13] 白鹏, 刘佳, 宋爽. 循环全回流间歇精馏控制方法的试验研究[J]. 化学工业与工程, 2006, 23(6): 523-527.

BAI Peng, LIU Jia, SONG Shuang. Dynamic-accumulation cyclic operation of batch distillation[J]. Chemical industry and Engineering, 2006, 23(6): 523-527.

[14] 唐颖, 白鹏, 谭克清. 间歇萃取精馏分离环戊烷-四氢吠喃-环己烷[J]. 化工进展, 2007, 26(增刊): 61-64.

TANG Ying,BAI Peng, TAN Keqing. Separation of cyclopentane-tetrahydrofura-cyclohexane by batch extractive distillation[J]. Chemical Industry and Engineering Progress, 2007, 26 (Suppl): 61-64.

[15] 谭天恩, 窦梅, 周明华. 化工原理[M]. 下册. 北京: 化学工业出版社, 2006: 97.

TAN Tian-en, DOU Mei, ZHOU Min-hua. Principles of chemical industry[M]. The last volume. Beijing: Chemical Industry Press, 2006: 97.

[16] 王为国, 王存文, 吴元欣, 等. 恒回流比二元间歇精馏轻组分的极限浓度[J]. 武汉化工学院学报, 2006, 28(4): 13-15.

WANG Weiguo, WANG Cunwen, WU Yuanxin, et al. Limiting concentration of light component in distillate of binary batch distillation under constant reflux ratio[J]. Journal of Wuhan Institute of Technology, 2006, 28(4): 13-15.

[17] 华超, 李鑫钢, 徐世民, 等. 间歇精馏过程中最小过渡馏分的优化控制[J]. 天津大学学报, 2007, 40(11): 1323-1326.

HUA Chao, LI Xingang, XU Shimin, et al. Optimal control for minimum amount of slop cut in batch distillation[J]. Journal of Tianjin University, 2007, 40(11): 1323-1326.

[18] 杨志才, 李文秀, 余国琮. 多组分间歇精馏塔的收率及控制持液量操作过程的研究[J]. 化工学报, 1992, 43(1): 47-53.

YANG Zhicai, LI Wenxiu, YU Guocong. Multicomponent batch distillation yield and controlled holdup operation[J]. Journal of Chemical Industry and Engineering, 1992, 43(1): 47-53.

[19] Sorensen E, Prenzler M. A cyclic operating policy for batch distillation--theory and practice[J]. Comp Chem Eng, 1999, 23(4/5): 533-542.

(编辑 何运斌)

收稿日期:2012-02-28;修回日期:2012-05-22

基金项目:国家自然科学基金资助项目(21176264);中南大学本科生自由探索研究创新基金资助项目(ZL11014)

通信作者:邱运仁(1966-),男,湖南益阳人,博士,教授,从事传质与分离技术研究;电话:0731-88876675;E-mail:qiu_yunren@yahoo.com.cn

摘要:采用恒回流比、累加回流比及循环全回流常压间歇精馏分离丁酮(MEK)-甲基异丁基酮(MIBK)混合液,研究恒回流比操作下馏分组成对塔顶和塔釜温度的影响及各操作方式下产品质量分数以及MEK和MIBK回收率。研究结果表明:恒回流比操作下塔顶、塔釜温度均随馏分浓度降低而升高,过渡馏分采出阶段塔顶温度上升24 ℃,塔釜温度上升0.3 ℃;当回流比由1增加到2和3时,过渡馏分量分别减少4.91%和11.52%,轻、重产品质量分数分别提高3.08%和1.12%,MEK和MIBK回收率分别提高15.44%和5.72%;累加回流比时,过渡馏分量较回流比为1时减少19.90%,轻、重产品质量分数分别提高3.44%和1.48%,MEK和MIBK回收率分别提高27.55%和8.55%;循环全回流方式下,过渡馏分量较回流比为1时减少38.92%,轻、重产品质量分数分别提高3.73%和0.97%,MEK和MIBK回收率分别提高42.43%和13.79%。采用不同方式均可得到质量分数大于95.0%的轻重组分。

[1] 王钰. 甲基异丁基酮市场分析及产业发展的建议[J]. 化学工业, 2009, 27(5): 12-16.

[2] 梁诚. 甲基异丁基酮生产与市场浅析[J]. 现代化工, 1999, 19(9): 36-37.

[3] 于春梅, 赵勇. 甲基异丁基酮生产与消费[J]. 化学工业, 2007, 25(7): 51-55.

[7] 杨志才. 化工生产中的间歇过程—原理、工艺及设备[M]. 北京: 化学工业出版社, 2001: 273-276.

[13] 白鹏, 刘佳, 宋爽. 循环全回流间歇精馏控制方法的试验研究[J]. 化学工业与工程, 2006, 23(6): 523-527.

[14] 唐颖, 白鹏, 谭克清. 间歇萃取精馏分离环戊烷-四氢吠喃-环己烷[J]. 化工进展, 2007, 26(增刊): 61-64.

[15] 谭天恩, 窦梅, 周明华. 化工原理[M]. 下册. 北京: 化学工业出版社, 2006: 97.

[16] 王为国, 王存文, 吴元欣, 等. 恒回流比二元间歇精馏轻组分的极限浓度[J]. 武汉化工学院学报, 2006, 28(4): 13-15.

[17] 华超, 李鑫钢, 徐世民, 等. 间歇精馏过程中最小过渡馏分的优化控制[J]. 天津大学学报, 2007, 40(11): 1323-1326.

[18] 杨志才, 李文秀, 余国琮. 多组分间歇精馏塔的收率及控制持液量操作过程的研究[J]. 化工学报, 1992, 43(1): 47-53.