DOI: 10.11817/j.issn.1672-7207.2016.06.037

大跨径悬索桥缆索抗火模拟方法

王莹,刘沐宇

(武汉理工大学 道路桥梁与结构工程湖北省重点实验室,湖北 武汉,430070)

摘 要:

ANSYS建立武汉鹦鹉洲长江大桥全桥简化梁单元、关键部位实体单元的三维空间热-结构耦合有限元模型。研究结果表明:采用油罐车HCinc升温曲线计算获得火灾下悬索桥主跨跨中吊索破坏时间为24 min,破坏温度为481 ℃;通过吊索最高温度随硅酸铝防火层厚度变化的关系曲线,确定吊索外包防火层的厚度为1.0 cm,主缆外包防火层的厚度为0.5 cm。计算吊索不同高度截面处的温度场分布,当吊索截面温度小于破坏时的温度时获得吊索的火灾防护高度为8 m。为防止主缆最外层钢丝温度过高,获得主缆的火灾防护范围为距主跨跨中30 m和距边墩处15 m。

关键词:

三塔四跨悬索桥;油罐车燃烧;主缆吊索;破坏时间;防火层;防护范围;

中图分类号:U448.25 文献标志码:A 文章编号:1672-7207(2016)06-2091-09

Fire resistance simulation of main cable and sling for long-span suspension bridge

WANG Ying, LIU Muyu

(Hubei Key Laboratory of Roadway Bridge and Structure Engineering,

Wuhan University of Technology, Wuhan 430070, China)

Abstract: Three-dimensional thermal-structure coupled finite element model of Yingwuzhou Yangtze River Bridge was established by finite element software ANSYS. Heating curve HCinc was used to simulate the tanker fire. The results show that the sling in the middle of main span would be damaged when a tanker burns for 24 min and temperature of sling is 481 ℃ at this time. The highest temperature of sling varied with different thicknesses of aluminum silicate fire protection layers is obtained. Sling fire protection layer thickness is 1.0 cm and the main cable fire protection layer thickness is 0.5 cm. The distribution of temperature field at different heights sections of the sling is obtained. Fire protection height of sling is 8 m when the sling sectional temperature is less than that which makes sling fail. Fire protection range of main cable is 30 m in the middle of main span and 15 m at the end of side span, which prevents the main cable temperature from being too high.

Key words: three-tower and four-span suspension bridge; tanker burning; main cable and sling; failure time; fire protection layer; protection scope

在桥梁运营过程中,油罐车燃烧火灾时有发生,如2009年美国密西根1辆装有可燃物的油罐车与1辆货车相撞引发火灾,大火使车辆相撞处的高架桥在20 min后发生破坏坍塌,105 min后消防人员才将大火扑灭[1]。多塔悬索桥结构整体柔性大,一旦发生油罐车燃烧事件,不仅会造成人员重大伤亡,而且会对桥梁结构造成损伤。因此,对大跨径悬索桥抗火模拟方法进行研究对保障桥梁结构运营安全至关重要。GARLOCK等[2]对美国过去10 a内由于火灾而发生破坏的桥梁进行了统计分析,指出桥梁因火灾发生破坏的次数大大多于因地震破坏的次数。刘世忠等[3]以火灾下受损的大嶝大桥为背景,采用火灾分析软件ANSYS建立该桥热分析模型,计算受损桥跨的温度场,获得了桥梁高温温度场、损伤范围与深度。田伟[4]对武汉市鹦鹉洲长江大桥汽车燃烧下的高温力学性能进行了研究,制定了桥梁运营期的汽车燃烧风险防范措施。陈玲珠等[5]对比了中国规范、欧洲规范和英国规范中的钢-混凝土组合梁抗火设计方法,并根据各国规范计算预测了钢-混凝土组合梁的临界温度和耐火极限。以往人们对火灾作用下桥梁的温度场数值模拟基本采用一维或二维的简化方法,将结构离散为线单元,误差较大[6-8]。本研究利用有限元软件ANSYS,建立鹦鹉洲长江大桥全桥简化梁单元、关键部位实体单元的三维空间热-结构耦合有限元模型。此模拟方法在大大减少模型单元数目的基础上,既能精确计算模拟主缆和吊索的三维空间温度场分布,又能将主缆和吊索同悬索桥全桥进行连接,计算主缆吊索高温下的力学性能。针对油罐车燃烧提出悬索桥缆索抗火模拟方法,确定主缆和吊索防火层的材料的厚度、吊索的防护高度、主缆的防护范围。

1 热-结构耦合计算理论与建模方法

在时间段[t1,t2]上对结构应用能量能守恒进行求解[9-10],得到火灾下结构三维瞬态热传导方程:

(1)

(1)

式中:u为物体在位置(x,y,z)处、时刻t时的温度;t为受火时间;ρ为材料的质量密度;c为材料的比热容;x,y和z为结构的三维坐标;k为材料的导热系数。桥梁遭受火灾时受火面为第3类边界条件,即

(2)

(2)

式中:h为已知正数;Ψ为结构Ω的边界曲面G上温度的已知函数;θ为温度; 为温度梯度。确定结构的瞬态温度场后,将温度作为热荷载进行结构分析,温度应力等效成由温度变化引起的初应变。根据应力与位移平衡方程及最小势能原理,得

为温度梯度。确定结构的瞬态温度场后,将温度作为热荷载进行结构分析,温度应力等效成由温度变化引起的初应变。根据应力与位移平衡方程及最小势能原理,得

(3)

(3)

式中:δe为位移向量;B和S为应变矩阵和应力矩阵;N为形函数矩阵;D为弹性矩阵;ps为分布面力;pv为体积力;π为结构的势能。解出结点位移δ,然后利用单元特性计算得到单元应力或者内力。

1.1 鹦鹉洲大桥热-结构耦合有限元模型的建立

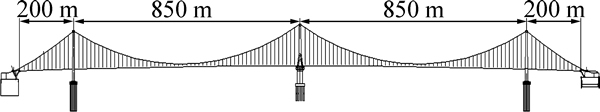

采用有限元软件ANSYS建立鹦鹉洲长江大桥全桥有限元模型。桥梁总长为(200+850+850+200) m即 2 100 m,共143个节段。主梁为空间梁单元+空间板壳单元混合模型,全桥主梁共设14个空间壳单元精细化节段,分别为边跨端部C和Ba节段,边跨跨中Aa节段,边塔处D和E节段,中跨跨中Aa节段,中塔处F和G节段。其他节段采用空间梁单元,并与精细化节段进行连接,如图1所示。

图1 鹦鹉洲长江大桥三维有限元模型

Fig. 1 Three-dimensional finite element model of Yingwuzhou Yangtze River Bridge

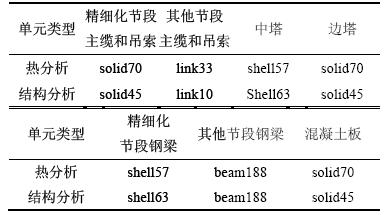

进行热分析时,钢梁空间精细化节段采用shell57单元,其他节段采用beam188单元,混凝土桥面板采用solid70,主缆和吊索采在钢梁精细化阶段上采用solid70单元,其他节段采用link33单元, 中塔钢节段上塔柱采用shell57单元, 边塔采用solid70单元;热分析结束后,钢梁精细化节段转化为shell63单元,混凝土桥面板转化为solid45单元,主缆和吊索在钢梁精细化阶段处转化为solid45单元,在其他节段转化为link10单元,中塔钢节段转化为shell63单元,边塔转化为solid45单元,如表1所示。全桥共有节点426 951个,单元404 852个。

1.2 热-结构耦合建模方法有效性验证

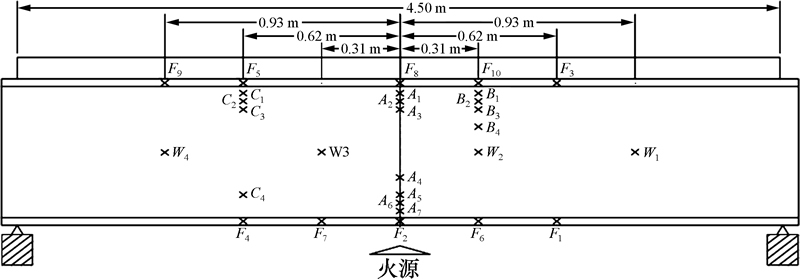

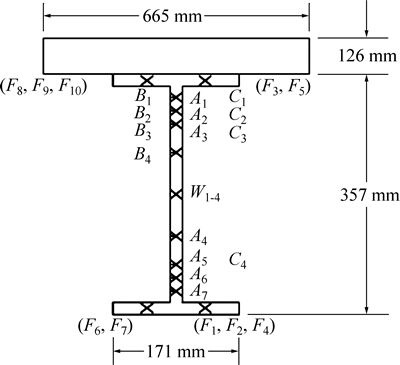

为了验证本研究中热-结构耦合建模方法的有效性,研究选取1989年英国钢结构公司(英国钢结构技术实验室)的抗火试验进行验证[1]。试验梁采用钢-混凝土组合梁,钢梁采用工字形截面,跨度为4.5 m。梁的尺寸布置及试验测点布置如图2和图3所示。

表1 热-结构耦合有限元模型单元分类

Table 1 Elements in thermal-structure coupled finite element model

图2 试验梁立面测点布置图

Fig. 2 Elevation of test beam measurement points

图3 试验梁横断面测点布置图

Fig. 3 Cross-sectional drawing of test beam measurement points

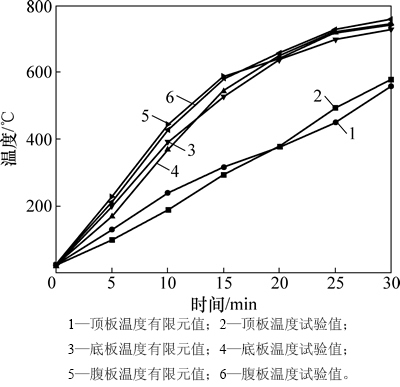

试验中火源放置在梁的底部,按照ISO834升温曲线[11]进行升温。在钢梁的顶板、底板和腹板上均布置温度采集测点。试验中规定:钢梁腹板的温度取腹板测点温度的平均值,钢梁顶板和底板的温度取顶板和底板测点温度的平均值。

采用热-结构耦合建模方法建立试验梁的热-结构耦合有限元模型。热分析时,钢梁采用shell57单元,混凝土板采用solid70单元;热分析完成后,进行结构分析,钢梁转化为shell63单元,混凝土板转化为solid45单元,模型共包含2 080个单元,3 556个节点。火灾燃烧阶段钢梁各部位的温度试验值与有限元计算值的对比结果如图4所示。

火灾燃烧阶段试验梁跨中挠度试验值与有限元计算值的对比结果如图5所示。由图4和图5可知:温度和挠度的试验值和有限元计算结果非常接近,证明ANSYS热-结构耦合建模方法是有效的。

图4 钢梁各部位温度随时间的变化

Fig. 4 Temperature variations with time of steel beam

图5 试验梁跨中挠度随时间的变化

Fig. 5 Deflection variations with time in the mid-span of test beam

2 工程概况

鹦鹉洲长江大桥位于武汉市中心城区,主桥为世界上最大的三塔四跨结合梁悬索桥,跨度为(200+850+850+200) m,桥式立面布置见图6。

图6 鹦鹉洲长江大桥总体布置

Fig. 6 General layout of the Yingwuzhou Yangtze River Bridge

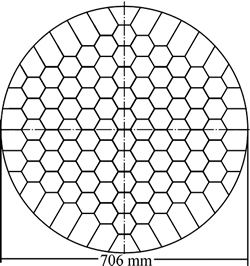

主缆采用直径为5.25 mm的镀锌高强钢丝制作,公称抗拉强度为1 770 MPa。采用预制平行钢丝束股法架设,每根预制束股由127根钢丝制作成菱形,如图7所示。每根主缆的钢丝总数为14 478根,主缆索夹外的直径为706 mm,单缆面积为3 134 cm2。

图7 主缆横截面布置图

Fig. 7 Cross-sectional drawing of main cable

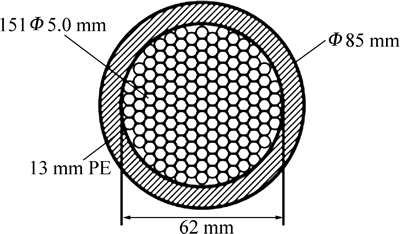

吊索横截面布置如图8所示。其中:151Φ5.0 mm表示单根吊索由151根直径为5.0 mm的钢丝构成;Φ85 mm表示吊索保护层外侧直径为85 mm;13 mm PE表示吊索外设置有13 mm厚的PE防腐层;PE为有机防腐材料。

图8 吊索横截面布置图

Fig. 8 Cross-sectional drawing of sling

3 材料热工参数与油罐车升温曲线

3.1 钢丝热工参数选取

国内外学者对钢丝热工参数的取值进行了大量研究,本研究计算时按照文献[12-17]中的研究成果对钢丝的热工参数进行取值,具体表达式如下:

(4)

(4)

(5)

(5)

(6)

(6)

(7)

(7)

(8)

(8)

式中: 为钢的导热系数函数;

为钢的导热系数函数; 为钢的比热函数;

为钢的比热函数; 为钢的热膨胀系数函数;E(θ)为钢的弹性模量函数;E为常温下钢的弹性模量;f(θ)为钢的强度函数;f为常温下钢的强度。由于钢的密度和泊松比随温度变化很小,故采用常温下的取值,混凝土的泊松比取0.2,钢取0.3,钢取7.85 t/m3。

为钢的热膨胀系数函数;E(θ)为钢的弹性模量函数;E为常温下钢的弹性模量;f(θ)为钢的强度函数;f为常温下钢的强度。由于钢的密度和泊松比随温度变化很小,故采用常温下的取值,混凝土的泊松比取0.2,钢取0.3,钢取7.85 t/m3。

3.2 油罐车升温曲线

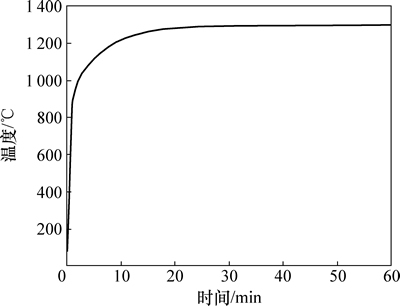

桥梁火灾和建筑火灾有很大的区别:起火源不同,燃烧环境不同,救火措施不同。对于桥梁结构,油罐车燃烧火灾规模最大,持续时间最长,危害最大。通过试验研究得出适合小型石油火灾的HC火灾升温曲线[18-19],并在此曲线基础上乘以放大系数得到HCinc升温曲线。本研究中的油罐车升温曲线采用法国规定的HCinc曲线,如图9所示。

图9 油罐车HCinc升温曲线

Fig. 9 Heating curve HCinc of tanker fire

HCinc升温曲线的表达式为

(9)

(9)

式中:t为时间,min。

4 吊索热-结构耦合计算结果

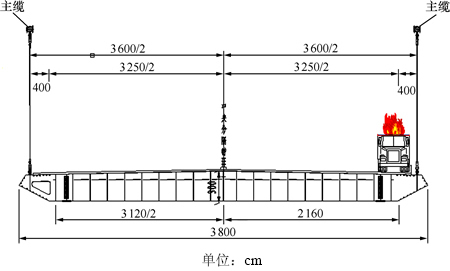

油罐车的燃烧位置横桥向位于桥梁最外车道,纵桥向位于主跨跨中时为悬索桥最危险火灾场景[4]。据此本研究分析油罐车在桥梁结构的主跨跨中位置处燃烧时(见图10和图11)三塔四跨悬索桥高温下的力学性能响应,以此进行抗火防护研究。

图10 油罐车燃烧纵桥向布置图

Fig. 10 Longitudinal layout of burning tanker

图11 油罐车燃烧横桥向布置图

Fig. 11 Transverse layout of burning tanker

桥梁设计车道为双向8车道,车道布置为2×(3.75+3×3.50) m,设计汽车荷载为公路Ⅰ级。由于油罐车起火位置位于主跨跨中,为使汽车荷载作用下主梁竖向位移最大,汽车均布荷载满布于燃烧车辆所在的主跨,集中力作用于主跨跨中。在运营荷载(恒载+活载)作用下,跨中吊索应力为438 MPa,主缆和吊索抗拉强度为1 770 MPa。对流换热系数αc取25 W/(m·℃),辐射系数ξr取0.7[14]。燃烧持续到吊索破坏为止,对主跨跨中吊索进行热分析,得到吊索三维温度场分布云图,如图12所示。

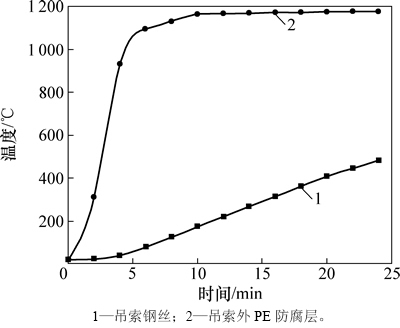

主跨跨中吊索钢丝升温速率在前4 min时平缓,4 min时温度达到50 ℃;4 min后升温速率较快,基本呈线性上升;在破坏时间24 min时温度达到481 ℃,如图13所示。

图12 主跨跨中吊索破坏时温度场云图

Fig. 12 Sling temperature field in the mid-span at failure time

图13 主跨跨中索破坏时温度随时间变化曲线

Fig. 13 Sling temperature variations with time in the mid-span

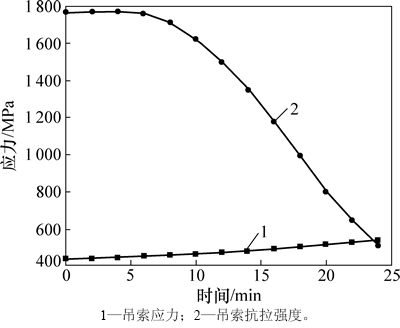

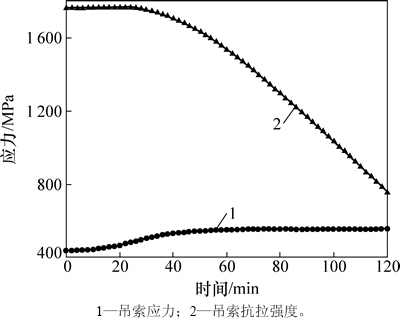

主跨跨中吊索应力在24 min时增大到540 MPa,等于此时吊索的抗拉强度,此时吊索将发生破坏,如图14所示。

由以上计算结果可知:悬索桥主跨跨中吊索在火灾24 min时最早发生破坏,在进行吊索的抗火设计时应当以此为依据。

图14 主跨跨中吊索应力变化曲线

Fig. 14 Sling stress variations with time in the mid-span

5 主缆和吊索抗火模拟与防护研究

工程上常用的外包防火层材料有硅酸钙、硅酸铝和硅藻土,其导热系数分别为0.058,0.039和0.170 W/(m·℃)。上述3种材料中,硅酸铝的导热系数最低,具有低导热率、优良的热稳定性。通过对比计算得出:在相同防火层厚度下,硅酸铝防火层下的吊索钢丝温度明显低于硅酸钙和硅藻土防火层下的钢丝温度[4]。故本研究中主缆和吊索外的防火层材料选用硅酸铝进行防火设置。

5.1 防火层构造处理

5.1.1 吊索防火层厚度确定

由于考虑到防腐作用,本研究在计算中保留了悬索桥设计时吊索外1.3 cm厚的PE保护层,在PE保护层内侧增加不同厚度的硅酸铝防火层进行计算。防火层的厚度依次取0.5,0.6,0.7,0.8,0.9和1.0 cm,PE防腐层的厚度取原设计厚度1.3 cm,对吊索进行有限元计算,如图15所示。

图15 不同厚度防火层下吊索温度随时间变化曲线

Fig. 15 Sling temperature variations with time of different thickness fire protection layers

由于油罐车的燃烧持续时间为90~120 min,故取120 min内吊索的温度场计算结果。当防火层厚度由0.5 cm变化到1.0 cm防火层时,吊索钢丝在120 min的温度由640 ℃变化到418 ℃。吊索温度随防火层厚度变化曲线如图16所示。

图16 吊索钢丝温度随防火层厚度变化曲线

Fig. 16 Sling temperature variations with thickness of fire protection layers

由吊索热分析计算可知:主跨跨中吊索发生破坏时时间为24 min,破坏时温度为481 ℃;在1.0 cm防火层作用下,吊索在120 min时的温度仅达418 ℃;油罐车在火灾阶段的燃烧持续时间为90~120 min,故整个燃烧阶段吊索不发生破坏。因此,本研究中吊索防火层采用1.0 cm硅酸铝防火层。

5.1.2 主缆防火层厚度的确定

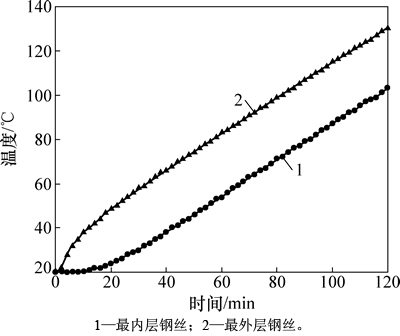

在跨中主缆外增加0.5 cm厚的硅酸铝防火层,对跨中主缆进行热分析计算。120 min时,主缆最外层钢丝温度达130 ℃,主缆最内层钢丝温度达103 ℃,燃烧10 min后主缆钢丝的温度随时间基本呈线性上升。主缆在120 min内温度变化曲线如图17所示。在0.5 cm防火层作用下,主缆钢丝温度远小于主缆破坏时温度,主缆在油罐车火灾下不会发生破坏。故本研究中主缆防火层采用0.5 cm厚的硅酸铝防火层。

图17 主缆温度随时间变化的曲线

Fig. 17 Main cable temperatures variations with time

5.2 主缆和吊索防护范围确定

5.2.1 吊索防护高度

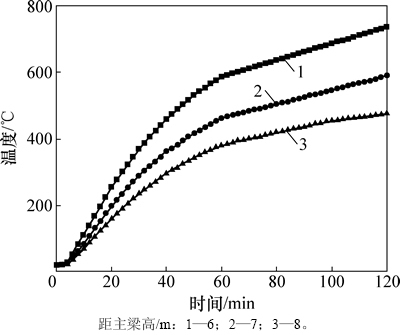

全桥吊索高度在4~96 m之间,计算距主梁6~8 m高的吊索截面在火灾作用下120 min内的温度场分布,如图18所示。

图18 吊索高不同的截面处温度随时间变化曲线

Fig. 18 Sling temperature variations with time at different heights

从图18可知:120 min时,距主梁6 m处的吊索断面温度为736 ℃,距主梁7 m处的吊索断面温度为589 ℃,距主梁8 m处的吊索断面温度为477 ℃。由于跨中吊索在油罐车燃烧下破坏温度为481℃,距主梁8 m以下的吊索截面会发生破坏,8 m以上的吊索截面不会破坏,故吊索的安全高度为8 m。

对全桥吊索,高度小于8 m的吊索全部设置高为吊索高度、1.0 cm厚硅酸铝防火层,高度在8 m以上的吊索设置8 m高、1.0 cm厚的硅酸铝防火层,燃烧持续120 min,对跨中吊索进行热分析。在120 min时,吊索钢丝温度达到418 ℃。在燃烧前15 min升温速率平缓,15 min后升温速率增大,温度随时间基本呈直线变化,吊索钢丝温度变化曲线如图19所示。

吊索弹性模量在前60 min内下降程度平缓,在后60 min下降速率增大很快;在120 min时,吊索的弹性模量降低到常温下的0.59;抗拉强度在前40 min内下降程度平缓,在后80 min内下降速率增大很快;在120 min时,抗拉强度降低到常温下的0.43。跨中吊索应力在120 min时增大到556.6 MPa,小于此时吊索的抗拉强度758.9 MPa,燃烧120 min内跨中吊索不发生破坏,如图20所示。

图19 防火层作用下吊索温度随时间变化曲线

Fig. 19 Sling temperature variations with time at different thicknesses’ fire protection layers

图20 吊索应力随时间变化曲线

Fig. 20 Sling stress variations with time

5.2.2 主缆防护范围

主跨跨中30 m范围内主缆竖向高度小于4 m,边墩锚固点15 m范围内的主缆竖向高度小于4 m,受油罐车燃烧后的影响大。

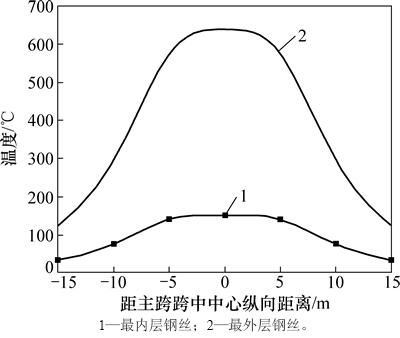

当1辆油罐车在主跨跨中最外车道发生燃烧时,燃烧持续24和24 min时主跨跨中主缆钢丝温度如图21所示;最外层钢丝温度在跨中最大达到638 ℃,距跨中15 m处仅达到123 ℃,最内层钢丝温度在跨中最大达到150 ℃,距跨中15 m处仅达到33 ℃,故对主跨跨中30 m范围内的主缆设置防火层,防止最外层钢丝温度过高。

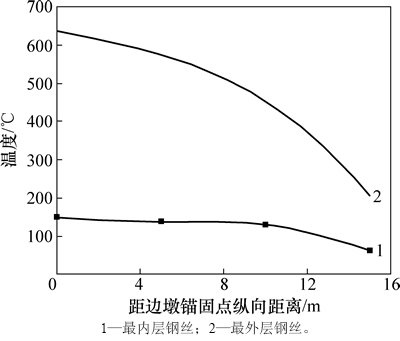

当1辆油罐车在边墩锚固区最外车道发生燃烧时,燃烧24 min时边墩锚固区主缆钢丝温度如图22所示。从图22可见:最外层钢丝温度在边墩锚固区最大达到635 ℃,距边墩锚固区15 m处仅达到204 ℃,最内层钢丝温度在边墩锚固区最大达148 ℃,距边墩锚固区15 m处仅达到62 ℃。故对边墩锚固区15 m范围内的主缆设置防火层,防止最外层钢丝温度过高。

图21 跨中主缆温度分布

Fig. 21 Main cable temperature distributions in the mid-span

图22 边墩主缆温度分布曲线图

Fig. 22 Main cable temperature distributions at the end of side span

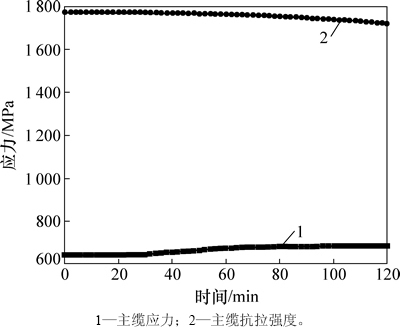

对距主跨跨中30 m范围内和距边墩锚固区15 m范围内的主缆设置0.5 cm厚的硅酸铝防火层。燃烧持续120 min,对跨中主缆进行分析计算,结果见图23。由图23可知:主缆应力在120 min时增大到687 MPa,小于此时主缆的抗拉强度1 737 MPa,燃烧过程中主缆不发生破坏。

图23 主缆应力和抗拉强度随时间变化曲线

Fig. 23 Main cable stress and tensile strength variation with time

6 结论

1) 建立了全桥为简化梁单元,关键部位为实体单元的三塔四跨悬索桥三维空间热-结构耦合有限元模型。本模型在大大减少单元数目的基础上,既能精确计算模拟出主缆的三维空间温度场分布,又能将主缆吊索同悬索桥全桥进行连接,计算主缆吊索高温下的力学性能。

2) 在武汉鹦鹉洲长江大桥缆索体系的抗火模拟与防护中,以硅酸铝作为缆索的外包防火层材料,主跨跨中30 m范围和边墩锚固点15 m范围内的主缆设置0.5 cm厚外包硅酸铝防火层,全桥高度小于8 m的吊索设置高为吊索高度、1.0 cm厚硅酸铝防火层,高度在8 m以上的吊索设置8 m高、1.0 cm厚的硅酸铝防火层,主缆和吊索在整个油罐车火灾阶段不会发生破坏。

参考文献:

[1] KODUR V, NASER M Z. Importance factor for design of bridges against fire hazard[J]. Engineering Structures, 2013, 54(3): 207-220.

[2] GARLOCK M, PAYA-ZAFORTEZA I, KODUR V, et al. Fire hazard in bridges: review, assessment and repair strategies[J]. Engineering Structures, 2012, 35(1): 89-98.

[3] 刘世忠, 马朝旭, 李丽园, 等. 刘欣益火灾下PC箱梁的损伤评估与加固设计[J]. 桥梁建设, 2014, 44(6): 94-100.

LIU Shizhong, MA Chaoxu, LI Liyuan, et al. Assessment and strengthening design of PC box girder subjected to fire damage[J]. Bridge Construction, 2014, 44(6): 94-100.[4] 田伟. 武汉鹦鹉洲长江大桥汽车燃烧下高温力学性能与风险防范措施研究[D]. 武汉: 武汉理工大学土木工程与建筑学院, 2014: 87-98.

TIAN Wei. Mechanical properties under high temperature and risk prevention measures for Wuhan Yingwuzhou Yangtze River Bridge under vehicle fire[M]. Wuhan: Wuhan University of Technology. School of Civil Engineering and Architecture, 2014: 87-98.[5] 陈玲珠, 蒋首超, 李国强. 不同规范组合梁抗火设计方法的比较和分析[J]. 防灾减灾工程学报, 2015, 35(1): 69-78.

CHEN Lingzhu, JIANG Shouchao, LI Guoqiang. A comparative study among available design guidelines for composite beams in fire[J]. Journal of Disaster Prevention and Mitigation Engineering, 2015, 35(1): 69-78.[6] KODUR V, AZIZ E, DWAIKAT M. Evaluating fire resistance of steel girders in bridges[J]. Journal of Bridge Engineering, 2013, 18(7): 633-643.

[7] BENNETTS I,MOINUDDIN K. Evaluation of the impact of potential fire scenarios on structural elements of a cable-stayed bridge[J]. Journal of Fire Protection Engineering, 2009, 19(2): 85-106.

[8] 熊伟, 李耀庄, 严加宝. 火灾作用下钢筋混凝土梁温度场数值模拟及试验验证[J]. 中南大学学报(自然科学版), 2012, 43(7): 2839-2843.

XIONG Wei, LI Yaozhuang, YAN Jiabao. Numeral modeling and experimental verification on heat transfer of RC beams under elevated temperature[J]. Journal of Central South University (Science and Technology), 2012, 43(7): 2839-2843.

[9] LIU Fentao, WU Bo, WEI Demin. Failure modes of reinforced concrete beams strengthened with carbon fiber sheet in fire[J]. Fire Safety Journal, 2009, 44(7): 941-950.

[10] 吕学涛, 杨华, 张素梅. 三面受火的方钢管混凝土柱耐火极限[J]. 自然灾害学报, 2012, 21(3): 198-203.

L Xuetao, YANG Hua, ZHANG Sumei. Fire resistance limit of concrete-filled square steel tube columns exposed to three-faced fire[J]. Journal of Natural Disasters, 2012, 21(3): 198-203.

Xuetao, YANG Hua, ZHANG Sumei. Fire resistance limit of concrete-filled square steel tube columns exposed to three-faced fire[J]. Journal of Natural Disasters, 2012, 21(3): 198-203.

[11] 王卫华, 董毓利. 带楼板钢筋混凝土T 形梁火灾下(后)温度场研究[J]. 中南大学学报(自然科学版), 2015, 46(2): 684-693.

WANG Weihua, DONG Yuli. Temperature distribution of reinforced concrete t-shaped beam with slabs under (after) three-side fire exposure[J]. Journal of Central South University (Science and Technology), 2015, 46(2): 684-693.

[12] LIE T T. Fire resistance of circular steel columns filled with bar-reinforced concrete[J]. Journal of Structure Engineering, 1993, 120(8): 75-88.

[13] LIE T T, CELIKKOL B. Method to calculate the fire resistance of circular reinforced concrete columns[J]. Material Journal, 1991, 88(1): 84-91.

[14] 郑文忠, 胡琼, 张昊宇. 高温下及高温后1770 级ΦP5低松弛预应力钢丝力学性能试验研究[J]. 建筑结构学报, 2006, 27(2): 120-128.

ZHENG Wenzhong, HU Qiong, ZHANG Haoyu. Experimental research on the mechanical properties of prestressing steel wire (fptk=1770 N/mm2, d=5 mm, low relaxation) at and after high temperature[J]. Journal of Architectural Structure, 2006, 27(2): 120-128.

[15] 张昊宇, 郑文忠. 1860级低松弛钢绞线高温下力学性能[J]. 哈尔滨工业大学学报, 2007, 39(6): 861-865.

ZHANG Haoyu, ZHENG Wenzhong. Mechanical property of steel strand at high temperature[J]. Journal of Harbin Institute of Technology, 2007, 39(6): 861-865.

[16] 闫治国, 杨其新, 朱合华. 秦岭特长公路隧道火灾试验研究[J]. 土木工程学报, 2002, 38(11): 96-101.

YAN Zhiguo, YANG Qixin, ZHU Hehua. An experimental study of fire hazard at the Qinling Highway Tunnel[J]. China Civil Engineering Journal, 2002, 38(11): 96-101.

[17] 宁波, 刘永军, 于保阳, 等. 油罐车火灾场景下斜拉桥钢索极限承载力有限元分析[J]. 钢结构, 2012, 2(2): 68-72.

NING Bo, LIU Yongjun, YU Baoyang, et al. Numerical simulation of ultimate bearing capacity of cables for a cable-stayed bridge under tanker fire[J]. Steel Structure, 2012, 2(2): 68-72.

[18] 闫治国, 朱合华. 火灾时隧道衬砌结构内温度场分布规律试验[J]. 同济大学学报(自然科学版), 2012, 40(2): 167-172.

YAN Zhiguo, ZHU Hehua. Experimental study on temperature field distribution of tunnel lining structure in fire accidents[J]. Journal of Tongji University (Natural Science), 2012, 40(2): 167-172.

[19] 施键梅, 毛小勇, 刘鑫峰. 火灾高温下隧道衬砌结构的变形性能研究[J]. 防灾减灾工程学报, 2015, 35(6): 785-791.

SHI Jianmei, MAO Xiaoyong, LIU Xinfeng. Research on deformation performance of tunnel lining structures under high temperature of fire[J]. Journal of Disaster Prevention and Mitigation Engineering, 2015, 35(6): 785-791.

(编辑 陈灿华)

收稿日期:2016-01-04;修回日期:2016-03-02

基金项目(Foundation item):国家自然科学基金资助项目(51378405);武汉市科技攻关项目(2014010101010024)(Project(51378405) supported by the National Natural Science Foundation of China; Project(2014010101010024) supported by Science and Technology Program of Wuhan City)

通信作者:刘沐宇,教授,博士生导师,从事桥梁工程研究;E-mail:liumuyu@whut.edu.cn

摘要:利用有限元软件ANSYS建立武汉鹦鹉洲长江大桥全桥简化梁单元、关键部位实体单元的三维空间热-结构耦合有限元模型。研究结果表明:采用油罐车HCinc升温曲线计算获得火灾下悬索桥主跨跨中吊索破坏时间为24 min,破坏温度为481 ℃;通过吊索最高温度随硅酸铝防火层厚度变化的关系曲线,确定吊索外包防火层的厚度为1.0 cm,主缆外包防火层的厚度为0.5 cm。计算吊索不同高度截面处的温度场分布,当吊索截面温度小于破坏时的温度时获得吊索的火灾防护高度为8 m。为防止主缆最外层钢丝温度过高,获得主缆的火灾防护范围为距主跨跨中30 m和距边墩处15 m。

[3] 刘世忠, 马朝旭, 李丽园, 等. 刘欣益火灾下PC箱梁的损伤评估与加固设计[J]. 桥梁建设, 2014, 44(6): 94-100.

[4] 田伟. 武汉鹦鹉洲长江大桥汽车燃烧下高温力学性能与风险防范措施研究[D]. 武汉: 武汉理工大学土木工程与建筑学院, 2014: 87-98.

[5] 陈玲珠, 蒋首超, 李国强. 不同规范组合梁抗火设计方法的比较和分析[J]. 防灾减灾工程学报, 2015, 35(1): 69-78.

[8] 熊伟, 李耀庄, 严加宝. 火灾作用下钢筋混凝土梁温度场数值模拟及试验验证[J]. 中南大学学报(自然科学版), 2012, 43(7): 2839-2843.

[10] 吕学涛, 杨华, 张素梅. 三面受火的方钢管混凝土柱耐火极限[J]. 自然灾害学报, 2012, 21(3): 198-203.

[11] 王卫华, 董毓利. 带楼板钢筋混凝土T 形梁火灾下(后)温度场研究[J]. 中南大学学报(自然科学版), 2015, 46(2): 684-693.

[14] 郑文忠, 胡琼, 张昊宇. 高温下及高温后1770 级ΦP5低松弛预应力钢丝力学性能试验研究[J]. 建筑结构学报, 2006, 27(2): 120-128.

[15] 张昊宇, 郑文忠. 1860级低松弛钢绞线高温下力学性能[J]. 哈尔滨工业大学学报, 2007, 39(6): 861-865.

[16] 闫治国, 杨其新, 朱合华. 秦岭特长公路隧道火灾试验研究[J]. 土木工程学报, 2002, 38(11): 96-101.

[17] 宁波, 刘永军, 于保阳, 等. 油罐车火灾场景下斜拉桥钢索极限承载力有限元分析[J]. 钢结构, 2012, 2(2): 68-72.

[18] 闫治国, 朱合华. 火灾时隧道衬砌结构内温度场分布规律试验[J]. 同济大学学报(自然科学版), 2012, 40(2): 167-172.

[19] 施键梅, 毛小勇, 刘鑫峰. 火灾高温下隧道衬砌结构的变形性能研究[J]. 防灾减灾工程学报, 2015, 35(6): 785-791.