文章编号:1004-0609(2008)05-0823-06

Ni-SiC复合镀层电结晶初期动力学分析

赵旭山,谭澄宇,陈文敬,刘 宇,李劲风,郑子樵

(中南大学 材料科学与工程学院,长沙 410083)

摘 要:

利用循环伏安方法和恒电位阶跃技术研究Ni-SiC复合镀层电沉积行为。结果表明:Ni-SiC复合镀层和纯Ni镀层的形核/生长过程符合Scharifker-Hill三维成核模型;在低过电位下,Ni-SiC复合镀层形核/生长过程按三维连续成核机制;高过电位下,形核/生长过程遵循瞬时成核机制,与纯Ni镀层的形核/生长过程具有一致性;无论Ni-SiC复合镀层还是纯Ni镀层,形核弛豫时间tm随负电位的增大呈现有规律递减趋势,相应的Im值基本相近;SiC粉体的引入导致Ni形核的过电位正移和tm的显著减小。

关键词:

中图分类号:TG 172.82;TG 174.44 文献标识码:A

Nucleation kinetics analysis of Ni-SiC composite film

during early electrocrystallization processes

ZHAO Xu-shan, TAN Cheng-yu, CHEN Wen-jing, LIU Yu, LI Jin-feng, ZHENG Zi-qiao

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The electroplating behavior of fabricating Ni-SiC composite film (NS) was investigated using chronoamperometry method in conjunction with the cyclic voltammetry method. The results show that, in the case of lower electroplating negative voltage, the co-deposition of Ni-SiC film follows a 3-D progressive nucleation/growth mechanism. While in the case of higher electroplating negative voltage, it follows a 3-D instantaneous nucleation/growth mechanism. However, either Ni-SiC co-deposition coatings or pure Ni coatings, the nucleation relaxation time tm decreases regularly with the increase of the negative potential, while the corresponding current Im are almost in the same quantity. Obviously, because of addition of SiC powder, the nucleation potential of Ni turns to positive direction, and the nucleation relaxation time tm decreases clearly.

Key words: electrocrystallization; nucleation; cyclic voltammetry; potentiostatic transients

金属的电结晶长期以来一直受到关注,对其形成机理要求有更深入地理解,这就更加需要开展电沉积初期行为,即核形成和生长机理的动力学研究。20世纪60年代初期,FLEISCHMANN和THIRSK[1]发展了电结晶多核及生长的普遍理论。随后,ARMSTRONG和HARRISON[2-3]扩展了这个理论,并考虑了电化学多核、多层生长。20世纪70年代,对在20世纪60年代发现的欠电位沉积(UPD)现象开展了许多的研究工作,在这一期间,MILCHEV等[4]发展了电化学成核的原子理论,这个理论已经解释了很多的实验结果。BUDEVSKI等[5]在银单晶面上研究了单核层状生长、多核多层生长以及螺旋生长。但完全依靠电化学的手段说明电结晶尤其是Ni-SiC等复合体系的电沉积过程电结晶行为是不准确的,80年代后,隧道扫描电镜(Scanning tunneling microscope, STM)和原子力显微镜(Atomic force microscope, AFM) 的发明使对电化学成相初期阶段有了更好的理解。现代的表面分析设备已经可 以直接观测到诸如Cu和Ni等电结晶的初期形态[6-9],监测沉积后表面或截面的电结晶形貌[10-12]。

一般认为,金属电结晶过程主要涉及成核和生长两大步骤。目前,已有许多关于电结晶过程的数学模型[13],包括二维圆盘模型、三维半球形状与正圆锥型晶核模型等,其中已得到普遍认可的是SCHARIFKER等建立三维半球模型和BEWICK等建立的三维圆锥模型。

用固体微粒基质金属形成的复合镀层,具有良好的使用性能,因而受到人们的普遍关注,已有许多文献就复合镀层的制备工艺[14-15]和性能[16]进行了报道,也有人就复合共沉积的机理[17-21]进行了研究,然而利用电化学测试技术研究复合电结晶沉积动力学过程却鲜有公开报道。研究复合镀层电结晶行为,对了解固体微粒在电结晶过程中的作用,进而深入分析复合镀层微观组织与性能,具有重要理论意义和实用价值。为此,本文作者借助循环伏安和恒电位阶跃测量,就Ni-SiC复合沉积过程中的电结晶行为以及SiC微粒在Ni结晶形核过程中所起的作用进行了研究,为今后深入分析提供有益参考。

1 实验

实验基材采用d 2.70 mm的纯铜导线(符合GB5023.3—1997)。以铜导线截面为工作面,其余部分用树脂密封。工作表面依次经400#、600#、800#、1000#和1400#砂纸打磨至光亮,去离子水清洗,丙酮除油,乙醇去脂待用。采用Watts镀液为母液,添加25 g/L SiC粉末,粉末粒径为7 μm,镀液pH值为3.86;将含SiC粉末的复合镀液先经恒温磁力搅拌器搅拌8~12 h,再用KQ3200DB型数控超声波仪振荡分散3~4 h。

电化学测试采用三电极体系,以截面铜导线为工作电极,辅助电极采用4 cm2光亮铂片,232型饱和甘汞电极为参比电极,镀液温度控制为(50±1) ℃。恒电位阶跃和循环伏安测量在CHI660C电化学工作站上进行,施加的阶跃电位为-0.23~-0.92 V,其增幅为 -30 mV。由所测的I — t曲线绘制出(I/Imax)2 — t/tmax图,根据Bewick-Fleshmann-Thrisk形核模型与Scharifker-Hill模型对实验曲线进行拟合,并就此进行深入分析与讨论。

2 结果与讨论

2.1 电结晶理论与电位阶跃分析

电沉积初期阶段的成核经历了诱导吸附,原子吸附聚集成簇而形成临界晶核;电结晶过程成核模型主要有三维半球形状和正圆锥型形核模式[13]。

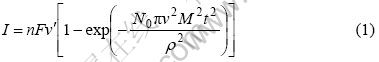

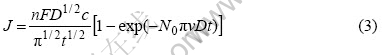

在电结晶初始阶段,当吸附原子进入晶核为速度控制步骤时,BFT模型假定晶核为正圆锥形,三维生长中心的形成、交叠给出连续的沉积层。初始暂态电流为:

1) 瞬时成核

2) 连续成核

式中 v为平行于基体表面方向的生长速度;v′ 为垂直于基体表面方向的生长速度。

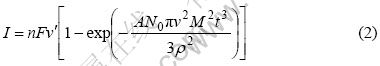

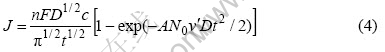

Scharifker和Hill则基于假定对于电极上随机分布的晶核为半球形,且每个晶核周围逐渐扩展的扩展区内不能形成新晶核,并考虑扩展区的重叠,晶核在扩散控制下长大,推导出恒电位暂态曲线的公式:

1) 瞬时成核

2) 连续成核

以上两式分别描述了瞬时成核和连续成核的暂态电流。每一种状态都是电流先达到最大值,然后接近平面电极的极限扩散电流。

式中 J为电流密度;F为法拉第常数;n为电荷数;M为分子摩尔质量;c为摩尔浓度;N为晶核数密度;D为扩散系数;A为成核速率常数;N0为最大晶核数密度或表面活性位点数;h为单层的厚度。

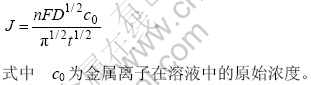

恒电位阶跃法测定电沉积体系中的I — t曲线,反映了有关金属电结晶成核和生长的重要信息。在恒电位阶跃分析中,电位从开路电位开始阶跃到金属的沉积电位,在这样的条件下,体系从没有反应到稳态,由金属离子到电极表面的传质速度控制,得到的电流曲线总可以达到稳态,由Cottrell方程表述:

因此,在电位阶跃的极短时间内,I — t曲线表现为:由于双电层充电导致电流先迅速上升随后下降,而后由于晶核的形成和新相的生长,电流再次逐渐上升并达到最大值,随后又出现衰减,此时整个电极表面表现为扩散控制。

在分析电结晶机理时,先通过上述诸式(1)~(4)求出无因次表达式,将I — tn曲线与无因次曲线综合进行分析,由此可以确定电结晶成核模式。

2.2 循环伏安分析

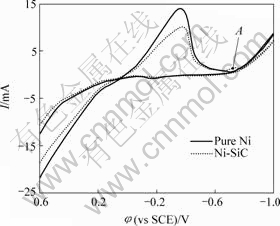

纯Ni镀液、Ni-SiC复合镀液中的循环伏安曲线如图1所示。由图1可看出,在-0.35 V附近两曲线都明显存在一电流的放电峰,曹经倩[22]通过一系列pH条件下的对比实验,认为该峰为依赖于pH变化的氢前置放电峰。笔者也进行了类似的实验,验证了这一说法。实验表明,当负电位小于-0.65 V时,都不会出现成核/生长电流。图1所示电位扫描到-0.70 V附近时,电流才开始增大,对应于Ni的成核和生长过程。由图1可看出,Ni-SiC复合镀液负向扫描过程中,在接近-0.70 V的A位置时,存在小阴极电流峰,这是成核/生长电流峰前电流的小幅涨落过程,很可能由溶液浓度、能量和成分波动所致。而在纯镍镀液中则无类似现象,表明SiC粉体的加入增大了体系的不稳定性,直接影响了Ni的放电形核行为。另外,当-1 V<φ<-0.8 V时,循环伏安曲线纯镍电流值高于Ni-SiC镀液,也说明了由于SiC粉体在电极表面的吸附,屏蔽了工作电极部分表面,减小了Ni2+有效反应面积,造成放电电流的略为降低。

图1 纯镍和Ni-SiC复合镀液镀液的循环伏安曲线

Fig.1 Cyclic voltammograms of deposition of nickel on copper electrode in pure Ni and Ni-SiC solution (scanning rate 0.1 V/s)

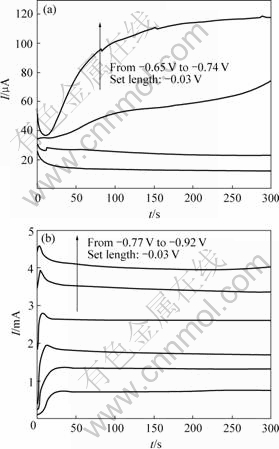

2.3 纯镍电结晶初期行为

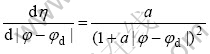

不同阶跃电位下纯铜电极在Watts镀液中镍电沉积形核和生长的恒电位曲线如图2所示。由图2(a)可以看到,由于电极双电层充电导致电流与时间暂态曲线中电流迅速下降,当电位负于-0.71 V时,才观察到电结晶形核/生长引起的电流逐渐上升。由图2(b)则可以看出,由于晶核的形成和新相的生长,电流先上升并达到最大值后出现衰减(电极表面表现为扩散控制),且随着阶跃负电位增大,峰值电流出现的时间逐渐缩短,反映了在高负电位条件下电结晶迅速形核的事实。

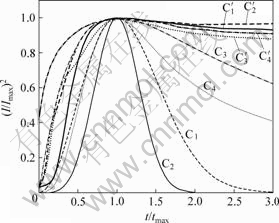

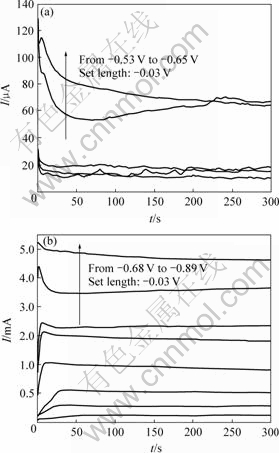

图3所示为纯镍在-0.77,-0.80,-0.83和-0.86 V阶跃电位下无因次(I/Imax)2—t/tmax曲线。由于电结晶过程遵循Scharifker-Hill模型,近于三维半圆球成核模式,因此通过拟合可知,在-0.77 V负电位下,电结晶初期成核过程介于Scharifker-Hill模型连续成核和瞬时成核理论曲线之间。而当电位负于-0.80 V时,纯镍电沉积的结晶成核方式则基本遵循Scharifker-Hill模型扩散控制的瞬时成核机制。GOMEZ等[23]采用恒电位阶跃技术及循环伏安法对氯化镍体系中不同阴极沉积电位下镍的电结晶初期行为进行了研究。研究认为,在过电位较低的条件下,镍电结晶按连续成核的三维生长机制进行;过电位较高时,则按瞬时成核的三维生长方式进行。这与本研究的结果是吻合的。

图2 纯镍电沉积形核和生长的恒电位曲线

Fig.2 Potentiostatic curves for nucleation and growth of pure Ni electro-deposition

图3 纯镍电沉积过程的无因次(I/Imax)2—t/tmax曲线

Fig.3 Non-dimensional (I/Imax)2 vs t/tmax plots for electro- deposition of pure Ni coatings: C1: BFT model of instantaneous; C2: BFT model of progressive; C3: SH model of instantaneous; C4: SH model of progressive;  : Experimental curve of -0.77 V;

: Experimental curve of -0.77 V;  : Experimental curve of -0.80 V;

: Experimental curve of -0.80 V;  : Experimental curve of -0.83 V;

: Experimental curve of -0.83 V;  : Experimental curve of -0.86 V

: Experimental curve of -0.86 V

2.4 Ni-SiC复合体系的电结晶特征

含有固体微粒的复合电沉积过程尤为复杂,由于SiC微粒在镀液中的传输方式、在电极表面的存在方式和以何种方式进入镀层等,目前的研究工作都很难给出定论,关于复合镀层的形成机理亦尚无深入的研究。本文作者基于郭鹤桐和张三元总结提出的微粒与金属共沉积三步理论[24]:1) 悬浮于镀液中的微粒,由镀液深处向阴极表面附近输送;2) 微粒黏附与电极上;3) 微粒被阴极上析出的基质金属嵌入。

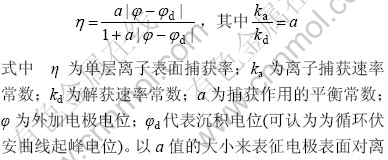

关于Ni2+在阴极表面的吸附和沉积过程,本研究做以下基本假定:1) 阴极具有吸附能力是由于电极表面的原子力场没有饱和,具有剩余价力;2) 已吸附在阴极表面上的Ni2+,当其布朗运动的动能足以克服电极吸附引力场的能垒时,又重新回到电解溶液中;3) 负电位越大,Ni2+电极表面放电统计概率越大,Ni2+在电极表面驻留时间越短,其重新回到电解溶液中概率越小,由此,提出以下离子捕获模型:

以a值的大小来表征电极表面对离子的捕获能力。

则有:

当过电位|φ-φd|较小时,η与过电位|φ-φd|呈正变关系,且 迅速降低;当过电位|φ-φd| 较大时,可以认为

迅速降低;当过电位|φ-φd| 较大时,可以认为 ≈0,此时离子趋于饱和。即在第一层原子晶面形成过程中,在低过电位条件下,离子的捕获是一个连续过程,相应形核过程连续进行;而在高电位条件下,离子捕获一次性完成,即形核过程瞬时完成,此后只有晶核长大过程,而鲜有晶核再形成过程。

≈0,此时离子趋于饱和。即在第一层原子晶面形成过程中,在低过电位条件下,离子的捕获是一个连续过程,相应形核过程连续进行;而在高电位条件下,离子捕获一次性完成,即形核过程瞬时完成,此后只有晶核长大过程,而鲜有晶核再形成过程。

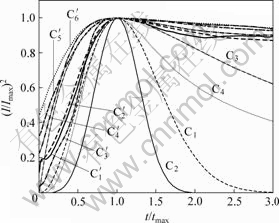

图4所示为在不同阶跃电位下Ni-SiC复合电沉积形核与生长的恒电位曲线。由图4可看出,Ni-SiC的恒电位曲线与前面图2中纯镍的电沉积恒电位曲线形式相近,但复合电沉积的恒电位阶跃曲线表明,在阶跃电位约为-0.62 V时,就可以观察到由于金属Ni的沉积而引起的电流逐渐上升和缓慢衰减,这表明SiC微粒在电极表面上存在会将降低形核过电位,促进镍电结晶形核。

微粒受到静电力、分子间力、结构力和化学吸附力等各种作用力,最终稳定停留在阴极表面,增大了阴极表面的宏观不平整性,从而为Ni沉积提供了非均匀形核基底,降低了形核负电位。同时,随着过电位的增大,电极表面的活性成核点数目增加,导致电结晶形核提前形成电流峰值。

图5所示为Ni-SiC复合沉积恒电位阶跃结果的无因次关系。这里Imax和tmax为电位阶跃曲线的最大电流值及其对应的时间。由图5可以看出,在较低的负电位(-0.68~-0.74 V)下,实验曲线落于Scharifker-Hill模型瞬时成核和连续成核理论曲线之间,且靠近于连续成核曲线,表明在低负电位下,Ni-SiC的电沉积行为基本上是遵循电化学过程控制的连续成核三维生长机制,且随着负电位的逐步加大经历了连续成核到瞬 时成核的过渡;在高负电位条件下(-0.77~-0.83 V),电流—时间曲线的上升阶段很靠近于瞬时成核的无因次理论曲线,或者落于理论曲线外侧,这表明在高电位时,Ni-SiC的电沉积行为遵循扩散控制瞬时成核机制。

图4 复合电沉积Ni-SiC形核和生长的恒电位曲线

Fig.4 Potentiostatic curves for nucleation and growth of Ni-SiC co-deposition

图5 Ni-SiC电沉积过程的无因次(I/Imax)2—t/tmax曲线

Fig.5 Non-dimensional (I/Imax)2 vs t/tmax plots for electro- deposition of Ni-SiC coatings: C1: BFT model of instantaneous; C2: BFT model of progressive; C3: SH model of instantaneous; C4: SH model of progressive;  : Experimental curve of -0.68 V;

: Experimental curve of -0.68 V;  : Experimental curve of -0.71 V;

: Experimental curve of -0.71 V;  : Experimental curve of -0.74 V;

: Experimental curve of -0.74 V;  : Experimental curve of -0.77 V;

: Experimental curve of -0.77 V;  : Experimental curve of -0.80 V;

: Experimental curve of -0.80 V;  : Experimental curve of -0.83 V

: Experimental curve of -0.83 V

由 关系可知:低电位条件下,离子捕获过程贯穿于电沉积过程始终,不断有新的成核活性点的产生,成核和生长同时进行,连续发生;在高电位条件下,

关系可知:低电位条件下,离子捕获过程贯穿于电沉积过程始终,不断有新的成核活性点的产生,成核和生长同时进行,连续发生;在高电位条件下, ≈0,电极表面离子覆盖趋于饱和,成核活性点在外加电位极短时间内已被占据完全,此后只有晶粒的生长过程,遵循瞬时成核机制。

≈0,电极表面离子覆盖趋于饱和,成核活性点在外加电位极短时间内已被占据完全,此后只有晶粒的生长过程,遵循瞬时成核机制。

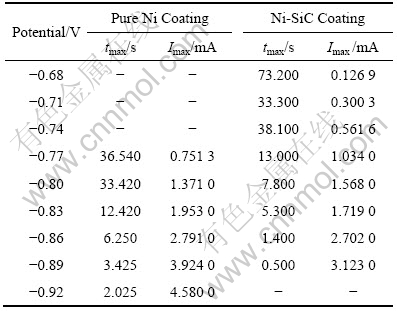

表1所列为纯镍镀电沉积和Ni-SiC复合沉积在不同负电位条件下的tmax和Imax数值。由表1可看出,随着负电位的增大,两者遵循同样的规律,即形核弛豫时间tmax越来越短,成核过程越来越快。在低恒负电位下,Ni-SiC电结晶沉积的Imax值稍大于纯Ni沉积的;但在高负电位条件下,复合沉积的峰值电流Imax值又小于纯Ni结晶沉积的峰值电流。由于在低电位条件下,SiC粉体存在为结晶形核提供了有利位置,从而起到了加速沉积的作用;但在高负电位下,电极表面成核点迅速增多并稳定, SiC颗粒导电性能较差,其在电极表面的吸附,反而起到屏蔽和减少形核场所的作用,致使峰值电流略为降低。

表1 成核生长恒电位曲线的极值点

Table 1 Maximum point of potentiostatic curves for nucleation and growth

3 结论

1) Ni-SiC复合镀层电结晶初期形核遵循三维Scharifker-Hill成核模型,近于圆球成核模式。当负电位较小时,成核过程遵循电化学控制的连续成核机制且经历了由瞬时成核向连续成核机制的过渡;当负电位较大时,成核受Ni2+在镀液体系中的扩散过程控制,遵循瞬时成核机制。

2) 随着负电位的增大,成核弛豫时间缩短,成核速率增加。与纯镍电结晶相比,Ni-SiC复合沉积的成核弛豫时间明显缩短,反映了SiC颗粒对镍结晶形核的促进作用。

3) SiC粉体在电极表面上的吸附,为镍电结晶提供了非均匀形核的活性位点,从而影响着复合镀层的电沉积过程。

4) SiC颗粒屏蔽了电极表面的放电面积,引起Ni-SiC复合电沉积过程有效放电电流降低。

REFERENCES

[1] FLEISCHMANN M, THIRSK H R. Advances in pure and applied electrochemistry(Vol.3)[M]. New York: Wiley Interscience, 1963: 1-15.

[2] ARMSTRONG R D, HARRISON J A. Two-dimensional nucleation in electrocrystallization[J]. Journal of The Electrochemical Society, 1969, 116(3): 328-331.

[3] THIRSK H R, HARRISON J A. A guide to the study of electrode kinetics[M]. London: Academic Press, 1972: 174.

[4] MILCHEV A, STOYANOV S, KAISCHEV R. Atomistic theory of electrolytic nucleation—Ⅰ[J]. Thin Solid Films, 1974, 22(3): 255-265.

[5] BUDEVSKI E, BOSTANOV V, STAIKOV G. Electro- crystallization[C]//Annual Reviews. Annual Review of Materials Science. New York: Annual Reviews Incorporation, 1980: 85-112.

[6] GRUJICIC D, PESIC B. Electrodeposition of copper: the nucleation mechanisms[J]. Electrochimica Acta, 2002, 47(18): 2901-2912.

[7] GU Min. Initial stages of the electrocrystallization of Co-Cu alloys on GCE from the Co rich electrolytes[J]. Electrochimica Acta, 2007, 52(13): 4443-4448.

[8] NOURI E, DOLATI A. The fractal study of Cu-Ni layer accumulation during electrodeposition under diffusion-controlled condition[J]. Materials Research Bulletin, 2007, 42(9): 1769-1776.

[9] SAHARI A, AZIZI A, SCHMERBER G, ABES M, BUCHER J P, DINIA A. Electrochemical nucleation and growth of Co and CoFe alloys on Pt/Si substrates[J]. Catalysis Today, 2006, 113(4): 257-262.

[10] MALFATTI C F, FERREIRA J Z, SANTOS C B, SOUZA B V, FALLAVENA E P, VAILLANT S, BONINO J P. NiP/SiC composite coatings: the effects of particles on the electrochemical behaviour[J]. Corrosion Science, 2005, 47(3): 567-580.

[11] WANG H Z, YAO S W, MATSUMURA S. Electrochemical preparation and characterization of Ni/SiC gradient deposit[J]. Journal of Materials Processing Technology, 2004, 145(3): 299-302.

[12] HU F, CHAN K C. Electrocodeposition behavior of Ni-SiC composite under different shaped waveforms[J]. Applied Surface Science, 2004, 233(1): 163-171.

[13] 查全性. 电极过程动力学导论[M]. 北京: 科学出版社, 2004: 306-311.

CHA Quan-xing. Introduction of electrode process dynamics[M]. Beijing: Science Press, 2004: 306-311.

[14] XU B S, WANG H D, DONG S Y, JIANG Bin, TU Wei-yi. Electrodeposition nickel silica (SiO2) nano-composites coatings[J]. Electrochemistry Communications, 2005, 7(6): 572-575.

[15] BENEA L, BONORA P L, BORELLO A, MARTELLI S, WENGER F, PONTHIAUX P, GALLAND J. Composite electrodeposition to obtain nanostructured coating[J]. Journal of Electrochemical Society, 2001, 148(7): C461-C465.

[16] BENEA L, BONORA P L, BORELLO A, MARTELLI S, WENGER F, PONTHIAUX P, GALLAND J. Preparation and investigation of nanostructured SiC-nicke layers by Electrodeposition[J]. Solid State Ionics, 2002, 151(1): 89-95.

[17] LI J, SUN Y, SUN X, QIAO J. Mechanical and corrosion- resistance performance of electrodeposited titania-nickel nanocomposite coating[J]. Surface & Coatings Technology, 2005, 192(3): 331-335.

[18] LIN C S, HUANG K C. Codeposition and microstructure of nickel-SiC composite coating electrodeposited from sulphamate bath[J]. Journal of Applied Electrochemistry, 2004, 34(10): 1013-1019.

[19] PENG X, ZHANG Y, ZHAO J, WANG F. Electrochemical corrosion performance in 3.5% NaCl of the electrodeposited nanocrystalline Ni films with and without dispersions of Cr nanoparticles[J]. Electrochimica Acta, 2006, 51(23): 4922-4927.

[20] 禹 萍, 苏玉长, 谭澄宇, 冯 钢. Ni-SiC和Ni-SiO2复合镀层性能的研究[J]. 表面技术, 2001, 30(3): 27-29.

YU Ping, SU Yu-chang, TAN Cheng-yu, FENG Gang. Study on properties of Ni-SiC and Ni-SiO2 composite plated coatings[J]. Surface Technology, 2001, 30(3): 27-29.

[21] LI Jin-feng, ZHANG Zhao, YIN Jun-ying, YU Geng-hua, CAI Chao, ZHANG Jian-qing. Electrodeposition behavior of nanocrystalline CoNiFe soft magnetic thin film[J]. Transactions of Nonferrous Metals Society of China, 2006, 16(3): 659-665.

[22] 曹经倩. Cr(Ⅵ)对镍沉淀的影响[J]. 南昌航空工业学院学报, 1994(1): 14-19.

CAO Jing-qian. Effect of Cr(Ⅵ) on the deposition of nickel[J]. Journal of Nanchang Institute of Aeronautical Technology, 1994(1): 14-19.

[23] GOMEZ E, MULLER C, PROUD W G, VALLES E. Electrodeposition of nickel on vitreous carbon: influence of potential on deposit morphology[J]. Journal of Applied Electrochemistry, 1992, 22(9): 872-876.

[24] 郭鹤桐, 张三元. 复合电镀技术[M]. 北京: 化学工业出版社, 2007: 91-110.

GUO He-tong, ZHANG San-yuan. New techniques of composite deposition[M]. Beijing: Chemical Industry Press, 2007: 91-110.

收稿日期:2007-05-11;修订日期:2008-02-29

通讯作者:谭澄宇,教授,博士;电话:0731-8830270;E-mail: tanchengyu@yahoo.com.cn

摘 要:利用循环伏安方法和恒电位阶跃技术研究Ni-SiC复合镀层电沉积行为。结果表明:Ni-SiC复合镀层和纯Ni镀层的形核/生长过程符合Scharifker-Hill三维成核模型;在低过电位下,Ni-SiC复合镀层形核/生长过程按三维连续成核机制;高过电位下,形核/生长过程遵循瞬时成核机制,与纯Ni镀层的形核/生长过程具有一致性;无论Ni-SiC复合镀层还是纯Ni镀层,形核弛豫时间tm随负电位的增大呈现有规律递减趋势,相应的Im值基本相近;SiC粉体的引入导致Ni形核的过电位正移和tm的显著减小。