文章编号:1004-0609(2009)05-0841-06

超声法制备纳米SiC颗粒增强AZ61镁基

复合材料的显微组织

胡 志,闫 洪,聂 俏,凌李石保

(南昌大学 先进成形制造及模具研究所,南昌 330031)

摘 要:

采用高能超声方法制备纳米SiC颗粒增强AZ61镁基复合材料,通过SEM和XRD技术对复合材料的微观组织和成分进行研究与分析。在Lennard-Jones势函数的基础上对超声分散纳米颗粒进行了理论探讨。结果表明:在超声作用下,质量分数为1%的纳米SiC颗粒在AZ61镁合金中得到弥散分布;颗粒之间存在的范德华力使得颗粒连接在一起,范德华力与颗粒半径和颗粒间距离的关系表明:直径为100 nm的SiC颗粒之间最大的范德华力约为135 nN,分散团聚纳米颗粒的最小压强约为17.2 MPa。

关键词:

中图分类号:TB 333;TB 51 文献标识码:A

Microstructure of SiC nanoparticles reinforced AZ61 magnesium composites fabricated by ultrasonic method

HU Zhi, YAN Hong, NIE Qiao, LING Li-shi-bao

(Institute of Advanced Forming & Manufacturing and Die & Mold, Nanchang University, Nanchang 330031, China)

Abstract: SiC nanoparticles reinforced AZ61 magnesium composites were fabricated by ultrasonic method. The microstructure and components of the composite were investigated by scanning electron microscopy (SEM) and XRD. Based on the Lennard-Jones potential function, the theory of dispersion nanoparticles by ultrasonic were also discussed. The results show that 1.0% (mass fraction) SiC nanoparticles can be dispersed very well in AZ61 magnesium matrix by ultrasonic dispersion. The particles are joined by van der Waals force. The relationships among van der Waals force, the radius and the distance between particles show that the maximal van der Waals force is approximately 135 nN between SiC nanoparticles with diameter of 100 nm. The minimal pressure to separate the agglomeration nanoparticles is approximately 17.2 MPa.

Key word: AZ61 magnesium alloy; SiC nanoparticles; ultrasonic method; microstructure

金属基纳米复合材料(Metal matrix nano- composites, MMNCS)是以金属及合金为基体, 与一种或几种金属或非金属纳米级增强相相结合的复合材料。镁基复合材料具有良好的减震降噪性能、电磁屏蔽性能和机械加工性能等优点,且可以达到现代工业应用中对材料的各种高性能的要求。因此,镁基复合材料将是今后现代工业产品应用增长速度最快的金属基复合材料之一[1-6]。

纳米粒子粒径小,表面能高,具有自发团聚的现象,而团聚的存在又将大大影响复合材料的性能,因此,如何改善纳米粉体在基体合金中的分散性和稳定性是十分重要的研究课题。目前镁基纳米复合材料的制备方法主要有:高能超声法[7-8]、粉末冶金复合 法[9-11]和搅拌复合铸造法[12-13]等,其中高能超声振动时产生的声空化和声流效应能够在极短的时间内同时改善增强体在基体中的润湿与分散,且对溶体合金无污染,是一种较为理想的制备金属基纳米复合材料的方法。

1 实验

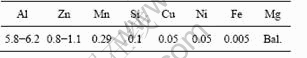

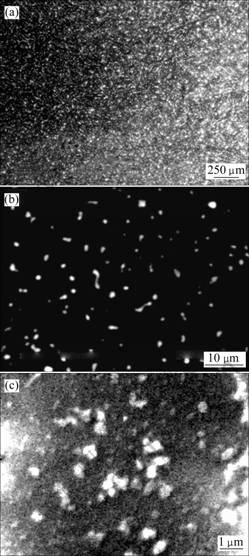

试验所用AZ61镁合金的液相线温度为625 ℃,其化学成分列于表1。增强材料选用SiC颗粒,平均直径为100 nm,其TEM像如图1所示。

表1 试验用AZ61镁合金锭的化学成分

Table 1 Chemical composition of tested AZ61 magnesium alloy (mass fraction, %)

图1 纳米SiC颗粒的TEM像

Fig.1 TEM image of SiC nanoparticles

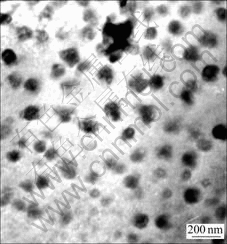

在制备复合材料前首先对SiC粉体进行如下预处理:将SiC粉体加入到400 mL乙醇溶液中,采用超声清洗仪作用2 h,其目的是分散团聚的纳米颗粒,以减小进入合金溶体后的分散阻力;然后对混合溶液进行烘干,碾磨处理;同时将基体合金放入坩埚内加热至熔化,熔体表面采用覆盖剂保护,并保温在650 ℃,把预热好的阶梯状变辐杆伸入液面以下20 mm处进行超声处理,超声输出频率为20 kHz,功率为600 W,实验装置示意图如图2所示;超声处理5 min后,将预处理好的SiC粉体用锡箔纸包覆,加入到熔体中,再继续超声处理15 min,浇铸取样。

为了研究试样的微观组织,试样在型号为XQ-1的金相镶嵌机上镶嵌,依次使用水砂纸600#、金相砂纸0#、2#、4#和6#对镶嵌好的试样打磨并抛光,用4%硝酸酒精溶液腐蚀。在金相显微境、JSM-6360型扫描电境上观察纳米SiC颗粒在基体中的分散情况,并用BrukerD8 focus型X射线衍射仪(XRD)分析复合材料组织中的相组成。

图2 试验装置示意图

Fig.2 Schematic diagram of apparatus: 1—Cooling water tank and pipeline; 2—Ultrasonic power supply; 3—Temperature controller; 4—Thermocouple; 5—Ultrasonic transducer; 6—Elevating bar; 7—Waveguide; 8—Resistance furnace; 9—Supporting disk

2 结果与讨论

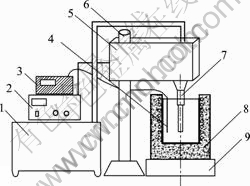

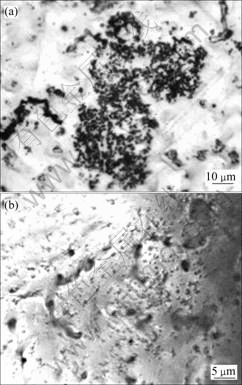

图3所示为采用不同方法制备的纳米SiC颗粒在AZ61复合材料中的分布情况。由图3可知,与超声分散法制备的纳米复合材料相比,传统的机械搅拌法制备的复合材料中纳米颗粒难以得到均匀分散。原因可能是因为机械搅拌法在纳米复合材料制备过程中,搅拌所产生的外力小于团聚的纳米颗粒之间的作用力,而当纳米颗粒团聚到一定尺寸后,表面作用能下降,此时在搅拌力作用下才能得以分散,因此,机械搅拌法对于大尺寸的颗粒增强复合材料是适用的[14],但难以用于分散纳米尺寸的颗粒[7]。

图3 采用不同方法制备的纳米SiC颗粒在AZ61复合材料中的分布

Fig.3 Distribution of SiC nanoparticles in AZ61 magnesium composites by different methods: (a) Mechanical stirring method; (b) Ultrasonic stirring method

图4所示为质量分数为1%的纳米SiC颗粒在AZ61镁合金中的分散情况。由于SiC和镁合金导电性能不一样,所以在图中表现出黑色部分为镁合金基体,白色亮点部分为SiC。从实验结果中可以看出,超声法制备的AZ61合金中的SiC颗粒得到弥散分布,且复合材料中没有明显的气孔和颗粒偏聚等缺陷。在复合材料中分散着平均尺寸为100 nm左右的SiC颗粒,但同时也存在一些大尺寸的颗粒,产生的原因主要如下:1) 加入到基体合金中的部分纳米SiC颗粒有尺寸偏大,这与纳米SiC颗粒的制备有关;2) 局部存在微小团聚的SiC颗粒,由于高能超声振动能在短时间内分散纳米颗粒,但随着超声振动时间的延长,在合金溶体中会产生局部过热现象,即SiC颗粒在空化效应和声流效应作用下得以分散;随着超声的持续作用,颗粒局部温度升高(空化效应),加速了纳米颗粒的布朗运动,因此,颗粒之间发生碰撞的概率也随之增大,从而形成局部微小的团聚。

图4 复合材料的SEM像

Fig.4 SEM images of MMNC

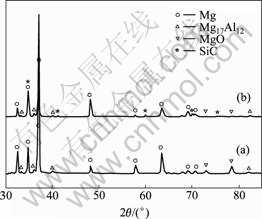

图5 所示为AZ61和SiCp/AZ61复合材料的XRD谱。从图中可以看出,AZ61合金中主要由α-Mg和Mg17Al12组成,同时存在少量的MgO(见曲线(a))。在复合材料的XRD谱中,出现了微弱的SiC峰值(主要特征线2θ=36?,41.5?,60?,71?),这主要是因为SiC的含量低且颗粒尺寸小,所以衍射峰强度与基体相比显得低。此外,复合材料中没有生成其它的相,说明超声分散法对合金溶体无污染。

通常将一种物质或几种物质分散在另一种物质中就构成分散体系,其中被分散的物质称为分散相,另一种物质称为分散介质。当分散相的颗粒尺寸大于1 nm而小于1 000 nm,则难溶于分散介质,但可以被分散,这样的体系呈胶体状态。对胶体来说,颗粒之间存在的范德华力使得颗粒连接在一起,没有外力破坏这种聚焦状态时,体系将稳定一段时间[15]。因此,对颗粒之间范德华力的研究将有利于制备出高性能的纳米复合材料。

图5 AZ61和SiCp/AZ61复合材料的XRD谱

Fig.5 XRD patterns of AZ61 alloy(a) and SiCp/AZ61 composites(b)

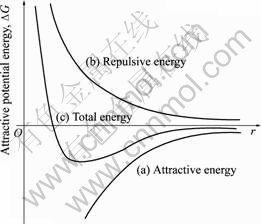

为了研究引入颗粒之间的范德华力,本文作者引入了Lennard-Jones势函数,即两个单元间的相互作用的总势能是吸引和排斥相互作用之和(见图6),其表达式如下:

心间的距离。

心间的距离。

图6 吸引势能与距离的关系

Fig.6 Relationship between distance and attract potential

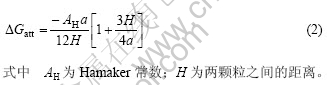

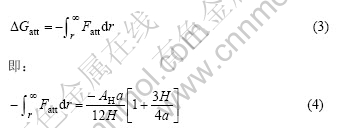

由于纳米粉体具有大的比表面积和表面能,粉体颗粒具有相互团聚来降低其表面能的趋势,因此,粉体颗粒实际是以团聚体的形式存在,可推断颗粒之间主要表现为吸引势能?Gatt。对于多单元体系,假定这些单元按照Lennard-Jones势互相之间作用,对于排斥项,普遍的是忽略一个本体相内单元的排斥部分而仅考虑相对表面间的排斥。因此,对于两个相同半径均为a的球体,其中H/a?1,一个类似的近似公式如下[16]:

而将一对原子或分子从距离为r反方向分离到无穷远大,所需要的功为

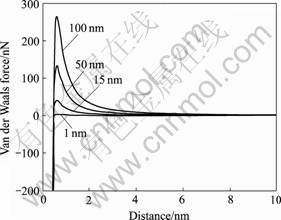

在Lennard-Jones势模型的基础上,得出范德华力与颗粒半径和颗粒间距离的关系[17],结果如图7所示。

图7 范德华力与颗粒半径和颗粒间距离的关系曲线[17]

Fig.7 Relationships among van der Waals force SiC nanoparticle diameter and separation distance

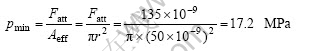

从图7可知,直径为100 nm的SiC颗粒之间的最大范德华力约为135 nN,其受力模型如图8所示。因此,要克服范德华力使团聚的纳米颗粒分散的最小压强为

超声波在液体中传播时,液体分子受到周期性交变声场的作用。在声波的稀疏相内,液体受到拉应力,若声压值足够大,则液体被拉裂而形成空化泡,在随后来临的声波正压相内,这些空化泡将以极高的速度闭合或崩溃,从而在液体内产生瞬时的局部高温高压。理论计算和实际测量的结果均表明,其温度可达 5 000 K以上,压力高达数百乃至上千兆帕[18]。因此,超声空化效应能够产生足够的压力使得合金中团聚的SiC颗粒被分散。

图8 SiC颗粒之间的受力模型

Fig.8 Mechanics model between two SiC particles

4 结论

1) 采用高能超声方法制备了纳米SiC颗粒增强AZ61镁基复合材料,纳米SiC颗粒在复合材料中弥散分布,且复合材料中没有明显的气孔和颗粒偏聚之类的缺陷。

2) 颗粒之间存在的范德华力使得颗粒连接在一起,范德华力与颗粒半径和颗粒间距离的关系表明:直径为100 nm的SiC颗粒之间最大的范德华力约为135 nN,分散团聚的纳米颗粒的最小压强约为17.2 MPa。而超声空化效应产生的压力高达数百乃至上千兆帕。因此,超声空化效应能够产生足够的压力使得合金中的团聚SiC颗粒被分散。

REFERENCES

[1] KUDELA S. Magnesium lithium matrix composites an overview[J]. International Journal of Materials and Product Technology, 2003, 18(1/3): 91-115.

[2] KEVORKIJAN V. AZ80 and ZC71/SiCp closed die forgings for automotive applications: Technical and economic assessment of possible mass production[J]. Materials Science and Technology, 2003, 19(10): 1386-1390.

[3] 刘 正, 张 奎, 曾小勤. 镁基轻质合金理论基础及其应用[M]. 北京: 机械工业出版社, 2002: 195-210.

LIU Zheng, ZHANG Kui, ZENG Xiao-qin. Theoretical basis and application for Mg base light alloy[M]. Beijing: China Machine Press, 2002: 195-210.

[4] 张发云, 闫 洪, 周天瑞, 陈国香, 揭小平. 金属基复合材料制备工艺的研究进展[J]. 锻压技术, 2006, 31(6): 100-105.

ZHANG Fa-yun, YAN Hong, ZHOU Tian-rui, CHEN Guo-xiang, JIE Xiao-ping. Research and development on the fabrication process of metal matrix composites[J]. Forging & Stamping Technology, 2006, 31(6): 100-105.

[5] 黄国杰, 谢水生, 程 磊, 江运喜. 搅拌工艺参数对半固态AZ91镁合金晶粒密度的影响[J]. 稀有金属, 2007, 31(5): 606-609.

HUANG Guo-jie, XIE Shui-sheng, CHENG Lei, JIANG Yun-xi. Influence of stirring processing parameter on grain density of semi-solid AZ91 magnesium alloy[J]. Chinese Journal of Rare Metals, 2007, 31(5): 606-609.

[6] 胡 志, 闫 洪, 陈国香, 聂 俏, 凌李石保. 超声波作用下半固态AZ61镁合金的制备和理论研究[J]. 铸造, 2008, 57(6): 561-564.

HU Zhi, YAN Hong, CHEN Guo-xiang, NIE Qiao, LING Li-shi-bao. Preparation and theoretic study of semi-solid AZ61 magnesium alloy by ultrasonic stirring[J]. Foundry, 2008, 57(6): 561-564.

[7] LAN J, YANG Y, LI X C. Microstructure and micro hardness of SiC nano-particles reinforced magnesium composites fabricated by ultrasonic method[J]. Mater Sci Eng A, 2004, 386: 284-290.

[8] YANG Y, LAN J, LI X C. Study on bulk aluminum matrix nano-composite fabricated by ultrasonic dispersion of nano-sized SiC particles in molten aluminum alloy[J]. Mater Sci Eng A, 2004, 380: 378-383.

[9] 陈培生, 薛 烽, 李子全, 王 蕾, 孙扬善. n-SiCp/MB2复合材料组织与力学性能[J]. 中国有色金属学报, 2004, 14(10): 1648-1652.

CHEN Pei-sheng, XUE Feng, LI Zi-quan, WANG Lei, SUN Yang-shan. Structure and properties of n-SiCp/MB2 magnesium matrix composites[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(10): 1648-1652.

[10] FERKE H, MORDIKE B L. Magnesium strengthened by SiC nano particles materials[J]. Mater Sci Eng A, 2001, 298: 193-199.

[11] 郗雨林, 柴东朗, 张文兴, 席生歧, 周敬恩. 粉末冶金法制备SiC晶须增强MB15镁基复合材料[J]. 稀有金属材料与工程, 2005, 34(7): 1131-1134.

XI Yu-lin, CHAI Dong-lang, ZHANG Wen-xing, XI Sheng-qi, ZHOU Jing-en. SiC whiskers-reinforced MB15 magnesium matrix composites by powder metallurgy[J]. Rare Metal Materials and Engineering, 2005, 34(7): 1131-1134.

[12] 王朝辉, 康永林, 赵鸿金, 徐 跃, 董文超. 纳米SiC颗粒增强AM60镁合金组织性能的研究[J]. 特种铸造及有色合金, 2005, 25(11): 641-642.

WANG Chao-hui, KANG Yong-lin, ZHAO Hong-jin, XU Yue, DONG Wen-chao. Microstructure and properties of nano-SiC particle reinforced AM60 magnesium alloy[J]. Special Casting & Nonferrous Alloys, 2005, 25(11): 641-642.

[13] 李四年, 宋守志, 余天庆, 陈慧敏, 郑 重. 复合铸造法制备纳米碳管增强镁基复合材料的研究[J]. 中国机械工程, 2005, 16(3): 260-264.

LI Si-nian, SONG Shou-zhi, YU Tian-qing, CHEN Hui-min, ZHENG Zhong. Study on carbon nanotubes/magnesiuum matrix composites by stir-casting[J]. China Mechanical Engineering, 2005, 16(3): 260-264.

[14] 张发云, 闫 洪, 陈国香, 周天瑞, 揭小平, 胡 强, 胡 志. SiCp/AZ61镁基复合材料制备工艺的优化[J]. 特种铸造及有色合金, 2007, 27(10): 741-743.

ZHANG Fa-yun, YAN Hong, CHEN Guo-xiang, ZHOU Tian-rue, JIE Xiao-ping, HU Qiang, HU Zhi. Optimization of preparing technology for SiCp/AZ61 magnesium matrix composites[J]. Special Casting & Nonferrous Alloys, 2007, 27(10): 741-743.

[15] 高 濂, 孙 静, 刘阳桥. 纳米粉体的分散及表面改性[M]. 北京: 化学工业出版社, 2003: 7-9.

GAO Lian, SUN Jing, LIU Yang-qiao. Modification and dispersion of nanometer powders[M]. Beijing: Chemical Industry Press, 2003: 7-9.

[16] MYERS D. Surfaces, interface and colloids: Principles and application[M]. Beijing: Chemical Industry Press, 2004: 30-50.

[17] Li X C, YANG Y, WEISS D. Research progress on ultrasonic cavitation based dispersion of nanoparticles in Al/Mg melts for solidification processing of bulk lightweight metal matrix nano composite[C]//Warrendale: Minerals, Metals and Materials Society, Materials Processing Under the Influence of External Fields, 2007: 133-138.

[18] 袁易全, 陈思中, 冯 若. 近代超声原理与应用[M]. 南京: 南京大学出版社, 1996: 134-138.

YUAN Yi-quan, CHEN Si-zhong, FENG Ruo. Principles and application of recently ultrasonic[M]. Nanjing: Nanjing University Press, 1996: 134-138.

基金项目: 国家自然科学基金资助项目(50765005);江西省自然科学基金资助项目(2007GZC1826);江西省教育厅资助项目(GJJ0901)

收稿日期:2008-09-11;修订日期:2009-02-26

通讯作者:闫 洪,教授,博士;电话:0791-3969633;E-mail: hyan@ncu.edu.cn

(编辑 龙怀中)