中国有色金属学报 2003,(06),1514-1518 DOI:10.19476/j.ysxb.1004.0609.2003.06.036

Al5TiB对Mg-8Zn-4Al-0.3Mn合金时效过程的影响

郑州大学材料工程学院,郑州大学材料工程学院,郑州大学材料工程学院 郑州450002 ,郑州450002 ,郑州450002

摘 要:

研究了Al5TiB加入量对Mg 8Zn 4Al 0 .3Mn铸造镁合金时效过程的影响。结果表明 ,未加Al5TiB的Mg 8Zn 4Al 0 .3Mn合金的时效析出过程为 :过饱和固溶体→细小弥散析出相→再结晶软化和析出相的聚集长大 ;添加Al5TiB的Mg 8Zn 4Al 0 .3Mn合金的时效析出过程为 :过饱和固溶体→细小弥散析出相→析出相的聚集长大。固溶处理后 ,与未加Al5TiB的合金 1# 相比 ,合金 2 # 、3# 、4 # 显微硬度值分别提高了 2 .8%、6 .8%、9.1% ;人工时效后 ,与未加Al5TiB的合金 1# 相比 ,合金 2 # 、3# 、4 # 显微硬度峰值分别提高了 9%、11.2 %、5 .2 %。随着Ti元素在合金中含量的增加 ,合金的析出相形成激活能呈先增大而后减小的变化规律。

关键词:

Mg-8Zn-4Al-0.3Mn合金;Al5TiB;固溶处理;时效过程;

中图分类号: TG156

作者简介:王迎新(1977),男,硕士研究生.;关绍康,教授,博士;电话:03713887508;Email:skguan@zzu.edu.cn;

收稿日期:2002-12-11

基金:河南省杰出人才创新基金资助项目 (2 0 0 3 8);河南省杰出青年基金资助项目 (2 0 0 0 5 );

Effects of Al5TiB on aging process of Mg-8Zn-4Al-0.3Mn alloys

Abstract:

The effects of Al5TiB addition on aging process of Mg-8Zn-4Al-0.3Mn alloys have been studied. The results show that the aging precipitation process of Mg-8Zn-4Al-0.3Mn alloy without Al5TiB addition is: supersaturated magnesium solid solution→small and dispersed precipitation phases→recrystallization soften and aggregation growth of precipitation phases, and that of magnesium alloys with Al5TiB addition is: supersaturated magnesium solid solution→small and dispersed precipitation phases→aggregation growth of precipitation phases. After solid solution treatment, comparison with 1# alloy without Al5TiB addition, microhardness values of alloy 2#, 3# and 4# increase by 2.8%, 6.8% and 9.1%, respectively and after artificial aging, those of alloy 2#, 3# and 4# increase by 9%, 11.2% and 5.2%, respectively. Precipitation formation activation energy of alloy increases firstly and then decreases with increasing content of Ti element.

Keyword:

Mg-8Zn-4Al-0.3Mn alloy; Al5TiB; solid solution treatment; aging process;

Received: 2002-12-11

镁合金是目前最轻的金属结构材料, 加工能量仅为铝合金的70%

1 实验

选用高纯Mg、 纯Al、 纯Zn、 Al-10%Mn和Al5TiB中间合金为原材料, 在井式坩埚炉中用JDRJ覆盖保护熔炼。 合金于730 ℃熔化后, 升温至780 ℃加入Al5TiB变质、 精炼, 于760 ℃静置20 min, 浇铸到金属型模具中, 试样尺寸为d25 mm×100 mm。 共制备了4种不同Al5TiB含量的镁合金样品。

试样于345 ℃进行固溶处理12 h , 水淬后于175 ℃进行不同时间的人工时效处理。

4种镁合金样品的成分见表1。

表1 合金的成分(质量分数, %) Table 1 Composition of alloys(mass fraction, %)

| Alloy | Zn | Al | Mn | Al5TiB | Mg |

| 1# | 7.81 | 4.01 | 0.29 | - | Bal. |

| 2# | 8.05 | 3.94 | 0.30 | 0.5 | Bal. |

| 3# | 7.90 | 3.89 | 0.32 | 1.0 | Bal. |

| 4# | 8.12 | 4.06 | 0.28 | 1.5 | Bal. |

试样采用acetic-picral作为铸态和时效态组织的腐蚀剂, phospho-picral作为固溶态组织的腐蚀剂

2 结果与讨论

2.1 合金的铸态组织

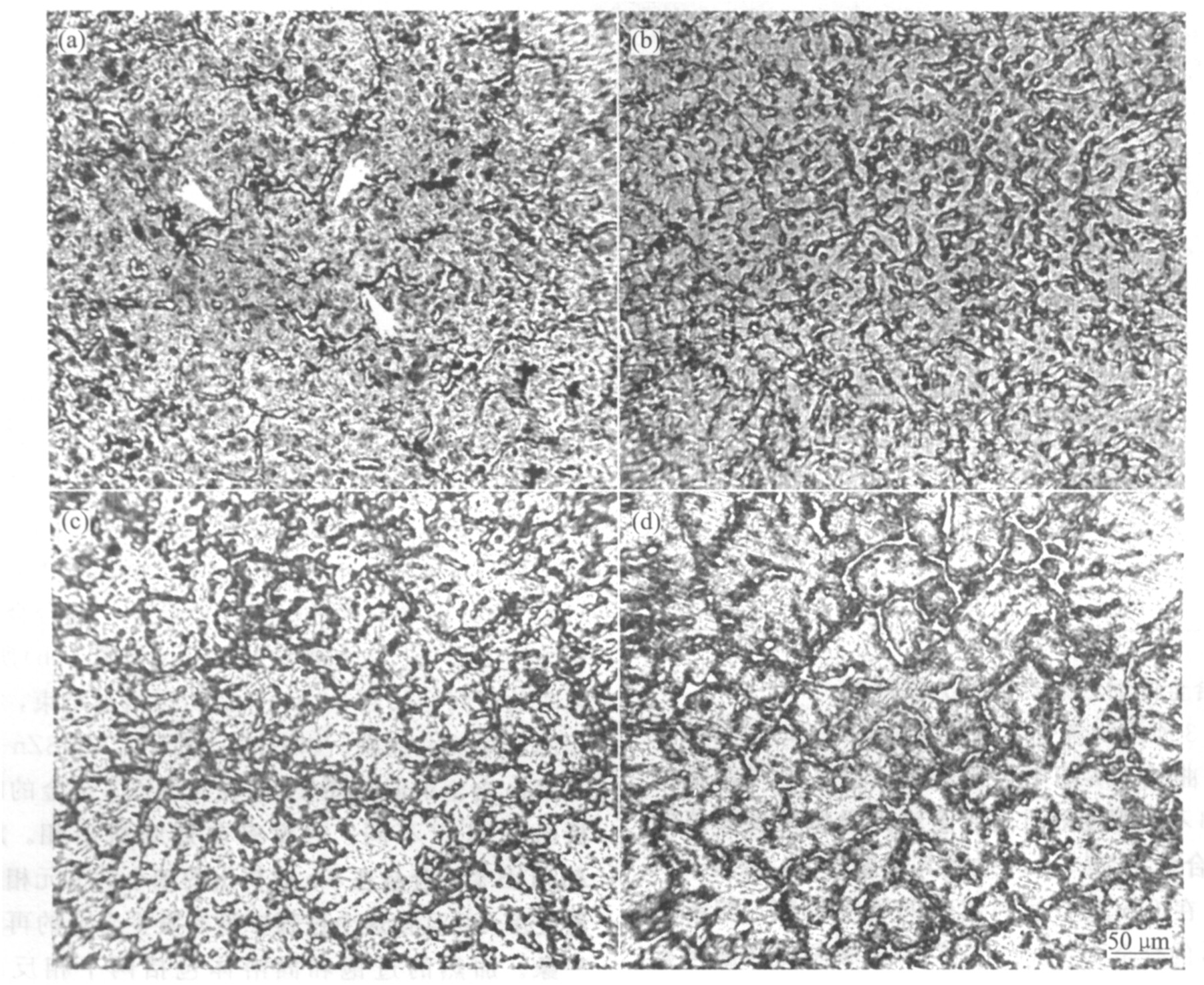

图1所示为不同Al5TiB含量合金的显微组织。

图1 不同Al5TiB含量的合金的显微组织 Fig.1 Microstructures of magnesium alloys with different Al5TiB additions (a)—Alloy 1#; (b)—Alloy 2#; (c)—Alloy 3#; (d)—Alloy 4#

由图1(a)可见, 未加Al5TiB的合金1#的晶粒粗大, 晶界上的三元相(φ(Al2Mg5Zn2)相、 τ(Mg32(Al, Zn)49)相)

3.2 合金的固溶态组织

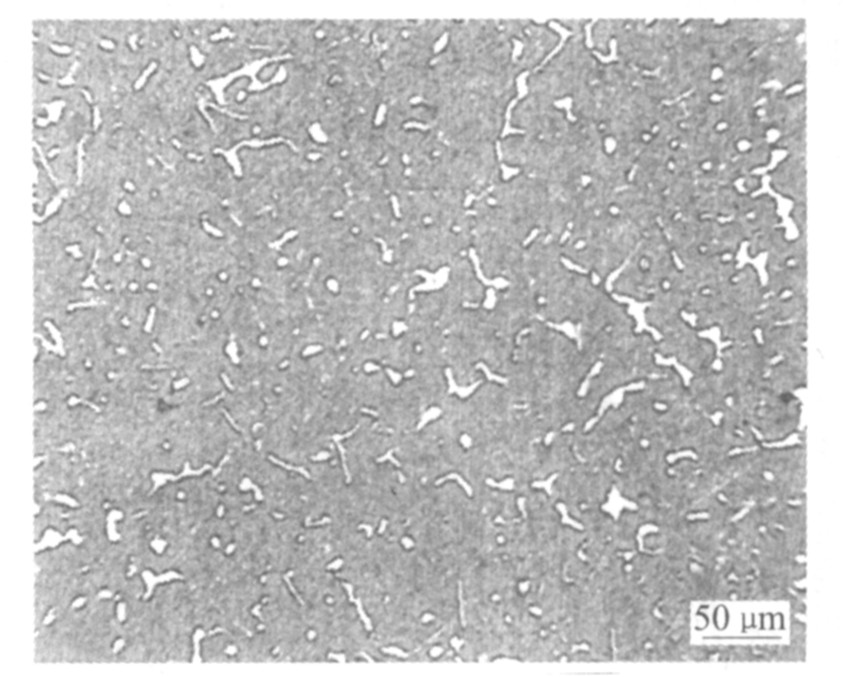

图2所示为合金2#的固溶态组织。 晶界上三元相(φ相、 τ相)周围的共晶α(Mg)相均溶入基体中。 固溶处理并没有使晶界上的三元相都溶入基体中, 是因为这些相的熔点(φ相熔点为393 ℃, τ相熔点为535 ℃

图2 合金2的固溶态组织 Fig.2 Solid solution microstructure of alloy 2#

组织的晶粒与铸态组织的晶粒相比有一定程度的粗化, 说明也有一部分的三元相溶入到了基体中。 经固溶处理后各合金基体的显微硬度值均随着Al5TiB含量的增加而增加, 合金2#、 3#、 4#的显微硬度值与合金1#的HV59.1相比提高分别达2.8%、 6.8%、 9.1%。 这是因为随Al5TiB含量的增加, 合金2#、 3#、 4#中的共晶α(Mg)相的数量增加, 固溶处理后这些共晶α(Mg)相溶入到基体中, 从而使基体中的Al、 Zn原子的数量也增多; 而且Ti元素的加入促进了Al、 Zn原子向基体中扩散(如表2所示, 溶入基体的Al、 Zn原子的数量随着合金中Ti元素含量的增加而增加)。

表2 各合金基体的能谱成分分析结果 Table 2 EDAX results of matrixes of different alloys

| Alloy | x(Mg)/% | x(Al)/% | x(Zn)/% |

| 1# | 96.80 | 1.71 | 1.49 |

| 2# | 95.58 | 2.47 | 1.95 |

| 3# | 94.33 | 3.64 | 2.03 |

| 4# | 93.06 | 4.09 | 2.85 |

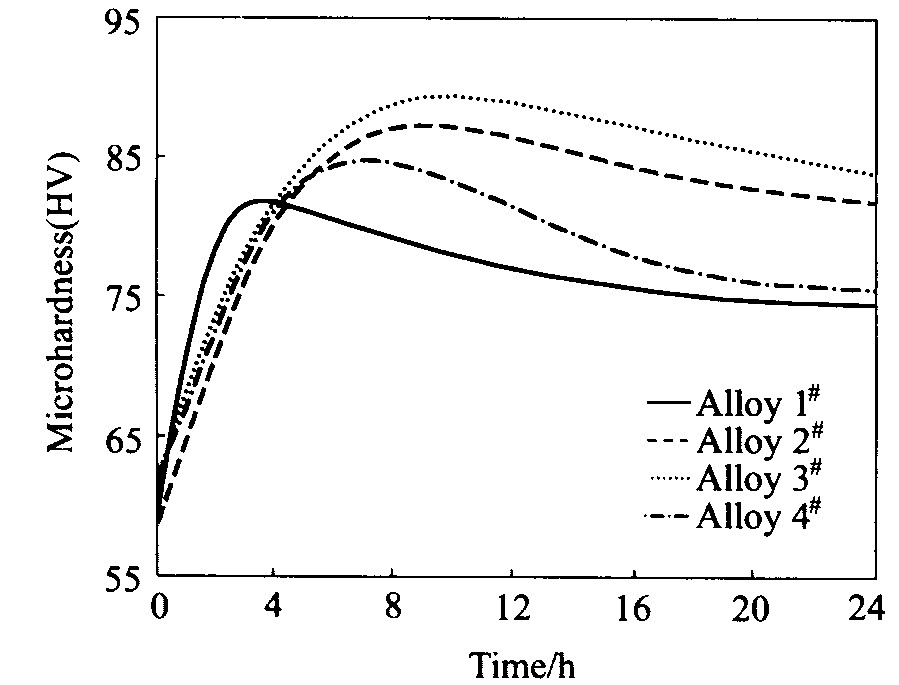

3.3 合金的时效态组织及力学性能

图3所示为各合金经不同时间人工时效后的显微硬度曲线。 从图中可以看出, 加入不同含量的Al5TiB不同程度地推迟合金达到显微硬度峰值的时间, 合金1#在2 h时达到其硬度峰值, 合金2#、 3#、 4#在8 h左右达到它们的硬度峰值。 与未加Al5TiB的合金1#相比, 它们的显微硬度峰值均有不同程度的提高, 合金2#、 3#、 4#显微硬度峰值分别提高了9%、 11.2%、 5.2%。 表3所列为各合金在T6态的力学性能(合金1时效2 h, 合金2#、 3#、 4#时效8 h), 也可以反映出与显微硬度一致的规律。 经固溶处理后, 镁合金组织为α(Mg)过饱和固溶体以及晶界上分布的三元相, 如图2所示。 在

图3 人工时效显微硬度— 时效时间关系曲线 Fig.3 Curves of microhardness vs aging time after artificial aging

表3 各合金在T6态的力学性能 Table 3 Mechanical properties of different alloys at T6 temper

| Alloy | Tensile strength/MPa |

Yield strength/MPa |

Elongation/% |

| 1# | 144 | 133 | 2.3 |

| 2# | 169 | 146 | 3.3 |

| 3# | 180 | 161 | 2.9 |

| 4# | 160 | 139 | 3.1 |

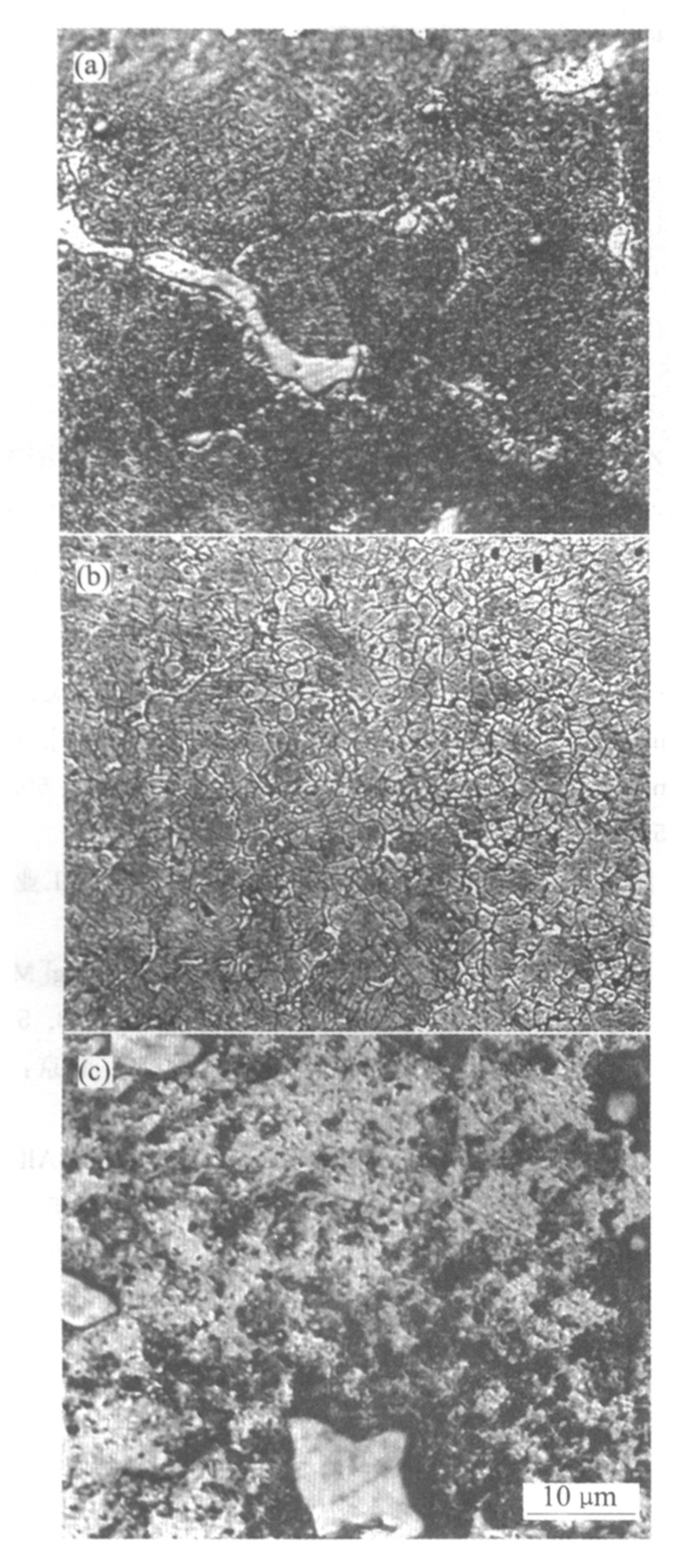

随后的人工时效过程中的三元相(φ相、 τ相)不经“GP”区和过渡相阶段直接析出。 对于合金1#, 随着时效时间的延长, 析出的三元相的数量持续增加, 形态为细小的颗粒状, 当时效时间达2 h, 析出相的数量达最大, 并且弥散分布于基体之上, 如图4(a)所示。 时效时间进一步延长至4 h, 镁合金发生析出相的聚集长大和再结晶软化, 如图4(b)所示。 当时效时间延长到24 h, 合金的再结晶结束, 析出相的聚集长大加剧, 如图4(c)所示。 Mg-8Zn-4Al-0.3Mn合金的时效析出 过程与AZ91合金的时效析出过程

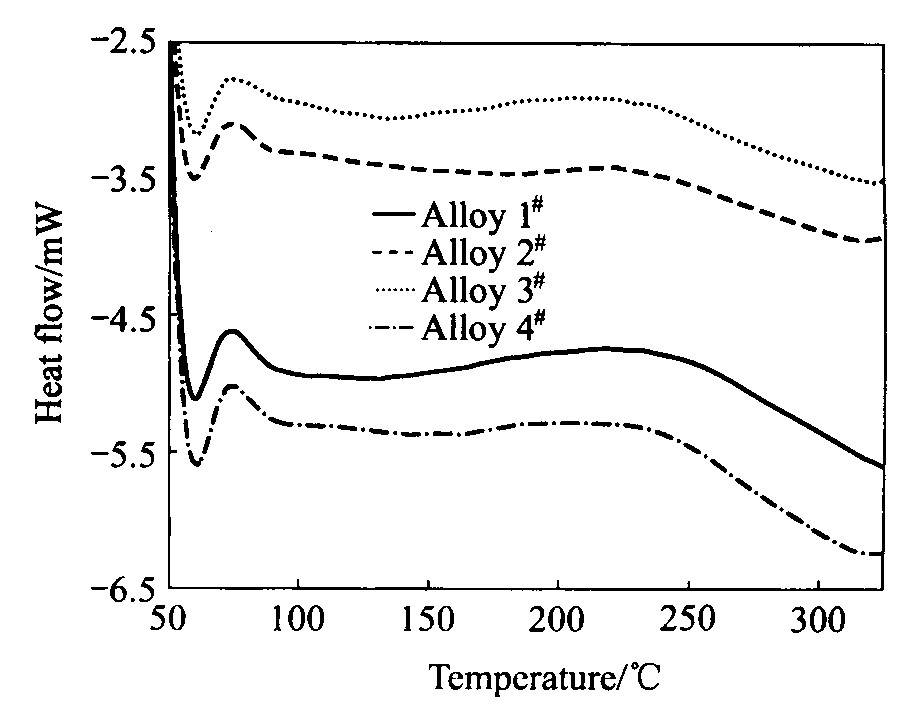

图5所示为各合金固溶处理后的DSC曲线。 镁合金的时效析出过程可以用J-M-A

f=1-exp(-βn) (1)

利用DSC 来分析其析出动力学, 当升温速率固定(20 K/min)时, 式(1)可变为

图4 合金1#在不同时效时间下的组织 Fig.4 Microstructures of alloy 1# after different aging time (a)—175 ℃, 2 h; (b)—175 ℃, 8 h; (c)—175 ℃, 24 h

F(f)=n(1-f)[n(1-f)-1](n-1)/n (3)

式中 f为析出相的体积分数, Q*为激活能, K0为参数(取决于温度及原始成分), R为气体常数, T为绝对温度。 从中找出

图5 各合金固溶处理后的DSC曲线 Fig.5 DSC curves of different alloys after solid solution treatment

表4 各合金析出相的形成激活能 Table 4 Activation energy of depositionphases of different alloys

| Alloy | Activation energy/(kJ·mol-1) |

| 1# | 8.081 |

| 2# | 9.380 |

| 3# | 9.713 |

| 4# | 8.355 |

合金2#、 3#、 4#的析出相的形成激活能均有不同程度的提高并且随着Al5TiB在合金中含量的增加, 合金的析出相形成激活能呈先增大而后减小的变化规律。 析出相的形成激活能的升高使得合金需要更多的能量才能沉淀出析出相, 因此合金2#、 3#、 4#达到显微硬度峰值的时间均有不同程度的提高。 对于合金1#, 由于其形成激活能最低、 达到显微硬度峰值的时间最短(2 h), 而且其基体固溶的Al、 Zn摩尔分数(见表2)和共晶α(Mg)相的数量较少(见图1(a)), 因而其显微硬度峰值和力学性能最低。 合金2#与合金3#相比, 其析出相形成激活能小于合金3#的, 因而其达到显微硬度峰值的时间比合金3#的要短(见图5)。 合金3#基体中固溶的Al、 Zn原子和共晶α(Mg)相的数量要比合金2#的多(见表2, 图1(b)、 (c)), 因此合金3#的显微硬度峰值和力学性能均高于合金2#的。 合金4#与合金2#、 3#相比, 其析出相形成激活能均小于合金2#、 3#的, 虽然固溶入其基体的Al、 Zn原子和共晶α(Mg)相的数量要比合金2#、 3#的多(见表2, 图1), 但是由于其析出相的聚集长大速度较快, 因而其显微硬度峰值和力学性能均低于合金2#、 3#的。

参考文献

[12] 徐祖耀.相变原理[M ].北京:科学出版社,1988.XUZu yao.TheoryofPhaseTransformation[M].Bei jing:SciencePress,1988.