中国有色金属学报 2004,(11),1844-1849 DOI:10.19476/j.ysxb.1004.0609.2004.11.010

含Ca及Si镁合金的显微组织及力学性能

华南理工大学机械工程学院,华南理工大学机械工程学院,华南理工大学机械工程学院,华南理工大学机械工程学院 广州510641 ,广州510641 ,广州510641 ,广州510641

摘 要:

采用光学显微镜、扫描和透射电子显微镜研究了含Ca、Si镁合金的显微组织特征。铸态下, 仅含Ca的镁合金主要由镁基体和晶界离异共晶组织 (Mg+Mg2Ca) 组成;加入约0.5% (质量分数) Si后, 晶界离异共晶组织消失, 在晶界附近及晶内形成弥散分布的细小点状 (球状) 、针状和粗块状CaMgSi相;当含Si量较高 (约1.0%) 时, 出现中国字形 (针状) 的Mg2Si相。固溶时效后, 只含Ca的镁合金中晶界处离异共晶组织消失, 代之以长大了的颗粒状Mg2Ca相;而Mg Ca Si合金的固溶时效组织较铸态无明显变化。对合金常温和高温短时拉伸性能也作了初步探讨。

关键词:

中图分类号: TG113.12;TG146.

收稿日期:2004-05-25

基金:国家自然科学基金资助项目 (50171027);广东省自然科学基金重点资助项目 (013005);

Microstructure and mechanical properties of magnesium alloys containing Ca and Si

Abstract:

The microstructure of magnesium alloys containing Ca and Si were investigated using optical microscope, scanning electron microscope and transmission electron microscopes.The as-cast Mg-Ca alloy containing only Ca is composed of Mg matrix and porced eutectic (Mg+Mg2Ca) formed along the grain boundaries. With about 0.5%Si (mass fraction) added to the Mg-Ca alloy to produce Mg-Ca-Si alloys, no grain boundary porced eutectic is formed any more, instead, dispersive dot-like, needle-like or discrete lump-like CaMgSi compounds are formed at the grain boundaries and within the grains. When the Si content is further increased to about 1.0%, Chinese-character-like (needle like) Mg2Si compounds are formed in addition to the CaMgSi ones. After solution-ageing treatment, the porced eutectic (Mg+Mg2Ca) along the grain boundaries of Mg-Ca alloy containing only Ca disappears, where the grown-up granular Mg2Ca was found instead, whereas no evident change of microstructure could be found in Mg-Ca-Si alloys. The room temperature tensile properties and elevated temperature transient tensile properties of alloys were also investigated.

Keyword:

Mg-Ca alloy; Mg2Ca; CaMgSi; Mg2Si; mechanical properties;

Received: 2004-05-25

镁是目前能够实际应用的最轻的金属结构材料

1 实验

合金在气体保护的中碳钢坩埚炉中熔炼, 保护气体为0.5%SF6+99.5%CO2混合气体。 原材料中, 镁和钙以纯金属的方式加入, 其纯度 (质量分数) 为镁: 99.9%、 钙: 99.9%。 硅和锆以中间合金的方式加入, 其中镁硅中间合金成分为Mg-10.27%Si, 而镁锆中间合金为Mg-7.79%Zr。 合金于720 ℃熔炼, 保温30 min后, 充分搅拌, 然后于680 ℃浇入预热到200 ℃的低碳钢金属模中。 采用化学分析法分析所得合金的成分。 合金的名义成分和实测成分列于表1。 由实测成分可知, 熔炼过程中真正加入镁合金中的锆非常少, 几乎可以忽略, 因而在后面的讨论中, 将忽略锆的影响。

表1 合金的化学成分

Table 1 Compositions of alloys (mass fraction, %)

Alloy |

Nominal |

Analyzed |

||||||||||||||||

Ca |

Si | Zr | Mg | Ca |

Si | Zr | Mg | |||||||||||

Ⅰ |

1.0 | 0.3 | Bal. | 1.30 | 0.026 | Bal. | ||||||||||||

Ⅱ |

1.0 | 0.5 | 0.3 | Bal. | 1.24 | 0.73 | 0.009 | Bal. | ||||||||||

Ⅲ |

1.0 | 1.0 | 0.3 | Bal. | 0.99 | 1.19 | 0.011 | Bal. | ||||||||||

对3种合金均采用475 ℃, 48 h固溶, 水淬, 然后于175 ℃时效12 d的热处理工艺。 固溶处理在普通箱式炉中进行, 为了防止氧化, 将试样放入盛满氧化镁的容器中进行加热; 时效在盛满二甲基硅油的坩埚中进行, 时效后空冷至室温。 合金的显微组织观察在Olympus PME3金相显微镜、 LEO-1530型扫描电镜 (SEM) 和JEM100CX Ⅱ 120 kV、 Philip CM300透射电子显微镜 (TEM) 上进行。 金相和扫描试样用50%H3PO4+50%甲醇浸蚀, 透射电镜 (TEM) 薄膜试样用电解双喷的方式制备, 电解双喷液的组成为: 氯化锂5.3g+高氯酸镁11.2 g+2-丁氧基乙醇100 mL+甲醇500 mL, 工作温度-25 ℃; 采用CMT5105型微机控制电子万能试验机测试合金的常温和高温拉伸性能。 常温拉伸采用片状拉伸试样, 试样的尺寸为: 40 mm×12.5 mm×4 mm; 高温短时拉伸的测试温度为200 ℃, 采用圆棒状标准拉伸试样, 尺寸为: d10 mm×50 mm。 试样经固溶处理后才加工, 加工后再时效。

2 实验结果

2.1 显微组织

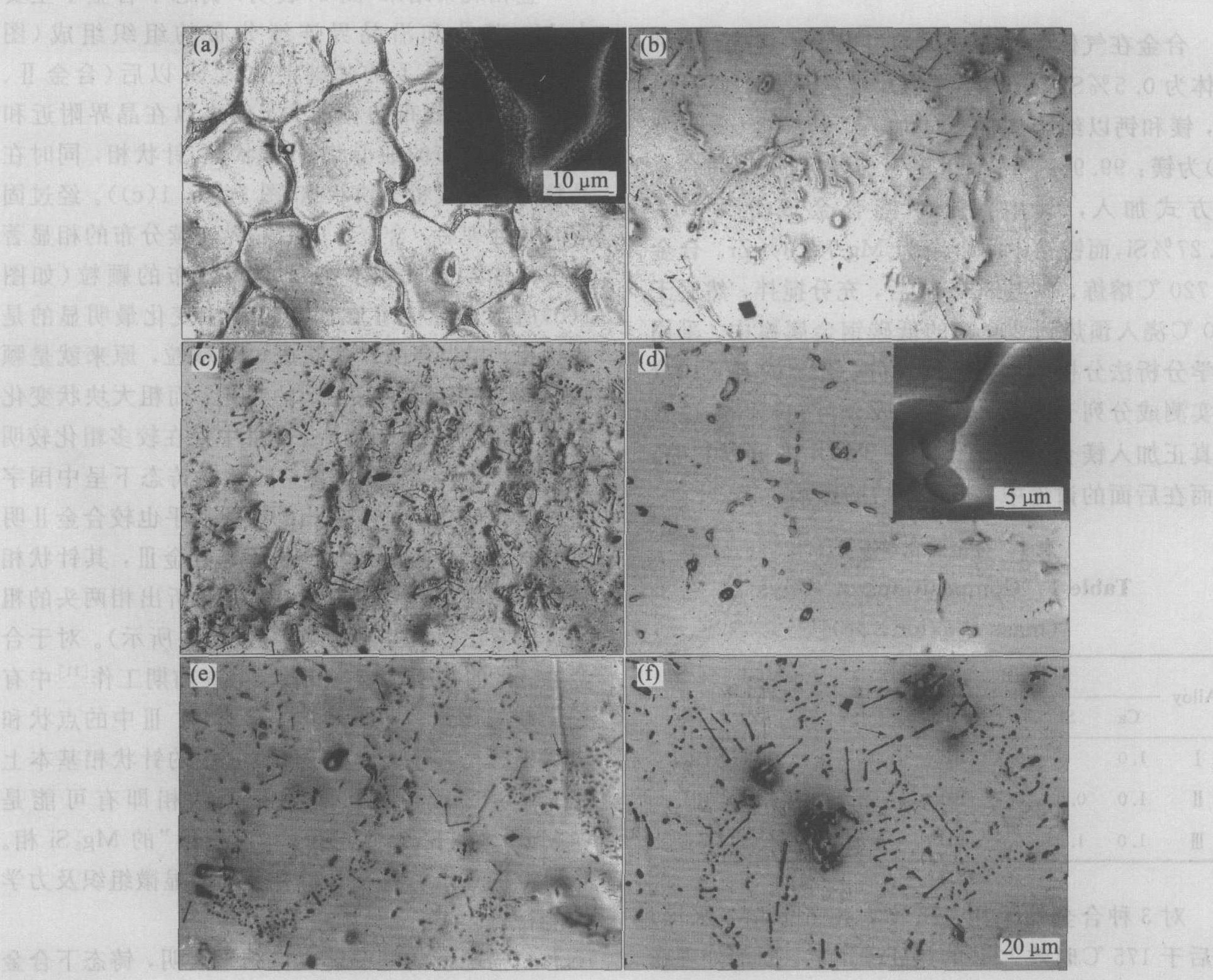

金相观察结果 (图1) 表明, 铸态下合金Ⅰ主要由Mg基体和沿晶界连续分布的组织组成 (图1 (a) ) ; 在合金Ⅰ的基础上加入Si以后 (合金Ⅱ、 Ⅲ) , 沿晶界分布的相消失, 代之以在晶界附近和晶内弥散分布的细小点状 (球状) 和针状相, 同时在晶粒内部形成粗大块状相 (图1 (b) , 1 (c) ) 。 经过固溶时效处理后, 合金Ⅰ中沿晶界连续分布的相显著减少, 晶界上只剩下少量离散分布的颗粒 (如图1 (d) 所示) 。 合金Ⅱ在固溶过程中变化最明显的是针状相, 相当多的针状断成短的颗粒, 原来就是颗粒 (点状) 的相似乎有一定的粗化, 而粗大块状变化不是太明显 (图1 (e) ) 。 合金Ⅲ中存在较多粗化较明显的组织, 从其形貌判断, 应该是铸态下呈中国字型的Mg2Si相, 其点状相的粗化似乎也较合金Ⅱ明显 (图1 (f) ) 。 无论是合金Ⅱ还是合金Ⅲ, 其针状相都具有球化的趋势, 这一点从针状析出相两头的粗化可以看出 (如图1 (e) 、 1 (f) 中箭头所示) 。 对于合金Ⅱ、 Ⅲ的物相鉴定, 作者已经在前期工作

扫描电镜的背散射成像结果表明, 铸态下合金Ⅰ沿晶界分布的相具有相当的宽度, 从物相的亮度来看, 似乎不是单一的物相 (如图1 (a) 中的插图所示) ; 固溶时效后晶界处的物相无论从形貌还是分布来说与铸态都有显著的区别, 作者判断其已经是单一的Mg2Ca相, 同时晶内出现大量非常细小的二次Mg2Ca相 (如图1 (d) 中插图所示, 其中的Mg2Ca在抛光过程中已经剥落) 。

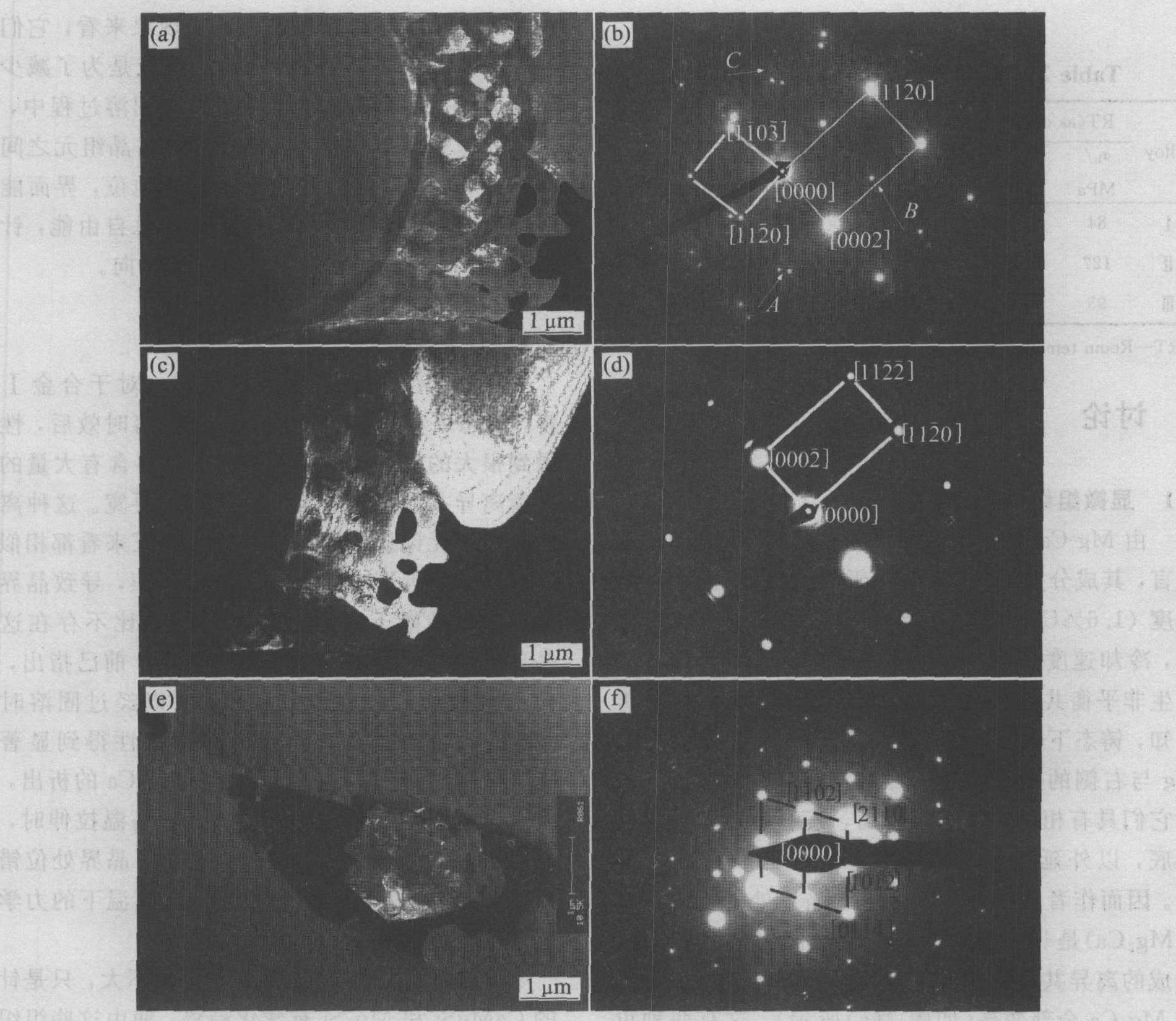

透射电镜分析结果表明 (图2) , 铸态合金Ⅰ中晶界处是 (Mg+Mg2Ca) 两相组成的组织。 Mg和Mg2Ca都是密排六方结构, Mg的晶格常数a=0.320 9 nm, c=0.521 1 nm; Ca的晶格常数是a=0.632 8 nm, c=1.014 0 nm。 由图2 (a) , 2 (c) 看出, 晶界处 (Mg+Mg2Ca) 中的Mg2Ca被优先腐蚀, 其中右侧试样穿孔边沿 (较薄) 附近, 大部分的Mg2Ca已被优先腐蚀掉, 剩下的只是Mg, 而在左侧区域内, 由于试样较厚而“容纳”了较多的Mg2Ca颗粒。 图2 (a) 所示为Mg2Ca的暗场像, 图2 (b) 所示则为相应的选区电子衍射花样

花样。需要指出的是, 图2 (b) 中斑点A、 B是 (0002) Mg产生的二次衍射斑, 而斑点C则是

图1 合金Ⅰ、 Ⅱ、 Ⅲ的显微组织

Fig.1 Microstructures of alloyⅠ, Ⅱand Ⅲ (a) —Alloy Ⅰ (as-cast) ; (b) —Alloy Ⅱ (as-cast) ; (c) —Alloy Ⅲ (as-cast) ; (d) —Alloy Ⅰ (aged) ; (e) —Alloy Ⅱ (aged) ; (f) —Alloy Ⅲ (aged)

图2 合金Ⅰ中晶界物相的TEM像及电子衍射花样

Fig.2 TEM images and electron diffraction of grain boundary phases in alloy Ⅰ (a) —Dark-field image of Mg2Ca in eutectic (as cast) ; (b) —Diffraction pattern of Mg2Ca in eutectic

2.2 合金的力学性能

表2列出了各种合金铸态下的室温力学性能, 以及固溶时效态下的室温拉伸和高温 (200 ℃) 短时拉伸性能。 由表2可以看出, 铸态合金Ⅰ的常温力学性能比较差, 特别是其延伸率相当低; 加入少量硅后的合金Ⅱ, 其拉伸性能和延伸率同时得到提高, 但是当硅含量进一步增加时, 得到合金Ⅲ, 其抗拉强度及延伸率又同时下降。 固溶时效后, 合金Ⅰ的室温抗拉强度和延伸率都大幅度增加, 而合金Ⅱ室温下延伸率虽然有较大的增加, 但抗拉强度的增加并不明显, 反而是合金Ⅲ的抗拉强度和延伸率都得到了较大的提高, 其强度与合金Ⅱ的水平相当, 但延伸率较低。 经过固溶时效后, 合金Ⅰ表现出较好的高温短时拉伸性能, 其抗拉强度和延伸率都远优于合金Ⅱ; 合金Ⅲ的高温性能太差, 没有将其数据列入。

表2 合金的拉伸性能

Table 2 Tensile properties of alloys

| Alloy | RT (as cast) |

RT (aged) |

200 ℃ (aged) |

||||||

σb/ MPa |

δ/ % |

σb/ MPa |

δ/ % |

σb/ MPa |

σ0.2/ MPa |

δ/ % |

|||

| Ⅰ | 84 | 2.0 | 133.6 | 1.73 | 125 | 94 | 28 | ||

Ⅱ |

127 | 5.6 | 134.0 | 5.5 | 80 | 54 | 17 | ||

Ⅲ |

95 | 2.7 | 137.0 | 2.75 | |||||

RT—Room temperature.

3 讨论

3.1 显微组织的形成机制

由Mg-Ca合金二元相图

合金Ⅱ、 Ⅲ的铸态组织与合金Ⅰ的最大差别是 (Mg+Mg2Ca) 晶界离异共晶的消失, 代之以形成了具有不同形态 (细小点状 (球状) , 针状和粗大块状) 的中间相CaMgSi和Mg2Si。 关于这些中间相的生成机制已在前期工作

虽然铸态组织中形成的CaMgSi和Mg2Si是比较稳定的 (固溶时不溶解) , 但从固溶时效组织中某些共晶组元从针状断裂成球状的现象来看, 它们有进一步稳定化的趋势。 针状相的形成是为了减少共晶本形成过程中的畸变能。 在高温固溶过程中, 由于应力松驰及扩散行为的加剧, 各共晶组元之间的制约减弱, 畸变能的影响退居次要地位, 界面能转而成为主导因素。 为了减少系统的总自由能, 针状CaMgSi和Mg2Si有较明显的球化倾向。

3.2 力学性能

从力学性能的数据可以看出, 对于合金Ⅰ而言, 铸态下其力学性能较差, 但固溶时效后, 性能得到很大的提高。 铸态下合金Ⅰ晶界含有大量的非平衡离异共晶组织, 晶界相对来说要宽。 这种离异共晶组织无论从其形态和晶体学特征来看都相似于晶界区域附近形成的不连续析出组织, 导致晶界脆化和力学性能下降

合金Ⅱ经固溶时效后组织变化不大, 只是针状的CaMgSi和Mg2Si有球化趋势, 使由这些组织引起的内应力及微观缺陷得到部分消除, 因而相对于铸态来说, 其力学性能有少量改善。 合金Ⅲ的显微组织与合金Ⅱ的类似, 只是因为生成较多的针状 (中国字形) Mg2Si而使其内部可能形成更多的应力集中和显微裂纹, 所以其力学性能比合金Ⅱ的低。 由于合金Ⅱ、 Ⅲ的显微组织中均不存在像合金Ⅰ那样的晶界颗粒相, 所以其高温拉伸性能比后者的差是可以理解的。

4 结论

1) Mg-Ca二元合金Ⅰ的铸态组织由作为基体的先共晶相Mg和沿晶界分布得晶界离异共晶体 (Mg+Mg2Ca) 组成。 加入Si后, 在合金Ⅱ和合金Ⅲ中, 晶界离异共晶消失, 代之以在晶界附近和晶内形成了3种共晶组元相: 细小点状 (球状) , 针状相和粗大块状相。

2) 合金Ⅰ经固溶、 时效处理后, 晶界离异共晶基本消失, 晶界处只剩下颗粒状的Mg2Ca, 合金Ⅱ、 Ⅲ经固溶、 时效处理后组织变化不大, 只是发生了针状共晶组元相CaMgSi和Mg2Si的粗化和局部球化, 使组织内由针状相引起的应力集中和显微缺陷基本消除。

3) 铸态下合金Ⅰ的常温力学性能比较差, 但固溶时效后, 其性能大幅度提高; 铸态下合金Ⅱ的力学性能全面优于合金Ⅰ, 但其固溶、 时效后性能提升不大; 铸态下合金Ⅲ力学性能与合金Ⅰ的相当, 固溶、 时效后与合金Ⅱ时效态性能接近, 但仍低于合金Ⅰ的时效态性能。 各合金的高温拉伸性能按合金Ⅰ、 Ⅱ、 Ⅲ顺序降低, 其中合金Ⅰ远优于合金Ⅱ、 Ⅲ。

4) 晶界离异共晶的形成是铸态合金Ⅰ常温力学性能差的根本原因。 铸态合金Ⅱ、 Ⅲ中, 由针状共晶组元相CaMgSi和Mg2Si 引起的应力集中和显微缺陷, 对力学性能有负面影响, 但由于不存在晶界离异共晶, 其常温力学性能仍比合金Ⅰ的高。 固溶、 时效后, 由于离异共晶的基本消除 (合金Ⅰ) , 或由于针状相的局部球化以及应力集中和显微缺陷的基本消除 (合金Ⅱ、 Ⅲ) , 各合金的常温拉伸性能均有所提高。 由于合金Ⅱ、 Ⅲ中不存在晶界颗粒相, 所以其高温拉伸性能均比合金Ⅰ的差。

参考文献

[2] JamborA, BeyerM.Technicalreport:Newcar newmaterials[J].Materials&Design, 1997, 18 (416) :203209.