中国有色金属学报 2004,(01),88-92 DOI:10.19476/j.ysxb.1004.0609.2004.01.019

非平底凹模铝板/塑料复合成形中铝板大塑性变形分析

中南大学材料科学与工程学院,长沙通信职业技术学院数学系,中南大学材料科学与工程学院 长沙410083 ,长沙410015 ,长沙410083

摘 要:

在注塑机上利用非平底凹模制备了形状较复杂的铝板/聚丙烯复合结构件,实现了将金属板料成形、塑料注射成形融为一体的复合成形的新工艺。利用弹塑性大变形更新的Lagrange有限元法对于复合成形中铝板成形过程进行了数值模拟。成形铝板的实验测试厚度与有限元模拟值具有良好的相符性。铝板成形中形成3个板厚减薄较严重的区域。板厚减薄严重的Ⅱ区,发生了胀形变形和剧烈的塑性剪切变形。Ⅰ区和Ⅳ区之间的大塑性变形区分为B区和C区2个部分,B区内绝对值最大的主塑性应变为负,C区内绝对值最大的主塑性应变为正。Ⅲ区与Ⅳ区之间的D区绝对值最大的主塑性应变为负。

关键词:

中图分类号: TB331

作者简介:陈明安(1964),男,博士,教授.,电话:07318830265;E mail:ma chen@vip.163.com;

收稿日期:2003-02-20

Deformation analysis of heavily strained zones in forming of aluminum sheet via plastics injection molding with mold of non-flat bottom

Abstract:

A newly developed approach, in which sheet metal forming and plastics injection molding are integrated, was used to manufacture complex components combined with aluminum sheet and polypropylene with the mold of non-flat bottom via plastics injection molding machine. The updated elastic-plastic Lagrange finite element formulation was used to simulate the forming process of the aluminum sheet. The simulation results agree to the experiment. It is shown that three heavily strained regions were formed in the aluminum sheet. In the most heavily strained region Ⅱ, the deformation is in combination of stretching forming of the sheet and severe plastic shear. The second heavily strained region can be pided into zone B with negative major principal plastic strain and zone C with positive major principal plastic strain. The third largest strained region is in negative major principal plastic strain.

Keyword:

aluminum sheet forming; plastics injection molding; plastic deformation; finite element method;

Received: 2003-02-20

金属/塑料的宏观复合材料制件具有质量轻、 隔热保温、 消音减振等突出特点

应用该复合成形方法制造复杂轮廓形状结构零件时, 塑料处于高温高压的熔体状态。 根据塑料注射成形原理, 塑料熔体能够充填结构零件轮廓形状较复杂的部位。 但与板料液压成形类似

本文针对一种非平底凹模结构, 采用弹塑性大变形更新的Lagrange有限元方法模拟复合成形中铝板成形过程, 设计并在注塑机上进行复合成形实验, 以揭示铝板大塑性变形区的变形特点。

1复合成形实验及有限元模型

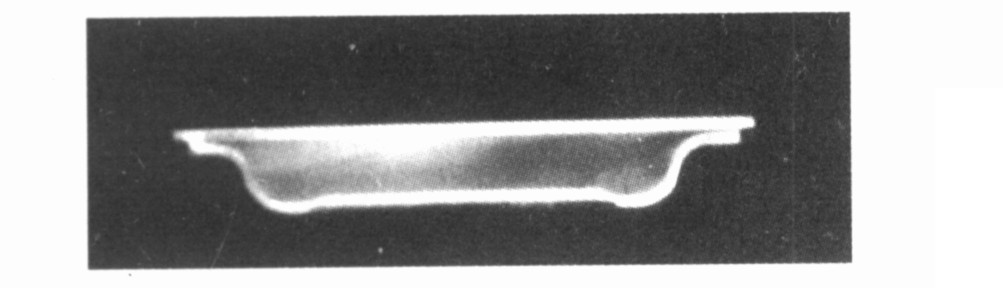

将2块经过表面处理的铝板放在复合成形模具内, 通过注塑机的合模系统闭合模具、 将铝板边缘夹紧, 并锁紧模具。 然后通过注塑机将已塑化的塑料熔体经模具中心浇口注入。 随着塑料熔体不断注入, 铝板变形不断增大, 直至注塑机注射压力达到设定值为止。 随后在注塑机保压压力作用下, 塑料熔体冷却凝固成形, 并与铝板粘接构成铝板与塑料的宏观复合制件。 复合成形试验的铝板为厚度1mm, 直径50mm的半硬状态纯铝板。 模腔直径为38mm, 其深度为4mm, 入口处圆角半径为2mm。 塑料为聚丙烯PP, 注射速率为4.35cm3/s, 注射温度为230℃, 注射压力为116MPa, 实验测定模腔末端的熔体压力为50.2MPa。 图1所示为试验所得制件的剖切截面。 利用工具显微镜测量了板厚。

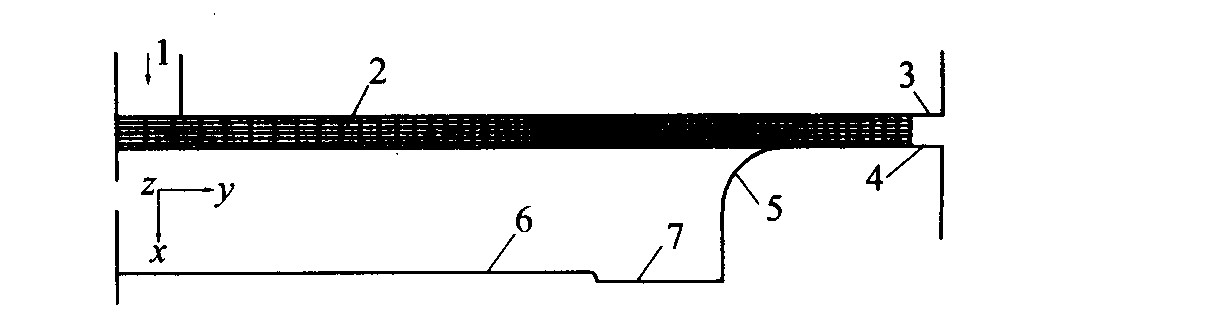

将铝板成形作为轴对称问题处理, 采用弹塑性大变形有限元更新的Lagrange方法对其大塑性变形过程进行数值模拟。 选用四边形轴对称单元, 离散化的有限元单元如图2所示。

图1 非平底凹模复合成形件的剖切照片

Fig.1 Sectional view of formed aluminum/ polypropylene combined component

图2 有限元网格

Fig.2 Finite element meshes of aluminum sheet

1—Gate of plastic melt; 2—Meshed sheet; 3—Mold plate, 4—Mold cavity; 5—Round corner of mold cavity; 6—Mold bottom 1; 7—Mold bottom 2

根据实验测试, 塑料熔体压力在1.2s内迅速上升到最大值, 故忽略塑料熔体温度对铝板力学性能的影响, 并认为塑料熔体压力均匀分布, 熔体最大压力取为50MPa

2铝板成形过程的变形特点

2.1铝板成形过程分析

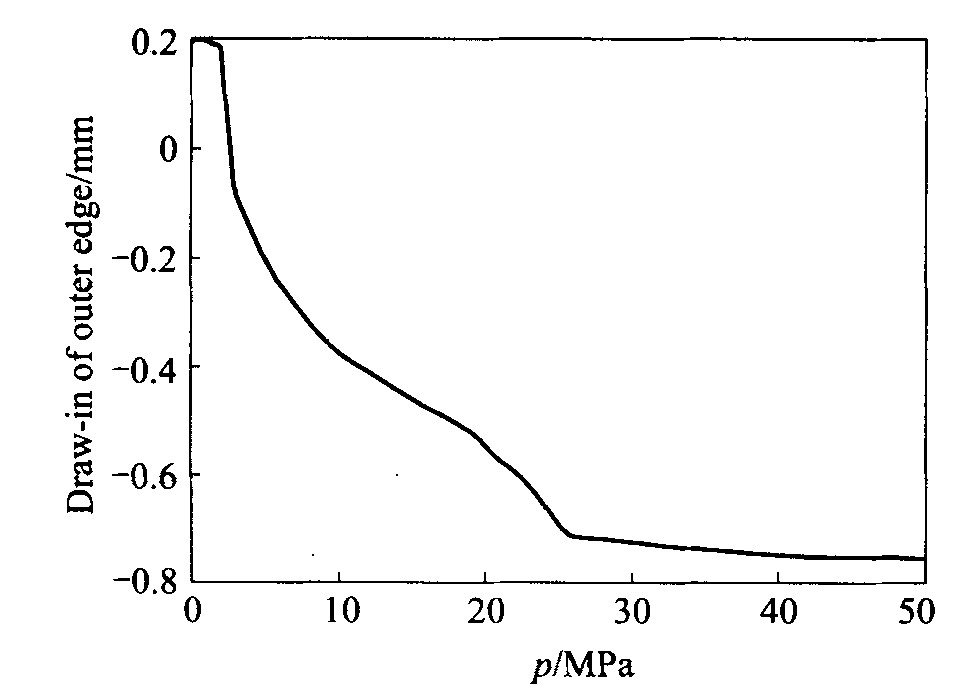

图3给出了复合成形过程中铝板凸缘外端位移与塑料熔体压力的关系。 在注塑机的合模锁紧过程中, 铝板凸缘被夹紧, 并在厚向上被压下0.05mm, 板料凸缘外端朝外移动约0.2mm。 随后, 注塑机注射的塑料熔体迫使铝板在模腔内成形, 板料凸缘朝内移动。 铝板与模具的接触面积不断增大, 塑料熔体压力也不断升高, 板料凸缘朝内移动速度逐渐减小。 当塑料熔体压力上升到约26MPa后, 铝板凸缘的朝内移动基本停止。 这说明铝板凸缘区已基本不再参与进一步的塑性变形。 根据板料凸缘移动情况, 可将铝薄板成形过程分为3个阶段: 1) 合模锁紧铝板凸缘阶段, 此时板料凸缘外端朝外移动; 2) 开始注射塑料至塑料熔体压力上升到约26MPa, 此阶段板料凸缘朝内移动; 3)塑料熔体压力从约26MPa继续上升, 此阶段板料凸缘朝内移动基本停止。

图3 铝板边缘位移与塑料熔体压力的关系

Fig.3 Drawn-in of outer edge of aluminum sheet in forming process

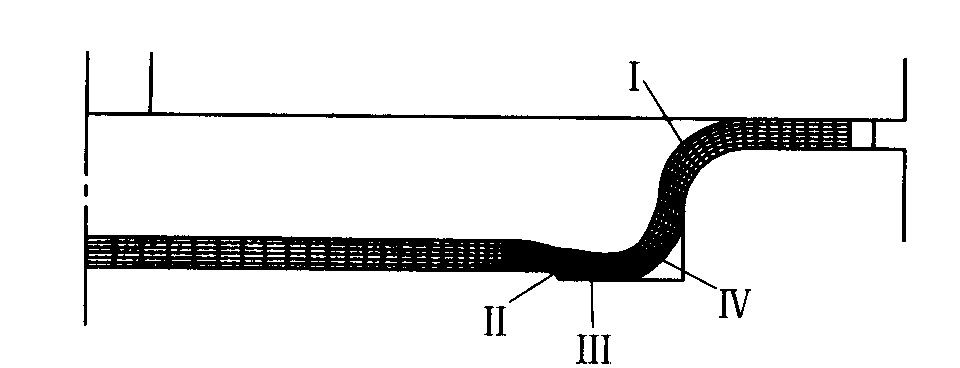

图4给出复合成形中铝板成形后的变形网格图。 为便于说明, 将图4的相关区域标记为: 模腔入口圆角区(Ⅰ区), 模底区1和2之间的圆角过渡区(Ⅱ区), 与模底区2接触区(Ⅲ区), Ⅰ区与Ⅲ区之间的自由变形区(Ⅳ区)。 由图可见, Ⅰ区、 Ⅳ区网格发生了明显的弯曲变形; Ⅱ区网格发生了较严重的畸变, 并形成了3个板厚明显减薄的大塑性变形区。 Ⅱ区最小厚度的实验测试值为0.658mm, Ⅰ区与Ⅳ区交界处的最小厚度的实验测试值为0.748mm, Ⅲ区与Ⅳ区交界处的最小厚度的实验测试值为0.808mm。

图4 铝板成形后的变形网格图

Fig.4 Deformed meshes of aluminum sheet

2.2铝板成形中大塑性变形区的形成

图5给出了复合成形过程中模腔底角附近铝板内最大主塑性应变εmax、 最小主塑性应变εmin、 周向塑性应变ε33、 塑性剪应变ε12的等值线场图。 图6给出了不同塑料熔体压力下绝对值最大的主塑性应变的等值线场图。

由图可见, 在Ⅰ区, 发生了明显的弯曲变形, 板厚方向上存在明显的塑性变形梯度。 该区内材料的εmax为正, εmin为负, ε33为负。 由图6可见, 其绝对值最大的主塑性应变为正。 因此, 板料径向为伸长变形, 周向为压缩变形, 导致板厚方向的压缩变形。

当塑料熔体压力增大时, 首先在Ⅱ区形成一个贯通整个板厚的大塑性变形区, 板厚明显减薄。 由图5可见, 该区内εmax为正, εmin为负, ε33为正。 由图6可见, 绝对值最大的主塑性应变为负。 由图5(d)可见, 该区内发生了剧烈的塑性剪切变形, 且变形梯度大。 该区材料塑性变形的特点是: 1)周向为伸长变形、 径向为伸长变形, 导致板厚方向的压缩变形, 即材料处于板面内双向伸长变形状态-胀形变形状态; 2)由于模底轮廓形状的急剧变化以及小圆角半径, 引起了剧烈的塑性剪切变形。 当塑料熔体压力增大到约25MPa时, 板料变形到与模底2接触, 形成Ⅲ区

当塑料熔体压力从约25MPa增大时, 变形到与模底2接触的Ⅲ区增大。 由图5(c)可见, Ⅲ区内ε33为正。 由图6可见, Ⅲ区内绝对值最大的主塑性应变为负。 因此, 结合图5, 该区内周向为伸长变形、 径向为伸长变形, 导致板厚方向的压缩变形, 即材料处于板面内双向伸长变形状态-胀形变形状态。

Ⅳ区是尚未与模腔接触的自由变形区。 由图5可见, ε33为正、 εmax为正、 εmin为负, 变形呈现弯曲变形的分布特点, 且发生了较大的塑性剪切变形。 由图6可见, 该区内绝对值最大的主塑性应变为负。 因此, 该区内材料周向为伸长变形、 径向为伸长变形, 导致板厚方向的压缩变形, 即材料处于板面内双向伸长变形状态-胀形变形状态。 而且由于伴随发生弯曲变形, 导致较大的塑性剪切变形, 并使变形呈现弯曲变形的分布特点。 塑料熔体压力越大, 成形板料的圆角半径越小。

由图6可见, 在板料的Ⅰ区与Ⅳ区的交界处、 Ⅲ区与Ⅳ区的交界处各形成一个塑性变形程度较大、 板厚减薄较严重的塑性变形区。 根据图6(c)所示绝对值最大的主塑性应变的等值线场图, 将Ⅰ区和Ⅳ区之间的大塑性变形区划分为C区和靠近模腔侧壁的B区两部分。 由图5(c)可见, B区材料的ε33为正, C区内ε33为负。 由图6(c)可见, B区内绝对值最大的主塑性应变为负, C区内绝对值最大的主塑性应变为正。 对于图6(c)中Ⅲ区与Ⅳ区之间的D区, 其绝对值最大的主塑性应变为负; 由图5(c)可见, 其ε33为正。

图5 塑料熔体压力50MPa时模腔底角附近铝板内塑性应变等值线场图

Fig.5 Distribution of plastic strains in formed aluminum sheet around root corner of mould at plastics melt pressure of 50MPa

(a)—εmax; (b)—εmin; (c)—ε33; (d)—ε12

图6 模腔底角部附近铝板内绝对值最大的主塑性应变的等值线场图

Fig.6 Major principal plastic strains in aluminum sheet around root corner of mould during hybrid forming process at plastics melt pressure

(a)—20MPa; (b)—32MPa; (c)—50MPa

Ⅳ区在内表面承受的塑料熔体压力作用下进行弯曲变形和胀形变形, 而且其弯曲变形效应明显。 由图5可见, Ⅳ区两端已基本处于平面应变状态。 Ⅳ区变形过程中, 板料的Ⅰ区与Ⅳ区的交界处已位于模腔侧壁。 由于模具圆角半径对于Ⅰ区的弯曲变形作用以及模具表面引起的摩擦力作用, 使Ⅰ区材料难于进行塑性变形。 这样便在Ⅰ区与Ⅳ区的交界处形成板厚减薄较严重的塑性变形集中区。 已与模底接触的Ⅲ区, 在板厚方向上承受着塑料熔体压力和模腔表面约束与支撑作用, 而且由于模腔表面引起的摩擦力作用, 使得离Ⅳ区愈远处材料的塑性变形难度愈大。 于是便在Ⅲ区和Ⅳ区的交界处形成另一个板厚减薄较为严重的变形区。

A区(即Ⅱ区)最小厚度的模拟值为0.725mm, B区和C区构成区域(即Ⅰ区与Ⅲ区的交界处)最小厚度的模拟值为0.801mm, D区(即Ⅲ区与Ⅳ区交界处)最小厚度的模拟值为0.813mm。 显然, 模拟值与2.1节实验测试值具有良好的相符性。

3结论

1) 复合成形中铝板成形过程分为3个阶段: 合模锁紧铝板凸缘阶段; 注射塑料至塑料熔体压力上升到约26MPa; 塑料熔体压力从约26MPa上升至成形结束。

2) 利用非平底凹模制备形状较复杂的铝板/塑料复合结构件的方法是可行的。 成形铝板的实验测试厚度与有限元模拟值具有良好的相符性。 这也表明利用弹塑性大变形Lagrange有限元法对于复合成形中铝板成形过程的模拟分析是可信的。

3) 板厚减薄严重的A区(即Ⅱ区), 发生了胀形变形和剧烈的塑性剪切变形。 Ⅰ区和Ⅳ区之间的大塑性变形区分为B区和C区两部分, B区内绝对值最大的主塑性应变为负, C区内绝对值最大的主塑性应变为正。 Ⅲ区与Ⅳ区之间的D区绝对值最大的主塑性应变为负。

参考文献

[1] DelmonteJ.Metal/PolymerComposites[M].NewYork:VanNostrandReinhold,1990.143160.

[5] LangerakNA,KragtwijkSP.Lightweightcarbodydesign[J].AutomotiveEngineering,1998,10:106110.

[6] BuchholzK.Lightweightbodypanelmaterials[J].AutomotiveEngineering,1998,12:1922.

[10] ZhangSH.Developmentsinhydroforming[J].JMaterProcessingTech,1999,91:236244.

[11] HeinP,VollertsenF.Hydroformingofsheetmetalpairs[J].JMaterProcessingTech,1999,87:154164.

[1] DelmonteJ.Metal/PolymerComposites[M].NewYork:VanNostrandReinhold,1990.143160.

[5] LangerakNA,KragtwijkSP.Lightweightcarbodydesign[J].AutomotiveEngineering,1998,10:106110.

[6] BuchholzK.Lightweightbodypanelmaterials[J].AutomotiveEngineering,1998,12:1922.

[10] ZhangSH.Developmentsinhydroforming[J].JMaterProcessingTech,1999,91:236244.

[11] HeinP,VollertsenF.Hydroformingofsheetmetalpairs[J].JMaterProcessingTech,1999,87:154164.