文章编号: 1004-0609(2005)04-0565 -07

温度对CVD-TaC涂层组成、 形貌与结构的影响

李国栋1, 2, 熊翔1, 黄伯云1

(1. 中南大学 粉末冶金国家重点实验室, 长沙 410083;2. 襄樊学院 无机非金属材料室, 襄樊 441003)

摘要: 利用TaCl5-C3H6-H2-Ar反应体系, 用化学气相沉积法(CVD)成功地在C/C复合材料表面沉积TaC涂层及C-TaC复合涂层。 研究了温度对TaC涂层的相组成和表面形貌的影响以及CVD-TaC涂层的沉积机理。 结果表明: 在1373~1673K温度范围内能够在C/C复合材料表面制备碳化钽涂层, 它由TaC和游离碳组成。 提高沉积温度和H2/C3H6的流量比, TaC涂层中游离碳的含量减少; 随着沉积温度的升高, TaC涂层的颗粒尺寸增大, 均匀程度下降; 在1573K时颗粒间出现明显的烧结界面, 结构致密无裂纹。 制备出成分波动的C-TaC复合涂层, 该涂层与基体间具有良好的机械相容性。 分析了低应力、 无裂纹TaC复合涂层的形成机制。

关键词: TaC涂层; C-TaC复合涂层; 化学气相沉积; 相组成; 涂层形貌; 低应力涂层 中图分类号: TQ050.4

Effect of temperature on composition, surface morphology and

microstructure of CVD-TaC coating

LI Guo-dong1, 2, XIONG Xiang1, HUANG Bai-yun1

(1. State Key Laboratory of Powder Metallurgy, Central South University,Changsha 410083, China;2. Xiangfan University, Xiangfan 441003, China)

Abstract: he TaC coating and C-TaC composite coating on the surface of carbon/carbon composites were prepared by CVD method in TaCl5-C3H6-H2-Ar system. The influences of temperature on phase composition and surface morphology of TaC coating as well as the mechanism of depositing TaC were studied. The experimental results show that TaC coating is composed of TaC and carbon which can be prepared at 1373-1673K. With the increase of temperature and H2/C3H6 ratio, the content of free carbon is decreased. The crystallites of TaC are small and distribute homogeneously at lower temperature, while larger crystallites of TaC are formed at higher temperature, resulting in a coating of poor quality. Dense sintered interfaces without cracks appear in the TaC coating at 1573K. The composition of TaC coating is fluctuated and the coating has a good mechanical compatibility to the matrix. The mechanism of forming composite TaC coating with low stress and without crack was analyzed.

Key words: TaC coating; C-TaC composite coating; chemical vapor deposition(CVD); phase composition; coating morphology; low stress coating

炭/炭(C/C)材料具有轻质高强、 高温强度高、 优异的抗热震性能和摩擦磨损性能, 以及性能可设计性等特点, 是一种较理想的抗烧蚀和防热结构材料, 广泛应用于固体火箭发动机(SRM)喷管的喉衬、 导弹鼻锥、 飞行器再入大气层的防热层以及飞机制动片[1]。 但是C/C材料在高温和高速燃气流下易被氧化和烧蚀, 其烧蚀速度快且与燃烧室气氛压力呈指数关系, 已不能满足新一代高性能航空航天器发展的需求。 近50年来, 国内外针对C/C复合材料的氧化保护作了大量的研究工作[2-7]。 对于连续C纤维增强C/C复合材料, 外涂层法是有效的防氧化措施。 在1923K以下, SiC、 Si3N4、 MoSi2、 硼玻璃等涂层有很好的防氧化作用。 但这些涂层只能作为中低温抗氧化、 耐烧蚀涂层, 在2273K及更高温度下的抗氧化、 耐烧蚀性能一直不能令人满意。 如SiC在2000K以上发生活性氧化和β-SiC变为α-SiC的相转变, 其力学性能及抗氧化、 耐烧蚀性会很快下降。

碳化钽(TaC)是一种重要的高强度、 耐腐蚀和化学稳定性好的高温结构材料, 其熔点高达4273K[8], 是耐温最高的几种化合物之一。 它具有优异的高温力学性能、 抗高速气流(粒子流)的冲刷性能、 抗烧蚀性能, 并与C/C材料具有良好的化学相容性及机械相容性。 因而TaC及其复合涂层是C/C固体火箭发动机(SRM)喷管的喉衬等最理想的涂层之一[5]。 然而, 目前这种TaC涂层还不能达到应用阶段, 其主要原因在于TaC涂层的热膨胀系数较大, 约为C/C材料的4倍, 不可避免出现裂纹而严重影响喷管等材料的力学性能及抗烧蚀性能, 高质量的TaC涂层制备难度大。

为了制备低应力、 无裂纹的TaC及其复合涂层, 本文作者研究了在等温化学气相沉积炉中制备碳化钽涂层的工艺和温度对涂层的组成、 结构和形貌的影响, 分析了低应力、 无裂纹的TaC及其复合涂层的形成机制。

1实验

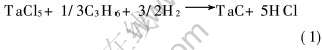

采用化学气相沉积原理在CVD炉中制备TaC涂层, 所用的化学反应体系是TaCl5、 C3H6、 H2和Ar, 其中Ar作为稀释和载带气体, 化学反应式如下:

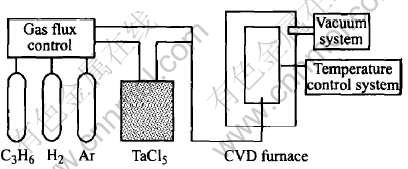

图1所示是CVD-TaC涂层沉积系统示意图。 CVD炉采用低压大电流的碳管炉加热, 电功率为60kW, 用光电高温计、 自动温控系统测量和调控沉积炉温度。 气体的流量用玻璃转子流量计测量, 反应气体C3H6和H2的流量由气体流量控制系统进行调节。 TaCl5固体粉末由专制的送粉器从沉积炉的底部送入CVD反应炉。

图1 CVD-TaC涂层沉积系统示意图

Fig.1 Scheme of CVD-TaC coating deposition system

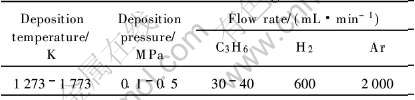

研究发现, 沉积工艺参数对TaC的生成速度、 形貌和涂层质量有明显影响。 主要工艺参数包括: TaCl5、 H2、 C3H6和Ar的流量以及炉内温度。 实验结果表明H2和TaCl5的摩尔比为15~20∶1较合适。 TaCl5与C3H6的摩尔比理论上接近3∶1, 在1373K以下沉积时, 试样表面含有大量游离碳, C3H6用量显得过剩, 但当温度由1473K升高到1673K时, 同样流量比下沉积表面的游离碳减少。 实验采用的工艺参数见表1。

表1 CVD-TaC涂层工艺参数

Table 1 Process parameters for CVD-TaC coating

2结果与讨论

2.1TaC涂层的相组成

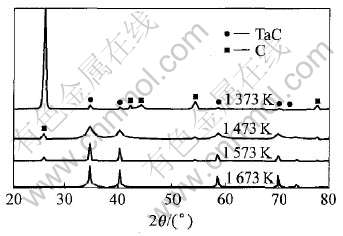

用日本理学D/max2550VB+18kW转靶X射线衍射仪测定TaC涂层的相组成。 测试结果(图2)表明, 所得到的沉积物中除TaC外, 还存在有游离碳。 当气体流量恒定时, 随着沉积温度从1373K升至1673K, 碳的衍射峰不断降低, 而TaC的衍射峰不断增高。 表2所示为各涂层中TaC的含量(由X射线衍射的半高峰计算得到), 可见1673K时已是较纯的TaC。

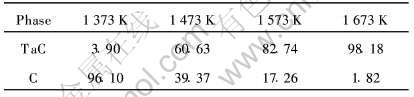

表2 涂层中TaC的含量(摩尔分数, %)

Table 2 TaC content in CVD-TaC coating (mole fraction, %)

图2 TaC涂层的X射线衍射谱

Fig.2 XRD patterns of TaC coatings

当采用TaCl5-C3H6-H2-Ar反应体系沉积TaC时, 假设整个过程的分步反应为:

![]()

在反应(4)充分进行的情况下, 如果C3H6的分解速度比TaCl5快, 过量的碳将以游离碳的形式沉积下来; 反之, 涂层中会出现过量的Ta、 Ta2C。 由于反应(3)是吸热、 可逆反应, 所需的反应活化能较大(60.7kJ/mol), 其反应自由能与温度的关系为[9]

![]()

平衡常数Kp=1所对应的温度为1370K。 在较低温度下, TaCl5的分解很不充分, 致使涂层中Ta的量偏少, 含有大量的游离碳。 当沉积温度升高时, TaCl5的分解速率迅速增大, 使Ta/C比有所提高, 故涂层中生成的TaC量逐渐增加。 由X射线衍射谱还可看出, H2/C3H6的流量比对TaC沉积层的相组成也有很大的影响。 当H2流量不变(600mL/min), C3H6流量从30mL/min提高到40mL/min时, 碳峰的强度显著增大。 显然C3H6流量的增大将使反应器中生成的碳增多, 得到的沉积物中游离碳的含量也将增加, 它对沉积较纯的TaC涂层是不利的, 故在制备耐烧蚀涂层时应尽量选用较高的H2/C3H6流量比。

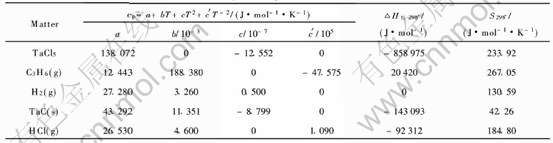

2.2 反应热力学分析

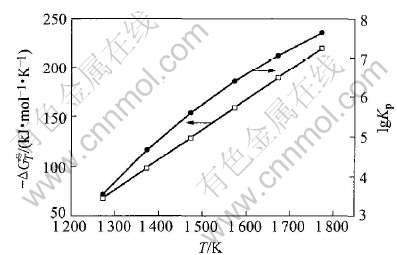

表3所列为热力学计算所需要的数据, 按照经典的热力学计算方法, 求得反应(1)自由焓Δ![]() 、 lgKp与温度的对应关系, 结果见图3。 由图3可以看出, 在1373~1673K范围内, 反应的热驱动力(-

、 lgKp与温度的对应关系, 结果见图3。 由图3可以看出, 在1373~1673K范围内, 反应的热驱动力(-![]() )对温度非常敏感, 反应平衡常数Kp具有很大的正值(103~107), 并随着温度的升高很快增大, 说明随着温度的升高, 化学反应式(1)向生成TaC沉积层的方向的反应速度显著加快。 这就从热力学上解释了随着温度的升高涂层中TaC含量不断增加的原因。

)对温度非常敏感, 反应平衡常数Kp具有很大的正值(103~107), 并随着温度的升高很快增大, 说明随着温度的升高, 化学反应式(1)向生成TaC沉积层的方向的反应速度显著加快。 这就从热力学上解释了随着温度的升高涂层中TaC含量不断增加的原因。

图3 CVD-TaC的反应平衡常数

Fig.3 Equilibrium constant of CVD-TaC reaction

表3TaCl5等物质的热力学数据[8]

Table 3 Thermodynamic parameters of some matters

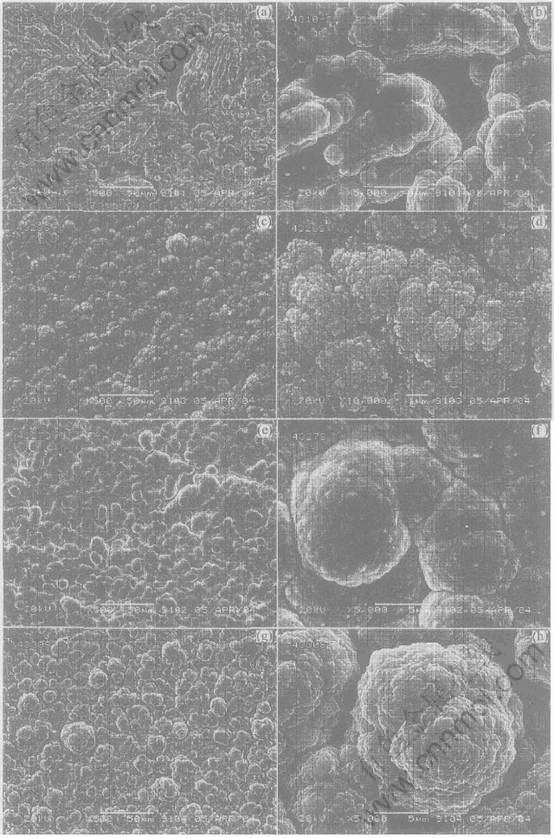

2.3 温度对CVD-TaC涂层形貌的影响

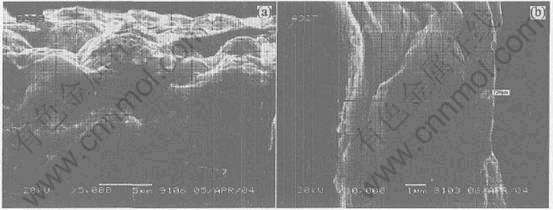

TaC涂层形貌由SEM(KYKY2800)观察。 图4所示是沉积温度在1373~1673K时气体流量保持恒定(H2 600mL/min, C3H6 30mL/min)的涂层表面形貌。 可看出不同沉积温度下TaC涂层的颗粒尺寸和表面形态差别很大。 1373K时试样表面只有少量的TaC生成, 主要是CVD炭, 有较多孔隙, 并显示出影子效应(基体表面的形貌)。

图4 TaC涂层表面形貌SEM照片

Fig.4 SEM photographs of surface morphology of TaC coatings

随着沉积温度的升高, TaC涂层的颗粒尺寸明显增大(在1473K时为3~5μm, 在1673K则增大到15μm), 均匀程度有所下降, 同时涂层中存在一些孔隙。 1473K时呈菜花状, 颗粒中的一次粒子清晰可见, 约100nm, 且相互连接, 但还未长大。 1573K时不再为菜花状, 其结构致密, 一次粒子基本消失, 已长大为大颗粒(5~10μm), 大颗粒间形成明显的界面, 出现大颗粒“吃”小颗粒的烧结迹象, 涂层无裂纹, 这是典型的表面成核长大的CVD涂层形貌。 1673K时则呈现出另一种菜花状, 很难分辨出一次粒子的大小, 但未完全消失, 一次粒子相互融合为大颗粒, 大颗粒较致密, 大颗粒间有一定的间隙, 没有出现大颗粒间的烧结现象。 这表明1673K时在气相中成核占主导地位, 并在气相中相互团聚长大。 可能有液相Ta核生成, 在气相中团聚的粒子很快长大, 从而保持松散的结构。

在化学气相沉积过程中, 最初的成核过程对沉积物的形态和大小起决定性的作用。 影响成核过程的因素主要有温度、 气相过饱和度、 基体特性等[10, 11]。 化学气相沉积是包含气体分子扩散到基体表面附近, 气态分子间的相互反应, 中间体的生成和分解以及在基底上的吸附、 迁移、 凝结、 解吸, 然后气态产物分子扩散离开基底表面等的一个综合平衡过程, 这些都与气体分子的能量状态及气体流场密切相关。 涂层的生长过程包括原子在表面上的扩散、 粘接、 成核以及已经形成的原子岛之间的相互作用、 兼并、 失稳、 退化等一系列过程[12]。 沉积温度较低时, 基底表面上的吸附、 化学反应、 迁移、 解吸等过程较慢, 反应气体有足够的时间扩散到基底表面, 整个沉积过程速率由表面过程控制, 而气体分子扩散过程的影响较小, 随着沉积时间的增加, 基底表面附近反应物的过饱和度不断提高。 根据微滴成核理论[13], 成核临界半径将不断减小, 这时容易成核, 但晶核长大速率较低, 故获得的涂层颗粒细小, 均匀程度好。 在1373K应为均匀细小致密涂层, 但由于大量的CVD炭存在, TaC涂层的结构与形貌被掩盖。 沉积温度升高时, 表面过程的速率大大提高, 沉积过程变成由气体分子扩散过程控制。 化学反应速度的加快使反应体系中过饱和度降低, 成核临界尺寸增大, 成核变得困难, 而晶体长大速率随沉积温度的升高按指数规律上升, 晶粒之间的聚集和融合现象加剧, 所以获得的涂层颗粒变得粗大, 并导致颗粒之间的团聚, 使均匀程度下降。 1573K的成核速度低于1473K时的成核速度, 而生长速度较高, 所以1573K时的涂层颗粒较大, 并出现烧结现象。 随着温度的进一步提高, TaCl5获得足够的能量, 能够在气相中直接被还原为Ta, Ta的出现提供了在气相中成核生长的核位, 并与气相中的碳反应生成TaC, 于是出现了在1673K时大颗粒堆积的疏松形貌。

这种温度对形貌的影响与化学气相沉积TiC[14]、 ZrC[15]有所不同, 其形貌也不同于脉冲激光沉积的TaC[16]的形貌。

2.4低应力、 无裂纹TaC涂层、 C-TaC复合涂层断面形貌与EDX分析

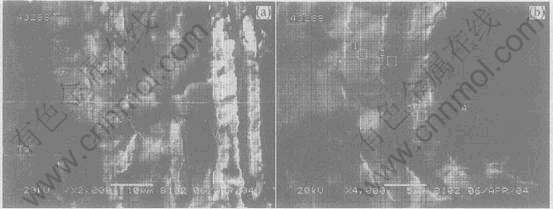

由1573K、 1473K的TaC涂层的断面结构(图5, 6)看, TaC涂层与基体间无明显可见裂纹, 与基体的结合状况良好, 涂层致密, 无明显孔洞。 但在较纯TaC涂层中, 靠近基体的涂层区域可发现少量小的平行于基体平面的层间裂纹(如图5(b), 断裂后未处理表面), 这与在C/C基体上沉积SiC等涂层出现垂直于基体平面的贯穿裂纹不同, 应是在样品制样过程中断裂形成的, 而不是热应力裂纹。 断面无一次粒子的形貌, 说明在涂层长大中, 底层的颗粒已相互融合成致密的涂层。

图5 TaC涂层断面形貌SEM照片

Fig.5 SEM photographs of section morphology of TaC coating

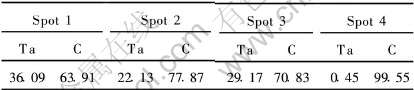

图6所示为1473K时C-TaC复合涂层的形貌与能谱分析结果。 表4为C-TaC复合涂层各层的原子能谱点成分分析结果。 这种复合涂层的特征是: 成分波动, 每层的C、 TaC比例不同, TaC含量高低不同的涂层相互间隔; 层间梯度, 各层间有梯度过渡区, 过渡区多为亚微米级。 由图6可看出, 涂层间及其与基体的结合状况都很好, 不管是有过渡区和无过渡区的界面都无裂纹和孔洞, 涂层致密, 晶粒细小均匀。 由此可说明这种C-TaC复合涂层与基体间的热膨胀系数相近, 具有良好的机械相容性, 尽管纯TaC的热膨胀系数约为C/C复合材料的4倍。 这一发现为制备含TaC耐热冲击、 耐烧蚀火箭喷管涂层提供了技术基础。

图6 C-TaC复合涂层断面形貌SEM照片与能谱分析

Fig.6 SEM photographs of section morphology and EDS result of C-TaC composite coating

表4 图6(b)中C-TaC复合涂层各层能谱分析结果(摩尔分数, %)

Table 4 Elemental analysis results of C-TaC composite coating in Fig.6(b)

这种波动式梯度复合涂层优于一般梯度涂层的原因在于: 波动式梯度复合涂层主要是由TaC含量不同的C-TaC涂层相互间隔组成, C-TaC涂层间插入有亚微米级的TaC涂层(图6中白色的涂层), 各子涂层间都有过渡界面区, 尽管TaC涂层的热膨胀系数大, 但其厚度小, 而C-TaC涂层的热膨胀系数低, 由于梯度过渡界面区的缓冲与各涂层间相互作用, 可使整个涂层保持在较低的热膨胀系数, 因而整体热应力低, 具有良好的抗热震性。 而纯梯度涂层只能缓解热膨胀系数不同的两种材料间的热应力, 而不能改变每种材料的热膨胀系数, 对于热膨胀系数较大的材料(如TaC)在大的热梯度时(如火箭点火时)还是会开裂。 因而简单的梯度技术不能解决喷管涂层的高要求。

激光烧蚀、 氧炔焰烧蚀、 电弧驻点烧蚀等大热梯度(>2000K/s)热冲击试验表明, 这种多层的成分波动的TaC涂层具有优良的抗热冲击性和耐烧蚀性能。

3结论

1) 利用TaCl5-C3H6-H2-Ar反应体系, 能够在1373~1673K温度范围内用化学气相沉积法在C/C复合材料表面制备由TaC和部分游离碳组成的涂层。

2) 提高沉积温度和H2/C3H6的流量比, TaC涂层中游离碳的含量减少。

3) 随着沉积温度的升高, TaC涂层颗粒尺寸增大, 均匀程度下降; 在1573K时颗粒间出现明显的烧结界面, 结构致密无裂纹。

4) 成功地制备出成分波动的C-TaC梯度复合涂层, 该涂层无裂纹、 热应力低, 与基体间具有良好的机械相容性。

REFERENCES

[1]邹武, 张康助, 张立同. 陶瓷基复合材料在火箭发动机上的应用[J]. 固体火箭技术, 2000, 23(2): 60-68.

ZOU Wu, ZHANG Kang-zhu, ZHANG Li-tong. Application of ceramic matrix composite to rocket motor[J]. Journal of Solid Rocket Technology, 2000, 23(2): 60 -68.

[2]Westwood M E, Webster J D. Review oxidation protection for carbon fiber composites[J]. J Mater Sci, 1996, 31: 1389 -1397.

[3]Buchanan F J, Little J A. Glass sealants for carbon-carbon composites[J]. J Mater Sci, 1993, 28: 2324 -2330.

[4]成来飞, 张立同. 高温长寿命C/C防氧化复合梯度涂层的研究[J]. 高技术通讯, 1996(5): 16 -18.

CHENG Lai-fei, ZHANG Li-tong. Preparation of gradient composite coating for high temperature and long life oxidation protection of carbon-carbon composites[J]. High Technology Letters, 1996(5): 16 -18.

[5]Strife J R, Sheehan J E. Ceramic coatings for carbon-carbon composites[J]. Ceramic Bulletin, 1988, 67(2): 369 -374.

[6]崔红, 苏君明, 李瑞珍, 等. 添加难熔金属碳化物提高C/C复合材料抗烧蚀性能的研究[J]. 西北工业大学学报, 2000, 18(4): 669-673.

CUI Hong, SU Jun-ming, LI Rui-zhen, et al. On improving anti-ablation property of multi-matrix C/C with refractory metal carbide[J]. Journal of Northwestern Polytechnical University, 2000, 18(4): 669-673.

[7]罗瑞盈, 李东生. 提高碳/碳复合材料抗氧化性能的一种新途径[J]. 宇航学报, 1998, 19(4): 95-98.

LUO Rui-ying, LI Dong-sheng. A new way of enhancement of oxidation-resistant properties for carbon/carbon composites[J]. Journal of Astronautics, 1998, 19(4): 95-98.

[8]梁英教, 车荫昌, 刘晓霞, 等. 无机物热力学数据手册[M]. 沈阳: 东北大学出版社, 1993.

LIANG Ying-jiao, CHE Ying-chang, LIU Xiao-xia, et al. The Handbook of Inorganical Data[M]. Shenyang: Northeastern University Press, 1993.

[9]马福康, 丘向东, 贾厚生, 等译. 铌与钽[M]. 长沙: 中南工业大学出版社, 1997. 144 - 145.

MA Fu-kang, QIU Xiang-dong, JIA Hou-sheng, et al transl. Niobium and Tantalum[M]. Changsha: Central South University Press, 1997. 144-145.

[10]Ohring M. The Materials Science of Thin Films[M]. Boston: Academic Press, 1992.

[11]Smith D L. Thin Film Deposition[M]. New York: McGraw-Hill Inc, 1995.

[12]王恩哥. 薄膜生长中的表面动力学(Ⅰ)[J]. 物理学进展, 2003, 23(1): 1-60.

WANG En-ge. Atomic-scale study of kinetics in film growth(Ⅰ)[J]. Progress in Physics, 2003, 23(1): 1-60.

[13]孟广耀. 化学气相淀积与无机新材料[M]. 北京: 科学出版社, 1984.

MENG Guang-yao. Chemical Vapor Deposition and New Inorganic Materials[M]. Beijing: Science Press, 1984.

[14]舒武炳, 郭海明, 乔生儒, 等. 化学气相沉积法制备TiC涂层的相组成和表面形貌[J].西北工业大学学报, 2000, 18(2): 228-232.

SHU Wu-bing, GUO Hai-ming, QIAO Sheng-ru, et al. Phase composition and surface morphology of TiC coating by chemical vapor deposition[J]. Journal of Northwestern Polytechnical University, 2000, 18(2): 228-232.

[15]朱钧国, 杜春飙, 张秉忠, 等. 碳化锆的化学气相沉积[J]. 清华大学学报, 2000, 40(12): 59-62.

ZHU Jun-guo, DU Chun-biao, ZHANG Bing-zhong, et al. Chemical vapor deposition of zirconium carbide coating[J]. Journal of Tsinghua University(Sci & Tech), 2000, 40(12): 59-62.

[16]Teghil R, Alessio L D, De Maria G , et al. Pulsed-laser deposition and characterization of TaC films[J]. Appiled Surface Science, 1995, 86: 190 -195.

基金项目: 国家高技术研究发展计划资助项目(2002AA305207); 湖南省自然科学基金资助项目(03JJY3073); 湖北省教育厅基金资助项目(D200525004)

收稿日期: 2004-08-02; 修订日期: 2004-12-03

作者简介: 李国栋(1963-), 男, 博士研究生, 副教授.

通讯作者: 李国栋, 副教授; 电话: 0731-8836864, 13087317973; E-mail: lgd63@sina.com

[1]邹武, 张康助, 张立同. 陶瓷基复合材料在火箭发动机上的应用[J]. 固体火箭技术, 2000, 23(2): 60-68.

[4]成来飞, 张立同. 高温长寿命C/C防氧化复合梯度涂层的研究[J]. 高技术通讯, 1996(5): 16 -18.

[6]崔红, 苏君明, 李瑞珍, 等. 添加难熔金属碳化物提高C/C复合材料抗烧蚀性能的研究[J]. 西北工业大学学报, 2000, 18(4): 669-673.

[7]罗瑞盈, 李东生. 提高碳/碳复合材料抗氧化性能的一种新途径[J]. 宇航学报, 1998, 19(4): 95-98.

[8]梁英教, 车荫昌, 刘晓霞, 等. 无机物热力学数据手册[M]. 沈阳: 东北大学出版社, 1993.

[9]马福康, 丘向东, 贾厚生, 等译. 铌与钽[M]. 长沙: 中南工业大学出版社, 1997. 144 - 145.

[10]Ohring M. The Materials Science of Thin Films[M]. Boston: Academic Press, 1992.

[11]Smith D L. Thin Film Deposition[M]. New York: McGraw-Hill Inc, 1995.

[12]王恩哥. 薄膜生长中的表面动力学(Ⅰ)[J]. 物理学进展, 2003, 23(1): 1-60.

[13]孟广耀. 化学气相淀积与无机新材料[M]. 北京: 科学出版社, 1984.

[14]舒武炳, 郭海明, 乔生儒, 等. 化学气相沉积法制备TiC涂层的相组成和表面形貌[J].西北工业大学学报, 2000, 18(2): 228-232.

[15]朱钧国, 杜春飙, 张秉忠, 等. 碳化锆的化学气相沉积[J]. 清华大学学报, 2000, 40(12): 59-62.