中国有色金属学报 2004,(09),1599-1603 DOI:10.19476/j.ysxb.1004.0609.2004.09.028

复合轧制张力对层状复合材料临界变形程度的影响

宁波高等专科学校机械系,中国机动车辆安全鉴定检测中心,中南大学材料科学与工程学院 宁波315016 ,北京100053 ,长沙410083

摘 要:

结合控制气氛轧制复合工艺,研究了轧制张力和坯料加热温度对轧制复合临界变形程度和复合后厚比的影响规律。结果表明:施加前、后张力可以明显减小轧制复合所需的临界变形程度,张力的影响随着加热温度的升高而减弱;控制张力可以在较小范围内精确控制复合后厚比。

关键词:

中图分类号: TG339

作者简介:朱旭霞(1972),女,讲师,博士.博士;电话:057487081238;E mail:zhuxuxia@sina.com.cn;

收稿日期:2003-12-23

Effect of bond rolling tensile force on threshold deformation of laminated material

Abstract:

The effect of temperature and tensile force on the threshold deformation and the thickness ratio after bond was mainly studied under the condition of control atmosphere rolling process. The results show that applying front and rear tensile force will decrease the threshold deformation obviously, which will weaken with increasing temperature. While the control of tensile force will adjust the thickness ratio within a small extent.

Keyword:

Received: 2003-12-23

控制气氛(Control atmosphere, CA)轧制复合技术及生产设备是美国Polymetallurgical Crop.开发的

早期的研究发现, 对于特定的金属配对, 轧制复合有一个临界变形程度, 低于这个变形程度, 就不容易实现复合。 基于常规的块式法轧制复合生产方式, 对于临界变形程度影响因素的研究主要集中在金属的特性、 金属的加工状态、 金属配对的表面处理状态等方面

1实验

CA轧制复合生产线轧辊尺寸为d 217 mm×150 mm, 轧制速度为80 mm/s。 实验材料选用宽50 mm、 厚1.5 mm完全退火态的H68黄铜带和L2纯铝带。

板带在复合前经过热水洗、 碱洗、 酸洗、 冷水洗、 烘干、 d 0.2 mm钢丝刷表面横向滚刷等处理过程。 轧制力、 张力、 轧制速度、 坯料加热温度、 轧辊温度、 带材总厚度等数据均可从监测仪表上直接在线读取。

采用生产线进行CA轧制复合实验, 由预备实验得出在室温、 零张力时的临界变形程度为42%。 每组实验的轧制复合压下率都由42%开始, 按5%递减, 直到复合不上为止。

张力的最小调整度为138 kPa, 实验中设定前、 后张力相同, 调整范围设为0, 138, 276, 414, 552, 690, 828 kPa。

2种坯料加热温度相同, 分别为20, 200, 300和400 ℃。

2结果与讨论

2.1相同前、 后张力条件下温度对临界变形程度的影响

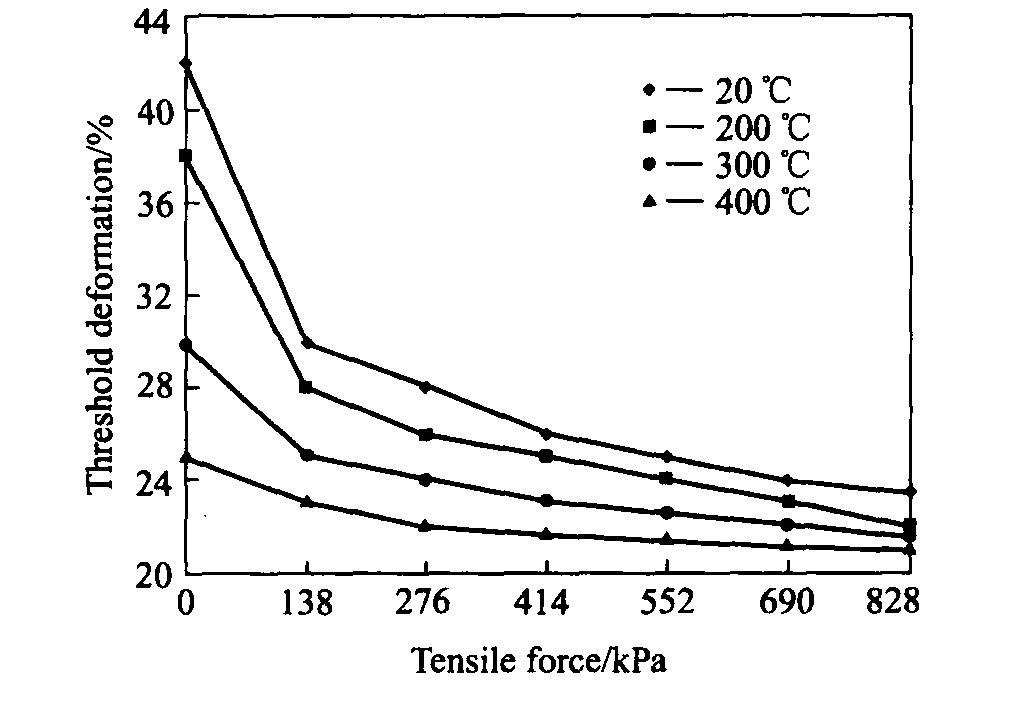

通过对一个月的试验性生产进行跟踪, 采集了150个有效数据, 以保证每一个数据点有5个以上的数据, 然后取每一数据点的平均值, 得到张力和坯料加热温度对临界变形程度的影响关系, 如图1所示。

图1 张力、 温度对临界变形程度的影响

Fig.1 Effect of tensile force and temperature on threshold deformation

由图1可以得出张力和坯料加热温度对临界变形程度的影响规律为:

1) 轧制复合工艺中, 施加前、 后张力可以明显减小轧制复合所需的临界变形程度, 张力对临界变形程度的影响, 在张力初加时比较明显, 随着张力值的增加, 影响逐渐减弱; 张力的作用还受到坯料加热温度的影响, 室温时张力引起的临界变形程度的变化比400 ℃时更加明显。

2) 坯料加热温度的提高, 也会减小轧制复合所需的临界变形程度。 加热温度在200~300 ℃阶段对临界变形程度的影响最强; 加热温度的影响也受到张力的影响, 在张力初加阶段, 温度的影响比较明显, 在张力值为828 kPa时, 温度所引起的临界变形程度变化范围则很小。

3) 随着张力和温度的变化, 临界变形程度存在一个最小值, 约为21%, 这对实际生产中制订轧制复合工艺很有帮助。

张力引起临界变形程度变化的主要原因是施加张力改变了轧制复合塑性变形区内材料的应变状态, 并引起了轧制复合中塑性变形区内材料前滑与后滑的变化。

对于单一金属的轧制, 前、 后滑是前、 后张力之差的函数

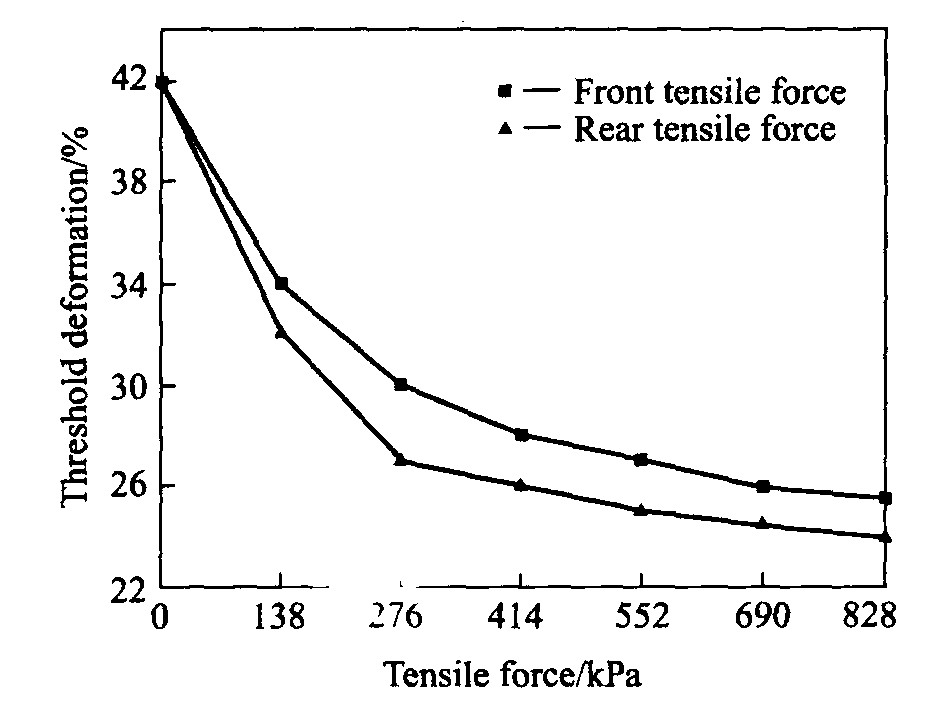

2.2不同前、 后张力对层状复合材料临界变形程度的影响

前、 后张力差异的复合轧制对搓轧区的影响规律应会有所不同。 通过实验, 考察了单独施加前、 后张力时对临界变形程度的影响规律, 结果如图2所示。 后张力比前张力的影响更大, 一方面, 因为材料经轧制复合后在出口端发生了加工硬化, 这样出口端比入口端更难于变形, 因而前张力对搓轧区变化的影响不如后张力; 另一方面, 因为软层金属比硬层金属易于变形, 所以软层金属的原始厚比大于复合后厚比。 在相同张力作用下, 轧件中软层金属在入口端所受的总作用力比在出口端大。 又因为张力对软层金属质点流动的影响比对硬层金属的影响大, 所以后张力对临界变形程度的影响大于前张力。

图2 前、 后张力对临界变形程度影响的差异

Fig.2 Difference of effect of front and rear tensile force on threshold deformation

对于CA轧制复合来说, 因为各层材料组元的后张力可以单独进行控制, 基于前面的分析, 可以通过控制各层材料组元的轧制张力来控制搓轧区朝着有利于提高复合强度的方向进行。

张力的增加同时会引起轧制力的降低

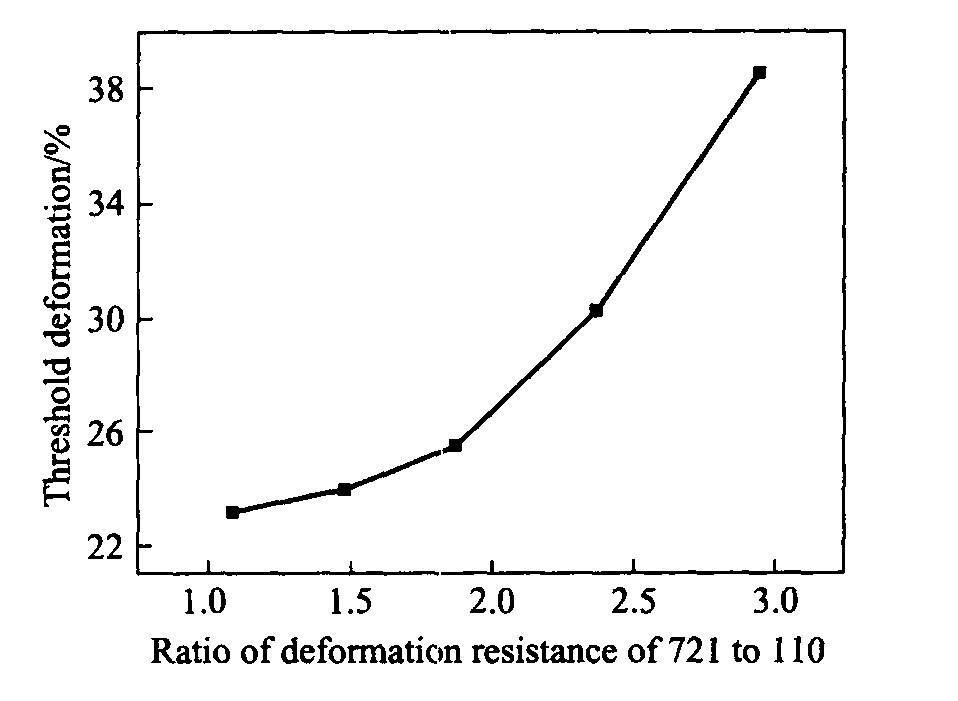

温度对临界变形程度的影响, 早期曾有学者进行过一些研究。 轧制温度上升使临界变形程度降低很早已经得到了实验证实, 并且有学者提出了关于临界变形程度和Homologous温度的函数关系, 其中Homologous温度为复合温度与熔点温度的比值。 他们认为, 临界变形程度取决于软层金属的相对变形程度。 坯料加热, 温度上升时, 软层金属比硬层金属变形抗力降低得更快, 因而更容易变形, 要满足软层金属达到临界变形程度所需的轧制复合压下率相应减小。 他们的结论是在某些双金属加热温度相同的试验条件下得出的, 因而有一定的局限性。 事实上, 当2种金属的塑性变形性能相差较大时, 软层金属相对变形量增大对于提高复合强度作用不大。 本文中作者用721-110合金进行了补充实验, 由图3可看出, 影响临界变形程度的直接原因不是加热温度, 而是配对金属之间的变形抗力差异(比值)。 当配对金属由于加热温度差异而出现变形抗力差异较大时, 即使能复合上, 硬层金属也容易出现周期性的拉薄或拉断现象。

图3 721-110双金属变形抗力对 临界变形程度的影响

Fig.3 Effect of deformation resistance on threshold deformation of 721-110 bimetal

根据Bay复合机理模型

1) 一定比率的有效新鲜表面。 双金属轧制复合中, 并不一定所有新生表面都会变成有效新鲜表面, 只有配对金属在复合界面上重合的新鲜表面在搓轧作用下形成牢固结合, 结合表面才能称为有效复合新鲜表面。 对于特定的金属配对, 达到牢固结合所需的最小有效新鲜表面的比率为一常数, 要达到这一常数所需的最小变形程度称为最小临界变形程度。 图1中, 虽然在各组张力和加热温度条件下, 它们都刚好达到了有效新鲜表面的比率, 但很显然, 在不同轧制压下率下的新生金属表面比率各不相同。 因而可以推测存在一个最优的温度和张力条件, 使新生金属表面的比率接近有效新鲜表面比率, 如图1中各曲线随着温度和张力的变化有朝着一个最小临界变形程度变化的趋势。 要使这一比率尽可能提高, 就需要配对金属之间的协调变形。

2) 促进新鲜表面之间结合的动力。 相互接触的新鲜表面要达到一定强度的牢固结合, 还需要压力或摩擦的作用。 因而通过控制张力和温度等条件来控制搓轧区大小是提高复合强度的有效手段。

根据实验数据, 综合考虑温度和张力因素对临界变形程度的影响, 总结出估算临界变形程度的经验表达式为:

式中 A为常数, 主要与配对金属的材料特性参数有关; ε

2.3轧制张力对轧后厚比的影响规律

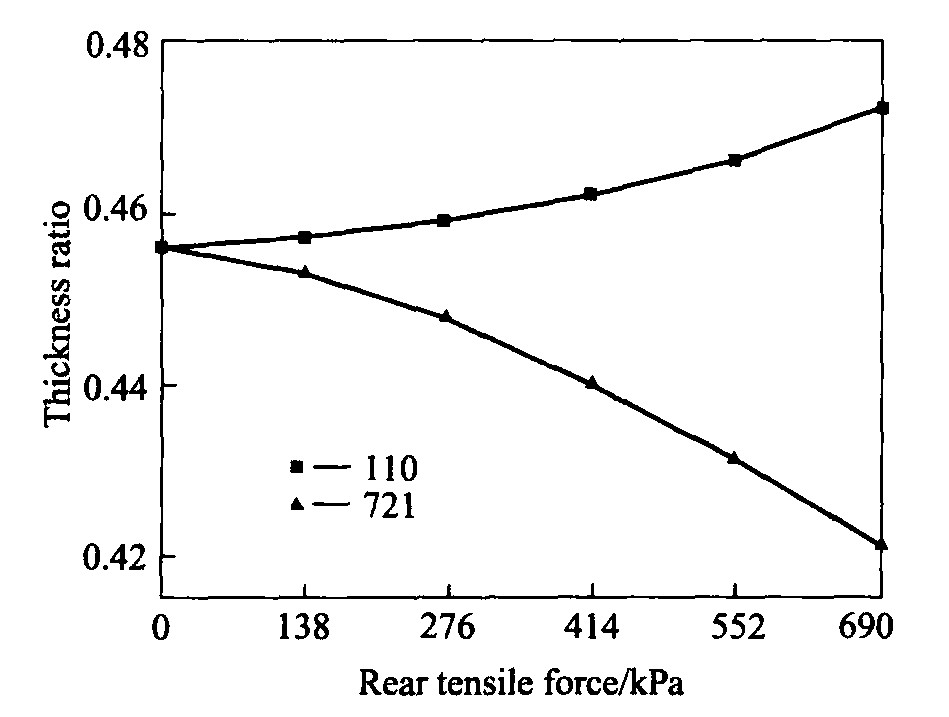

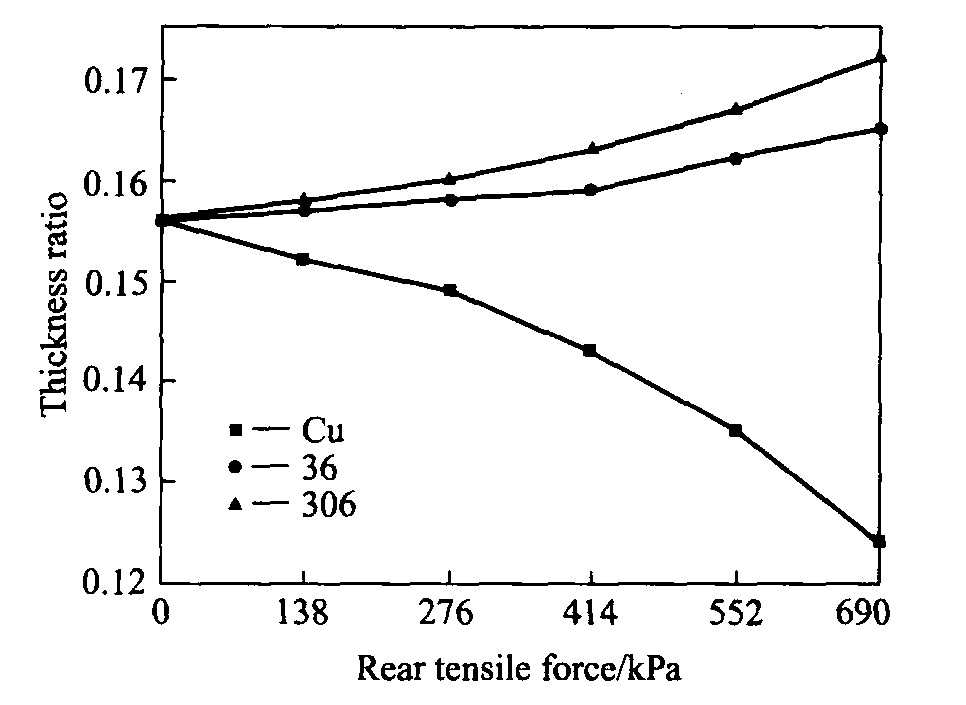

分别对721-110热双金属各层单独施加后张力时, 控制层轧后厚比的影响规律如图4所示。 分别对982 3层带材各层单独施加后张力时, 控制层轧后厚比的影响规律如图5所示。

图4 721-110热双金属各层单独施加 后张力对轧制复合厚比的影响

Fig.4 Effect of rear tensile force on thickness ratio of 721-110 thermo-bimetal

由图4和图5可以明显看出, 多层金属复合轧制时, 单独对某一层金属施加后张力可以精细地调整轧后厚比。 对控制层施加后张力可以减小轧后厚比, 而对复层施加后张力可以增加轧后厚比。 施加轧制张力可以改变配对金属复合轧制塑性变形区内质点的应力状态和应变状态

Fig.5 Effect of rear tensile force on thickness ratio of 982 sandwich material

图5 STBZ982 3层带材各层单独施加后 张力时对轧制复合厚比的影响

3结论

1) 施加前、 后张力可以明显减小轧制复合所需的临界变形程度, 这种作用随着张力值的增加而逐渐减弱。

2) 张力的作用还受到坯料加热温度的影响, 在室温时比加热时更加明显。

3) 达到临界复合强度的决定因素为一定比率的有效新鲜表面和新鲜表面之间的结合力。

4) 后张力可以单独施加在特定层材料组元上, 因而可以通过施加后张力单独控制该层组元在厚度方向上的变形。 后张力对层厚的控制范围在10%以内, 因而实际生产中可以通过在线调整张力来微量调整控制层的复合后厚比, 从而保证控制层的厚比精度。

参考文献

[1] Productsofpolymetallurgicalcorporabion[EB/OL].http://www.polymetal.com.

[5] ZhangW,BayN.Influenceofhydrostaticpressureincoldpressurewelding[J].AnnalsofCIRP,1992,1:293297.

[8] BayN,BjerregaardH.Crossshearrollbonding[J].JMaterProcessTechnol,1994,45:16.