中国有色金属学报 2003,(02),377-382 DOI:10.19476/j.ysxb.1004.0609.2003.02.019

沥青炭基体C/C复合材料单向层间剪切性能及破坏机理

中南大学粉末冶金国家重点实验室,中南大学粉末冶金国家重点实验室 长沙410083 ,长沙410083

摘 要:

以沥青四氢呋喃溶液、沥青四氢呋喃溶液+20%焦炭粉(质量分数)和酚醛树脂四氢呋喃溶液+60%焦炭(质量分数)为预浸料预浸炭纤维,模压制成初坯体,然后再浸渍沥青 炭化,制备了3种单向纤维增强炭/炭(C/C)复合材料试样。对试样的密度、开孔率、层间剪切强度和显微结构进行了测试和观察,探讨了剪切破坏的机理。结果表明:C/C复合材料的层间剪切强度随密度的增大和孔隙度的降低而提高,高温处理虽可使致密度得到进一步增大,但层间剪切强度则由于基体炭的软化,以及基体炭与纤维(或焦炭粉颗粒)界面的变化而显著降低;由于微裂纹和孔洞的存在,剪切裂纹前沿应力集中被释放,可阻止裂纹继续扩展,载荷的继续增大导致新裂纹的生成并扩展,所以C/C复合材料的三点弯曲剪切破坏呈多裂纹复合剪切模式。

关键词:

中图分类号: TB332

作者简介:熊翔(1963),男,研究员,硕士.;

收稿日期:2002-06-17

基金:国家重点工业试验性资助项目(计高技〔1998〕1817);

Interlaminar shear strength and destroy mechanism of 1D C/C composites with pitch-C matrix

Abstract:

Three kinds of unidirectional fiberreinforced C/C composites were fabricated by the liquid pitch impregnation into the mouldpreforms. The fibers were firstly preimpregnated with pitch, pitch plus 20% coke and phenolic resin plus 60% coke, and then moulded into the preforms. Their densities, open porosities, interlaminar shear strengths (ILSS) and microstructures were tested and observed, as well as the destroy mechanism was studied. The microstructures were studied with optical metallograph and SEM. The results show that the interlaminar shear strengths of C/C composites decrease with increasing densities and decreasing open porosities. After high temperature treatment, the ILSS of samples decrease due to the matrix soften and the change of the interface of matrix and carbon fibers as well as coke particles. Due to presence of the microcracks and pores, the stress focus on crackfront in the shear process can be released, and the extension of cracks is prevented. The new cracks will be brought out and extended with increasing load. So the destroy of threepoint bending shear in the C/C composites is a model of multicrack complex shear. The lower the samples density, the more evidently the microcracks and pores, the lower the ILSS, and the more complex the cracks.

Keyword:

C/C composites; impregnation; interlaminar shear strengths (ILSS); microstructure;

Received: 2002-06-17

炭/炭(C/C)复合材料作为应用于航空航天领域的一种结构功能材料, 在功能上它应满足摩擦磨损、 耐烧蚀等功能性的要求, 在结构上则应满足高力学性能的要求。 对纤维强化复合材料而言, 层间剪切强度(ILSS)是衡量纤维与基体结合、 纤维层间基体内部缺陷及结构参数的主要指标, 特别是对于C/C复合材料, 由于其内部存在许多由工艺诱发的微裂纹和孔洞, 与炭纤维/环氧树脂和金属基复合材料相比, 层间剪切性能相对更差。 随着承受载荷的不断增大, 层间破坏逐渐成为了C/C复合材料的主要破坏方式。 关于层间剪切强度的测试, 近年来, 已研究了数种测试单向纤维和叠层纤维增强复合材料的方法, 如轨道剪切测试方法

采用液相法制备C/C复合材料, 由于基体前驱体在炭化时非碳成分的挥发和体积的收缩, 要得到较高密度的C/C复合材料通常需经过2~3次反复的浸渍/炭化工艺循环。 作者通过预浸纤维缠绕、 热压固化成形、 浸渍/炭化的方法制备单向炭纤维增强沥青炭基体的C/C复合材料; 采用短棒弯曲方法测试由沥青液相法制备的C/C复合材料的层间剪切性能, 并对剪切破坏的机理进行了探讨。

1实验

所用原材料有5种: 美国Amoco公司生产的4KP25沥青基炭纤维, Aerocarb80石油沥青, 酚醛树脂, 焦炭粉末, 四氢呋喃溶剂。 焦炭粉末由Aerocarb 80沥青在炭化后经破碎制得, 平均粒径为8.54 μm。 纤维预浸渍基体前驱体溶液后, 单向湿缠绕在木制纺锤板上制得预浸料。 按预浸基体前驱体溶液的不同, 将制作的C/C复合材料分为3种类型:

1) 以沥青四氢呋喃溶液为预浸料(PP);

2) 以沥青四氢呋喃溶液+20%焦炭粉(质量分数)为预浸料(PPC);

3) 以酚醛树脂四氢呋喃溶液+60%焦炭粉为预浸料(PRC)。

预浸纤维经干燥后, 叠层放入模腔内, 通过热压使之固化为45 mm×65 mm×12 mm的成形坯。 然后用金刚石锯片将成形坯切割为4 mm×10 mm×20 mm的长方体, 再经炭化便制得试样初坯体。 炭化时通N2保护, 炭化温度为1 000 ℃, 保温时间2 h。 由于前驱体有大量(40%~50%)非碳成分的分解和挥发, 所得初坯体为低密度的多孔体, 必须通过熔融沥青2~3次反复浸渍/炭化工艺循环才能制得较高密度的C/C复合材料。 为区分于预浸基体, 将再浸渍/炭化所得基体称为二次基体, 以上3类复合材料的二次基体前驱体均为Aerocarb 80石油沥青。 对复合材料最终高温处理, 即石墨化处理的温度为2 200 ℃, 保温时间1 h, 试样的制备共经过了5个步骤: M(成形-炭化), Ⅰ, Ⅱ, Ⅲ(再浸渍-炭化), G(石墨化)。 在每步骤取样测试致密度、 开孔率、 层间剪切强度, 以及进行显微结构观察。 体密度测量采用水银排开法。 开孔率通过异丙酮浸入来测量。 层间剪切强度采用三点弯曲短棒试样测试方法, 在Instron试验机上进行; 试验机十字头位移速率0.5 mm/min; 试样尺寸20 mm×10 mm×4 mm, 跨距16 mm。 完成层间剪切测试后, 对试样端头的层间裂纹进行了宏观观察, 对分层裂纹断口进行了SEM显微观察。

2实验结果

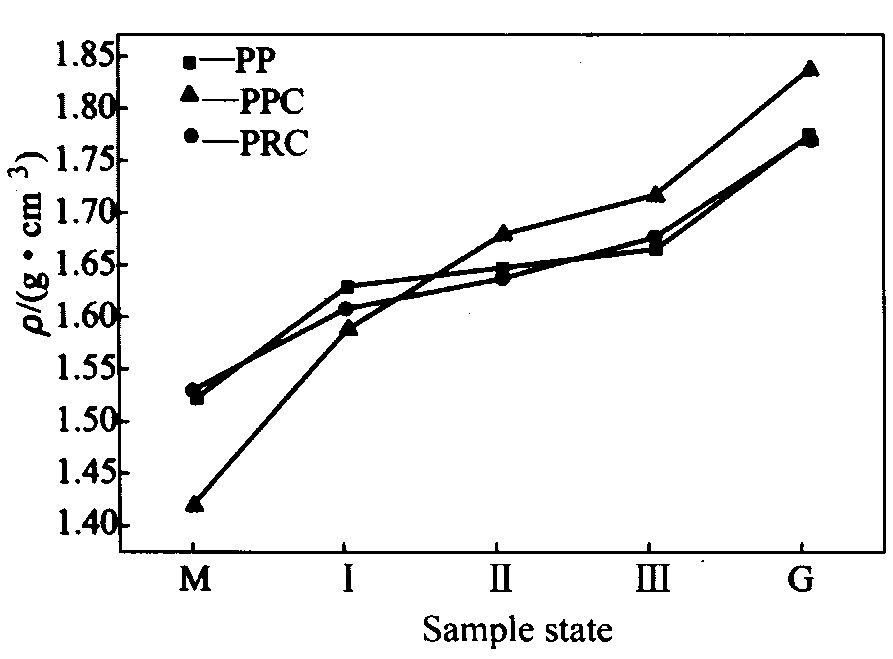

图1, 2所示为C/C复合材料试样制备过程的致密化曲线和开孔率变化曲线。 在初坯体热压成形时, 处于液态的基体前驱体受压力的作用在坯体内将产生较大的流动, 甚至被挤出体外, 随之纤维也要产生位移而排列紧密。 添加焦炭粉后, 受粉末颗粒的限制, 液态基体前驱体在坯体内的流动, 以及纤维的位移都将受到阻碍, 焦炭粉添加量越多, 受影响越大, 因而, 对于PP, PPC和PRC 3种试样, 随焦炭粉的添加量增多, 基体相增厚、 增多, 单位纤维体积含量减少(表1)。

图1 C/C复合材料的致密化

Fig.1 Densification of carbon/carbon composites

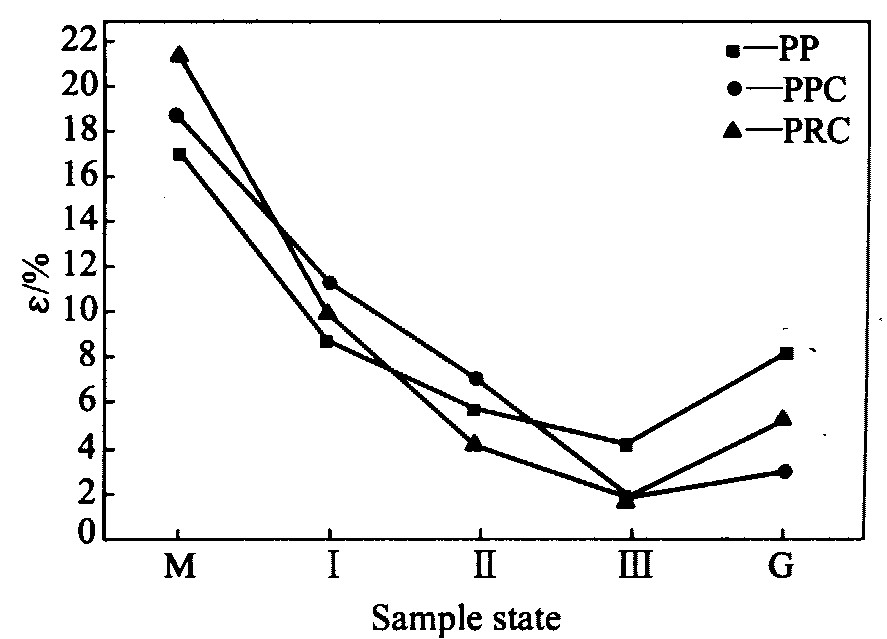

图2 C/C复合材料的开孔率

Fig.2 Open porosities in carbon/ carbon composites

表1 3种组织的体积分数

Table 1 Volume fractions of three kinds of microstructures(%)

specimen |

fiber | matrix | porosity |

PP |

66 | 21 | 13 |

PPC |

54 | 34 | 12 |

PRC |

43 | 50 | 7 |

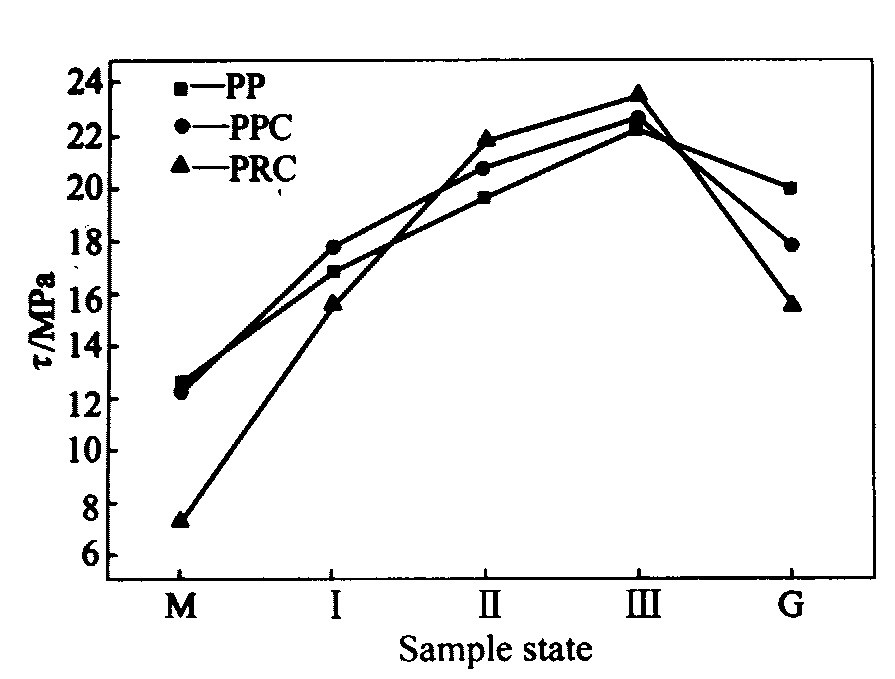

PRC试样成形坯体M的密度最低、 开孔率较高, 其层间剪切强度最低(图3)。 经过1次再浸渍-炭化增密后, PRC试样的密度和层间剪切强度均提高较快, 已接近PP和PPC试样的水平, 之后再进行第2次和第3次浸渍-炭化增密, PP和PPC试样的密度变化较小, 而PRC试样的密度升高幅度较大, 反超过了前两者, 层间剪切强度的变化也是如此, 但三者基本相当, 其原因应归结于它们采用了同种浸渍前驱体。 进行高温处理时, 除基体进一步排出少量有机挥发物外, 基体内还要发生碳原子重排, 使碳原子结晶向石墨晶体转变, 即石墨化, 这些将促使基体进一步显著收缩, 开孔率和密度均明显提高(图1, 2)。 但碳原子石墨化后, 基体也将随之软化, 基体(或试样)的强度显著降低, 且基体相越多, 焦炭填充料含量越高, 试样的剪切强度降低越显著(图3)。

图3 C/C复合材料的层间剪切强度

Fig.3 Interlaminar shear strengthes of carbon/carbon composites

图4所示分别为3类C/C复合材料的短棒三点弯曲载荷—位移曲线。 由图4可知, 在低密度M态和高密度G态时3类C/C复合材料的三点弯曲呈现出非灾难性剪切破坏方式, 有明显的“假塑性”, 且其载荷—位移曲线在加载进程中更早地或在较低载荷下便表现出非线性。 而其他较高密度的Ⅰ, Ⅱ, Ⅲ态(再浸渍-炭化)试样, 则基本上呈现出脆性的灾难性剪切破坏, 在三点弯曲测试时, 有突发的断裂声。

3讨论

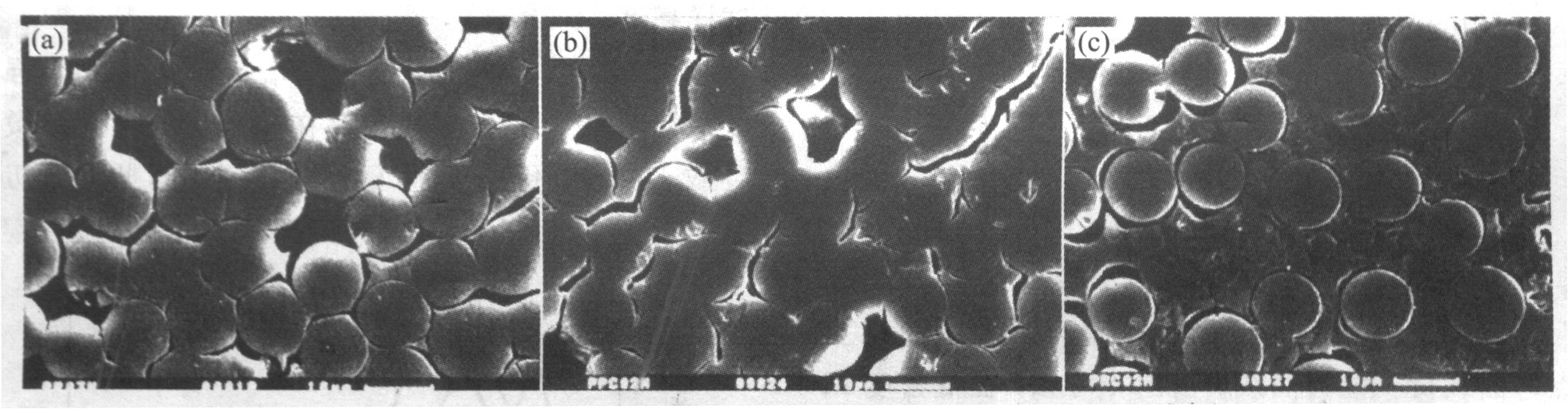

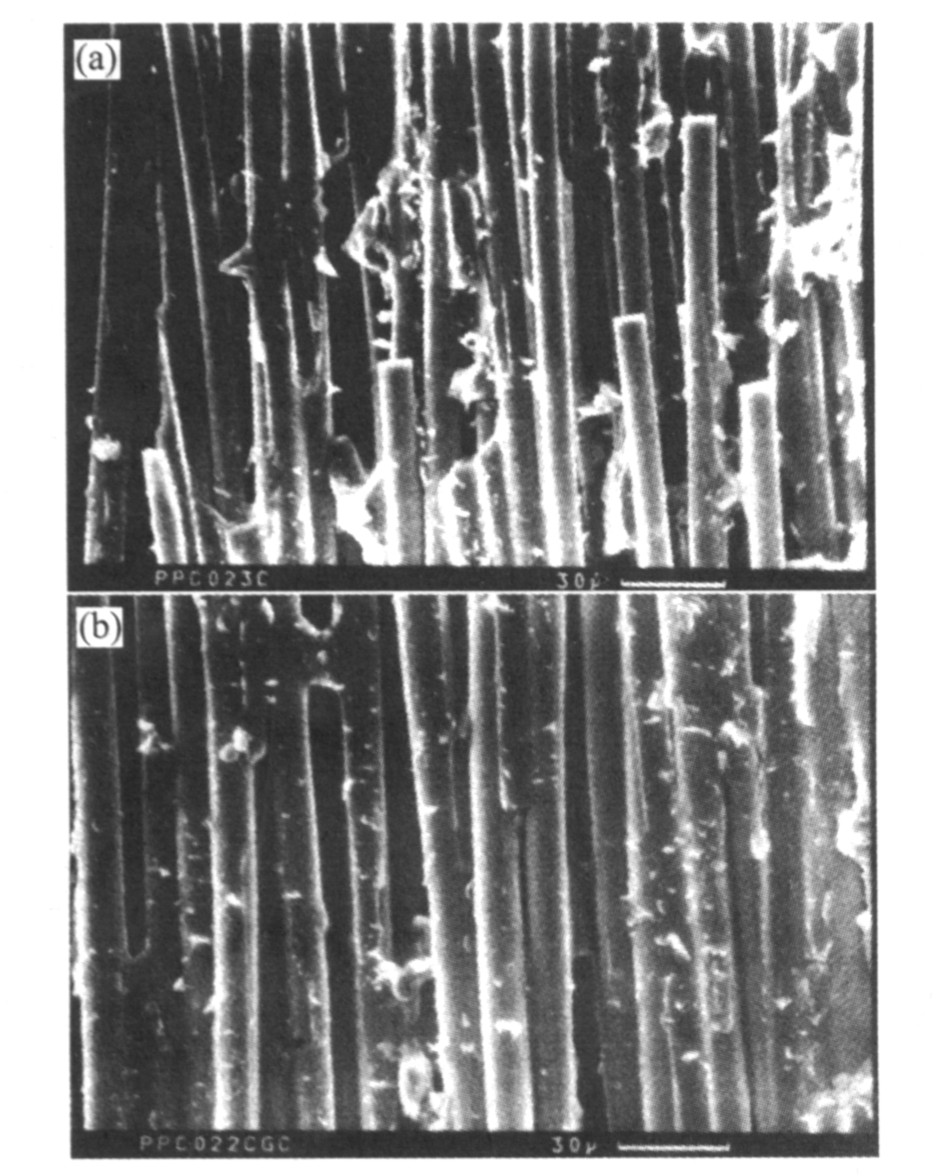

对于C/C复合材料即炭纤维增强炭基体材料, 炭的特性决定了它不能通过一般无机材料或炭纤维/环氧树脂和金属基复合材料的制备方法来制得。 C/C复合材料的制备需通过含碳前驱体物质分解出炭构成基体炭的方法制得, 目前主要有3种方法: 1)液相热固性树脂浸渍-炭化法; 2)液相热塑性沥青浸渍-炭化法; 3)含碳气体渗透热解沉积法。 在前2种方法中, 由于树脂和沥青在炭化时有大量的非碳成分分解排出体外, 在坯体内会重新形成很多孔洞, 使密度降低, 因而要达到较高的密度, 需重复多次该工艺过程, 或对沥青采用高压炭化提高残炭率的方法。 本研究中所制备的3种类型的初坯试样(M态)密度均较低(≤1.53 g/cm3), 从显微结构观察, 基体内包含有大量的孔洞和微裂纹(图5)

关于C/C复合材料的三点弯曲剪切破坏, 根据美国材料工业协会标准ASTMD2344, 层间剪切应力沿试样高度方向呈抛物线分布, 在中间平面上出现最大值, 其大小为

τ=3F/(4bt)

式中 τ为剪应力, F为载荷, b为试样宽度, t为试样高度。

在上式中, 当F=Fmax时, τmax即为层间剪切强度。 由于C/C复合材料内存在有大量的孔洞和微裂纹, 且分布不均, 因而复合材料各层间抵抗剪切破坏的能力是不同的。 当剪切应力达到了层间的极限能力时, 该层便发生剪切破坏, 事实上, 剪切裂纹并不准确地位于中间最大剪应力平面上。 由于受孔洞和微裂纹的影响, 剪切裂纹前沿的应力集中将被释放或剪切裂纹被偏转, 裂纹继续扩展被阻止, 此外, 三点弯曲上压头下高度集中的压应力也能对裂纹向试样另半部分的扩展起阻碍作用

图4 3类复合材料的载荷—位移曲线

Fig.4 ILS curves of three kinds of composites

(a)—PP; (b)—PPC; (c)—PRC

图5 C/C复合材料初坯收缩裂纹的SEM像

Fig.5 SEM images of shrinkage cracks in carbon/carbon composites

(a)—PP; (b)—PPC; (c)—PRC

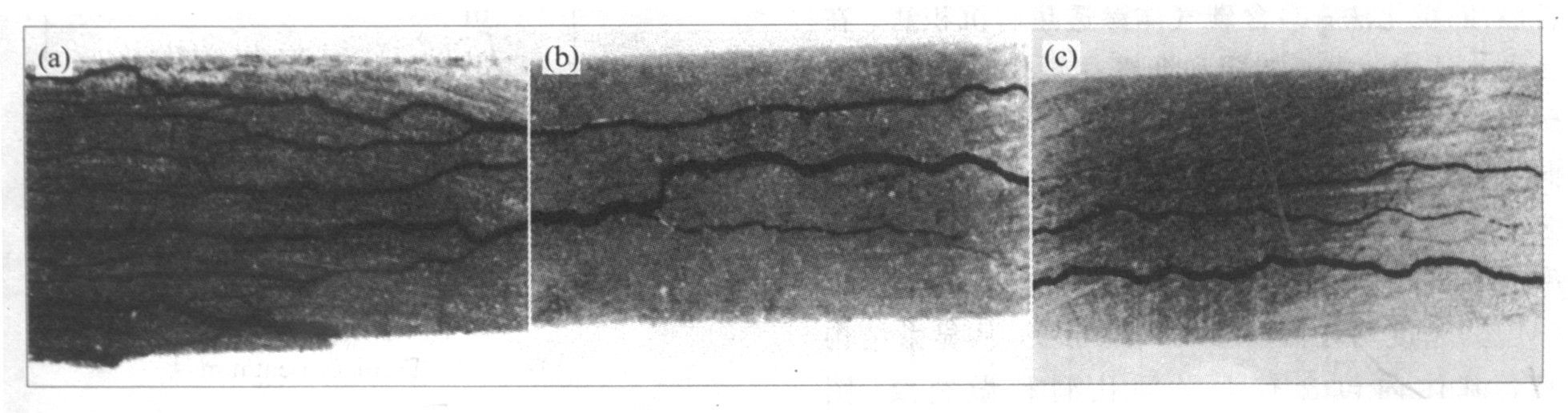

图6 初坯试样内的微裂纹

Fig.6 Microcracks in primary sample

图7 C/C复合材料的层间剪切破坏方式

Fig.7 Interlaminar shear fracture modes of C/C composites

(a)—Primary sample; (b)—Densitied sample; (c)—Graphitized sample

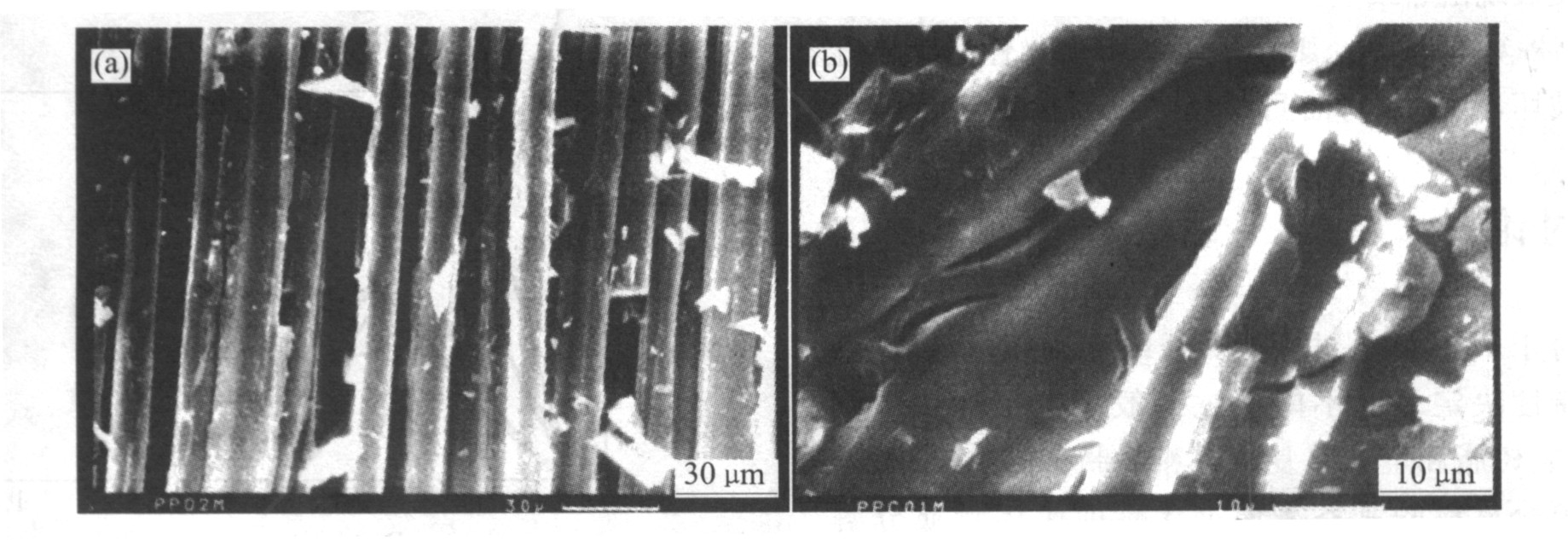

从对分层裂纹断面的SEM像来看, 未石墨化处理的基体炭与纤维未形成牢固的粘结, 分层断面上, 纤维脱离开基体炭, 或基体炭在层间裂纹扩展后或碎屑从断面上脱落, 断面上仅留表面光滑的纤维本身(图8(a)); 在石墨化处理后, 基体炭与纤维粘结牢固, 裂纹从基体炭中穿过。 层间裂纹断面上显示基体炭仍与纤维很好地粘结在一起(图8(b))。

图8 层间裂纹断面的SEM像

Fig.8 SEM images of interlaminar crack surfaces

(a)—Before graphitization; (b)—After graphitization

4结论

1) C/C复合材料的层间剪切强度随密度的增大和孔隙度的降低而提高。 高温处理虽可使致密度得到进一步增大, 但层间剪切强度则由于基体炭的软化, 以及基体炭与纤维(或焦炭粉颗粒)界面的变化而明显降低。

2) 由于微裂纹和孔洞的存在, 剪切裂纹前沿应力集中被释放, 可阻止裂纹的继续扩展; 载荷增大将导致新裂纹的生成并扩展, 所以, C/C复合材料的三点弯曲剪切破坏呈多裂纹复合剪切模式。 密度愈低, 微裂纹和孔洞愈多, 层间剪切强度愈低, 复合裂纹也愈多。

参考文献