DOI:10.19476/j.ysxb.1004.0609.2018.10.03

基于新加工硬化率方法的AZ80镁合金动态再结晶临界条件

王忠堂1,霍 达2,于晓林1

(1. 沈阳理工大学 材料科学与工程学院,沈阳 110159;

2. 东北财经大学 金融学院,大连 116025)

摘 要:

在变形温度为260~410 ℃、应变速率为0.001~10 s-1条件下,对AZ80镁合金进行热拉伸实验,测试AZ80镁合金的真应力-真应变曲线;依据Arrhenius本构方程形式,确定AZ80镁合金热变形过程的本构关系模型;提出一种新的加工硬化率方法,当加工硬化率函数对应变(ε)求一阶导数后的函数取最小值时所对应的应变值,即为临界应变(εc)。采用新的加工硬化率方法,确定AZ80镁合金在不同变形条件下动态再结晶的临界应变和临界应力;研究热变形工艺参数对临界应变和临界应力的影响规律;确定AZ80镁合金热变形过程中的临界应变、临界应力、稳定应变与Z参数的关系模型。模型计算结果与Sellars模型结果相吻合。

关键词:

文章编号:1004-0609(2018)-10-1972-08 中图分类号:TG146.2 文献标志码:A

动态再结晶过程可以消除金属材料在塑性变形过程中的加工硬化所积聚的位错和产生的微裂纹,可以有效改善材料的热塑性。权国政等[1]根据AZ80镁合金的流动应力-应变曲线,构建了流动应力计算模型和动态再结晶动力学模型。蔡赟等[2]研究了变形温度、应变速率对动态再结晶临界条件及演化过程的影响,随着变形温度的升高和应变速率的降低,动态再结晶软化临界应变减小,动态再结晶体积分数增加。王天一等[3]研究发现,ZX115合金在热压缩变形过程中发生了明显的动态再结晶,再结晶晶粒尺寸随着变形温度的升高或应变速率的降低而增大,在不同变形条件下的动态再结晶机制有所差异,主要有孪生动态再结晶、不连续动态再结晶和第二相粒子促进动态再结晶等方式。金朝阳等[4]采用元胞自动机方法定量模拟了AZ31B镁合金高温流动应力与动态再结晶微观组织演化行为,研究发现,动态再结晶启动后位错密度分布呈现高度不均匀性,但其统计平均值曲线与流动应力曲线一致,呈现典型的动态再结晶特征;热力加工参数通过改变位错密度累积速度影响动态再结晶形核和长大行为; 动态再结晶演化反过来又改变了材料位错密度分布进而影响后续的动态再结晶行为,导致材料流动应力发生变化。童小山等[5]研究了ZM21与ZM61镁合金在变形温度523~723 K、应变速率0.01~10 s-1 范围内的流变应力行为,采用材料加工硬化率方法确定了两种合金发生动态再结晶的临界应变( )的计算模型。LIU等[6]研究了铸造镁合金(Mg–5.51Zn–0.49Zr)热变形时发生动态再结晶的位错机制,结果表明,连续动态再结晶发生在低应变速率0.001 s-1时,与单滑移位错攀移的行为有关系。在应变速率为0.01 s-1时,连续动态再结晶与变形的滑移位错阵列有关。刘筱等[7]研究了挤压态AZ31镁合金在热变形过程中工艺参数对织构类型、织构转变的影响规律,分析了孪生的形成规律、不同滑移系和孪生开启的先后次序。娄超等[8]研究发现在

)的计算模型。LIU等[6]研究了铸造镁合金(Mg–5.51Zn–0.49Zr)热变形时发生动态再结晶的位错机制,结果表明,连续动态再结晶发生在低应变速率0.001 s-1时,与单滑移位错攀移的行为有关系。在应变速率为0.01 s-1时,连续动态再结晶与变形的滑移位错阵列有关。刘筱等[7]研究了挤压态AZ31镁合金在热变形过程中工艺参数对织构类型、织构转变的影响规律,分析了孪生的形成规律、不同滑移系和孪生开启的先后次序。娄超等[8]研究发现在 孪生机制主导塑性变形的初级阶段(ε<8%),AZ31镁合金的孪晶结构呈彼此平行状,将晶粒分割成片层组织;当ε>8%,孪生体积分数接近饱和,位错滑移成为镁合金主要的变形机制。SHAO等[9]建立了考虑动态再结晶(DRX)的粘塑性自洽(VPSC)扩展模型,并且应用到AZ80镁合金热挤压织构的建模及模拟分析中,晶粒的基底极倾向于横向方向(TD),由于基底滑移的较低的滑移阻力,所施加的变形较大。WANG等[10]采用粘塑性自洽(VPSC) 模拟方法对AZ31镁合金的孪生与应力-应变关系进行了定量分析,经过参数的合适设计,采用粘塑性自洽模型可以准确地预测拉伸孪晶、压缩孪晶、双重孪晶以及流动应力和形变织构的发生。

孪生机制主导塑性变形的初级阶段(ε<8%),AZ31镁合金的孪晶结构呈彼此平行状,将晶粒分割成片层组织;当ε>8%,孪生体积分数接近饱和,位错滑移成为镁合金主要的变形机制。SHAO等[9]建立了考虑动态再结晶(DRX)的粘塑性自洽(VPSC)扩展模型,并且应用到AZ80镁合金热挤压织构的建模及模拟分析中,晶粒的基底极倾向于横向方向(TD),由于基底滑移的较低的滑移阻力,所施加的变形较大。WANG等[10]采用粘塑性自洽(VPSC) 模拟方法对AZ31镁合金的孪生与应力-应变关系进行了定量分析,经过参数的合适设计,采用粘塑性自洽模型可以准确地预测拉伸孪晶、压缩孪晶、双重孪晶以及流动应力和形变织构的发生。

LI等[11]研究了应变速率对AZ31镁合金组织演变及力学响应的影响规律,阐明了滑移和孪生变形的协同性。CHEN等[12]研究了镁铝合金在分流模挤压过程中动态再结晶(DRX)行为,建立了基于Avrami模型的动态再结晶动力学方程和本构模型,可以准确描述高温变形时铝镁合金的流变应力。动态再结晶发生的临界条件是指材料发生动态再结晶时起始应变,称为临界应变。目前还没有准确的理论方法来确定动态再结晶发生的临界条件计算模型。在确定动态再结晶临界应变时,普遍采用的是Sellars经验模型[13]来描述临界应变与峰值应变之间的关系。

RYAN等[14]在研究奥氏体不锈钢动态软化机制时认为,对于存在应力峰值的曲线,其加工硬化率( )与应力(

)与应力( )的关系曲线呈拐点的特征,这也是由于发生了动态再结晶的原因。POLIAK等[15]提出了基于热力学不可逆原理的动力学临界条件,即认为发生动态再结晶临界条件与函数

)的关系曲线呈拐点的特征,这也是由于发生了动态再结晶的原因。POLIAK等[15]提出了基于热力学不可逆原理的动力学临界条件,即认为发生动态再结晶临界条件与函数 取最小值时所对应的应力有关。应用加工硬化率的方法来确定材料动态再结晶的临界条件具有较高的精度。材料加工硬化率是表征流变应力随应变变化的一个物理量,研究结果表明,加工硬化率

取最小值时所对应的应力有关。应用加工硬化率的方法来确定材料动态再结晶的临界条件具有较高的精度。材料加工硬化率是表征流变应力随应变变化的一个物理量,研究结果表明,加工硬化率 (

( )与流变应力(

)与流变应力( )的关系曲线(θ-

)的关系曲线(θ- 曲线)可以很好地揭示材料变形过程中微观组织的演变规 律[16]。应用加工硬化率的方法可以确定TA15钛合金β区变形的动态再结晶临界条件[17]、高温合金IN690动态再结晶临界条件[18]。

曲线)可以很好地揭示材料变形过程中微观组织的演变规 律[16]。应用加工硬化率的方法可以确定TA15钛合金β区变形的动态再结晶临界条件[17]、高温合金IN690动态再结晶临界条件[18]。

以上文献介绍的加工硬化率方法,都是先确定 与应力(

与应力( )的函数关系,即自变量为应力(

)的函数关系,即自变量为应力( ),然后再求该函数取最小值时所对应的应力值,即为临界应力(

),然后再求该函数取最小值时所对应的应力值,即为临界应力( ),然后再根据应力-应变曲线就可以确定临界应变(

),然后再根据应力-应变曲线就可以确定临界应变( )。在确定函数

)。在确定函数 与应力(

与应力( )的关系时,计算过程比较复杂。作者提出了一种新的加工硬化率方法,即以应变(

)的关系时,计算过程比较复杂。作者提出了一种新的加工硬化率方法,即以应变( )为自变量的函数

)为自变量的函数 取最小值时所对应的应变值,即为临界应变(

取最小值时所对应的应变值,即为临界应变( ),与临界应变(

),与临界应变( )对应的就是临界应力(

)对应的就是临界应力( ),简化了计算过程。

),简化了计算过程。

本文作者采用加工硬化率方法,研究AZ80镁合金发生动态再结晶临界条件,确定临界应变、临界应力和稳态应变与Z参数之间的计算模型。

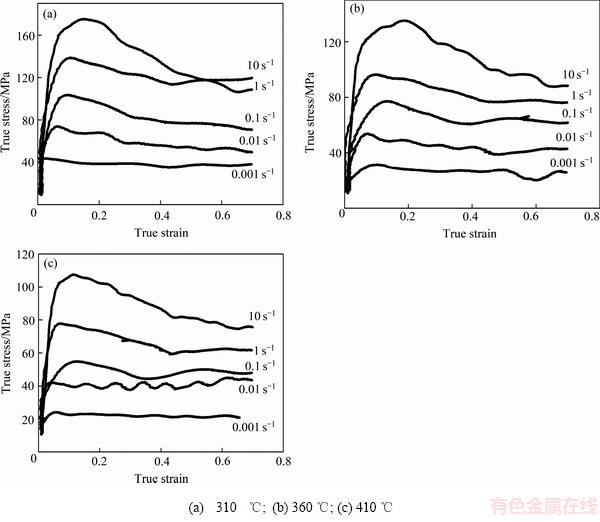

1 应力-应变曲线

实验材料为轧制态AZ80镁合金板材,热拉伸变形实验温度分别为260、310、360、410 ℃;应变速率分别为0.001、0.01、0.1、1、10 s-1。不同变形条件下的真应力-真应变曲线,如图1所示。

图1 AZ80镁合金的真应力-真应变曲线

Fig. 1 True stress-true strain curves of AZ80 magnesium alloy

2 本构方程

SELLARS等[19] 提出了一个双曲正弦的材料应力-应变本构方程,其中包括变形激活能、变形温度、应变速率等参量,见式(1):

(1)

(1)

式中: 为应变速率,s-1;Q为变形激活能,J/mol,与材料有关;

为应变速率,s-1;Q为变形激活能,J/mol,与材料有关; 为流变应力,MPa;n为应力指数;T为绝对温度,K;R为摩尔气体常数,R=8.314 J/(mol·K);A为与材料有关的常数。

为流变应力,MPa;n为应力指数;T为绝对温度,K;R为摩尔气体常数,R=8.314 J/(mol·K);A为与材料有关的常数。

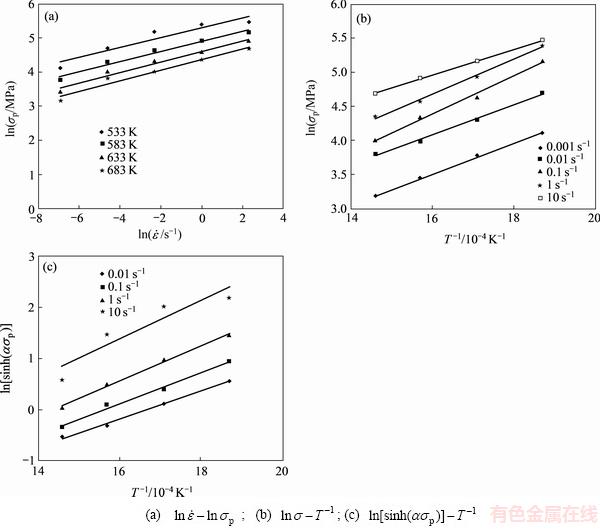

根据图1所示的实验数据,可以绘制 、

、 和

和 的曲线,如图2所示。对图2中曲线进行回归分析,可以得到

的曲线,如图2所示。对图2中曲线进行回归分析,可以得到 、n、Q、A值,对于AZ80镁合金材料,式(1)中相关系数为n=6.6625,

、n、Q、A值,对于AZ80镁合金材料,式(1)中相关系数为n=6.6625, =0.01238,Q=140671 (J/mol),A=1.019× 1020。将上述参数代入式(1)中,即可得到AZ80 镁合金的本构关系模型,见式(2):

=0.01238,Q=140671 (J/mol),A=1.019× 1020。将上述参数代入式(1)中,即可得到AZ80 镁合金的本构关系模型,见式(2):

(2)

(2)

3 新加工硬化率方法定义

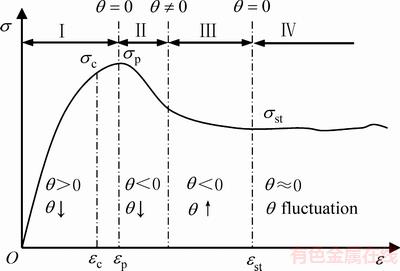

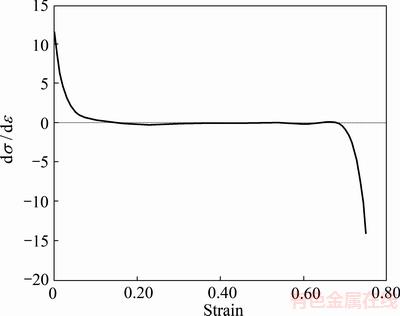

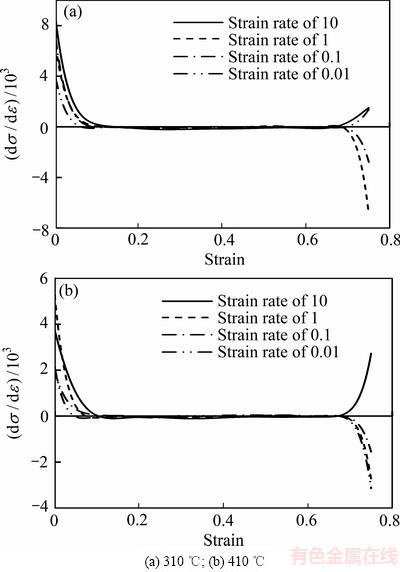

加工硬化率(θ)的定义为材料发生塑性变形时发生加工硬化的程度,数学表达式为θ=dσ/dε。图3所示为材料应力-应变曲线上不同区域所对应的加工硬化率变化规律。从图3可以看出,随着应变(ε)值的增大,加工硬化率(θ)值的变化过程可以分4个区域来分析,在Ⅰ区,加工硬化率值大于零,逐渐降低;在Ⅱ区,加工硬化率值小于零,且逐渐降低;在Ⅲ区,加工硬化率值小于零,且逐渐增大;在Ⅳ区,加工硬化率值趋于稳定在0值,且在0值附近波动,如图4所示。当应变值(ε)小于稳定应变值(εst)时,发生的动态再结晶为连续动态再结晶,而当应变值(ε)大于稳定应变值(εst)时,加工硬化率(θ)值在0值附近上下波动,说明发生的动态再结晶是周期型动态再结晶。显然,在一次热拉伸变形过程中,加工硬化率(θ)值的变化规律是从正值降低至负值,再从负值增大到0值的过程,第一次返回至0值时的应变值定义为稳态应变(εst),它所对应的应力-应变曲线上的应力值即为稳态应力(σst)。稳态应变(εst)是指材料完成动态再结晶时的应变值,如图3所示。

图2 峰值应力与应变速率和变形温度的关系

Fig. 2 Curves of peak stress versus strain rate and temperature

图3 不同阶段的加工硬化率

Fig. 3 Work hardening rate at different stages

图4 加工硬化率的变化曲线

Fig. 4 Variation curve of work hardening rate

本文作者提出的一种新的材料加工硬化率方法,即当 的函数取最小值时所对应的应变值即为临界应变(

的函数取最小值时所对应的应变值即为临界应变( ),与临界应变(

),与临界应变( )对应的就是临界应力(σc)。采用这种新的加工硬化率方法来确定AZ80镁合金的动态再结晶临界条件时,计算过程如下:1) 在0<

)对应的就是临界应力(σc)。采用这种新的加工硬化率方法来确定AZ80镁合金的动态再结晶临界条件时,计算过程如下:1) 在0< <

< 范围内,对材料真实应力-应变曲线进行数学拟合,得到真实应力(σ)与应变(ε)的数学表达式

范围内,对材料真实应力-应变曲线进行数学拟合,得到真实应力(σ)与应变(ε)的数学表达式 ;2) 确定加工硬化率的表达式,即

;2) 确定加工硬化率的表达式,即 ;3) 确定

;3) 确定 的表达式,当

的表达式,当 取最小值时所对应的应变值即为临界应变(

取最小值时所对应的应变值即为临界应变( );4) 再根据真实应力-应变曲线确定对应于临界应变(

);4) 再根据真实应力-应变曲线确定对应于临界应变( )的临界应力(

)的临界应力( );5) 重复以上步骤,即可确定不同条件(变形温度、应变速率)下的临界条件。

);5) 重复以上步骤,即可确定不同条件(变形温度、应变速率)下的临界条件。

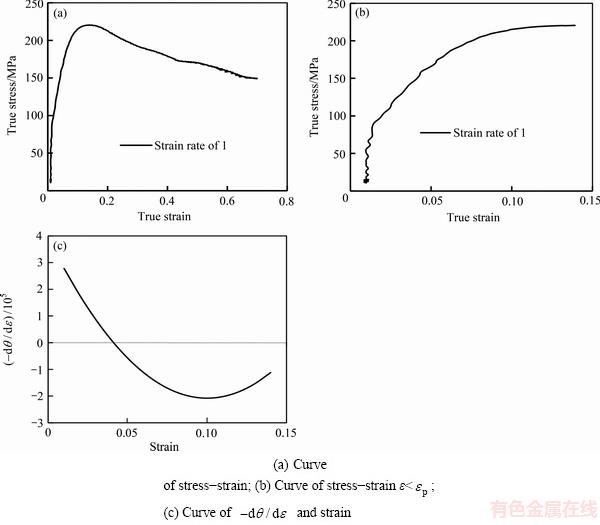

4 临界条件的确定

AZ80镁合金在变形温度为260 ℃、应变速率为 1 s-1时的真实应力-应变曲线,如图5(a)所示,以此来说明求解动态再结晶的临界条件的计算过程。 由图5(a)可以得到峰值应变( )为0.139,因为临界应变(

)为0.139,因为临界应变( )小于峰值应变(

)小于峰值应变( ),即0<

),即0< <

< ,因此在应用加工硬化率方法时,只分析0<

,因此在应用加工硬化率方法时,只分析0< <

< 范围内的应力-应变曲线,见图5(b)。

范围内的应力-应变曲线,见图5(b)。

对图5(b)的应力-应变曲线进行非线性拟合,得到拟合方程,见式(3):

(3)

(3)

对式(3)求导数,得到:

(4)

(4)

对式(4)求导数,得到式(5):

(5)

(5)

根据式(5)绘制 与

与 的关系曲线,如图5(c)所示。

的关系曲线,如图5(c)所示。

当式(5)取最小值时,即图5(c)曲线的最低点所对应的应变即临界应变( ),其值为

),其值为 =0.097。再根据图5(a)的曲线,可以确定临界应变(

=0.097。再根据图5(a)的曲线,可以确定临界应变( )所对应的临界应力为

)所对应的临界应力为 =213 MPa。在图5(a)的应力-应变曲线上可以直接读出峰值应力(

=213 MPa。在图5(a)的应力-应变曲线上可以直接读出峰值应力( =220 MPa)所对应的峰值应变,即为

=220 MPa)所对应的峰值应变,即为 =0.1392,则

=0.1392,则 /

/ =0.697,显然满足Sellars 模型[13]

=0.697,显然满足Sellars 模型[13]  =(0.6~0.85)

=(0.6~0.85) 。

。

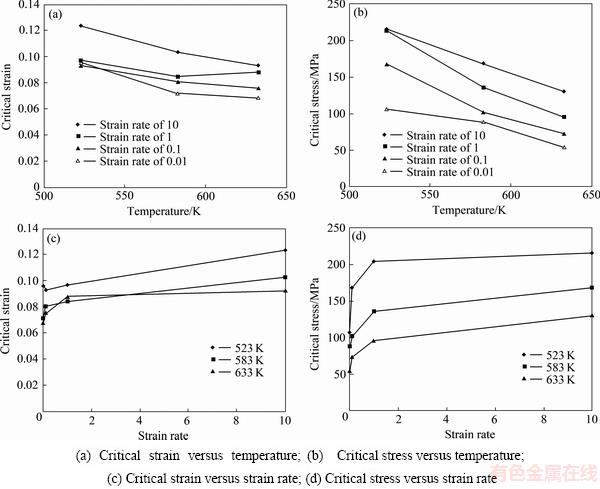

根据以上的分析方法,可以得到AZ80镁合金在不同条件下的动态再结晶时的临界应力和临界应变,如图6所示。从图6(a)和(b)可知,AZ80 镁合金的临界应变和临界应力随着变形温度的升高而降低,说明变形温度升高有利于发生动态再结晶。从图6(c)和(d)可以看出,应变速率对临界应变和临界应力都产生无益的影响,即随着应变速率的升高,临界条件也升高,这主要是因为当变形速率较高时没有充分的时间形成再结晶的晶核,从而使再结晶发生的比较慢,所以临应变滞后。

图5 AZ80镁合金应力-应变曲线和加工硬化率(T=260 ℃,应变速率 1)

Fig. 5 Curve of stress-strain and work hardening rate (260 ℃, strain rate 1)

图6 AZ80镁合金动态再结晶的临界条件

Fig. 6 Critical conditions of dynamic recrystallization of AZ80 magnesium alloy

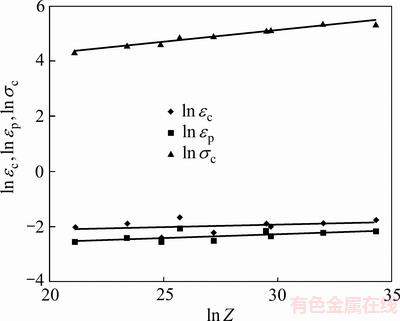

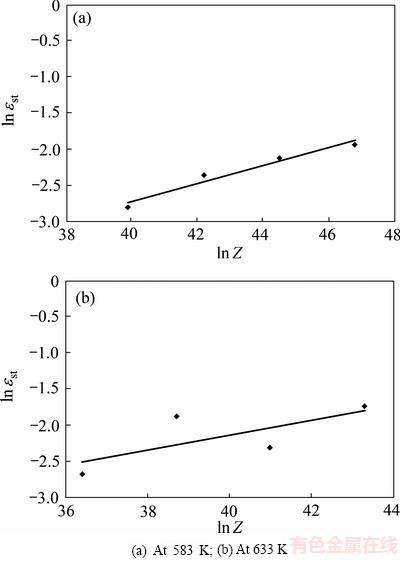

根据实验结果,可以计算出临界变形条件、峰值条件及参数Z的计算结果,并绘制 、

、 和

和 曲线,如图7所示。根据图7的曲线,得到AZ80镁合金临界变形条件与Z函数之间的关系模型,见式(6):

曲线,如图7所示。根据图7的曲线,得到AZ80镁合金临界变形条件与Z函数之间的关系模型,见式(6):

(6)

(6)

图7 临界应变及临界应力与Z参数关系曲线

Fig. 7 Changing curves of critical conditions versus parameter Z

5 动态再结晶时的稳态应变

稳态应变(εst)是指材料完成动态再结晶时的应变值。图8所示为AZ80镁合金在不同条件下的加工硬化率(θ)与应变关系曲线。依据图8中的数据绘制 曲线,结果如图9所示。

曲线,结果如图9所示。

根据Kopp模型[20]可以得到:

(7)

(7)

式中:Z为Zener-Hollomn参数, 。

。 为稳态应变。k3,n2为参数,由实验数据确定。

为稳态应变。k3,n2为参数,由实验数据确定。

对式(7)求导数,得到式(8):

(8)

(8)

根据图9的数据以及式(8),可以得到n2=0.1135,k3=0.515。代入式(7)中,则得到动态再结晶完成时的稳态应变模型:

(9)

(9)

图8 不同温度下AZ80加工硬化率(θ)与应变关系曲线

Fig. 8 Curves of work hardening(θ) and strain at different temperatures

图9 不同温度下稳态应变与Z函数之间关系( )

)

Fig. 9  at different temperatures

at different temperatures

6 结论

1) 测试了AZ80镁合金的真实应力-应变曲线,依据Arrhenius本构方程形式,确定了AZ80镁合金变形激活能为140671J/mol,确定了AZ80镁合金热变形过程的本构关系模型。

2) 提出了一种新的加工硬化率方法,即当函数g(ε)=-dθ/dε取最小值时所对应的应变值即为临界应变(εc),与临界应变(εc)对应的就是临界应力(σc),简化了计算过程。

3) 采用加工硬化率方法,确定了不同变形条件下的临界应变和临界应力,随着变形温度的提高,临界应变和临界应力值降低;随着应变速率的增大,临界应变和临界应力值增大。

4) 确定了AZ80镁合金热变形过程中动态再结晶的临界条件和峰值条件与Z参数的关系模型,以及动态再结晶完成时的稳态应变(εst)与Z参数的关系模型。

REFERENCES

[1] 权国政, 赵 磊, 王 阳, 石 彧, 周 杰. 基于流动应力曲线的AZ80镁合金动态再结晶动力学表征[J]. 功能材料, 2011, 42(6): 1142-1146.

QUAN Guo-zheng, ZHAO Lei, WANG Yang, SHI Yu, ZHOU Jie. A characterization for the dynamic recrystallization kinetics of AZ80 magnesium alloy based on flow curve[J]. Journal of Functional materials, 2011, 42(6): 1142-1146.

[2] 蔡 赟, 孙朝阳, 万 李, 阳代军, 周庆军, 苏泽兴. AZ80 镁合金动态再结晶软化行为研究[J]. 金属学报, 2016, 52(9): 1123-1132.

CAI Yun, SUN Chao-yang, WAN Li, YANG Dai-jun, ZHOU Qing-jun, SU Ze-xing. Study on the dynamic recrystallization softening behavior of AZ80 magnesium alloy[J]. Acta Metallurgica Sinica, 2016, 52(9): 1123-1132.

[3] 王天一, 丁汉林, 刘育锋, 魏 峰, 张义伟, 程广萍. Mg-1.0%Zn-1.5%Ca合金热压缩过程的显微组织及动态再结晶行为[J]. 中国有色金属学报, 2014, 24(10): 2474-2481.

WANG Tian-yi, DING Han-lin, LIU Yu-feng, WEI Feng, ZHANG Yi-wei, CHENG Guang-ping. Microstructure and dynamic recrystallization behavior of Mg-1.0%Zn-1.5%Ca alloy during hot compression[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(10): 2474-2481.

[4] 金朝阳, 李克严, 吴欣桐, 严 凯. 镁合金高温流动特性与动态再结晶的关联机制[J]. 扬州大学学报(自然科学版), 2015, 18(3): 41-45.

JIN Chao-yang, LI Ke-yan, WU Xin-tong, YAN Kai. Correlation between dynamic recrystallization and flow characteristics of high temperature magnesium alloys[J]. Journal of Yangzhou University(Natural Science Edition), 2015, 18(3): 41-45.

[5] 童小山, 彭 建, 石大伟, 潘复生, 彭 毅. ZM21及ZM61合金的热变形行为与动态再结晶临界条件的表征[J]. 中国有色金属学报, 2013, 23(8): 2069-2075.

TONG Xiao-shan, PENG Jian, SHI Da-wei, PAN Fu-sheng, PENG Yi. Thermal compression behavior and characterization of dynamic recrystallization critical conditions for ZM21 and ZM61 magnesium alloys[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(8): 2069-2075.

[6] LIU Zhi-yi, HUANG Tian-tian, LIU Wen-juan, KANG Sukbong. Dislocation mechanism for dynamic recrystallization in twin-roll casting Mg–5.51Zn–0.49Zr magnesium alloy during hot compression at different strain rates[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(2): 378-389.

[7] 刘 筱, 朱必武, 李落星, 唐昌平. 挤压态AZ31镁合金热变形过程中的孪生和织构演变[J]. 中国有色金属学报, 2016, 26(2): 288-296.

LIU Xiao, ZHU Bi-wu, LI Luo-xing, TANG Chang-ping. Twinning and texture evolution in extruded AZ31 magnesium alloy during hot deformation[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(2): 288-296.

[8] 娄 超, 张喜燕, 任 毅. 动态塑性变形下AZ31镁合金的孪生特征[J]. 中国有色金属学报, 2015, 25(10): 2642-2649.

LOU Chao, ZHANG Xi-yan, REN Yi. Twinning characteristic of AZ31 magnesium alloy during dynamic plastic deformation[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(10): 2642-2649.

[9] SHAO Yi-chuan, TANG Tao, LI Da-yong, ZHOU Guo-wei, ZHANG Shao-rui, PENG Ying-hong. Polycrystal modeling of hot extrusion texture of AZ80 magnesium alloy[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(4): 1063-1072.

[10] WANG Zhi-qiang, CHAPUIS A, LIU Qing. Simulation of mechanical behavior of AZ31 magnesium alloy during twin-dominated large plastic deformation[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(11): 3595-3603.

[11] LI Ling, MURANSKY O, FLORES-JOHNSON E A, KABRA Saurabh, SHEN Lu-ming, PROUST Gwénaelle. Effects of strain rate on the microstructure evolution and mechanical response of magnesium alloy AZ31[J]. Materials Science and Engineering A, 2017, 684: 37-46.

[12] CHEN Gao-jin, CHEN Liang, ZHAO Guo-qun, ZHANG Cun-sheng, CUI Wei-chao. Microstructure analysis of an Al-Zn-Mg alloy during porthole die extrusion based on modeling of constitutive equation and dynamic recrystallization[J]. Journal of Alloys and Compounds, 2017, 710: 80-91.

[13] SELLARS C M, WHITEMAN J A. Recrystallization and grain growth in hot rolling[J]. Metal Science, 1979, 13(3): 187-194.

[14] RYAN N D, KOCKS U F. A review of the stages of work hardening[J]. Solid State Phenomena, 1993, 35(36): 1-18.

[15] POLIAK E I, JONAS J J. A one-parameter approach to determining the critical conditions for the initiation of dynamic recrystallization[J]. Acta Materialia, 1996, 44(1): 127-136.

[16] NAJAFIZADEH A, JONAS J J. Predicting the critical stress for initiation of dynamic recrystallization[J]. ISIJ International, 2006, 46(11): 1679-1684.

[17] 欧阳德来, 鲁世强, 崔 霞. 应用加工硬化率研究TA15钛合金β区变形的动态再结晶临界条件[J]. 航空材料学报, 2010, 30(2): 17-23.

OUYANG De-lai, LU Shi-qiang, CUI Xia. Study on critical strains of dynamic recrystallization during β process in TA15 titanium alloy using working hardening rate[J]. Journal of Aeronautical Materials, 2010, 30(2): 17-23.

[18] 王忠堂, 邓永刚, 张士宏. 基于加工硬化率的高温合金IN690动态再结晶临界条件[J]. 材料热处理学报, 2014, 35(7): 193-197.

WANG Zhong-tang, DENG Yong-gang, ZHANG Shi-hong. Critical conditions of dynamic recrystallization for super-alloy IN690 based on hardening rate[J]. Transactions of Materials and Heat Treatment, 2014, 35(7): 193-197.

[19] SELLARS C M, MCTEGART W J. On the mechanism of hot deformation[J]. ACTA Metallurgica, 1966, 14: 1136-1138.

[20] KARHAUSEN K, KOPP R. Model for intergrated process microstructure simulation in hot forming[J]. Steel Research, 1992, 63: 247-266.

Critical conditions of dynamic recrystallization of AZ80 magnesium alloy based on a new method of work hardening rate

WANG Zhong-tang1, HUO Da2, YU Xiao-lin1

(1. School of Materials Science and Engineering, Shenyang Ligong University, Shenyang 110159, China;

2. Dongbei University of Finance and Economics, Dalian 116025, China)

Abstract: The curves of true stress-strain of AZ80 magnesium alloy are tested by thermal tensile method, which the ranges of temperature is from 260 to 410 oC and strain rates is from 0.001 to 10 s-1. According to the Arrhenius equation,the constitutive model of AZ80 magnesium alloy at thermal deformation was determined. A new work hardening rate method was proposed. When the derivative of work hardening rate function takes minimum value, the corresponding strain is the critical strain(εc). The work hardening rate method was used to determine the critical strain and critical stress of dynamic recrystallization under different deformation. The relation model of critical strain and critical stress and steady strain with Zener-Hollomn parameters (Z) were established. Calculation results of the critical strain model are in good agreement with that of Sellar’s model.

Key words: AZ80 magnesium alloy; working hardening rate; dynamic recrystallization; critical condition

Foundation item: Project(51575366) supported by the National Natural Science Foundation of China; Project(LG201701) supported by the Education Department of Liaoning Province, China

Received date: 2017-09-13; Accepted date: 2018-03-15

Corresponding author: WANG Zhong-tang; Tel: +86-24-24680841, +86-13898896289; E-mail: ztwang@imr.ac.cn

(编辑 龙怀中)

基金项目:国家自然科学基金资助项目(51575366);辽宁省教育厅资助项目(LG201701)

收稿日期:2017-09-13;修订日期:2018-03-15

通信作者:王忠堂,教授;电话:024-24680841,13898896289;E-mail: ztwang@imr.ac.cn

摘 要:在变形温度为260~410 ℃、应变速率为0.001~10 s-1条件下,对AZ80镁合金进行热拉伸实验,测试AZ80镁合金的真应力-真应变曲线;依据Arrhenius本构方程形式,确定AZ80镁合金热变形过程的本构关系模型;提出一种新的加工硬化率方法,当加工硬化率函数对应变(ε)求一阶导数后的函数取最小值时所对应的应变值,即为临界应变(εc)。采用新的加工硬化率方法,确定AZ80镁合金在不同变形条件下动态再结晶的临界应变和临界应力;研究热变形工艺参数对临界应变和临界应力的影响规律;确定AZ80镁合金热变形过程中的临界应变、临界应力、稳定应变与Z参数的关系模型。模型计算结果与Sellars模型结果相吻合。

[1] 权国政, 赵 磊, 王 阳, 石 彧, 周 杰. 基于流动应力曲线的AZ80镁合金动态再结晶动力学表征[J]. 功能材料, 2011, 42(6): 1142-1146.

[2] 蔡 赟, 孙朝阳, 万 李, 阳代军, 周庆军, 苏泽兴. AZ80 镁合金动态再结晶软化行为研究[J]. 金属学报, 2016, 52(9): 1123-1132.

[4] 金朝阳, 李克严, 吴欣桐, 严 凯. 镁合金高温流动特性与动态再结晶的关联机制[J]. 扬州大学学报(自然科学版), 2015, 18(3): 41-45.

[5] 童小山, 彭 建, 石大伟, 潘复生, 彭 毅. ZM21及ZM61合金的热变形行为与动态再结晶临界条件的表征[J]. 中国有色金属学报, 2013, 23(8): 2069-2075.

[7] 刘 筱, 朱必武, 李落星, 唐昌平. 挤压态AZ31镁合金热变形过程中的孪生和织构演变[J]. 中国有色金属学报, 2016, 26(2): 288-296.

[8] 娄 超, 张喜燕, 任 毅. 动态塑性变形下AZ31镁合金的孪生特征[J]. 中国有色金属学报, 2015, 25(10): 2642-2649.

[17] 欧阳德来, 鲁世强, 崔 霞. 应用加工硬化率研究TA15钛合金β区变形的动态再结晶临界条件[J]. 航空材料学报, 2010, 30(2): 17-23.

[18] 王忠堂, 邓永刚, 张士宏. 基于加工硬化率的高温合金IN690动态再结晶临界条件[J]. 材料热处理学报, 2014, 35(7): 193-197.