热超声倒装键合机视觉系统的设计与实现

李建平,邹中升,王福亮

(中南大学 机电工程学院,湖南 长沙,410083)

摘要:针对热超声倒装键合过程中对准工作的特点,确定合理的视觉自动对准方案,在对多种颜色和形状的LED光源进行实验对比的基础上,设计环形LED光源与单个LED发光二极管组合的照明方式,使芯片、基板表面亮度一致且表面几何特征清晰。视觉软件以HexSight为核心,利用创建参考点实现不同目标的识别,并对2个CCD摄像机的控制方案进行优化。通过分析多次识别结果对单项误差进行评估,并以实验用1 mm×1 mm的表面有8个凸点的芯片为例计算视觉识别系统的综合误差,结果表明此视觉识别系统满足芯片键合时对定位精度的要求。

关键词:

热超声倒装键合;机器视觉;HexSight视觉软件;误差分析;

中图分类号:TP242.6+2;TP271+.4 文献标识码:A 文章编号:1672-7207(2007)01-0116-06

Design and realization of machine vision system in

thermosonic flip-chip bonder

LI Jian-ping, ZOU Zhong-sheng, WANG Fu-liang

(School of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China)

Abstract: For accurate alignment is very crucial in the process of chip package, the structure of vision alignment system in automatic thermosonic flip-chip bonder was presented. Based on experiments on various color and style LED lights, the single-color LED illumination composed of a ring LED light and some LED lamps was adopted to get uniform luminance within visual field. The vision software was developed based on HexSight, the method of recognition of different objects(chip & substrate), control of two CCD cameras and key points of creating model for chip and substrate were presented. According to the recognition error of translation by experiments on scale 1 mm×1 mm chips, the composite position error of the vision system was calculated, the result demonstrates that the precision of this vision alignment system satisfies the bonding process of scale 1 mm×1 mm chips with 8 bumps.

Key words: thermosonic flip-chip bonding; machine vision; HexSight software; error analysis

随着电子制造工艺的进步,元件的微型化,组装的高密化、高速化,微电子行业对制造设备的运动速度和精度的要求越来越高。现代电子制造设备的定位精度已达到2~5 μm,下一代电子制造设备的定位精度将小于1 μm[1-2]。对于这样的微米级定位精度,传统机械制造设备的粘接和装夹技术均无法实现。在现代电子制造设备中,芯片及其上的焊盘在工作台上的精确位姿只能通过视觉系统实测予以确定[3-5]。因此,视觉定位技术已经成为微电子设备中一项关键技术,这包括视觉定位系统的硬件结构设计和视觉定位软件的开发。

在热超声倒装键合过程中, 关键环节是芯片凸点和基板焊盘的互连,其间输入/输出点定位和对准精度误差要求小于5 μm。为此,本文作者根据热超声倒装键合工艺的特点和要求,对视觉系统硬件结构进行了设计,并基于Adept公司的图像处理软件开发包HexSight,设计一套机器视觉定位软件,完成芯片凸点与基板焊盘间精确对准.

1 热超声倒装键合工艺流程

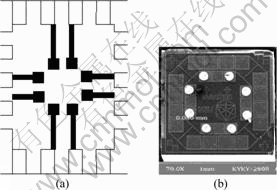

热超声倒装键合中使用的芯片与基板如图1所示,芯片实际物理尺寸(长×宽)为1 mm×1 mm,表面有8个键合凸点。

(a) 基板示意图;(b) 芯片

图1 热超声倒装键合中的芯片与基板

Fig.1 Die and substrate in thermosonic flop chip bonder

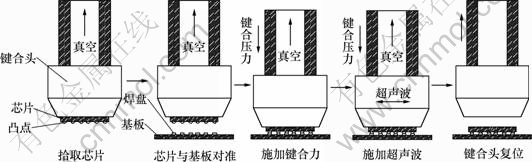

热超声倒装键合工艺流程可以分为5个步骤,如图2所示。

a. 芯片拾取。在开始键合工作前,芯片背面朝上与基板分别放置在指定工作台,工作台安装在旋转平台上,旋转平台安装在1个运动平台上。若芯片与基板不在CCD视场围内,则系统驱动运动平台,按指定算法搜索芯片与基板,待获取芯片与基板位置后,根据基板摆放状态,调整芯片位置,并驱动负压吸附系统,使带吸嘴的键合头靠近芯片,利用负压将芯片吸起,然后提升键合头,完成芯片拾取。同时启动基板加热系统,将基板加热到160 ℃左右[6-8]。

b. 芯片与基板对准。 完成芯片拾取后,在视觉系统引导下,驱动运动平台移动,完成芯片与基板 对准。

c. 施加键合力。当芯片与基板对准后,降下键合头,使芯片凸点与基板焊盘接触,然后驱动键合压力控制系统,对芯片缓慢施加键合压力。在理想情况下,芯片表面与基板平行,键合力与基板方向垂直。

d. 施加超声波。当键合力达到预定压力后,芯片凸点与基板焊盘接触并变形。这时启动超声波发生器,超声波通过变幅杆、工具和芯片作用在键合界面上,使凸点与焊盘结合界面发生摩擦,除去表面的氧化物和污染层,凸点进一步发生变形。凸点与基板焊盘的原子相互扩散并形成键合强度[9-14]。

e. 键合头复位。在键合完成后。吸嘴释放负压, 芯片与吸嘴分离,提升工具,完成1个键合周期。

2 键合机视觉系统的硬件设计

视觉系统是一个相对独立的模块,它与计算机通过PCI局部总线相连,图像数据通过总线传入计算机后经视觉软件处理,再经控制系统来驱动键合机的机械运动系统。视觉系统由以下部分组成。

2.1 光学系统

光学系统主要是一个1倍定焦距物镜,将来自目标的光线聚焦到CCD传感器光敏器件上。CCD传感器对物距非常敏感,因此,在CCD摄像头后安装调整螺钉,在系统校准时,通过旋转调整螺钉使成像达到最佳效果。在键合机工作过程中不能对物距进行调整,调焦是针对芯片的表面进行的。对于基板即使图像离焦也不能在线调整物距,由于基板和芯片厚度相当,图像离焦对图像质量影响并不是很严重,而且此系统对图像离焦有一定的允许范围。

图2 热超声倒装键合工艺过程

Fig.2 Process of thermosonic flip-chip bonding

2.2 CCD摄像机

CCD摄像机是图像采集的前驱部件,它由光敏二极管矩形阵列构成,通过按一定顺序输出每个二极管的电压脉冲,实现将图像光信号转换成电信号的目的。输出的电压脉冲序列可以直接以RS-170制式输入标准显示器,或者输入计算机的内存进行数值化处理。

2.3 像数据采集卡

图像数据采集采用加拿大Matrox公司研制的黑白图像采集卡Matrox Meteor-Ⅱ/Standard。该卡实用性强,支持CCIR、RS-170、PAL及NTSC等视频格式,最多可支持6路Y/C信号输入或12路复合视频信号输入。图像数据经PCI总线实时传输到计算机内存或显示器。为避免数据在PCI总线突发传输过程中的丢失,卡上集成了4 M的图像数据缓冲。此卡支持VMChannel辅助总线接口,但不支持外部触发,所以,采用软件触发的工作方式控制图像采集。

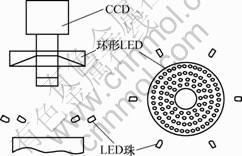

2.4 照明系统

照明是影响机械视觉系统识别精度的重要因素,它直接影响输入图像数据的质量,为达到最佳效果,必须选择合适的照明装置和安装位置。照明装置按发光类型可以分为可见光和不可见光。不可见光主要是指X射线、超声波等,主要应用于某些要求高的检测任务,但操作性差,价格较高,所以,在实际应用中,仍多选用可见光作为光源。本系统采用LED作为照明光源,如图3所示。此光源与普通可见光光源相比具有稳定性高、使用寿命长、成本低等优点。安装时采用环形LED前置照明,周围采用多个LED珠进行辅助照明,通过对不同颜色(红色、白色、蓝色、绿色)LED的对比实验,证明红色光源效果最佳,采集到的芯片、基板图像表面特征信息丰富,图像无阴影,亮度一致而且轮廓清晰。环形LED光源与LED珠采用独立驱动电路,在系统调试时可以分别对其调节使采集图像效果最佳。

图3 LED光源结构

Fig.3 Structure of LED illumination

2.5 图像系统的布置

整个键合机采用2个摄像头分别在不同工步对芯片和基板进行图像数据的采集,摄像头1安装在z向固定支架上,在整个键合过程中不作任何运动,为芯片吸取、芯片与基板对准过程提供参考原点,在吸取和键合前,调整芯片x和y位置、旋转角度至模式库中对应图像位姿。摄像头2安装在芯片吸附台和键合工作台之间,在芯片吸取后获取芯片偏移情况,对基板进行微小调整。

2.6 图像处理软件

图像处理软件是在美国Adept公司高性能机器视觉软件开发包HexSight的基础上编制的,此软件采用几何轮廓定位原理,线性重复精度为1/40像素,旋转重复精度为0.01?,可以在极短(10 ms)时间内在0~360?范围内寻找对象,能快速精确地识别出多个对象及模式,在外部光源亮度发生均匀性变化、芯片表面局部出现打光现象时仍可以精确定位。

3 键合机视觉软件的开发

以HexSight为基础进行视觉软件开发的步骤如图4所示。

图4 系统开发流程

Fig.4 Development course of system

3.1 创建HexSight应用原型

HexSight提供的丰富的处理过程均封装在ActiveX控件中,应用开发一般是先在ActiveX控件中构建一套完整的视觉解决方案,当调试通过后调用控件参数,获得处理结果。

将ActiveX控件加入到工程中,打开控件属性,添加应用程序处理方法,使用采集设备方法获取图像、定位方法对图像进行定位。修改图像采集处理过程,设置图像采集设备类型,系统默认图像数据源为其自带的模拟图像库。图像处理的单位是像素,而运动系统中采用长度单位,因此,必须实现像素与长度单位的换算,利用采集设备方法中集成的图像校准功能,根据开发的需要以mm或inch等为单位输出识别结果,同时纠正/补偿视野内投影误差(镜头与被测面不垂直引起的误差)和镜头畸变误差以及对象在旋转时造成的像素畸变[15-18]。

3.2 搜索模式的创建

HexSight是基于模式的视觉识别软件,必须在模式编辑器中建立待识别对象模式库后,才可以应用定位方法(HSLocator)完成对象轮廓几何特征的提取和搜索。为提高系统的鲁棒性,创建对象搜索模式时应注意以下几点:

a. 应在照明系统及光学系统最理想的情况下获取图像。

b. 模式图像背景应具有单一性。

c. 图像应尽量体现待识别对象共同的几何轮廓特征。

d. 模式中使用的图形特征(尺寸、形状)必须是后继图像中稳定的元素。

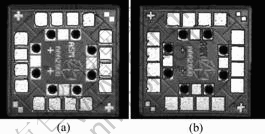

通过对HexSight视觉软件包的研究,结果表明,其搜索模式分为两类即总体轮廓特征和详细特征,前者主要完成对搜索对象的搜索和粗定位,而识别精度的提高是通过后者来实现的。因此,如何将图像表面特征按上述进行分配是重要的,其效果直接影响到系统的定位精度、响应速度和稳定性,本应用中模式建立的结果如图5所示。总体轮廓特征由铝垫和金凸点组成,详细特征在总体轮廓特征基础上添加芯片中心部位的定位标志。实验结果表明,采用此模式系统定位时间仅为30 ms。

(a) 总体轮廓;(b) 详细特征

图5 优化后的搜索模式

Fig.5 Optimized modes of search

3.3 芯片、基板识别过程的优化

在芯片键合过程中,需要在3个工步内完成对象的识别定位:首先,工作台拾取芯片时对芯片进行定位,控制键合头将芯片吸附;其次,在工作台与基板台之间,根据芯片定位标志对芯片进行精确定位;最后,根据芯片拾取后的位置,对基板位置进行调整。对不同对象的识别应加载相应的模式库,若3个图像的模式分别在3个图像库中建立模式,则当待识别对象的图像采集到系统后,需要根据当前工步确定所需加载的图像库,此时就必须调用HexSight系统函数,修改当前处理过程的配置文件,如此操作会加大系统开销,而且会给系统日后工作效率的提高设置阻碍。在本应用中,将3个图像的模式在同一个模式库中建立,在系统初始化时同时加载,通过在各图像模式中添加不同个数的参考点,来区别当前对象。在完成定位处理后,调用HexSight的GetInstanceReferencePoint- Count函数,返回当前对象模式的标识点数目,调用不同的处理子程序。

3.4 双摄像机控制方案的研究

本系统中需控制2个CCD摄像头分别在不同的时刻对图像进行采集,即在同一个系统中对来自不同摄像机的图形进行识别定位,因此,涉及系统如何为这2个摄像机分配资源,编程时在哪一层进行分离的问题。解决方案如下:

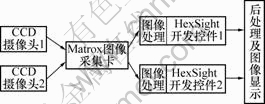

a. 系统分别使用2个HexSight控件,每个摄像机由不同控件控制,在进入HexSight控件之前进行分离。CCD摄像头控制方案A如图6所示。

图6 CCD摄像头的控制方案A

Fig.6 Control method A of CCD camera

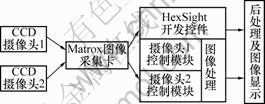

b. 系统使用1个HexSight控件控制2个摄像头,对控件编程将其分离,如图7所示。

图7 CCD摄像头控制方案B

Fig.7 Control method B of CCD camera

方案A使用2个独立的HexSight控件,所以,图像在采集后分别开辟2个不同的数据存储区,在图像处理过程中也相对独立,显示的图形来自内存中不同的数据源,但是系统开销较大,在启动每个CCD摄像头的时候都要重新加载控件的设置及相应数据。方案B中采用同一个图像数据库和处理过程,在图像数据库和图像进行实时显示时均为是当前活动CCD摄像机的数据,非活动CCD摄像头的数据将被覆盖,显示图像将得不到更新。在本应用中2摄像头不同时工作,通过控制显示区图像刷新的时刻,模拟2个摄像头实时显示。因此,采用方案B既可实现系统功能要求,又可加快系统响应速度。

3.5 视觉主程序

将视觉主程序界面分成2个区域,分别对应本系统中2个摄像头的数据处理系统,给出各自的处理结果。程序通过接收运动单元的事件驱动采集卡进行图像采集,对图像进行识别定位,给出芯片与模式库中标准图像模式x和y坐标差及旋转角度,指导键合头拾取芯片,获取基板位置进行坐标变换,完成芯片与基板的对准。2个摄像头也可以通过主界面控制按钮分别完成识别、实时显示、参数设置等工作,以便于在初始化时对系统进行调整。

4 精度分析

4.1 单项误差

通过对多组试验数据分析后发现,在系统照明亮度发生严重改变时系统仍可以识别,但是定位精度将受到影响,在系统可以识别的范围内,定位误差将相差1个数量级,因此,在系统调试期间应确定一个最佳照明亮度,提高系统定位精度。以下是对角度、x方向偏移进行多次定位后对误差[19]的分析结果。

每种情况测量2 500次,取其平均值作为真值,对识别系统的稳定性和定位精度进行分析。对初始位姿(对搜索对象建立搜索模式库时对象位姿)和2个任意摆放位姿进行测量,给出定位结果的最大误差,同时为进一步减小误差,对每连续5个和10个测量结果取平均值。识别定位系统的旋转误差、x方向偏移误差如表1和表2所示。

4.2 综合误差

在键合过程中,键合位置的偏差由综合误差决定,

表1 视觉系统旋转定位误差

Table 1 Rotation error of machine vision

positioning system

Table 2 Translation error along x direction of machine

vision positioning system

即平移误差和旋转误差的综合影响结果。现对实验所用8个凸点芯片的综合误差进行计算。

旋转误差用下列公式计算:

则旋转误差在x轴和y轴的分量为:

旋转误差和平移误差产生组合累积效果,将2种误差成分相加求得总的误差eT。x轴和y轴的总误差分量ex和ey用下式计算:

则综合误差为:

![]() 。

。

根据单项误差分析的结果取每项中的最大误差代入,当L为500![]() μm,φ为45?时,视觉系统综合误差如表3所示。

μm,φ为45?时,视觉系统综合误差如表3所示。

通过对综合误差的对比分析可以得出,取5次平均值后的综合误差与单次测量结果相比明显减小。在综合考虑识别速度和识别精度的基础上,系统采用对

表3 视觉系统综合误差

Table 3 Composite position error of machine position

vision system

连续采集的5组数据取平均值,作为识别结果的输出。

5 结 论

a. 对热超声倒装键合机视觉系统进行了研究,设计了对准系统的硬件结构和照明光源。

b. 基于HexSight开发了键合机控制软件的视觉对准模块,提出了多对象识别、多摄像机控制的编程控制方法,总结了搜索模式库的原则和要点。

c. 实际运行结果表明,此热超声倒装键合视觉软件配合文中的搜索模式,定位时间仅为30 ms。

d. 通过对识别结果的单项误差和综合误差的分析,将连续5组测量结果的平均值作为识别结果,提高了识别结果的准确性和稳定性,满足8凸点芯片热超声倒装键合过程中对视觉定位精度的要求。

参考文献:

[1] 葛劢冲. 微电子封装中芯片焊接技术及其设备的发展[J]. 电子工业专用设备, 2000, 29(4): 5-10.

GE Mai-chong. The development of chip bonding techniques and its equipment in microelectronics packaging technologies[J]. Equipment for Electronic Products Manufacturing, 2000, 29(4): 5-10.

[2] Rao R, Eugene J T, Alan G R. 微电子封装手册[M]. 中国电子学会电子封装专业委员会译. 北京: 电子工业出版社, 2001.

Rao R, Eugene J T, Alan G R. Microelectronic packing handbook[M]. Microelectronic Packing Electronic Commission of Chinese Institute of Electronics. Beijing: Electronics Industry Press, 2001.

[3] 曹长江, 张 琛, 李振波, 等. 微装配系统中精密定位装置的研制[J]. 上海交通大学学报, 2000, 34(11): 1483-1485.

CAO Chang-jiang, ZHANG Chen, LI Zheng-bo, et al. Design of precise position instrument for micro-assemble system[J]. Journal of Shanghai Jiaotong University, 2000, 34(11): 1483- 1485.

[4] 雷源忠, 雒建斌, 丁 汉, 等. 先进电子制造中的重要科学问题[J]. 中国科学基金, 2002, 16(4): 204-209.

LEI Yuan-zhong, LUO Jian-bin, DING Han, et al. Important academic problems in advanced electronic manufacturing[J]. Bulletin of National Natural Science Foundation of China, 2002, 16(4): 204-209.

[5] Naren V. Application of microcomputer in submicron level measurements and control of a positioning device[J]. Journal of Microcomputer Applications, 1995, 18(2): 149-164.

[6] Kang S Y, Williams P M, McLaren T S, et al. Studies of thermosonic bonding for flip-chip assembly[J]. Materials Chemistry and Physics, 1995, 42(1): 31-37.

[7] Kim G, Gon Y. Thermocompression bonding effects on bump-pad adhesion[J]. Microelectronics and Reliability, 1996, 36(4): 550-550.

[8] Kang S Y, Williams P M, Lee Y C. Modeling and experiment studies on thermo-sonic flip chip bonding[J]. Packaging and Manufacturing Technology, 1995, 18(4): 728-733.

[9] Luk C F, Chan Y C, Hung K C. Development of gold to gold interconnection flip chip bonding for chip on suspension assemblies[J]. Microelectronics Reliability, 2002, 42(3): 381- 389.

[10] Mickelson A R, Basavanhall Y N R, Lee Y C. Optoelectronic packaging[M]. New York: Wiley & Sons Inc, 1997.

[11] Tomioka T, Iguchi T, Mori I, et al. Thermosonic flip chip bonding for low cost packaging[C]//Proceedings of SPIE. Denver: The International Society for Optical Engineering, 2002: 360-365.

[12] Hotchkiss G, Gonzalo A, Darvin E, et al. Wafer level packaging of a tape flip-chip chip scale packages[J]. Microelectronics Reliability, 2001, 41(5): 705-713.

[13] Pascariu G, Cronin P, Crowley D. Next-generation electronics packaging using flip chip technology[J]. Advanced Packaging, 2003, 12(11): 21-26.

[14] Kang S Y, Mclaren T, Wenge Z, et al. Thermosonic bonding for flip-chip assembly[C]//Proceedings of 1995 IEEE Multi-chip Module Conference. LosAlamitos: IEEE Comput Soc Press, 1995: 75-80.

[15] 郑南宁. 计算机视觉与模式识别[M]. 北京:国防工业出版社, 1998.

ZHENG Nan-ning. Computer vision and pattern recognition[M]. Beijing: National Defence Industry Press, 1998.

[16] Adept Technology Canada Co. HexSight basics user guide reference 3.3[M]. Canada: Adept Technology Canada Co., 2004.

[17] Snyder W E, QI Hai-rong. Machine vision [M]. England: Cambridge University Press, 2004.

[18] 吴文琪, 孙增圻. 机器视觉中的摄像机定标方法综述[J]. 计算机应用研究, 2004, 21(4): 4-6

WU Wen-qi, SUN Zeng-qi. Overview of camera calibration methods for machine vision[J]. Application Research of Computers, 2004, 21(4): 4-6.

[19] 周德坚, 吴兆华. 表面组装工艺技术[M]. 北京:国防工业出版社, 2002.

ZHOU De-jian, WU Zhao-hua. Surface mounted technology[M]. Beijing: National Defence Industry Press, 2002.

收稿日期:2006-07-28

基金项目:国家自然科学基金资助项目(50390064);国家“973”计划项目(2003CB716202);国家教育部留学回国人员基金资助项目(76084)

作者简介:李建平(1952-),男,湖南长沙人,教授,从事微电子封装工艺及设备研究

通讯作者:李建平,男,教授;电话:0731-8830293(O);E-mail: rikempeil02@hotmail.com

[1] 葛劢冲. 微电子封装中芯片焊接技术及其设备的发展[J]. 电子工业专用设备, 2000, 29(4): 5-10.

[2] Rao R, Eugene J T, Alan G R. 微电子封装手册[M]. 中国电子学会电子封装专业委员会译. 北京: 电子工业出版社, 2001.

[3] 曹长江, 张 琛, 李振波, 等. 微装配系统中精密定位装置的研制[J]. 上海交通大学学报, 2000, 34(11): 1483-1485.

[4] 雷源忠, 雒建斌, 丁 汉, 等. 先进电子制造中的重要科学问题[J]. 中国科学基金, 2002, 16(4): 204-209.

[15] 郑南宁. 计算机视觉与模式识别[M]. 北京:国防工业出版社, 1998.

[17] Snyder W E, QI Hai-rong. Machine vision [M]. England: Cambridge University Press, 2004.

[18] 吴文琪, 孙增圻. 机器视觉中的摄像机定标方法综述[J]. 计算机应用研究, 2004, 21(4): 4-6