流态化还原大洋多金属结核

王纪学1, 2,王鹏1,李浩然1

(1. 中国科学院 过程工程研究所 生化工程国家重点实验室,北京,100080;

2. 北京科技大学 土木与环境工程学院,北京,100083)

摘 要:

核进行可浸性研究,以CO和N2混合气体作为还原气体和流体介质进行流态化还原焙烧实验,考察还原温度、还原时间以及还原气氛等参数对多金属浸出率的影响,通过实验确定焙烧温度为700~850 ℃、焙烧时间为10 min以及CO体积浓度为20 %时,多金属结核中各有价金属的浸出率均可达95 %以上,表明大洋多金属结核在流化床中可获得较好的还原效果。

关键词:

中图分类号: TF792 文献标志码:A 文章编号:1672-7207(2011)S2-0361-04

Fluidizing reduction roasting of ocean polymetallic nodule

WANG Ji-xue1, 2, WANG Peng1, LI Hao-ran1

(1. State Key Laboratory of Biochemical Engineering, Institute of Process Engineering,

Chinese Academy of Sciences, Beijing 100080, China;

2. Civil and Environmental Engineering School, University of Science and Technology Beijing, Beijing 100083, China

Abstract: Acid leaching of ocean polymetallic nodules was investigated, CO and N2 mixture was used as reducing gas and fluid medium. The effects of operation parameters on metal leaching rate such as reducing temperature, time and atmosphere were analyzed. The results show that under the condition of reducing temperature of 700-850 ℃, reducing time of 10 min and CO volume ratio of 20%, an average leaching rate higher than 95% can be achieved, which indicates the ocean polymetallic nodules can be reduced efficiently in fluidized bed.

Key words: ocean polymetallic nodule; fluidized bed; reduction roasting; leaching rate

随着陆地资源的日益匮乏,大洋多金属结核作为一种重要的资源越来越受到人们的重视。大洋多金属结核是一种低品位、多金属共生的复杂微晶态氧化物,其主要元素为锰和铁,另外含Cu、Co和Ni等70多种元素以物理、化学吸附或晶格占据等方式嵌布于锰或铁的氧化物内[1-2]。因此,只有先破坏锰铁氧化物结构,才有可能回收其他元素。传统的处理工艺有火法冶炼和高温焙烧-氨浸法等,虽然金属回收率较高,但存在能耗高、操作条件差和环境污染严重等问题;另外,电解法和生物浸出法等存在生产周期长和工业化难度大等问题[3-9]。本文作者将流态化技术应用到多金属结核的处理,利用细粒结核矿在流态化条件下气-固接触面积大、传热传质效率高、反应速率快的特点[10-11],进行流态化还原焙烧实验。

1 实验

1.1 实验原料和装置

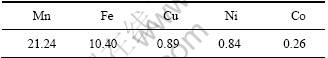

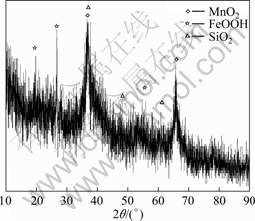

本实验所用大洋多金属结核由“大洋一号”在东太平洋采得,其主要化学组成和XRD分析结果见表1和图1。

表1 多金属结核的主要化学组成(质量分数)

Table 1 Main chemical composition of polymetallic nodule %

图1 多金属结核的XRD图

Fig.1 X-ray diffraction pattern of polymetallic nodule

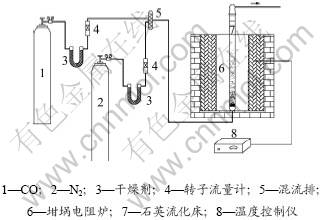

从XRD图可以看出:多金属结核的衍射峰宽而钝,表明其结晶程度较差,锰主要以水羟锰矿(δ-MnO2)形式出现,而铁主要赋存于针铁矿(FeOOH)中,脉石矿物主要是石英。对多金属结核进行流态化焙烧,实验装置如图2所示。

图2 流态化焙烧反应装置示意图

Fig.2 Sketch of fluidized bed roasting reactor

1.2 实验方法

将风干的多金属结核首先经锤式破碎机破碎至低于6 mm,再经棒磨机磨细至低于0.1 mm,干燥后取20 g物料加入流化床中,加热至指定温度,通入CO和N2的混合气,使物料处于悬浮状态。控制混合气中CO的体积分数,并控制焙烧温度和时间,待反应结束后将产物与空气隔绝并冷却,使用硫酸将其与物料按一定的液固比进行浸出、过滤。待滤渣干燥后,测定各元素含量,计算浸出率。

2 结果与讨论

2.1 原矿可浸性实验

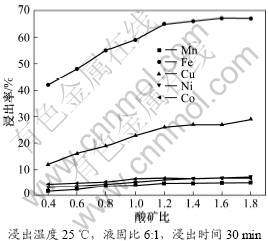

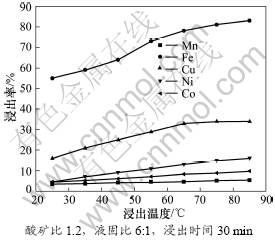

为了考察实验用大洋多金属结核矿样在硫酸介质中各元素的可浸性,通过实验研究硫酸用量和浸出温度对浸出率的影响。实验结果见图3和图4。

图3 硫酸用量对浸出率的影响

Fig.3 Effect of sulphuric acid amount on leaching rate

图4 浸出温度对浸出率的影响

Fig.4 Effect of temperature on leaching rate

由图3和4可以看出:硫酸用量和浸出温度对多金属的浸出率影响不大,增大硫酸用量或者提高浸出温度都不能有效地提高多金属结核中有价金属的浸出率,尤其是锰、钴和镍的浸出率均低于10%;多金属结核中的铜和铁在硫酸介质中的浸出率高于锰、钴和镍的浸出率。实验表明:多金属结核在硫酸介质中的可浸性较差,必须对结核矿进行处理,破坏其锰铁氧化物结构后才能有效的浸出其中的有价金属。

2.2 冷态实验

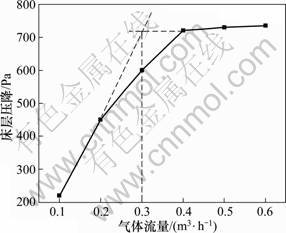

采用气固流化床还原焙烧来处理多金属结核,为了确定焙烧物料呈最佳悬浮状态时所需的流化风量,首先进行冷态气体流量实验。流化风量可以根据床层压力-流量特性曲线确定[12]。理论和实践表明固定床和流化床两条压降线的延长线交点对应的气体流量为临界气体流量[13-15]。将20 g物料放入流化床内,调节气体流量测得床层压降随充气量的变化,如图5所示。可以看出,充气量为0.3 m3/h时,床层开始流化,因此实验中的气体流量选择0.3 m3/h。

图5 冷态气体流量对床层压降的影响

Fig.5 Effect of cold gas flow on pressure drop of bed

2.3 还原温度实验

在以上冷态实验的基础上,在给料为20 g,充气量为0.3 m3/h的条件下,可得到120 mm的稳定流化床层,为还原焙烧实验提供了参考依据。

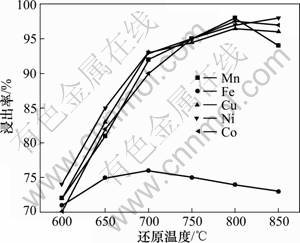

流态化还原焙烧温度实验结果如图6所示。实验选取600、650、700、750、800和850 ℃六个温度点进行研究。实验中CO体积浓度为20%,还原时间为10 min。从图中可以看出,随着温度的升高,多金属结核中各有价金属的浸出率不断提高,在700~850 ℃范围内,浸出率均达到90%以上,说明在此温度范围内氧化物还原已趋于完成,锰铁氧化物的晶格结构已被破坏,嵌布于内部的金属离子被释放出来。当温度升至850 ℃左右时,锰的浸出率有所下降,从焙烧物料可以看出,在此温度下物料已部分烧结,导致流化床粘结失流,影响氧化物的还原。因此,还原温度不宜过高,应控制在850 ℃以下。

图6 还原温度对浸出率的影响

Fig.6 Effect of reducing temperature on leaching rate

2.4 还原时间实验

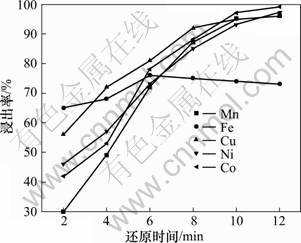

将20 g物料在同样还原气氛下于800 ℃还原焙烧,研究焙烧时间对物粒浸出率的影响,实验结果如图7所示。可以看出:焙烧10 min后,多金属的浸出率均达到90%以上,其后还原率变化不大。这说明多金属结核在流态化条件下,化学反应速率极快,在短时间内还原已趋于完成。

图7 焙烧时间对浸出率的影响

Fig.7 Effect of reducing time on leaching rate

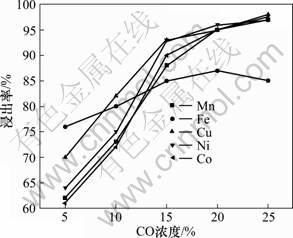

2.5 还原气氛实验

在给料为20 g,还原温度为800 ℃,还原时间为10 min的条件下,研究CO体积分数对浸出率的影响,结果如图8所示。

从图8可以看出:提高CO体积分数可以显著提高多金属的浸出率;当体积分数达到20%时,多金属的浸出率均达到95%以上。这说明还原气体浓度增大,利于还原剂向物料颗粒内部的扩散,增大反应界面处还原剂浓度,在一定程度上可以加快表面化学反应速率,使物料还原更为充分;当体积分数高于20%时,继续增加浓度,还原率趋于稳定。

图8 还原气氛对浸出率的影响

Fig.8 Effect of reducing atmosphere on leaching rate

3 结论

(1) 原矿可浸性实验表明硫酸用量和浸出温度对多金属的浸出率影响不大,多金属结核在硫酸介质中可浸性较差。

(2) 为确定焙烧物料呈悬浮状态所需的流化风量,进行冷态气体流量实验。根据床层压力—流量特性曲线确定实验中气体流量为0.3 m3/h。

(3) 影响流态化还原焙烧实验效果的因素主要有还原温度、还原时间以及还原气氛等,通过实验确定焙烧温度为700~850 ℃、焙烧时间为10 min以及CO体积浓度为20%时,多金属结核中各有价金属的浸出率均为95%以上。

参考文献:

[1] 胡大千, 初凤友, 姚杰. 中太平洋富钴锰结壳水羟锰矿研究[J]. 吉林大学学报, 2009, 39(4): 707-710.

Hu Da-qian, CHU Feng-you, YAO Jie. Study on vernadite in Co-rich crust from the central pacific ocean [J]. Journal of Jilin University, 2009, 39(4): 707-710.

[2] 冯旭文, 钱江易, 张培志. 大洋多金属结核中1 nm锰矿相的相变及其主要控制因素研究[J]. 矿物学报, 2003, 23(2): 109-114.

FENG Xu-wen, QIAN Jiang-chu, ZHANG Pei-zhi. The study of phase change of 1mn manganate in polymetallic nodules and its main controlling factors [J]. Acta Mineralogica Sinica, 2003, 23(2): 109-114.

[3] 冯旭文, 钱江易, 张培志. 大洋多金属结核中几种常见锰矿相的特征及其相关性[J]. 矿物学报, 2006, 26(2): 152-158.

FENG Xu-wen, QIAN Jiang-chu, ZHANG Pei-zhi. The main manganates in the polymetallic nodules and their correlations [J]. Acta Mineralogica Sinica, 2006, 26(2): 152-158.

[4] 柴婉秋, 沈裕军. 硫化亚铁还原浸出锰结核试验研究[J]. 矿冶工程, 2010, 30(3): 74-76.

CHAI Wan-qiu, SHEN Yu-jun. Experimental study on reduction leaching of manganese nodules by ferrous sulfide [J]. Ming and Metallurgical Engineering, 2010, 30(3): 74-76.

[5] 牛京考. 大洋多金属结核开发研究述评[J]. 中国锰业, 2002, 20(2): 20-26.

NIU Jing-kao. Research and development of oceanic multi-metal nodule [J]. China’s Manganese Industry, 2002, 20(2): 20-26.

[6] 陈晓洪, 傅崇说. 海洋多金属结核还原浸出动力学[J]. 有色金属, 1994, 46(2): 44-48.

CHEN Xiao-hong, FU Chong-shuo. Reduction leaching kinetics of ocean manganese nodule [J]. Nonferrous Metals, 1994, 46(2): 44-48.

[7] 魏学峰, 田学达, 张小云, 等. 新型还原剂与海洋锰结核还原浸出的研究[J]. 矿冶工程, 2005, 25(1): 52-54.

WEI Xue-feng, TIAN Xue-da, ZHANG Xiao-yu, et al. A study on reduction leaching of ocean manganese nodules using a novel reductant [J]. Ming and Metallurgical Engineering, 2005, 25(1): 52-54.

[8] 李浩然, 冯雅丽, 王云山, 等. 大洋多金属结核清洁生产工艺[J]. 金属矿山, 2005, 8: 187-191.

LI Hao-ran, FENG Ya-li, WANG Yun-shan, et al. Clean production technology of marine polymetallic nodules [J]. Metal Mine, 2005, 8: 187-191.

[9] 高筠, 毛磊, 刘巧妹. 深海锰结核及其处理技术新探索[J]. 化学工程师, 2007, 144(9): 32-35.

GAO Jun, MAO Lei, LIU Qiao-mei. Deep-sea manganese nodules and new exploration of its processing techniques [J]. Chemical Engineer, 2007, 144(9): 32-35.

[10] WANG Cheng-yan, QIU Ding-fan, YIN Fei, et al. Slurry electrolysis of ocean polymetallic nodule [J]. Transaction of Nonferrous Metals Society of China, 2010, 20(s1): 60-64.

[11] Srinivasan N S. Reduction of iron oxides by carbon in a circulating fluidized bed reactor [J]. Powder Technology, 2002, 124: 28-39.

[12] 张汉泉, 余永富, 陆小苏, 等. 软锰矿悬浮还原焙烧试验研究[J]. 矿冶工程, 2010, 30(4): 40-44.

ZHANG Han-quan, YU Yong-fu, LU Xiao-su, et al. Study on reducing roasting of suspending manganese oxide ore [J]. Mining and Metallurgical Engineering, 2010, 30(4): 40-44.

[13] 任亚峰. 细粒红铁矿闪速磁化焙烧[D]. 武汉: 武汉理工大学, 2006: 21-23.

REN Ya-feng. Study on flash magnetization roasting technology for refractory low-grade red iron ores [D]. Wuhan: Wuhan University of Technology, 2006: 21-23.

[14] ZHANG Wei. A review of techniques for the process intensification of fluidized bed reactors[J]. Chinese Journal of Chemical Engineering, 2009, 17(4): 688-692.

[15] 王国军, 王智化, 杨 丽, 等. 某鲕状赤铁矿循环流化床焙烧-磁选试验研究[J]. 金属矿山, 2010(2): 57-63.

WANG Guo-jun, WANG Zhi-hua, YANG Li, et al. Experiments on roasting technology magnetic separation of oolitic hematite ore by the circulating fluidized bed [J]. Metal Mine, 2010(2): 57-63.

(编辑 方京华)

收稿日期:2011-06-15;修回日期:2011-07-15

通信作者:李浩然(1968-),男,北京人,博士,副研究员,从事矿物加工工程研究;电话:010-82627064;E-mail: hrli@home.ipe.ac.cn

摘要:对大洋多金属结核进行可浸性研究,以CO和N2混合气体作为还原气体和流体介质进行流态化还原焙烧实验,考察还原温度、还原时间以及还原气氛等参数对多金属浸出率的影响,通过实验确定焙烧温度为700~850 ℃、焙烧时间为10 min以及CO体积浓度为20 %时,多金属结核中各有价金属的浸出率均可达95 %以上,表明大洋多金属结核在流化床中可获得较好的还原效果。