文章编号:1004-0609(2016)-01-0001-06

温变形对汽车车身用6061铝合金自然时效及力学性能的影响

李 翔1,唐建国1, 4,张新明1, 4,凌利月1,刘文辉2,廖志宇3,杨 涛1,邓运来1, 4

(1. 中南大学 材料科学与工程学院,长沙 410083;

2. 湖南科技大学 机电工程学院,湘潭 411201;

3. 广西南南铝箔有限公司,南宁 530031;

4. 中南大学 有色金属先进结构材料与制造协同创新中心,长沙 410083)

摘 要:

以汽车车身用6061-T4铝合金为研究对象,利用显微硬度测试、拉伸试验和透射电子显微镜(TEM),研究温变形对汽车车身用6061铝合金自然时效及烤漆硬化的影响。结果表明:温变形后的6061铝合金不会发生明显的自然时效效应,放置8 d的自然时效过程中硬度值保持稳定;对温变形样品分别立即和停放8 d后,实施模拟烤漆(180 ℃人工时效30 min)温变形后立即进行烤漆,其硬化能力与放置8 d后再进行烤漆样品的无明显差异。合金烤漆后的硬度与温变形温度有关,在160~230 ℃范围内,随着温变形温度上升,硬度上升;而经250 ℃拉伸后,烤漆硬度出现下降, 230 ℃为最适宜温度,此条件下成形后的6061铝合金经烤漆过程后,硬度最高值可达到114HV。

关键词:

中图分类号:TG146.21 文献标志码:A

随着汽车工业的快速发展,全球汽车生产量和保有量飞速增长,能源消耗、环境污染两大问题日益凸显,节能减排、低碳环保已成为发展汽车工业的核心问题。在能源紧缺、污染严重的严峻形势下,6000系铝合金作为一种轻质材料在现代汽车工业中得到了广泛的应用[1]。

根据美国铝业协会数据,汽车每使用1 kg铝,可降低自身质量2.25 kg,同时在汽车整个使用寿命期内,还可减少废气排放20 kg,铝合金代替钢铁材料制造汽车有显著的减重效果,其可使整车质量减轻 30%~40%。预计到2025年,汽车铝用量将从2012年的9%上升至16%(质量分数)。但由于6000系铝合金的自然时效效应会造成从材料供应商到车身制造商转运过程中的“停放效应”,形成大量细小原子团簇,使得板材冲压前的屈服强度过高,导致冲压开裂;在影响成形性能的同时,由于自然时效效应会消耗淬火空位,会弱化随后的烤漆时效硬化能力[2]。所以,由于“停放效应”带来的成形性能与力学性能变差是该系铝合金在汽车工业上的应用之路上必须解决的瓶颈问题。

国内外研究者试图通过预时效、预应变或改变淬火方式,形成合适尺寸的原子团簇和GP区以促进后续烤漆过程中主要强化相β″相的形成,从而减少“停放效应”所带来的不利问题[2-9],但是预时效与预应变方法并未大幅提高成形性能。因此,研发出一种既可避免冲压开裂,又可调控对于烤漆硬化有着重要影响的烤漆之前的显微组织的方法成为该类合金的一个研究方向。

温变形被看作是一种有希望提升成形性能的方式,此种方式可避免冲压开裂的情况[10-15]。LAMBOO等[15]通过对AA6016进行温拉深实验,发现在175 ℃时,拉深高度提高了30%。LI等[11]研究发现,AA6111-T4在温变形条件下总伸长率提升了25%。然而,这些研究并未指出温变形对烘烤硬化的能力影响,也就是对合金服役力学性能的影响,所以有必要对温变形对合金服役力学性能以及显微组织的影响进一步探索。

本文作者通过将热处理与成形相结合的温变形方式,利用变形温度调控成形板中显微组织形成β″相有

效形核核心,促进行后续烤漆过程中β″相的均匀析出,提高烘烤硬化的能力,从而解决“停放效应”所带来的易冲压开裂、弱化烤漆硬化的问题,着重探究温变形条件下不同成形温度对析出相和烤漆硬化能力的影响,由此说明温变形对6061铝合金析出相演变的一般规律。

1 实验

本实验所用6000系铝合金样品为工业6061热轧态4 mm厚板材,经辊冷轧至1 mm,6061冷轧薄板经540 ℃保温30 min后进行固溶处理,随后水冷淬火,放置8 d后,在时效炉中180 ℃保温30 min模拟烤漆行为。实验中所用热处理设备为电阻式加热炉。

硬度测试在HV-10B型显微硬度计上进行,负荷为29.4 N,加载时间为15 s。硬度测试的试样先在预磨机上把试样两面磨平,再机械抛光至表面光亮。测试时效硬度变化曲线时,每个试样取5个点测维氏硬度,然后取平均值,绘制硬度随时效时间变化的曲线。

将固溶淬火样品放置8 d后,按照GB/T 4338-2006标准制备温变形试样,在电子万能拉伸试验机上进行,变形温度分别为160、180、200、230、250 ℃,拉伸速度为2 mm/min。此外,还设置室温变形对照组。

采用F20型透射电子显微镜分析合金的时效析出相及其衍射花样,从而获得精确的烤漆前后析出相的电子显微学信息,加速电压为200 kV,透射电镜试样选自温变形后样品,机械减薄至70~80 μm后冲成d 3 mm小圆片,再通过MTP-1型双喷电解减薄仪进一步双喷减薄。双喷电压为10~15 V,电流为50~70 mA,电解液为硝酸与甲醇混合液( ),温度为-30 ℃~-20 ℃。

),温度为-30 ℃~-20 ℃。

2 结果与讨论

2.1 温变形过程的力学性能

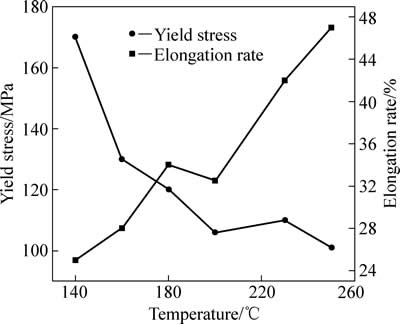

图1所示为各温度条件下样品的温变形过程中表现出的力学性能,由图1可知,伸长率随着温度的上升而增大,屈服强度随着温度的上升而呈现出下降的规律,有利于板材的成形。温拉伸过程中,屈服强度σs最大和最小值分别是在160 ℃下的屈服强度(135 MPa)和在250 ℃下的屈服强度(101 MPa),而合金在室温下拉伸σs为145 MPa[16]。汽车车身板的性能要求为[17]:屈服强度应小于140 MPa,伸长率应大于24%,温变形满足了车身板在屈服强度和伸长率方面的成形条件,温变形屈服强度σs显著下降,大大弱化了由于“停放效应”造成的屈服强度过高而不利于冲压的问题。

图1 温变形温度对6061铝合金屈服强度和伸长率的影响

Fig. 1 Influence of warm deformation temperature on yield strength and elongation rate of aluminum alloy 6061

2.2 温变形对合金自然时效及烤漆后力学性能的影响

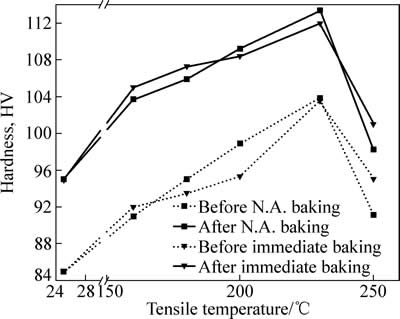

将淬火样品放置8 d自然时效后,分别在160、180、200、230、250 ℃温度下以2 mm/min恒定速度进行拉伸变形20%,拉伸过程控制在10 min之内,自然时效10 d的维氏硬度变化曲线如图2所示,温变形

图2 放置时间对160~250 ℃温变形合金的硬度的影响

Fig. 2 Influence of delaying time on hardness of AA6061 warm deformation at 160-250 ℃

样品在随后的自然时效10 d过程中硬度值虽有小幅度上下波动,但基本稳定,既温变形后样品没有发生类似文献[2]中的明显自然时效反应。在160~230 ℃的变形温度下硬度值呈现随变形温度升高而增大的趋势,230 ℃到达峰值105HV左右,250 ℃硬度值骤降至91HV左右,发生软化。

图3所示为变形温度对温变形后立即烤漆及停放8 d烤漆前后硬度的影响,由图3可见,立即进行烤漆和自然时效后进行烤漆的硬度曲线呈现出基本相同的趋势,即随着变形温度的升高,烤漆前后的硬度值增大,并且均在230 ℃达到最大值(立即烤漆后硬度值为112HV,自然时效后烤漆硬度值为114HV)。虽然在较低拉伸温度下,立即烤漆和自然时效后烤漆的烤漆前后硬度差值(Paint baking response)较大,但从烤漆后力学性能方面比较,在230 ℃拉伸、烤漆之后,样品的硬度最大。

图3 变形温度对变形后立即烤漆及放置8 d烤漆前后硬度的影响

Fig. 3 Influence of deformation temperature on hardness of samples before and after simulated baking with or without delaying of 8 d

因此,温变形后的样品在自然时效中呈现出较为稳定的力学性能,且温变形后的自然时效对后续烤漆过程的时效并未产生明显负面影响,因此,温变形后的样品未产生明显的“停放效应”。

从图3中可看出,室温变形和温变形样品在烤漆前后都呈现出增长趋势,温变形样品在烤漆前后的硬度都大于室温变形样品的,在160~230 ℃范围内,硬度随着拉伸温度的上升而上升,温变形烤漆后在230 ℃下达到最大值114HV,250 ℃硬度值出现骤然下降的情况,从烤漆后力学性能角度来看,230 ℃为温变形最佳温度。

2.3 温变形对合金烤漆后显微组织的影响

温变形过程中的析出行为及其对烤漆过程的析出规律的影响探究是本研究的核心,总结文献[4, 6-7, 18-21],6000系铝合金析出规律为:过饱和固溶体SSSS→原子团簇→GP区→β″相→β'相→β相,6061-T4铝合金在温变形前已形成大量I-型原子团簇[18],β″相是主要强化相。

图4所示为不同温度拉伸样品经模拟烤漆后的TEM像及沿[001]方向的选区衍射花样。由图4(a)可知,经160 ℃温变形并模拟烤漆样品的选区衍射图观察不到β″相的“十字形衍射斑纹”,图4(a)和(b)所示TEM像中未出现明显的析出相,仍有较多位错分布。而在200~250 ℃时(见图4(c)~(h)),选区衍射花样中出现β″相的带光斑拖尾的“十字形衍射斑纹”,说明该温度有β″相析出,TEM像中出现针状及点状的析出相,230 ℃温变形样品和200 ℃温变形样品的析出相密度较250 ℃样品的更大,分布更加均匀,而250 ℃样品尺寸更大,尺寸超过10 nm。从相对宏观的视角来观察位错密度,如图4(d)、(f)、(h)据点示, 200 ℃与230 ℃温变形样品位错密度较250 ℃温变形样品略大,说明250 ℃温变形情况下,会出现少许回复现象。基于第二相粒子强化和位错情况来看,可说明230 ℃温变形条件下烤漆后力学性能最好。

3 结论

1) 6061-T4铝合金经温变形后放置8 d硬度基本保持不变,在自然时效过程中保持力学性能的稳定性。

2) 变形温度在160~230 ℃范围内,烤漆前后的硬度随着温变形温度的上升而上升,230 ℃温变形的样品经模拟烤漆后力学性能最好,硬度值达到114HV,在250 ℃温变形条件下,硬度骤降。

3) 烤漆后样品的力学性能主要与其强化相β″相的密度、分布与尺寸有关,200 ℃以上有强化相β″相的析出。230 ℃条件下,β″相分布为细小弥散、密度较大,所以呈现出较高的力学性能,为最适宜温变形温度;而 250 ℃条件,力学性能出现骤降的原因是由于β″相密度下降、尺寸较大,此外还出现有一定的回复。

图4 不同温度拉伸样品经模拟烤漆后的TEM像和沿[001]方向的SAED谱

Fig. 4 TEM bright field images and [001] SAED patterns of warm tension samples at different temperatures after paint bake

REFERENCES

[1] MILLER W S. Recent development in aluminium alloys for the automotive industry[J]. Materials Science and Engineering A, 2000, 280: 37-49.

[2] 刘星兴, 唐建国, 张新明, 谈 琦, 王莹莹, 邓运来. 双级淬火对车身板用6016铝合金烤漆硬化效应的影响[J]. 中国有色金属学报, 2014, 24(5): 1186-1193.

LIU Xing-xing, TANG Jian-guo, ZHANG Xin-ming, WANG Ying-ying, DENG Yun-lai. Influence of interrupted quenching on paint-bake response of AA6016 Al alloy sheet[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(5): 1186-1193.

[3] 徐欢欢, 张志清, 吴赛楠, 黄光杰. 预应变和预时效对Al-Mg-Si合金烘烤硬化性能的影响[J]. 中国有色金属学报, 2013, 23(3): 623-627.

XU Huan-huan, ZHANG Zhi-qing, WU Sai-nan, HUANG Guang-jie. Effect of pre-straining and pre-ageing on bake hardening response of Al-Mg-Si alloy[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(3): 623-627.

[4] 纪艳丽, 郭富安, 潘琰峰, 钟 皓. 预时效制度对Al-Mg-Si-Cu合金组织与性能的影响[J]. 材料热处理学报, 2010, 31: 85-89.

JI Yan-li, GUO Fu-an, PAN Yan-feng, ZHONG Hao. Effect of pre-aging treatment on microstructure and properties of an Al-Mg-Si-Cu alloy[J]. Transactions of Materials and Heat Treatment, 2010, 31: 85-89.

[5] 盈 亮, 申国哲, 胡 平, 王安东, 马 宁, 常 颖. AA6016铝材烘烤硬化性能的研究[J]. 机械工程学报, 2011, 47(10): 19-24.

YING Liang, SHEN Guo-zhe, HU Ping, WANG An-dong, MA Ning, CHANG Ying. Research on bake hardening behavior of AA6016 aluminum alloy sheets[J]. Chinese Journal of Mechanical Engineering, 2011, 47(10): 19-24.

[6] 冯佳妮, 陈江华, 刘春辉, 廖元飞, 李祥亮. 预时效对6016铝合金烤漆前后组织和性能的影响[J]. 电子显微学报, 2012, 31: 461-467.

FENG Jia-ni, CHEN Jiang-hua, LIU Chun-hui, LIAO Yuan-fei, LI Xiang-liang. Effects of pre-aging treatments on the microstructures and properties before and after paint bake cycle for a 6016 aluminum alloy[J]. Journal of Chinese Electron Microscopy Society, 2012, 31: 461-467.

[7] BIROL Y, KARLIK M. The interaction of natural ageing with straining in a twin-roll cast AlMgSi automotive sheet[J]. Scripta Materialia, 2006, 55: 625-628.

[8] BIROL Y. Restoration of the bake hardening response in a naturally aged twin-roll cast AlMgSi automotive sheet[J]. Scripta Materialia, 2006, 54: 2003-2008.

[9] BIROL Y. Pre-straining to improve the bake hardening response of a twin-roll cast Al-Mg-Si alloy[J]. Scripta Materialia, 2005, 52: 169-173.

[10] GHOSH M, MIROUX A, WERKHOVEN R J, BOLT P J, KESTENS L A I. Warm deep-drawing and post drawing analysis of two Al-Mg-Si alloys[J]. Journal of Materials Processing Technology, 2014, 214: 756-766.

[11] LI D, GHOSH A. Tensile deformation behavior of aluminum alloys at warm forming temperatures[J]. Materials Science and Engineering A, 2003, 352: 279-286.

[12] LI D, GHOSH A K. Biaxial warm forming behavior of aluminum sheet alloys[J]. Journal of Materials Processing Technology, 2004, 145: 281-293.

[13] MAHABUNPHACHAI S, KO M. Investigations on forming of aluminum 5052 and 6061 sheet alloys at warm temperatures[J]. Materials & Design, 2010, 31: 2422-2434.

M. Investigations on forming of aluminum 5052 and 6061 sheet alloys at warm temperatures[J]. Materials & Design, 2010, 31: 2422-2434.

[14] NOVOTNY S, GEIGER M. Process design for hydroforming of lightweight metal sheets at elevated temperatures[J]. Journal of Materials Processing Technology, 2003, 138: 594-599.

[15] LAMBOO N A P M, BOLT P J, ROZIER P J C M. Feasibility of warm drawing of aluminum products[J]. Journal of Materials Processing Technology, 2001, 115: 118-121.

[16] 王祝堂. 铝合金及其加工手册[M]. 长沙: 中南大学出版社, 2000: 256-257.

WANG Zhu-tang. Aluminum alloy processing manual[M]. Changsha: Central South University Press, 2000: 256-257.

[17] BIROL Y. Pre-aging to improve bake hardening in a twin-roll cast Al-Mg-Si alloy[J]. Materials Science and Engineering A, 2005, 391: 175-180.

[18] SERIZAWA A, HIROSAWA S, SATO T. Three-dimensional atom probe characterization of nanoclusters responsible for multistep aging behavior of an Al-Mg-Si alloy[J]. Metallurgical and Materials Transactions A, 2008, 39: 243-251.

[19] POGATSCHER S, ANTREKOWITSCH H, LEITNER H, EBNER T, UGGOWITZER P J. Mechanisms controlling the artificial aging of Al-Mg-Si alloys[J]. Acta Materialia, 2011, 59: 3352-3363.

[20] DUTTA I, ALLEN S M, HAFLEY J L. Effect of reinforcement on the aging response of cast 6061 AI-Al2O3 particulate composites[J]. Metallurgical Transactions A, 1991, 22: 2553-2563.

[21] CHEN J H, COSTAN E, van HUIS M A, XU Q, ZANDBERGEN H W. Atomic pillar-based nanoprecipitates strengthen AlMgSi alloys[J]. Science, 2006, 312: 416-419.

Effect of warm deformation on natural ageing and mechanical property of aluminum alloy 6061 sheets for automotive body

LI Xiang1, TANG Jian-guo1, 4, ZHANG Xin-ming1, 4, LING Li-yue1,

LIU Wen-hui2, LIAO Zhi-yu3, YANG Tao1, DENG Yun-lai1, 4

(1. School of Material Science and Engineering, Central South University, Changsha 410083, China;

2. College of Mechanical and Electrical Engineering, Hunan University of Science and Technology, Xiangtan 411201, China;

3. Alnan Aluminium Inc., Nanning 530031, China;

4. Nonferrous Metal Advanced Structure Material and Manufacture Collaborative Innovation Center,

Central South University, Changsha 410083, China)

Abstract: The effects of warm deformation on natural ageing and mechanical property of aluminum alloy 6061 for automotive body were investigated by microhardness test, tensile test and TEM. The results show that no obvious natural aging effect is found in the warm deformed samples, and the hardness maintains stable during the 8 d natural ageing after warm deformation. Simulated baking process, i.e., artificial ageing at 180 ℃ for 30 min, is conducted to the warm deformed samples immediately and after a delay of 8 d, respectively, and no obvious mechanical property difference is found between the two groups of samples. The hardness of the samples is deformation temperature dependent, i.e., it increases with the increasing of warm deformation temperature within the range of 160-230 ℃, but further increasing of deformation temperature to 250 ℃ leads to the decrease of final hardness. 230 ℃ is the optimum warm deformation temperature, and the final hardness of the samples deformed at this temperature increases to 114HV.

Key words: 6061 aluminum alloy; warm deformation; paint-bake hardening; β″ precipitates; natural ageing

Foundation item: Projects (51474240, 51475162) supported by the National Natural Science Foundation of China; Project (2013DFG51890) supported by International Cooperation Program, China

Received date: 2015-06-29; Accepted data: 2015-09-29

Corresponding author: TANG Jian-guo; Tel:+86-18073110262; E-mail: jgtang@csu.edu.cn

(编辑 王 超)

基金项目:国家自然科学基金资助项目(51474240,51475162);国际合作专项(2013DFG51890)

收稿日期:2015-06-29;修订日期:2015-09-29

通信作者:唐建国,副教授,博士;电话:18073110262;E-mail:jgtang@csu.edu.cn

摘 要:以汽车车身用6061-T4铝合金为研究对象,利用显微硬度测试、拉伸试验和透射电子显微镜(TEM),研究温变形对汽车车身用6061铝合金自然时效及烤漆硬化的影响。结果表明:温变形后的6061铝合金不会发生明显的自然时效效应,放置8 d的自然时效过程中硬度值保持稳定;对温变形样品分别立即和停放8 d后,实施模拟烤漆(180 ℃人工时效30 min)温变形后立即进行烤漆,其硬化能力与放置8 d后再进行烤漆样品的无明显差异。合金烤漆后的硬度与温变形温度有关,在160~230 ℃范围内,随着温变形温度上升,硬度上升;而经250 ℃拉伸后,烤漆硬度出现下降, 230 ℃为最适宜温度,此条件下成形后的6061铝合金经烤漆过程后,硬度最高值可达到114HV。

[2] 刘星兴, 唐建国, 张新明, 谈 琦, 王莹莹, 邓运来. 双级淬火对车身板用6016铝合金烤漆硬化效应的影响[J]. 中国有色金属学报, 2014, 24(5): 1186-1193.

[3] 徐欢欢, 张志清, 吴赛楠, 黄光杰. 预应变和预时效对Al-Mg-Si合金烘烤硬化性能的影响[J]. 中国有色金属学报, 2013, 23(3): 623-627.

[4] 纪艳丽, 郭富安, 潘琰峰, 钟 皓. 预时效制度对Al-Mg-Si-Cu合金组织与性能的影响[J]. 材料热处理学报, 2010, 31: 85-89.

[5] 盈 亮, 申国哲, 胡 平, 王安东, 马 宁, 常 颖. AA6016铝材烘烤硬化性能的研究[J]. 机械工程学报, 2011, 47(10): 19-24.

[6] 冯佳妮, 陈江华, 刘春辉, 廖元飞, 李祥亮. 预时效对6016铝合金烤漆前后组织和性能的影响[J]. 电子显微学报, 2012, 31: 461-467.