DOI: 10.11817/j.issn.1672-7207.2015.06.008

基于标准廓形钢轨的打磨模式机理

智少丹,李建勇,蔡永林,沈海阔,聂蒙

(北京交通大学 机械与电子控制工程学院,北京,100044)

摘 要:

直接影响钢轨打磨的作业过程及其打磨效果,而钢轨打磨模式的作用机理可作为实现目标状态的指导。以国内60 kg标准钢轨为例开展钢轨打磨模式磨削要素发展规律的研究。基于建立的标准钢轨廓形的数学模型,结合打磨模式的分布特点以及砂轮与钢轨的干涉关系确定被磨钢轨横断面的计算模型;然后在实际作业的取值范围内讨论主要影响因素的变化规律,分析对称与非对称模式对钢轨廓形的影响,并通过对应打磨模式下实际廓形与理想廓形的分析对以上模型加以验证。结果表明:钢轨打磨砂轮的摆角越小,完成相同横断面移除量所需要的切削深度越小;横向对称模式与纵向模式对对称的标准廓形的往返作业对钢轨廓形的影响是相同的,非对称模式对钢轨廓形的磨削作用主要由打磨砂轮的角度分布模式决定。

关键词:

中图分类号: U216.4;TG58 文献标志码:A 文章编号:1672-7207(2015)06-2027-09

Mechanisms of rail grinding patterns based on standard rail profile

ZHI Shaodan, LI Jianyong, CAI Yonglin, SHEN Haikuo, NIE Meng

(School of Mechanical & Electronic Control Engineering, Beijing Jiaotong University, Beijing 100044, China)

Abstract: The grinding patterns have direct effects on the rail grinding processes and the ground results. It’s necessary to probe into the mechanisms of the rail grinding patterns in order to get the aimed rail status for rail maintenance projects. By taking the profile of 60 kg standard rail as the to-be-ground objects, the rules for key elements in the rail grinding process were developed. Firstly, the mathematical model for standard profile was developed. And the models of traversal-sectional area and cutting length model for ground rail were also built by combining the characteristics of pattern-distributing and the interference relationship between the grinding stone and the rail head. Then the changing rules of the key elements in the grinding process were observed in a range of the practical operation. Ultimately, the effects of different patterns on the actual detected profile and the theoretical profile were analyzed, including both of the symmetric patterns and the non-symmetric patterns. The results are as follows: the smaller the grinding angles are, the smaller depths would be needed as to achieve the same cutting traversal-sectional area on the railhead; both the transversely-symmetric patterns and the longitudinally patterns have same results on the come-and-go passing; the non-symmetric patterns have different grinding results on the rail profile depending on the angles distribution of the grinding stones.

Key words: rail grinding; grinding mechanism; grinding patterns; grinding stones

钢轨打磨是在钢轨打磨列车运行条件下完成钢轨病害去除的复杂磨削过程。依靠旋转砂轮的磨削作用,钢轨打磨列车在行驶通过后能够将表面少量金属层移除,完成损伤层的处理及廓形的优化[1]。自钢轨打磨列车发明至今,钢轨打磨技术得以不断总结和探索,也涌现出丰富的实践经验成果。最早在欧洲地区开展起来的钢轨打磨技术始自于对钢轨波浪型磨耗的防治需求。Grassie[2]分析了钢轨波浪型磨耗的成因,提出了钢轨打磨对波磨问题处理的可能性。Grassie[3-4]根据欧洲地区多年的打磨项目经验分析了打磨的经济效益以及欧洲钢轨打磨策略制定的发展趋势。Lundmark等[5]从轮轨接触关系出发,以磨削与摩擦的角度分析钢轨打磨对钢轨表面形态的影响。Hyde[6]以控制钢轨疲劳裂纹为目标通过数值方法尝试钢轨打磨周期的优化。最早因矿区铁路而采取钢轨打磨作业的澳大利亚也积累了大量重载线路的打磨经验。加拿大的Magel等[7]提出了钢轨的磨损率发展规律,以控制滚动解除疲劳裂纹为出发点分析钢轨打磨作业。Zarembski等[1, 8-9]依据北美与欧洲铁路系统多年的安全事故调查及钢轨打磨项目经验完成了钢轨打磨技术领域的专著,对钢轨打磨技术进行了系统性介绍,并提出了影响高速打磨金属磨削量的主要因素。Wong[10]同样是以滚动接触疲劳为出发点寻找钢轨打磨的优化周期。我国关于钢轨打磨的研究起步较晚,且由于引进设备存在的技术封锁以及打磨经验的匮乏,难以根据实际钢轨状态选择匹配的打磨模式。我国学者从关注轮轨关系发展到对钢轨运行状态提出要求,并逐步扩展到钢轨打磨作用的思考。雷晓燕[11]简述了钢轨打磨的作用并对其进行了分类。金学松等[12]对钢轨打磨研究进展进行了整体介绍。马跃伟等[13]从轮轨接触的角度出发尝试高速打磨型面优化。以上研究尚缺少钢轨打磨作用机理的讨论,故需要结合钢轨打磨过程的自身特点以分析其主要影响因素并探索其发展规律,为钢轨打磨策略的开发与制定提供理论依据,最终实现根据现有钢轨状态与目标廓形来选择适合的钢轨打磨模式。沿着钢轨打磨列车的前进方向,打磨砂轮以一定顺序纵向排列,并在横断面方向以不同摆角接触于钢轨横向廓形的不同位置。纵向与横向的分布形成了钢轨打磨模式,使多个砂轮通过对钢轨廓形的包络并实现对整个钢轨廓形的重塑。因此,探索钢轨打磨过程需要由打磨模式对钢轨廓形的作用规律作为起点。本文作者选取我国国内广泛使用、具有代表性的60 kg标准钢轨廓形作为研究对象以降低钢轨本身损伤及不平顺对打磨模式的干扰。首先,建立标准钢轨廓形的数学模型,并依据打磨砂轮与钢轨在横截面的接触关系建立单个打磨砂轮与钢轨横截面廓形的理论接触模型;其次,在实际作业的取值范围内分析单个打磨砂轮的磨削要素变化对钢轨横断面廓形的影响规律;最后,结合单个砂轮的磨削特点及其对钢轨的顺序作用原理,分析对称打磨模式与非对称模式的不同情况对钢轨廓形的作用。

1 60 kg标准钢轨廓形模型

选取标准轨廓形的优势在于:

1) 钢轨廓形的几何特征便于推导打磨砂轮与钢轨廓形的几何关系;

2) 合理简化条件,便于研究打磨砂轮的磨削性能及其规律;

3) 便于逐步发展至与实际钢轨打磨作业的结合,暂时消除打磨作业过程中不稳定因素的干扰。

1.1 几何廓形

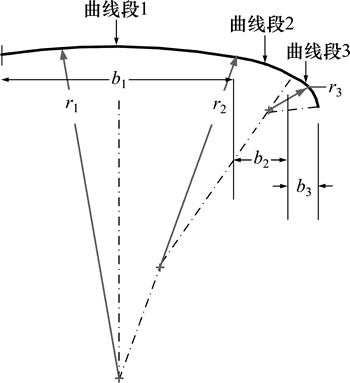

参考我国的钢轨标准,60 kg标准轨的几何尺寸如图1所示,其廓形由3种圆弧组成。

根据设计标准,廓形弧段的半径及弦长见表1。

图1 钢轨廓形尺寸

Fig. 1 Geometry of rail profile

表1 60 kg标准轨廓形几何参数

Table 1 Profile parameters of standard 60 kg rail

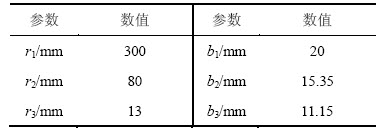

为更好地描述钢轨打磨的作业系统,将钢轨纵向作为x轴建立右手坐标系,则y-z平面表示钢轨横断面,如图2所示。根据钢轨廓形的几何特点对圆弧中心进行定位,寻找到3种弧段的中心O1,O2与O3,以及包括O2与O3关于z轴对称的 与

与 。然后利用几何关系确定钢轨横断面廓形的数学表达。

。然后利用几何关系确定钢轨横断面廓形的数学表达。

图2 钢轨廓形坐标系(a)及几何定位(b)

Fig. 2 Coordinate system of rail profile and locations of curve center

首先确定O1的坐标O1(0,r1):

(1)

(1)

式中: 为弧段1中心y坐标;

为弧段1中心y坐标; 为弧段1中心z坐标;r1为弧段1半径长度;然后根据O1完成O2的定位:

为弧段1中心z坐标;r1为弧段1半径长度;然后根据O1完成O2的定位:

(2)

(2)

(3)

(3)

式中: 为弧段2中心y坐标;

为弧段2中心y坐标; 为弧段2中心

为弧段2中心 坐标;r2为弧段3半径长度;α1为弧段1对应的角度

坐标;r2为弧段3半径长度;α1为弧段1对应的角度

根据O1和O2的坐标完成对O3的定位:

(4)

(4)

(5)

(5)

式中: 为弧段3中心y坐标;

为弧段3中心y坐标; 为弧段3中心

为弧段3中心 坐标;r3为弧段3半径长度;α2为弧段2对应的角度;α3为弧段3对应的角度。

坐标;r3为弧段3半径长度;α2为弧段2对应的角度;α3为弧段3对应的角度。

(6)

(6)

将式(6)中所得的弧段角度代入式(1)~(5)即可得到3种弧段的中心,便得到钢轨断面廓形的完整数学表达:

(7)

(7)

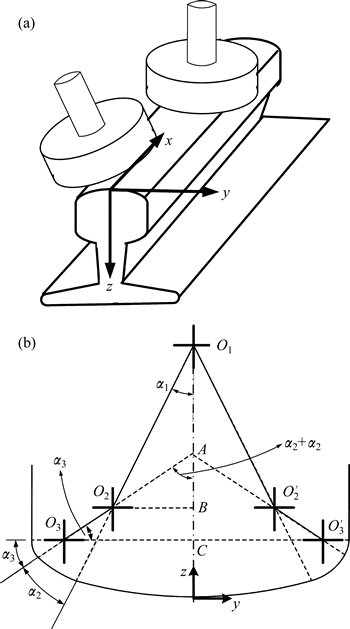

1.2 砂轮对钢轨横断面的作用

将打磨砂轮简化为理想几何体,在横断面y-z方向的投影为线段,对钢轨的磨削过程的几何干涉便等同于线段与多弧段的相交问题。相交线段即为钢轨打磨光带(facet)在横断面方向的投影,其宽度即为相交线段的长度lcontact,如图3所示。

当摆角αset确定时,砂轮与钢轨廓形有最初的接触点(即图4所示的黄线与钢轨廓形的相切点),且可以判断接触点所在弧段的中心Om(m∈1,2,3)。沿着接触点与对应弧段中心Om深入到所需的打磨深度dset。在打磨摆角αset及打磨深度dset已知的条件下通过

图3 磨削砂轮与钢轨横断面干涉关系

Fig. 3 Interference relationship between grinding stone and rail transversal profile

有限积分获得打磨横断面移除面积 及打磨光带宽度lcontact。

及打磨光带宽度lcontact。

(8)

(8)

式中:d为线段点到对应弧心的距离;rm为弧段1中心z坐标;dset为打磨深度。

(9)

(9)

式中: 为交线斜率;C为相交线截距弧段1中心z坐标。

为交线斜率;C为相交线截距弧段1中心z坐标。

(10)

(10)

由式(8)与式(10)联立即可解得

(11)

(11)

获得打磨光带与钢轨廓形在横断面上的2个交点P1与P2(如图4所示)。

(12)

(12)

则钢轨打磨光带的宽度为

(13)

(13)

横断面移除面积

(14)

(14)

(15)

(15)

式中: 为打磨前钢轨廓形;

为打磨前钢轨廓形; 为打磨后钢轨廓形;Δ为打磨后的廓形差。

为打磨后钢轨廓形;Δ为打磨后的廓形差。

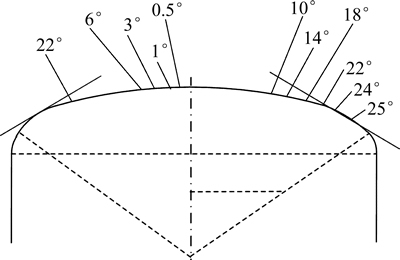

图4所示为打磨砂轮不同摆角范围与不同打磨光带宽度。由图4可见:由于打磨砂轮摆角不同,寻找砂轮与钢轨廓形的最初接触点属于不同的弧段,获得的横断面移除面积与打磨光带宽度也会随之不同。

图4 打磨砂轮不同摆角范围与不同打磨光带宽度

Fig. 4 Different widths of contact facets at different grinding stone angles

2 单侧10个砂轮的打磨模式

打磨砂轮沿钢轨横向摆角、纵向分布以及打磨砂轮对钢轨表面的压力、相应打磨电机功率以及打磨列车行驶速度等信息共同形成了钢轨打磨作业的打磨模式。由于钢轨打磨是多个打磨砂轮的共同作用完成的,只掌握单个打磨砂轮的磨削规律不足以准确描述此过程。因此以单个打磨砂轮的作用原理为基础分析多个砂轮所组合的打磨模式对钢轨的作用。在钢轨打磨列车前进速度、打磨电机功率以及打磨压力恒定的条件下研究打磨砂轮的分布排列对钢轨廓形的影响。

2.1 打磨砂轮分布

钢轨打磨砂轮在钢轨横断面的横向角度分布如图5所示。根据前文中砂轮与钢轨廓形的几何干涉关系可知,砂轮与廓形的接触点与砂轮的摆角有密切的关系。接触点和打磨深度的确定进而决定了打磨后的钢轨廓形以及横断面的金属磨削面积。

图5 打磨砂轮横向角度分布[1]

Fig. 5 Transversal angles distribution of grinding stones

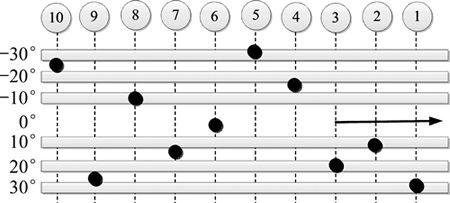

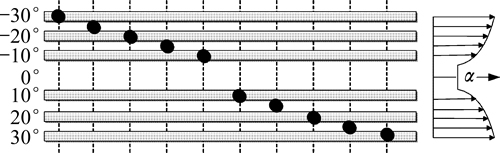

打磨砂轮既有横向的分布模式,也存在沿钢轨的纵向排布,以各自设定的角度与深度在打磨列车行进方向上先后对钢轨廓形进行磨削,如图6所示。以单侧10个打磨砂轮的打磨列车为例,黑色圆点表示打磨砂轮,箭头所示方向为行进方向;顶部序号为砂轮对钢轨的作用顺序,左侧角度则为其打磨摆角。

图6 打磨砂轮纵向分布

Fig. 6 Longitudinal distribution of grinding stones

2.2 对称与非对称模式

对钢轨打磨模式的进一步划分同时需考虑砂轮的横向位置和纵向位置。

在横截面方向上以对称角度排布的模式称为横向对称模式,如图7所示。处于对称位置的砂轮,摆角幅度相同但互为相反数。同理,沿钢轨纵向排列且对称轴垂直于钢轨纵向的模式称为纵向对称模式,如图8所示。既不符合横向对称模式也不符合纵向对称模式的则称为非对称模式。

图7 打磨砂轮横向对称分布示意图

Fig. 7 Transversal symmetrical distribution of grinding stones

图8 打磨砂轮纵向对称分布示意图

Fig. 8 Longitudinal symmetrical distribution of grinding stones

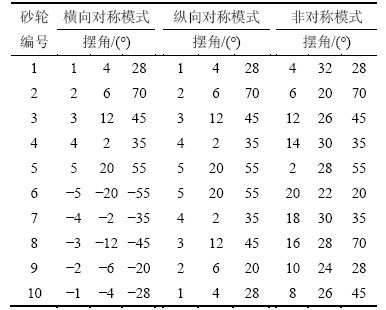

采用ZAREMBSKI著作中所列的单侧10个打磨砂轮的典型打磨模式的数据重新组合钢轨打磨模式。按照打磨砂轮摆角幅值,又将每种模式划分为了大摆角、中摆角及小摆角3种模式,见表2。

表2 钢轨打磨模式

Table 2 Rail grinding patterns

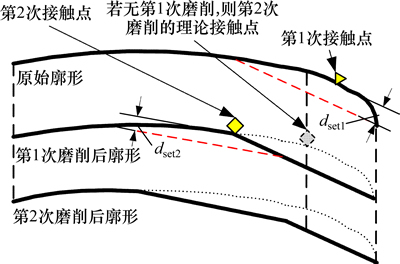

2.3 顺序打磨原理

钢轨打磨过程并非是每个打磨砂轮横向投影的累加,事实上是按照打磨砂轮顺序磨削的:不仅与其所设定的工作参数有关,更与其所处的位置有关。

序列中的打磨砂轮依次对钢轨廓形进行作用,后续砂轮的加工对象是前一次磨削所得的廓形,故初始接触点受前一砂轮影响会偏离了理论的初始接触点,作用机制如图9所示。即使砂轮具有相同摆角与磨削深度,若其在序列中所处位置不同,则移除的横截面面积以及对钢轨廓形的影响会发生变化。初始接触位置的偏移对钢轨廓形的影响使每一个打磨砂轮的作用变得独特而重要。仅靠积累经验对钢轨打磨进行整体效果分析不能获得多个打磨砂轮真实的磨削过程,更需要综合打磨模式对钢轨廓形的影响规律来开发打磨砂轮的合理排布模式。

图9 顺序打磨初始接触点的变化

Fig. 9 Transferred contact positions for grinding sequence

3 磨削面积与打磨光带宽度

打磨砂轮摆角αset、磨削深度dset的不同引起横断面磨削面积A以及打磨光带的宽度lcontact的变化,带来打磨前后钢轨廓形差异。基于前文中所建立的钢轨打磨磨削模型探索单个打磨砂轮的磨削要素间的关系。

3.1 横断面磨削面积A

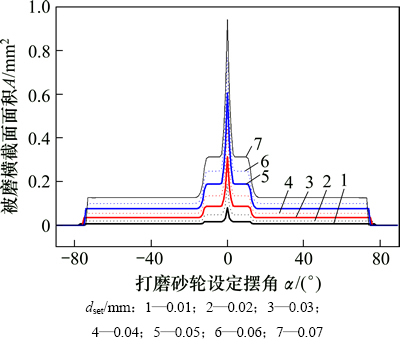

打磨砂轮在钢轨横断面上的磨削面积A随着摆角与磨削深度的不同而不同。

如图10所示,在同等磨削深度情况下摆角为0°时获得的横断面磨削面积最大;磨削深度增加使得各个角度的磨削面积逐渐增大,且0°摆角的增长速度最大。

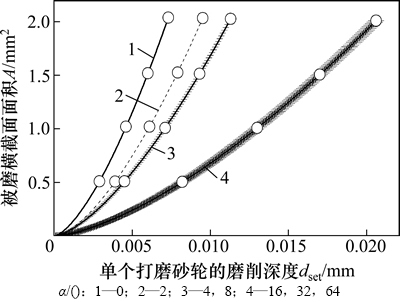

图11所示为不同角度的磨削砂轮完成同样的磨削面积条件所需要的切削深度。其中:横坐标表示单个打磨砂轮的深度,4组白色圆点表示达到所设定的磨削面积。大摆角时的曲线渐趋重合(α=16°,32°,64°),表明大角度砂轮在轨肩处的磨削效率几乎同步。

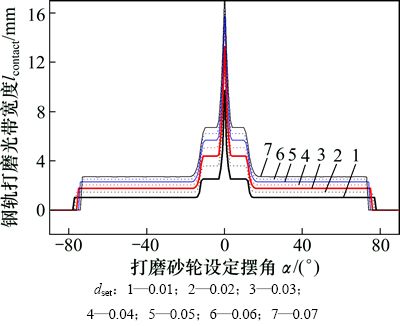

3.2 打磨光带宽度lcontact

打磨光带宽度能够反映出砂轮与钢轨磨削接触情况:宽度越大则表明接触面越大,易在磨削过程中形成轨顶灼伤;宽度越小则易加速打磨砂轮的破损。如图12所示,砂轮摆角为0°时与轨顶接触,在同样磨削深度时具有最宽打磨光带;而摆角增加到一定程度与轨肩接触,打磨光带急剧变窄。

图10 不同设定深度时砂轮摆角与磨削面积的关系

Fig. 10 Relationships between grinding angles and grinding areas at different cutting depths

图11 不同角度等磨削面积的完成效率

Fig. 11 Finishing effectiveness at different angles for same grinding areas

图12 不同设定深度时砂轮摆角与接触线的关系

Fig. 12 Relationships between grinding angles and contact lengths at different cutting depths

4 打磨模式对钢轨廓形的影响

以单个砂轮的作用分析为基础,结合打磨模式中的顺序作用原理,依次分析不同分布模式(横向对称模式、纵向对称模式与非对称模式)对钢轨廓形的影响。

4.1 横向对称模式

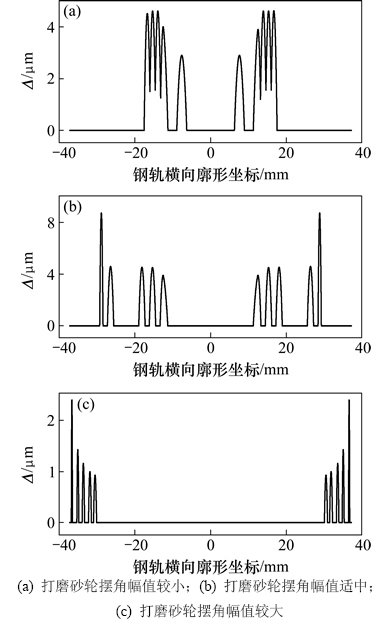

分析砂轮摆角与接触点位置的对应关系需要避免磨削区域的重叠干涉,故调整每个砂轮的磨削面积至一个较小值(A=0.05 mm2),如图13所示。

小摆角模式集中接触于轨顶且磨削深度为0.3~0.45 mm;集中作用于轨肩的大摆角模式所达到的磨削深度为0.9~2.4 mm。在同等磨削面积条件下,摆角的增大会使得磨削深度加大。大摆角模式中的角度分布较为分散,但与廓形接触位置较为集中;小摆角模式则正好相反,与图11中分析结果一致。

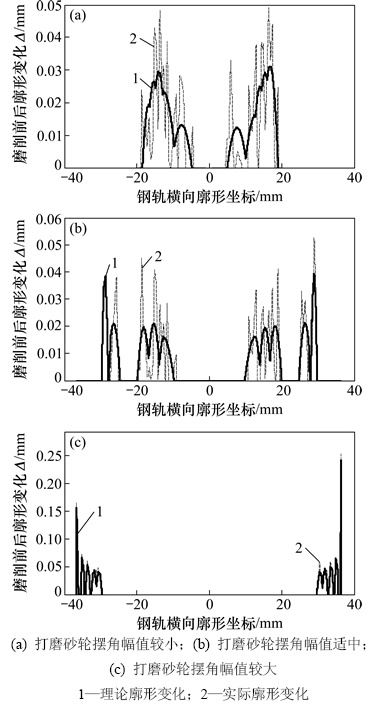

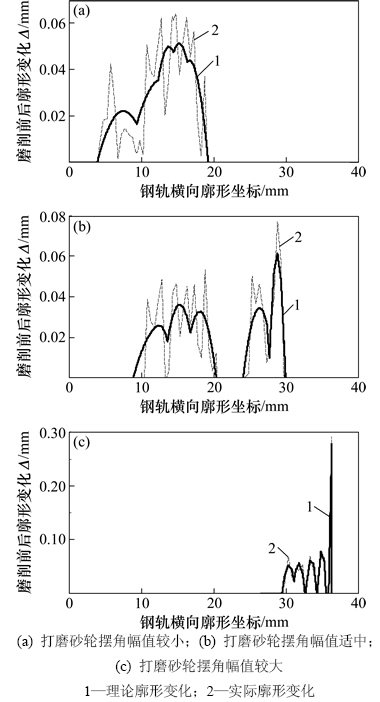

依据钢轨打磨在线作业的统计数据获得每个砂轮的平均移除面积(A=0.45 mm2),且以相同的横向对称模式作用于理论廓形,实际廓形与理论廓形的对比验证如图14所示。实际廓形经打磨后的变化趋势与理想廓形大致相同,而由于实际廓形被磨前的粗糙表面使得被磨前后的廓形变化更为剧烈。

图13 不同横向对称打磨模式作用后的廓形变化

Fig. 13 Changes of profiles at different transversal symmetrical patterns

图14 横向对称模式下理论廓形与实际廓形的变化对比

Fig. 14 Comparisons between theoretical and actual profiles at different transversal symmetrical patterns

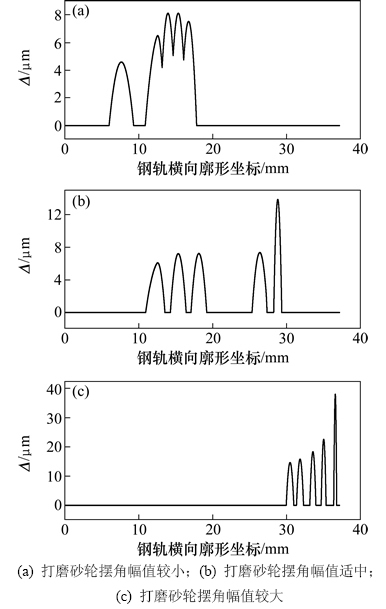

4.2 纵向对称模式

以理论廓形为分析对象,设定单个砂轮的横断面磨削面积为A=0.05 mm2以分析不同的纵向对称模式与廓形的接触情况,如图15所示。摆角较小的模式对应磨削深度(0.4~0.8 mm)小于摆角较大的打磨模式所得的磨削深度(1.2~3.5 mm)。

保持同样的打磨模式,将每个砂轮的平均移除面积设为A=0.45 mm2对比分析理论廓形与实际廓形被磨前后的廓形变化,如图16所示。

图15 不同纵向对称打磨模式作用后的廓形变化

Fig. 15 Changes of profiles at different longitudinal symmetrical patterns

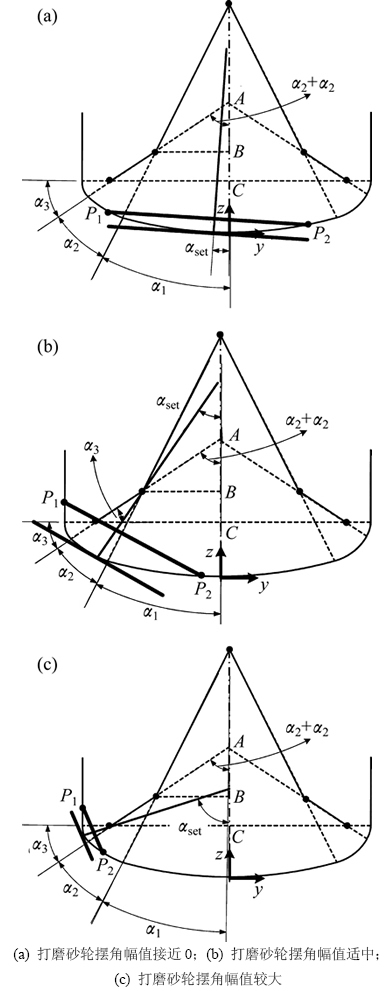

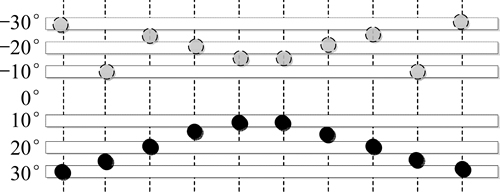

4.3 非对称打磨模式

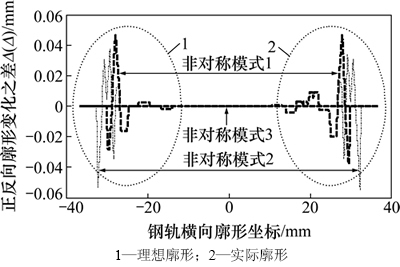

钢轨打磨一般需要通过往返作业来完成任务,而与对称模式不同的是,非对称打磨模式在正向通过与反向通过情况下的磨削作用不同。

对称模式在往返打磨作业中都可以保持其横向对称或纵向对称的特征,即前进或返回时保持该模式进行作业;而非对称模式在前进和返回的2次不同打磨过程中对廓形的重塑作用发生变化,在理想廓形和实际廓形两种情况下都存在对廓形作用的差异。

为了分析非对称模式往返作业的不同,用Δ(Δ)表示正向与反向通过后廓形变化的差值,如图17所示。不同模式往返作业的差值也各不相同,与摆角的分布范围以及磨削深度都有关系。非对称模式3中的摆角出现重复(但依旧为非对称模式),廓形变化的差异性Δ(Δ)没有前两种非对称模式明显。

图16 纵向对称模式下理论廓形与实际廓形的变化对比

Fig. 16 Comparisons between theoretical and actual profiles at different longitudinal symmetrical patterns

图17 非对称模式的往返作业对廓形的不同影响

Fig. 17 Different grinding effects for different non- symmetrical patterns at to-and-fro directions

5 结论

1) 打磨砂轮的设定摆角越小,完成相同面积的钢轨横截面移除面积需要更小的切削深度;进给同样深度,摆角越小则增加的磨削量越大。钢轨维护需要在去除损伤的同时尽量减少非必要的金属磨削量以延长钢轨服役寿命,因此对小摆角打磨砂轮磨削量的控制尤为重要。

2) 打磨光带宽度与磨削横截面变化趋势相似:打磨砂轮的摆角设定越小在同等的磨削深度下获得的光带宽度越大;反之,摆角越大对应的打磨光带宽度越小。

3) 打磨模式的角度分布对钢轨廓形的影响:小摆角主要集中接触于轨顶区域,而大摆角砂轮集中于对轨肩区域。砂轮按照打磨模式顺序依次打磨钢轨并对廓形进行重塑,后续砂轮的加工对象是前一次磨削所得的廓形,其初始接触点会偏离理论初始接触点。

4) 对称模式在往返打磨作业中都可以保持其横向对称或纵向对称的特征,以该模式对廓形进行作用;而非对称模式在往返的两次不同打磨过程中对廓形的重塑作用发生变化,使得相同的廓形在往返打磨中存在差异。因此,实际打磨作业也须考虑打磨模式与打磨列车行进方向的关系。

参考文献:

[1] Zarembski A M. The art and science of rail grinding[M]. Omaha, NE, USA: Simmons-Boardman Books, 2005: 1-50.

[2] Grassie S L. Rail corrugation: Advances in measurement, understanding and treatment[J]. Wear Contact Mechanics and Wear of Rail/Wheel Systems, 2005, 258(7/8): 1224-1234.

[3] Schoech W. New rail maintenance trends in Europe: anti-headcheck-profiles and preventive cyclical grinding[C]// AusRAIL PLUS 2009. Adelaide South Australia: ARRB Library, 2009: 1-8.

[4] Schoech W. Rolling contact fatigue mitigation by grinding[R]. Parc  Banquet: Speno International SA, 2007: 1-8.

Banquet: Speno International SA, 2007: 1-8.

[5] Lundmark J,  E, Prakash B. Running-in behavior of rail and wheel contacting surfaces[C]//AITC-AIT 2006 International Conference on Tribology 20-22 September. Parma, Italy: 1-12.

E, Prakash B. Running-in behavior of rail and wheel contacting surfaces[C]//AITC-AIT 2006 International Conference on Tribology 20-22 September. Parma, Italy: 1-12.

[6] Hyde P. Numerical techniques for optimising rail grinding[D]. Newcastle: Newcastle University, 2011: 10-76.

[7] Magel E E, Kalousek J. The application of contact mechanics to rail profile design and rail grinding[J]. Wear, 2002, 253(1/2): 308-316.

[8] Zarembski A M, Hagan B. Effectiveness of high speed rail grinding on metal removal and grinding productivity[C]//2011 AREMA Annual Conference. Minneapolis, MN: AREMA, 2011: 1-19.

[9] Zarembski A M. High-speed rail grinding and metal removal[J]. Railway Track & Structure, 2012, 108(6): 44-48.

[10] Wong P T. Optimal railroad rail grinding for fatigue mitigation[D]. Texas: Texas A&M University. School of Mechanical and System Engineering, 2010: 20-40.

[11] 雷晓燕. 钢轨打磨原理及其应用[J]. 铁道工程学报, 2000, 65(1): 28-33.

LEI Xiaoyan. Principle for rail grinding and application[J]. Journal of Railway Engineering Society, 2000, 65(1): 28-33.

[12] 金学松, 杜星, 郭俊, 等. 钢轨打磨技术研究进展[J]. 西南交通大学学报, 2010, 45(1): 1-11.

JIN Xuesong, DU Xing, GUO Jun, et al. State of arts of research on rail grinding[J]. Journal of Southwest Jiaotong University, 2010, 45(1): 1-11.

[13] 马跃伟, 任明法, 胡广辉, 等. 高速铁路钢轨预打磨型面优化分析[J]. 机械工程学报, 2012, 48(8): 90-97.

MA Yuewei, REN Mingfa, HU Guanghui, et al. Optimal analysis on rail pre-grinding profile in high-speed railway[J]. Journal of Mechanical Engineering, 2012, 48(8): 90-97.

(编辑 陈爱华)

收稿日期:2014-04-13;修回日期:2014-06-20

基金项目(Foundation item):国家自然科学基金资助项目(M13A300050);铁道部科技研究开发计划重点项目(20100G008-C);北京交通大学校科研基金资助项目(M11JB00350)(Project (M13A300050) supported by the National Natural Science Foundation of China; Project (20100G008-C) supported by Key Project of the Ministry of Science and Technology Research & Development Plan; Project (M11JB00350) supported by Beijing Jiaotong University Scientific Research Fund Project)

通信作者:李建勇,博士,教授,从事于先进制造技术研究;E-mail:jyli@bjtu.edu.cn

摘要:打磨模式的选取直接影响钢轨打磨的作业过程及其打磨效果,而钢轨打磨模式的作用机理可作为实现目标状态的指导。以国内60 kg标准钢轨为例开展钢轨打磨模式磨削要素发展规律的研究。基于建立的标准钢轨廓形的数学模型,结合打磨模式的分布特点以及砂轮与钢轨的干涉关系确定被磨钢轨横断面的计算模型;然后在实际作业的取值范围内讨论主要影响因素的变化规律,分析对称与非对称模式对钢轨廓形的影响,并通过对应打磨模式下实际廓形与理想廓形的分析对以上模型加以验证。结果表明:钢轨打磨砂轮的摆角越小,完成相同横断面移除量所需要的切削深度越小;横向对称模式与纵向模式对对称的标准廓形的往返作业对钢轨廓形的影响是相同的,非对称模式对钢轨廓形的磨削作用主要由打磨砂轮的角度分布模式决定。