中国有色金属学报 2004,(11),1822-1827 DOI:10.19476/j.ysxb.1004.0609.2004.11.006

高含量Sip/Al复合材料的无压浸渗机制

西北工业大学凝固技术国家重点实验室,西北工业大学凝固技术国家重点实验室,西安无人机研究发展中心,西北工业大学凝固技术国家重点实验室,西北工业大学凝固技术国家重点实验室 西安710072 ,西安710072 ,西安710072 ,西安710072 ,西安710072

摘 要:

采用无压浸渗工艺,制备出高含量Sip/Al复合材料。对无压浸渗过程进行了静力学分析,对无压浸渗机制进行了研究,并采用电阻法对Al液无压浸渗Si松装多孔体的动力学过程进行了实时测量。结果表明:Al液浸渗Si多孔预制体符合浸渗静力学条件,其实际浸渗过程符合抛物线关系。组织观察结果表明,Si相呈网络状连续分布,其形成机制主要为浸渗时Si颗粒的溶解 析出机制和凝固过程中Si的附着析出机制。组织中存在少量的孔隙。复合材料的界面清洁平整,未发现有反应物存在。

关键词:

中图分类号: TB333

作者简介:胡锐(1968),男,副教授,博士.通讯作者:胡 锐,副教授;电话:029 88491764;E mail:rhu@nwpu.edu.cn;

收稿日期:2004-03-30

基金:航空基础科学基金资助项目(01G53041);陕西省自然科学基金资助项目(2003CS0402);西北工业大学"英才培养计划"基金资助项目(521020101 0400 020113);西北工业大学青年科技创新基金资助项目(521020101 0400 020102);

Pressureless infiltration mechanism of high content Sip/Al composite

Abstract:

High content Sip /Al composites were fabricated by pressureless infiltration. The statics of infiltration process were analyzed. It is indicated that aluminum melting liquid can infiltrate silicon loose packing porous preform because it conforms to the requirements of statics. The dynamics process that aluminum melt liquid infiltrates silicon loose packing porous preform was analyzed by resistant measurement method at real time. The results show that an approximate parabola curve of infiltration depth versus infiltration time is proved. It is indicated that the main mechanisms of continuous netlike Si phase are dissolution-deposition and appendiculate deposition of Si. The form-mechanism of few fine pores in the microstructure was investigated. The interface of Sip/Al phases is clean and no reactants exist.

Keyword:

pressureless infiltration; thermal management material; Sip /Al composites;

Received: 2004-03-30

近年来, SiCp /Al新型热控制复合材料已引起国内外广泛关注

1 实验

实验所选用的基体合金为自配Al-Mg-Si合金, 具体成分见表1。 Si粉选用粒径小于50 μm的单晶硅粉。

表1 浸渗铝合金的化学成分

Table 1 Chemical composition of Al alloys (mass fraction, %)

Si |

Mg | Al |

≤0.01 |

6.00 | Bal. |

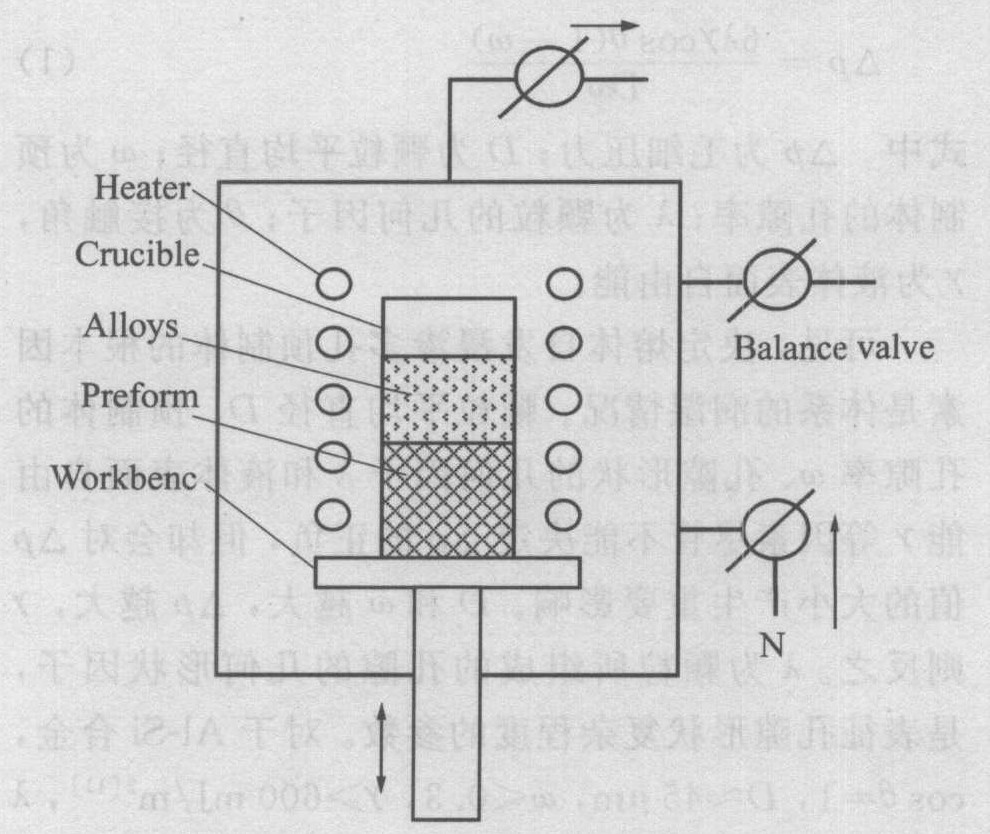

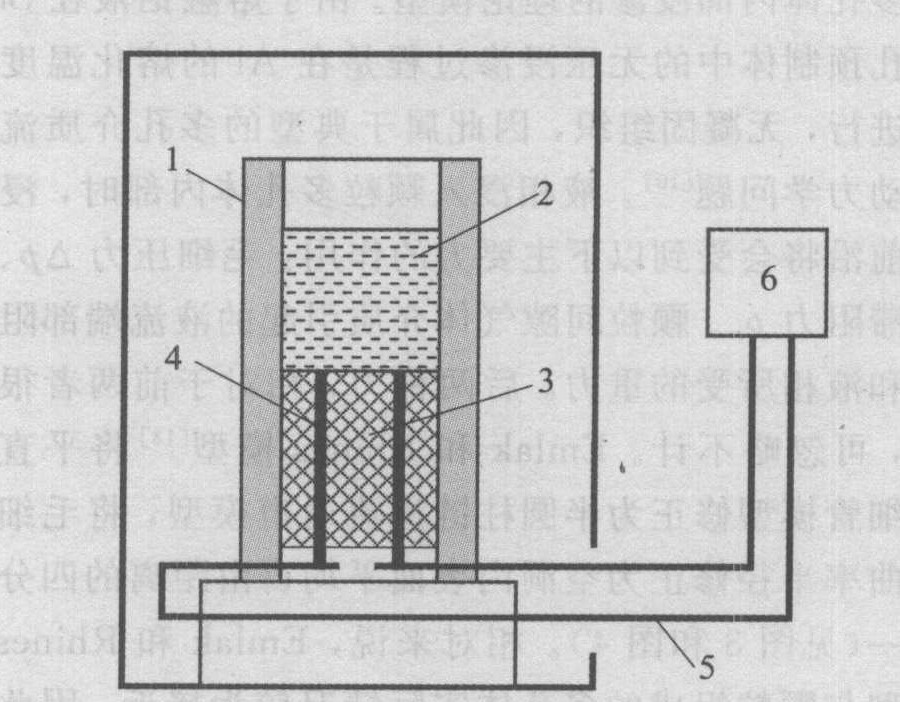

无压浸渗实验在自制的VPI无压浸渗设备上进行。 实验装置如图1所示。 Si预制体为Si粉松装体,孔隙率约为30%。 为分析无压浸渗的动态过程, 作者将两根很细的石墨条埋入Si粉松装体, 石墨条的上端面与Si粉松装体平齐, 下端伸出松装体, 并分别用铜导线引出至双电桥电路。 当铝合金熔化时, 整个回路稳定导通, 随着铝液不断渗入粉体, 石墨条沿长度方向逐渐短路, 两石墨条之间回路中的有效电阻减少, 两石墨条之间的电压也随之减少, 用SX-2微欧计同步记录整个浸渗过程。 回路电阻的下降对应浸渗距离, 电阻下降速度对应浸渗速度, 将电阻降换算成浸渗距离。 其转换公式为:

式中 l为某一时刻的浸渗距离; R0为回路的初始电阻; R为某一时刻回路的电阻; ρ为石墨条的平均线阻。

图2所示为电阻法测量无压浸渗过程的原理简图。 复合材料中Si体积含量通过Oxford INCA En-ergy X射线能谱面扫描分析配合图像分析测定。 采用Neophot-Ⅱ型光学显微镜和AMRAY-1000B型扫描电镜(SEM), 观测试样腐蚀后的微观组成及结构。 复合材料残留孔隙率采用Kontron Digscan线性分析仪测量。

图1 VPI无压浸渗装置原理图

Fig.1 Schematic of VPI pressureless infiltration apparatus

图2 电阻法测量无压浸渗过程装置示意图

Fig.2 Schematic of setup used to measure PLI process by resistance method

1—Crucible; 2—Alloys; 3—Preforms; 4—Graphite bar; 5—Fine copper wire; 6—Ohmmeter

2 结果与讨论

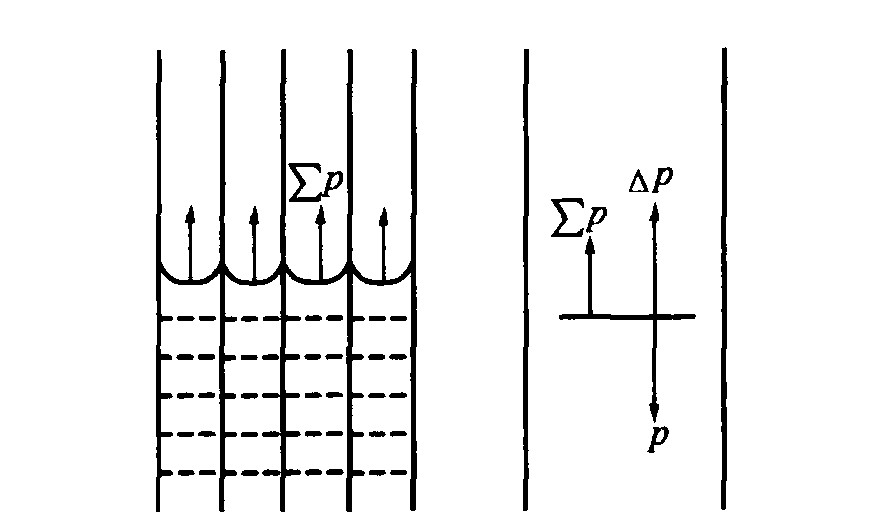

2.1 浸渗过程的静力学

由于Al-Si是冶金润湿体系

式中 Δp为毛细压力; D为颗粒平均直径; ω为预制体的孔隙率; λ为颗粒的几何因子; θ为接触角, γ为液体表面自由能。

可见, 决定熔体自发浸渗多孔预制体的根本因素是体系的润湿情况。 颗粒平均直径D、 预制体的孔隙率ω、 孔隙形状的几何因子λ和液体表面自由能γ等因素尽管不能决定Δp的正负, 但却会对Δp值的大小产生重要影响。 D和ω越大, Δp越大, γ则反之。 λ为颗粒所组成的孔隙的几何形状因子, 是表征孔隙形状复杂程度的参数。 对于Al-Si合金, cos θ=1, D≈45 μm, ω<0.3, γ>600 mJ/m2

2.2 浸渗过程的动力学

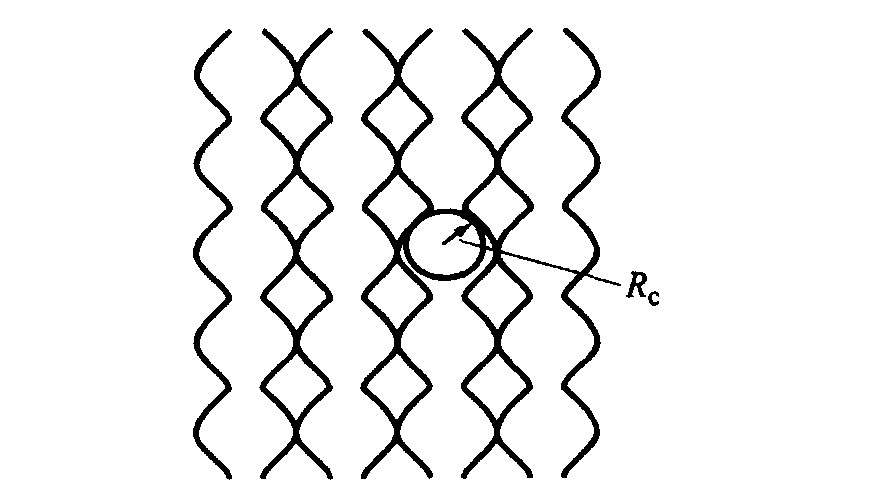

从动力学角度, 人们已经建立了多个有关液相在多孔体内部浸渗的理论模型。 由于熔融铝液在Si多孔预制体中的无压浸渗过程是在Al的熔化温度下进行, 无凝固组织, 因此属于典型的多孔介质流体动力学问题

式中 Rc为毛细管半径; η为金属液的粘度; t为浸渗时间。

则对于本文所用的体系, θ以0°计算, γ约为600 mJ/m2

式中 Rc 约为15 μm, Rp为颗粒半径(本文约23 μm), ω为多孔体孔隙率。 并假设在浸渗实验条件下各参数保持不变, 可得Al-Si体系浸渗的表达式:

l=At1/2 (4)

式中 A的数量级为10-3 m/s1/2, 即mm/s1/2, 本文中A=1.509 9×10-3 m/s1/2=1.509 9 mm/s1/2。 可以看出, 铝液浸渗Si多孔体的深度与浸渗时间成抛物线关系。 式(4)未考虑浸渗孕育期, 故引入孕育期常数ξ, 则式(4)可表示为

l=A(t-ξ)1/2=1.509 9(t-ξ)1/2 (5)

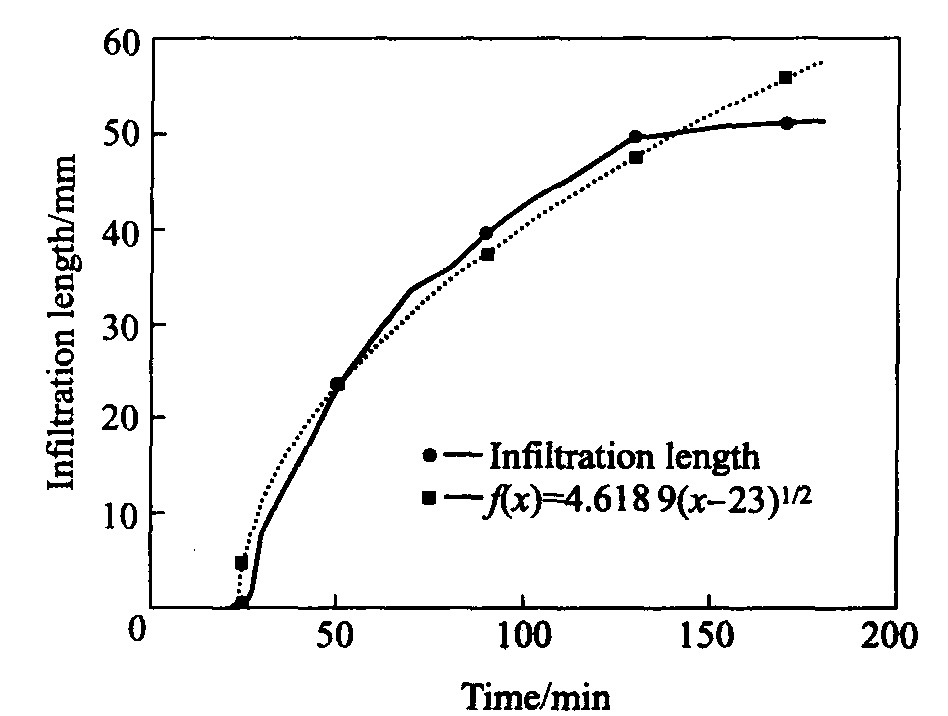

Al液浸渗Si多孔体实验证实了这一点。 图5所示为采用这种方法得到的AlMg10合金在氮气氛中于950 ℃浸渗粒径50 μm Si粉的浸渗过程曲线。 图中实线为实测浸渗曲线, 虚线为拟合的抛物线, 其方程为

l(t)=4.618 9(t-23)1/2=0.596 3(t-1 380)1/2 (6)

式(6)中, A=4.618 9 mm/min1/2=0.596 3 mm/s1/2, 常数23为浸渗开始的时间, 即表示从微欧计有读数时起第23 min读数开始明显下降。 实际对应于浸渗孕育期。

图3 多孔体内浸渗前沿液相受力状态 [11]

Fig.3 Resultant force status at infiltrating front in preform cell

图4 Emlak-Rhines模型 [14]

Fig.4 Schematic of Emlak-Rhines model

可以看出, 铝液浸渗Si多孔预制体的过程符合抛物线关系, 因此, 前面的关于浸渗动力学模型分析较为接近实际过程。 但是, 实际的浸渗速度远低于理论浸渗速度, 这说明铝液在浸渗多孔硅预制体时, 与传统的金属浸渗陶瓷预制体的机制不同。 通过电阻法测量浸渗前沿的移动, 可以得到铝合金液浸渗Si多孔体的过程曲线。 由图5可见, 在液相浸渗前存在一较长的时间段, 称作浸渗孕育期, 表明铝合金熔化后浸渗并不立即开始。 出现孕育期的原因主要是Al液表面非常致密的氧化膜, 阻碍Al/Si界面的直接接触润湿。 文献表明, 在1 000 ℃下, 即使氧的分压低于4.46×10-4 Pa, Al液表面也能生成Al2O3膜

图5 950 ℃时从AlMg10合金浸渗 Si颗粒松装体的无压浸渗曲线

Fig.5 Pressureless infiltration curve of AlMg10 alloy with Sip loose packing at 950 ℃

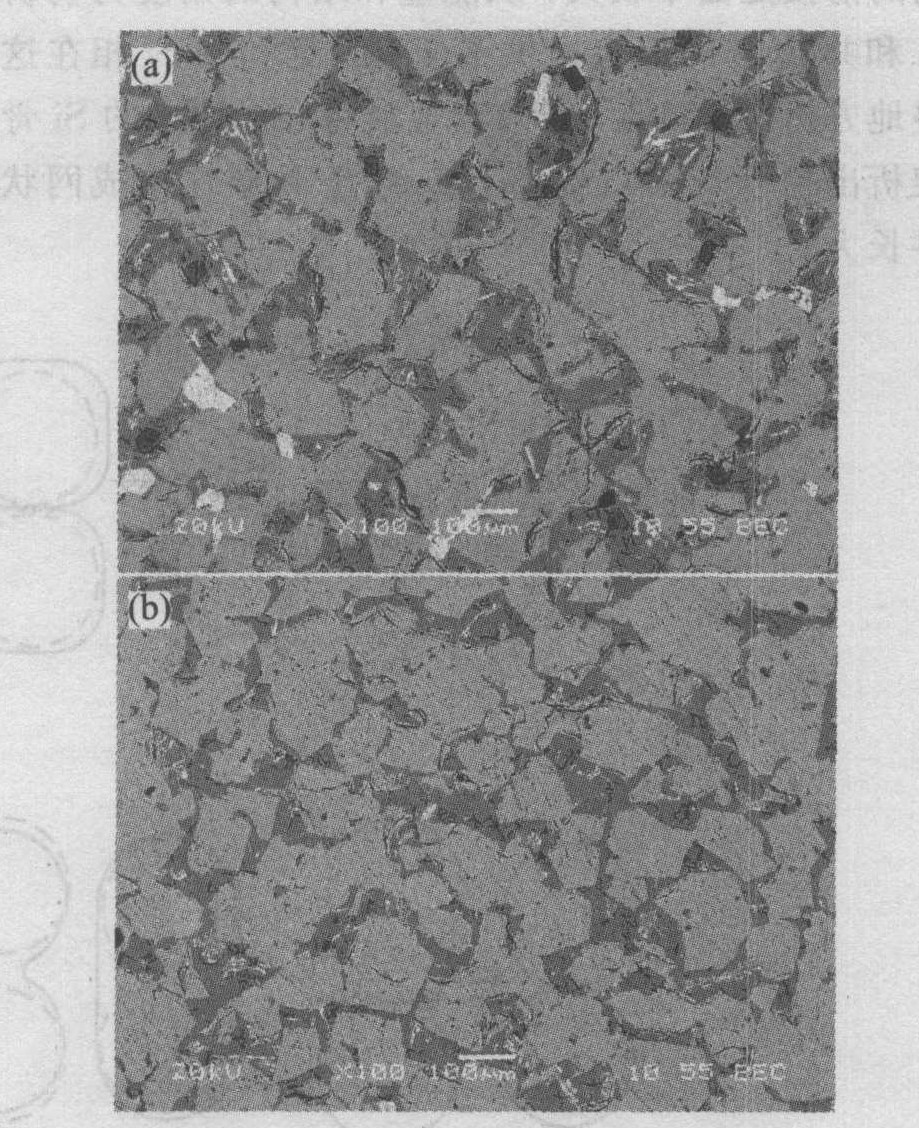

图5所示还反映了另一种情况, 即在浸渗后期, 曲线的斜率开始下降, 浸渗的速度变得非常低, 浸渗长度增加也很小, 甚至不再变化。 此时铝液主要进行微细孔隙间的浸渗, 宏观浸渗距离变化较小。 从AlMg6合金浸渗Si颗粒松装体所得的复合材料组织中可以观察到这一现象。 图6(a)、 6(b)即为主要浸渗结束后保温一段时间所得的复合材料组织, 保温180 min的组织的残余孔隙明显减少。 经测定, 图6(a)的平均残留孔隙为3.86%, 图6(b)的为3.12%。

图6 保温时间对浸渗合金液浸渗微细孔隙能力的影响

Fig.6 Effect of heat preservation time on ability of Al-alloys into exiguous holes

(a)—150 min; (b)—180 min

2.3 浸渗机制

如前所述, 由于存在浸渗及随后的凝固过程中铝液与硅颗粒间的合金化作用, 致使铝液浸渗多孔硅预制体的机制, 与传统的金属浸渗陶瓷预制体的机制不同。 从图6可以看出, 复合材料组织中Si相呈网络状连续, Si颗粒出现圆钝化, 相邻的颗粒间融合连接。 这种形态的出现, 与高含量Sip/Al的浸渗机制有关。 Si颗粒的融合连接可能通过以下两种机制进行。

2.3.1 浸渗过程Si的溶解-析出机制

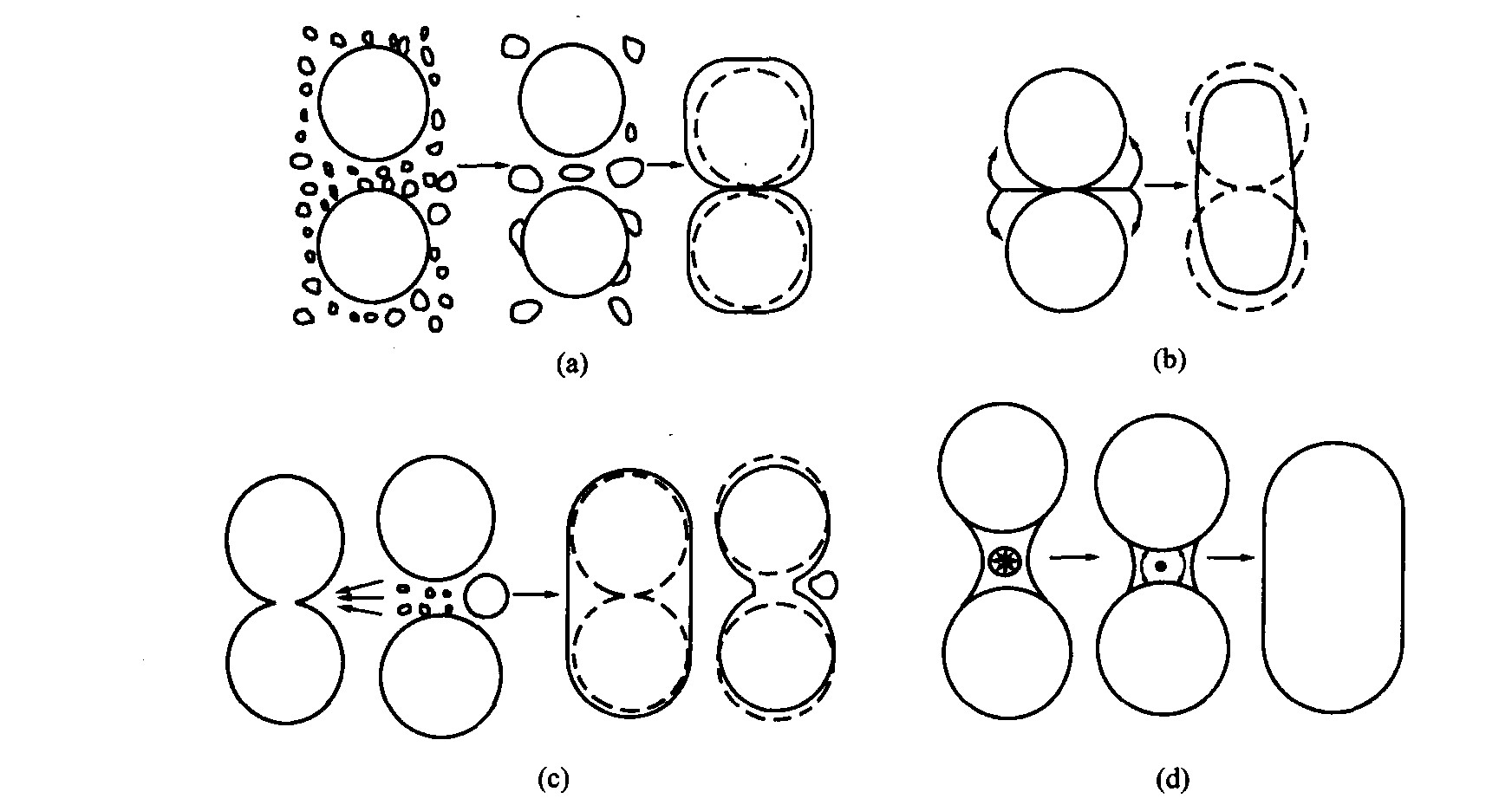

Al液浸渗Si预制体时, 由于合金化作用, 细小的Si颗粒、 大颗粒表面曲率较大的部分, 如尖角和凸起, 会被进一步溶解。 Si含量的提高将使Al液处于溶解与析出的动态平衡状态下, 其间Si仍会析出。 特别是当采用饱和成分Al合金液浸渗Si预制件时, Si的析出现象将更加明显。 这些析出的Si将在大颗粒表面和颗粒的搭接处沉析。 这类似于粉末冶金液相烧结理论中的Ostwald熟化机制, 也称Si颗粒预制体的溶解析出长大机制

2.3.2 凝固过程中Si的附着析出

在浸渗完成后的凝固过程中, 由于Si颗粒之间的搭接处曲率较大, 从能量和结构的角度为初析Si和共晶Si的析出提供了便利, 更利于Si相在这些地方析出。 因此, 浸渗合金液将会沿原来的Si骨架析出初析Si和共晶Si, 致使Si骨架连接成网状并长大。

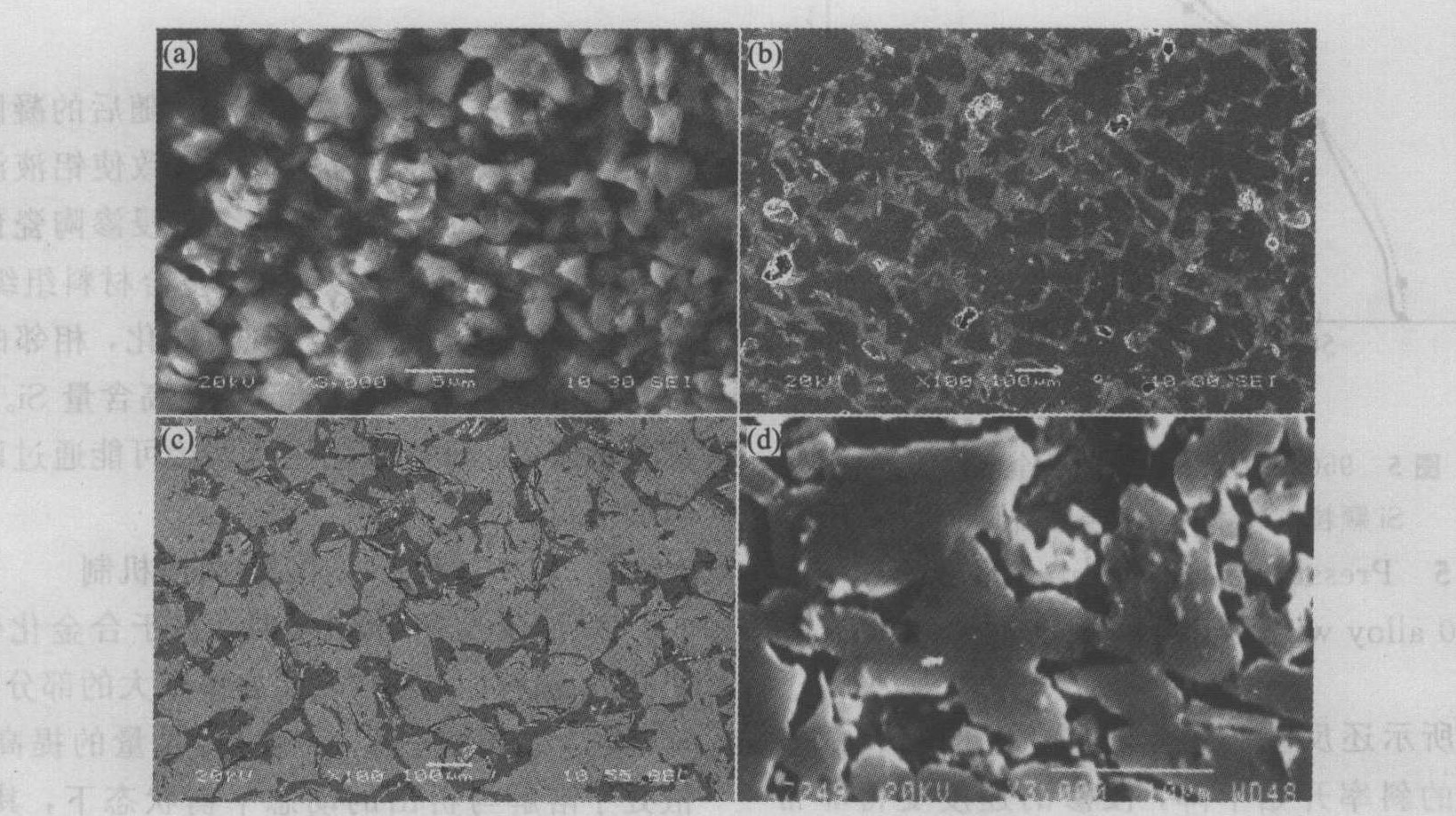

从图8浸渗后的材料组织中, 可以观察到上述Si融合连接机制的影响。 图8(a)所示为 950 ℃保温3 h后, 冷等静压预制体未浸渗部分的电镜照片; 图8(b)所示为 AlMg6合金于950 ℃浸渗冷等静压预制体保温3 h后, 水淬快凝试样的显微组织; 图8(c)所示为 AlMg6合金于950℃浸渗冷等静压预制体保温3 h后, 随炉冷所得复合材料的显微组织; 图8(d)所示为图8(c)组织的深腐蚀照片。 图8(a)中, 颗粒与颗粒之间开始有少许的连接, 但仍属于机械弱连接, 基本没有强度, Si颗粒尺寸维持在50 μm的大小。 图8(b)中, 颗粒与颗粒间的连接已较为明显, 网络状连续骨架已初具雏形, 且组织中Si颗粒的尺寸已变大。 此为颗粒溶解-析出机制所致。 在图8(c)和8(d)中, 颗粒已基本连成一体, 形成网络状结构, 并且颗粒已变得更为粗大, 此为Si相附着析出机制所致。 通过对图8的分析可以看出, 在上述两种机制中, 凝固过程中Si相附着析出机制起着最主要的作用, 浸渗过程中的溶解-析出机制也起到了非常重要作用。 对最终获得的组织进行分析表明, 复合材料中Si的体积分数高达70%。

图7 溶解-析出过程的颗粒合并[16]

Fig.7 Connection among particles formed by mechanism of dissolution-deposition

图8 由不同形成机制形成的Si相连接

Fig.8 Microstructures of continuous Si phase formed by different mechanism

3 结论

1) Al液浸渗Si多孔预制体符合浸渗静力学条件, 采用无压浸渗工艺可以制备出高含量的Sip/Al复合材料。

2) Al液浸渗深度跟时间近似呈抛物线关系, 并存在浸渗孕育期。 理论浸渗动力学模型较接近实际过程。 但实际浸渗速度远低于理论浸渗速度。

3) 无压浸渗高含量Sip/Al复合材料的组织中, Si相呈网络状连续, 其主要由Si颗粒的溶解-析出机制和凝固时Si的附着析出机制形成。 网络状连续的Si相有利于充分发挥复合材料的热性能。

参考文献